MELLO, Thiago [2]

MELLO, Thiago. A Eficiência da Metodologia 8D Aplicada em uma Indústria do Setor Automobilístico. Revista Científica Multidisciplinar Núcleo do Conhecimento. Edição 07. Ano 02, Vol. 02. pp 97-116, Outubro de 2017. ISSN:2448-0959

Resumo

O sucesso e a competitividade das empresas na atualidade estão diretamente relacionados a qualidade de seus produtos ou serviços. Isso requer, quando da ocorrência de falhas, a utilização de metodologias apropriadas para resolução das não conformidades. A metodologia 8D busca solucionar problemas no processo produtivo, composta de oito passos. Esse estudo descreve a implantação do método 8D em uma empresa automobilística. Os resultados se mostraram eficazes quanto à eliminação das não conformidades, respondendo as expectativas dos clientes e proporcionado retorno financeiro.

Palavras-chave: 8D, Eliminação de Não Conformidades, Ferramenta de Qualidade.

1. INTRODUÇÃO

Conforme Berger et al. (2012) com o passar do tempo, desde que a qualidade tem se mostrado importante no processo de produção ou no atendimento, pessoas ligadas a ela vêm se dedicando à criação e aperfeiçoamento de procedimentos e ferramentas, adaptando-as de acordo com a necessidade para garantir que as empresas pudessem ofertar melhor qualidade de seus produtos e serviços. Entre esses nomes alguns se sobressaíram por conta da crescente aplicação de suas ferramentas ao longo dos anos, cada um desenvolvendo ou aperfeiçoando uma metodologia de qualidade, são eles: Deming (melhoria contínua), Juran (planejamento, controle e melhoria), Feigenbaum (controle da qualidade total), Crosby (zero defeitos), Ishikawa (diagrama de causa e efeito) e Taguchi (controle estatístico de processo).

Sobre o termo qualidade, Berger et al. (2012) relembra que conceitualmente era visto por expressar caraterísticas desejáveis para um produto ou serviço, voltado a satisfação dos clientes. No entanto, o mercado competitivo exigiu uma mudança conceitual, compreendendo além de características dos produtos e serviços a envolver requisitos dos consumidores, aliados às considerações de custo e benefício. Ao relacionar o ambiente competitivo, os autores afirmam ser esse o fator que levou as mudanças no ambiente empresarial focado na qualidade, isso porque as organizações perceberam benefícios na implantação de ferramentas de qualidade que tem possibilitado melhorias.

Campos et al. (2011) afirma que a qualidade de um serviço ou produto está relacionado a habilidade para satisfazer requisitos percebidos como valor, entretanto, lembra que a percepção de cada indivíduo difere uma da outra, por conta de suas necessidades e expectativas. Ainda assim, afiança que as ferramentas de qualidade ajudam as empresas a melhorarem a visão de seus processos, evitar falhas e não conformidades nos processos. No entanto, existe uma dificuldade de as empresas integrarem essas ferramentas de gestão e o custo da qualidade, que são os requisitos base de melhoria continua do processo produtivo que agilizam a solução de problemas, buscam melhores resultados valendo-se de uma metodologia sistematizada.

Quando o ambiente dos processos é o mercado automobilístico, que como os demais envolvem uma competitividade acirrada a nível global, de consumidores exigentes, repleto de mudanças tecnológicas e regulamentações criteriosas, as empresas do ramo são impulsionadas as necessárias melhorias continuas da qualidade (CAMPOS et al. 2011). Por isso não foi ao acaso que na década de 80, dentro deste ambiente é que surgiu a metodologia denominada de 8D ou solução em 8 disciplinas, desenvolvida pela empresa Ford Motor Company, e lançada no manual MS 9000 Materials Management System Requirement para ser utilizada pelos fornecedores da montadora para auxilia-los na resolução dos problemas (GONZALES; MIGUEL, 1998).

A metodologia 8D visa detectar problemas, envolve 8 passos que compreendem uma sequência de ações com finalidade de erradicar o possível problema do processo produtivo, são eles: 1. Formação de equipes multidisciplinar para resolução do problema; 2. Descrição do problema; 3. Ação de contenção; 4. Determinação da causa raiz; 5. Definição das ações corretivas; 6. Implementação das ações corretivas; 7. Ação de prevenção contra a recorrência; 8. Parabenizar a equipe (GONZALES; MIGUEL, 1998).

Diante do exposto, e da utilização da ferramenta 8D em uma empresa automobilística, esse estudo busca responder a questão: Existe uma possibilidade de analisar a empresa e melhorar sua qualidade com essa ferramenta? Esse questionamento leva ao objetivo do estudo, que é verificar a eficiência da ferramenta 8D na melhoria da qualidade do sistema produtivo de uma indústria automobilística, visando à redução das não conformidades.

O estudo se justifica diante da premissa de que, a velocidade e a resposta rápida de uma empresa têm sido medidas pela capacidade sistemática e ordenada de resolver problemas. Da mesma forma, a evolução da qualidade e a grande competitividade esta cada vez mais exigente quando de respostas de algumas não conformidades, geradoras devidas também ao avanço tecnológico. Quando um problema é identificado pelo cliente, as áreas da qualidade e demais áreas ligadas a ela, são acionadas para conter o problema tanto dentro da empresa como os que envolvem o cliente. E nesse contexto que se justifica o estudo sobre a ferramenta 8D.

A metodologia aplicada neste trabalho foi um estudo de caso, utilizando documentos de reclamações internas e formulário gerado dos problemas internos, quanto a natureza da pesquisa, caracteriza-se como qualitativa.

2. CONCEITO E EVOLUÇÃO DA METODOLOGIA 8D

A metodologia 8D teve início no standard de qualidade MIL-STD 1520 Corrective Action and Disposition System for Nonconforming Material emitido pelo exército dos Estados Unidos da América e introduzido no ano de 1974, sendo empregado como método para tratar as não conformidades. O método tinha como principal objetivo identificar o erro, analisar a causa raiz do problema, a limitação de perdas, prevenir recorrências de falhas e, reduzir o custo de produção promovendo um aumento da qualidade (BEHRENS; WILDE, HOFFMANN, 2007).

Gonzales e Miguel (1998) creditam o desenvolvimento da metodologia à empresa Ford Motor Company, e relatam que nos 80, após ser apresentada, foi apoiado pela alta direção da empresa e, posteriormente o German Associations of the Automotive Industry (VDA) publicou uma versão própria o método para os fornecedores da indústria automotiva alemã (BEHRENS; WILDE, HOFFMANN, 2007).

O método 8D também é conhecido como solução de problema orientado a equipe, ou Team Oriented Problem Solving (TOPS) ou TOPS Eigth Discipline process (8D), empregado em outras áreas, além da automotiva, que deu início a sua utilização, em outros segmentos industriais, levando a uma alta reputação entre empresas de manufaturas como comprovado na pesquisa de Campagnaro et al. (2008).

A metodologia 8D corresponde a uma ferramenta de melhoria continua da qualidade de processos e produtos, empregada para resolver as não conformidades, ordenando o pensamento, tornando fácil a análise e solução de um possível problema. Tem seu uso em larga escala dentro das organizações devido sua simplicidade e eficácia, orientando o trabalho em equipe (GONZALES; MIGUEL, 1998).

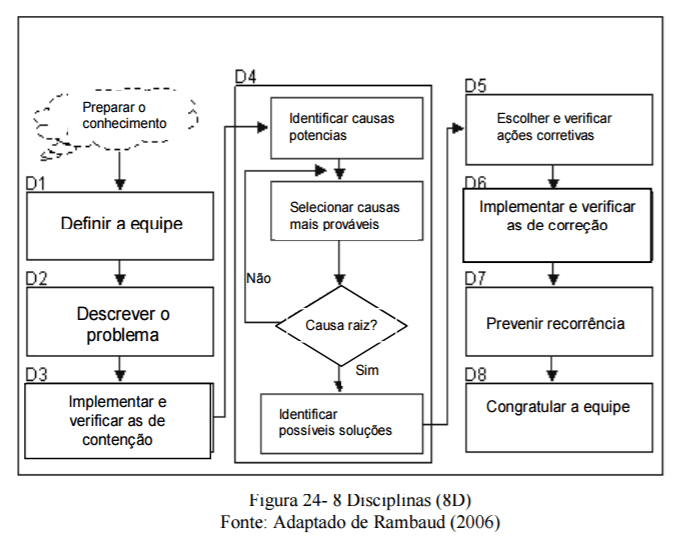

A metodologia 8D, partindo do pressuposto que o problema já foi identificado, define uma sequência de passos a serem seguidos (Figura 1) quando em evidencia de um problema, conforme demostrado no fluxograma a seguir:

Descrendo cada passo, Tener (2008) apresenta:

- D1 – Definição da equipe: essa definição requer que os membros da equipe tenham conhecimento do processo, do produto e da solução do problema. Essa primeira etapa requer a direção de um líder para direcionar a equipe;

- D2 – Descrição do problema: ocorre a especificação do problema, quais as suas origens por meio das perguntas: Quem, que, quando, onde, porque e quanto? ;

- D3 – Implantação da ação de contenção imediata: requer isolamento imediato do efeito causador do problema até que uma ação corretiva eficaz seja tomada;

- D4 – Análise da Causa Raiz: Consiste em investigar o problema e identificar sua causa para posterior tomada de ações corretivas. O objetivo desse passo é descobrir que problema ocorreu, por que ocorreu e como fazer para prevenir a recorrência. Corresponde à fase mais crítica da metodologia uma vez que dela depende o sucesso da aplicação e a continuidade dos próximos passos;

- D5 – Escolha e detecção de ações corretivas possíveis – corresponde à escolha da solução: nesta etapa realiza-se a escolha da ação corretiva a ser implantada para a eliminação da causa raiz do problema. Compete a equipe uma análise crítica, com o objetivo de que o caminho a ser seguido seja o mais adequado para a eliminação do problema, considerando os recursos disponíveis;

- D6 – Comprovação da eficácia das ações: pós implantar-se as ações corretivas, ocorre a certificação de que não haverá́ reincidência do problema, monitorando em longo prazo;

- D7 – Ações preventivas: quando da ação eficaz, verifica-se se há a necessidade de alterar procedimentos, planos de controle, métodos, instruções de trabalho ou documentos do sistema de qualidade. Identifica-se, também, a necessidade de treinamentos e a abrangência das ações para outros produtos e processos;

- D8 – Análise do Encerramento: requer reconhecimento pelos esforços dos envolvidos, parabenizando todos os integrantes da equipe e compartilhando as lições aprendidas com relação ao método.

2.1 Ferramentas da qualidade

Por ferramentas compreende-se o conjunto de “dispositivos, procedimentos gráficos, numéricos ou analíticos, formulações práticas, esquemas de funcionamento, mecanismos de operação, enfim, métodos estruturados para viabilizar a implantação da Qualidade Total”, que visam dar suporte para atingir a qualidade total (PALADINI, 1994, p. 66).

No ano de 1968, Kaoro Ishikawa objetivando facilitar os estudos dos profissionais da qualidade organizou um conjunto de ferramentas do controle da qualidade (MESQUITA; VASCONCELOS, 2009) mostrando a importância de sete ferramentas: Diagrama de Pareto, Diagrama de causa e efeito, Histograma, Folhas de verificação, Gráficos de dispersão, Fluxograma, Cartas de Controle (LINS, 1993).

Lins (1993) diz que para fins didáticos as ferramentas são divididas em dois grupos: básicas e auxiliares. As básicas auxiliam na análise de problemas e são: fluxograma, folha de verificação, gráfico de Pareto, diagrama de causa e efeito, gráfico de tendência, histograma, carta de controle e o gráfico de dispersão. No segundo grupo, as auxiliares, apoiam a utilização das básicas complementando-as, e são: brainstorming, técnica nominal de grupo, diagramas de apresentação, análise de forças de campo, checklist e a análise de capacidade de processos. Coutinho et al. (2010) corrobora com Lins (1993) em afirmar que o principal objetivo da aplicação das ferramentas é o de identificar problemas por meio de análise apropriadas, buscando sua melhor resolução, além de manter e melhorar os resultados, coletar, processar e dispor as informações necessárias.

De acordo com Lins (1993) as ferramentas podem ser utilizadas isoladamente, no entanto, quando aplicadas em conjunto obtêm-se melhores resultados com uma abordagem sistematizada de solução de problemas. O autor apresenta as ferramentas básicas, as quais são denominadas de “arroz com feijão da engenharia da qualidade”:

– Fluxograma tem como função descrever os processos. Por processos compreende-se a combinação de equipamentos, métodos, pessoas, ferramentas e matéria-prima que gera um produto ou serviço com características determinadas. “O fluxograma descreve a sequência do trabalho envolvido no processo, passo a passo, e os pontos em que as decisões são tomadas.” (LINS, 1993, p. 153-154). Tem como principais elementos atividade, decisão, resposta e início/fim, representados com figuras geométricas;

– Folha de verificação ou checklist, corresponde a um quadro para lançamento do número de ocorrências de um determinado evento. Relaciona-se a observação de fenômenos, ou seja, pós observar um número de ocorrências de um determinado problema ou de um evento anota sua frequência na folha de forma simplificada;

– Gráfico de Pareto, desenvolvido por Vilfredo Pareto, representado graficamente por barras ordenando as frequências das ocorrências. Mostra a curva de percentagem acumulada, facilitando a visualização e entendimento (MESQUITA; VASCONCELOS 2010). “Cada causa é quantificada em termos da sua contribuição para o problema e colocada em ordem decrescente de influência ou de ocorrência.” (LINS, 1993, p. 155);

– Diagrama de causa e efeito ou diagrama de Ishikawa ou diagrama “espinha de peixe”, por seu formato gráfico, desenvolvido por Kaoru Ishikawa, utilizado para identificar as causas de um problema, permite, “a partir dos grupos básicos de possíveis causas, desdobrar tais causas até os níveis de detalhe adequados à solução do problema.” (LINS, 1993, p. 155);

– Gráfico de tendências descreve o comportamento de uma variável ao longo do tempo ou em função de outra variável de referência. Identifica tendências de comportamento, facilita a identificação de eventos ou a compreensão do problema em estudo;

– Histograma identifica o comportamento típico da característica e usualmente permite a visualização de determinados fenômenos, revelando a frequência com que ocorrem;

– Carta de controle ou carta de Shewhart, desenvolvida na década de 1920 por Walter Shewhart, é utilizada para o acompanhamento de processos;

– Gráfico de dispersão permite visualizar a correlação entre duas grandezas.

Mesquita e Vasconcelos (2010) fazem uma breve apresentação das ferramentas utilizadas para desenvolvimento do controle de qualidade:

– Brainstorming: corresponde a uma técnica de grupo, onde os membros se reúnem e discutem sobre determinado tema, com base em suas experiências, buscando agregar ideais novas ao assunto e gerar soluções inovadoras.

– Histograma: ou distribuição de frequências, como também é conhecida representa graficamente em colunas ou em barras dados tabulados (MESQUITA; VASCONCELOS, 2010). “Possibilita conhecer as características de um processo ou um lote de produto permitindo uma visão geral da variação de um conjunto de dados. A maneira como esses dados se distribuem e contribui de uma forma decisiva na identificação dos dados.” (RENO, 2015, p.6);

– Lista de verificação: tem como propósito gerar quadros com dado facilitando a visualização e objetivos (MESQUITA; VASCONCELOS 2010);

– 5W1H: assemelha-se a um check-list seguindo a ideologia dos seis passos e, corresponde no planejamento de todas as ações necessárias para atingir um resultado desejado. O

Godfrey (2001), ex-presidente e CEO do Juran Institute Inc. cita que apenas algumas empresas possuem a compreensão da diversidade de métodos e ferramentas para resolução de problemas críticos, e isso o levam a alertar sobre a necessidade da escolha da abordagem (métodos, técnicas e ferramentas) adequada para a resolução dos problemas mais importantes.

Apesar da grande disponibilidade de ferramentas, Moore (2007) afirma que nem sempre as empresas conseguem atingir os níveis e melhoria almejados, isso porque não selecionam as ferramentas adequadas para o seu caso em específico, ainda que inicialmente o emprego dessas ferramentas mostre-se bem-sucedida, mas não são sustentadas. Para a escolha de ferramenta adequada Moore (2007) sugere considerar as seguintes questões para alcançar a eficiência e eficácia na aplicação:

- estabelecer as condições em que as ferramentas se tornam incompatíveis;

- analisar as vantagens e desvantagens de cada ferramenta;

- estabelecer as ferramentas que necessitam de outras para se maximizarem os resultados;

- definir as condições de aplicação de cada ferramenta.

No estudo em questão, utiliza-se a ferramenta de melhoria de processos de fabricação denominada Poka -Yoke, baseado na detecção de erros.

– Método Poka-Yoke: foi considerado um dispositivo físico empregado para evitar que os erros pudessem ocorrer. Atualmente tem um significado mais abrangente, sendo definido como uma ferramenta a prova de erro, “uma técnica de controle da qualidade ou uma filosofia da qualidade. O princípio básico comum a estas vertentes é a prevenção de erros.” Originado nas experiências da Toyota Motors Company, na busca do zero defeito tanto na produção quanto na eliminação das inspeções de qualidade. (VIDOR; SAURIN, 2011)

Segundo Resende e Fonseca (2002) reduzir a dependência do controle estatístico da qualidade foi um dos motivos que levou a empresa Toyota a disseminar internamente o poka-yoke, já que esse método aceita margens de erro que são incompatíveis com a meta de zero. Entretanto, esse argumento possui limitações, como os próprios autores relacionam:

(a) os poka-yokes não podem substituir o controle estatístico de processo em 100% dos casos, seja pela impossibilidade técnica de projetar o poka-yoke ou pela natureza da característica de qualidade a ser inspecionada (por exemplo, resistência mecânica de componentes, cuja verificação pode exigir ensaios destrutivos);

(b) os poka-yokes também são sujeitos a falhas, uma vez que frequentemente são constituídos por componentes com confiabilidade inferior a 100% (por exemplo, sensores);

(c) […] o controle estatístico pode subsidiar o projeto de poka-yokes, apontando onde os mesmos são prioritários. (RESENDE; FONSECA, 2002).

A aplicação do poka-Yoke não se limita a produção enxuta[3], podendo ser inserido em diversos contextos como logística, saúde, construção civil, tecnologia da informação (RESENDE; FONSECA, 2002). Dentre suas características, Nogueira (2010) relaciona sua utilização num regime de inspeção a 100%; não requer a atenção permanente do operador relativamente ao produto em processo; redução ou eliminação de defeitos por meio de ações corretivas imediatas; e pela simplicidade e baixo investimento.

Nogueira (2010) ainda apresenta que os sistemas poka-yoke possibilita a execução de três funções consideradas básicas na prevenção de defeitos: aviso, controle e paragem. Essas funções são executadas em situações diferentes, que são: “o erro está para ocorrer” onde ocorre o alerta sobre a ocorrência de uma anomalia; “o erro já ocorreu, mas não resultou em defeito” ocorre o controle; “o erro causou um defeito” – ocorre a paralização do processo, impedindo o fluxo de defeitos.

Consul (2015) relaciona que o poka yoke viabiliza a inspeção 100% na fonte, com feedback rápido que elimina a perda decorrente da fabricação de produtos defeituosos. Assim, sua função na linha de produção é de paralização de todo sistema, que ocorre por meio de sinalização imediata quando detecta algum defeito.

Para Womack e Jones (1998), a acepção de Manufatura Enxuta está relacionada com a busca de uma forma melhor de gerenciar os relacionamentos de uma empresa com seus clientes, cadeia de fornecedores, desenvolvimento de produtos e operações, com o intuito principal de alcançar mais resultados com menos recursos. Segundo Godinho Filho e Fernandes (2004), atualmente coexistem diversas definições para a Manufatura Enxuta, dentre elas de que a Manufatura Enxuta como um modelo estratégico e integrado de gestão, que se propõe a dar suporte para uma empresa atingir seus objetivos de desempenho relacionados à qualidade e produtividade.

3. METODOLOGIA DA PESQUISA

Do ponto de vista dos objetivos, caracteriza-se em pesquisa exploratória, com base em revisão bibliográfica. Quanto à pesquisa exploratória, proporciona um aprofundamento sobre o assunto, facilitando a delimitação do tema pesquisado, orienta os objetivos e a formulação das hipóteses (PRODANOV; FREITAS, 2013). Esse tipo de pesquisa normalmente assume a forma de pesquisa bibliográfica e estudos de caso. Esse tempo de pesquisa envolve levantamento bibliográfico; entrevistas com pessoas que tiveram experiências práticas com o problema pesquisado; análise de exemplos que estimulem a compreensão (PRODANOV; FREITAS, 2013).

3.1 Características metodológicas

Para realização do estudo de campo, foram utilizadas técnicas primárias para a coleta de dados da entrevista. Trata-se de um estudo de natureza quantitativa, que tem como característica principal a interrogação de pessoas sobre o tema pesquisado.

A empresa X é uma filial de uma organização multinacional do setor de autopeças, está localizada no interior de São Paulo, produz produtos para a transmissão de torque para veículos leves e pesados. O grupo possui mais quatro unidades no Brasil, subsidiárias em vários países e matriz sediada na Alemanha.

A filial brasileira possui faturamento anual de R$ 600 milhões por ano (Ano base 2012) e um quadro de aproximadamente 550 colaboradores. Como fornecedores a empresa conta com 70% de componentes ou serviços de unidades do próprio grupo e 30% de fornecedores de diversas localidades.

3.2 Procedimentos operacionais

Foi realizada uma análise com o supervisor da qualidade, que possibilitou mensurar a não conformidade gerada pela falta de qualidade. Informações internas foram coletadas por meio de indicadores. A engenharia de qualidade da empresa forneceu dados sobre o índice da qualidade atual.

De acordo com o departamento de produção, a célula trabalha com apenas 2 turnos dos 3 disponíveis, resultando em 14 horas diárias, em 24 dias no mês e conta a com apenas 8 operadores no seu processo. Tempo gasto com setup é de 20,75 horas/mês.

A produção diária da célula está baseada em 180 peça\hora.

Uma célula de montagem de subcomponentes denominada Pré-amortecimento é responsável em abastecer essa linha de produção, onde trabalham 3 operadores produzindo em média 90 conjunto do pré-amortecimento por hora.

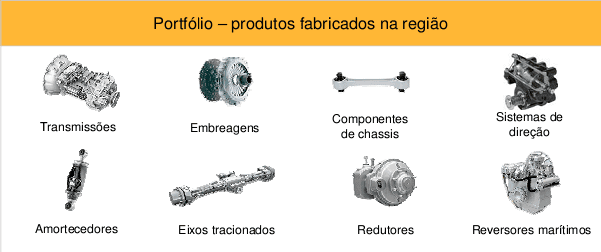

Principais produtos

Os principais produtos fabricados pela empresa nas diversas regiões onde atua estão expostos na figura 2.

Sua aplicação (figura 3) envolve a transmissão e suspensão em todos os segmentos de automotivos.

Principais Clientes da Empresa

– Segmento OE (Overall Equipment) ou equipamentos originais para o segmento de montadoras.

– AM: (After Marketing) ou mercado de reposição. Para este mercado a empresa adota o critério de atacadistas do ramo de autopeças e tem abrangência em todo território nacional.

– Exportações: América do Sul e América Central.

A figura 4 apresenta dos principais clientes.

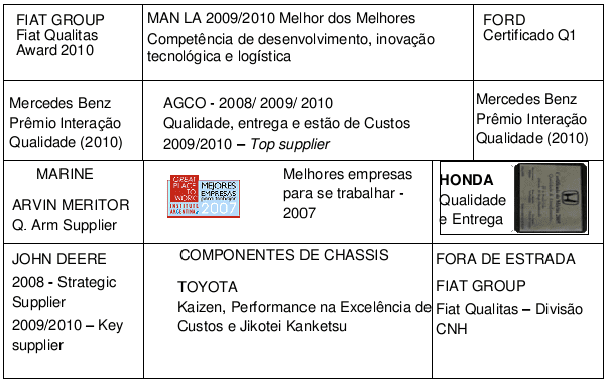

Prêmios e Certificações

As principais certificações e premiações conquistadas pela organização foram emitidas e/ou entregues pelos órgãos responsáveis por qualidade, meio ambiente, segurança e saúde ocupacional e clientes de aplicações originais e pós-venda: ISO TS 16949, ISO 14001, OHSAS 18001, IQA, AUTO TOP OF MIND. Os prêmios conquistados estão relacionados na figura 5.

3.3 Descrição da não conformidade

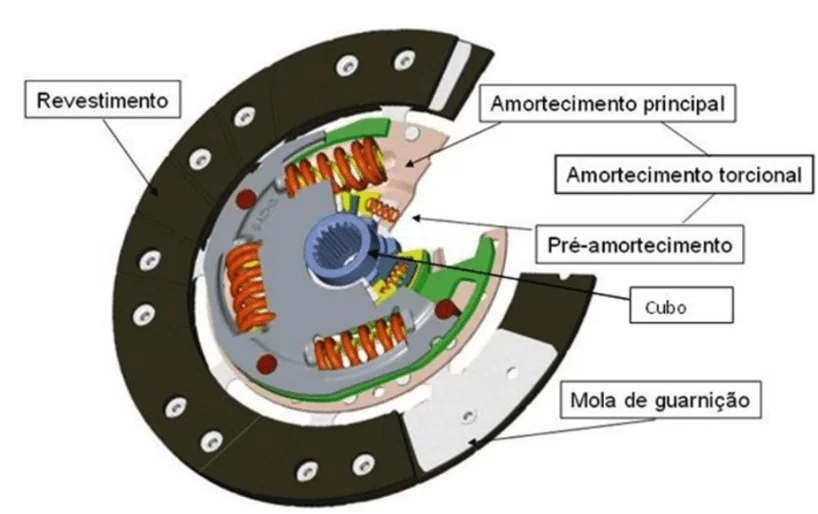

A Figura 6 exibe as partes mais importantes do disco da embreagem.

Na figura 6, descrevendo a peça, observa-se, os revestimentos são rebitados nas molas de guarnição ou molas cushion. O disco da embreagem incorpora o amortecimento torcional principal e o pré-amortecimento cuja função básica é diminuir as vibrações torcionais que são geradas pelas irregularidades da combustão interna no motor. As vibrações são transmitidas para o câmbio, podendo não somente causar desgaste nas engrenagens ou gerar um nível desconfortável de ruído aos ocupantes do veículo.

Conforme Drexl (1998) o sistema de pré-amortecimento de um disco de embreagem tem como função isolar a flutuação do motor quando se encontra em regime de marcha lenta, nessa condição, o sistema vibratório simplificado consiste basicamente de duas massas: o motor e as partes da transmissão que giram junto dele. Com o pré-amortecedor o sistema pode ser calibrado de tal forma que a frequência de ressonância fique entre 7 a 15 Hz, ou seja, abaixo da marcha lenta. Ocorre que, os problemas encontrados na marcha lenta são resolvidos através da diminuição da rotação de ressonância, até que esta fique abaixo da rotação de marcha lenta. Isto é possível com valores de rigidez entre 0,1 à 0,6 Nm/°.

Assim, o pré-amortecimento atua para reduzir as vibrações em marcha lenta e o amortecimento principal é utilizado para diminuir as vibrações torcionais em uso regular do automóvel. Já o disco, tem como função primária a transmissão de torque e como função secundária a atenuação dessas vibrações torcionais (DREXL, 1998).

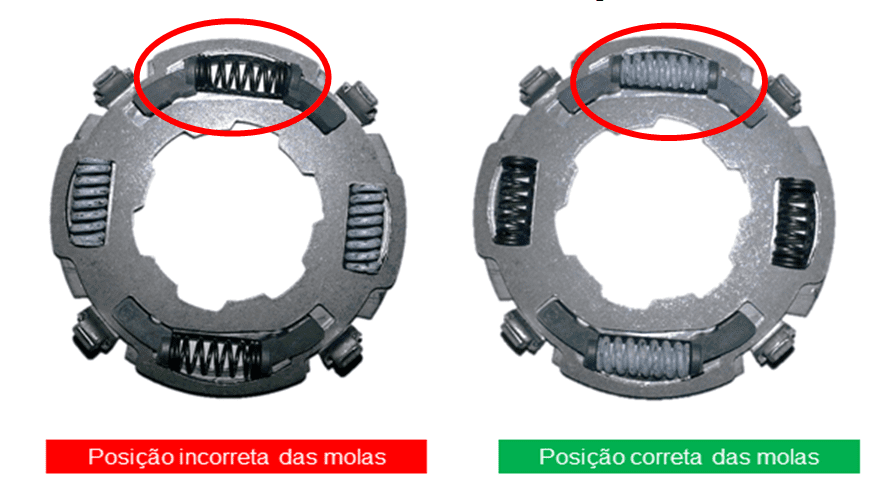

Mapa atual: Durante o teste no veículo verificou-se uma não conformidade no cliente, assim gerando uma reclamação formal, onde foi verificado na empresa X um ruído no disco de embreagem. O conjunto foi analisado pela engenharia de qualidade que identificou uma inversão na montagem das molas do pré-amortecimento, conforme demonstrado na figura 7.

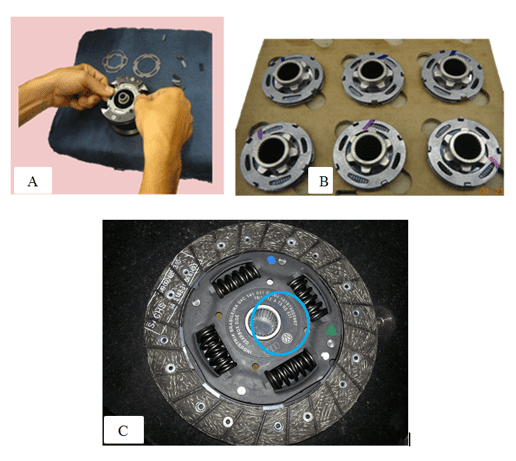

Estado atual: O pré-amortecimento é montado completamente em uma única operação e por um único operador com a utilização de um dispositivo de montagem que serve somente para apoio dos componentes para a montagem final do pré-amortecimento.

Montagem do pré-amortecimento do sistema de transmissão de torque: Nesse dispositivo é inserido 1 disco de torção, 1 disco de retenção, 2 molas de torção de fixação, 2 mola de torção de amortecimento e 4 pastilhas de amortecimento. Após esse processo de montagem do pré-amortecimento, o mesmo é armazenado em uma colmeia, aguardando o conjunto para finalizar a montagem do pré-amortecimento no disco de embreagem.

O fato de não haver um Poka-yoke, leva a possibilidade desta montagem ser feita invertida. Isso consequentemente torna o processo vulnerável às falhas, acarretando nesse caso, a montagem do componente na posição incorreta.

Oportunidades de melhorias levantadas no estado atual e solução do problema:

Para eliminar esse problema, utilizou-se a ferramenta 8D, seguindo todas as etapas para obtenção de sucesso. São elas:

ETAPA 1 – O início, deu-se com a convocação de todos os envolvidos no processo. Foram convocados o supervisor de qualidade, supervisor de produção, analistas de processos e qualidade, supervisor logístico, operador industrial, operador de retrabalho, gerente industrial e supervisor de RH, compreendendo que para a resolução do problema se faz necessário a presença de todos.

ETAPA 2 – Ocorreu a descrição do problema: Foi verificado no cliente X um ruído no disco de embreagem durante teste no veículo. O conjunto foi analisado pela engenharia no dia 17/01/16, identificando uma inversão na montagem das molas do pré-amortecimento. Nessa mesma etapa, analisou-se toda informação dada pelo cliente como meio para descrever detalhadamente o problema, tais como código da peça, rastreabilidade, quantidade e turno.

ETAPA 3 – Ação de contenção: Nesta etapa segregamos todos os itens montado dado o ponto de corte através da rastreabilidade, assim, refazendo a inspeção em todos os discos suspeitos. Esse procedimento ocorreu em 7 passos:

Quadro 1 – Passos da etapa 3

| Passos | Data | Ação | Procedimento | Resultados |

| 1º passo | 21/01/2017 | Rejeitar e inspecionar estoque interno | Segregados 988 conjuntos disco e 950 pré-amortecimentos. | Não foi encontrado nenhum pré-amortecimento montado incorretamente |

| 2º passo | 21/01/2017 | Inspecionar estoque de embreagem na planta do fornecedor X | Foram inspecionados 1.023 conjuntos disco de embreagem | Segregados 3 discos a serem avaliados. Os 3 apresentaram problema |

| 3º passo | 22/01/2017 | Inspecionar visualmente | 100% os conjuntos de pré-amortecimento. | Foram inspecionados 950 pré-amortecimento e 12 apresentaram com a mola invertida. |

| 4º passo | 22/01/2017 | Identificação de item inspecionado | Identificar com uma pinta verde, todos os discos inspecionados | Foram identificados com uma pinta verde, 991 discos. |

| 5º passo | 22/01/2017 | Garantir que nenhum pré-amortecimento seja montado incorretamente | Auditor efetuar 100% a inspeção até a implementação da solução e orientar através do alerta | Foi feita a inspeção 100% e passado o alerta aos operadores |

| 6º passo | 22/01/2017 | Orientar operadores | Alerta de Qualidade para todos os operadores estarem interados com o problema | Todos os operadores envolvidos no processo foram alertados |

| 7º passo | 22/01/2017 | Inspeção 100% | Realizar pelos auditores de qualidade durante a montagem do pré-amortecimento no disco de embreagem a inspeção | Nenhum pré-amortecimento montado incorretamente |

Fonte: Dados da pesquisa.

ETAPA 4 – Ferramenta Ishikawa: O principal problema e o ruído em veículos em marcha lenta, verificado através do Diagrama de Ishikawa. O diagrama permitiu estruturar hierarquicamente (de forma gráfica e sintética, possibilitando uma melhor visualização) as causas potenciais de determinado problema ou oportunidade de melhoria, bem como seus efeitos sobre a qualidade dos produtos: O resultado mostrou que o método foi o único a ser causador da não conformidade. (Pré-amortecimento montado com mola invertida).

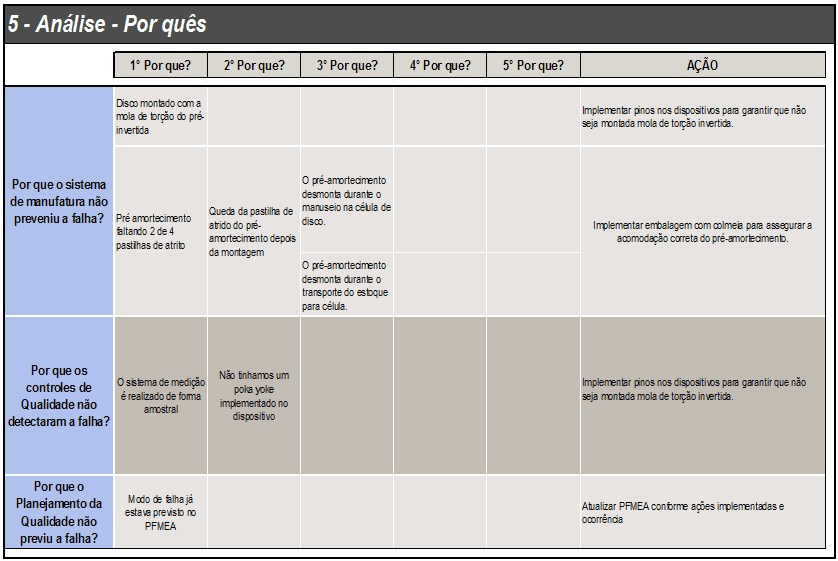

ETAPA 5 – 5 Por Quês: Nesta etapa ocorreu a pergunta pré-definida do problema, valendo-se dos 5 porquês para chegar a causa raiz.

ETAPA 6 – Causa Raiz – Validação: Nesta etapa em consenso geral, definiu-se a causa raiz do problema com base nas etapas anteriores.

– Causa Raiz: Falha na operação de montagem manual do pré-amortecimento, as molas de torção foram montadas invertidas.

– Validação: O conjunto que apresentou ruído foi desmontado e evidenciado a montagem incorreta.

ETAPA 7 – Plano de ação geral: Estipulado prazo para a implementação das ações com o status que serão acompanhados pelo líder do trabalho.

Quadro 3 – Plano de ação geral

| AÇÃO | RESPONSÁVEL | PRAZO | STATUS |

| Implementar pinos nos dispositivos para garantir que não seja montada mola de torção invertida. | Joao- OAE | 27/01/2017 | 1 |

| Implementar montagem do pré-amortecimento segmentada. | Jose – OAE | 14/02/2017 | 1 |

| Implementar embalagem com colmeia para assegurar a acomodação correta do pré-amortecimento. | Felipe – OAE | 20/01/2017 | 1 |

| Atualizar PFMEA conforme ações implementadas e ocorrência | João – OAE | 30/04/2017 | 2 |

Fonte: Dados da pesquisa.

ETAPA 8 – Validação e Parabenizar a equipe: A partir do dia 30/04 o supervisor de qualidade e produção validaram a eficácia do 8D, onde acompanharam todas as ações implementadas e tiveram a plena convicção através das ocorrências de não conformidade que a eficácia do 8D foi dada como 100% eficaz. Assim toda a equipe foi parabenizada pelo excelente trabalho executado e pelo esforço de todos em solucionar o problema.

4. ANÁLISE DOS DADOS E RESULTADOS

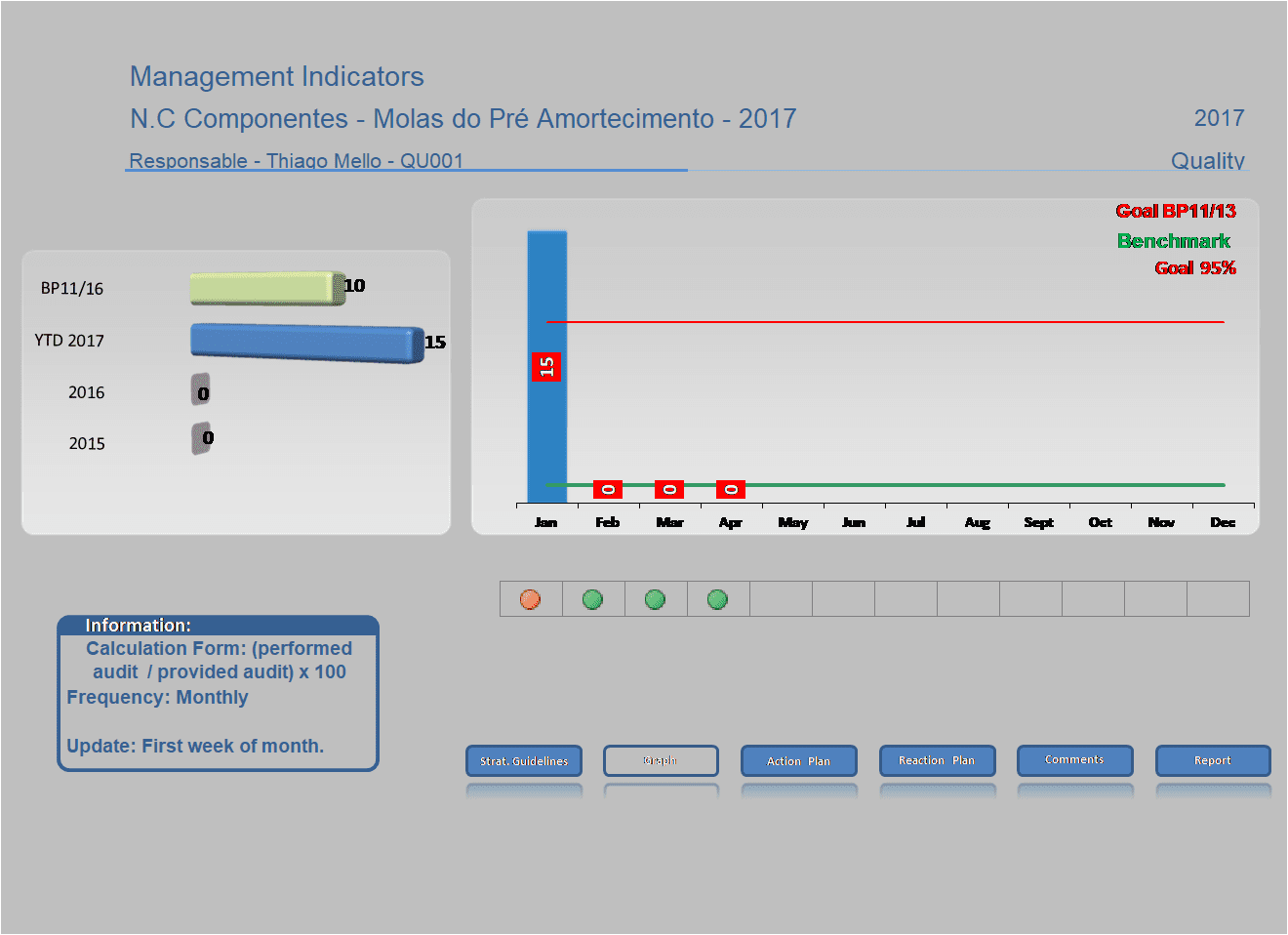

Após realização de todos os passos do 8D e implementação de todas as ações descritas, a performance da ferramenta foi totalmente eficaz, podendo ser constatada através do indicador de qualidade. Assim no mês de janeiro onde o problema ocorreu, tivemos um índice de 15 problemas encontrados, e após a implementação do 8D a partir do mês de fevereiro nota-se uma queda para 0 problemas nos meses subsequentes

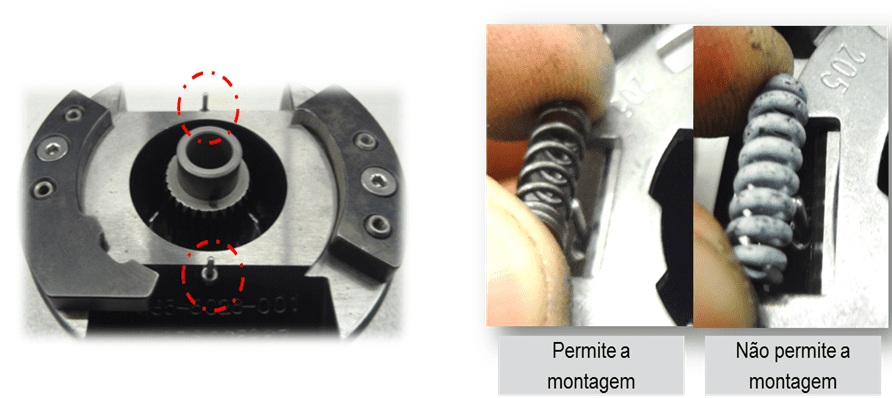

A figura abaixo mostra o dispositivo de montagem com a implantação da ação, assim tornando-o um dispositivo a prova de erro para montagem do pré-amortecimento, que garante com que a mola do pré-amortecimento não seja montada incorretamente.

A figura abaixo mostra o pré-amortecimento acomodado em um berço com maior quantidade de apoio, assim desta forma evitando que o mesmo corra o risco de desmontagem no deslocamento do mesmo para a célula de montagem.

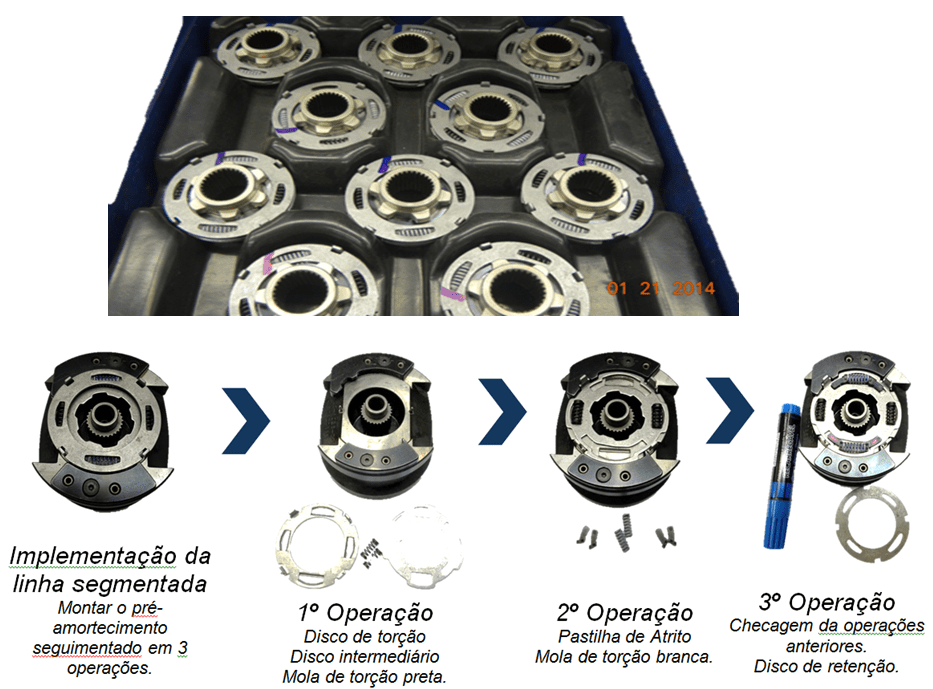

Nota-se também na figura abaixo, que a linha de montagem do pré-amortecimento segmentada foi implementada, assim teremos 3 operações de montagem do pré-amortecimento, aonde nos da maior segurança da montagem devido a termos a 3º operação sendo somente para a checagem das montagens anteriores.

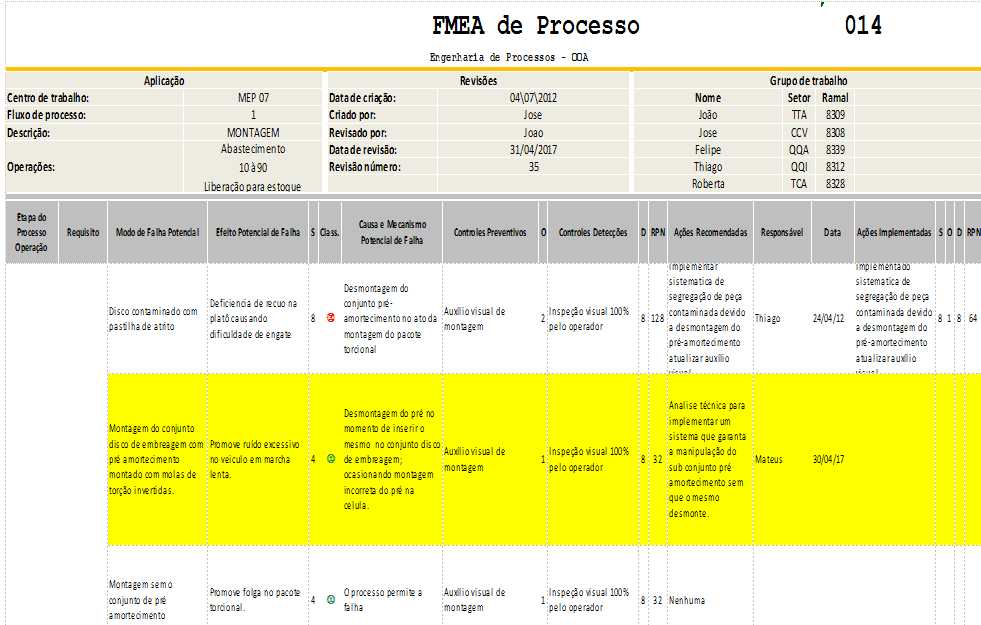

Após todas as ações serem concluídas, tivemos que atualizar o FMEA de processo, assim acrescentando esse novo modo de falha com as suas causas e suas ações recomendadas.

Desta forma o FMEA encontra-se atualizado.

CONCLUSÕES

A aplicação da metodologia 8D, conseguiu mostrar os caminhos a serem seguidos para a solução do problema, o que era o principal objetivo da empresa, assim propondo através deste método, uma solução rápida e eficaz. Com a implementação da ferramenta 8D obteve-se um índice de qualidade muito elevado. É importante salientar que o trabalho atingiu seu objetivo que era eliminar o problema, atingindo a expectativa da empresa e do cliente.

Desta forma concluímos que a efetividade desta ferramenta voltada a soluções de problemas será usada dentro da empresa, como uma forma de solucionar problemas de áreas distintas dentro da empresa.

REFERÊNCIAS

BEHRENS, B-A, WILDE, I,; HOFFMANN, M. Complaint management using the extended 8D-method along the automotive supply chain. Production Engineering, Amsterdã, v. 1, n. 1, p. 91–95, ago. 2007.

BERGER, D. R. et al. Metodologia 8D como uma ferramenta para solução de problemas: uma abordagem conceitual. In: FÓRUM INTERNACIONAL ECOINOVAR – ESTRATÉGIA E INTERNACIONALIZAÇÃO DE EMPRESAS. 1., 2012, Santa Maria/RS. Anais… Santa Maria/RS: UFSM, 2012. p.1-14. Disponível em:< http://ecoinovar.com.br/cd/artigos/ECO045.pdf>. Acesso em: 20 abr. 2017.

CAMPAGNARO, C. A. Um estudo sobre métodos de análise e solução de problemas (Masp) na cadeia de fornecimento das montadoras automotivas nacionais. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO: A integração de cadeias produtivas com a abordagem da manufatura sustentável. 28., 2008, Rio de Janeiro, RJ. Anais… Rio de Janeiro, Enegep, 2008. p.1-14. Disponível em:< http://www.abepro.org.br/biblioteca/enegep2008_tn_sto_070_501_10707.pdf>. Acesso em: 20 abr. 2017.

CAMPOS, S. T. C. C. et al. Estratégia para rever e implementar melhoria contínua da qualidade no processo produtivo. In: SIMPOSIO DE EXCELENCIA EM GESTAO E TECNOLOGIA. 8., 2011, Rio de Janeiro. Anais… Rio de Janeiro: Aedb, 2011. p.1-14. Disponível em:< http://www.aedb.br/seget/arquivos/artigos11/60014709.pdf>. Acesso em: 20 abr. 2017.

CONSUL, J. T. Aplicação de Poka Yoke em processos de caldeiraria. Revista Produção, São Paulo, v. 25, n. 3, p. 678-690, set. 2015. Disponível em:< <http://www.scielo.br/scielo.php?script=sci_arttext&pid=S010365132015000300678&lng=en&nrm=iso>. Acesso em: 20 abr. 2017.

COUTINHO, M. et al. Contribuição associadas à aplicação integrada das ferramentas da qualidade: O ciclo PDCA como base para resolução de problemas nos processos de produção. In: SIMPÓSIO DE ENGENHARIA DE PRODUÇÃO, 17., 2010, Bauru, SP. Anais… Bauru: Simpep, 2010. p. 1-7 Disponível em:< http://www.simpep.feb.unesp.br/anais_simpep.php?e=4 >. Acesso em: 20 abr. 2017.

DREXL, H. J. Motor vehicle clutches: function and design. 2. ed. Landsberg/Lech: Verl. Moderne Industrie, 1998.

GODFREY, A. B. A ciência da qualidade. Revista Banas Qualidade, São Paulo, v.10, n.112, p. 114, set. 2001.

GODINHO FILHO, M.; FERNANDES, F. C. F. Manufatura enxuta: uma revisão que classifica e analisa os trabalhos apontando perspectivas de pesquisas futuras. Revista Gestão e Produção, São Carlos, v. 11, n. 1, p. 1–19, 2004. Disponível em:< http://www.scielo.br/pdf/gp/v11n1/a02v11n1.pdf >. Acesso em: 6 jun. 2017.

GONZÁLEZ, J. C. S.; MIGUEL, P. A. C. Uma Contribuição à interpretação da QS 9000. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO.18., 1998, Niterói, RJ. Anais… Rio de Janeiro: Abepro, 1998. p. 1-7. Disponível em:< http://www.abepro.org.br/biblioteca/ENEGEP1998_ART017.pdf >. Acesso em: 20 abr. 2017.

LINS, B. F. E. Ferramentas básicas da qualidade. Ciência da Informação, Brasília, v. 22, n. 2, p.153-161, maio/ago. 1993. Disponível em:< http://basessibi.c3sl.ufpr.br/brapci/_repositorio/2010/03/pdf_2a2179ce6e_0009019.pdf> . Acesso em: 20 abr. 2017.

MESQUITA, A. M.; VASCONCELOS, D. S. C. Utilização do ciclo PDCA e das ferramentas da qualidade na elaboração de um procedimento operacional padrão (POP). In: SIMPÓSIO DE ENGENHARIA DE PRODUÇÃO, 16., 2009, Bauru, SP. Anais… Bauru: Simpep, 2009. p. 1-12. Disponível em:< http://www.simpep.feb.unesp.br/anais_simpep.php?e=4>. Acesso em: 20 abr. 2017.

MOORE, R. Understand the manufacturing problems before selecting the right tool to fit It. Plant Engineering, Illinois, Chicago, n. 1, p. 17-18. 2007. Disponível em: < http://www.plantengineering.com/single-article/understand-the-manufacturing-problems-before-selecting-the-right-tool-to-fit-it/725cec707378e9844ea26af72986ec7e.html> . Acesso em: 20 abr. 2017.

NOGUEIRA, L. J. M. Melhoria da qualidade através de sistemas poka-yoke. 2010. 51 f. Dissertação. (Mestrado Integrado em Engenharia Metalúrgica e de Materiais)- Faculdade de Engenharia da Universidade do Porto Inapal Plásticos S.A. Porto, PT, 2010. Disponível em:< https://repositorio-aberto.up.pt/bitstream/10216/59614/1/000141304.pdf >. Acesso em: 20 abr. 2017.

PALADINI, E. P. Qualidade total na prática: implantação e avaliação de sistemas de qualidade total. São Paulo: Atlas, 1994. 211p.

RENO, G. W. S. Aplicação das ferramentas da qualidade para redução na quebra de prendedores de roupa em uma empresa de injeção de plásticos. ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO.35., 2015, Fortaleza, CE. Anais… Fortaleza: Abepro, 2015. p. 1-14. Disponível em:< http://www.abepro.org.br/biblioteca/TN_STO_207_231_26362.pdf>. Acesso em: 9 abr. 2017.

TERNER, G. L. K. Avaliação da aplicação dos métodos de análise e solução de problemas em uma empresa metal-mecânica. Porto Alegre, 2008. 55 f. Dissertação (Mestrado em Engenharia de Produção)-Programa de Pós Graduação em Engenharia de Produção, Universidade Federal do Rio Grande do Sul, 2008.

VIDOR, G.; SAURIN, T. A. Conceitos e características de sistemas poka-yokes: uma revisão de literatura. Revista Produção Online, Florianópolis, SC, v.11, n. 2, p. 344-368, abr./jun., 2011.

WOMACK, J. P.; JONES, D. T. A mentalidade enxuta nas empresas – elimine o desperdício e crie riquezas. Rio de Janeiro: Campus, 1998.

[1] Trabalho orientado pelo Prof. André Vicente Ricco Lucato. Trabalho de Conclusão de Curso, Universidade de Araraquara, 2017.

[2] Universidade de Araraquara (UNIARA)