MELLO, Thiago [2]

MELLO, Thiago. L'efficienza della metodologia 8D Applicato in un settore dell'industria automobilistica. Rivista scientifica multidisciplinare di nucleo di conoscenza. 07 edizione. anno 02, vol. 02. pp 97-116, ottobre 2017. ISSN: 0959-2448

Riepilogo

Il successo e la competitività delle aziende oggi sono direttamente correlati alla qualità dei suoi prodotti o servizi. Ciò richiede, in caso di anomalie, l'uso di metodologie appropriate per risolvere le non conformità. La ricerca di problemi di metodologia 8D nel processo produttivo, è composto da otto passaggi. Questo studio descrive il metodo di distribuzione 8D in un'azienda dell'automobile. I risultati si è rivelata efficaci come l'eliminazione delle non conformità, rispondendo alle aspettative del cliente e fornito ritorno finanziario.

Parole chiave: 8D, eliminazione delle non conformità, strumento di qualità.

1. INTRODUZIONE

Come Berger et al. (2012) con il passare del tempo, poiché la qualità è stata indicata per essere importante nel processo di produzione o presenti, alcune connessioni sono state dedicando allo sviluppo di procedure e strumenti, adattandoli secondo la necessità di garantire che il aziende potrebbero offrire la migliore qualità dei loro prodotti e servizi. Tra quei nomi alcuni apparente dovuto l'applicazione aumentante dei loro strumenti nel corso degli anni, ognuno sviluppare o migliorare una metodologia di qualità, essi sono: Deming (miglioramento continuo), Juran (pianificazione, controllo e miglioramento), Feigenbaum ( controllo totale della qualità), Crosby (zero difetti), Ishikawa (diagramma causa-effetto) e Taguchi (controllo statistico di processo).

Circa la qualità di termine, Berger et al. (2012) ricorda che concettualmente è stato visto da esprimere caratteristiche desiderabili per un prodotto o un servizio, incentrata sulla soddisfazione del cliente. Tuttavia, il mercato competitivo richiesto un cambiamento concettuale, che comprende oltre alle caratteristiche dei prodotti e servizi per coinvolgere le richieste dei consumatori, accoppiati a considerazioni di costo e beneficio. Per correlare l'ambiente competitivo, gli autori affermano che questo è il fattore che ha portato ai cambiamenti nell'ambiente aziendale incentrata sulla qualità, perché le organizzazioni realizzare vantaggi nella distribuzione di strumenti di qualità che hanno reso possibili miglioramenti.

Campi et al. (2011) afferma che la qualità di un prodotto o servizio è correlato alla capacità di soddisfare requisiti percepiti come valore, tuttavia, ricordare che ogni percezione individuale è diverso da altro, a causa della loro necessità e aspettative. Ancora, balle che qualità strumenti di aiutano le aziende a migliorare la visione dei suoi processi, evitare errori e non conformità nei processi. Tuttavia, c'è una difficoltà per le aziende di integrare questi strumenti di gestione e il costo della qualità, che sono i requisiti di base del miglioramento continuo del processo produttivo per semplificare la risoluzione dei problemi, cercare risultati migliori utilizzando una metodologia sistematizzato.

Quando l'ambiente dei processi è il mercato automobilistico, che come gli altri coinvolgono un feroce competitività a livello globale, dei più esigenti consumatori, ricco di cambiamenti tecnologici e penetranti regole, le aziende sono guidate le necessarie miglioramento continuo della qualità (CAMPOS et al. 2011). Quindi non era per caso che negli anni 80, all'interno di questo ambiente è la metodologia chiamata 8D o soluzione in 8 discipline, sviluppato da Ford Motor Company e rilasciato sul MS 9000 manuale materiali Gestione sistema requisito per essere utilizzato da fornitori della casa automobilistica per aiutarli a risolvere i problemi (GONZALES; MIGUEL, 1998).

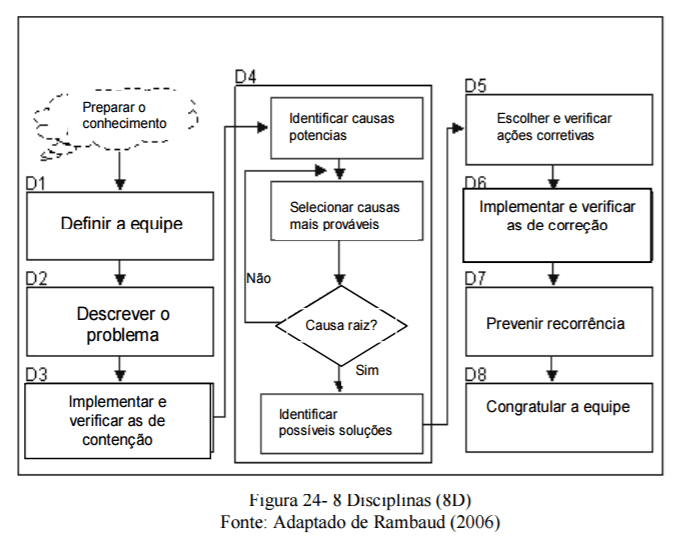

La metodologia 8D mira a rilevare i problemi, coinvolge 8 gradini che compongono una sequenza di azioni al fine di sradicare il problema possibile del processo produttivo, essi sono: 1. Formazione di team multidisciplinari per risolvere il problema; 2. Descrizione del problema; 3. Azione di contenimento; 4. Determinare la causa principale; 5. Definizione delle azioni correttive; 6. Attuazione delle azioni correttive; 7. Azione per impedire la ricorrenza; 8. Complimentarmi con la squadra (GONZALES; MIGUEL, 1998).

Su quanto sopra e l'uso dello strumento 8D in un'azienda dell'automobile, questo studio cerca di rispondere alla domanda: c'è una possibilità di analizzare la società e migliorare l'esperienza con questo strumento? Questa domanda porta allo scopo dello studio, che è quello di verificare l'efficienza dello strumento 8D nel miglioramento della qualità del sistema produttivo dell'industria automobilistica, che mira alla riduzione delle non conformità.

Lo studio è giustificato sulla premessa che la velocità e risposta rapida di società sono state misure di capacità sistematica e ordinata per risolvere i problemi. Allo stesso modo, lo sviluppo della qualità e della competitività questo sempre più esigenti quando risponde ad alcune non-conformità, generatori dovuto l'avanzamento tecnologico. Quando un problema viene identificato dal cliente, le aree di qualità e altri settori ad esso correlati, vengono attivati per contenere il problema all'interno dell'azienda come quelli che coinvolgono il client. E in questo contesto che lo studio sullo strumento 8D.

La metodologia applicata in questo studio è stato un caso di studio, utilizzando documenti di reclami interni e forma generato da problemi interni, come la natura della ricerca, è caratterizzata come qualitativa.

2. Ideazione e sviluppo della metodologia 8D

La metodologia 8D iniziò presso lo standard di qualità MIL-STD 1520 correttive e sistema di disposizione per materiale non conforme emesso dall'esercito di Stati Uniti d'America ed introdotto durante l'anno 1974, viene impiegata come metodo per trattare le non conformità. Il metodo ha avuto come obiettivo principale quello di identificare l'errore, esaminare la causa principale del problema, la limitazione delle perdite, prevenire le recidive e ridurre i costi di produzione promuovendo un aumento della qualità (BEHRENS; WILDE, HOFFMANN, 2007).

Gonzales e Miguel credito (1998) lo sviluppo della metodologia alla Ford Motor company e relazione che 80 US, dopo essere stato presentato, è stato sostenuto dalla dirigenza dell'azienda e successivamente le associazioni tedesco dell'industria automobilistica (VDA) ha pubblicato una versione il metodo per i fornitori dell'industria automobilistica (BEHRENS; WILDE, HOFFMANN, 2007).

Il metodo 8D è noto anche come problema soluzione orientata al team o Team orientato al problema Solving (TOPS) o ottava cime disciplina processo (8D), impiegati in altri settori, oltre al settore automobilistico, che ha iniziato l'utilizzo, in altri settori, portando a una alta reputazione tra aziende manifatturiere come evidenziato nella ricerca di Campagnaro et al. (2008).

La metodologia 8D corrisponde a uno strumento di miglioramento continuo della qualità dei processi e prodotti, impiegati per risolvere le non conformità, l'ordinazione di pensiero, che lo rende facile per l'analisi e la soluzione di un problema. Ha l'utilizzo su larga scala all'interno delle organizzazioni, perché la semplicità ed efficacia, lavoro di squadra (GONZALES; MIGUEL, 1998).

La metodologia 8D, sul presupposto che sia già stato identificato il problema, definire una sequenza di passi per essere seguita (Figura 1) quando la prova di un problema, come illustrato nel diagramma di flusso seguente:

Non credenti di ogni passaggio, Tener (2008) caratteristiche:

- Impostazione di D1-team: questa impostazione richiede che i membri del team hanno conoscenza di processo, prodotto e soluzione del problema. Questo primo passo richiede la direzione di un capo a dirigere la squadra;

- D2-problema Descrizione: specifica: problema si verifica, che sue origini attraverso le domande: chi, cosa, quando, dove, perché e come?;

- D3-attuazione dell'azione di contenimento immediato: richiede l'immediato isolamento dell'effetto causativo del problema fino a quando è preso un'efficace azione correttiva;

- Analisi delle cause radice D4: consiste nell'investigare il problema e identificare la causa per la successiva adozione di azioni correttive. L'obiettivo di questa fase è quello di scoprire quale problema si è verificato, perché si è verificato e come impedire la ricorrenza. Corrisponde alla fase più critica della metodologia una volta lei dipende il successo dell'implementazione e la continuità dei passaggi successivi;

- D5 – scegliere e rilevamento di possibili azioni correttive – corrisponde alla scelta della soluzione: in questo passaggio è la scelta di azioni correttive da attuare per l'eliminazione della causa principale del problema. È responsabilità del team un'analisi critica, con l'intenzione che il percorso da seguire è meglio adatto per l'eliminazione del problema, tenendo conto delle risorse disponibili;

- D6-prova dell'efficacia delle azioni: post implementazione di azioni correttive, la certificazione che nessuna ricorrenza di haverá́ del problema, a lungo termine di monitoraggio;

- D7-preventivi azioni: quando un'azione efficace, se c'è la necessità di modificare le procedure, piani di controllo, metodi, istruzioni di lavoro o documenti del sistema di qualità. Inoltre individuato la necessità per la formazione e l'ambito delle azioni per altri prodotti e processi;

- D8-chiusura analisi: richiede il riconoscimento dagli sforzi di coloro che sono coinvolti, congratulandosi con tutti i membri del team e le lezioni apprese per quanto riguarda il metodo di condivisione.

2,1 utensili di qualità

Dagli strumenti comprende la serie di "dispositivi, procedure analitiche, numeriche o grafiche, pratiche, formulazioni di schemi operativi, meccanismi di funzionamento, comunque, metodologie strutturate per abilitare la distribuzione della qualità totale", volto a supporto per ottenere una qualità totale (PALADINI, 1994, pag. 66).

Durante l'anno 1968, con l'obiettivo di facilitare gli studi Kaoro Ishikawa di qualità professionale organizzato una serie di strumenti di controllo qualitativo (Moschea; VALDEZ, 2009) mostrando l'importanza di sette strumenti: diagramma di Pareto, causa ed effetto istogramma, diagramma, diagrammi di flusso, foglio di controllo, i grafici a dispersione, controllo Charts (LINS, 1993).

Lins (1993) dice che, per scopi didattici, gli strumenti sono suddivisi in due gruppi: base ed ausiliari. La base di soccorso in analisi del problema e sono: diagramma di flusso, foglio di controllo, diagramma di Pareto, causa e schema di effetto, istogramma, grafico di tendenza, controllo grafico e il grafico a dispersione. Nel secondo gruppo, gli ausiliari, supporta l'utilizzo del complemento sono loro e base: brainstorming, tecnica del gruppo nominale, diagrammi di presentazione, analisi delle forze in campo, elenco di controllo e l'analisi della capacità di processo. Coutinho et al. (2010) corrobora con Lins (1993) nel dire che lo scopo principale dell'applicazione degli strumenti è quello di identificare i problemi attraverso opportune analisi, cercando la migliore risoluzione, oltre a mantenere e migliorare i risultati, raccogliere, elaborare e smaltire le informazioni Obbligatorio.

Secondo Lins (1993), che gli strumenti possono essere utilizzati in isolamento, tuttavia, quando applicato in combinazione migliori risultati si ottengono con un approccio sistematico alla risoluzione dei problemi. L'autore presenta gli strumenti di base, che sono chiamati "riso e fagioli dell'ingegneria della qualità":

-Funzione diagramma di flusso che descrive il processo. Comprendere i processi-se la combinazione di attrezzature, metodi, persone, strumenti e materiale grezzo che genera un prodotto o servizio con determinate caratteristiche. "Diagramma di flusso descrive la sequenza di lavoro coinvolto nel processo, passo dopo passo e i punti in cui le decisioni vengono prese". (LINS, 1993, p. 153-154). Suoi elementi principali attività, decisione, risposta e inizio/fine, rappresentato con figure geometriche;

–Verifica foglio o lista di controllo, corrisponde a un frame per rilasciare il numero di occorrenze di un determinato evento. Riguarda l'osservazione di fenomeni, vale a dire dopo osservando un numero di occorrenze di un determinato problema o un evento note la frequenza nel foglio di forma semplificata;

–Pareto, sviluppato da Vilfredo Pareto, rappresentato graficamente ordinando bar le frequenze delle occorrenze. Mostra la curva della percentuale cumulativa, rendendo la visualizzazione e la comprensione (Moschea; VALENCIA 2010). "Ogni domanda è quantificato in termini del vostro contributo al problema e disposto in ordine decrescente di influenza o occorrenza." (LINS, 1993, p. 155);

-Diagramma di causa ed effetto o diagramma di Ishikawa o diagramma "a spina di pesce", per il formato grafico, sviluppato da Kaoru Ishikawa, utilizzato per identificare le cause di un problema, consente, "dai gruppi di base di possibili cause, distribuire tali cause fino a quando il livelli di dettaglio appropriato alla soluzione del problema." (LINS, 1993, p. 155);

-Trend grafico descrive il comportamento di una variabile nel tempo o a causa di altre variabili di riferimento. Identifica le tendenze comportamentali, facilita l'identificazione di eventi o la comprensione del problema;

-Istogramma identifica il comportamento tipico e solitamente caratteristica permette la visualizzazione di determinati fenomeni, rivelando la frequenza con cui si verificano;

–Lettera o lettera di Shewhart, sviluppato nel 1920 da Walter Shewhart, viene utilizzato per il monitoraggio dei processi;

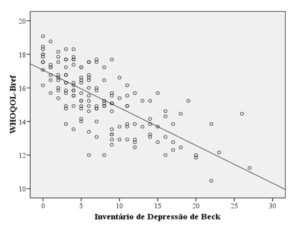

-Grafico a dispersione consente di visualizzare la correlazione tra due variabili.

Moschea e Vasconcelos (2010) una breve presentazione degli strumenti utilizzati per lo sviluppo del controllo di qualità:

-Brainstorming: una tecnica di gruppo, dove i membri incontrarsi e discutere su un argomento particolare, sulla base delle loro esperienze, cercando di aggiungere nuovi ideali al soggetto e generare soluzioni innovative.

–Istogramma: distribuzione di frequenza, o come è anche noto graficamente rappresenta in colonne o barre dati tabulati (Moschea; Vasconcelos, 2010). "Consente di soddisfare le caratteristiche di un processo o un prodotto che permette una panoramica delle modifiche in un DataSet. Il modo questi dati sono distribuiti e contribuisce in maniera determinante nell'identificazione dei dati." (RENO, 2015, pag. 6);

–Elenco di controllo: mira a generare fotogrammi con dato visione e obiettivi (MESQUITA; VALENCIA 2010);

-5W1H: assomiglia a una lista di controllo, seguendo l'ideologia dei sei passaggi ed è nella pianificazione di tutte le azioni necessarie per ottenere un risultato desiderato. O

Godfrey (2001), ex Presidente e CEO della Juran Institute Inc cita che solo poche aziende hanno una comprensione della diversità dei metodi e strumenti per la risoluzione di problemi critici, e questo ha portato a mettere in guardia circa la necessità della scelta dell'approccio (metodi, tecniche e Strumenti) adatti a risolvere i problemi più importanti.

Nonostante l'ampia disponibilità di strumenti, Moore (2007) sostiene che le aziende non possono sempre raggiungere i livelli desiderati e miglioramento, non selezionare gli strumenti giusti per il vostro caso specifico, anche se inizialmente il lavoro questi strumenti spettacolo in caso di successo, ma sono non supportato. Per la scelta dello strumento adatto Moore (2007) suggerisce di considerare quanto riportato di seguito per ottenere efficienza ed efficacia nell'applicazione:

- stabilire le condizioni alle quali gli strumenti diventano incompatibili;

- analizzare i vantaggi e gli svantaggi di ciascuno strumento;

- stabilire gli strumenti di che cui hanno bisogno per massimizzare i risultati di altri;

- impostare le condizioni per l'applicazione di ogni strumento.

Lo studio in questione, utilizzando lo strumento di miglioramento dei processi di produzione chiamato Poka-Yoke, basato sul rilevamento degli errori.

-Poka-Yoke: metodo era considerato un dispositivo fisico utilizzato per impedire gli errori poteva verificarsi. Attualmente ha un significato più ampio, essendo definito come a prova di errore strumento, "una tecnica di controllo di qualità o di una filosofia di qualità. Il principio di base comune a questi filoni è la prevenzione degli errori." Ha provenuto dagli esperimenti di Toyota Motors Company, nel perseguimento di zero difetti nella produzione e smaltimento delle ispezioni di qualità. (VIDOR; SAURIN, 2011)

Secondo Resende e Fonseca (2002) per ridurre la dipendenza dal controllo statistico della qualità è stato uno dei motivi che hanno portato l'azienda Toyota per diffondere internamente la poka-yoke, poiché questo metodo accetta i margini di errore che sono incompatibili con l'obiettivo di zero. Tuttavia, questo argomento presenta limitazioni, come gli stessi autori riferiscono:

(a) la poka-gioghi non può sostituire il controllo statistico di processo nel 100% dei casi, è l'impossibilità di progettazione tecnica poka-yoke o dalla natura della caratteristica qualità deve essere controllato (ad es. resistenza meccanica dei componenti, che verifica può richiedere prove distruttive);

(b) i gioghi di poka sono inoltre soggette a guasti, poiché essi spesso sono costituiti da componenti con meno di 100% affidabilità (ad esempio sensori);

(c)[…] il controllo statistico può sovvenzionare il progetto di poka-gioghi, che indica dove sono una priorità. (RESENDE; FONSECA, 2002).

L'applicazione di poka-Yoke non è limitato ad appoggiarsi l[3]a produzione, che può essere inserita in vari contesti come logistica, sanità, costruzione, tecnologia dell'informazione (RESENDE; FONSECA, 2002). Tra le sue caratteristiche, noce (2010) elenca l'utilizzo un regime di controllo al 100%; Richiede l'attenzione permanente dell'operatore rispetto al prodotto nel processo; riduzione o eliminazione dei difetti attraverso azioni correttive immediate; e per la semplicità e basso investimento.

Nogueira (2010) ha ancora che sistemi poka-yoke consente l'esecuzione di tre funzioni considerate base prevenzione dei difetti: avviso, controllo e stop. Queste funzioni vengono svolte in diverse situazioni, che sono: "l'errore è che si verifichi" dove si verifica l'avviso all'occorrenza di un'anomalia; "l'errore si è già verificato, ma non ha provocato il malfunzionamento" si verifica il controllo; "l'errore ha causato un difetto"-processo di ridimensionamento si verifica, impedendo il flusso dei difetti.

Consul (2015) si riferisce che il giogo di poka consente il controllo al 100% alla fonte, con feedback rapido che elimina la perdita derivante dalla fabbricazione di prodotti difettosi. Così, il vostro ruolo nella linea di produzione è di detenzione dell'intero sistema, che avviene attraverso la segnalazione immediata quando viene rilevato un guasto.

A Womack e Jones (1998), il significato del lean manufacturing è collegato con la ricerca di un modo migliore per gestire le relazioni dell'azienda con i propri clienti, catena di approvvigionamento, sviluppo del prodotto e operazioni, con l'obiettivo principale di ottenere di più risultati con meno risorse. Secondo Gandhi e figlio Fernandes (2004), attualmente coesistono definizioni differenti per il lean manufacturing, fra loro che la produzione snella come un modello di gestione strategica e integrata, che mira a dare supporto ad una società di raggiungere i loro obiettivi di prestazioni legate alla qualità e produttività.

3. METODOLOGIA DELLA RICERCA

Dal punto di vista degli obiettivi, è caratterizzata nella ricerca esplorativa, basata sulla revisione di letteratura. Come per la ricerca esplorativa, fornisce ulteriore elaborazione sul tema, facilitando la delimitazione dell'argomento ricercato, guida gli obiettivi e la formulazione di ipotesi (PRODANOV; FREITAS, 2013). Questo tipo di ricerca richiede solitamente la forma di ricerca bibliografica e casi di studio. Si tratta di tempo di ricerca bibliografica; interviste con persone che hanno avuto in pratica l'esperienza con il problema ricercato; analisi di esempi per stimolare la comprensione (PRODANOV; FREITAS, 2013).

3.1 caratteristiche metodologiche

Per lo studio sul campo, tecniche di primari sono stati utilizzati per la raccolta dati. Si tratta di uno studio di natura quantitativa, che ha come caratteristica principale l'interrogatorio di persone sull'argomento ricercato.

La società è una filiale di un'organizzazione multinazionale nel settore dei ricambi auto, si trova a São Paulo, produce prodotti per la trasmissione di coppia di torsione per veicoli leggeri e pesanti. Il gruppo ha altre quattro unità in Brasile, filiali in diversi paesi e matrice basato su Germania.

La controllata brasiliana ha entrate annuali di R $ 600 milioni all'anno (anno di riferimento 2012) e circa 550 dipendenti. Come l'azienda ha il 70% di componenti o servizi delle unità del gruppo e il 30% dei fornitori di varie località.

3,2 procedure operative

Un'analisi è stata effettuata con il garante di qualità, che ha permesso di misurare non-conformità generata dalla mancanza di qualità. All'interno sono stati raccolti per mezzo di indicatori. La qualità di società di ingegneria ha fornito dati circa l'indice di qualità corrente.

Secondo il dipartimento di produzione, la cella funziona con solo 2 dei 3 turni disponibili, con conseguente 14 ore al giorno, in 24 giorni nel mese e l'account con solo 8 operatori nel vostro processo. Tempo trascorso con l'installazione è 20,75 ore al mese.

La produzione giornaliera della cella si basa su 180 pezzo tempo.

Una cella di assemblaggio dei sottocomponenti chiamato pre-smorzamento è responsabile della fornitura di questa linea di produzione, dove lavorano in media produce 90 set di operatori 3 di pré-amortecimento all'ora.

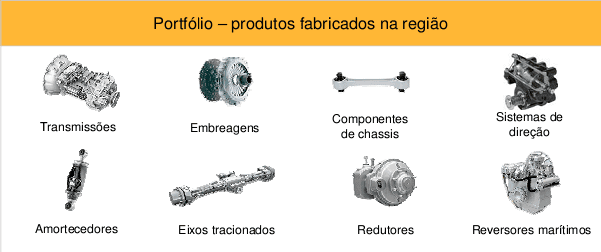

Prodotti principali

I principali prodotti fabbricati dalla società nelle varie regioni in cui opera sono stabiliti nella figura 2.

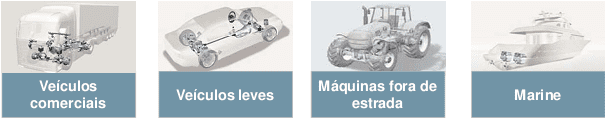

L'applicazione (Figura 3) prevede la trasmissione e la sospensione in tutti i segmenti automobilistici.

Principali clienti della società

-OE segmento (generale attrezzature) o primo Equipaggiamento per le case automobilistiche.

-AM: (dopo Marketing) o aftermarket. Per questo mercato l'azienda adotta il criterio dei grossisti di autoparts e avere una copertura in tutto il territorio nazionale.

-Esportazioni: Sud America e America centrale.

Figura 4 presenta i principali clienti.

Riconoscimenti e certificazioni

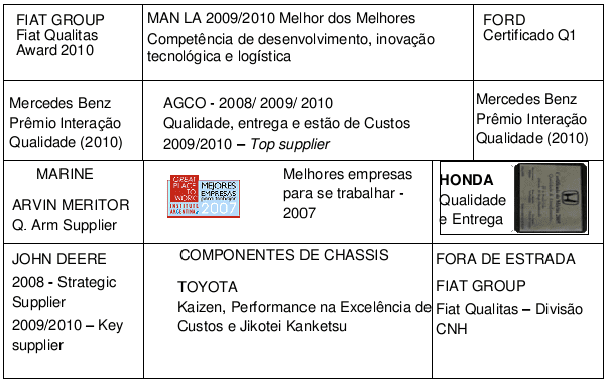

Le principali certificazioni e premi vinti dall'organizzazione sono stati emessi e/o consegnati da organi responsabili per la qualità, ambiente, salute e sicurezza e applicazioni originali e clienti: assistenza ISO TS 16949, ISO 14001, OHSAS 18001, IQA, AUTO TOP DELLA MENTE. I premi vinti sono elencati nella figura 5.

3.3 Descrizione della non conformità

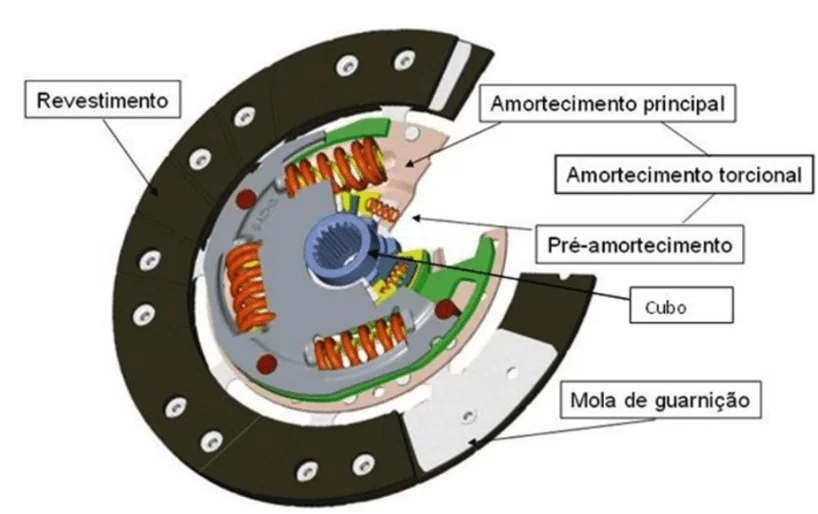

Figura 6 consente di visualizzare le parti più importanti del disco frizione.

Nella figura 6, che descrive il pezzo, è stato osservato, i rivestimenti sono rivettati sulle molle assetto o cuscino molle. Il disco frizione incorpora lo smorzamento torsionale e pré-amortecimento cui funzione di base è quello di ridurre le vibrazioni che vengono generate dalle irregolarità torcionais in motori a combustione interna. Le vibrazioni vengono trasmessi allo scambio, che può non solo causare usura sugli ingranaggi o generare un disagio livello di rumore per gli occupanti del veicolo.

Come Drexl (1998) il sistema pré-amortecimento di un disco di frizione funzioni isolare la fluttuazione del motore al minimo, in questa circostanza, il sistema semplificato vibrante fondamentalmente è costituito da due masse: il motore e parti della trasmissione che ruotano intorno a lui. Con il pré-amortecedor il sistema può essere calibrato in modo tale che la frequenza di risonanza è tra 7 e 15 Hz, vale a dire inferiore al minimo. Gira fuori, vengono risolti i problemi incontrati in idle riducendo spin risonanza fino a quando non è sotto la rotazione del minimo. Questo è possibile con valori fortemente tipizzati tra 0,1 e 0,6 Nm / °.

Così, il pré-amortecimento agisce per ridurre le vibrazioni al minimo e smorzamento principale è utilizzato per diminuire le vibrazioni torcionais in uso regolare dell'automobile. Già il disco, come la trasmissione di coppia di torsione primaria e come attenuazione funzione secondaria di queste vibrazioni torcionais (DREXL, 1998).

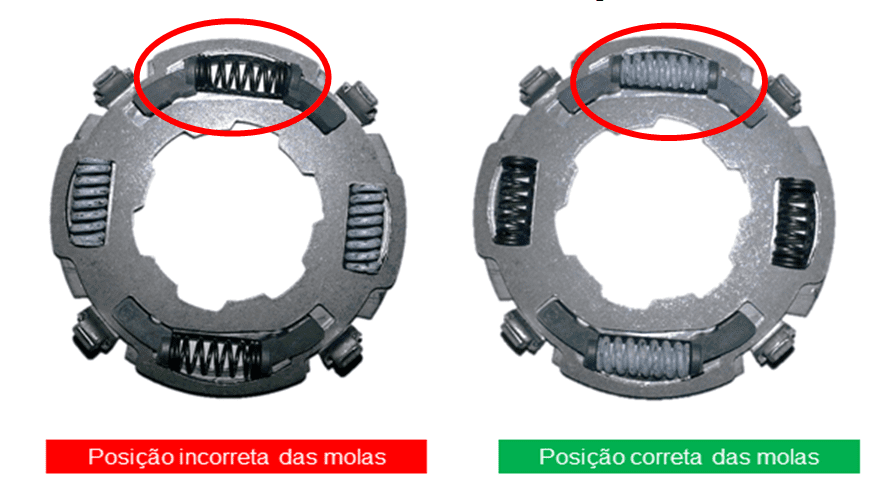

Mappa corrente: durante il test il veicolo c'era una non-conformità sul client, generando così una denuncia formale, dove egli era controllato su società X un rumore di disco frizione. Il set è stato analizzato l'ingegneria di qualità che identificato un'inversione nell'Assembly del pré-amortecimento Springs, come illustrato nella figura 7.

Stato attuale: pré-amortecimento è completamente assemblato in un'unica operazione e da un solo operatore con l'uso di un dispositivo di montaggio che serve solo per il supporto dei componenti per l'assemblaggio finale delle pré-amortecimento.

Pré-amortecimento sistema di montaggio coppia trasmissione: questo dispositivo è inserito disco 1, disco 1, 2 molle di torsione, molla di torsione 2 e smorzamento pastiglie 4 di smorzamento. Dopo questo processo di assemblaggio del pré-amortecimento, lo stesso viene memorizzato in un alveare, attendendo il set per completare il montaggio della frizione disco pré-amortecimento.

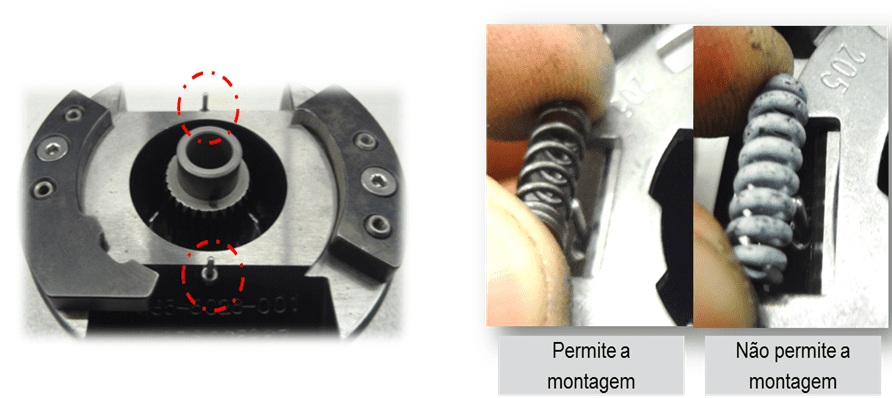

Il fatto che non c'è nessun un Poka-yoke, accetta la possibilità che questa Assemblea essere fatto all'indietro. Questo rende di conseguenza il processo vulnerabile agli errori, che conduce in questo caso, l'Assembly del componente nella posizione errata.

Opportunità di miglioramento generato nello stato corrente e soluzione del problema:

Per evitare questo problema, lo strumento è stato utilizzato 8D, seguendo tutti i passi per raggiungere il successo. Sono:

Inizio 1-il passaggio, con la convocazione di tutti i soggetti coinvolti nel processo. Sono stati denominati garante di qualità, supervisore di produzione, processi e qualità di analisti, supervisore logistica, operatore industriale, operatore di rilavorazione, industrial Manager e HR advisor, comprendere che è necessario per la risoluzione del problema presenza di tutti.

Passo 2 – la descrizione del problema: si è verificato il rumore di disco client X frizione durante i test a bordo del veicolo. Il set è stato analizzato il giorno 17/01/16, identificando un'inversione nell'Assembly del pré-amortecimento molle di ingegneria. Questo stesso passo, abbiamo analizzato tutte le informazioni fornite dal cliente come un mezzo per descrivere dettagliatamente il problema, ad esempio numero di parte, la quantità e la tracciabilità, girare.

Passo 3-contenimento azione: secernono questa fase tutti gli elementi montati dato il punto di taglio attraverso la tracciabilità, quindi rifare ispezione su tutti i sospetti. Questa procedura ha avuto luogo in 7 passi:

Tabella 1-procedura dal passaggio 3

| Passaggi | Dati | Azione | Procedimento | Risultati |

| Passo 1 | 21/01/2017 | Rifiutare e ispezionare il magazzino interno | 988 disk array e segregati 950 pré-amortecimentos. | Non trovato alcun pré-amortecimento montato in modo errato |

| Passo 2 | 21/01/2017 | Ispezionare la frizione magazzino nello stabilimento del fornitore X | Sono stati ispezionati 1.023 frizione disco set | Segregati 3 dischi da valutare. Il problema presentato 3 |

| Passo 3 | 22/01/2017 | Ispezionare visivamente | 100% pré-amortecimento imposta. | Sono stati ispezionati 950 pré-amortecimento e 12 ha presentato con invertito primavera. |

| Passo 4 | 22/01/2017 | Identificazione dell'elemento ispezionato | Identificare con il puntino verde, tutti controllato | Sono stati identificati con il puntino verde, 991 record. |

| passo 5 | 22/01/2017 | Garantire che nessun pré-amortecimento essere montata in modo errato | Revisore dei conti eseguire controllo del 100% fino all'implementazione della soluzione e guida attraverso l'avviso | Il controllo al 100% e superato l'avviso agli operatori |

| passo sei | 22/01/2017 | Operatori di guida | Avviso di qualità per tutti gli operatori sono interados con il problema | Sono stati allertati tutti gli operatori coinvolti nel processo |

| Passo 7 | 22/01/2017 | controllo al 100% | Condotta dai sindaci di qualità durante l'assemblaggio dell'ispezione frizione disco pré-amortecimento | Nessun pré-amortecimento montato in modo errato |

Fonte: dati di rilievo.

Passo 4 – strumento di Ishikawa: il problema principale e il rumore al minimo veicoli, controllati attraverso il diagramma di Ishikawa. Il diagramma permesso struttura gerarchicamente (graficamente e sintetico, permettendo una vista migliore) le potenziali cause di un determinato problema o opportunità di miglioramento, così come i loro effetti sulla qualità dei prodotti: i risultati hanno mostrato che la Metodo era l'unica causa di non conformità. (Pre-smorzamento montato con invertito primavera).

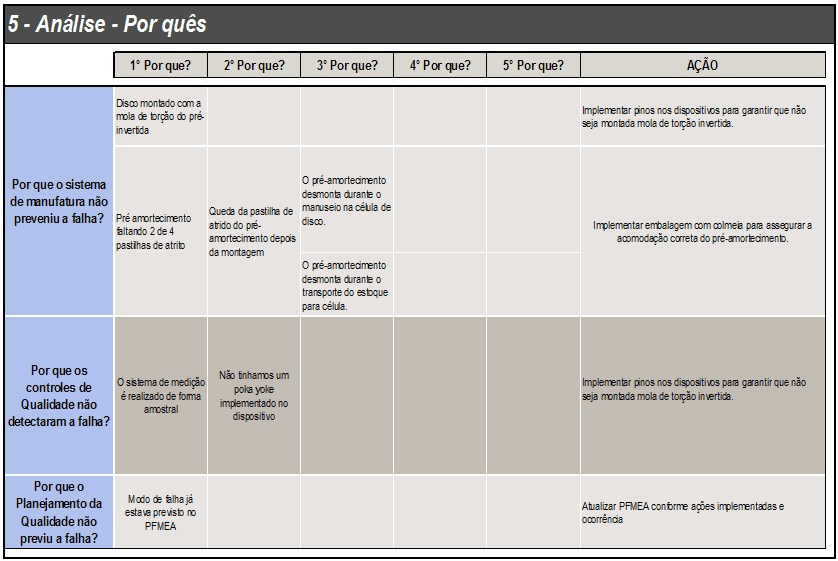

PASSO 5-5 perché: in questo passaggio la domanda predefinita del problema, approfittando delle 5 whys raggiungere la causa principale.

PASSO 6-radice causa – convalida: in questo passaggio in generale consenso, definita la causa principale del problema basato sui passaggi precedenti.

-Causa radice: installazione non riuscita pré-amortecimento manuale, le molle di torsione sono state montate invertito.

-Convalida: il set di presentare rumore è stato smontato e dimostra il montaggio non corretto.

7-passo piano d'azione Stipulated tempo limite per l'attuazione generale delle azioni con lo stato che sarà accompagnato dal leader del lavoro.

Tabella 3 – piano d'azione generale

| AZIONE | RESPONSABILE | SCADENZA | STATO |

| Implementare i perni sui dispositivi per garantire che è montato non molla di torsione invertito. | Joao-OAE | 27/01/2017 | 1 |

| Implementare Assembly pré-amortecimento segmentato. | Jose-OAE | 14/02/2017 | 1 |

| Implementare il confezionamento con alveare per garantire un'adeguata sistemazione pré-amortecimento. | Felipe-OAE | 20/01/2017 | 1 |

| Aggiornamento PFMEA come azioni attuate e avvenimento | John-OAE | 30/04/2017 | 2 |

Fonte: dati di rilievo.

PASSO 8-convalida e complimentarmi con la squadra: dal 30/04 il garante di qualità e produzione convalidato l'efficacia di 8 d, dove accompagnato tutte le azioni attuate e avevano piena convinzione attraverso le istanze di non conformità che l'efficacia di 8D è stato dato come 100% efficace. Così tutta la squadra ricevette le congratulazioni per l'ottimo lavoro svolto e l'impegno di tutti a risolvere il problema.

4. ANALISI DEI DATI E DEI RISULTATI

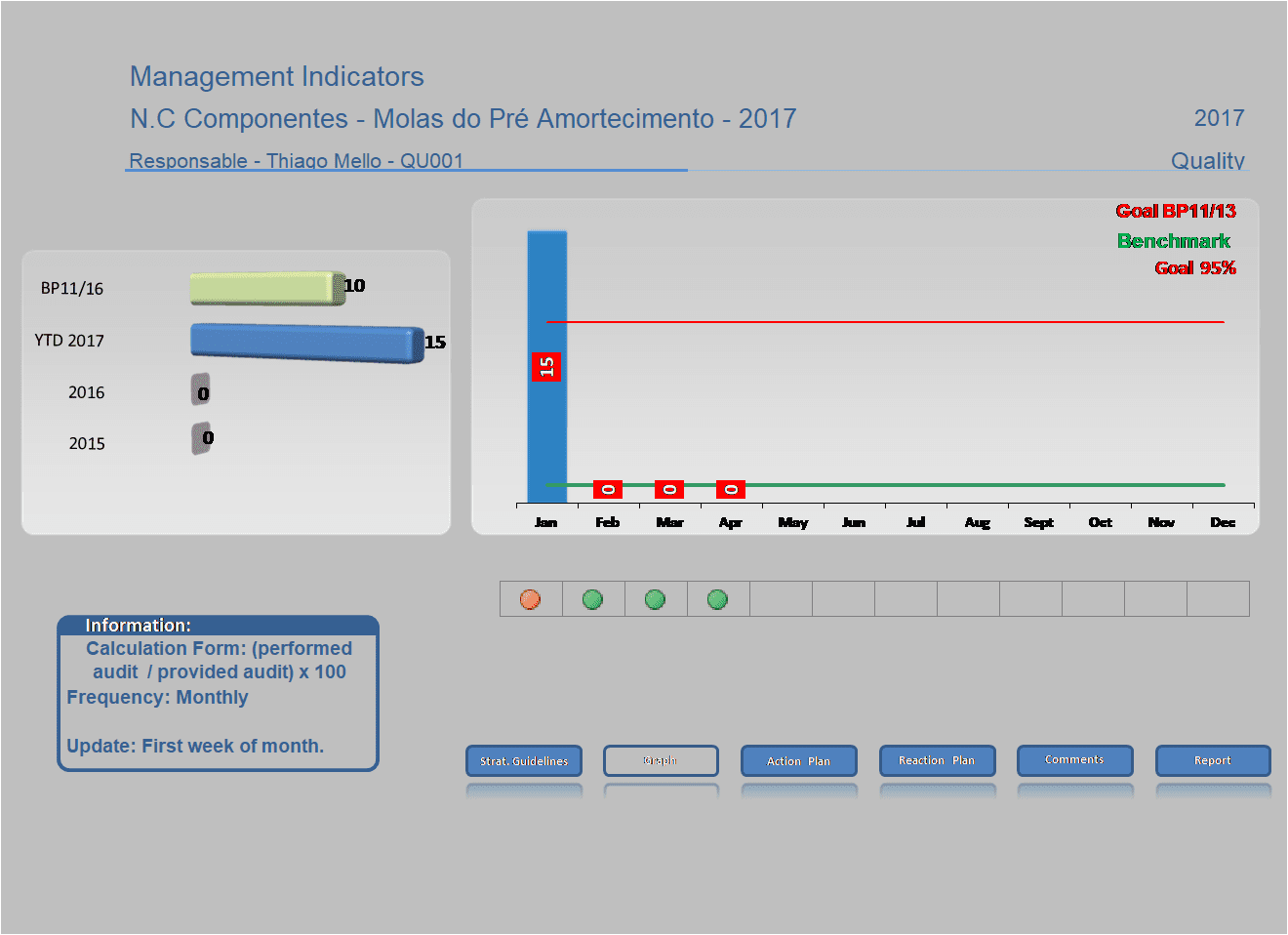

Dopo il completamento di tutte le fasi di 8D e attuazione di tutte le azioni descritte, le prestazioni dello strumento sono pienamente efficace e possono essere visto attraverso l'indicatore di qualità. Così nel mese di gennaio dove si è verificato il problema, abbiamo avuto un indice di 15 numeri trovati, e dopo l'implementazione di 8D dal febbraio osservato una caduta a 0 problemi nei mesi successivi

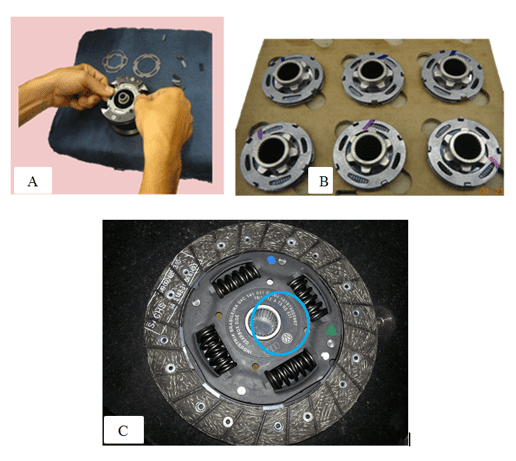

La figura sottostante mostra il dispositivo di montaggio con l'attuazione dell'azione, rendendo così un dispositivo a prova di errore per il montaggio di pré-amortecimento, che assicura che la molla di pré-amortecimento non è montato in modo non corretto.

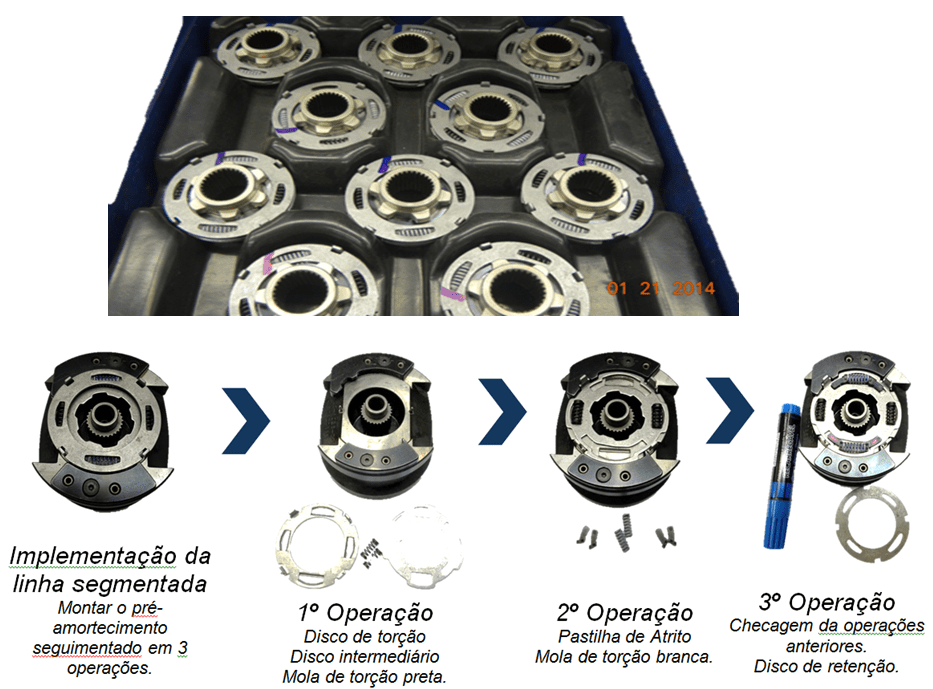

La figura sottostante mostra il pré-amortecimento alloggiato in un lettino con la più alta quantità di supporto, così in questo modo prevenire lo stesso rischio di smantellamento lo spostamento alla cella.

Anche nota nella figura sottostante, la catena di montaggio segmentato pré-amortecimento è stato implementato, pertanto abbiamo 3 pré-amortecimento operazioni di montaggio, dove la maggiore sicurezza dell'Assemblea a causa di avere la terza operazione è solo per la verifica dei supporti all'inizio.

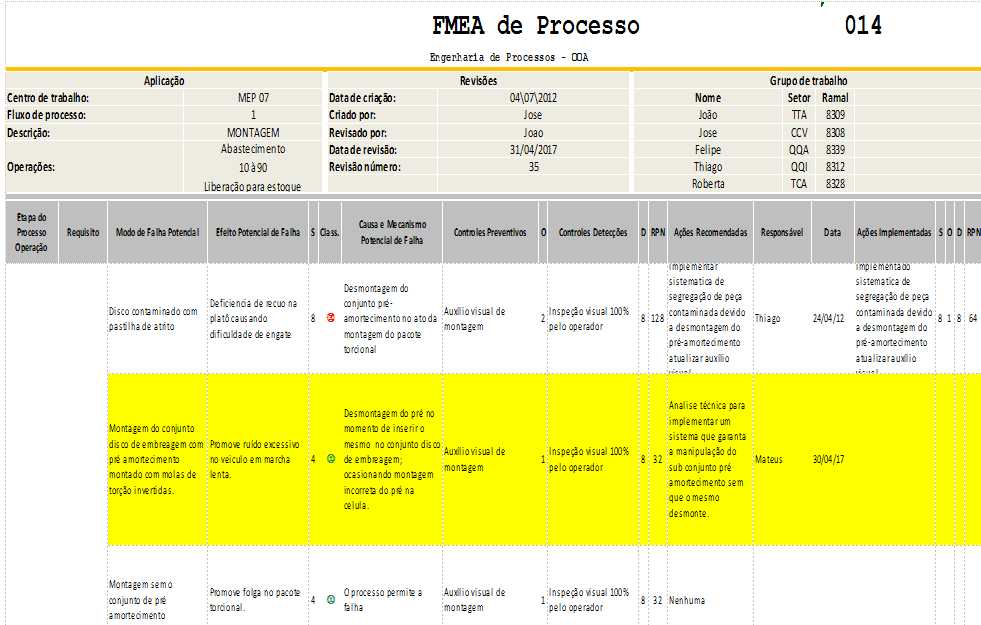

Al termine di tutte le azioni, abbiamo dovuto aggiornare il processo FMEA, così l'aggiunta di questa nuova modalità di guasto con loro cause e le loro azioni consigliate.

In questo modo il FMEA è aggiornato.

CONCLUSIONI

L'applicazione della metodologia 8D, riuscito a mostrare i percorsi da seguire per la soluzione del problema, che era l'obiettivo principale dell'azienda, proponendo così tramite questo metodo, una soluzione rapida ed efficace. Con l'implementazione dello strumento 8D prodotto un indice di qualità molto elevata. È importante sottolineare che il lavoro ha raggiunto il tuo obiettivo era per eliminare il problema, raggiungendo l'aspettativa dell'azienda e del cliente.

Quindi possiamo concludere che l'efficacia di questo strumento di risoluzione dei problemi verrà utilizzato all'interno dell'azienda, come un modo per risolvere i problemi delle diverse aree all'interno dell'azienda.

RIFERIMENTI

BEHRENS, R., WILDE, I, HOFFMANN, m. gestione dei reclami utilizzando il metodo d 8 esteso lungo la catena di fornitura automobilistica. Produzione ingegneria, Amsterdam, v. 1, n. 1, p. 91-95, Aug. 2007.

BERGER, d. r. et al. metodologia 8D come uno strumento per la risoluzione dei problemi: un approccio concettuale. In: FORUM internazionale ECOINOVAR-strategia e internazionalizzazione delle imprese. 1, 2012, Santa Maria/RS. Anais… Santa Maria/RS: UFSM, 2012. p. 1-14. Disponibile in:< http://ecoinovar.com.br/cd/artigos/eco045.pdf="">. Accesso a: 20 Apr. 2017.

CAMPAGNARO, c. a. uno studio sui metodi di analisi e troubleshooting (Masp) nella catena di fornitura di assemblatori automotive. In: NATIONAL MEETING di ingegneria della produzione: l'integrazione delle filiere produttive con l'approccio della produzione sostenibile. 28, 2008, Rio de Janeiro, RJ. Anais… Rio de Janeiro, Enegep, 2008. p. 1-14. Disponibile in:< http://www.abepro.org.br/biblioteca/enegep2008_tn_sto_070_501_10707.pdf="">. Accesso a: 20 Apr. 2017.

Campi, S. T. C. C. et al. Strategia di rivedere e implementare il miglioramento continuo della qualità nel processo di produzione. In: Simposio di eccellenza nella gestione e nella tecnologia. 8, 2011, Rio de Janeiro. Anais… Rio de Janeiro: Aedb, 2011. p. 1-14. Disponibile in:< http://www.aedb.br/seget/arquivos/artigos11/60014709.pdf="">. Accesso a: 20 Apr. 2017.

Console, j. t. applicazione di Poka Yoke nei processi di caldaia. Produzione rivista, São Paulo, v. 25, n. 3, p. 678-690, Sept. 2015. Disponibile in:<><http: www.scielo.br/scielo.php?script="sci_arttext&pid=S010365132015000300678&lng=en&nrm=iso">.</http:> Accesso a: 20 Apr. 2017.

COUTINHO, m. et al. Contributo collegato all'applicazione integrata di strumenti di qualità: ciclo di PDCA come base per la risoluzione dei problemi nei processi di produzione. In: Simposio sull'ingegneria di produzione, 17, 2010, Bauru, SP. Anais… Bauru: Simpep, 2010. p. disponibile a: 1-7< http://www.simpep.feb.unesp.br/anais_simpep.php?e="4">. Accesso a: 20 Apr. 2017.

DREXL, frizioni per autoveicoli di h. j.: funzionalità e design. 2. Ed. Landsberg/Lech: Verl. Moderne Industrie, 1998.

GODFREY, A. B. La scienza della qualità. Banas Quality Magazine, São Paulo, v. 10, n. 112, p. 114, impostare. 2001.

FIGLIO DI GANDHI, M.; Fernandes, f. c. f. produzione snella: una recensione che classifica e analizza il lavoro di ricerca futura prospettive-puntamento. Gestione & produzione rivista, São Carlos, v. 11, n. 1, pagg. 1-19, 2004. Disponibile in:< http://www.scielo.br/pdf/gp/v11n1/a02v11n1.pdf="">. Accesso a: 6 giu. 2017.

GONZÁLEZ, J. C. S.; MARTIN, p. a. c. un contributo all'interpretazione di QS 9000. In: Incontro nazionale di ingegneria produzione. 18., 1998, Niterói, RJ. Anais… Rio de Janeiro: supportato da Abepro, 1998. p. 1-7. Disponibile in:< http://www.abepro.org.br/biblioteca/enegep1998_art017.pdf="">. Accesso a: 20 Apr. 2017.

LINS, b. f. e strumenti di qualità di base. Scienza dell'informazione, v. 22, n. 2, p. 153-161, maggio / agosto. 1993. Disponibile in:< http://basessibi.c3sl.ufpr.br/brapci/_repositorio/2010/03/pdf_2a2179ce6e_0009019.pdf=""> </> . Accesso a: 20 Apr. 2017.

MARSH, A. M.; Vasconcelos, d. s. c. uso il ciclo PDCA e degli strumenti di qualità nello sviluppo di una procedura operativa standard (POP). In: Simposio sull'ingegneria di produzione, 16., 2009, Bauru, SP. Anais… Bauru: Simpep, 2009. p. 1-12. Disponibile in:< http://www.simpep.feb.unesp.br/anais_simpep.php?e="4">. Accesso a: 20 Apr. 2017.

MOORE, r. capire i problemi di produzione prima di scegliere lo strumento giusto per adattarlo. Plant Engineering, Illinois, Chicago, n. 1, p. 17-18. 2007. Disponibile a: < http://www.plantengineering.com/single-article/understand-the-manufacturing-problems-before-selecting-the-right-tool-to-fit-it/725cec707378e9844ea26af72986ec7e.html="">.</ > Accesso a: 20 Apr. 2017.

NOGUEIRA, l. j. m. miglioramento della qualità attraverso sistemi poka-yoke. 2010. 51 f. Tesi di laurea. (Master in metallurgia e ingegneria dei materiali)-Faculdade de Engenharia da Universidade do Porto Porto, PT Inapal Plásticos S.A., 2010. Disponibile in:< https://repositorio-aberto.up.pt/bitstream/10216/59614/1/000141304.pdf="">. Accesso a: 20 Apr. 2017.

PALADINI, qualità totale di e. d. in pratica: totale di implementazione e valutazione di sistemi di qualità. São Paulo: Atlas, 1994. 211p.

RENO, g. w. s. applicazione di strumenti di qualità per riduzione ripartizione delle mollette in un'iniezione di plastica. INCONTRO nazionale di ingegneria produzione. 35., 2015, Fortaleza, CE. Anais… Fortezza: supportato da Abepro, 2015. p. 1-14. Disponibile in:< http://www.abepro.org.br/biblioteca/tn_sto_207_231_26362.pdf="">. Accesso a: 9 APR. 2017.

TERNER, valutazione di k. l. g. dell'applicazione dei metodi di analisi e risoluzione dei problemi in un'azienda metalmeccanica. Porto Alegre, 2008. 55 f. Tesi di laurea (master in ingegneria della produzione)-programma di laurea in ingegneria della produzione, Università federale del Rio Grande do Sul, 2008.

VIDOR, G.; SAURIN, t. a. concetti e caratteristiche dei sistemi poka-gioghi: una rassegna di letteratura. Produzione Online Magazine, Florianópolis, SC, v. 11, n. 2, p. 344-368, / Jun. aprile 2011.

WOMACK, J. P.; JONES, D. T. La mentalità lean nelle organizzazioni – eliminare gli sprechi e creare ricchezza. Rio de Janeiro: Campus, 1998.

[1] Lavoro sotto la supervisione del Prof. André Vincent Ricco Lucato. Tesi, Università di Londra, 2017.

[2] Università di Londra (UNIARA)