ARTIGO ORIGINAL

SANT’ANA, Pericles Lopes [1], MINETTE, Luciano Jose [2], TIBIRIÇÁ, Antonio Cleber Gonçalves [3], SOUZA, Amaury Paulo de [4]

SANT’ANA, Pericles Lopes. Et al. Proposta de melhoria do arranjo físico e leiaute da Marcenaria Da Prefeitura Municipal De Ipatinga-MG. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 05, Ed. 05, Vol. 11, pp. 42-73. Maio de 2020. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/arranjo-fisico

RESUMO

O objetivo geral deste trabalho consistiu em realocar a seção de maquinaria e carpintaria da Prefeitura Municipal de Ipatinga e determinar um arranjo físico satisfatório, para promover a adequação do seu leiaute e também economia nas operações a fim de poupar tempo e esforço, facilitar o fluxo de pessoas e de materiais, e por fim, proporcionar segurança e boas condições de trabalho aos operários. Primeiramente, foi feito uma revisão bibliográfica a respeito do assunto. Na sequência, procedeu-se à coleta dos dados junto à Empresa buscando as informações necessárias à realização do projeto como: posicionamento e dimensionamento das máquinas e equipamentos e deslocamento de funcionários e materiais. Depois disso, elaborou-se um novo leiaute para a Empresa baseado no método SLP do inglês (System Layout Planning). Conseguiu-se então a elaboração de um arranjo físico interessante para a seção.

Palavras-chave: Arranjo físico, método SLP, marcenaria, Superintendência de Urbanismo e Planejamento.

1. INTRODUÇÃO

De acordo com Slack et al (1999), o Arranjo Físico errado pode levar a padrões de fluxo excessivamente longos ou confusos, estoque inadequado de materiais, filas de clientes formando-se ao longo da operação, fluxos imprevisíveis e altos custos. O arranjo físico da fábrica moderna teve início em Highland Park, Michigan, onde Henry Ford e Charles Sorensen colocaram em prática a produção em larga escala (LEE, 1998). O layout por sua vez, faz parte integrante da área de manufatura e apresenta um impacto relevante nos custos e na minimização das distâncias para a eficiência operacional (SILVA et al., 2012). Erros no projeto de layout podem gerar interrupções no fornecimento, atrasos na linha de produção, fomentando filas e estoques desnecessários, além de altos custos relacionados ineficiência do arranjo físico (KANNAN, 2010; SINGH; YILMA, 2013). Os procedimentos de layout determinam a forma de organizar o maquinário e departamentos para minimizar o tempo de produção e maximizar a capacidade produtiva. A capacidade de reconfigurar um sistema de produção e´ determinante para manter competitividade no ambiente de produção. Diante disso, este artigo revela uma original proposta de arranjo físico e leiaute da seção de maquinaria da Prefeitura Municipal de Ipatinga de onde hoje se localiza para o pátio da Superintendência de Urbanismo e Planejamento (SUPLAN). Os objetivos específicos: analisar o sistema e a organização do processo produtivo atual, identificar elementos e condições para aperfeiçoar seus postos de trabalho. A partir de uma analise sistemática foram definidos: a planta de localização, o local de armazenagem de matéria-prima, o roteiro de operações ou processos, as áreas de influência, o sistema de combate a incêndio. Em seguida, cálculos de parâmetros luminotécnicos, da quantidade e a da potência das lâmpadas e os pontos de instalações de luminárias foram elaborados.

2. O ARRANJO FÍSICO

Para Slack, Chambers e Johnston (2009) o Arranjo físico otimiza o espaço físico da empresa objeto de estudo, (neste caso um órgão público pertencente à Prefeitura Municipal de Ipatinga-MG) organizando as máquinas, os equipamentos, fluxo de pessoas e informação, sendo possível adotar um fluxo de produção evolutivo e dessa forma, evitar desperdícios e custos adicionais. Para Olivério (1985) o Arranjo Físico é um estudo sistemático que procura uma combinação ótima das instalações industriais que concorrem para a produção, dentro de um espaço disponível. Oliveira et al (2012) afirmam que a proposta de melhoria do arranjo físico visa correções na atual disposição de recursos da empresa, a fim de aumentar a eficiência dentro do setor produtivo. A vantagem do leiaute por processo, o qual se aplica nesse estudo, é a sua capacidade de produzir uma grande variedade de produtos (BLACK, 1998). Segundo Martins (2006) para elaboração do layout, são necessárias informações sobre as quantidades de produtos, a sequência ideal de operações e de montagem, o espaço necessário para cada equipamento incluindo-se, o desenho do espaço para a movimentação do operador e a coleta de informações sobre o recebimento, a estocagem de matérias primas e produtos acabados e transportes. Portanto, é imprescindível compreender e seguir, o caminho para se chegar ao fim, logo, regula-se previamente, o funcionamento das operações em função de quatro princípios: (i) O princípio da economia do movimento que consiste em encurtar a distância entre os operários e as ferramentas. (ii) O princípio do fluxo progressivo que defende o melhor fluxo do movimento entre uma tarefa e a subsequente, sem paradas, voltas ou cruzamentos, tanto para homens quanto para os equipamentos. (iii) O princípio da flexibilidade que consiste em testar novos rearranjos econômicos em face das inúmeras situações que as empresas podem enfrentar no futuro. (iv) O princípio da integração que defende a integração entre os diversos fatores de um processo de trabalho.

3. MATERIAIS E O MÉTODO SLP

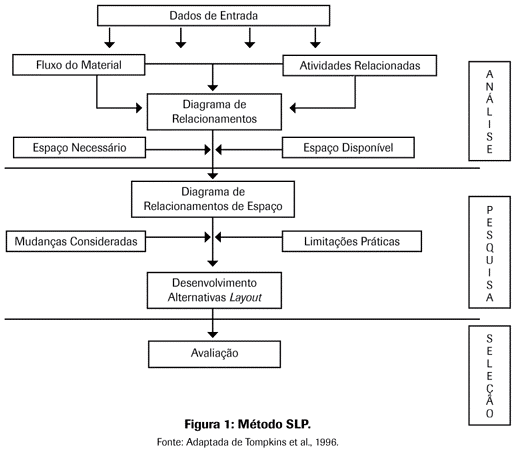

Uma abordagem sistemática que tem sido largamente aplicada, e que foi adotada para este trabalho é o Planejamento Sistemático de Layout ou SLP, do inglês Systematic Layout Planning, desenvolvido por Muther et al. (2000). Esse método propõe em reconfigurar os departamentos segundo a inter-relação departamental (URBAN, 1989). Assim, um leiaute que minimize os deslocamentos durante o trabalho também minimiza o manuseio de materiais e o lead time do processo (FU et al., 1997). Dentre as considerações preliminares para o planejamento do leiaute, detalhes relacionados com o fluxo de materiais devem ser determinados (WILDE, 1996). O método SLP mostra como planejar o arranjo físico de elementos produtivos e disponíveis, de forma sistemática, considerando os riscos ambientais, as instalações já existentes, procurando-se aperfeiçoar os fluxos e os espaços de acordo com o objetivo desejado (SANT’ANA 2007). O método SLP inicia-se com uma análise designada pelas iniciais ‘PQRST’ (produto, quantidade, rota, suporte e tempo); auxiliando no registro dos dados de entrada, que constitui a etapa inicial, conforme visto no fluxograma da figura 1. O método do SLP possui três fases. Na fase de Análise é conveniente elaborar uma avaliação qualitativa do fluxo de materiais.

Figura 1: O método SLP (Systematic layout Planning)

Dessa forma as atividades relacionadas são analisadas aos pares, com vistas a determinar o grau de proximidade entre os diferentes setores ou departamentos (YANG et al., 2000). Decidiu-se por não elaborar o diagrama de relacionamento, que por sua vez, posiciona e explicita as taxas de inter relacionamento entre setores, uma vez que a carta de inter-relações fornecia a informação chave para a definição do leiaute: a sequência de operações produtivas. Uma vez obtida essa informação chave, o método consistia em analisar o espaço necessário e espaço disponível, e determinar as dimensões do espaço físico a ser alocada a cada setor ou departamento. Esta decisão recorre em risco para o projeto quando se estima futuras expansões (YANG et al., 2000). A proximidade das atividades ou tarefas, não tem significado real até que necessidades de espaço sejam vinculadas a essa informação (MUTHER et al., 2000). A fase de Pesquisa inicia-se com o esboço de um diagrama de relacionamento de espaço, que adiciona as áreas das seções ao diagrama de relacionamento entre operações adjacentes. Nesta fase, e´ obtido um arranjo idealizado de espaços. Na sequência, um arranjo realístico, deve ser apresentando com mínima variação em relação ao ideal (MUTHER et al., 2000). Restrições sobre o projeto e limitações físicas devem ser observadas antes do início do desenvolvimento do leiaute (YANG et al., 2000). A próxima etapa consiste na seleção, em que layouts sofrem uma avaliação de viabilidade e aprovação. Nesta fase, os critérios de projeto deve ser satisfeitos (KERNS, 1999). Contudo, permite que as pessoas responsáveis por aceitar o leiaute participem das decisões (MUTHER et al., 2000). Além de questionários e entrevistas com os funcionários e a gerência, e da metodologia adotada, foram utilizados como recurso material: um cronômetro para contagem dos tempos, uma trena para a coleta das dimensões e um decibelímetro digital para a aferição do nível de ruído das máquinas. Mais adiante, foi utilizado também o software AUTOCAD (Computer Aided Design) versão 2000 para a elaboração do desenho das seções e da planta de localização, planta baixa, de corte, vista lateral, planta de combate a incêndio e a planta de instalações luminosas.

3.1 FASE DE ANÁLISE E CARACTERIZAÇÃO DO FLUXO DE PRODUÇÃO

Com a análise do fluxo de produção, dados quantitativos relacionados com o movimento de madeira e insumos entre departamentos, setores ou centros de atividade podem ser identificados. Uma vez que os dados relacionados a produto, processo e programação tenham sido obtidos, podem-se avaliar com maior precisão, um fluxo de materiais, pessoas e equipamentos na planta condizentes com a expectativa criada a partir da seleção do método SLP. Dentre os fatores que afetam os padrões de fluxo podem-se citar os meios de movimentação e transporte externo, número de itens e componentes por produto e de operações por componente, sequência de operações para cada componente, unidades a serem produzidas, de cadeira, mesas de armário. Outros fatores como o fluxo necessário entre os postos de trabalho, forma e quantidade de espaço disponível, estoques de materiais, requisitos particulares de cada departamento, foram observados, conforme trabalhos publicados por (FRANCIS et al., 1992). Durante a etapa de análise do SLP foram observados para a antiga fábrica, os dados de entrada: fluxo cruzado de materiais, não relação entre as atividades em função do grau de proximidade além de um dado curioso: o espaço disponível 2200 m2 era maior que o necessário. Ainda sobre os dados de entrada, a seção foi caracterizada pela fabricação e/ou reforma de cadeiras, mesas e armários utilizados principalmente em escolas da rede municipal. O departamento conta com vinte e sete funcionários. Dentre aqueles que trabalham na seção, estão relacionados: um gerente de seção, um assistente técnico, e dois inspetores de serviço, os demais são oficiais operacionais e auxiliares de ofício. Todos os trabalhadores, possuem jornada de trabalho de 220 horas mensais, cujo horário de trabalho é regido das 7:00 às 16:00 horas com intervalo de uma hora para o almoço e descanso. A média de idade dos funcionários é de quarenta anos e a média de tempo de casa é de dez anos e sete meses. Os funcionários se dividem nas seções de forma aleatória conforme a demanda de tarefas e serviços. O depósito de materiais é um ambiente escuro, sem passagem de ar ou luz, local sujo e inadequado à movimentação e manuseio de materiais devido à presença de vidros quebrados. Possui: folhas de madeira compensada (2,2 * 1,1) metros, porém de espessuras ligeiramente diferentes, e telhas de amianto (2,44 * 0,5) metros. A disposição dos materiais na sala segue uma ordem definida pelo gerente, e todo material é armazenado em pilhas. O posto de trabalho dos operários na seção de produção é composto de seis mesas com tamanho padrão (2,2 * 0,6) metros. São utilizadas pelos operários para prensa, corte medida, emenda, correção, lixamento, acabamento e pintura das madeiras a serem transformadas em estantes, portas, cadeiras e cômodas, no entanto, a maior parte da produção é dedicada à fabricação de armários de compensado para que seja usado nas escolas e outras instituições da prefeitura. As mesas para trabalho e os armários acabados, são espalhados aleatoriamente na seção e o espaço é mal aproveitado. O ambiente da seção é coberto por telha de zinco, o ambiente é demasiadamente quente, o muro que cerca a área da seção impede a livre passagem de vento e como consequência, a área é exposta ao cheiro intenso de tinta, verniz, selador e cola fórmica. O nível de ruído é moderado, e proveniente das máquinas. A área das máquinas, por sua vez, possui características físicas semelhantes à seção anterior, porém isento de cheiro nocivo de materiais tóxicos. Nesta área, um total de oito máquinas operam, e a outra máquina restante, uma serra circular, opera em uma área não tão distante, porém em outra subseção. Essa máquina é a maior dentre todas, (2,63 * 3,0) metros, e é também a mais utilizada além de possuir maior nível de ruído. As demais são: (i) 1 plaina (1,77 * 0,58) metros² (ii) 1 tupia (1,0 * 0,95) metros² (iii) 2 desengrossos (0,51 * 0,47) metros² e (0,84 * 0,8) metros² (iv) 1 serra circular (1,59 * 0,92) metros² (v) 1 esmeril (1,0 * 0,3) metros² (vi) 1 furadeira (0,96 * 0,55) metros². Todas as máquinas são elétricas, e operam sob a ação de um disjuntor. Com o foco na análise de fluxo externo de materiais, o autor necessitava entender como ocorria a entrada (input) e saída (outpu) de materiais na seção, os tipos ou meios de transporte utilizado, e as frequências de abastecimento e coleta de materiais (madeiras de compensado) na fábrica. Estas informações fomentaram a elaboração de propostas de layout condizentes com o sistema logístico de suprimentos e distribuição da empresa, que porventura não foi informado.

3.2 FASE DE PESQUISA

Nesta etapa do SLP as informações sobre o fluxo de materiais foram reanalisadas, levando-se em consideração que, o novo local possui um depósito de materiais fechado e coberto onde o primeiro pavimento possui 100 m2 de área, e o segundo pavimento possui 34 m2 de área. Foram disponíveis ainda, duas áreas adjacentes semi-abertas, somente coberta por telhados de amianto, sendo uma com dimensões de 208 m2 e outra de 209 m2, totalizando uma área disponível de 517 m2. Se o segundo pavimento da área de depósito for utilizado, a área total disponível para a fábrica passa a ser de 551 m2. Vale ressaltar que dentro deste leiaute, está contida uma área de aproximadamente 417 m² a ser fechada nas laterais, pois, as áreas de maquinaria e produção não podem estar expostas à chuva ou intempéries. As dimensões referentes às três áreas apresentadas constituem uma limitação prática para a definição da atual proposta de arranjo físico.

3.3 FASE DE SELEÇÃO

Na fase de seleção foi ratificado que a nova carpintaria, terá um formato em ‘L’ (área hachurada na figura 2), e será dividida em três partes interligadas. Para o arranjo físico mais detalhado, o autor determinou que o leiaute mais adequado fosse determinado em função dos resultados obtidos via carta de inter-relações, que por sua vez, indicaria uma sequência coerente das atividades em função do grau de proximidade entre os processos ou tarefas, a fim de minimizar as distâncias percorridas pelos materiais durante a jornada de trabalho, o que justificaria o uso do método e caracterizaria a fábrica como sendo organizada e racional, cujo fluxo de produção segue uma ordem progressiva e evolutiva, com alta probabilidade de sucesso e satisfação.

4. RESULTADOS E DISCUSSÕES

4.1 LOCALIZAÇÃO

A planta de localização pode ser entendida como a representação da área destinada para a fábrica levando em consideração toda a extensão dos terrenos circunvizinhos e sua posição geográfica. Neste sentido, foi definida a planta de localização do terreno que pode ser observada na figura 2.

Figura 2: Planta de localização

4.2 ARRANJO FÍSICO GERAL

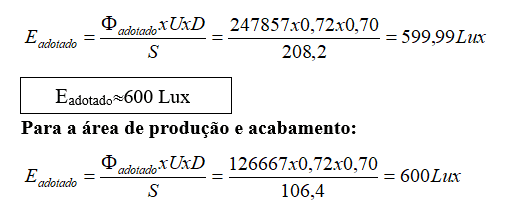

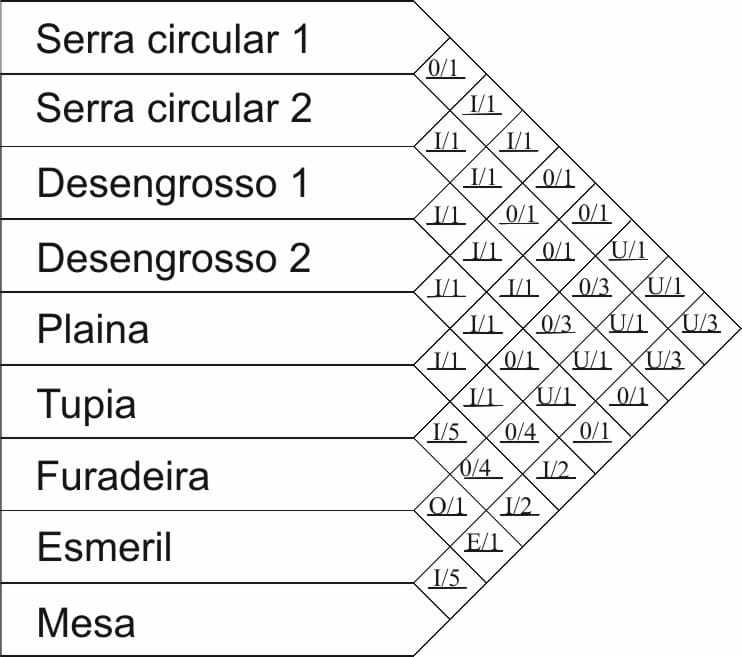

Os elementos que foram levados em consideração para a configuração do arranjo físico geral, primeiramente são os produtos e as quantidades em que são produzidos. Sendo assim foram registrados em média: (i) 20 mesas produzidas por dia (ii) 30 cadeiras produzidas por dia e (iii) 10 armários produzidos por dia. A próxima etapa consistiu em utilizar uma importante ferramenta do método SLP a fim de se definir o roteiro de produção e o arranjo físico geral da empresa: ao preenchimento da carta de inter-relações, que de forma qualitativa, mostra a necessidade de sequenciamento coerente entre as áreas como pode ser observado na figura 3 e atribuído em função das variáveis da legenda demonstrada na tabela 1.

Figura 3: Carta de inter-relações.

Tabela 1: Legenda da carta de inter-relações.

| Valor | Proximidade | Razão ou motivo |

| A | Absolutamente necessário | 1.fácil acesso ou atendimento |

| E | Muito importante | 2. deslocamento curto |

| I | Importante | 3.restrição de acesso ou de uso |

| O | Pouco importante | 4.privacidade |

| U | Desprezível | 5.processos independentes |

| X | Indesejável | 6. contato pessoal |

Fonte: Sant’Ana P. L. Monografia de conclusao de curso, UFV 2007

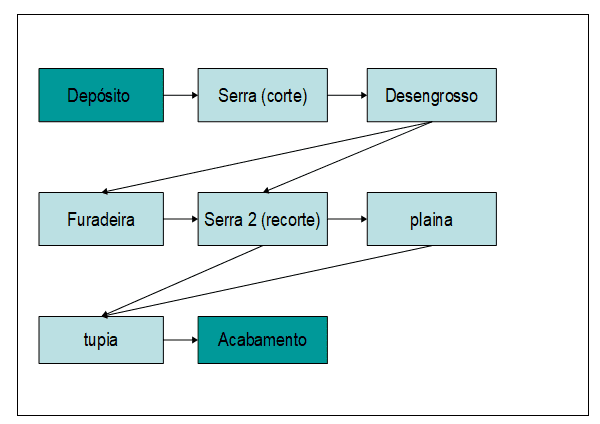

Após a conclusão da carta de inter-relações, foi possível estabelecer o roteiro de produção. O roteiro pode ser visualizado no fluxograma da figura 4.

Figura 4: Roteiro de produção

O roteiro admite que exista de fato, uma relação de dependência entre as operações de produção, de tal forma que as folhas de madeira devem ser conduzidas da área de depósito até a primeira operação, isto é, o corte na serra circular 1. Em seguida a madeira é perfilada no desengrosso, e assim por diante, até atingir a etapa final de produção, isto é, o acabamento. Nesta etapa, os produtos recebem uma cobertura superficial de tinta verniz, para então serem conduzidas até os clientes via caminhão. De acordo com Muther (1973), o modelo de procedimentos do SLP (figura 1) pode ser aplicado tanto na diagramação do arranjo físico geral (fase I) quanto para o arranjo físico detalhado (fases II e III da estrutura do SLP).

4.3 ARRANJO FÍSICO DETALHADO

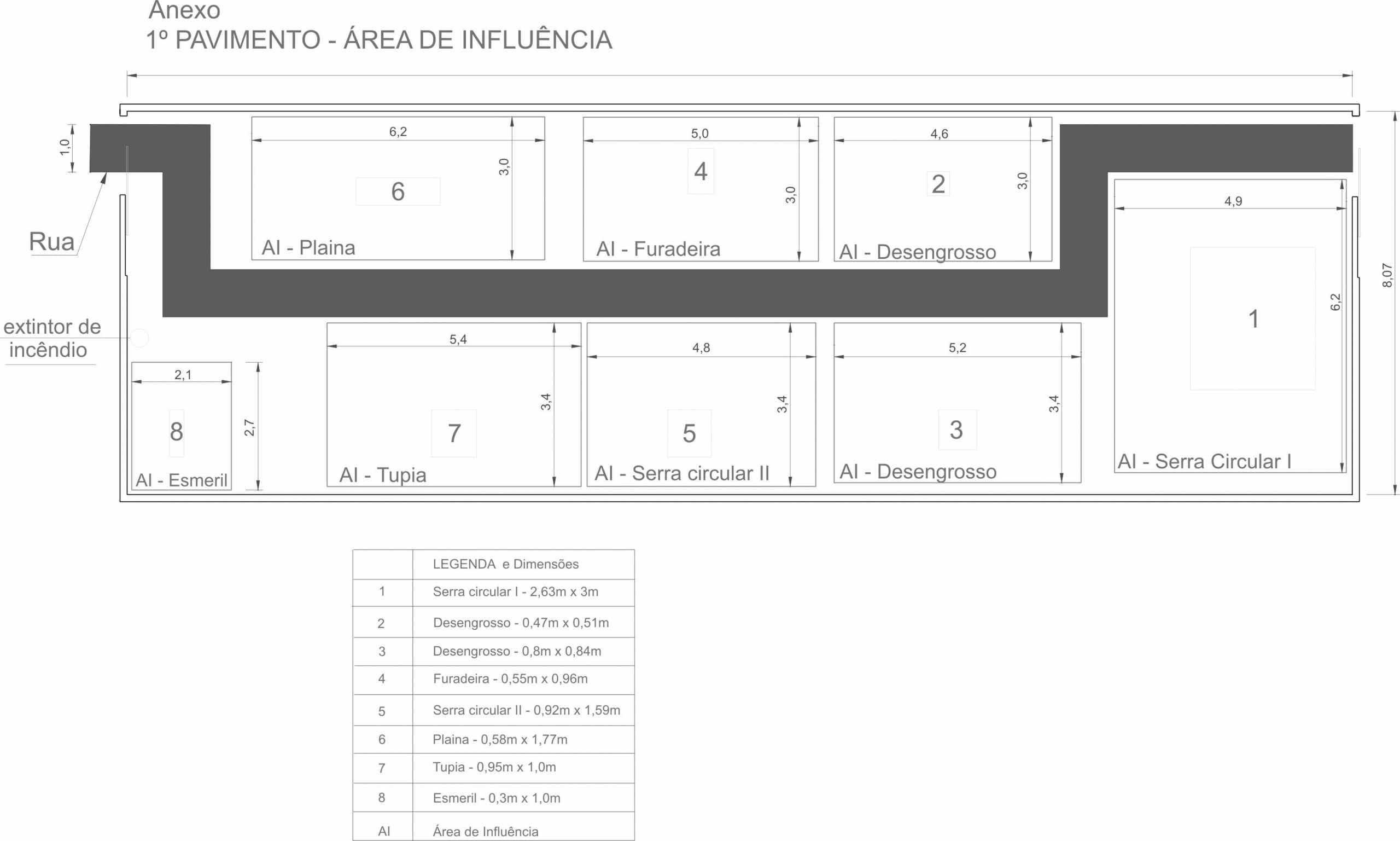

No planejamento detalhado é estabelecida a localização exata das máquinas e equipamentos, as áreas de influência, assim como toda a infraestrutura física necessária para o armazenamento, produção e expedição das mesas, cadeiras e armários.

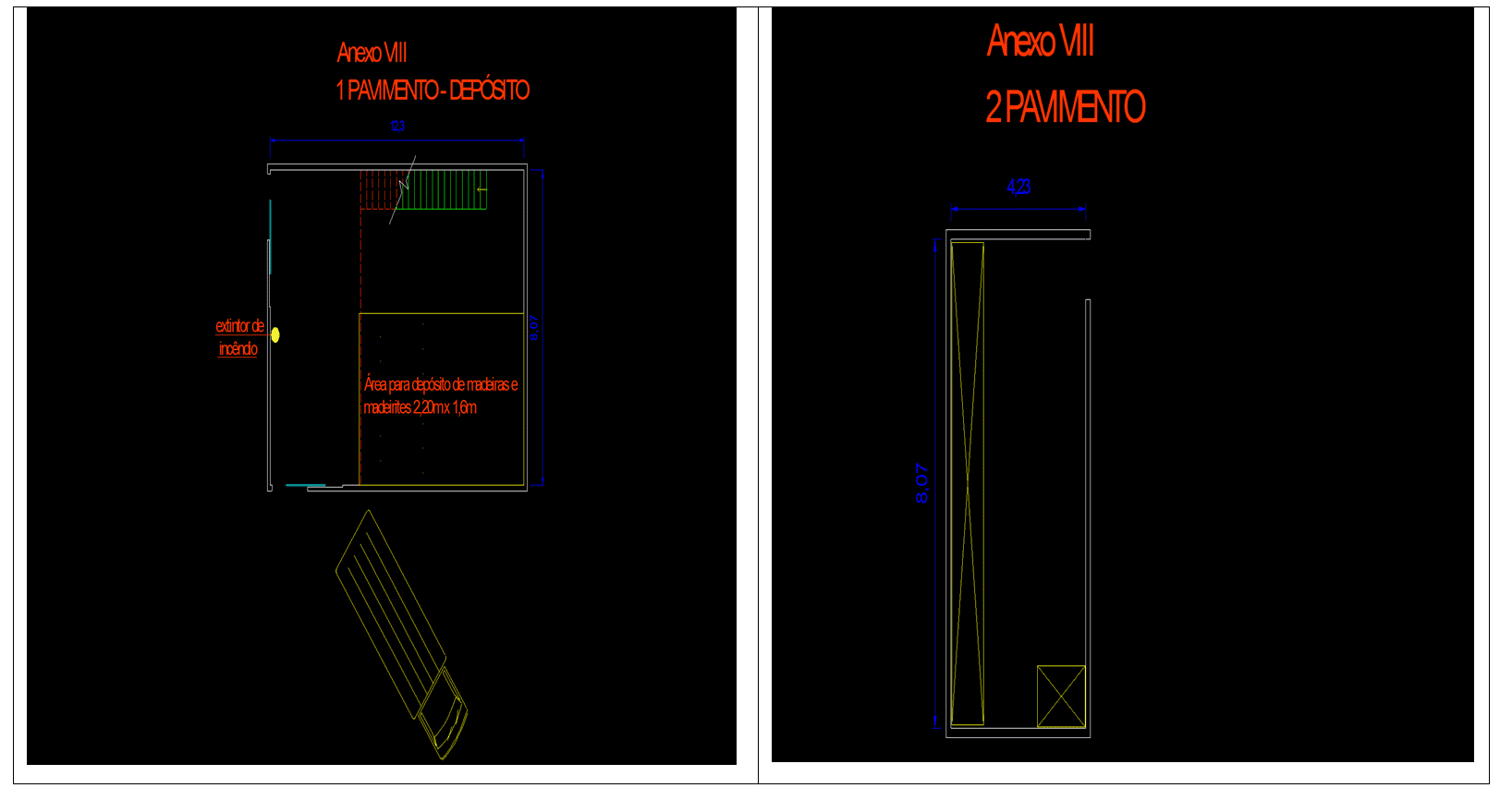

4.3.1 ÁREA DESTINADA AO DEPÓSITO DE MATERIAIS

Imediatamente após a recepção, os materiais mais reservados deverão ser estocados em estantes ou armações. Os materiais guardados em estantes, ou seja, insumos pequenos, ferramentas, fixadores e outros elementos de máquinas, deverão ser guardados em caixas e estocados nas prateleiras. Os insumos de menor giro, poderão ser estocados no segundo pavimento, e os de maior giro, poderão ser guardados no térreo, porém todos em prateleiras. Todo o material que não estiver contido em prateleiras, ou seja, os maiores tais como madeira e portas, poderão ser estocados em pilhas compatíveis com o alcance dos funcionários. O local está representado em anexo.

4.3.2 ÁREA DESTINADA ÀS MÁQUINAS

A área deverá ser fechada por motivo de privacidade e segurança dos funcionários e dos equipamentos, além do ruído excessivo que se expandiria para áreas externas, que varia entre 80,7 Db produzido pela máquina de esmeril, até 93,0 Db produzido pela serra circular 1. Dentre as normas brasileiras vigentes, a NR-18 recomenda o uso dos equipamentos de segurança, principalmente o protetor auricular, dentro da área onde operam máquinas deste porte ou natureza devido a seu alto nível de ruído. O local pode ser visualizado em anexo.

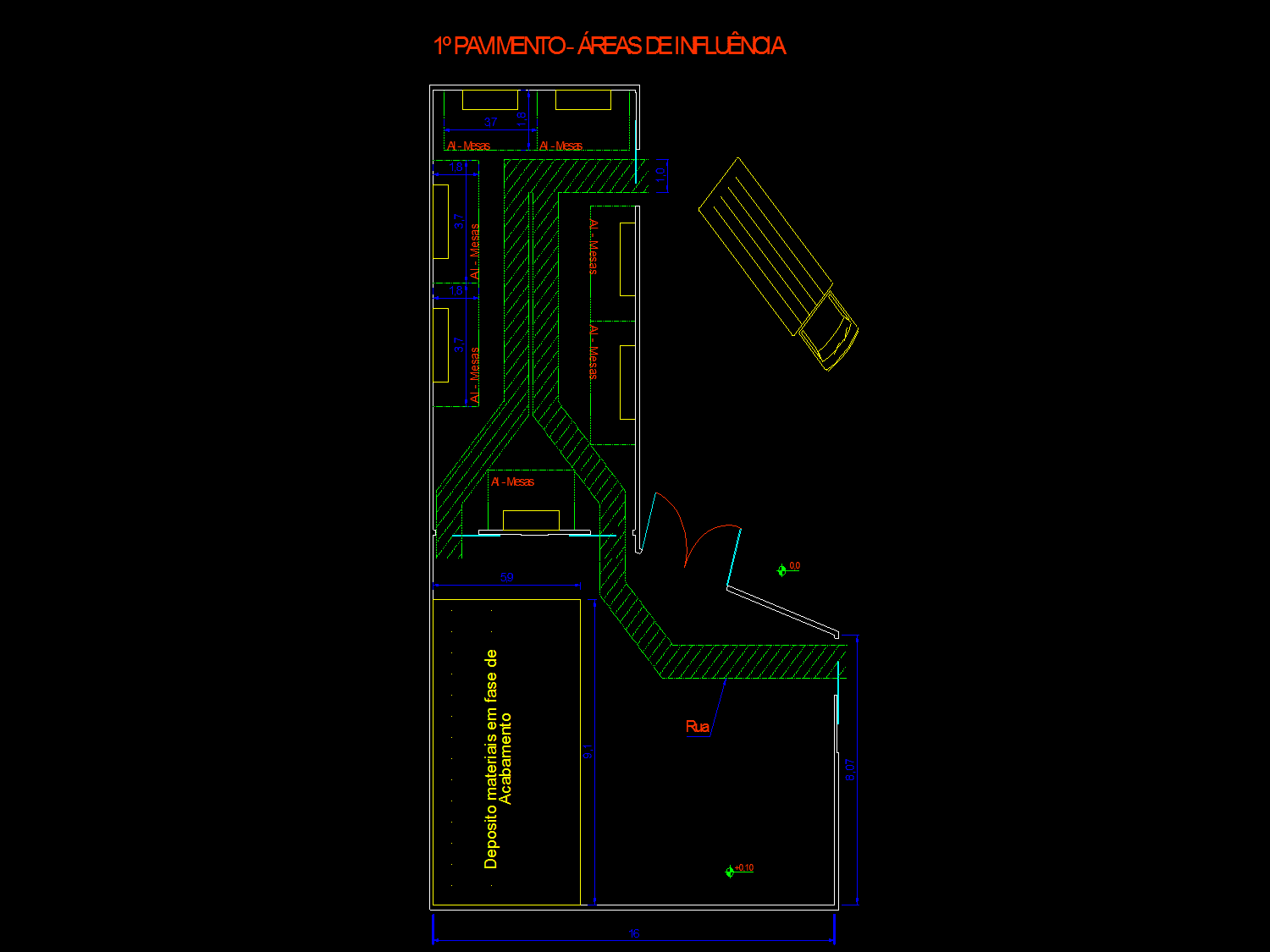

4.3.3 ÁREA DESTINADA À MONTAGEM E ACABAMENTO

A área deve ser fechada lateralmente e a preocupação com a segurança, deve ser evidente, pois, é o local de maior movimentação de operários. O uso de equipamentos de segurança também se torna essencial, principalmente a máscara que protege contra o cheiro de produtos tóxicos. Dentro desta área, estarão dispostas, 7 mesas bancadas para possibilitar que os funcionários exerçam as tarefas de montagem, acabamento e pintura dos produtos. O local está representado em anexo.

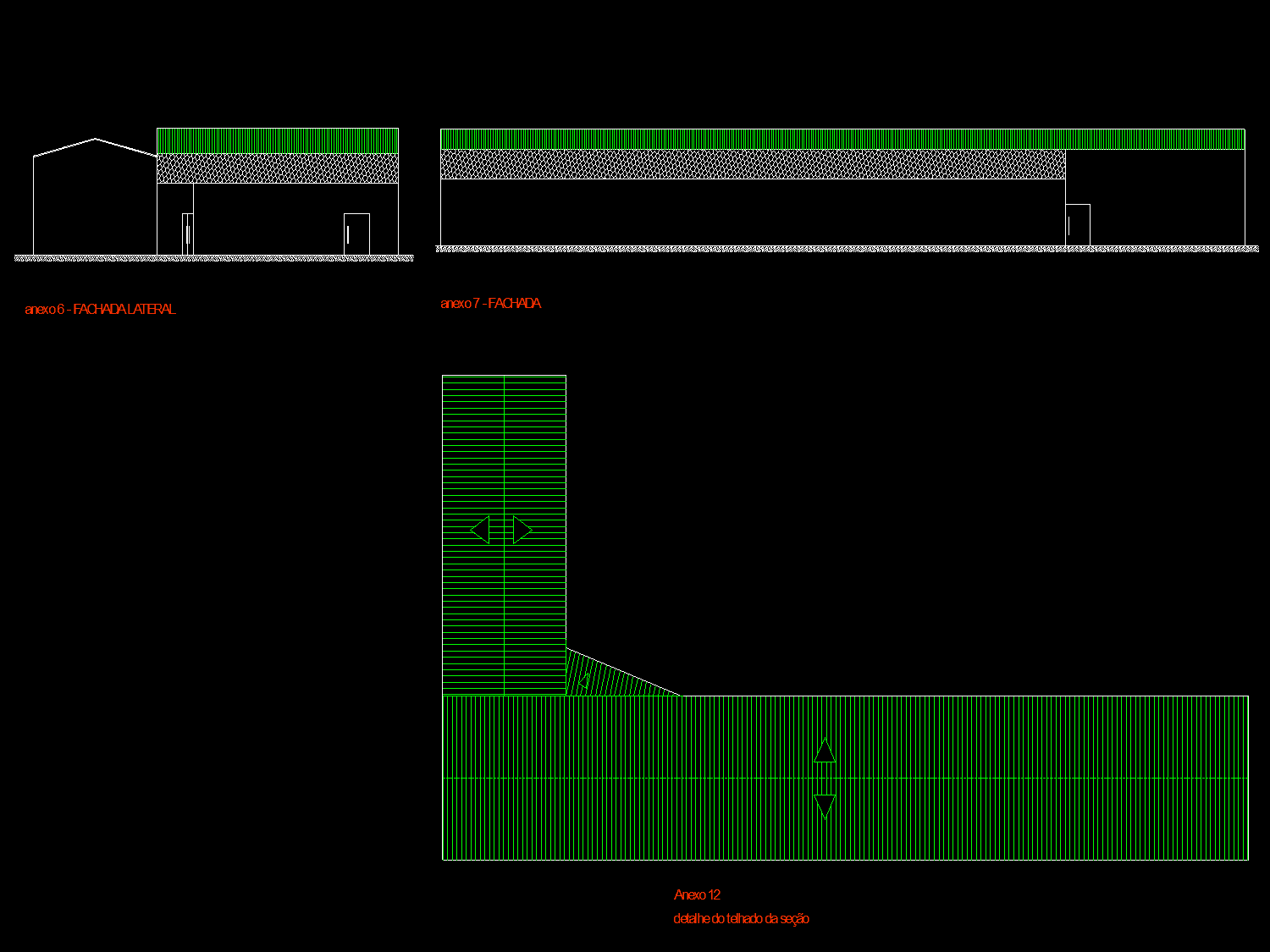

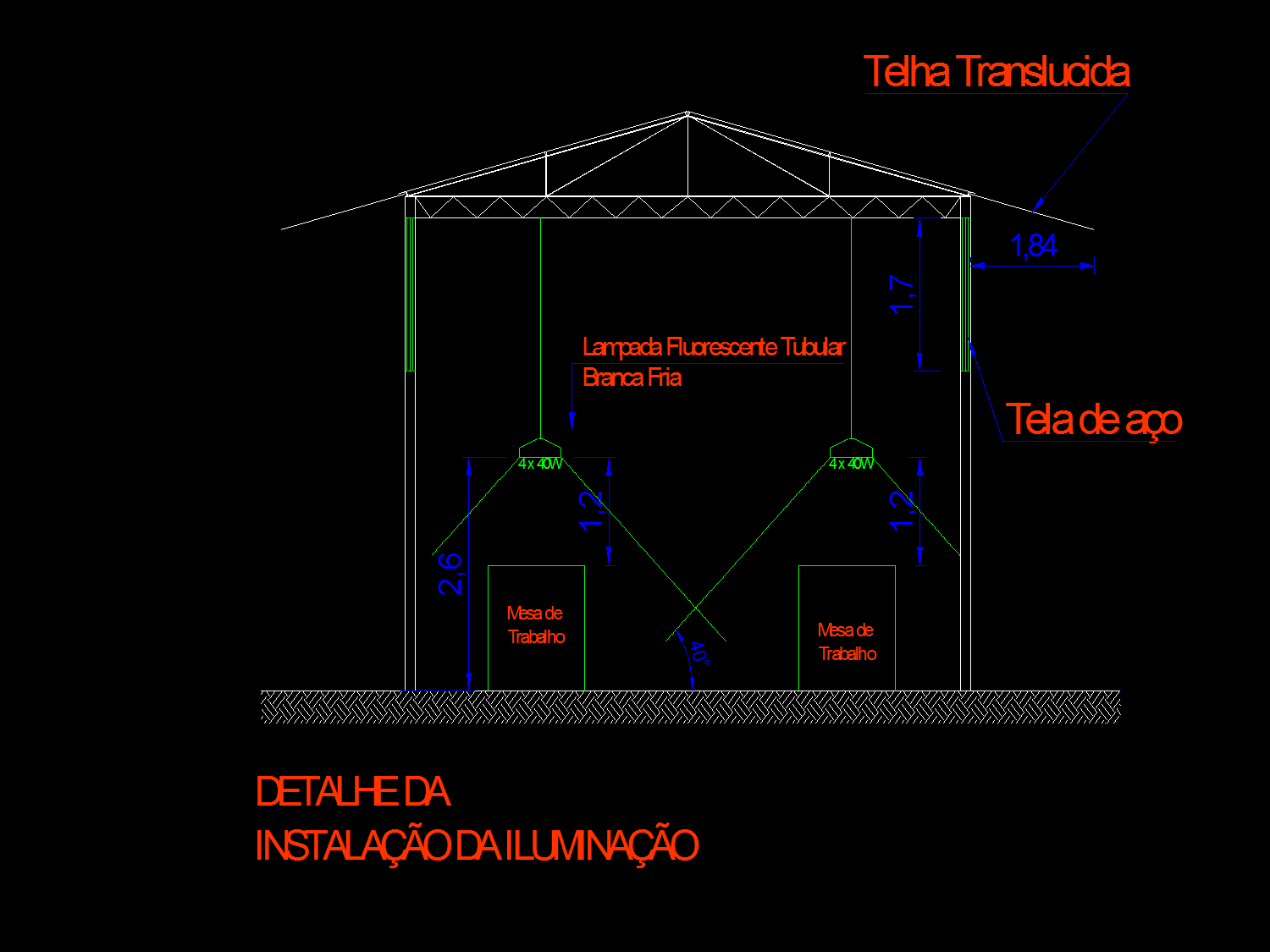

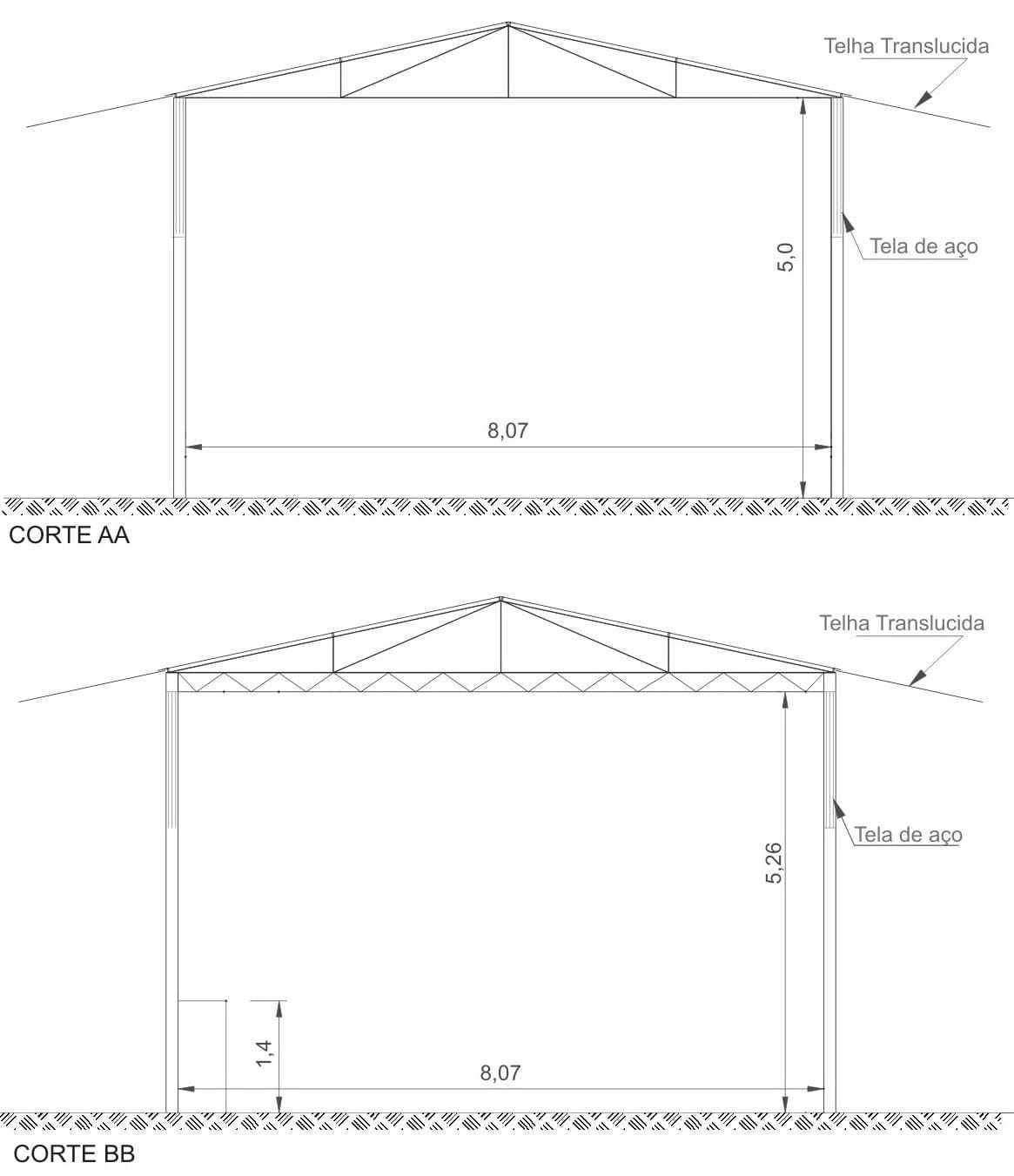

4.3.4 FECHAMENTO LATERAL E VENTILAÇÃO

Para a construção da fábrica, o autor previu uma área de aproximadamente 460 m² a ser fechada nas laterais, pois, as áreas de maquinaria e acabamento não podem estar expostas à chuva ou intempéries. Esse local poderá ser fechado até uma altura de 2/3 (3,33 m) por tijolos de alvenaria, os outros 1/3 (1,66 m) poderá ser completado com telas vazadas ocasionando ventilação cruzada dentro do galpão. O telhado terá uma extensão em telhas translúcidas de policarbonato evitando a entrada de chuva dentro do galpão e oferecendo boas condições de iluminação. Esse sistema de ventilação descrito acima é bastante eficiente e gera um custo baixo, deve ser o ideal para o fechamento das duas seções e pode ser visto em cortes na figura 5.

Figura 5: Cortes AA e BB das áreas de máquinas e acabamento

4.3.5 ÁREAS DE INFLUÊNCIA

Entre dois postos de trabalho, existe uma área restrita a estes postos o qual se denomina de área de influência. Pode ser representado em planta, entretanto possui características tridimensionais. Serve para determinar as dimensões de circulação, manuseio dos materiais e as rotas de saída e fuga. Dentro de todas as áreas de influência, os resíduos serão recolhidos ao final do expediente em um recipiente de lixo com rodas e serão levados até a caçamba que fica logo ao lado da seção. O piso de cimento queimado é proposto para toda a seção, visto que possui baixo custo de implantação, fácil limpeza, boa aderência e resistência às grandes tensões mecânicas ou vibrações, às quais estarão presentes na seção de máquinas. As áreas de influência mostram os caminhos a ser percorridos durante a movimentação ou fluxo dos materiais, e podem ser observadas em anexo.

4.4 PROJETO DE INSTALAÇÕES ELÉTRICAS

As instalações dos sistemas de prevenção contra descargas atmosféricas (SPDA) a serem executadas deverão obedecer às prescrições da NBR-5419 da ABNT (junho/1993). Deverão ser alocados, oito pontos de tomadas 110V/220V. Todas as marcas de materiais especificados neste artigo servem apenas como referência, podendo ser utilizados equipamentos similares desde que atendam às mesmas características técnicas. Todos os componentes a serem utilizados nas instalações deverão possuir marca nacional de conformidade expedida pelo Instituto Nacional de Metrologia, Qualidade e Tecnologia (INMETRO).

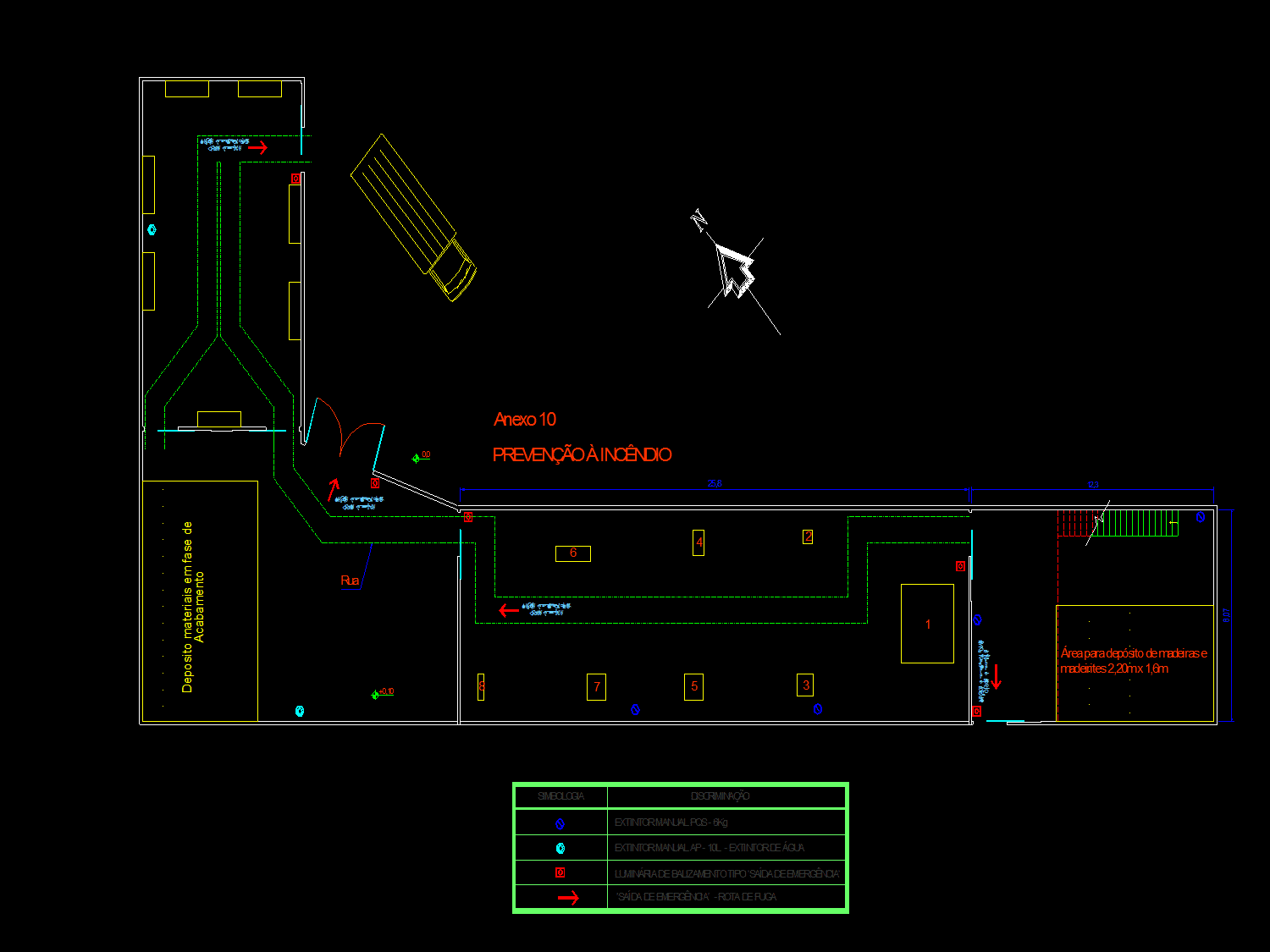

4.5 PROJETO DE COMBATE A INCÊNDIO

As especificações contidas neste projeto tem por finalidade, fornecer um nível aceitável de segurança aos ocupantes de uma edificação em caso de incêndio, onde é possível minimizar as chances de propagação do fogo para outras edificações e diminuir os danos. Através do uso das ferramentas de combates a incêndios torna-se possível atingir os objetivos. A classe de ocupação na classificação da “Tarifa Seguro de Incêndio do Brasil” do Instituto de Resseguro do Brasil (IBR) considera a marcenaria como sendo de Risco de classe “B”. A partir dessa classificação, têm-se como exigências: (i) Paredes externas resistentes ao fogo, por um tempo mínimo de 4 horas (ii) Afastamento mínimo de 1,20 metros entre peitoris e vergas das aberturas localizadas em pavimentos consecutivos (iii) As distâncias entre aberturas poderão ser substituídas por abas horizontais que avancem 1 metro da face externa da edificação, solidária com o entre-piso e de material com resistência mínima de 4 horas. A respeito do compartimento de áreas, são consideradas áreas isoladas em mesmo pavimento quando: (i) Estarem separadas, entre si, por paredes resistentes ao fogo por um tempo mínimo de 2 horas (ii) Serem dotadas de portas resistentes ao fogo por um tempo mínimo de uma hora e trinta minutos. (iii) Ter aberturas situadas em lados opostos de paredes divisórias entre unidades, afastadas no mínimo, 5 metros entre si (iv) Ter aberturas em paredes paralelas, oblíquas ou perpendiculares entre si, que pertençam a unidades autônomas distintas com afastamento mínimo de 5 metros. Quanto à classificação das Ocupações, a seção de marcenaria pertence à classe de Edificações destinadas a uso industrial. Quanto à classificação das Edificações, a seção de marcenaria pertence à classe de Edificações com área da construção inferior a 750 m2 e altura inferior a 10 metros. Diante disso, os tipos de proteção contra incêndio são: Iluminação de emergência como meio de fuga, extintores manuais e sinalizações que facilitem as operações de combate a incêndio e fuga. Considerando o sistema de proteção por extintores manuais, cada unidade extintora protege uma área de 300 m2, uma vez que a seção é classificada como risco de classe “B”. A partir daí, é estabelecido que os extintores devessem ser fixados de forma equidistantes entre si, e distribuídos para que os operadores não percorram mais que 20 metros. Para as áreas de máquinas e depósito, serão utilizados extintores manuais PQS de 6 kg e para a área de acabamento, serão utilizados extintores manuais AP-10 litros.

4.6 CUSTOS PARA A IMPLEMENTAÇÃO

Na última fase do projeto, a fase de implementação (fase IV), sugere-se a compra e instalação de quatro portas metálicas preferencialmente do tipo trilho sendo: Uma a ser localizada entre a área de depósito e a recepção de matéria-prima, uma para o acesso entre o depósito e a maquinaria, uma de acesso entre a maquinaria e a seção de acabamento, acabamento e a última para o acesso entre a seção de acabamento e a expedição de produtos acabados. Sugere-se ainda, a limpeza e pintura interna das paredes do depósito de materiais. E por fim, vale salientar que o custo de transporte que será avaliado pelo motorista ativo na mudança que será feito pelo cálculo do número de viagens, consumo do caminhão utilizado na mudança em (km/l), preço do combustível (por litro), e a distância em (km) entre o local atual e o novo local proposto.

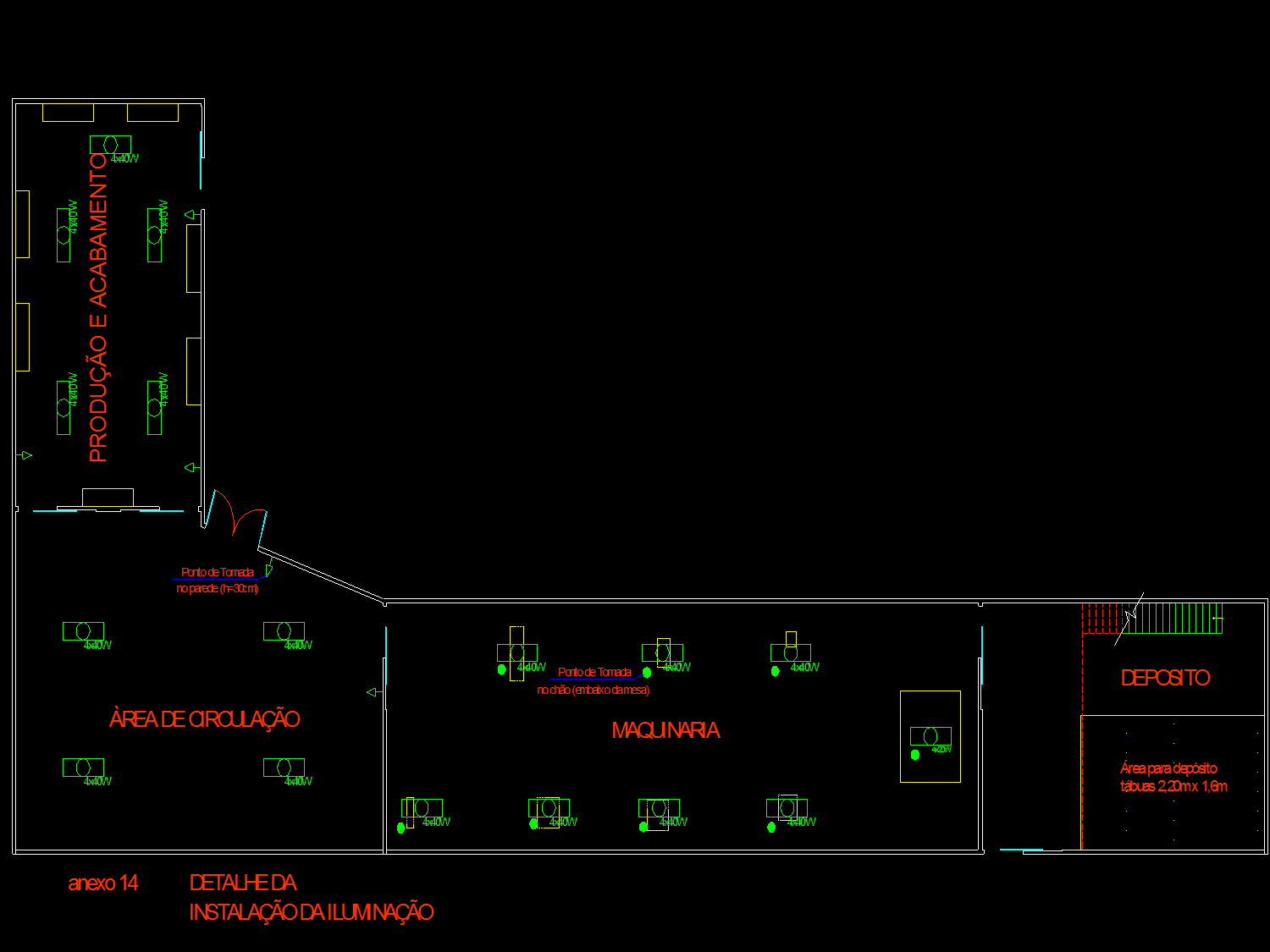

4.7 LUMINOTECNIA

Todas as áreas seguiram a descrição de iluminação definida pela NBR 5413/82 (Índices de iluminamento para interiores). Serão alocados 17 pontos de iluminação contendo 4 lâmpadas de 40 W. Os cálculos de luminotecnia para este projeto tem por finalidade, definir a quantidade e os tipos de lâmpada para as seções além de se definir alguns fatores ou índices relacionados à intensidade luminosa nos postos de trabalho, e pode ser vista em anexo.

5. CONCLUSÕES

No presente trabalho foi elaborada uma proposta de readequação do arranjo físico de uma maquinaria e carpintaria da Prefeitura Municipal de Ipatinga. De acordo com os resultados, percebe-se que a utilização de um método de sistematização do leiaute, concomitante ao uso de um software de design que permite a representação gráfica do sistema, se mostrou uma boa alternativa para o funcionamento da marcenaria de forma sistematizada com redução da área de leiaute de 1200 m2 para 517 m2. O método SLP forneceu ferramentas para se alcançar melhor alteração de acordo com os dados de entrada e as limitações impostas. A carta de inter-relações definiu o grau de dependência entre as atividades e como estas devem estar dispostas no sistema. Já o software CAD representou visualmente o sistema em plantas 2D, vistas em anexo. Com o objetivo de melhorar o fluxo de trabalho, minimizar distâncias entre os diversos itens que têm relação mais intensa uns com os outros, e redimensionar áreas para cada item, chegou-se à proposta de arranjo fisico considerando que o fluxo progressivo de materiais e informação seguiria do depósito de materiais, passando pelas máquinas na sequência descrita no Roteiro e por fim seguiria até a área de acabamento, a fim expedir o material já transformado para os clientes.

6. AGRADECIMENTOS

À Prefeitura Municipal de Ipatinga, por ter aberto as portas para a realização deste trabalho, e a todos os seus funcionários que contribuíram com a coleta de dados.

7. REFERÊNCIAS

BLACK, J. T., Bookman, O Projeto da Fábrica com Futuro, 1998.

FRANCIS, R. L.; MCGINNIS, L. F.; WHITE, J. A. Facility Location and Location: an analytical approach. 2. ed. New Jersey: Prentice Hall, 1992.

FU, M. C. & KAKU, B. K. Minimizing work-in-process and material handling in the facilities layout problem. IEE Transactions, January, p. 29. 1997.

KANNAN, V. R. Analyzing the Trade-off Between Efficiency and Flexibility in Cellular Manufacturing Systems. Production Planning & Control, v. 9, n.4, p. 572-579, 2010.

KERNS, F. Strategic Facility Planning (SFP). Work Study, v. 48, p. 176-181, 1999.

LEE, Quaterman. Projeto de instalações e local do trabalho. 1ª São Paulo: IMAM, 1998.

MARTINS, P. G. e LAUGENI, F. P. Administração da Produção. 2ed. São Paulo: Saraiva, 2006

MUTHER, R.; WHEELER, J. D. Planejamento Sistemático e Simplificado de Layout. São Paulo: IMAM, 2000.

OLIVEIRA, L. de; BOHN, C.; GEITENES, S.; YUI, K. P.; GIEHL, F. K. Estudo de caso: proposta de melhoria para o arranjo físico da empresa de beneficiamento de vidros Tempermed – Medianeira/Paraná. Ponta Grossa, PR, Brasil, 2012.

OLIVÉRIO, J. L. Projeto de fábrica: produtos, processos e instalações industriais. São Paulo: IBLC. 1985.

SANT’ANA, Péricles Lopes. Universidade Federal de Viçosa, fevereiro de 2007. Realocação e Arranjo Físico em uma Seção de Maquinaria e Carpintaria da Prefeitura Municipal de Ipatinga.

SILVA C. S.; MORAIS, M. C.; FERNANDES, F. A. A practical methodology for cellular manufacturing systems design – An industrial study. Transaction on Control and Mechanical Systems, v.2, n.4, p. 198- 211, 2012.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da Produção. Tradução Maria Teresa Corrêa de Oliveira. 3 ed. São Paulo : Atlas, 2009.

SINGH, A. P.; YILMA, M. Production floor layout using systematic layout planning in Can manufacturing company. In: IEEE International Conference on Control, Decision and Information Technologies. CoDIT, Hammamet, Tunisia: p. 822 – 828, 2013.

TOMPKINS, J. A.; WHITE, J. A.; BOZER, Y. A. et al. Facilities Planning. 2. ed. New York: John Willey & Sons, Inc, 1996.

URBAN, T. L. Combining Qualitative and Quantitative Analyses in Facility Layout. Production and Inventory Management Journal, n. 3/4, p. 73, 1989.

YANG, T.; SU, C.; HSU, Y. Systematic Layout Planning: a study on semiconductor wafer fabrication facilities. International Journal of Operations Production Management, v. 20, p. 1359-1371, 2000.

WILDE, E. Functional Planning. Facilities, v. 14, July-August, p. 35-39, 1996.

8. ANEXOS

8.1 Planta de localização da nova seção

8.2 Planta baixa da área de depósito

8.3 Planta baixa: Área de influência e seção de máquinas

8.4 Planta Baixa da área de acabamento e expedição

8.5 Planta em 2D do telhado e vista lateral ou fachada

8.6 Planta de prevenção á pânico e incêndio

8.7 Corte lateral contendo os pontos de iluminação

8.8 Planta baixa contendo os pontos de iluminação (anexo 14 Sant’Ana 2007)

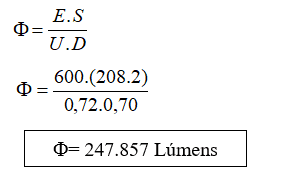

8.9 Cálculos luminotécnicos

Área total do projeto luminotécnico: 477,7 metros quadrados.

Maquinaria: 208 metros quadrados

Produção e acabamento + área de circulação anexa: 269,7 metros quadrados

Maquinaria:

Comprimento 25,8 metros

Largura 8,07 metros

Altura 4,10 metros

Paredes Claras

Teto Claro

Tensão de alimentação 127 Volts

Produção e acabamento:

Comprimento 13,2 metros

Largura 8,07 metros

Altura 4,10 metros

Paredes Claras

Teto Claro

Tensão de alimentação 127 Volts

Solução:

1- Nível de iluminamento – 600 Lux

2- Escolha das luminárias:

Luminária para iluminamento semi-direta fixada no teto devido ao pequeno “pé-direito”.

Nota: como o teto possui pintura clara, usaremos as reflexões do mesmo para difundir harmonicamente a luz incidente no plano de trabalho, com o objetivo de reduzir os possíveis ofuscamentos.

3- Escolha das lâmpadas

Lâmpadas HO-40W, dispostas em filas contínuas no sentido perpendicular ao plano de trabalho, objetivando evitarmos sombras excessivas.

Lâmpada branca fria poderá ser utilizada por razões econômicas.

Tc = 4100 oK

IRC = 65%

φ = 8900 Lúmens

4- Fator de utilização ou coeficiente de utilização

Após termos determinado o índice do local estipulado os percentuais de reflexão do teto e paredes e entramos em valores tabelados, para tirarmos o coeficiente de utilização.

No caso:

Luminária – tipo 2

Teto claro – 50%

Paredes claras – 30%

Índice do local – A

tiramos U=0,72

5- Fator de depreciação (D)

Para a luminária do tipo 2, tabela 3, tiramos:

D=0,70

6- Cálculo do fluxo total necessário na maquinaria:

Para a seção de produção e acabamento

Para a seção de produção e acabamento

φ = 126.667 Lúmens

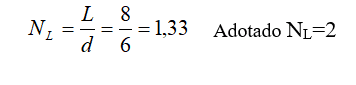

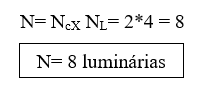

8- Cálculo do número de luminárias: Seção de maquinaria

Pelos valores tabelados, verificamos que o espaçamento máximo será igual à altura de montagem da luminária. (No nosso caso, distância da luminária ao plano de trabalho).

H = 4,10 metros (altura total)

h = 4,0-1 = 3,0 metros (=altura do plano de trabalho) = d,

sendo “d” o espaçamento máximo ideal.

D = h.* 2, adotado

8.1- Número de luminárias no sentido da largura

8.2- Número de luminárias no sentido do comprimento

8.3- Número total de luminárias N

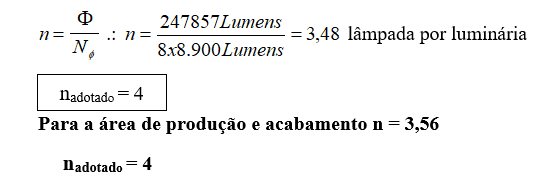

9- Cálculo do número de lâmpadas por luminária

9- Cálculo do número de lâmpadas por luminária

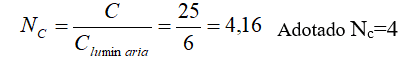

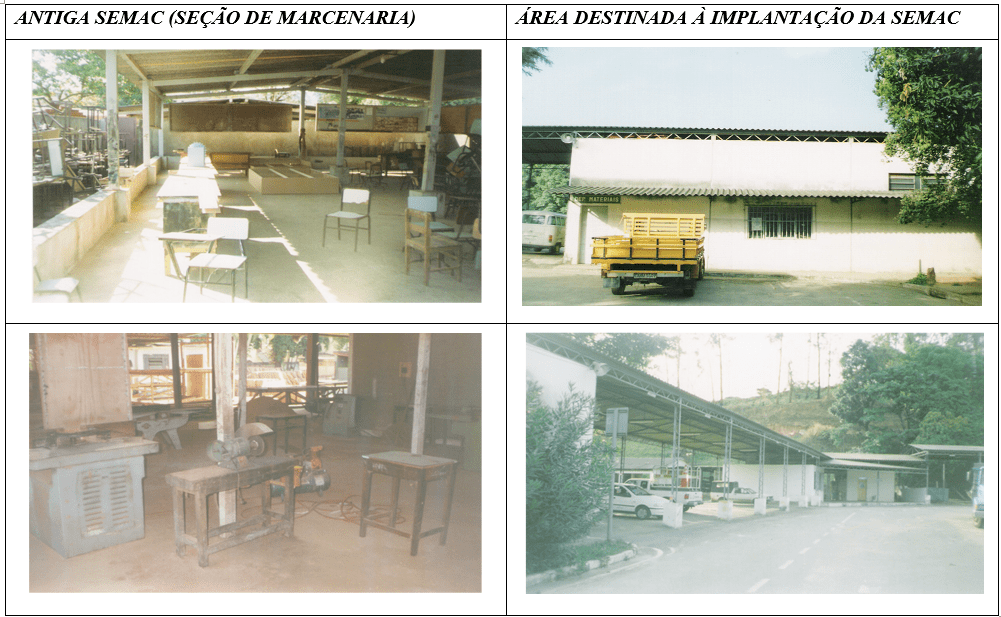

10- Verificação do fluxo total calculado

10- Verificação do fluxo total calculado

8.10 Carta de inter-relação

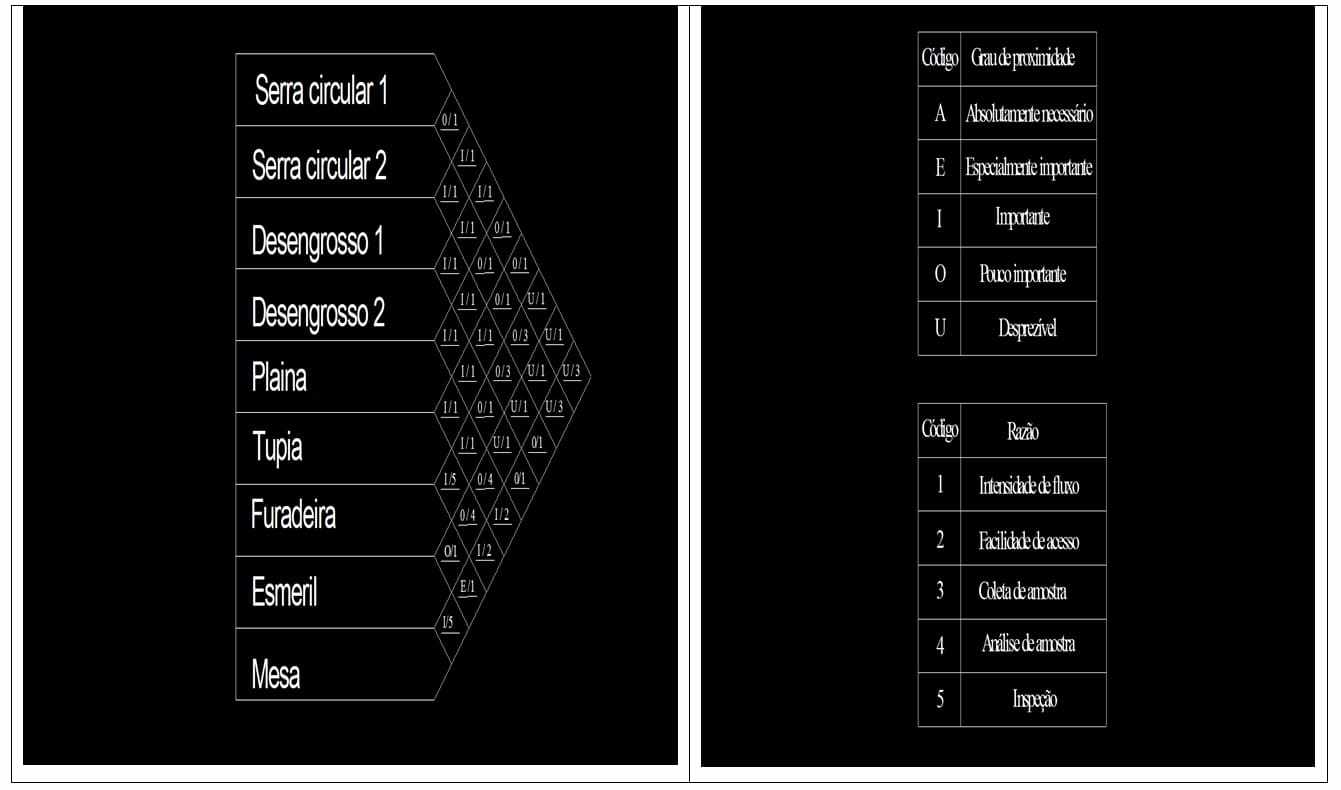

8.11 Fotografias da antiga marcenaria e da área destinada à implantação da nova marcenaria

[1] Doutor em Ciência e Tecnologia de Materiais UNESP 2014; Mestre em Ciência e Tecnologia de Materiais UNESP 2010; Graduado em Engenharia de Produção UFV 2007.

[2] Doutorado em Ciência Florestal. Mestrado em Ciência Florestal. Especialização em Engenharia de Segurança do Trabalho. Graduação em Engenharia Florestal.

[3] Doutorado em Engenharia de Produção. Mestrado em Engenharia de Produção. Especialização em Engenharia de Segurança do Trabalho. Graduação em Engenharia Civil.

[4] Doutorado em Ciência Florestal Exploração Florestal Ergonomia. Mestrado em Ciência Florestal. Especialização em Engenharia de Segurança do Trabalho. Graduação em Engenharia Florestal.

Enviado: Novembro, 2019.

Aprovado: Maio, 2020.