SILVA, Wilson Juarez Batista da [1], FILHO, Marco Antônio Guerreiro Prado [2]

SILVA, Wilson Juarez Batista da; FILHO, Marco Antônio Guerreiro Prado. Implantação de Novas Tecnologias na Linha de Montagem de Balsas Graneleiras. Revista Científica Multidisciplinar Núcleo do Conhecimento. Edição 04. Ano 02, Vol. 01. pp 755-776, Julho de 2017. ISSN:2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/montagem-de-balsas-graneleiras

RESUMO

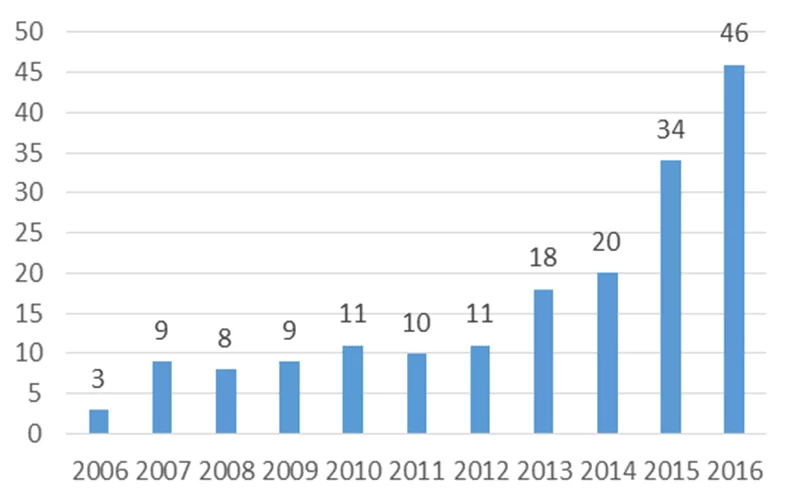

A demanda no mercado naval pela fabricação de balsas graneleiras aumenta significativamente mesmo nesse período de crise em que estamos vivendo hoje, isso acontece devido ao aumento da produção de soja e as grandes exportações de commodity. Com o mercado nesse ritmo de crescimento, os estaleiros precisam construir cada vez mais rápido para atender as necessidades do mercado. Com esse cenário cada vez mais dinâmico, os estaleiros precisaram investir em estrutura, maquinários e novos métodos de construção, para gerar menos custos e diminuir cada vez mais o prazo de construção. Para tal, principalmente na região norte do Brasil, onde ainda se constrói muito de maneira artesanal, um estaleiro especifico investiu em sua linha de montagem, estrutura e um novo processo de fabricação por blocos, deixando de lado a montagem da embarcação como um todo, e dividindo o processo em estações de trabalho bem definidos, tempos cronometrados, e investindo em qualificação de mão de obra e tecnologia, para aliar a seu novo processo de fabricação, inclusive alterando seu layout produtivo e passando de um layout onde os processos aconteciam sem muita sequência, para um layout totalmente focado no produto. Obtendo como resultado um salto produtivo de 11 balsas em 2010 para 34 balsas em 2015, com expectativa de entrega de 46 balsas em 2016, um ganho de 418% se comparado ao período anterior a modernização, consagrando a empresa num mercado cada vez mais competitivo.

Palavras-chave: Corte a Plasma CNC, Barcaças Graneleiras, Produção Celular, Montagem.

1. INTRODUÇÃO

A bacia amazônica abrange uma área de 7 milhões de quilômetros quadrados, sendo a maior bacia de regime misto do mundo, desse total, cerca de 3,89 milhões quilômetros quadrados se encontram no Brasil, correspondendo a aproximadamente 45% da área total do país. O Brasil possui em seu total 20.956 quilômetros de vias economicamente navegadas, desse total 16.797 quilômetros (80%) fazem parte da bacia amazônica, o que faz dela um dos principais patrimônios hídricos do mundo.

Segundo o site do BNDES – Banco Nacional de Desenvolvimento Social, o transporte marítimo responde por quase 75% do comércio internacional do Brasil e o fluvial é o mais econômico e limpo, no entanto é o menos utilizado no país, há regiões, entretanto, que dependem quase que exclusivamente desta modalidade, como é o caso da Amazônia, onde 90% da economia depende dos rios pois as estradas ou ferrovias inexistem. Várias vantagens podem ser encontradas no transporte hidroviário, dentre as quais podemos citar os custos com combustíveis, que chegam a ser vinte vezes menor do que o necessário para transportar igual quantidade de carga no transporte rodoviário. A emissão de CO2 com o maior uso da hidrovia também são consideravelmente menores; o transporte fluvial emite 89,4% menos CO2 na atmosfera do que o rodoviário.

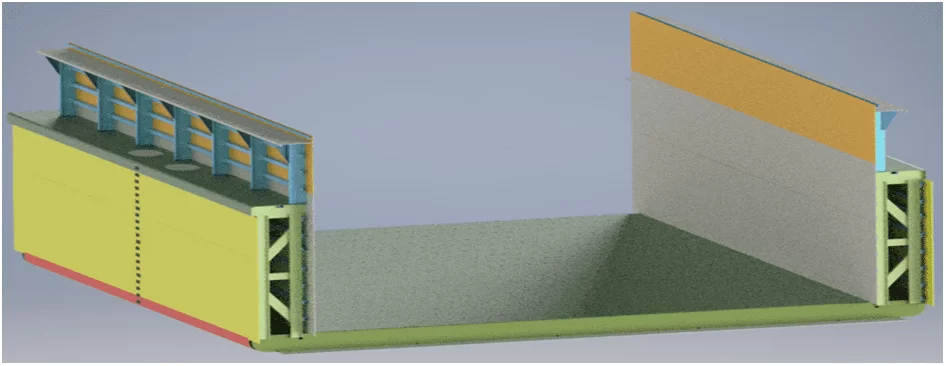

Somente em 2015, um total de 180 milhões de toneladas de carga foram movimentadas nas Hidrovias da Bacia Amazônica, somando produtos importados e exportados, desse total 11,22 são referentes a soja, o total de soja exportado pelo Brasil em 2015 fora de 54,32 milhões de toneladas, crescimento de 19% em relação a 2014, maior número já registrado na história. Apenas o Estado do Mato Grosso (maior produtor brasileiro de soja) produziu 27,686 milhões de toneladas em 2015, e a projeção estimada para o ano de 2016 é de 29 milhões. A única maneira de escoar essa produção é investindo na infraestrutura multimodal, interligando ferrovias, rodovias e hidrovias. A projeção é que até 2030 tenhamos um total de 291,49 milhões de toneladas transportadas na Bacia Amazônia, sendo a soja correspondente a 17,63 milhões de toneladas desse montante. Embarcações são bens com vida útil, tendo necessidade da renovação da frota constantemente, das 1.944 balsas registradas na ANTAQ, estima-se que 5% ficam obsoletas anualmente, gerando uma demanda crescente de pelo menos 98 balsas por ano. Com a possível adaptação da Hidrovia Tapajós – Teles Pires (PDC 199/2015), essa demanda por embarcações poderá aumentar ainda mais. Ela pretender ligar o município de Sinop à Santarém, aumentando 1.576km de vias navegáveis disponíveis para o transporte de soja. Considerando este cenário próspero, a fabricação de balsas se mostra um mercado atrativo e extremamente necessário para o desenvolvimento da navegação interior no Brasil.

Este trabalho tem como objetivo analisar a implantação e modernização dos processos de produção no setor de construção naval da região Amazônica. Comumente são adotados métodos artesanais durante a construção, processo ineficaz quando o carro chefe de sua produção é um produto com características semelhantes. O estaleiro BECONAL situado na cidade de Manaus, tendo iniciado suas atividades no ano de 2005, devido à alta demanda por balsas graneleiras, implantou em seu processo produtivo os conceitos de linha de produção, otimização de layout, tecnologia de grupo, produção celular, revolucionando assim o seu processo de produtivo. Para o sucesso da implantação das técnicas de produção, o estaleiro teve que necessariamente conhecer sua capacidade produtiva inicial e sua perspectiva de negócios para o futuro, de modo a planejar com precisão a necessidade de sua expansão.

O Amazonas é a maior bacia hidrográfica do mundo com mais de 16 mil quilômetros de rios navegáveis. Pensando nisso, o grupo Bertolini inaugurou seu próprio estaleiro no ano de 2005, visando a necessidade de expandir seus negócios afim de atender o mercado local. Para atender demanda, houve a necessidade de implantação de um novo layout eficiente para o aprimoramento das técnicas produtivas e desenvolvimento de mão de obra qualificada. Desse modo, surge os questionamentos a seguir: Diante das dificuldades encontradas na logística interna da construção naval, como otimizar os processos produtivos? O investimento nos postos de fabricação de blocos será suficiente para atender a demanda das obras futuras? Com a implementação desse novo processo, qual será o impacto no tempo de produção?

A necessidade de introduzir novas técnicas e tecnologias no ambiente de trabalho, acaba influenciando no resultado final, ou seja, proporciona uma redução no tempo de produção, nos custos de fabricação, no valor do homem/hora, a embarcação é produzida dentro do prazo. Com isso, foi estabelecida as seguintes metas: estudar os resultados obtidos com a implementação da produção em blocos e o emprego das técnicas e ferramentas de engenharia na fabricação de barcaças graneleiras no estaleiro. Analisar os indicadores produtivos do estaleiro ao longo dos últimos anos com o intuito de comparar a evolução do processo produtivo com a implantação das técnicas de engenharia e equipamentos de tecnologia avançada.

O referido artigo tem como objetivo geral avaliar a eficácia do novo processo produtivo, analisando as novas rotinas implementadas na manufatura, identificando gargalos e mensurando a capacidade de produção das estações de trabalho, bem como o investimento para atender a demanda do mercado frente a modernização e às novas práticas de produção utilizadas. Realizar um estudo do caso referente a implementação do novo processo produtivo inserido no estaleiro, com foco em sua linha de montagem, estrutura e um novo processo de fabricação por blocos, deixando de lado a montagem da embarcação como um todo, e dividindo o processo em oficinas de trabalho especializadas, qualificação de mão de obra e tecnologia aliadas a um layout totalmente focado no produto. Espera-se que os pontos aqui abordados colaborem de forma significativa na construção do conhecimento, e sirva como material de apoio aos estudantes de engenharia mecânica, bem como aos demais profissionais dessa área, contribuindo assim para o conhecimento de novas tecnologias na linha de montagem de balsas graneleiras no estado do Amazonas.

2. REDE HIDROVIÁRIA DA AMAZÔNIA

Segundo o Anuário Estatístico da ANTAQ “[…] a região hidrográfica amazônica comporta a maior rede hidrográfica do mundo, com grande número de vias navegáveis com elevada capacidade de transporte de cargas e passageiros. Em 2013, ela registrou o maior volume de carga transportada em vias interiores dentre todas as regiões hidrográficas: 48,8 milhões de toneladas. […]”

Devido as suas características de largura e profundidade, as vias navegáveis amazônicas permitem além da navegação de grandes comboios formados por empurradores e barcaças, também embarcações marítimas de cabotagem e longo curso, assim como o transporte de passageiros e pequenas quantidades de cargas em embarcações de pequeno porte. Esse transporte é fundamental para a economia da região e o desenvolvimento de sua população. Devido à carência de ferrovias e rodovias, a hidrovia constitui a principal via para transporte.

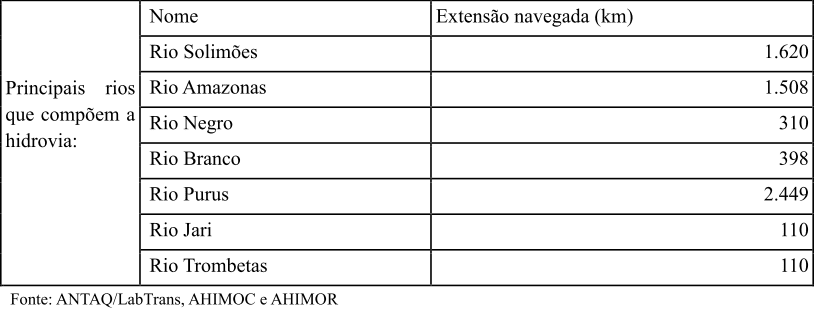

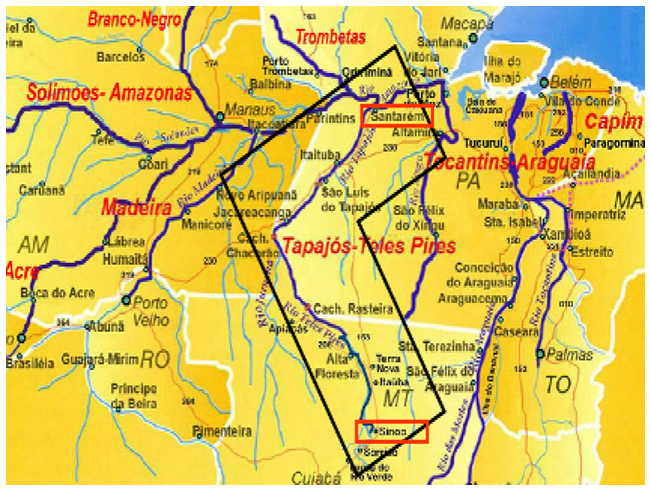

De acordo com os dados do Banco Nacional de Desenvolvimento Econômico e Social (BNDES, 1998), os principais rios navegáveis da região amazônica são o Solimões/Amazonas, o Negro, o Branco, o Madeira, o Purus e o Juruá, conformando uma rede de quase 7.000km de extensão, e a navegação hidroviária é o único meio de acesso a quase totalidade dos municípios da região.

Figura 1 – Extensão de rios navegáveis

O transporte fluvial é de modo incontestável o principal suporte de sustentação e desenvolvimento para a economia amazônica. Segundo PINTO & JONQUA (2011, apud BNDES, 1998, p. 4) a cidade de Manaus é o maior polo gerador de transporte de carga geral da região. Devido às peculiaridades da região, o transporte é realizado na modalidade rodo-fluvial, utilizando o sistema roll on/roll off, mais conhecido como Ro-Ro, são embarcações que comportam veículos rodoviários em seus espaços de carga, sendo que os mesmos embarcam e desembarcam por seus próprios meios, nos terminais intermodais, e responde por 82% de todo o transporte de carga geral da região para o restante do país.

Para PINTO & JONQUA (2011, apud Santana e Tachibana, 2004, p. 5), a maioria dos rios brasileiros precisam de melhorias para obter navegação franca e de caráter comercial. O país possui a terceira rede hidroviária do mundo, mas apenas 25% dessa malha são efetivamente utilizadas. De acordo com a ANTAQ, na matriz de transportes brasileira, enquanto 60% das cargas são transportadas pelo modal rodoviário, as hidrovias são responsáveis por apenas 7%.

As rotas, embarcações, cargas e os terminais portuários são os principais componentes em um projeto hidroviário incluindo aspectos ambientais e socioeconômicos. Deve-se aproveitar adequadamente as vias navegáveis, pelo fato de haver alguns pontos críticos que podem dificultam a passagem de embarcação que realizam o transporte de cargas e passageiros, como erosão das margens, alta variação nos níveis ao longo do ano, formação de bancos de areias, sedimentação no leito do rio, canais estreitos e entre outros problemas.

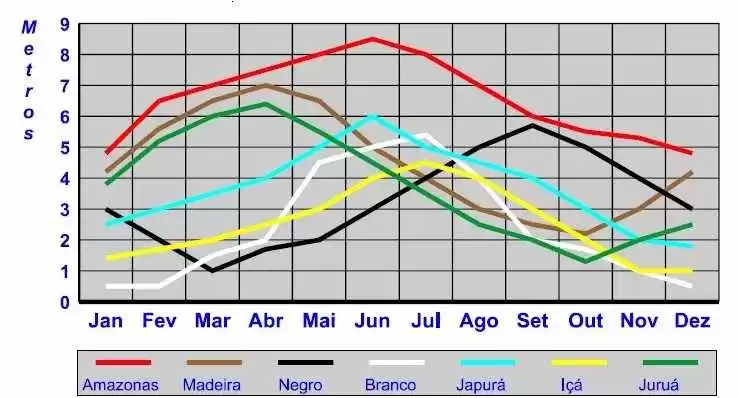

Ao longo do ano, o clima amazônico é bem definido para SARAIVA & MAEHLER (2013), onde existem apenas duas estações climáticas: verão e inverno. Esses climas mudam drasticamente o nível dos rios, fazendo com que em algumas vias não seja possível navegar com determinado tipo de embarcação, principalmente no período de vazante, ou melhor, no período da seca.

A navegabilidade das hidrovias amazônicas varia muito durante o ano, dependendo da frequência das chuvas que ocorrem nos rios amazônicos. Como pode atestar, vários são os desafios para o desenvolvimento do transporte fluvial em larga escala na região Norte. É preciso investir nas vias para manter sua navegabilidade e garantir o escoamento de materiais.

Figura 2 – Níveis de água dos Rios da Amazônia

Conforme Menezes (2014), a navegação interior, que cresceu mais de 19% entre 2010 e 2013, chegando a 28,5 milhões de toneladas de carga transportada deve alcançar até 120 milhões de toneladas em 2031. O Plano Hidroviário Estratégico da ANTAQ prevê investimento em obras nas oito principais bacias hidrográficas brasileiras de R$ 16,8 bilhões. Tais investimentos abrangem dragagem, derrocamentos, alargamento de vão de pontes, ampliação e construção de eclusas.

2.1 COMPARATIVO DO TRANSPORTE AQUAVIÁRIO COM OUTROS MODAIS

Entre os modais existentes, Entre os modais existentes, o fluvial é o mais acessível, e pode atender as necessidades de transporte de cargas e pessoas de forma integral, caso haja investimentos econômicos e estruturais adequados à sua trafegabilidade. (PINTO & JONQUA, 2011).

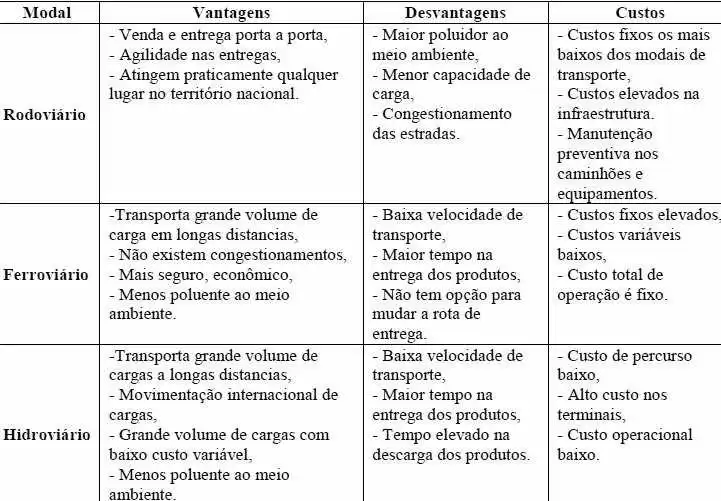

Tabela 1- Análise de Vantagens e Desvantagens do Transporte Hidroviário

Segundo SARAIVA & MAEHLER (2013), na tabela 1 podemos analisar as diferenças entre os modais de transporte, sendo estes as vantagens, desvantagens e os custos. Nota-se que o modal rodoviário possui uma entrega mais rápida, muitas vezes porta a porta, ou seja, o atendimento em que o agente visita o consumidor final, podendo atingir grande parte do território nacional e com um dos custos fixos mais baixos. Porém, possui algumas desvantagens, como: custo de infraestrutura muito elevado e o maior emissor de CO² ao meio ambiente. Já que as ferrovias não possuem os congestionamentos, o modal ferroviário, que hoje já está sendo bem mais requisitado, é utilizado em grandes carregamentos de longa distância, opera a uma velocidade baixa e não pode mudar a sua rota, possui custos fixos elevados, custos viáveis baixos e é considerado o menor emissor de CO² no meio ambiente. Em comparação, o modal aquaviário possui uma velocidade teoricamente baixa fazendo com que o tempo de entrega dos produtos se torne elevado, tem como vantagem poder transportar um grande volume de carga a longas distâncias e entre outros países. Apesar do custo de percurso e operacionais ser baixos, menos poluidor do meio ambiente, ele ainda é um dos modais menos utilizado no transporte de cargas no Brasil.

2.2 INDUSTRIA NAVAL

Atualmente o Amazonas possui 37 estaleiros de pequeno porte e uma frota regional estimada em 50 mil embarcações. A indústria naval é um segmento promissor e gerador de emprego e renda. O Governo espera fortalecer esse setor tornando o Estado um centro de referência no país para reparo de embarcações e navios, além de conquistar excelência na indústria naval e produções de navipeças, acessórios ou peças para embarcações. A meta é o aumento da capacidade técnica e do nível salarial, ampliando a matriz econômica do Amazonas. Buscam-se também mais vantagens competitivas à região e seu desenvolvimento, entre eles: o transporte hidroviário, porto e serviços logísticos integrados, mineração e fertilizantes.

2.3 CARACTERÍSTICAS PRINCIPAIS DO PRODUTO

O modelo de produção escolhido em sua fabricação, por montagem e sob encomenda é a principal característica técnica de uma balsa, devido a sua complexidade, o que faz dessa uma indústria que requer mão-de-obra especializada na maioria de suas operações. As embarcações podem ter grande variedade de tipos e tamanhos, devido as necessidades do cliente e suas rotas de navegação. Uma embarcação possui vida útil de 20 anos se for mantida as condições ideais, porém está sujeita a desgastes prematuros, e, após 15 anos seus equipamentos tornam-se ultrapassados, os custos de operação, a manutenção e os prêmios com seguros irão aumentar significativamente e a desvalorização da embarcação será esporádica. O fato de ser um bem de capital cujo preço é alto leva à necessidade de financiamento para sua produção. As empresas de transporte marítimo do mundo têm contado em sua maioria com empréstimos bancários sob garantia de hipoteca para adquirir navios. Em alguns países, como o Brasil, onde o sistema bancário não tem tal estrutura ou preferiu não se dedicar ao setor, tende a haver maior participação do Estado para suprir esta carência.

2.4 PRODUÇÃO

A produção de uma balsa compreende três estágios: 1) o de processamento do aço/alumínio; 2) o de edificação dos blocos; e 3) o acabamento. O processamento compreende a recepção e estocagem do aço/alumínio, o corte e a conformação das peças, e por fim, a construção de cada bloco que irá compor a estrutura do navio. A fabricação dos blocos é realizada em oficinas fechadas localizadas próximas a carreira de lançamento. Com o transporte dos blocos até a carreira inicia-se a fase de edificação, onde os mesmos são posicionados e soldados a uma estrutura previamente montada, formando o casco e a estrutura do navio. O último estágio da produção ocorre no cais de acabamento, onde o navio permanece ancorado até sua conclusão. Esta etapa é dedicada principalmente à instalação das máquinas e equipamentos de navegação do navio.

Portanto, percebe-se que existe pouca tecnologia de ponta na maior parte das atividades de produção de um estaleiro, visto que os itens mais sofisticados são adquiridos de fornecedores. Nota-se que a complexidade da indústria naval reside na vasta quantidade e diversidade de materiais e processos necessários à produção, exigindo um enorme espectro de conhecimentos sofisticados em projeto e produção, mão-de-obra treinada, às vezes especializada em funções específicas, e, por fim, um gerenciamento bastante detalhado da produção.

A complexidade do processo produtivo, de montagemnão-seriada, revela a importância de se manter um fluxo contínuo de encomendas, que geram de escala e aprendizado através da redução de custos indiretos e da mão-de-obra direta gasta, refletindo maior produtividade e consequentemente preços e prazos menores, fundamentais no padrão de concorrência setorial.

Isso explica a constante necessidade por parte das empresas, da seriação da produção (especialização dos estaleiros em poucos tipos de embarcações) e da concentração setorial através de fusões e incorporações.

2.5 TECNOLOGIA

Considerada uma indústria de montagem com tecnologia média, a mudança tecnológica na indústria naval não requer grandes descobertas básicas, sendo suficientes quase sempre incrementos em técnicas conhecidas. A característica principal do processo de incorporaçãotecnológico desta indústria é que a s mudanças tem sido incrementais ao longo da história, tanto em relação ao projeto como produção. Quanto à incorporação de inovações, a indústria naval é considerada intensiva em escala, pelo fato das inovações envolverem o domínio de produção e fabricação de produtos também complexos. Isto explica certo monopólio tecnológico exercido pelos principais países produtores, evidenciado pelo fato de que, ainda que com a entrada de novos países na produção de navios nos últimos anos, a geografia de tecnologia relativa a navios permanece a mesma gerada na Europa, com exceção a emergência japonesa na tecnologia de produção. No entanto, vale observar que a difusão de tecnologia no setor é significante. Qualquer país tem acesso às ultimas tecnologias através da importação de equipamentos e/ou via licenciamento para produção local. Na indústria de navipeças, observam-se tentativas de condicionar a natureza da competição setorial, licenciando amplamente certa tecnologia para promover sua padronização. Dessa forma, podemos concluir que no que se refere as barreiras à entrada, as inovações tecnológicas têm, nesta indústria o papel de facilitar a geração de ganhos de escala às empresas inovadoras.

Atualmente, nota-se a necessidade cada vez maior de automação nas mais diferentes partes do estaleiro. Computadores são fundamentais para o gerenciamento de compras, estoque, planejamento, e especialmente na parte de projetos. A solda também está cada vez mais automatizada, além das atividades de corte e formatação de chapas, tubos, etc. A robotização também já atua na indústria naval, mas de forma limitada. Por enquanto é aplicada somente nos processos de solda e pintura em alguns estaleiros japoneses.

Nos últimos tempos, a preocupação tem recaído em tentativas de projetos que levem em consideração a redução do consumo de combustível. Os sistemas de controle e navegação também são constantemente aperfeiçoados, visando melhor navegabilidade e maior segurança, incorporando avanços na informática e nas telecomunicações. Com a tendência mundial para a utilização do transporte multimodal, surgem inovações que permitem maior facilidade na movimentação e arrumação da carga, como o aperfeiçoamento de guindastes próprios dos navios e da carga sobre rodas. E ainda, com as fortes pressões ambientais e as medidas necessárias para reduzir os danos causados ao meio ambiente, algumas modificações no próprio navio foram feitas, como a utilização do casco duplo para os navios petroleiros.

2.6 TIPOS DE EMBARCAÇÕES

A indústria naval do Amazonas é referência na fabricação de navios gaseiros (embarcação de construção especial adequado ao transporte de gás liquefeito de petróleo), balsas gaseiras, balsas graneleiras, balsas petroleiras, comboios ro-ro, estruturas portuárias, empurradores e rebocadores (barcos projetados para empurrar, puxar e rebocar barcaças ou navios em manobras delicadas) e navios de turismo. Também fabricam navios-escola, ambulanchas (viatura aquática equipada especialmente para transportar enfermos), navios recreios (navio de passeio), catamarãns (embarcação desportiva a vela feita com dois cascos), toda a linha náutica de pequenos, médios e grandes iates, lanchas de passeios, voadeiras (embarcação movida a motor com estrutura e casco de metal, geralmente alumínio) e canoas em geral de alumínio e fibra de vidro.

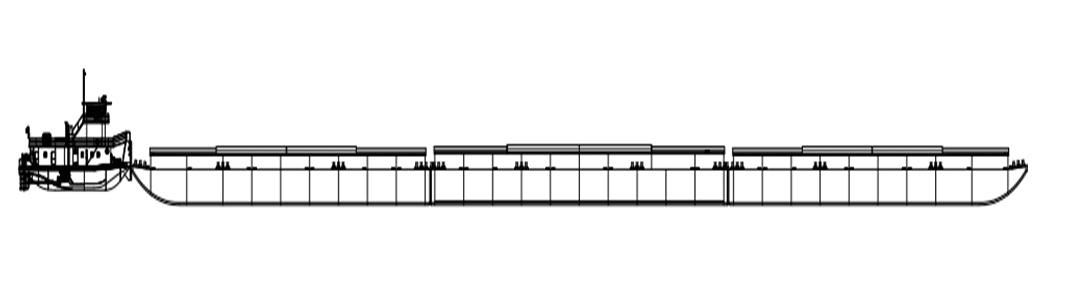

Figura 3 – Formação de comboio graneleiro

A produção atual do estaleiro Beconal é focada em balsas graneleiras (utilizadas para transportar carga de grãos) de modelo Racked e Box. Suas diferenças estão somente na forma da proa: a Balsa Racked é curvada para melhor hidrodinâmica, pois são colocadas na proa e na popa dos comboios; a Balsa Box tem forma de paralelepípedo, pois são posicionadas no centro do comboio, gerando um produto altamente padronizado. Um comboio pode ser formado por 6 a 24 balsas. Os dois tipos de balsas têm as seguintes dimensões: 62m de comprimento, 12m de largura, 4,4m de pontal. São fabricados também os empurradores que são utilizados para empurrar as balsas levando-as ao seu destino final.

2.7 TRANSPORTE DE CARGAS DE GRANÉIS SÓLIDOS

Para Barros (Valor Econômico, 2014), por conta das más condições da principal estrada que liga Mato Grosso ao Pará, principalmente na época de chuva na Amazônia que coincide com o período de escoamento da safra de soja da região Centro-Oeste, a mais importante do país. Por esse e outros motivos os grãos plantados na região não podem ser transportados pela BR-163, que liga Cuiabá a Santarém, e atravessa o país nos portos de Santos (SP) e Paranaguá (PR) para embarque ao exterior, num percurso mais longo, caro e congestionado.

Com a inauguração de uma estação fluvial de transporte de cargas e um terminal portuário da Amazônia, baseado em um novo projeto de escoamento chamado “Terfron” – Terminais Portuários Fronteira Norte, a Bunge do Brasil, uma empresa global e integrada de agronegócio, criará corredores logísticos intermodais do país formados pela BR-163 e pela hidrovia Tapajós – Amazonas com investimento próprio de R$ 700 milhões.

Nos próximos anos, o setor ligado a agronegócios deverá investir somente em instalações de terminais, comboio de balsas graneleiras e empurradores para o transporte no rio Tapajós. Com isso, a saída de grãos será através do Norte para o exterior conforme a figura a seguir, viabilizando economia e lucratividade.

Figura 4 – Trecho previsto SINOP/SANTARÉM

Com essa decisão e o aumento da produção de soja, a demanda por fabricação de embarcações para transporte de granéis sólidos está aumentando significativamente no mercado, principalmente na região Norte. Faz-se necessário, portanto, que os estaleiros invistam com urgência em mudanças de processos para redução de prazo de entrega das balsas e empurradores.

Os portos da região Norte brasileira tornaram-se as principais opções para escoar grãos do Mato Grosso no qual é responsável por 28% da área cultivada do país.

3. MATERIAIS E MÉTODOS ADOTADOS

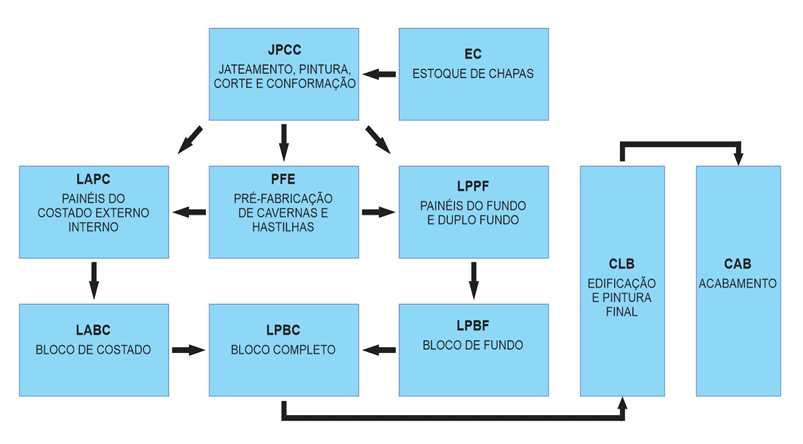

Para obter a mais adequada organização de produção, foi necessário primeiramente identificar as características principais do produto e como os processos utilizados durante a construção de uma embarcação poderiam ser otimizados. Na construção naval, utilizamos três métodos produtivos, o de edificação de ‘produto marítimo’, a produção baseada em tecnologia de grupo, e por fim a produção em série de embarcações semelhantes. O primeiro método exige que a gerência da operação seja integralmente orientada ao projeto. Assim sendo, esse método se torna utilizável em projetos complexos e com alto grau de customização do produto, tornando impraticável manter um sistema de produção fixo e padronizado. Esta tecnologia de produção é aplicada para construção de plataformas de petróleo e grandes instalações marítimas, e demandam um sistema de construção totalmente dedicado. A tecnologia de grupo tira proveito do alto grau de similaridade entre os produtos que compõe a maioria das embarcações, obtendo ganho de escala e mais produção nas etapas de produção intermediárias. No caso do estaleiro modelado, utilizaremos o conceito de produção em série devido às características específicas deste produto e a alta demanda mercado. O processo é dividido em três etapas: o processamento da matéria-prima, a edificação dos blocos e o acabamento.

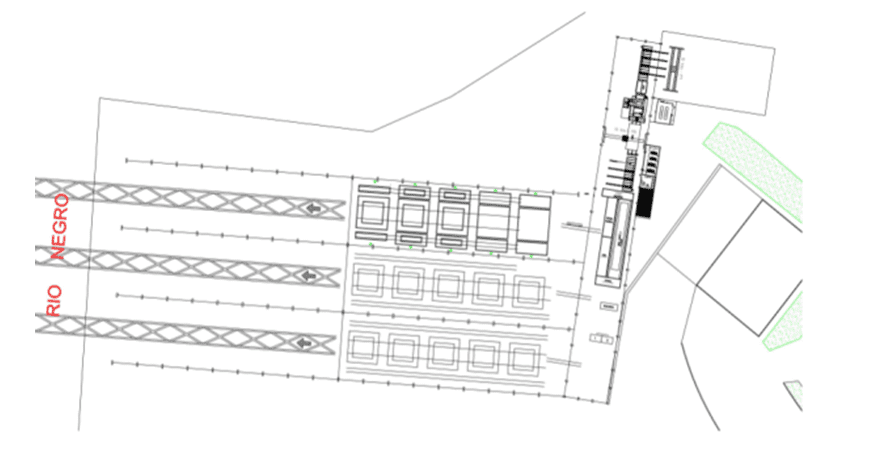

O arranjo do estaleiro foi organizado para ser o mais compacto possível, de maneira a reduzir as distâncias percorridas pelos subprodutos ao longo da produção.

Figura 5 – Arranjo esquemático da produção

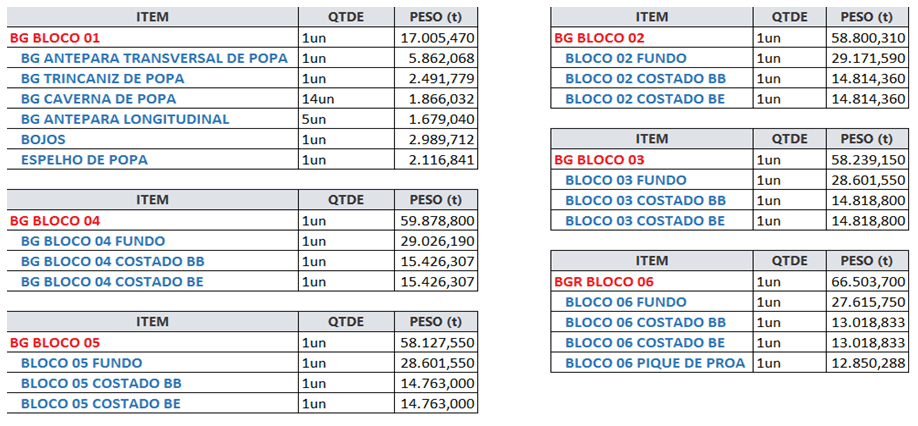

Após identificar os processos construtivos que serão empregados, foram identificados os subprodutos da balsa para que fosse determinada a capacidade de cada unidade produtiva. Nessa etapa foi utilizada uma balsa graneleira modelada no programa Inventor. As principais características da balsa adotada podem ser observadas na tabela a seguir:

Tabela 1 – Características da Balsa

| Especificações | Dimensões | Unidade |

| Tipo | Graneleira | – |

| Capacidade | 2.530,183 | t. |

| Comprimento | 62,000 | m |

| Boca | 12,000 | m |

| Pontal | 4,400 | m |

| Calado | 4,084 | m |

| Peso Leve | 345,814 | t. |

| Deslocamento | 2.875,997 | t. |

Fonte: O próprio autor.

Para modelagem do layout foi considerada a construção da balsa dividida em seis blocos, seguem as descrições dos mesmos com os respectivos subprodutos que os compões:

Tabela 2 – Características dos Blocos que compõe a balsa

Figura 6- Ilustração de um bloco completo

Foram então definidos os setores produtivos e quais componentes serão fabricados em cada um deles, esta etapa nos permitirá definir os pesos dos materiais a serem movimentados e processados em cada instalação do estaleiro, que será a base para verificação de capacidade de cada oficina produtiva. A divisão dos subprodutos:

Tabela 3 – Divisão de subprodutos por oficina

| SETOR | PESO (t/Balsa) | COMPONENTES PROCESSADOS |

| Máquina de Jateamento e Pintura | 345,814 | Chapas e perfis |

| Máquina de marcação e corte | 303,265 | Chapas |

| Guilhotina | 55,613 | Chapas planificadas para dobra |

| Dobradeira | 41,866 | Hastilhas, Perfis de abas desiguais |

| Pré-Fabricação | 22,004 | Reforçadores internos |

| Linha auxiliar be (costado) | 72,841 | Blocos do Costado BE |

| Linha auxiliar bb (costado) | 72,841 | Blocos do Costado BB |

| Linha principal (fundo) | 143,017 | Blocos do Fundo |

| Carreira de lançamento | 7,852 | União por soldagem dos blocos |

| Cais de acabamento | 27,259 | Instalação das tampas |

Fonte: O próprio autor.

Tabela 4 – Taxa de produtividade por oficina

| SETOR | PESO (t/Balsa) | TAXA (t/h) | TAXA % |

| Máquina de Jateamento e Pintura | 345,814 | 4,473 | 100,00% |

| Máquina de marcação e corte | 303,265 | 3.923 | 87,70% |

| Guilhotina | 55,613 | 0,719 | 16,08% |

| Dobradeira | 41,866 | 0,542 | 12,11% |

| Pré-Fabricação | 22,004 | 0,285 | 6,36% |

| Linha auxiliar be (costado) | 72,841 | 0,942 | 21,06% |

| Linha auxiliar bb (costado) | 72,841 | 0,942 | 21,06% |

| Linha principal (fundo) | 143,017 | 1,850 | 41,36% |

| Carreira de lançamento | 7,852 | 0,102 | 2,27% |

| Cais de acabamento | 27,259 | 0,353 | 7,88% |

Fonte: O próprio autor.

A capacidade produtiva do estaleiro foi definida pela demanda de 46 balsas anuais, o que gera uma necessidade de processamento de aço de 15.907 toneladas por ano, considerando a balsa padrão e dois turnos de trabalho, num total de 254 dias úteis e 16 horas diárias, será necessária uma capacidade produtiva de 4,47 toneladas por hora de trabalho para alcançar a meta anual, aproximadamente 62,62 toneladas por dia. Com esses valores podemos definir as taxas produtivas de cada oficina:

4. RESULTADOS E DISCUSSÕES

4.1 NECESSIDADE DE MODERNIZAÇÃO

O estaleiro BECONAL, Bertolini Construção Naval da Amazônia LTDA foi criado no ano de 2005 pela empresa Transportes Bertolini LTDA, para atender a sua demanda de produção de balsas e empurradores. Motivado pelos frequentes atrasos nas entregas das embarcações e também pela baixa qualidade de fabricação dos estaleiros da região. O estaleiro iniciou suas atividades com uma modesta infraestrutura planejada para a construção de apenas 3 embarcações ao ano, o que corresponde a uma média de processamento de aço de aproximadamente 93 toneladas ao mês. Trabalhando ao céu aberto e sujeita a todas as intempéries climáticas, fator de alta relevância, considerando os altos índices pluviométricos da região.

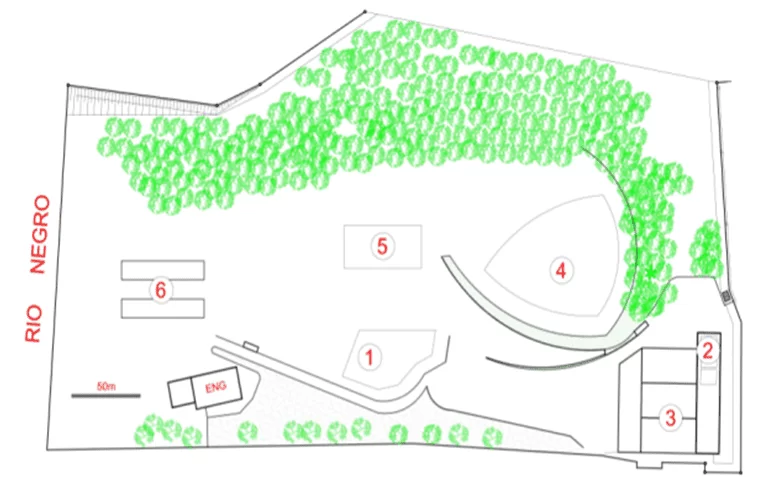

Figura 7 – Foto aérea do estaleiro Beconal em 2009

Sem um Layout produtivo definido, muitos gargalos eram observados ao longo do processo produtivo. A excessiva, porém necessária movimentação de peças na produção das embarcações se tornava um grande problema, uma vez que as estações de trabalho não eram localizadas em um arranjo otimizado, obrigando as partes e peças da embarcação a percorrerem grandes distâncias para a realização das etapas de fabricação. Esta situação também era agravada pelo fato dessas partes e peças serem grandes e pesadas, da ordem de aproximadamente 6 a 8 toneladas e seu manuseio requerer a utilização de grandes maquinários.

Figura 8 – Montagem do fundo (método artesanal)

Essas movimentações de grandes peças eram bastante críticas, pois na maior parte das vezes causavam avarias nas peças, ocasionando desperdício de material e tempo de retrabalho. Os sistemas de produção empregados no início das atividades do estaleiro eram obsoletos, inviabilizando assim uma resposta capaz, considerando as crescentes exigências do mercado. Por esse motivo, foram desenvolvidas alternativas aos sistemas de produção empregados. Foi necessário investir em pesquisas, infraestrutura e equipamentos na área dos sistemas de produção, para que pudesse satisfazer as exigências do mercado.

4.2 PROBLEMAS COM LAYOUT DO ESTALEIRO

As estações de trabalho do estaleiro eram dispostas de maneira não sequencial, e com grandes distâncias entre si, não promovendo um fluxo produtivo. O processo produtivo do estaleiro BECONAL iniciava-se no recebimento e armazenamento da matéria prima no pátio de chapas, que era localizado num ponto central da planta, representada pelos setores 1 e 5 da figura 13. Seguindo a ordem do processo produtivo, as chapas eram transportadas para a próxima etapa do processo que é o tratamento da superfície no setor de número 4, esse processo era feito com jateamento abrasivo proveniente de areia, que mais tarde passaria a ser proibido devido à nocividade ao ser humano. Mais um processo muito crítico dentro desta linha de montagem, pois assim que o jateamento é feito na chapa de aço, a pintura deve acontecer imediatamente, tendo em vista que esse processo serve para retirar as impurezas da chapa, e a pintura serve para proteção, como era mais um processo realizado ao tempo, o retrabalho era praticamente uma constante nessa etapa do processo, devido as constantes chuvas em determinadas épocas do ano de Manaus.

Figura 9 – Layout estaleiro Beconal

Após o tratamento superficial e a pintura, as chapas eram movimentadas para o setor de corte e dobra, onde começavam a ser processadas as peças para a construção da embarcação, representada pelo setor de número 2. Nesse setor as chapas de aço eram grosseiramente limpas, e os desenhos das peças eram riscados nas chapas, criando assim uma delimitação de onde as chapas deveriam ser cortadas e dobradas para que as peças e perfis começassem a ter forma. Esse aproveitamento e delimitação das peças eram feitos por humanos, levando sempre em conta seu bom senso, fato esse que fazia com que houvesse muito desperdício de matéria prima com as sobras das chapas e o mau aproveitamento usado na delimitação dos desenhos. Após esse processo, começava a montagem dos painéis no setor 3 denominado Pré-Fabricação, esse material seria usado na montagem final da embarcação, onde as peças cortadas e dobradas eram unidas com outras chapas de aço, formando assim peças que eram chamadas de painéis, que posteriormente, seriam unidos com a estrutura da embarcação que já se encontrava em fabricação na área de edificação representada pelo setor 6. Um ponto de impacto muito relevante nesse processo é que as chapas, primeiro eram transportadas para a zona de corte e dobra em seguida as peças eram transportadas para outra área de montagem, onde novas chapas que seriam unidas com os perfis já cortadas e dobradas também já haviam sido transportadas e após um processo de soldagem, termos um painel pronto.

Figura 10 – Montagem dos Costados (método artesanal)

Esse painel já montado e com todos os seus componentes soldados, passava agora por mais uma delicada sessão de transporte para que fosse levado até a zona de edificação, para então ser unido primeiramente na estrutura da embarcação que já estava em montagem e posteriormente com outro painel. Esse processo de transporte, além de desperdiçar muito tempo, fazia com que houvessem pequenas e às vezes grandes avarias, gerando retrabalho e algumas vezes até perda total em uma peça já fabricada e pronta para o uso.

Figura 11 – Içamento de painel para soldagem na estrutura

Paralelo à fabricação dos painéis, o processo de montagem do “esqueleto” da embarcação acontecia, que consistiam em estruturas que seriam amarradas aos painéis posteriormente, e nesse caso a matéria prima, que eram as chapas de aço, faziam um caminho totalmente ao inverso do que foi citado anteriormente. As chapas de aço eram transportadas para o setor de corte e dobra como já citando e as peças depois de dobradas e cortadas, atravessavam praticamente toda a planta do estaleiro até o setor de edificação de estrutura, onde começava o processo de montagem do que chamamos de esqueleto da embarcação. Esse processo era muito demorado, uma vez que compreendia toda a montagem do corpo da embarcação, e como isso acontecia a céu aberto, e sujeito ao clima amazônico, acabava virando um gargalo para seu processo anterior que era a montagem dos painéis, pois sem o esqueleto pronto, não havia como instalar o painel que acabara de ser fabricado. Esses processos mediante a todos esses retrabalhos por acidentes, naturais ou não, faziam com que todo o processo para construção de uma embarcação levasse em torno de 6 meses para ser concluído.

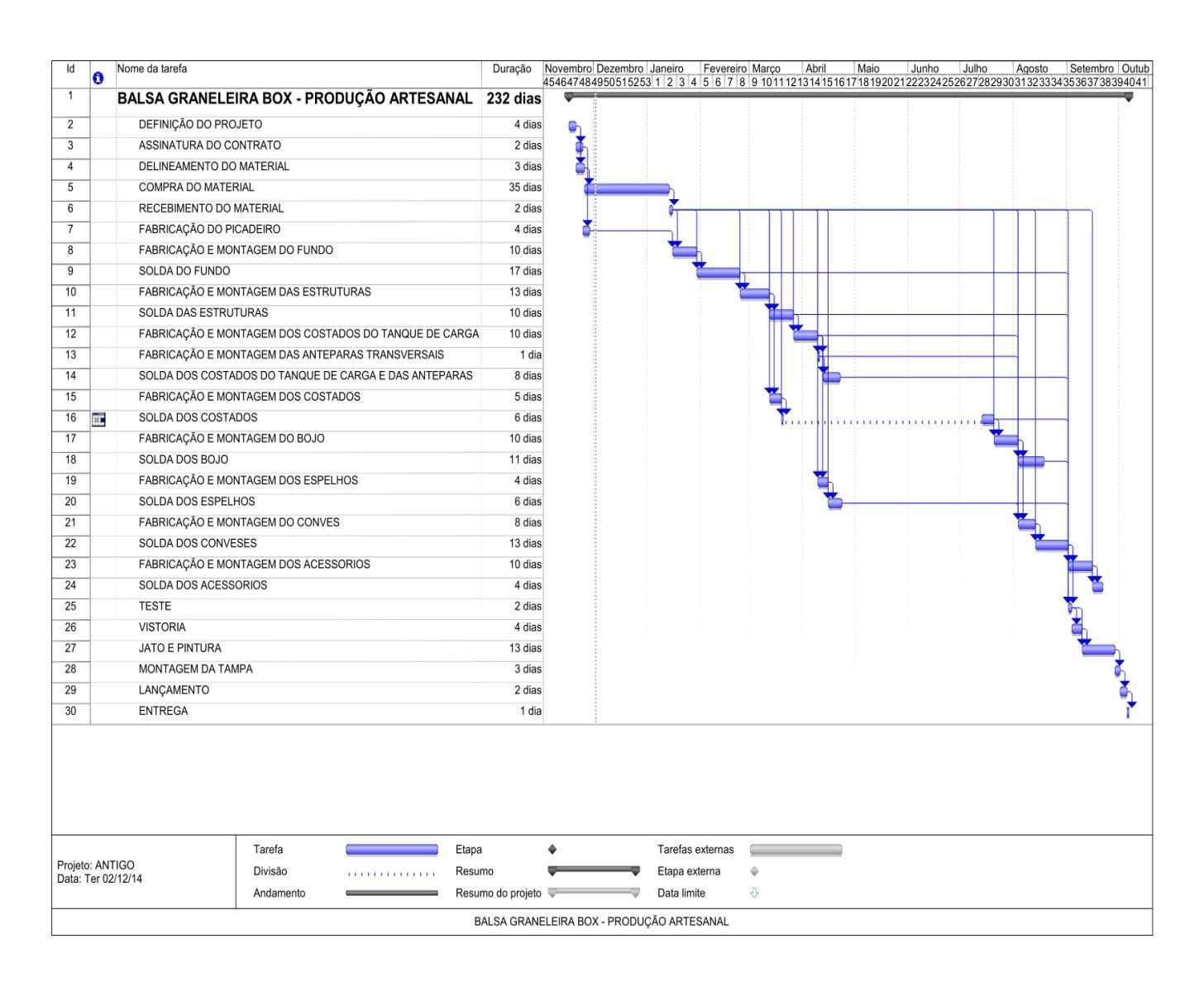

Figura 12 – Cronograma de entrega no modo artesanal

4.3 A PRODUÇÃO CELULAR E NOVO LAYOUT DO ESTALEIRO

Uma das principais metas para a determinação do novo arranjo do estaleiro era a redução da logística interna para as etapas de produção. Para isso, o novo layout foi projetado adotando os conceitos básicos da produção celular, que se baseia na Tecnologia de Grupo, por meio da formação de famílias de peças e células de manufatura. De acordo com Chiavenato (Introdução à Teoria Geral da Administração – 9ª ed. 2014) A família de peças é constituída por aquelas que possuem características e atributos similares, sejam de forma geométrica e/ou de processos de fabricação. A célula de manufatura é constituída por um agrupamento de máquinas e/ou equipamentos capazes de processar uma dada família de peças. Podemos observar também que as principais vantagens da manufatura celular são: menor ciclo de fabricação, redução de setup, redução em transporte e movimentação, fluxo de fabricação simplificado, controle de produção simplificado, redução de refugos e retrabalhos, melhoria da qualidade, menor número de operadores e menores custos. Dessa forma, o layout deveria tornar as estações de trabalho o mais próximo possível umas das outras e seguindo um fluxo produtivo linear. Com base no acima exposto, o estaleiro precisou formatar seu chão de fábrica para um formato similar ao de uma linha de produção, onde as estações de trabalho realizam atividades determinadas e organizadas por categorias, assim cada trabalhador tinha uma atividade programada e que não variava de projeto para projeto, mesmo que o estaleiro recebesse uma encomenda de outro tipo de embarcação.

Figura 13 – Novo layout do estaleiro

Juntamente com a introdução desse novo layout, houve também investimentos na infraestrutura do estaleiro, com a construção 2 galpões com uma área aproximada de 16.700m² cobertos, 3 carreiras de lançamento de embarcações e maquinários que otimizaram muito a produção como, por exemplo, máquina de corte e dobra de peças, máquina de tratamento de superfície e a máquina de corte CNC.

4.3.1 PROCESSO DE TRATAMENTO SUPERFICIAL E PINTURA

Na indústria de construção naval, assim como em qualquer outra indústria de processamento de metais, o tratamento de superfície e pintura é considerado uns dos pontos mais críticos no processo de produção, pois pode comprometer totalmente a qualidade do produto ofertado, uma vez que é a tinta que protege o metal do contato com o oxigênio do ar, reação esta que promove a perda de elétrons para meios oxidantes conhecidas como corrosão. Na decapagem por jato abrasivo, popularmente chamada de jateamento, é propulsionado um fluxo de material abrasivo contra a superfície da chapa em alta velocidade, de maneira a erodir a superfície, removendo contaminantes e tornando-a rugosa, proporcionando perfil de ancoragem para máxima fixação da tinta.

Figura 14 – Tratamento superficial por jato de areia

Na decapagem química, as chapas de aço são imersas em uma solução composta principalmente por ácido fosfórico, para a remoção das impurezas e da carepa de laminação. Neste processo, cuidados adicionais devem ser conferidos à operação, devido à periculosidade do manuseio de produtos químicos. Durante décadas, o jato abrasivo com areia foi amplamente utilizado para o tratamento de superfície em estaleiros do mundo inteiro, no entanto, após frequentes relatos de afastamentos de trabalho por motivo de doença, estudos indicaram a inalação do pó de sílica, elemento presente na areia do jateamento causava uma doença irreversível e incurável chamada Silicose. O estaleiro BECONAL optou por adquirir a máquina de tratamento de superfície e pintura por jato abrasivo devido a sua facilidade de operação e menor risco comparado ao processo de decapagem química e o processo automatizado apresentarem considerável aumento na capacidade produtiva da empresa, uma vez que toda a matéria prima (chapas) deve ser submetida a este processo antes de ser processada.

Figura 15 – Máquina de Jateamento e pintura

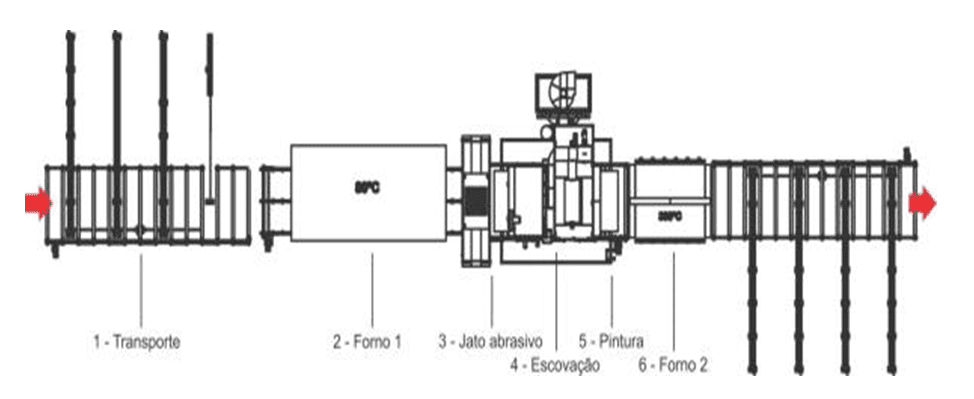

O equipamento escolhido foi o modelo DC-3001-6.22 produzido pela CMV Construções Mecânicas, um investimento da ordem de R$1.850.000,00 e seu processo de tratamento de superfície e pintura realizado no estaleiro BECONAL é composto por 6 etapas com capacidade de processar uma chapa 2,5m de largura e 12m de comprimento em aproximadamente 8 minutos.

Figura 16 – Vista em planta da máquina de jateamento e pintura

A capacidade de processamento de chapas desse equipamento exprime diretamente o volume de aço processado pelo estaleiro, uma vez que todas as chapas de aço devem ser pintadas antes de iniciar qualquer beneficiamento. Para a determinação do índice de capacidade de pintura de chapas, bastou-se apenas coletar os registros de requisições de chapas por período. À medida que o estaleiro se tornava mais eficiente no seu processo produtivo, a demanda por matéria prima aumentava, tornando o processo de pintura bastante crítico, pois qualquer falha no fornecimento de chapas pintadas parava o processo subsequente. Para garantir que o abastecimento de chapas se mantivesse, procedimentos de manutenção foram aprimorados para acompanhar a nova demanda.

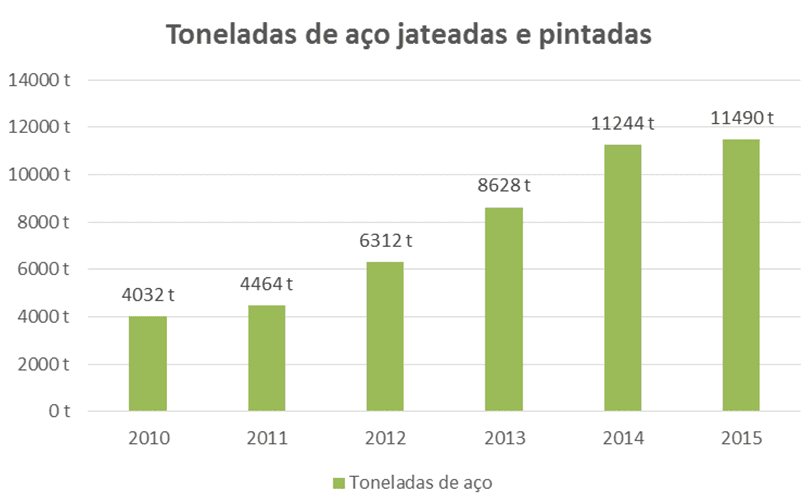

Gráfico 1 – Toneladas de aço jateadas e pintadas

O gráfico acima demonstra a curva de aprimoramento x aumento da capacidade produtiva do estaleiro, baseado na quantidade de chapas jateadas e pintadas ao longo do período de 2010 e 2015.

4.3.2 CORTE E MARCAÇÃO COMPUTADORIZADA

Para qualquer empresa, conseguir produzir o mesmo produto consumindo menos matéria prima significa obter um lucro direto, líquido, sem nenhum processo envolvido e por essa razão, obter o mínimo de ganho nesse sentido representa muito para a receita total. Uma fase que foi considerada crítica e que foi levada em consideração nas mudanças do processo produtivo do estaleiro foi o processo de cortes em chapas planas. Como já citado anteriormente, esse processo era realizado manualmente e o aproveitamento da chapa não era otimizado, gerando grandes desperdícios, tanto das zonas não utilizadas da chapa, quanto nas peças, que por serem produzidas manualmente, não seguiam um padrão, fazendo com que algumas peças não conseguissem se encaixar no local de destino devido à falta de precisão e possuir um baixo nível de acabamento. Dessa forma, controlar o nível de desperdício era uma tarefa bastante difícil, pois não havia detalhamento específico de projeto para a determinação dos planos de cortes. Isso causava desordem no aproveitamento de cada unidade de chapa de aço, chapas que poderiam ser aproveitadas em outros projetos eram descartadas por não terem sido devidamente catalogadas, e também devido à conveniência de utilizar uma nova unidade de chapa para a fabricação de peças ao invés de procurar algum retalho para ser aproveitado.

Figura 17 – Pilha de sucata

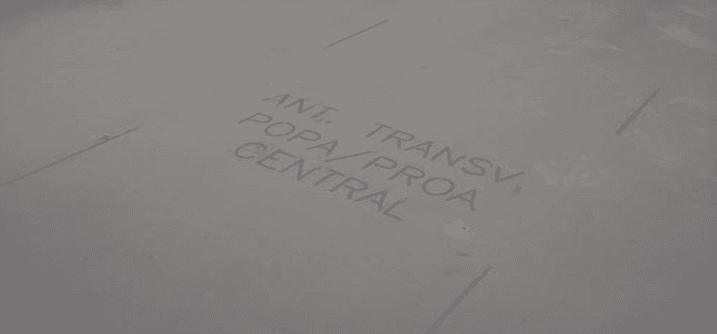

Esse problema foi resolvido com a aquisição de duas máquinas de corte CNC a plasma, que utiliza códigos de comando numérico para a orientação do corte, possuindo precisão de 1 mm a cada 10 metros. O processo consiste em gerar um programa de corte, com as instruções de coordenadas necessárias, para a máxima otimização das chapas. Recursos adicionais foram conferidos ao equipamento adquirido pelo estaleiro Beconal, um deles é a possibilidade de realizar cortes com chanfro, uma vez que de acordo com as especificações de soldagem do projeto, algumas uniões de chapas precisam ter acabamento especifico para a soldagem final. O segundo recurso adicional é a possibilidade de realizar impressões “ink jet”. Este recurso permite gravar instruções, marcações que serão utilizadas nos processos de montagem facilitando consideravelmente esta etapa, podendo até deixar de utilizar equipamentos de medição para o posicionamento dos elementos, uma vez essas marcações serão feitas pela máquina CNC, dessa forma aumenta-se ainda mais a qualidade e a confiabilidade do produto final, uma vez que as marcações são imputadas por computador.

Figura 18 – Máquina de corte CNC

Figura 19 – Marcação INKJET

Fora investido um total de R$ 1.800.00,00 na aquisição das máquinas de corte a plasma, ambas com capacidade de corte a chanfro e marcação com INK JET, processos estes que proporcionam ganhos nos setores de solda e montagem. Após a implantação da máquina de corte, a apuração do índice de descarte passou a ser feita de forma automática, através do software de produção de planos de corte.

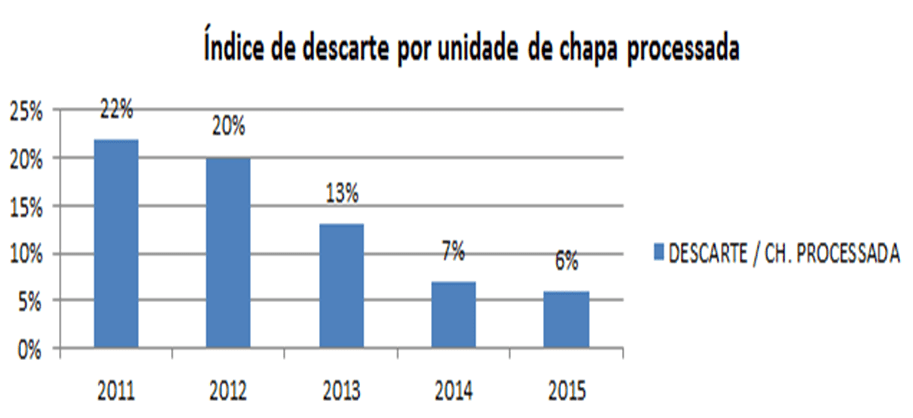

Gráfico 2 – Descarte por unidade de chapa

A redução dos índices de desperdício (ID) de matéria prima foi dada de forma gradual, pois mesmo com a implantação da tecnologia de corte, alguns ajustes ainda precisavam ser feitos, como por exemplo: o setor de engenharia agora adquiria uma nova atribuição e o corpo técnico do estaleiro precisava aumentar. O estoque atual de chapas necessitava de ajustes, pois nem todos os tamanhos de chapas disponíveis no estaleiro atendiam ao melhor aproveitamento calculado pelo setor de engenharia. Como na ocasião da implantação do referido equipamento, o estaleiro possuía um estoque elevado de matérias primas, essa redução foi observada ao longo dos três anos seguintes.

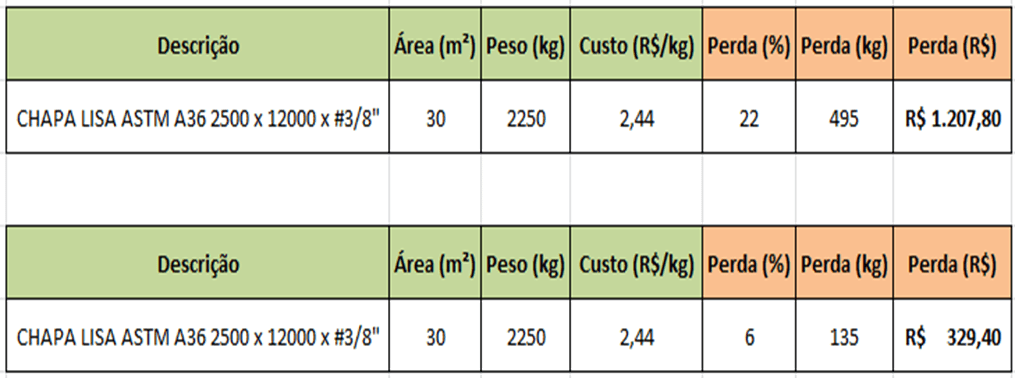

Podemos observar o tamanho do resultado financeiro proporcionado pela aquisição deste equipamento, através de um cálculo simples a seguir:

Tabela 3 – Representação do volume descartado em reais

Na tabela acima, vemos quanto custa o descarte de aço por unidade de chapa para o estaleiro, no período anterior e posterior à implantação da máquina de corte CNC, respectivamente. Se considerarmos que uma balsa do tipo graneleira, principal produto fabricado pela empresa possui uma média de 148 unidades de chapa, podemos estimar um lucro de aproximadamente R$ 130 mil reais por produto.

4.3.3 SOLDAGEM EM AMBIENTE CONTROLADO

A soldagem é a etapa principal no processo produtivo, pois corresponde a maior parte dos insumos empregados na construção de uma embarcação. Garantir que não haja falhas nos processos de soldagem requer diversos cuidados e conciliar o sucesso desta etapa a uma produtividade satisfatória é uma tarefa que envolve o comprometimento de outros setores da produção. Com a implantação da máquina de corte CNC, os cortes precisos realizados pelo equipamento conferiram uma qualidade superior à união de chapas, garantindo maior qualidade no filete, reduzindo as falhas de execução e retrabalhos. Um elemento complicador no processo de soldagem é a realização da atividade em ambientes abertos, pois a soldagem não pode ser realizada sob chuva e a presença de ventos fortes afeta diretamente a qualidade do filete de solda, pois interferem na manutenção da atmosfera da poça de fusão.

Figura 20 – Processo de soldagem a céu aberto

Paralelamente, o estaleiro adotou um novo método de soldagem para aumentar a capacidade de produção. A adoção do método de soldagem automatizado por arco submerso (SAW) permitiu ganhos consideráveis nas médias de consumo de insumos de solda. Uma vez que utiliza arames de solda com diâmetros maiores e melhores controles sobre os parâmetros de soldagem. Para mensurar a produtividade dos soldadores, o estaleiro optou por registrar as retiradas de solda do almoxarifado por cada soldador. Assim estabeleceu-se o indicador de consumo de solda por soldador, verificado mensalmente.

Figura 21 – Processo de soldagem automatizada em ambiente controlado

Com o investimento estimado em R$ 18.000.000,00 do grupo Bertolini na construção de um galpão para acomodar seu novo estaleiro, as atividades ficaram concentradas em um ambiente interno, o que proporcionou melhorias consideráveis na qualidade da solda, pois a chuva e os ventos deixam de afetar a soldagem, como já mencionado anteriormente. Uma vez que todas as atividades fabris agora estão concentradas, pode-se determinar um arranjo operacional baseado em manufatura celular, aplicando técnicas de arranjo físico celular que podem ser utilizadas para facilitar e melhorar o fluxo de materiais no processo. Em um sistema de manufatura celular, os postos de trabalho são dispostos de forma a permitir uma maior aproximação física possível entre os postos à jusante e a montante, respectivamente, reduzindo os deslocamentos e permitindo que um mesmo operador possa efetuar várias operações diferentes, com um deslocamento mínimo de peças. Com a máquina de corte CNC, a precisão e qualidade das arestas das chapas aumentaram significativamente, permitindo realizar uma soldagem mais precisa e diminuindo o retrabalho e desperdício de insumos.

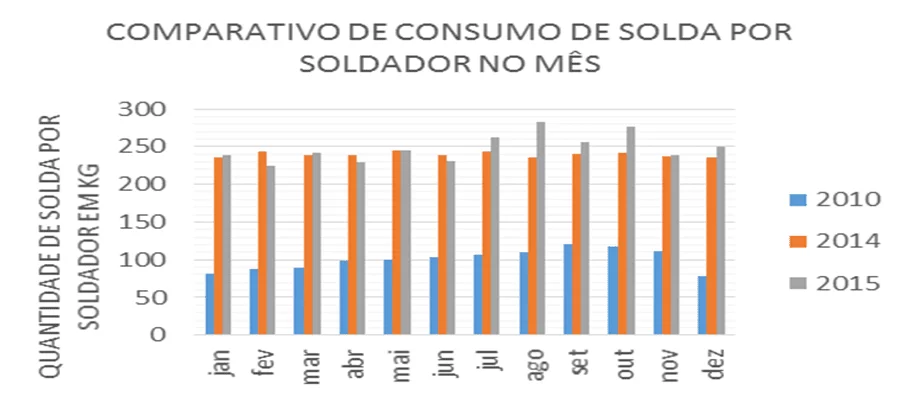

Gráfico 3 – Comparativo de consumo de solda

O gráfico acima reflete perfeitamente o quanto as intempéries afetavam diretamente o desempenho das atividades fabris do estaleiro, pois sempre que chovia, todas as atividades precisavam ser interrompidas. Mesmo após a chuva parar, levava-se muito tempo para reiniciar as atividades, pois as chapas de aço continuavam molhadas e o processo de soldagem não podia ser executado. Com as atividades sendo realizadas totalmente em ambiente fechado, as chuvas e os ventos fortes passaram a não afetar mais os processos produtivos, eliminando as paradas e os tempos improdutivos.

4.4 GANHOS PRODUTIVOS

4.4.1 INDICADOR DE AÇO PROCESSADO X FUNCIONÁRIOS

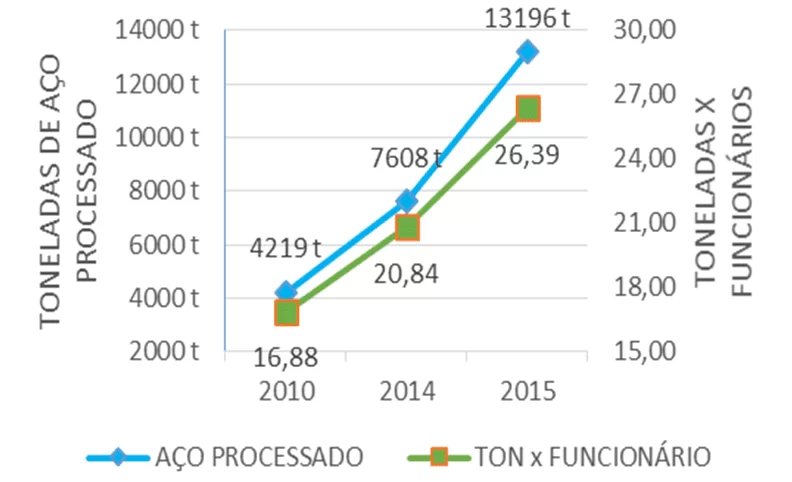

O indicador de tonelada de aço processada x funcionários permite enxergar, de fato, a produtividade realizada pelo estaleiro. Pois medir somente o volume de aço processado não garante conhecer sua capacidade produtiva, ao passo que cruzar os dados de tonelada de aço processada com o número de funcionários, pode demonstrar que o estaleiro pode fabricar uma mesma embarcação utilizando uma menor quantidade de mão de obra, se medidas forem adotadas. Com a automatização de alguns processos, a solda passou cada vez menos ser realizada em espaços confinados, devido aos novos métodos de construção por blocos, aumentando a qualidade da solda aplicada, e diminuindo os retrabalhos.

O indicador de toneladas de aço processada por funcionários, permite avaliar de uma forma direta, a produtividade e eficiência da empresa, pois, ao observar apenas o volume processado de aço no período, não é possível mensurar a eficiência do estaleiro. Apenas quando se cruza o total de funcionários da empresa ao volume de aço processado é possível analisar o quanto se pode produzir com cada unidade de funcionário. Esse número é relativo e não representa de fato o que cada funcionário produz, uma vez que são considerados também os funcionários da administração, que participam indiretamente da atividade. No ano de 2010, o estaleiro processou 4.219 toneladas de aço e possuía 250 pessoas no seu quadro de funcionários, isso resulta num índice de 16,88 toneladas por cada funcionário por ano. Já no ano de 2015, foram processadas 13.196 toneladas de aço e 500 funcionários estavam registrados na empresa, garantindo assim um índice de 26,39 toneladas por funcionário neste período. Com esses resultados, podemos observar que houve uma evolução de 56,33% na eficiência produtiva do estaleiro, onde relativamente cada funcionário agora produz cerca de 9,51 toneladas a mais no ano.

Para a obtenção deste indicador, bastou-se apenas utilizar os indicadores de processamento da máquina de tratamento de superfície e pintura com os dados de registro dos funcionários, obtidos no setor de departamento pessoal da empresa. O gráfico demonstra que o estaleiro em 2010 produzia 16,88 toneladas de aço processado por funcionário e que no ano de 2015, cada funcionário produziu o equivalente a 26,39 toneladas de aço processado.

Gráfico 4 – Aço processado X funcionários

4.4.2 AUMENTO DA CONSTRUÇÃO DE BALSAS E INVESTIMENTO ESTIMADO

Podemos observar a evolução do estaleiro ao longo dos anos na construção e entrega de balsas graneleiras conforme o seguinte gráfico, elaborado com dados fornecidos pela Bertolini referentes aos faturamentos de obras anuais.

Gráfico 5 – Balsas entregues ao longo dos anos

Esse gráfico demonstra o imenso salto construtivo obtido pelo estaleiro com o início das operações dentro do novo estaleiro, iniciadas no final de 2013 e o resultado das evoluções obtidas com a aquisição das máquinas de corte a plasma no ano de 2014, somando um investimento total de aproximadamente 30 milhões de reais, sendo este 18 milhões na construção do galpão e 12 milhões em equipamentos, incluindo pontes rolantes, carros de transporte, máquinas de solda, equipamento de jateamento e pintura, máquinas de corte a plasma, entre outros.

Figura 22 – Estágio final da construção do novo estaleiro

Figura 23 – Linha de produção pronta

CONCLUSÃO

Aplicando os processos descritos nesse trabalho o estaleiro resolveu seus problemas internos de logística, diminuindo ao máximo as movimentações de peças que se faziam necessária em seu layout antigo, que acabava gerando desperdícios e retrabalhos. As análises dos indicadores produtivos do estaleiro também mostram o avanço alcançado com a implementação dos novos processos e equipamentos. Esse trabalho foi elaborado com base em pesquisas feitas no próprio estaleiro e mostra números reais do salto alcançado com o novo método de construção adotado e o investimento em tecnologia e infraestrutura, que comprovam a viabilidade dos processos implantados, com os ganhos obtidos. O indicador de desperdício de chapa (sucata), mostra a evolução obtida em função dos anos e em relação a ajustes feitos nos projetos, e nos processos, que geram lucros diretos ao estaleiro. Um dos maiores saltos obtidos foram no processo de tratamento de superfície com a automatização do processo e o trabalho abrigado, dentro de galpões, num dos processos que costumeiramente vem a ser o gargalo dos estaleiros. Este processo que chegava a levar dias e poderia ser repetido por diversas vezes até se obter o resultado desejado, hoje em dia é feito em torno de 8 minutos e sem o mínimo de retrabalho. Todos esses investimentos em um novo estaleiro e adoção de novos processos, estimando em 30 milhões de reais, se justifica pelo ganho produtivo obtido pelo estaleiro que elevou sua participação no mercado de fabricação de embarcações em Manaus de 11 balsas em 2010 para 34 balsas em 2015, com expectativa de entrega de 46 balsas em 2016, um ganho de 418% se comparado ao período anterior a modernização, consagrando a empresa no mercado cada vez mais competitivo.

REFERÊNCIAS

ANTAQ – Informativo Trimestral da Superintendência de Navegação Interior – http://portalamazonia.com/detalhe/noticia/mais-de-90-da-economia-do-amazonas-dependem-dos-rios/ Acesso em: 10/05/2017

http://www.agricultura.gov.br/comunicacao/noticias/2017/01/volume-exportado-de-soja-em-grao-milho-cafe-frango-e-celulose-bate-recorde-em-2015 Acesso em: 10/05/2017

BARROS, BETTINA. Valor Econômico – Tapajós inverte fluxo de exportação de grãos. Disponível em: <www.valor.com.br>. Acesso em: 10 de maio 2017. http://www.camara.gov.br/proposicoesWeb/fichadetramitacao?idProposicao=1307295 Acesso em: 10/05/2017

PINTO, Luis Arthur Ferreira; JONQUA, Julien Pierre C. B. A Importância do Transporte Fluvial para a Unidade Operacional da Amazônia – XXXI Encontro Nacional De Engenharia De Produção, 2011.

PORTARIA N.º 99, DE 19 DE OUTUBRO DE 2004. Proíbe o processo de trabalho de jateamento que utilize areia seca ou úmida como abrasivo. Disponível em: http://www.anest.org.br/pdf/leg_portaria_013.pdf. Acesso em: 10/05/2017.

BOTELHO, F. MARIO. INDÚSTRIA DE CONSTRUÇÃO NAVAL: Uma Necessidade Estratégica de Desenvolvimento. Disponível em: https://www.egn.mar.mil.br/arquivos/biblioteca/monografias/cpem/2007/MONOGRAFIA-VERSAO-FINAL.pdf. Acesso em 10/05/2017.

MAESTRA LOGÍSTICA. Responsabilidade Ambiental. Disponível em: <http://www.maestralogistica.com/responsabilidade-ambiental>. Acesso em 10 de maio de 2017.

SANTOS, Gabriel Silva dos. Análise da Evolução da Indústria Naval, 2011. Trabalho de Conclusão de Curso, Centro Universitário Estadual da Zona OESTE do Rio de Janeiro.

SARAIVA, Pedro Luis de Oliveira; MAEHLER, Alisson Eduardo. Transporte hidroviário: estudo de vantagens e desvantagens em relação a outros modais de transporte no sul do Brasil, 2013.

PORTO, Thiago Lemgruber. Estudo de arranjo para estaleiro especializado na construção de balsas fluviais, 2009. Trabalho de Conclusão de Curso, Universidade Federal do Rio de Janeiro.

MENEZES, Edna Matsunaga de, Acompanhamento da safra brasileira de grãos. – v. 1, n.3 – Brasilia, Conab – 2014

[1] PÓS-GRADUADO EM ENGENHARIA DE MANUNTENÇÃO INDUSTRIAL – UNINORTE – Manaus, AM, Brasil.

[2] Orientador – UNINORTE – Manaus, AM, Brasil.

2 respostas

Parabéns pelo site. Conteúdo muito interessante!

Muito bom amigo, você fez um ótimo artigo detalhou com com muito e ricos detalhes.