MELLO, Thiago [2]

MELLO, Thiago. L’efficacité de la méthode 8D Appliqué dans un secteur de l’industrie automobile. Revue scientifique pluridisciplinaire de la base de connaissances. 07 edition. année 02, vol. 02. p. 97-116, octobre 2017. ISSN : 0959-2448

Résumé

Le succès et la compétitivité des entreprises aujourd'hui sont directement liées à la qualité de ses produits ou services. Cela exige, en cas de panne, l’utilisation de méthodologies appropriées pour résoudre les cas de non-conformité. La recherche de problèmes de méthodologie 8D dans le processus de production, composé de huit étapes. Cette étude décrit la méthode de déploiement 8D dans une entreprise automobile. Les résultats s’est avérée efficaces dans l’élimination des non-conformités, répondre aux attentes de ses clients et a fourni le rendement financier.

Mots clés: 8D, élimination des non-conformités, outil de qualité.

1. INTRODUCTION

Comme Berger et al. (2012) avec le passage du temps, étant donné que la qualité s’est avérée être important dans le processus de production ou en présence, certaines connexions ont consacré à l’élaboration de procédures et d’outils afin de les adapter selon les besoins pour s’assurer que le les entreprises pourraient offrir leurs produits et services de meilleure qualité. Parmi ces noms peu apparents résultant de l’application croissante de leurs outils au fil des ans, chacun développant ou en améliorant une méthodologie de qualité, ils sont : Deming (amélioration continue), Juran (planification, contrôle et amélioration), Feigenbaum () contrôle de qualité total), Crosby (zéro défaut), Ishikawa (diagramme cause-effet) et Taguchi (maîtrise statistique des procédés).

Quant à la qualité de l’expression, Berger et al. (2012) rappelle que sur le plan conceptuel a été vu en exprimant les caractéristiques souhaitables d’un produit ou service, axée sur la satisfaction du client. Cependant, le marché concurrentiel exige un changement conceptuel, comprenant en plus des caractéristiques des produits et services pour engager les exigences des consommateurs, couplés à des considérations de coût et de bénéfice. Pour comparer l’environnement concurrentiel, les auteurs déclarent que c’est le facteur qui a conduit à des changements dans l’environnement de l’entreprise axée sur la qualité, parce qu’organisations avantages au déploiement d’outils de qualité qui ont apporté des améliorations possibles.

Champs et al. (2011) stipule que la qualité d’un produit ou service est liée à la capacité de répondre aux exigences perçues comme valeur, cependant, n’oubliez pas que perception de chaque individu diffère de l’autre, en raison de leurs besoins et attentes. Ballots que des outils de qualité aident les entreprises à améliorer la vision de ses processus, empêchent encore, échecs et non-conformités dans les processus. Cependant, il y a une difficulté pour les entreprises d’intégrer ces outils de gestion et le coût de la qualité, qui sont les exigences de base de l’amélioration continue de la production de simplifier le dépannage, cherchent de meilleurs résultats en utilisant une méthodologie systématisée.

Lorsque l’environnement du processus est le marché automobile, entraînant une concurrence féroce au niveau mondial, d’exiger des consommateurs, remplies de changements technologiques et règles perspicaces, comme les autres compagnies sont amenés le nécessaire amélioration continue de la qualité (CAMPOS et al. 2011). Il n’était pas par hasard que dans les années 80, au sein de cet environnement est la méthodologie appelée 8D ou solution dans 8 disciplines, développé par Ford Motor Company et sorti sur les exigences manuel de système de gestion de MS 9000 de matériaux pour être utilisé par fournisseurs du constructeur de l’automobile pour les aider à résoudre les problèmes (GONZALES ; MIGUEL, 1998).

La méthodologie 8D a pour but de détecter les problèmes, se fait en 8 étapes qui forment une séquence d’actions pour éradiquer le problème possible du processus productif, ils sont : 1. Formation d’équipes multidisciplinaires pour résoudre le problème ; 2. Description du problème ; 3. Mesures de confinement ; 4. Déterminer la cause de racine ; 5. Définition des actions correctives ; 6. Mise en œuvre des actions correctives ; 7. Mesures pour prévenir la récurrence ; 8. Féliciter l’équipe (GONZALES ; MIGUEL, 1998).

Sur ce qui précède et l’utilisation de l’outil 8D dans une entreprise automobile, cette étude tente de répondre à la question : est-il possible d’analyser l’entreprise et améliorer votre qualité avec cet outil ? Cette question conduit à la fin de l’étude, qui consiste à vérifier l’efficacité de l’outil 8D dans l’amélioration de la qualité du système de production de l’industrie automobile, visant à la réduction des cas de non-conformité.

L’étude se justifie sur la prémisse que la vitesse et réaction rapide de l’entreprise ont été des mesures de capacité systématique et ordonnée pour résoudre les problèmes. De même, le développement de la qualité et la compétitivité ce plus en plus exigeants quand répond à certaines non-conformités, groupes électrogènes en raison de l’avancement technologique. Lorsqu’un problème est identifié par le client, les domaines de la qualité et autres domaines connexes, sont déclenchés pour contenir le problème à la fois au sein de la société que celles impliquant le client. Et dans ce contexte que l’étude sur l’outil 8D.

La méthodologie utilisée dans cette étude était une étude de cas, à l’aide de documents internes de plaintes et formulaire généré à partir des problèmes internes, comme la nature de la recherche, se caractérise comme qualitatifs.

2. Conception et développement de méthodologie 8D

La méthodologie 8D a débuté à la norme de qualité MIL-STD 1520 mesures correctives et le système de Disposition pour le matériel non conforme délivrée par l’armée des États-Unis d’Amérique et introduit dans les années 1974, étant employée comme une méthode pour traiter les non-conformités. La méthode avait comme principal objectif d’identifier l’erreur, examinez la cause racine du problème, la limitation des pertes, prévenir les récidives et réduire le coût de production en favorisant l’amélioration de la qualité (BEHRENS ; WILDE, HOFFMANN, 2007).

Gonzales et Miguel crédit (1998) le développement de la méthodologie à la compagnie Ford Motor Company et rapportent que 80 US, après avoir présenté, a été soutenu par la haute direction de l’entreprise et les Associations allemandes de l’industrie automobile (VDA) publié par la suite une version la méthode pour les fournisseurs de l’industrie automobile (BEHRENS ; WILDE, HOFFMANN, 2007).

La méthode 8D est également connu sous le nom problème solution orientée équipe ou équipe orienté problème Solving (TOPS) ou TOPS huitième Discipline processus (8d), employées dans d’autres domaines, en plus de l’industrie automobile, qui a commencé l’utilisation, dans d’autres industries, conduisant à une bonne réputation auprès des entreprises manufacturières comme en témoignent les recherches de Campagnaro et al. (2008).

La méthodologie 8D correspond à un outil d’amélioration continue de la qualité des procédés et produits, utilisés pour résoudre le défaut de conformité, vous passez votre commande de pensée, la rendant facile à l’analyse et la résolution d’un éventuel problème. A votre utilisation à grande échelle au sein des organisations, parce que votre simplicité et efficacité, travail d’équipe (GONZALES ; MIGUEL, 1998).

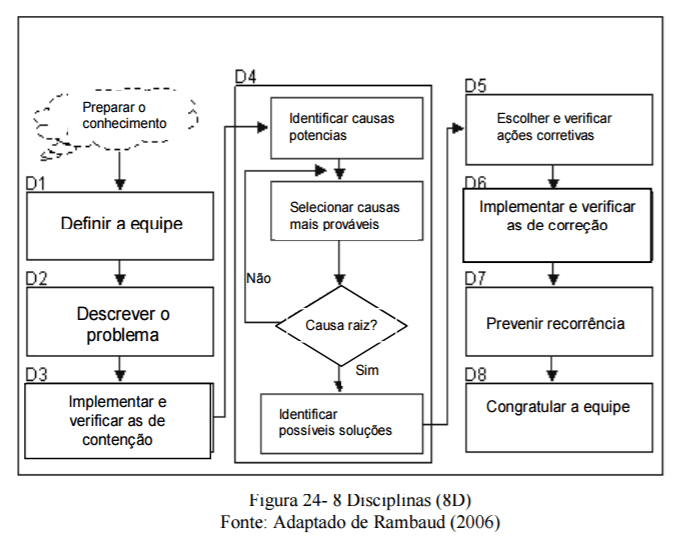

La méthodologie 8D, sur l’hypothèse que le problème a déjà été constaté, définir une séquence d’étapes pour être suivi (Figure 1) lorsque la preuve d’un problème, comme illustré dans le diagramme suivant :

Ne pas croire chaque étape, les caractéristiques de Tener (2008) :

- D1-équipe cadre : ce paramètre exige que les membres de l’équipe aient connaissance des processus, des produits et des solutions du problème. Cette première étape exige que la direction d’un chef pour diriger l’équipe ;

- D2-problème description : spécification de problème se produit, qui remonte à travers les questions : qui, quoi, quand, où, pourquoi et comment ? ;

- D3-mise en œuvre des mesures de confinement immédiat : nécessite l’isolement immédiat de l’effet causal du problème jusqu'à ce que soit prise une mesure corrective efficace ;

- D4-Root cause analysis : consiste à étudier le problème et identifier votre cause pour subséquente prise des mesures correctives. L’objectif de cette étape est de savoir de quel problème s’est produit, pourquoi cela s’est produit et comment prévenir les récidives. Correspond à la phase la plus critique de la méthodologie, une fois qu’elle dépend de la réussite de la mise en œuvre et de la continuité des prochaines étapes ;

- D5-choisir et détection des mesures correctives possibles – correspond au choix de la solution : cette étape est le choix des mesures correctives à mettre en œuvre pour l’élimination de la cause racine du problème. C’est la responsabilité de l’équipe une analyse critique, avec l’intention que le chemin à suivre est mieux adaptée pour l’élimination du problème, compte tenu des ressources disponibles.

- D6-preuve de l’efficacité des actions : post déploiement de mesures correctives, la certification qui sans récidive haverá́ du problème, à long terme de surveillance ;

- Actions préventives-D7 : lorsqu’une action efficace, s’il y a un besoin de changement des procédures, des plans de contrôle, des méthodes, des instructions de travail ou des documents du système qualité. A également identifié le besoin de formation et de la portée des actions d’autres produits et procédés ;

- D8-fermeture analyse : exige la reconnaissance par les efforts de ceux qui sont impliqués, féliciter tous les membres de l’équipe et le partage des leçons tirées en ce qui concerne la méthode.

outils de qualité 2,1

Par outils comprend l’ensemble des « dispositifs, procédures graphiques, numériques ou analytiques, pratiques, des formulations de systèmes d’exploitation, mécanismes de fonctionnement, en tout cas, des méthodes structurées pour permettre le déploiement de la qualité totale », visant à support pour atteindre la qualité totale (PALADINI, 1994, p. 66).

En 1968, visant à faciliter les études Kaoro Ishikawa de qualité professionnelle organise un ensemble d’outils de contrôle de la qualité (Mosquée ; VALDEZ, 2009) montrant l’importance de sept outils : diagramme de Pareto, cause et effet de diagramme, histogramme, cocher feuille, nuages, organigrammes, cartes de contrôle (LINS, 1993).

Lins (1993) dit que, à des fins pédagogiques, les outils sont divisés en deux groupes : auxiliaire et de base. L’aide à l’analyse des problèmes et sont : organigramme, cocher feuille, diagramme de Pareto, cause et effet diagramme, histogramme, graphique, Charte de contrôle et le nuage de points. Dans le second groupe, les auxiliaires, appuient l’utilisation complémentaire sont eux et base : remue-méninges, la technique du groupe nominal, les schémas de présentation, l’analyse des forces de champ, la liste de contrôle et l’analyse de capabilité de procédé. Coutinho et al. (2010) corrobore avec Lins (1993) en disant que l’objectif principal de l’application des outils est d’identifier les problèmes à travers une analyse appropriée, votre meilleure résolution, en plus de maintenir la recherche et l’amélioration des résultats, collecter, traiter et disposer de l’information Obligatoire.

Selon Lins (1993), que les outils peuvent être utilisés isolément, toutefois, lorsqu’il est appliqué en même temps meilleurs résultats sont obtenus avec une approche systématique de dépannage. L’auteur présente les outils de base, qui sont appelés « riz et haricots de l’ingénierie de qualité » :

–Fonction organigramme décrivant le processus. Comprendre les processus-si la combinaison de matériel, méthodes, des gens, des outils et des matières premières qui génère un produit ou service présentant certaines caractéristiques. « L’organigramme décrit la séquence des travaux impliqué dans le processus, étape par étape et les points au cours de laquelle les décisions sont prises. » (LINS, 1993, p. 153-154). Ses éléments d’activité principale, la décision, la réponse et le début/fin, représenté avec des figures géométriques ;

–Feuille vérification ou checklist, correspond à une image de libérer le nombre d’occurrences d’un événement particulier. A trait à l’observation des phénomènes, c'est-à-dire, après que observation d’un certain nombre d’occurrences d’un événement ou un problème particulier note votre fréquence dans la feuille de forme simplifiée ;

–Pareto, développé par Vilfredo Pareto, représentation graphique en barres du commandant la fréquence des occurrences. Montre la courbe des pourcentages cumulés, rendant la visualisation et la compréhension (Mosquée ; VALENCIA 2010). « Chaque question est quantifiée en fonction de votre contribution au problème et placée par ordre décroissant d’influence ou d’accident. » (LINS, 1993, p. 155) ;

–Diagramme de cause et effet ou diagramme d’Ishikawa ou diagramme « Chevron », par le format de votre graphique, développé par Kaoru Ishikawa, permet d’identifier les causes d’un problème, permet, « des groupes de base de causes possibles, déployer ces causes jusqu'à la niveau de détail approprié à la solution du problème. » (LINS, 1993, p. 155) ;

-Trend Chart décrit le comportement d’une variable dans le temps ou en raison de l’autre variable de référence. Identifie les tendances comportementales, facilite l’identification des événements ou la compréhension du problème ;

-Histogramme identifie le comportement typique et généralement fonctionnalité permet la visualisation de certains phénomènes, révélant la fréquence avec laquelle ils se produisent ;

–Lettre ou Shewhart, développé dans les années 1920 par Walter Shewhart, est utilisé pour surveiller les processus ;

-Scatter graphique vous permet de montrer la corrélation entre deux variables.

Mosquée et Vasconcelos (2010) une courte présentation des outils utilisés pour la mise au point de contrôle de la qualité :

-Remue-méninges : une groupe technique, où les membres se rencontrent et discuter d’un sujet particulier, basé sur leurs expériences, cherchant à ajouter de nouveaux idéaux au sujet et à générer des solutions innovantes.

-Histogramme : distribution de fréquences, ou comme on le sait aussi graphiquement représente dans des colonnes ou des barres de données tabulées (Mosquée ; Vasconcelos, 2010). « Permet de satisfaire à des caractéristiques d’un procédé ou un produit qui permet un aperçu des modifications dans un DataSet. La façon dont ces données sont distribuées et contribue de manière décisive à l’identification des données. » (RENO, 2015, p. 6) ;

–Liste de vérification : vise à produire des images avec donnée faisant de visualisation et d’objectifs (MESQUITA ; VALENCIA 2010) ;

-5W1H : ressemble à une liste de contrôle suite à l’idéologie de six étapes et est dans la planification de toutes les actions nécessaires pour obtenir un résultat souhaité. O

Godfrey (2001), ancien président et directeur général de la Juran Institute Inc. cite que quelques entreprises seulement ont une compréhension de la diversité des méthodes et outils pour résoudre les problèmes critiques, et cela l’a amené à mettre en garde quant à la nécessité du choix de l’approche (méthodes, techniques et Outils) approprié pour résoudre les problèmes les plus importants.

Malgré la large disponibilité des outils, Moore (2007) soutient que les sociétés ne peut pas toujours atteindre les niveaux désirés et l’amélioration, ne sélectionnez pas les bons outils pour votre cas particulier, même si au départ le travail de ces outils spectacle en cas de succès, mais ne sont pas pris en charge. Pour le choix de l’outil approprié Moore (2007) propose d’examiner les questions suivantes pour atteindre l’efficience et l’efficacité dans l’application :

- établir les conditions dans lesquelles les outils devenus incompatibles ;

- analyser les avantages et les inconvénients de chaque outil ;

- mettre en place les outils que nécessaires pour maximiser les résultats d’autres ;

- définir les conditions d’application de chaque outil.

L’étude en question, à l’aide de l’outil d’amélioration des procédés de fabrication appelé Poka-Yoke, basée sur la détection d’erreur.

-Poka-Yoke : méthode était considérée comme un périphérique physique utilisé pour prévenir les erreurs peut se produire. Actuellement a un sens plus large, étant défini comme une preuve d’erreur outil, « une technique de contrôle de qualité ou une philosophie de qualité. Le principe de base commun à ces volets est la prévention des erreurs. » Son origine dans les expériences de Toyota Motors Company, à la recherche du zéro défaut dans la production et l’élimination des inspections de qualité. (VIDOR ; SAURIN, 2011)

Deuxième Resende et Fonseca (2002) pour réduire le recours aux statistiques de contrôle de qualité a été une des raisons qui ont conduit la compagnie Toyota pour diffuser en interne les poka-yoke, puisque cette méthode accepte les marges d’erreur qui sont incompatibles avec l’objectif de zéro. Toutefois, cet argument a des limites, comme les auteurs eux-mêmes ont trait :

les poka-jougs ne peut pas remplacer le contrôle statistique des processus dans 100 % des cas, est l’impossibilité de la conception technique du poka-yoke ou par la nature de la caractéristique de qualité soient inspectés (par exemple la résistance mécanique des composants, qui vérification peut demander des tests destructifs) ;

(b) les poka-culasses font également l’objet de pannes, car ils sont souvent constitués de composants avec moins de 100 % fiabilité (p. ex., capteurs) ;

(c)[…] le contrôle statistique peut subventionner le projet de poka-jougs, montrant où ils sont une priorité. (RESENDE ; FONSECA, 2002).

L’application de poka-Yoke n’est pas limitée à la lean producti[3]on, qui peut être insérée dans des contextes variés tels que la logistique, santé, construction, technologies de l’information (RESENDE ; FONSECA, 2002). Parmi ses caractéristiques, noyer (2010) répertorie votre utilisation un régime d’inspection de 100 % ; Il exige l’attention permanente de l’opérateur en ce qui concerne le produit dans le processus ; réduction ou élimination des défauts à travers des actions correctives immédiates ; et pour la simplicité et la faiblesse des investissements.

Nogueira (2010) a encore que les systèmes poka-yoke permet l’exécution de trois fonctions considérées comme base prévention des défauts : avertissement, de contrôle et d’arrêt. Ces fonctions sont exercées dans des situations différentes, qui sont : « l’erreur est de se produire » où produit l’alerte sur la présence d’une anomalie ; « l’erreur a déjà eu lieu, mais n’a pas entraîné un dysfonctionnement » se produit le contrôle ; « l’erreur provoquée un défaut »-mise à l’échelle de processus se produit, empêchant l’arrivée de défauts.

Consul (2015) se rapporte que la poka yokée permet de contrôle à 100 % à la source, avec retour rapide qui élimine la perte découlant de la fabrication de produits défectueux. Ainsi, votre rôle dans la chaîne de production est de détention de l’ensemble du système, qui se produit par le biais de signalisation immédiate lorsqu’il détecte une anomalie.

Womack et Jones (1998), le sens de la production allégée est lié à la recherche d’une meilleure façon de gérer les relations de l’entreprise avec ses clients, chaîne d’approvisionnement, développement de produits et des opérations avec l’objectif principal à atteindre plus résultats avec moins de ressources. Selon Gandhi et fils Fernandes (2004), actuellement coexistent différentes définitions pour la fabrication sans gaspillage, parmi eux que la fabrication maigre comme un modèle de gestion stratégique et intégrée, qui vise à soutenir une entreprise de réaliser leurs objectifs de performance associés à la qualité et la productivité.

3. MÉTHODOLOGIE DE LA RECHERCHE

Du point de vue des objectifs, est caractérisée dans la recherche exploratoire, basée sur la revue de la littérature. Comme pour la recherche exploratoire, fournit encore élaboration sur le sujet, facilitant la délimitation du sujet étudié, guide les objectifs et la formulation d’hypothèses (PRODANOV ; FREITAS, 2013). Ce type de recherche prend habituellement la forme d’études de cas et d’effectuer des recherches bibliographiques. Il s’agit de temps de recherche bibliographique ; entrevues avec des personnes qui ont eu pratique l’expérience avec le problème étudié ; analyse d’exemples pour stimuler la compréhension (PRODANOV ; FREITAS, 2013).

Caractéristiques méthodologiques 3,1

Pour l’étude de terrain, techniques primaires ont été utilisées pour la collecte de données. Il s’agit d’une étude de nature quantitative, qui a comme principale caractéristique l’interrogatoire des personnes sur le sujet étudié.

La société est une filiale d’une organisation multinationale dans le secteur des pièces automobiles, est située à São Paulo, fabrique des produits pour la transmission de couple pour véhicules légers et lourds. Le groupe possède quatre unités de plus au Brésil, des filiales dans plusieurs pays et tableau basé en Allemagne.

La filiale brésilienne a des revenus annuels de R $ 600 millions par année (2012, année de référence) et environ 550 employés. La société avait 70 % de composants ou services des unités group et 30 % des fournisseurs de différentes localités.

procédures opérationnelles 3,2

Une analyse a été réalisée avec le superviseur de qualité, permettant de mesurer la non-conformité générée par le manque de qualité. À l’intérieur des renseignements ont été recueillis au moyen d’indicateurs. La qualité de la société d’ingénierie a fourni des données sur l’indice de la qualité actuelle.

Selon le ministère de la production, la cellule fonctionne avec seulement 2 des 3 quarts de travail disponibles, entraînant 14 heures par jour, en 24 jours dans le mois et le compte avec seulement 8 opérateurs dans votre processus. Temps passé avec le programme d’installation est 20,75 heures/mois.

La production quotidienne de la cellule est basée sur la pièce 180 fois.

Une cellule de bloc de sous-composants appelé amortissement avant est responsable de fournir cette ligne de production, où ils travaillent en moyenne produire 90 opérateurs 3 ensemble de pré-amortecimento par heure.

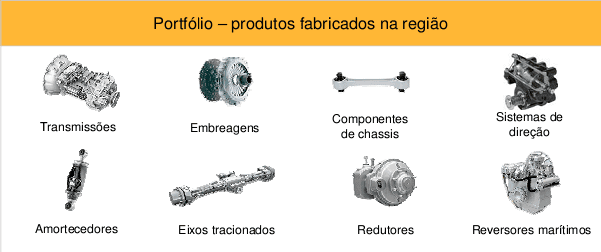

Principaux produits

Les principaux produits fabriqués par la société dans les différentes régions dans lesquelles elle opère sont énoncées à la Figure 2.

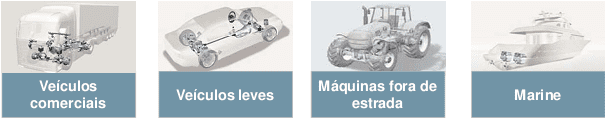

Votre application (Figure 3) implique la transmission et la suspension dans tous les segments automobiles.

Principaux clients de la société

-OE Segment (équipement global) ou l’équipement d’origine pour les constructeurs automobiles.

-AM : (après commercialisation) ou pièces de rechange. Pour ce marché, l’entreprise adopte le critère des grossistes de pièces d’automobile ainsi que dans tout le territoire national.

-Exportations : Amérique du Sud et Amérique centrale.

La figure 4 présente les principaux clients.

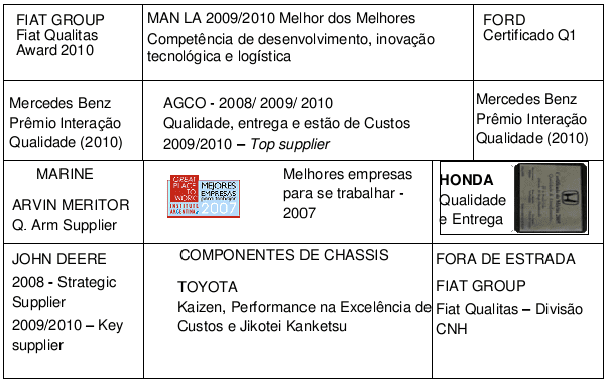

Récompenses et certifications

Les principales certifications et prix remportés par l’Organisation ont été édités ou envoyées par les organismes responsables de la qualité, environnement, hygiène et sécurité et original les applications et les clients : après-vente ISO TS 16949, ISO 14001, OHSAS 18001, Thierry, AUTO TOP OF MIND. Les prix remportés est répertoriées à la Figure 5.

3.3 description de la non-conformité

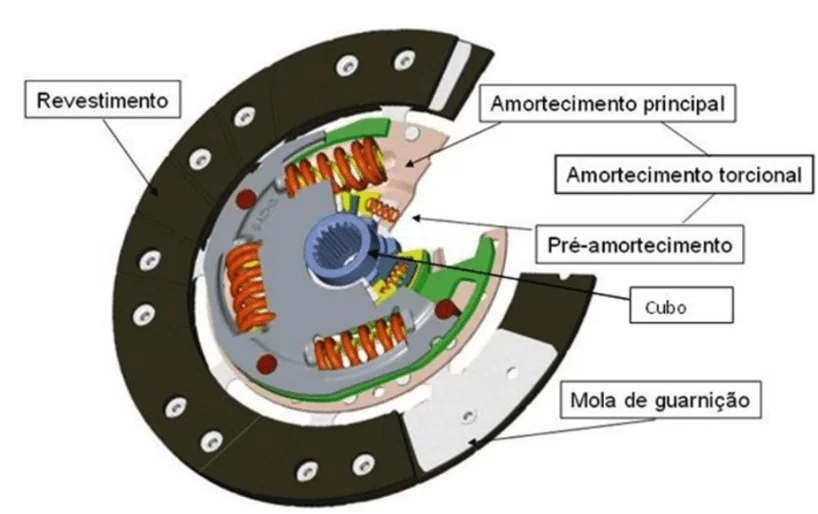

La figure 6 affiche les parties les plus importantes du disque embrayage.

Dans la Figure 6, décrivant la pièce, il est observé, les revêtements sont rivés sur les ressorts de compensation ou amortir les ressorts. Le disque d’embrayage intègre l’amortissement de torsion et pré-amortecimento dont la fonction fondamentale est de réduire les vibrations générées par les irrégularités de torcionais dans le moteur à combustion interne. Les vibrations sont transmises à l’échange, qui peut non seulement provoquer une usure sur les engrenages ou générer un mal à l’aise niveau de bruit aux occupants du véhicule.

Comme Drexl (1998), le système de pré-amortecimento d’un disque d’embrayage fonctionne isolat la fluctuation du moteur au ralenti, dans cette condition, le système simplifié vibrant fondamentalement se compose de deux masses : le moteur et les pièces de la transmission qui gravitent autour de lui. Avec la pré-amortecedor, le système peut être calibré de telle sorte que la fréquence de résonance est entre 7 à 15 Hz, c'est-à-dire inférieur au ralenti. Tourne, les problèmes rencontrés au ralenti sont résolues en réduisant spin resonance jusqu'à ce qu’elle est inférieure à la rotation de la marche au ralenti. C’est possible avec des valeurs fortement typées entre 0,1 à 0,6 Nm / °.

Ainsi, la pré-amortecimento prend des mesures pour réduire les vibrations au ralenti et amortissement principal est utilisé pour diminuer les vibrations torcionais dans l’utilisation régulière de l’automobile. Déjà le disque, comme la transmission du couple primaire et atténuation fonction secondaire de ces vibrations torcionais (DREXL, 1998).

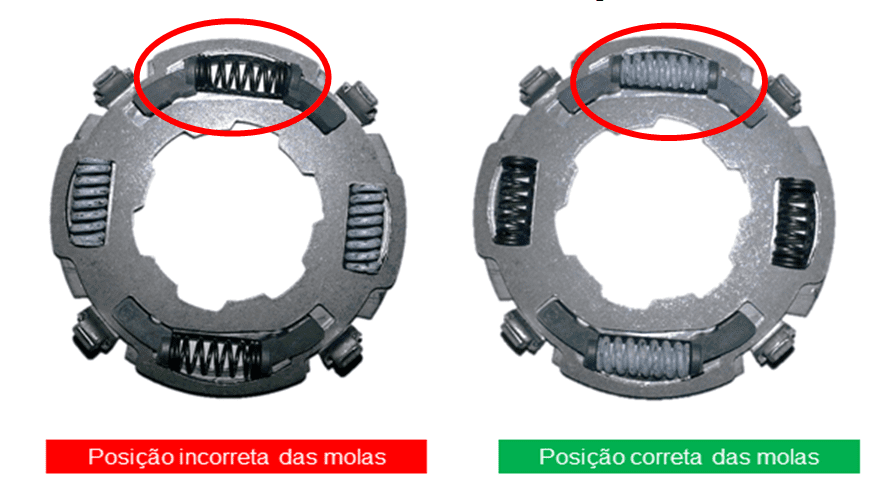

La carte actuelle : lors de l’essai le véhicule il y a une non-conformité sur le client, générant ainsi une plainte officielle, où il a été vérifié le compagnie, un bruit de disque d’embrayage. L’ensemble a été analysé par l’ingénierie de qualité qui a identifié une inversion dans l’Assemblée de la pré-amortecimento Springs, comme illustré à la Figure 7.

État actuel : la pré-amortecimento est complètement assemblé en une seule opération et par un seul opérateur à l’aide d’un dispositif de fixation qui sert uniquement pour la prise en charge des composants pour l’assemblage final de la pré-amortecimento.

Système de transmission de couple de l’Assemblée de pré-amortecimento : ce dispositif est inséré disque 1, disque 1, 2 ressorts de torsion, ressort de torsion 2 et amortissement Amortissement tampons 4. Après ce processus d’assemblage de pré-amortecimento, le même est stocké dans une ruche, en attendant le jeu pour terminer l’assemblage de l’embrayage disque pré-amortecimento.

Le fait qu’il n’y a pas un Poka-yoke, prend la possibilité que cette Assemblée se faire vers l’arrière. Par conséquent, cela rend le processus vulnérable aux échecs, ce qui dans ce cas, l’Assembly du composant dans la position incorrecte.

Possibilités d’amélioration soulevés dans l’état actuel et la solution du problème :

Pour éliminer ce problème, l’outil a été utilisé 8D, suivant toutes les étapes jusqu'à la réussite. Ils sont :

ÉTAPE 1-le départ avec la convocation de toutes les parties concernées dans le processus. Ont été appelés le superviseur qualité, superviseur de la production, des processus et analystes de qualité, superviseur logistique, opérateur industriel, opérateur de retravailler, industriel Manager et HR advisor, comprendre que pour la résolution du problème, il est nécessaire de présence de tous.

ÉTAPE 2 – la description du problème : il a été vérifié le bruit de disque embrayage client X au cours des essais dans le véhicule. L’ensemble a été analysé par le jour 17/01/16, identifier un renversement dans l’Assemblée de la pré-amortecimento ressorts de génie. Cette même étape, nous avons analysé tous les renseignements fournis par le client comme un moyen de décrire en détail le problème, tels que le numéro de pièce, de quantité et de traçabilité, tourner.

ÉTAPE 3-confinement Action : cette étape sécrètent tous les éléments montés étant donné le point de coupe grâce à la traçabilité, donc refaire inspection sur tous les suspects. Cette procédure s’est déroulée en 7 étapes :

Tableau 1-étapes de l’étape 3

| Mesures | Données | Action | Procédure | Résultats |

| étape 1 | 21/01/2017 | Rejeter et inspecter stock interne | 988, baies de disque et ségrégation 950 pré-amortecimentos. | Pas trouvé n’importe quel pré-amortecimento monté de manière incorrecte |

| étape 2 | 21/01/2017 | Inspecter le stock d’embrayage dans l’usine du fournisseur X | Ont été inspecté jeux de disque d’embrayage 1 023 | 3 disques à évaluer une ségrégation. Le problème présenté 3 |

| étape 3 | 22/01/2017 | Une inspection visuelle | Jeux de pré-amortecimento de 100 %. | Ont été inspectés 950 pré-amortecimento et 12 présenté avec inversé printemps. |

| étape 4 | 22/01/2017 | Identification d’élément inspecté | Identifier avec pastille verte, tout inspecté | Point vert, 991 dossiers ont été identifiés. |

| étape 5 | 22/01/2017 | Veiller à ce qu’aucun pré-amortecimento ne monté incorrectement | Vérificateur effectuer le contrôle à 100 % jusqu'à la mise en œuvre de la solution et le guide par le biais de l’alerte | Le contrôle à 100 % et passé l’alerte aux opérateurs |

| étape 6 | 22/01/2017 | Guide des opérateurs | Alerte de qualité pour tous les opérateurs sont interados avec le problème | Tous les opérateurs impliqués dans le processus ont été alertées |

| étape 7 | 22/01/2017 | contrôle à 100 % | Conduite par les auditeurs de qualité lors de l’assemblage de l’inspection de pré-amortecimento de disque embrayage | Aucun pré-amortecimento monté de manière incorrecte |

Source : données de l’enquête.

ÉTAPE 4 – outil de Ishikawa : le principal problème et le bruit en marche au ralenti des véhicules, vérifié par le diagramme d’Ishikawa. Le diagramme permis structure hiérarchique (graphiquement et synthétique, ce qui permet une meilleure vue) les causes potentielles d’un problème donné ou la possibilité d’amélioration, ainsi que leurs effets sur la qualité des produits : les résultats montrent que la méthode a été la seule cause de la non-conformité. (Amortissement pré monté avec inversé printemps).

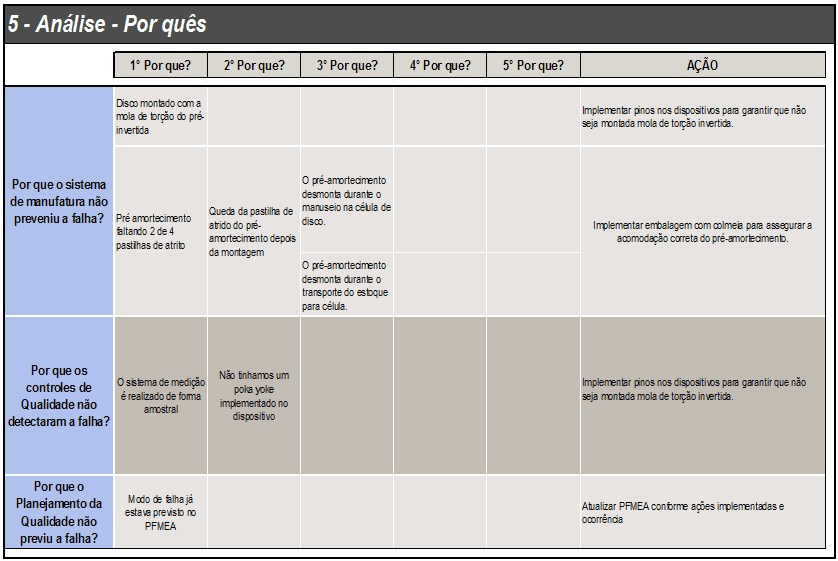

ÉTAPE 5-5 pourquoi : dans cette étape la question de la valeur par défaut du problème, en profitant des 5 Pourquoi rejoindre la cause racine.

ÉTAPE 6-cause-première validation : dans cette étape en général un consensus, a défini la cause racine du problème basée sur les étapes précédentes.

-Root cause : l’opération d’installation n’a pas de pré-amortecimento manuel, les ressorts de torsion étaient montées inversées.

-Validation : le jeu qui a introduit le bruit a été démonté et mis en évidence le montage incorrect.

7-STEP plan d’action stipulé date limite pour la mise en œuvre générale des actions dont le statut qui sera accompagné par le chef des travaux.

Tableau 3 – plan d’action général

| ACTION | RESPONSABLE | DATE LIMITE | STATUT |

| Implémenter des épingles sur les appareils pour s’assurer que c’est pas monté de ressort de torsion renversé. | Joao-OAE | 27/01/2017 | 1 |

| Mettre en œuvre l’Assemblée pré-amortecimento segmenté. | Jose-OAE | 14/02/2017 | 1 |

| Mettre en œuvre l’emballage avec la ruche afin d’assurer un hébergement bon pré-amortecimento. | Felipe-OAE | 20/01/2017 | 1 |

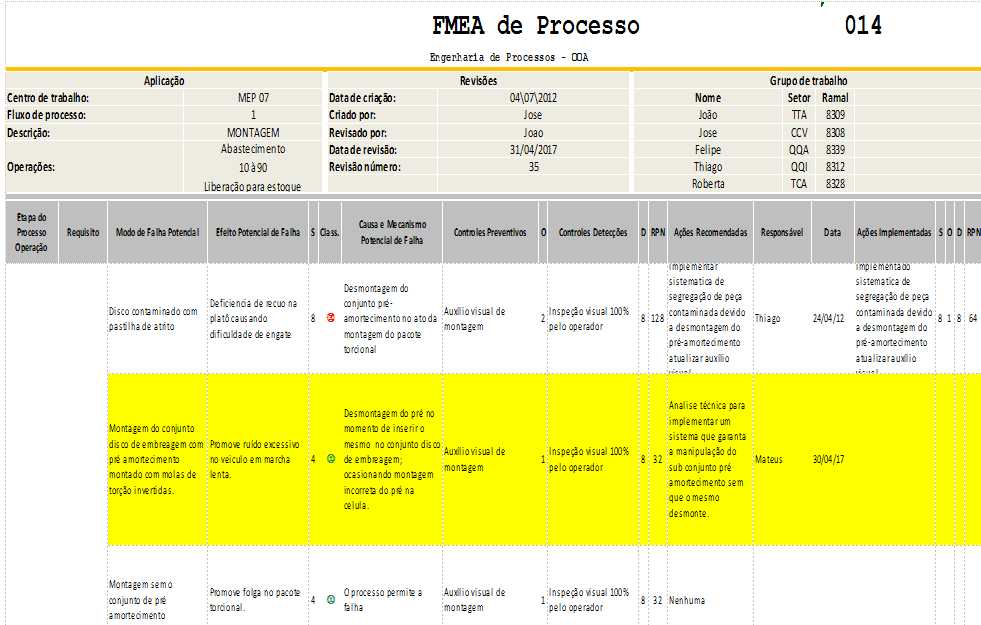

| Mise à jour PFMEA comme actions mises en œuvre et occurrence | John-OAE | 30/04/2017 | 2 |

Source : données de l’enquête.

ÉTAPE 8-validation et féliciter l’équipe : du 30/04, le superviseur de la production et de qualité validé l’efficacité des 8 d, si elle est accompagnée de toutes les actions mises en œuvre et qu’ils avaient pleine conviction à travers les instances de non-conformité que l’efficacité de la d 8 a été donnée comme 100 % à compter du. Ainsi, toute l’équipe a été félicité pour l’excellent travail accompli et les efforts de chacun à résoudre le problème.

4. ANALYSE DES DONNÉES ET DES RÉSULTATS

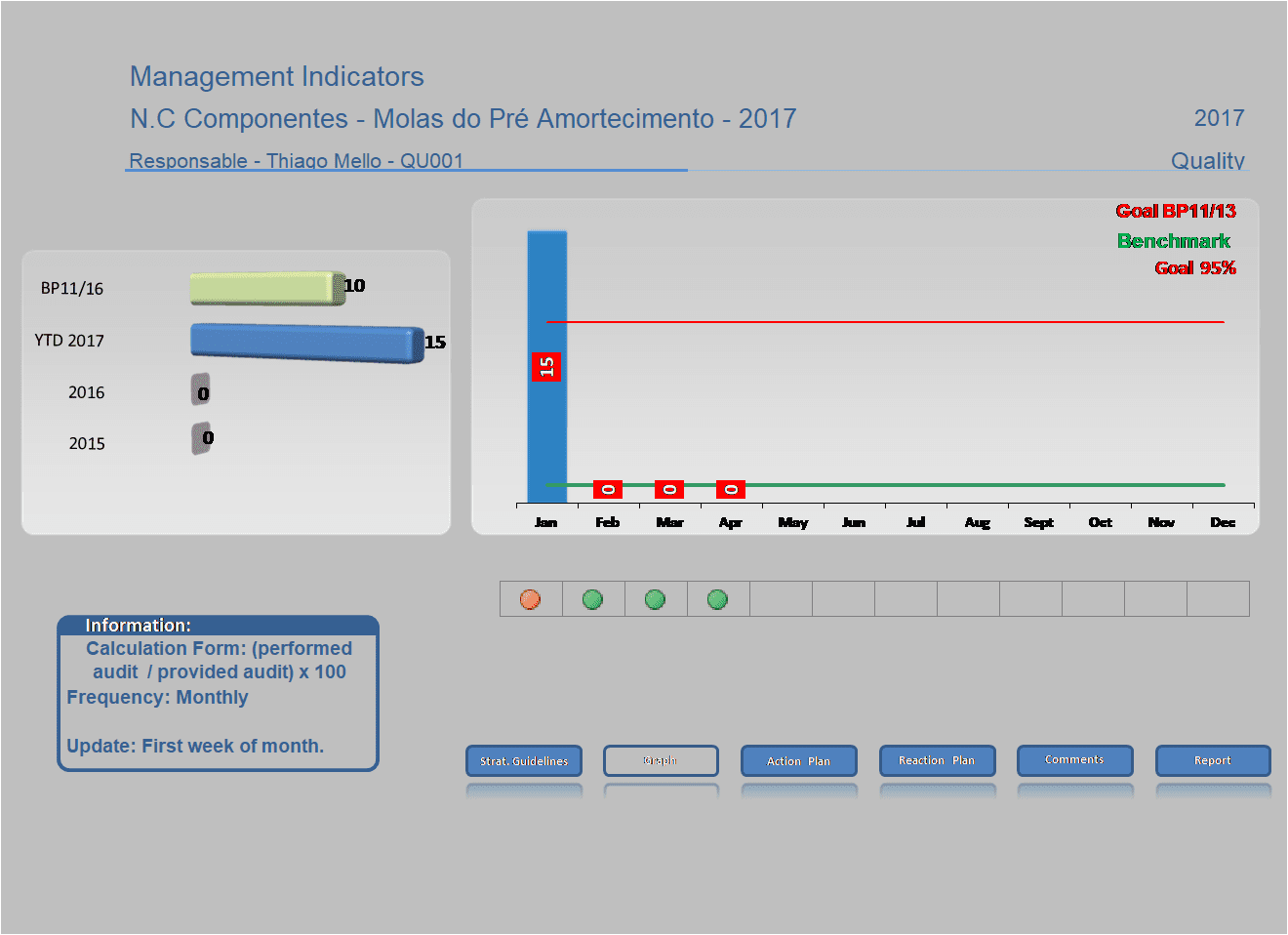

Après avoir complété toutes les étapes de la d 8 et mise en œuvre de toutes les actions décrites, la performance de l’outil est entièrement efficace et visible à travers l’indicateur de la qualité. Ainsi en janvier, où le problème s’est produit, nous avons eu un indice 15 problèmes rencontrés, et après que la mise en œuvre de la d 8 de février a noté une chute à 0 problèmes dans les mois suivants

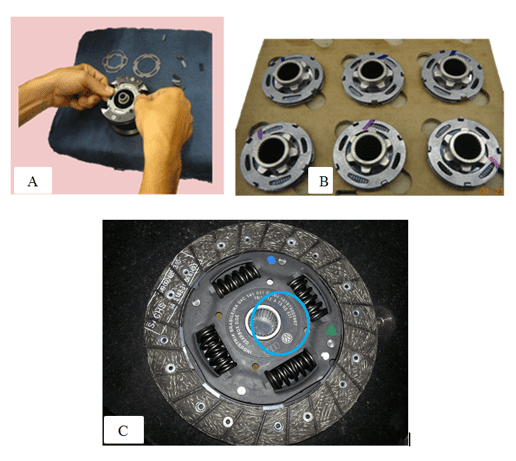

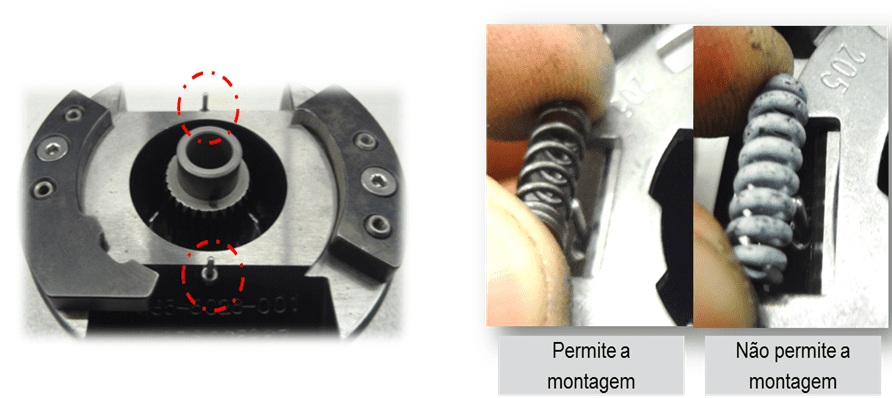

La figure ci-dessous montre le dispositif avec la mise en œuvre de l’action, ce qui en fait un dispositif d’erreur à l’épreuve pour le montage de la pré-amortecimento, qui assure que le printemps pré-amortecimento n’est pas monté correctement.

La figure ci-dessous montre la pré-amortecimento logé dans un lit de bébé avec le montant le plus élevé de soutien, tant de cette façon, prévention du risque même de démanteler le déplacement de la cellule.

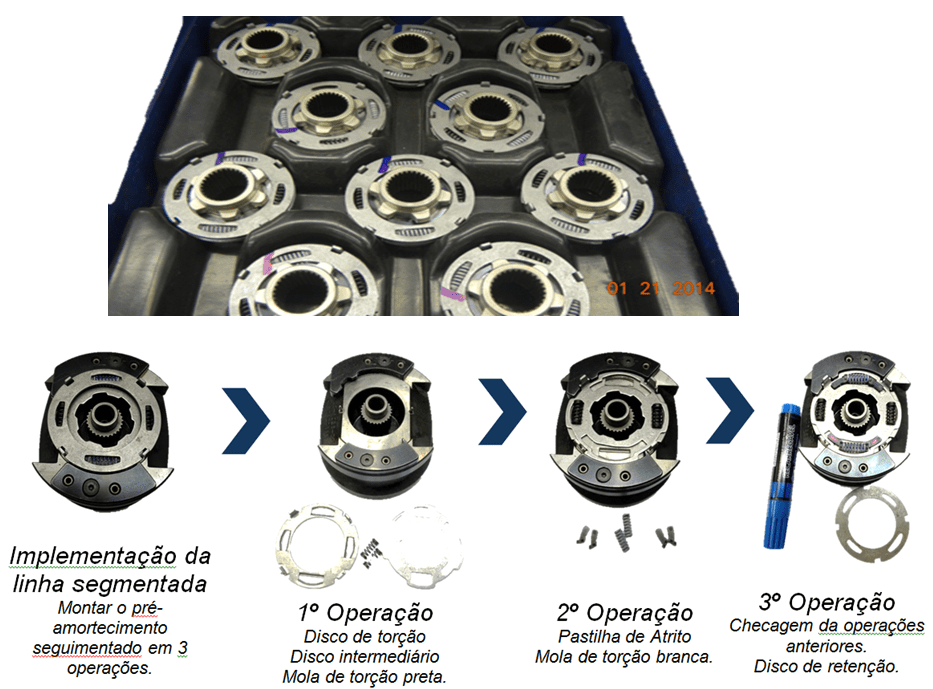

Aussi note dans la figure ci-dessous, la ligne d’assemblage segmenté de pré-amortecimento a été mis en place, donc nous avons 3 opérations de montage de pré-amortecimento, où plus la sécurité de l’Assemblée en raison de la troisième opération étant uniquement pour le contrôle des monts plus tôt.

Après que toutes les actions sont terminées, nous avons eu à mettre à jour le processus AMDEC, donc l’ajout ce nouveau mode de rupture avec leurs causes et leurs actions recommandées.

De cette façon l’AMDEC est mis à jour.

CONCLUSIONS

L’application de la méthodologie 8D, réussi à montrer les chemins à suivre pour résoudre le problème, qui était l’objectif principal de la société, proposant ainsi via cette méthode, une solution rapide et efficace. Avec la mise en œuvre de l’outil 8D a produit un indice de très grande qualité. Il est important de souligner que le travail atteint votre but était d’éliminer le problème, pour atteindre les attentes de la société et le client.

Par conséquent, nous concluons que l’efficacité de cet outil de dépannage sera utilisée au sein de l’entreprise, comme un moyen de résoudre les problèmes des différents secteurs de la société.

RÉFÉRENCES

BEHRENS, R., WILDE, I, HOFFMANN, m. gestion des plaintes à l’aide de la méthode d 8 étendu le long de la chaîne d’approvisionnement automobile. Production Engineering, Amsterdam, v. 1, n. 1, p. 91-95, Aug. 2007.

BERGER, d. r. et al. méthodologie 8D comme outil de dépannage : une approche conceptuelle. Dans : FORUM INTERNATIONAL ECOINOVAR-stratégie et l’internationalisation des entreprises. 1, 2012, Santa Maria/RS. Anais… Santa Maria/RS : UFSM, 2012. p. 1-14. Disponible à :< http://ecoinovar.com.br/cd/artigos/eco045.pdf="">. Accès à : 20 Avr. 2017.

CAMPAGNARO, c. a. une étude sur les méthodes d’analyse et de dépannage (Masp) dans la chaîne d’approvisionnement d’assembleurs automobiles. Dans : NATIONAL réunion du génie de la PRODUCTION : l’intégration des chaînes productives à l’approche de la fabrication durable. 28, 2008, Rio de Janeiro, RJ. Anais… Rio de Janeiro, Enegep, 2008. p. 1-14. Disponible à :< http://www.abepro.org.br/biblioteca/enegep2008_tn_sto_070_501_10707.pdf="">. Accès à : 20 Avr. 2017.

Champs, S. T. C. C. et al. Stratégie d’examiner et de mettre en oeuvre l’amélioration continue de la qualité dans le processus de production. Dans : Colloque de l’EXCELLENCE en gestion et en technologie. 8, 2011, Rio de Janeiro. Anais… Rio de Janeiro : Aedb, 2011. p. 1-14. Disponible à :< http://www.aedb.br/seget/arquivos/artigos11/60014709.pdf="">. Accès à : 20 Avr. 2017.

Consul, demande de t. j. de Poka Yoke dans les processus de la chaudière. V magazine, São Paulo, de la production. 25, n. 3, p. 678-690, Sept. 2015. Disponible à :<><http: www.scielo.br/scielo.php?script="sci_arttext&pid=S010365132015000300678&lng=en&nrm=iso">.</http:> Accès à : 20 Avr. 2017.

COUTINHO, m. et al. Contribution liée à l’application intégrée d’outils de qualité : le PDCA cycle comme base pour résoudre les problèmes dans le processus de production. Dans : Colloque sur l’ingénierie de PRODUCTION, 17, 2010, Bauru, SP. Anais… Bauru : Simpep, 2010. p. disponible sur : 1-7< http://www.simpep.feb.unesp.br/anais_simpep.php?e="4">. Accès à : 20 Avr. 2017.

DREXL, embrayages de h. j. automobile : fonctionnalité et design. 2. Ed. Landsberg/Lech : Verl. Industrie moderne, 1998.

GODFREY, A. B. La science de la qualité. Banas qualité Magazine, São Paulo, v. 10, n. 112, p. 114, fixé. 2001.

FILS DE GANDHI, M. ; Fernandes, f. c. f. lean manufacturing : un examen qui classe et analyse le travail de recherches futures perspectives-pointage. Management & production magazine, São Carlos, v. 11, n. 1, p. 1-19, 2004. Disponible à :< http://www.scielo.br/pdf/gp/v11n1/a02v11n1.pdf="">. Accès au : 6 jun. 2017.

GONZÁLEZ, J. C. S. ; MARTIN, p. a. c. contribution à l’interprétation de QS 9000. Dans : Rencontre nationale d’ingénierie PRODUCTION. 18., 1998, Niterói, RJ. Anais… Rio de Janeiro : pris en charge par Abepro, 1998. p. 1-7. Disponible à :< http://www.abepro.org.br/biblioteca/enegep1998_art017.pdf="">. Accès à : 20 Avr. 2017.

LINS, b. f. et outils de base de qualité. Sciences de l’information, v. 22, n. 2, p. 153-161, mai / Aug. 1993. Disponible à :< http://basessibi.c3sl.ufpr.br/brapci/_repositorio/2010/03/pdf_2a2179ce6e_0009019.pdf=""> </> . Accès à : 20 Avr. 2017.

MARSH, A. M. ; Vasconcelos, d. s. c. utiliser le cycle PDCA et des outils de qualité dans l’élaboration d’un mode opératoire normalisé (POP). Dans : Colloque sur l’ingénierie de PRODUCTION, 16., 2009, Bauru, SP. Anais… Bauru : Simpep, 2009. p. 1-12. Disponible à :< http://www.simpep.feb.unesp.br/anais_simpep.php?e="4">. Accès à : 20 Avr. 2017.

MOORE, r. comprendre les problèmes de fabrication avant de choisir le bon outil pour s’adapter à elle. Plant Engineering, Illinois, Chicago, n. 1, p. 17-18. 2007. Disponible à : < http://www.plantengineering.com/single-article/understand-the-manufacturing-problems-before-selecting-the-right-tool-to-fit-it/725cec707378e9844ea26af72986ec7e.html="">.</ > Accès à : 20 Avr. 2017.

NOGUEIRA, l. j. m. amélioration de la qualité par le biais de systèmes poka-yoke. 2010. 51 f. Thèse. (Maître en métallurgie et génie des matériaux)-Faculdade de Engenharia da Universidade do Porto Porto, PT Inapal Plásticos S.A., 2010. Disponible à :< https://repositorio-aberto.up.pt/bitstream/10216/59614/1/000141304.pdf="">. Accès à : 20 Avr. 2017.

PALADINI, qualité totale d’e. q. dans la pratique : mise en œuvre et l’évaluation du total des systèmes de qualité. São Paulo : Atlas, 1994. 211p.

RENO, g. w. s. Application des outils de qualité pour la réduction de ventilation des pinces à linge dans une injection plastique. RENCONTRE nationale d’ingénierie PRODUCTION. 35., 2015, Fortaleza, CE. Anais… Forteresse : pris en charge par Abepro, 2015. p. 1-14. Disponible à :< http://www.abepro.org.br/biblioteca/tn_sto_207_231_26362.pdf="">. Accès à : 9 avr. 2017.

TERNER, g. l. k. évaluation de l’application de méthodes d’analyse et de dépannage dans une entreprise de métallurgie. Porto Alegre, 2008. 55 f. Thèse (master en ingénierie de production)-programme de diplômé en ingénierie de production, Université fédérale du Rio Grande do Sul, 2008.

VIDOR, G. ; SAURIN, t. a. concepts et fonctionnalités des systèmes poka-jougs : une revue de la littérature. Production le Magazine en ligne, Florianópolis, SC, v. 11, n. 2, p. 344-368, / Jun 2011 avril.

WOMACK, J. P. ; JONES, D. T. L’état d’esprit lean dans les organisations – éliminer les gaspillages et créer de la richesse. Rio de Janeiro : Campus, 1998.

[1] Travail supervisé par le Prof. André Vincent Ricco Lucato. Projet final, University of London, 2017.

[2] Université de Londres (UNIARA)