ARTIGO ORIGINAL

SANTOS, Luís Márcio Alves [1], MARQUES, Hiago Lopes [2], SOUSA, Vinicius Constantino de [3], RABESCO, Giovanni Carlo [4], FERREIRA, Rogério Martins [5], MARQUES, Heitor Pereira Gomes [6], OLIVEIRA, Daniel Augusto de [7], VIEIRA, Patrick Telles [8]

SANTOS, Luís Márcio Alves. Et al. A Importância da manutenção industrial e seus indicadores. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 11, Vol. 01, pp. 108-128. Novembro de 2019. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/manutencao-industrial

RESUMO

No contexto geral a indústria nos dias de hoje tem como grande desafio manter-se estável no mercado garantindo alta performance competitiva, e para que isso ocorra tem se que produzir com qualidade e eficiência, evitando falhas e paradas emergenciais. Para que isso aconteça é preciso conhecer sobre os tipos de manutenção industrial existentes e seus indicadores com intuito de aplicá-las. Este artigo é titulado como, a importância da manutenção industrial e seus indicadores e tem como objetivo geral mostrar os tipos de manutenção existentes com seus indicadores de performance para aplicação dentro da indústria, seus objetivos específicos visam abordar sobre os tipos de manutenções e suas finalidades, evidenciar os indicadores de manutenção e como são calculados, calcular os indicadores de manutenção usando suas formulas tendo como base tabelas demonstrativas de paradas e apontar a probabilidade de o equipamento não vir a falhar. As paradas analisadas foram as paradas globais (paradas que param a planta toda) do equipamento caldeira, a coleta de dados foi realizada dentro de uma empresa através de meio eletrônico onde se obteve dados descritos em tabelas, usando como tamanho de amostra os meses referentes de fevereiro, março, abril e maio de 2019. A forma de abordagem dos resultados deste artigo foi tratada quantitativamente, já que busca calcular alguns indicadores e apontar a probabilidade de não ocorrer falha em um determinado equipamento. Os cálculos realizados dos indicadores de manutenção foram o mttr, mtbf, disponibilidade inerente, confiabilidade, taxa de falhas e a probabilidade de o equipamento não vir a falhar. A partir da realização dos cálculos de MTTR, MTBF, taxa de falhas, disponibilidade inerente e confiabilidade, foram apurados os temos de reparo, quanto tempo o equipamento leva para voltar a operar e as porcentagens de sua disponibilidade e confiabilidade.

Palavras chaves: Manutenção, performance, indicadores, cálculo, probabilidade.

1. INTRODUÇÃO

A visão que se tem da manutenção é fazer a reparação de itens que estão danificados, por esse ponto de vista limitado, as atividades mantenedoras estariam restritas a tarefas de ações para reparo. Porém, numa forma mais ampla e recente o objetivo da manutenção é manter o instrumento funcionando de acordo com as condições do projeto, ou restaurá-lo para tais condições, observando as necessidades físicas necessárias para um bom desenvolvimento da produção. Evidentemente, este conceito permite ter uma visão holística, fazendo a inclusão de uma abordagem proativa, tendo início desde os serviços rotineiros e inspeções periódicas até a reposição preventiva e monitoramento das condições (PASCHOAL, 2009).

Maquinas ou equipamentos sejam eles de qualquer modelo estão sujeitos à degradação, que é consequência do seu funcionamento e de seu desgaste no decorrer do tempo. Sendo assim, faz se necessário que eles sejam mantidos em boas condições de uso para o bom alcance de eficiência e produtividade (ANDRADE, 2012).

A manutenção define-se em um conjunto de atividades que tem o objetivo de reestabelecer ou conservar um determinado bem em seu estado natural de especificação mantendo-o em perfeito estado de conservação e funcionamento como: equipamentos, acessórios e tudo o que faz ligação aos setores de uma indústria (OLIVEIRA, 2013).

De acordo com Viana (2002), os tipos de manutenção são maneiras de direcionar as intervenções nos equipamentos de produção, ou seja, nas maquinas que fazem a composição de uma determinada planta. Neste sentido, no critério considerado como modos de intervir nos instrumentos, deixa em evidencia a existência de um consenso, salvo algumas variações irrelevantes de acordo com os tipos de manutenção.

Existe vários tipos de manutenção, que se baseiam de acordo com as intervenções feitas nos equipamentos de produção. Decorrente da forma em que a manutenção é executada, pode ser classificada como: corretiva (não planejada ou planejada), preventiva, preditiva e detectiva. Elas visam conservar, adequar, restaurar, substituir e prevenir os equipamentos de forma que venham alcançar os objetivos da função (VIANA, 2002).

Ainda de acordo com Kardec e Nascif (2001), existe tambem a engenharia da manutenção, sendo focada na causa básica do problema, ou seja, ao contrário de somente reparar, eliminar a razão do defeito/falha, através de estudo do projeto do equipamento, análise dos problemas e modificações.

Os indicadores de manutenção, bem como os de performance ou desempenho, definem-se em um conjunto de informações que buscam medir e melhorar os processos, com o intuito de aumentar a eficiência e a produtividade de uma empresa. Normalmente conhecidos como KPI’s, que em inglês significa Key Performance Indicators, eles propõem modelos que visam a prevenção e a resolução dos problemas mais diversificados que possam ocorrer no âmbito de uma organização (SANTOS, 2018).

Com base nas explicações acima sobre a manutenção e seus indicadores, apresenta-se como problema a seguinte questão:

Será que as manutenções aliadas aos seus indicadores são capazes de auxiliar na melhora dos rendimentos industriais?

Este artigo tem como objetivos geral e específicos:

Objetivo Geral:

- Mostrar de modo geral os tipos de manutenção existentes com seus indicadores de performance para aplicação dentro da indústria.

Objetivos Específicos:

- Abordar sobre os tipos de manutenções e suas finalidades.

- Evidenciar os indicadores de manutenção e como são calculados.

- Calcular os indicadores de manutenção usando suas formulas tendo como base tabelas demonstrativas de paradas.

- Apontar a probabilidade de o equipamento não vir a falhar.

O presente artigo tem como justificativa apresentar para as indústrias os tipos de manutenção com suas finalidades e aplicabilidades e seus indicadores de manutenção e como eles são calculados.

Visando excelência e competitividade, a manutenção se torna cada vez mais uma função estratégica nas organizações. É praticamente impossível gerenciar um setor de manutenção sem os devidos indicadores de manutenção. Um bom gestor deve estar municiado de números que refletem à realidade do setor e com bases nesses números, tomar decisões estratégicas (TELES, 2017).

2. REFERENCIAL TEÓRICO

A indústria tem como principal desafio manter-se estável no mercado alcançando alta performance competitiva, e para isso é preciso produzir com qualidade e eficiência evitando falhas e paradas emergenciais. Dentro deste contexto, serão apresentadas as definições de manutenção e seus tipos, sua história e também a definição de indicador de manutenção e suas formulas para serem calculados.

2.1 HISTÓRIA DA MANUTENÇÃO

A história da manutenção mecânica acompanha o desenvolvimento técnico industrial da humanidade, no fim do século XIX, com a mecanização das indústrias surgiu a necessidade dos primeiros reparos. No princípio a manutenção tinha importância secundaria e era executada pelo próprio efetivo de operação, a partir daí, tornou se fundamental ao homem, contribuindo decisivamente para o seu desenvolvimento, com o advento das duas grandes guerras mundiais as indústrias passaram a estabelecer programas mínimos de produção. Consequentemente, sentiu se a necessidade de criar equipes capazes de solucionar os problemas apresentados pelas maquinas, no menor tempo possível, e de desenvolver métodos de manutenção que reduzissem a ocorrência desses problemas. Atualmente com o grande avanço da tecnologia presencia-se o surgimento de maquinas cada vez mais sofisticadas em todos os setores produtivos da economia mundial, e é neste ponto que a manutenção assume um papel de primeira grandeza entre os serviços essenciais que determinam o sucesso das empresas que desenvolvem atividades mecanizadas (FONTES, J. M., p.280).

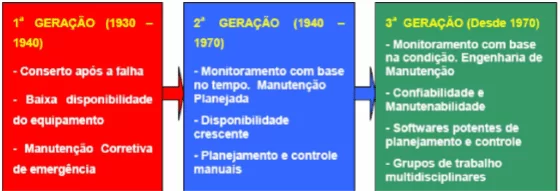

A evolução da Manutenção pode ser dividida em três gerações, conforme mostra abaixo a Figura 1.

Figura 1: Gerações da evolução da Manutenção

MORAES (2004), enfatiza que a:

1ª geração iniciada em 1930 e finalizada em 1940 é definida pelo reparo após acontecer a falha ou manutenção emergencial;

2ª geração iniciada em 1940 e finalizada em 1970 é definida pela disponibilidade ascendente com maior vida útil dos equipamentos, pelas intervenções preventivas fundamentadas no tempo de uso após a última intervenção, pelo custo elevado de manutenção quando comparado aos benefícios, pelos sistemas manuais de planejamento e registro das tarefas e ocorrências de manutenção e posteriormente pelo início do uso de computadores grandes e lentos para execução dessas tarefas;

3ª geração a partir de 1970 é caracterizada pelo significativo aumento da disponibilidade e confiabilidade dos equipamentos, pela melhoria na relação entre o custo e o benefício da manutenção, pelas intervenções nos equipamentos baseadas na análise da condição e no risco da falha, pela melhor qualidade dos produtos, pelo controle dos riscos para a segurança e saúde do trabalhador, pela preocupação com o meio ambiente, por computadores portáteis e rápidos com potentes softwares para intervenções e gerenciamento da manutenção, além do surgimento dos grupos de trabalho multidisciplinares.

2.2 TIPOS DE MANUTENÇÃO

Tipos de manutenção são maneiras de direcionar as intervenções nos equipamentos de produção, ou seja, nas máquinas que fazem a composição de uma determinada planta. Neste sentido, no critério considerado como modos de intervir nos instrumentos, deixa em evidencia a existência de um consenso, salvo algumas variações irrelevantes de acordo com os tipos de manutenção (VIANA, 2002).

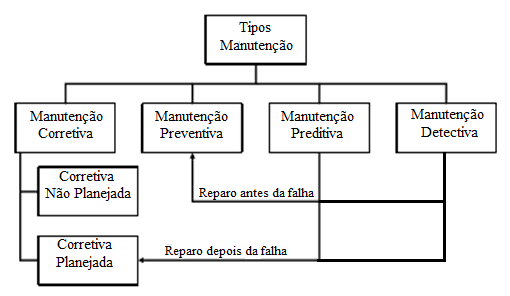

Existe vários tipos de manutenção, que se baseiam de acordo com as intervenções feitas nos equipamentos de produção. Decorrente da forma em que a manutenção é executada, pode ser classificada como: corretiva (não planejada ou planejada), preventiva, preditiva e detectiva. Elas visam conservar, adequar, restaurar, substituir e prevenir os equipamentos de forma que venham alcançar os objetivos da função (VIANA, 2002).

Kardec e Nascif (2001) citam a Engenharia de Manutenção como um tipo de manutenção.

Os tipos de manutenção mais comuns estão representados na figura a seguir:

Figura 2: Tipos de Manutenção

Pereira (2009), destaca que os tipos de manutenção fazem parte do processo de Gestão da Manutenção. As definições para os tipos de manutenção são:

2.2.1 MANUTENÇÃO CORRETIVA

Manutenção corretiva é definida como a ação para corrigir falhas momentâneas ou para correção do desempenho menor que o esperado, originada da palavra corrigir, pode ser dividida em duas fases: manutenção corretiva não planejada e manutenção corretiva planejada (OTANI; MACHADO, 2008).

Manutenção Corretiva Não Planejada: A ABNT (1994) na sua norma NBR 5462 a define como a manutenção efetuada após a ocorrência de uma pane destinada a recolocar um item em condições de executar uma função requerida.

Manutenção Corretiva Planejada: Para Kardec e Nascif (2001) é a correção do desempenho menor do que o esperado ou da falha, por decisão gerencial, isto é, pela atuação em função do acompanhamento da condição, ou pela decisão de operar até a quebra.

2.2.2 MANUTENÇÃO PREVENTIVA

A manutenção preventiva, tem a missão de fazer com que a falha no equipamento não ocorra. Ela é realizada nos equipamentos em boas condições, isto é, nos que ainda não aconteceu a falha. Nesse modo, pode ocorrer duas situações diferentes, sendo a primeira ao desativar o equipamento antes do tempo necessário para fazer a manutenção e a segunda situação seria a falha do equipamento, por um cálculo do período do tempo de reparo de forma errada (TROJAN et al., 2013).

Manutenção preventiva é um método de controle realizado para redução de falhas ou declínio no desempenho, através de um planejamento fundamentado em períodos estabelecidos de tempo. Uma das garantias de sucesso de uma boa preventiva está na determinação dos intervalos de tempo (OTANI; MACHADO, 2008).

2.2.3 MANUTENÇÃO PREDITIVA

Na manutenção preditiva o campo de atuação tem uma grande ampliação, sendo que em determinado equipamento ou instalação é possível anexar pelo menos um conceito de aplicação, as mais usuais e conhecidas são a análise de vibração, ferrografia, termografia, ultrassom e análise de pressões (LIMA; ARANTES,2008).

Manutenção preditiva é a realização de algumas atividades de acompanhamento das variáveis ou parâmetros que informam o desempenho dos equipamentos, de modo sistemático, objetivando definir a necessidade ou não de intervenção (OTANI; MACHADO, 2008).

Para Arato Junior. (2004), tem como característica básica o monitoramento de parâmetros que caracterizam o estado de funcionamento dos equipamentos, os métodos empregados envolvem técnicas e procedimentos de medida, acompanhamento e análise desses parâmetros. A Manutenção Preditiva também é denominada como Manutenção Preventiva baseada na condição.

2.2.4 MANUTENÇÃO DETECTIVA

Na manutenção detectiva alguns equipamentos quando entram em funcionamento fazem uma auto verificação (self-test) e apontam se existe alguma anormalidade, isto também pode ocorrer durante o período de operação ou parada. A manutenção detectiva também pode ser definida como o modo de atuação efetuada em sistemas de proteção buscando detectar falhas ocultas ou não perceptíveis ao pessoal de operação e manutenção (PASCHOAL, 2009).

Manutenção detectiva caracteriza-se pela a atuação efetuada em sistemas de proteção ou comando, afim de fazer a detecção de falhas invisíveis ou não perceptíveis aos sentidos do pessoal da operação e manutenção. (CHIOCHETTA et al., 2004).

2.3 OBJETIVOS DA MANUTENÇÃO

SLACK et al. (2002, p.644) classificam os seguintes itens como objetivos da Manutenção:

- Redução de Custos: através da Manutenção Preventiva podem-se reduzir defeitos, impactando em menos ações corretivas, as quais têm valor de custo mais elevado que as ações de prevenção;

- Maior Qualidade de Produtos: equipamentos em estado perfeito de funcionamento garantem a qualidade dos produtos finais;

- Maior Segurança: setor produtivo limpo e em boas condições de operação propicia maior segurança, confiança e motivação aos trabalhadores;

- Melhor Ambiente de Trabalho: ambiente de trabalho limpo, seguro e organizado através de atividades da Manutenção Autônoma, melhoram o nível de trabalho dos funcionários;

- Desenvolvimento Profissional: o programa de Manutenção Produtiva Total desenvolve novas habilidades e também crescimento profissional aos trabalhadores pelo seu envolvimento direto nas decisões de aumento de produtividade da empresa; 6) Maior vida útil dos equipamentos: o programa objetiva o aumento da vida útil dos equipamentos, através de ações de prevenção e melhorias específicas nos equipamentos;

- Maior confiabilidade dos Equipamentos: equipamentos bem cuidados têm intervalos de tempo maiores de uma falha para outra, o que resulta em maior disponibilidade e velocidade de produção;

- Instalações da Produção com maior valorização: instalações bem mantidas têm maior valor de mercado;

- Maior Poder de Investimento: a redução de custos obtida através da

- TPM tem relação direta com o aumento de investimentos, o que beneficia os acionistas, os funcionários e a comunidade ao entorno da empresa;

- Preservação do Meio Ambiente: com o bom regulamento das máquinas, advindo da TPM, há economia de recursos naturais e diminuição dos impactos ambientais.

2.4 INDICADORES DE MANUTENÇÃO

Os indicadores de manutenção, bem como os de performance ou desempenho, definem-se em um conjunto de informações que buscam medir e melhorar os processos, com o intuito de aumentar a eficiência e a produtividade de uma empresa. Normalmente conhecidos como KPI’s, que em inglês significa Key Performance Indicators, eles propõem modelos que visam a prevenção e a resolução dos problemas mais diversificados que possam ocorrer no âmbito de uma organização (SANTOS, 2018).

2.4.1 MTTR

MTTR (Mean Time To Repair), é definido como o tempo médio para reparos. Ele evidencia o tempo que a equipe de manutenção leva para a realização de reparo e disponibilização da máquina ou equipamento para o sistema de produçao. Nesse período de tempo estão envolvidas todas as ações de reparo (ZEN, 2003).

O MTTR, tempo médio de reparo ou recuperação, é o tempo calculado até a reabilitação do sistema após ter ocorrido uma falha. Pode ser incluído o tempo que é gasto para detectar o problema, o tempo gasto até a chegada de um técnico nas instalações e o tempo que leva para reparação do sistema (SANTOS, 2014).

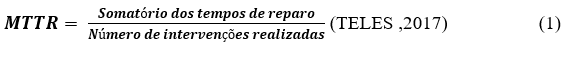

Fórmula para o cálculo do mttr:

2.4.2 MTBF

MTBF (Mean Time Between Failure) é dado como o tempo médio entre falhas, esse indicador faz o cálculo do tempo médio entre a ocorrência de uma falha e a próxima ocorrência, também representa o tempo de bom funcionamento da máquina ou equipamento (ZEN, 2003).

O MTBF faz parte de um modelo que visa assumir que o sistema falhou e será imediatamente reparado, sua definição depende da definição que considera um sistema de falha. As falhas são condições de projeto que põem o sistema fora de operação ou em um estado para o reparo (TELES, 2017).

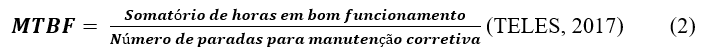

A fórmula para o cálculo do mtbf é definida como:

2.4.3 CONFIABILIDADE

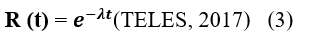

A confiabilidade é dada como a probabilidade de que um equipamento ou uma máquina trabalhe corretamente em boas condições, durante um determinado período de tempo ou de ainda estar em condições de operar após um determinado período de funcionamento (ZEN, 2003).

2.4.4 DISPONIBILIDADE INERENTE

2.4.4 DISPONIBILIDADE INERENTE

Disponibilidade é definida como a probabilidade de que um equipamento possa estar disponível para ser utilizado em um dado momento ou durante um certo período de tempo, a disponibilidade de equipamentos depende de fatores internos e externos (FABRO, 2003).

A disponibilidade é uma forma usada para avaliação do desempenho de equipamentos reparáveis, representando as particularidades de confiabilidade e manutenção de um componente ou sistema. Para a disponibilidade existe diferentes classificações e maneiras de calcula-las (TELES, 2017).

A classificação de disponibilidade é muito flexível baseando-se nos tipos de tempo de inatividade utilizados na indústria e na relação com o tempo, sendo o período de tempo a que se referente a disponibilidade. Sendo assim, há algumas classificações diferentes de disponibilidade como a disponibilidade instantânea (ou ponto), disponibilidade média de tempo de atividade (ou disponibilidade média), disponibilidade constante do estado, disponibilidade Inerente e disponibilidade operacional (TELES, 2017).

A disponibilidade inerente é uma disponibilidade de estado estável, para seu cálculo considera-se apenas o tempo de inatividade do equipamento por paradas de manutenção corretiva, com isso, os tempos de inatividade por manutenção preventiva, atrasos logísticos, atrasos de fornecimento ou por outros fatores são excluídos (TELES, 2017).

Fórmula para calcular a disponibilidade inerente:

3. METODOLOGIA

A coleta de dados foi realizada dentro de uma empresa através de meio eletrônico onde se obteve dados descritos em tabelas, usando como tamanho de amostra os meses referentes de fevereiro, março, abril e maio. Tendo como complemento a leitura de material didático como: artigos, livros e sites que definissem bem a manutenção mecânica ou industrial e seus indicadores de performance.

O método de pesquisa realizado é considerado descritivo, pois foram efetuadas observações, levantamentos, registro de dados de paradas através de tabelas. De acordo com Rodrigues et al (2007), a pesquisa descritiva usa técnicas de padronização de coleta de dados em que fatos são observados, registrados e analisado. Sendo tambem considerado bibliográfico, pois foram usadas citações relevantes que facilitassem o entendimento do assunto. De acordo com Gil (2002), A pesquisa bibliográfica é fundamentada baseada em material já existente, constituído principalmente de livros e artigos científicos.

Em relação à natureza da pesquisa, sua definição é aplicada, pois possui fins práticos e conhecimento cientifico voltado para soluções de problemas concretos. Pesquisa de natureza aplicada objetiva-se em gerar conhecimentos com intuito de aplicação prática para solucionar problemas específicos (PRODANOV; FREITAS, 2013).

As fontes de pesquisas foram primárias, sendo realizadas no setor de uma indústria pelo próprio pesquisador, mas também secundárias, pois houve o uso de fontes confiáveis.

A forma de abordagem dos resultados do trabalho foi tratada quantitativamente. A abordagem é considerada quantitativa, já que busca calcular alguns indicadores e apontar a probabilidade de não ocorrer falha em um determinado equipamento. A pesquisa quantitativa pode ser medida em números, sendo eles classificados e analisados, podendo ser feita a utilização de técnicas estatísticas (DALFOVO; LANA; SILVEIRA, 2008).

A aplicação da pesquisa foi feita através de realização de leituras referenciais sobre tipos de manutenção, história da manutenção, aplicações da manutenção, definição de indicadores de produção e os tipos de indicadores de manutenção.

4. RESULTADOS E DISCUSSÃO

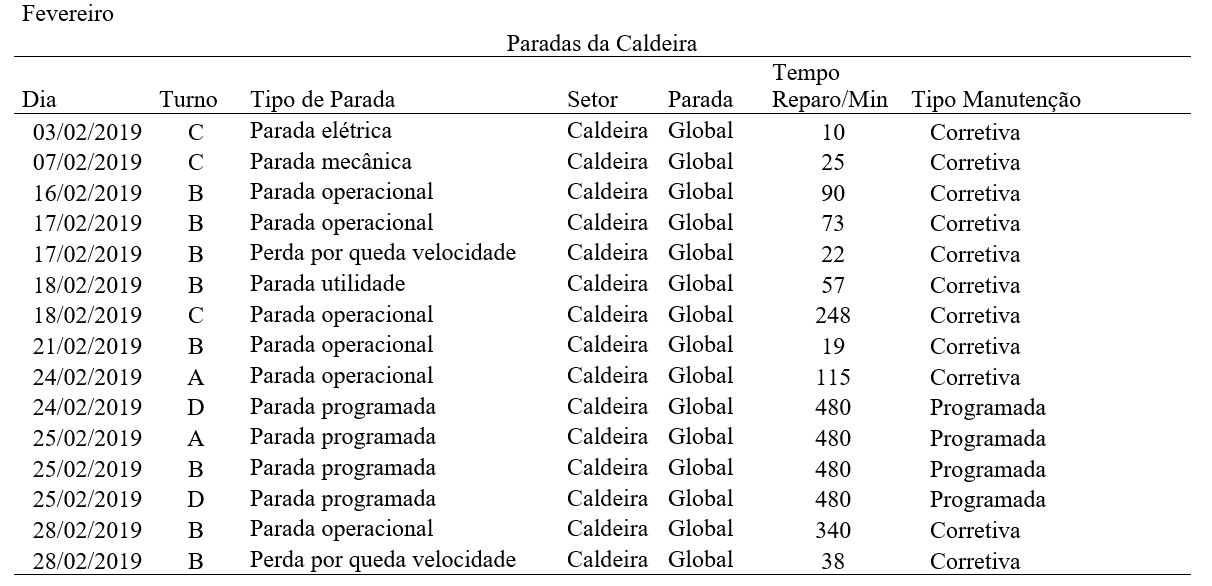

De acordo com as informações de paradas contidas nas tabelas referentes aos meses de fevereiro, março, abril e maio foram apurados os seguintes resultados:

Tabela 1: Paradas da Caldeira mês de Fevereiro

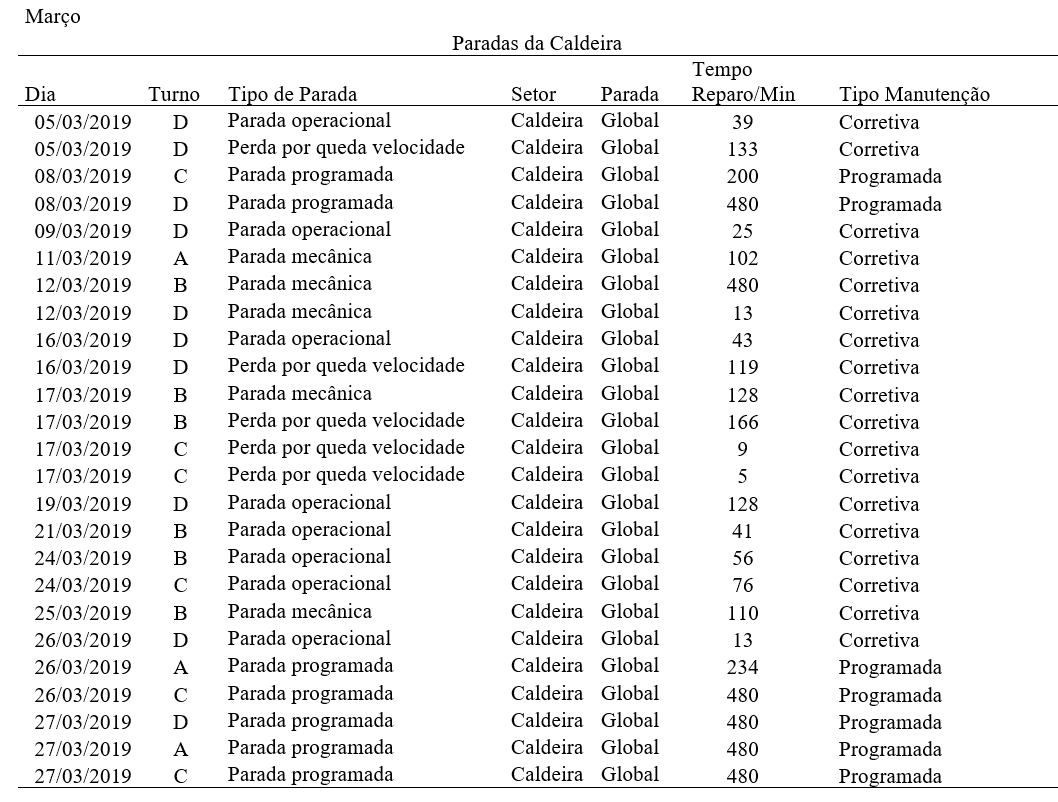

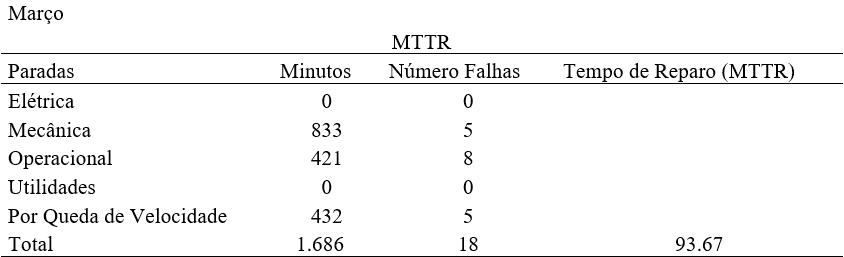

Tabela 2: Paradas da Caldeira mês de Março

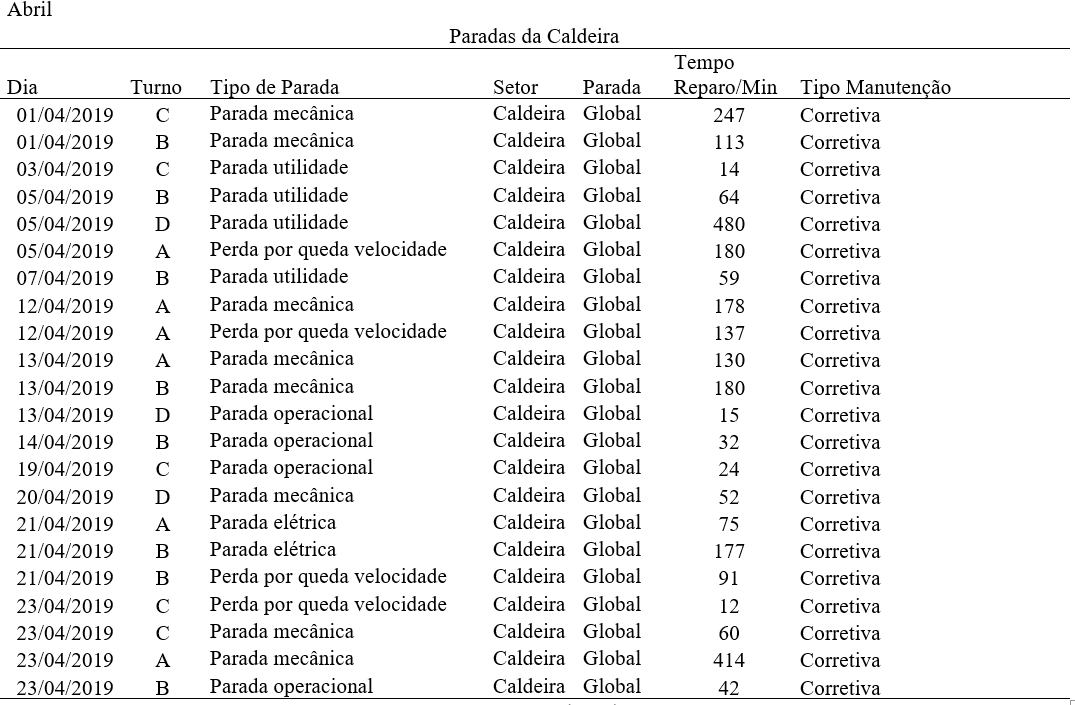

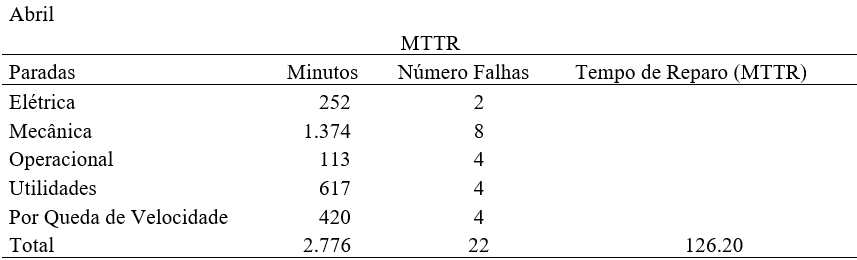

Tabela 3: Paradas da Caldeira mês de Abril

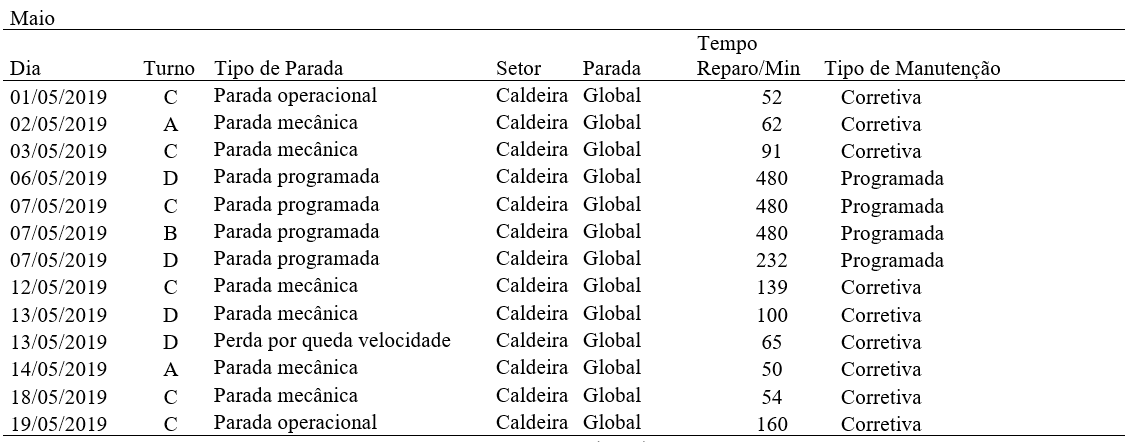

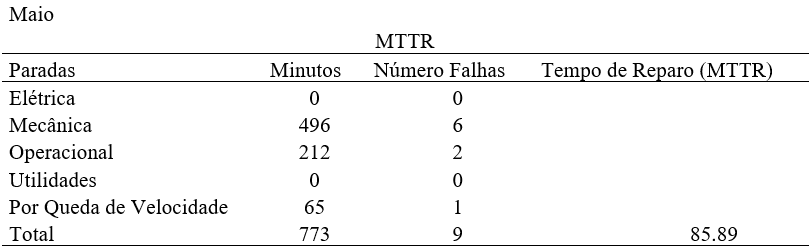

Tabela 4: Paradas da Caldeira Mês de Maio

4.1 CÁLCULO DOS INDICADORES DE MANUTENÇÃO

Para realização dos cálculos de mttr, mtbf, disponibilidade inerente e confiabilidade, foram consideradas somente as paradas corretivas, aplicando assim o modo de cálculo inerente. Nas tabelas apresentadas aplicam-se seis tipos de parada, sendo elas: programada, elétrica, manutenção, por queda de velocidade, operacional e utilidade, foram consideradas para efeito de apuração de resultado somente as paradas globais, que se definem como paradas da caldeira que param a planta toda.

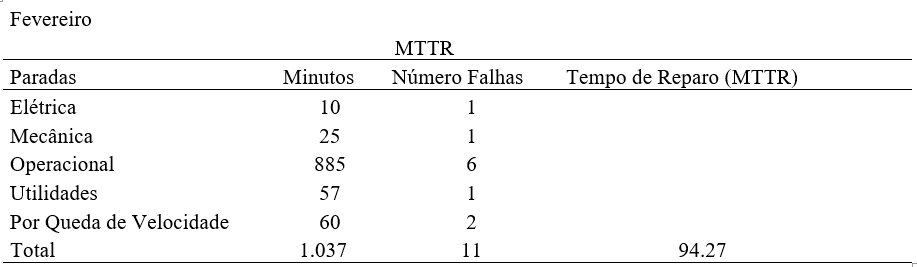

4.2 CÁLCULO DO MTTR DOS MESES DE FEVEREIRO, MARÇO, ABRIL E MAIO

O MTTR evidencia o tempo que a equipe de manutenção leva para a realizar um reparo e disponibilizar a máquina ou equipamento para o sistema de produçao. Para calcular o MTTR, trabalhou-se com o tempo em minutos.

Tabela 5: MTTR mês de Fevereiro

Tabela 6: MTTR mês de Março

Tabela 7: MTTR mês de Abril

Tabela 8: MTTR mês de Maio

4.3 CÁLCULO DO MTBF DOS MESES DE FEVEREIRO, MARÇO, ABRIL E MAIO

O resultado do MTBF indica o tempo que o equipamento pode vir a apresentar uma falha. Os cálculos do MTBF foram efetuados com o tempo em minutos.

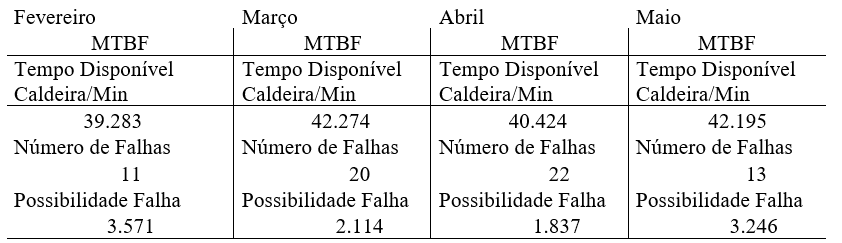

Tabela 9: Cálculos de MTBF

O MTBF é medido de mês a mês, porem tem de ser somado com os resultados anteriores e não zerado a cada mês, pois ele é um indicador acumulativo. Com a soma dos resultados dos meses de fevereiro, março, abril e maio, obteve-se 10.768 minutos.

Sabendo o tempo médio que o equipamento pode vir a falhar, pode ser feito um ajuste no plano de manutenção do equipamento.

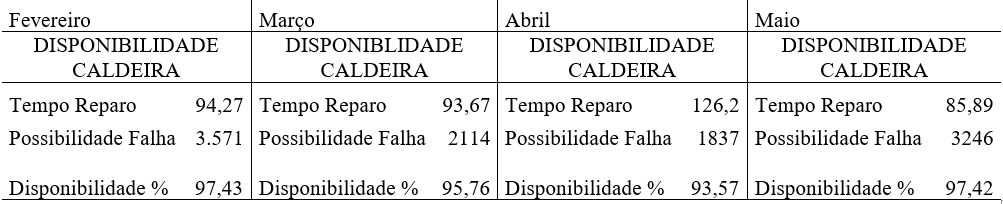

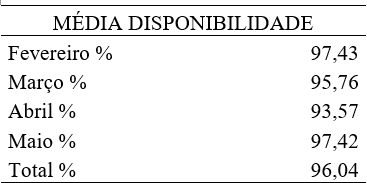

4.4 CÁLCULO DE DISPONIBILIDADE INERENTE DE FEVEREIRO, MARÇO, ABRIL E MAIO

Tabela 10: Disponibilidade Inerente Caldeira

Tabela 11: Média da Disponibilidade Caldeira em quatro meses

O resultado da média da disponibilidade inerente da caldeira ficou acima de 96%, considerada ótima, é necessário lembrar que quanto maior a porcentagem melhor.

4.5 CÁLCULO DA CONFIABILIDADE

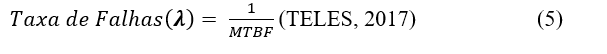

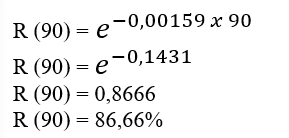

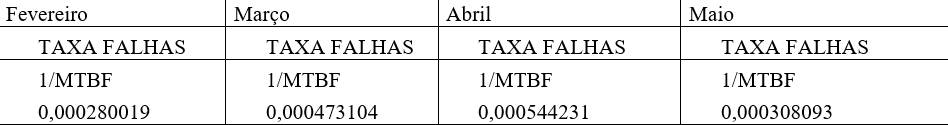

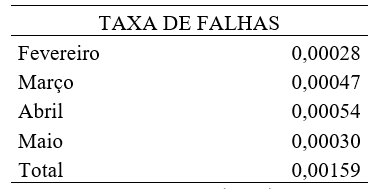

O cálculo de confiabilidade da caldeira será mensurado para 90 dias, para efetuar esse cálculo, tem que ser usada a soma da taxa de falhas dos meses de fevereiro, março, abril e maio.

Para calcular a confiabilidade, antes é preciso realizar o cálculo da taxa de falhas.

O cálculo da taxa de falhas é realizado usando a seguinte fórmula:

Tabela 12: Taxa de Falhas

Tabela 13: Soma Taxa de Falhas em quatro meses

A confiabilidade é chamada de R.

A probabilidade de a caldeira não falhar ao longo de 90 dias é de 86,66%.

5. CONSIDERAÇÕES FINAIS

Este artigo foi escrito com o intuito de apresentar quais os tipos de manutenção industrial existentes e seus indicadores de performance, e além disso, fazer os cálculos dos mesmos, sendo eles: MTTR, MTBF, disponibilidade inerente e confiabilidade de um equipamento considerado essencial dentro da planta que é a caldeira, haja vista, que se a mesma não estiver bem manutenida tem o poder de parar a planta e gerar prejuízo para empresa. Ressalta-se que foi usado somente as paradas de modo (global), que se destacam por tirar completamente a planta fora de operação.

Além do estudo identificar que na empresa existe um bom planejamento para realização das manutenções o tipo de manutenção que mais se evidenciou através das tabelas foi a corretiva, tendo como tipo de parada mais frequente a operacional seguida da mecânica. Cabe lembrar que todas as manutenções realizadas na empresa recebem classificação por tipos que são diferentes como: parada operacional, por queda de velocidade, programada, mecânica, utilidade e elétrica.

Para a realização dos cálculos dos indicadores de manutenção como o MTTR, MTBF, disponibilidade inerente e confiabilidade, todos da caldeira, o estudo teve embasamento em referencial teórico, levantamento de dados e a aplicação de fórmulas matemáticas.

Para apurar qual a porcentagem de confiabilidade da caldeira primeiro foi executado o cálculo do MTTR onde, este serve para indicar o tempo médio para reparar algum componente, máquina ou sistema. Em seguida apurou-se o MTBF que visa informar quando o equipamento pode vir a falhar, logo em seguida foi calculada a taxa de falhas e disponibilidade inerente que mostra a porcentagem de tempo que o equipamento está disponível para realizar a sua função de projeto. É fato que para realizar a mensuração da confiabilidade precisa-se achar o valor dos outros indicadores de manutenção que foram mencionados no estudo.

O resultado da disponibilidade inerente teve média acima de 96%, e a confiabilidade do equipamento que foi calculada para os próximos 90 dias, isto é, a chance desse equipamento funcionar durante esse período de tempo, teve média próxima a 87%. Em analise aos resultados, a disponibilidade obteve uma média excelente chegando próximo aos 100%.

A confiabilidade do equipamento como citada no parágrafo anterior, ficou abaixo de 90%, isto aponta que algo não está correto e pode ser melhorado, pois segundo Teles (2017), uma confiabilidade boa tem que estar acima de 90%.

Dessa forma, com as demonstrações realizadas através de explicações e números que estão evidenciados no artigo, fica evidente que se implantada e seguida da maneira correta as manutenções aliadas aos seus indicadores são capazes sim de melhorar de maneira eficiente os rendimentos industriais, fazendo com que se tenha um norte confiável a ser seguido.

REFERÊNCIAS

ANDRADE, Bruno Manuel Machado dos Santos. Implementação de melhorias na gestão da manutenção da Seara–Indústria de Carnes. 2012. Tese de Doutorado.

ARATO JUNIOR, A. Manutenção Preditiva: Usando Análise de Vibrações. 1. ed. São Paulo: Manole, 2004.

ABNT (ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS). Confiabilidade e mantenabilidade: NBR ISO 5462. Rio de Janeiro, 1994.

CHIOCHETTA, João Carlos et al. Sistema de Gestão da Manutenção para a Pequena e Média Empresa. Artigo publicado no XXIV Encontro Nacional de Engenharia de Produção–ENEGEP, 2004.

DALFOVO, Michael Samir; LANA, Rogério Adilson; SILVEIRA, Amélia. Métodos quantitativos e qualitativos: um resgate teórico. Revista interdisciplinar científica aplicada, v. 2, n. 3, p. 1-13, 2008.

FABRO, Elton. Modelo para planejamento de manutenção baseado em indicadores de criticidade de processo. Programa de Pós-Graduação de Engenharia de Produçao, Universidade Federal de Santa Catarina, 2003.

FONTES, J. M. et al. Desenvolvimento de um sistema informatizado para planejamento e controle de manutenção em maquinas florestais: siplam. Viscosa-MG: Revista Arvore, 1977. Disponível em: <https://books.google.com.br/books?hl=pt-BR&lr=&id=gT6aAAAAIAAJ&oi=fnd&pg=PA279&dq=hist%C3%B3ria+da+manuten%C3%A7%C3%A3o+mecanica+industrial&ots=QMJQdWwF7N&sig=KhFpck7Kmtx0oumfqujXlTdHSuc#v=onepage&q=hist%C3%B3ria%20da%20manuten%C3%A7%C3%A3o%20mecanica%20industrial&f=false>

GIL, Antônio Carlos. Como classificar as pesquisas. Como elaborar projetos de pesquisa, v. 4, p. 44-45, 2002.

KARDEC, A.; NASCIF, J. Manutenção – Função Estratégica. Segunda edição. Rio de Janeiro: QualityMark, 2001.

LIMA, Walter da Costa; ARANTES, Jose Antônio Salles. Manutenção Preditiva: Caminho para a Excelência e Vantagem Competitiva. XIII, SIMPEP, Bauru, SP, Brasil, v. 6, 2008.

MORAES, Paulo Henrique de Almeida. Manutenção produtiva total: estudo de caso em uma empresa automobilística. Taubaté: UNITAU, 2004

OLIVEIRA, José Carlos Souza. Análise de indicadores de qualidade e produtividade da manutenção nas indústrias brasileiras. Revista GEPROS, v. 9, n. 3, p. 53, 2013.

OTANI, Mario; MACHADO, Waltair Vieira. A proposta de desenvolvimento de gestão da manutenção industrial na busca da excelência ou classe mundial. Revista Gestão Industrial, Ponta Grossa, v. 4, n. 2, p. 1-16, 2008.

PASCHOAL, DÉBORA RODRIGUES DE SOUZA et al. Disponibilidade e confiabilidade: aplicação da gestão da manutenção na busca de maior competitividade. Revista da Engenharia de Instalações no mar da FSMA nº, v. 3, p. 1, 2009.

PEREIRA, M. J. Engenharia de Manutenção: Teoria e prática. Rio de Janeiro: Ciência Moderna, 2009.

PRODANOV, Cleber Cristiano; de FREITAS, Ernani Cesar. Metodologia do trabalho científico: métodos e técnicas da pesquisa e do trabalho acadêmico-2ª Edição. Editora Feevale, 2013.

RODRIGUES, William Costa et al. Metodologia científica. Faetec/IST. Paracambi, p. 2-20, 2007.

SANTOS, Carlos Jefferson de Melo. A interferência da disponibilidade de máquinas de linha industrial na demanda da cadeia de suprimentos: um estudo de caso. Anais do VI Simprod, 2014.

SANTOS, Eduardo. 5 Principais indicadores de manutenção com mtbf e mttr. Artigo publicado pelo Field Control, 2018. Disponível em: < https://fieldcontrol.com.br/blog/processos/indicadores-de-manutencao/>. Acesso em: 30/05/2019.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da Produção. São Paulo: Atlas, 2002.

TELES, Jhonata. Como calcular disponibilidade de equipamentos industriais. Artigo publicado pela Engeteles, 2017.

TROJAN et al. Classificação dos tipos de Manutenção pelo Método de Análise Multicritério Electre TRI. VLX SBPO, p. 343-357, 2013. Disponível em: <http://www.din.uem.br/~ademir/sbpo/sbpo2013/pdf/arq0338.pdf>. Acesso em: 30/04/2019.

VIANA, Herbert Ricardo Garcia. PCM-Planejamento e Controle da manutenção. Qualitymark Editora Ltda, 2002.

ZEN, Milton AG. Indicadores de Manutenção. Artigo publicado pela Info Magzen, Consultoria, Desenvolvimento e Educação, 2003.

[1] Tecnólogo em Administração de Empresas (Superior) pela Universidade Norte do Paraná, Técnico em Açúcar e Álcool pelo Instituto federal de Goiás, Graduando em Engenharia de Produção pelo Instituto Luterano de Ensino Superior Ulbra.

[2] Graduando em Engenharia de Produção.

[3] Graduando em Engenharia de Produção.

[4] Graduando em Engenharia de Produção.

[5] Graduando em Engenharia de Produção.

[6] Graduando em Engenharia de Produção.

[7] Graduando em Engenharia de Produção.

[8] Graduando em Engenharia de Produção.

Enviado: Outubro, 2019.

Aprovado: Novembro, 2019.