MELLO, Thiago [2]

MELLO, Thiago. La eficacia de la metodología 8D Aplicado en una industria de la automoción. Revista científica multidisciplinaria base de conocimiento. Edición 07. año 02, vol. 02. PP 97-116, octubre de 2017. ISSN: 0959-2448

Resumen

El éxito y la competitividad de las empresas hoy en día están directamente relacionados con la calidad de sus productos o servicios. Esto requiere, en caso de averías, el uso de metodologías apropiadas para resolver la no conformidad. La búsqueda de solución de problemas metodología 8D en el proceso productivo, compuesto por ocho pasos. Este estudio describe el método de implementación 8 d en una empresa de automóviles. Los resultados resultó eficaces como la eliminación de no conformidades, respondiendo a las expectativas del cliente y proporcionan rendimiento financiero.

Palabras clave: 8D, eliminación de no conformidades, herramienta de calidad.

1. INTRODUCCIÓN

Como Berger et al. (2012) con el paso del tiempo, ya que la calidad se ha demostrado para ser importante en el proceso de producción o en la asistencia, algunas conexiones han dedicado al desarrollo de procedimientos y herramientas, adaptándolas según la necesidad de garantizar que la las empresas podrían ofrecer mejor calidad de sus productos y servicios. Entre esos nombres poco evidentes debido a la creciente aplicación de sus herramientas durante los años, cada uno desarrollando o mejorando una metodología de calidad, son: Deming (mejora continua), Juran (planificación, control y mejora), Feigenbaum ( control de calidad total), Crosby (cero defectos), Ishikawa (diagrama de causa y efecto) y Taguchi (control estadístico de procesos).

Sobre la calidad del término, Berger et al. (2012) recuerda que fue visto expresiones expresando características deseables para un producto o servicio, centrado en la satisfacción del cliente. Sin embargo, el mercado competitivo requiere un cambio conceptual, que comprende además de las características de productos y servicios a requerimientos de consumo, juntados a consideraciones de costo y beneficio. Para relacionar el entorno competitivo, el estado de autores que es el factor que condujo a los cambios en el ambiente de negocios centrado en calidad, porque las organizaciones obtienen beneficios en la implementación de herramientas de calidad que han hecho posibles mejoras.

Campos et al. (2011) afirma que la calidad de un producto o servicio está relacionado con la capacidad para satisfacer requisitos percibidos como valor, sin embargo, recuerden que la percepción de cada individuo difiere de unos a otros, a causa de sus necesidades y expectativas. Aún así, fianzas que herramientas de calidad a las empresas mejorar la visión de sus procesos, prevenir fallas y no conformidades en los procesos. Sin embargo, existe una dificultad para las empresas a integrar estas herramientas de gestión y los costos de calidad, que son los requisitos base de la mejora continua del proceso productivo para agilizar la solución de problemas, buscar mejores resultados utilizando una metodología sistematizado.

Cuando el ambiente de procesos es el mercado automotriz, que como otros implican una feroz competitividad a nivel global, de consumidores, llenos de cambios tecnológicos y normas perspicaces, exigentes las empresas son conducidas a la necesaria mejora continua de la calidad (CAMPOS et al. 2011). Así que no era por casualidad que en los años 80, dentro de este entorno es la metodología denominada 8D o solución en 8 disciplinas, desarrollado por Ford Motor Company y publicado en el MS 9000 manual gestión sistema requisito material para ser utilizado por proveedores del fabricante de automóviles para ayudar en la solución de los problemas (GONZALES; MIGUEL, 1998).

La metodología 8D pretende detectar los problemas, consiste en 8 pasos que conforman una secuencia de acciones para erradicar el problema posible del proceso productivo, son: 1. Formación de equipos multidisciplinarios para resolver el problema; 2. Descripción del problema; 3. Acción de contención; 4. Determinar la causa raíz; 5. Definición de acciones correctivas; 6. Implementación de acciones correctivas; 7. Medidas para prevenir la recidiva; 8. Felicitar al equipo (GONZALES; MIGUEL, 1998).

En lo anterior y el uso de la herramienta d 8 en una compañía del automóvil, este estudio pretende responder a la pregunta: ¿existe la posibilidad de analizar la empresa y mejorar su calidad con esta herramienta? Esta pregunta conduce a la finalidad del estudio es comprobar la eficacia de la herramienta d 8 en mejora de la calidad del sistema de producción de la industria del automóvil, con el objetivo de la reducción de la no conformidad.

El estudio se justifica en la premisa de que la velocidad y rápida respuesta de una empresa han sido las medidas de capacidad sistemática y ordenada para resolver los problemas. Del mismo modo, el desarrollo de la calidad y la competitividad esta cada vez más exigentes cuando responde a algunas no conformidades, generadores debido al adelanto tecnológico. Cuando un problema es identificado por el cliente, las áreas de calidad y otras áreas relacionadas, se activan para contener el problema dentro de la empresa como los relacionados con el cliente. Y en este contexto que el estudio de la herramienta d 8.

La metodología aplicada en este estudio fue un estudio de caso, usando documentos de quejas interno y forma generado a partir de problemas internos, como la naturaleza de la investigación, se caracteriza como cualitativa.

2. Concepto y desarrollo de la metodología 8D

La metodología 8D comenzó en el estándar de calidad MIL-STD 1520 acción correctiva y sistema de disposición para Material no conforme emitido por el ejército de los Estados Unidos de América y presentado en el año 1974, siendo empleado como un método para tratar las no conformidades. El método tenía como objetivo principal identificar el error, examine la causa raíz del problema, la limitación de pérdidas, prevenir recurrencias y reducir los costos de producción al promover un aumento en la calidad (BEHRENS; WILDE, HOFFMANN, 2007).

Gonzales y Miguel crédito (1998) el desarrollo de metodología para la empresa Ford Motor Company y el informe que Estados Unidos 80, después de ser presentada, fue apoyado por la alta dirección de la empresa y posteriormente las asociaciones de la industria automotriz (VDA) del alemán publicó una versión el método para los proveedores en la industria automotriz (BEHRENS; WILDE, HOFFMANN, 2007).

El método 8D es también conocido como problema el equipo orientado, equipo orientado al problema de resolver (TOPS) o tapas de la octava disciplina proceso (8 d), empleados en otras áreas, además de la industria automotriz, que comenzó su uso en otras industrias, lo que un alta reputación entre las empresas de fabricación como se evidencia en la investigación de Campagnaro et al. (2008).

La metodología 8D corresponde a una herramienta de mejora continua de la calidad de procesos y productos, empleados para resolver la no conformidad, ordenar el pensamiento, lo que facilita el análisis y solución de un problema posible. Tiene su uso a gran escala dentro de las organizaciones debido a su simplicidad y eficacia, trabajo en equipo (GONZALES; MIGUEL, 1998).

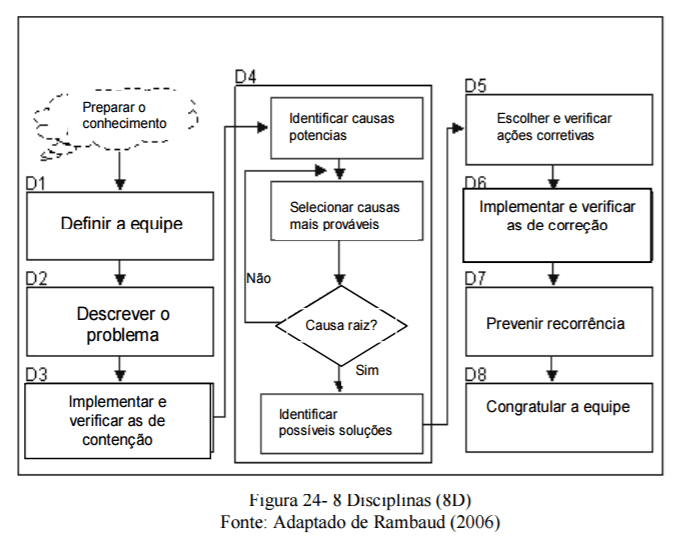

La metodología 8D, en el supuesto de que ya se ha identificado el problema, definir una secuencia de pasos a seguir (Figura 1) cuando evidencia de un problema, como se muestra en el diagrama de flujo siguiente:

Que cada paso, Tener (2008) características:

- D1 equipo Configuración: esta configuración requiere que los miembros del equipo tienen conocimiento del proceso, producto y solución del problema. Este primer paso requiere la dirección de un líder para dirigir el equipo;

- D2-problema Descripción: especificación de problema ocurre, que sus orígenes a través de las preguntas: quién, qué, Cuándo, donde, cómo y por qué?;

- D3-implementación de medidas contención inmediata: requiere aislamiento inmediato del efecto causal del problema hasta que se toma una acción correctiva eficaz;

- Análisis de causa raíz D4: consiste en investigar el problema e identificar su causa para la posterior toma de acciones correctivas. El objetivo de este paso es averiguar qué problema ocurrió, por qué ocurrió y cómo prevenir la recurrencia. Corresponde a la fase más crítica de la metodología una vez que ella depende el éxito de la implementación y continuidad de los pasos a seguir;

- D5: elegir y detección de posibles acciones correctivas – corresponde a la elección de la solución: en este paso es la elección de medidas correctivas a implementarse para la eliminación de la causa raíz del problema. Es responsabilidad del equipo de un análisis crítico, con la intención de que el camino a seguir es mejor adecuado para la eliminación del problema, teniendo en cuenta los recursos disponibles;

- D6-prueba de la eficacia de las acciones: implementar las acciones correctivas, la certificación de correos que sin haverá́ la repetición del problema, a largo plazo de monitoreo;

- Acciones de prevención de D7: cuando una acción eficaz, si es necesario cambiar los procedimientos, planes de control, métodos, instrucciones de trabajo o documentos del sistema de calidad. También identificó la necesidad de formación y el alcance de las acciones de otros productos y procesos;

- D8-cierre análisis: requiere el reconocimiento por los esfuerzos de los involucrados, felicitar a todos los miembros del equipo y compartir las lecciones aprendidas en relación con el método.

herramientas de calidad 2,1

De herramientas comprende el conjunto de "dispositivos, procedimientos gráficos, numéricos o analíticos, prácticas, formulaciones de planes operativos, mecanismos de operación, de todos modos, métodos estructurados para permitir el despliegue de la calidad Total", dirigido a apoyo para lograr la calidad total (PALADINI, 1994, p. 66).

En el año 1968, con el objetivo de facilitar los estudios Kaoro Ishikawa calidad profesional organiza un conjunto de herramientas de control de calidad (Mezquita; VALDEZ, 2009) que muestra la importancia de las siete herramientas: Diagrama de Pareto, causa y efecto diagrama, histograma, hoja de control, gráficos de dispersión, diagramas de flujo, control de tablas (LINS, 1993).

Lins (1993) dice que para fines educativos las herramientas se dividen en dos grupos: básicos y auxiliares. La ayuda básica en análisis de problemas y son: Diagrama de flujo, hoja de comprobación, gráfico de Pareto, causa y diagrama del efecto, histograma, gráfico de tendencia, carta de control y el diagrama de dispersión. En el segundo grupo, los auxiliares, apoyan el uso de complementación básico y ellos son: brainstorming, técnica de grupo nominal, diagramas de presentación, análisis de las fuerzas de campo, lista de verificación y el análisis de capacidad del proceso. Coutinho et al. (2010) corrobora con Lins (1993) en decir que es el objetivo principal de la aplicación de las herramientas identificar los problemas a través de análisis apropiado, buscando su mejor resolución, además de mantener y mejorar resultados, recoger, proceso y disponer de la información Obligatorio.

Según Lins (1993) las herramientas pueden utilizarse de forma aislada, sin embargo, cuando se aplica en conjunto mejores resultados se obtienen con un enfoque sistemático para la solución de problemas. El autor presenta las herramientas básicas, que se llaman "arroz y frijoles de la ingeniería de calidad":

-Función de diagrama de flujo que describe el proceso. Comprender procesos-si la combinación de equipos, métodos, personas, herramientas y materia prima que genera un producto o servicio con ciertas características. "El diagrama de flujo describe la secuencia del trabajo involucrado en el proceso, paso a paso y los puntos en que se toman las decisiones". (LINS, 1993, p. 153-154). Sus elementos principales de la actividad, decisión, respuesta e Inicio y fin, representado con figuras geométricas;

-Verificación hoja o lista de verificación, corresponde a un marco para liberar el número de ocurrencias de un evento en particular. Se refiere a la observación de fenómenos, es decir, después de observar un número de ocurrencias de un evento o un problema en particular toma nota de su frecuencia en la hoja de forma simplificada;

–Pareto, desarrollado por Vilfredo Pareto, representado gráficamente por pedido barras de las frecuencias de ocurrencias. Muestra la curva de porcentaje acumulado, haciendo que la visión y la comprensión (Mezquita; VALENCIA 2010). "Cada pregunta es cuantificado en términos de su contribución al problema y colocado en orden decreciente de influencia o de ocurrencia". (LINS, 1993, p. 155);

–Diagrama de causa y efecto o diagrama de Ishikawa o diagrama "espina de pescado", por su formato gráfico desarrollado por Kaoru Ishikawa, permite identificar las causas de un problema, permite, "de los grupos básicos de las posibles causas, implementar tales causas hasta la niveles de detalle apropiado a la solución del problema". (LINS, 1993, p. 155);

-Tendencia tabla describe el comportamiento de una variable con el tiempo o por otra variable de referencia. Identifica las tendencias de comportamiento, facilita la identificación de eventos o entendimiento del problema;

–Histograma identifica el comportamiento típico y generalmente característica permite la visualización de ciertos fenómenos, revelar la frecuencia con que se suceden;

–Carta o carta de Shewhart, desarrollado en el 1920 por Walter Shewhart, se utiliza para seguimiento de procesos;

–Dispersión gráfico le permite mostrar la correlación entre dos variables.

Mezquita y Vasconcelos (2010) una breve presentación de los instrumentos utilizados para el desarrollo del control de calidad:

–Brainstorming: Grupo técnica, donde los miembros reunirse y discutir sobre un tema particular, basándose en sus experiencias, que buscan añadir nuevos ideales al tema y generar soluciones innovadoras.

–Histograma: distribución de frecuencias, o como también se conoce gráficamente representa en columnas o barras de datos tabulados (Mezquita; Vasconcelos, 2010). "Permite conocer las características de un proceso o un producto que permite tener una visión general de los cambios en un conjunto de datos. Estos datos se distribuyen y contribuye de manera decisiva en la identificación de los datos." (RENO, 2015, p. 6);

–Lista de control: tiene como objetivo generar marcos con dado la visión y objetivos (MESQUITA; VALENCIA 2010);

-5W1H: se asemeja a una lista de verificación siguiendo la ideología de seis pasos y es en la planificación de todas las acciones necesarias para lograr un resultado deseado. O

Godfrey (2001), presidente anterior y CEO del Juran Institute Inc. cita que sólo unas pocas empresas tienen una comprensión de la diversidad de métodos y herramientas para la solución de problemas críticos, y esto lo llevó a advertir sobre la necesidad de la elección del enfoque (métodos, técnicas y Herramientas) adecuados para la solución de los problemas más importantes.

A pesar de la amplia disponibilidad de herramientas, Moore (2007) sostiene que las empresas no siempre pueden alcanzar los niveles deseados y mejora, no seleccione las herramientas adecuadas para su caso específico, aunque inicialmente el trabajo de estas herramientas ver si tiene éxito, pero son no compatibles. Para la elección de la herramienta adecuada Moore (2007) sugiere considerar los siguientes aspectos para lograr eficiencia y eficacia en la aplicación:

- establecer las condiciones bajo las cuales las herramientas se convierten en incompatibles;

- analizar las ventajas y desventajas de cada herramienta;

- establecer las herramientas necesarias para maximizar los resultados de otros;

- establecer las condiciones para la aplicación de cada herramienta.

El estudio en cuestión, utilizando la herramienta de mejora de procesos de fabricación llamado Poka-Yoke, basado en la detección de errores.

-Poka-Yoke: método era considerado un dispositivo físico usado para evitar que los errores puede ocurrir. Actualmente tiene un significado más amplio, se define como una prueba del error de la herramienta, "una técnica de control de calidad o una filosofía de calidad. El principio básico común a estos filamentos es la prevención de errores". Se originaron en los experimentos de Toyota Motors Company, en la búsqueda del cero defecto en la producción y la eliminación de inspecciones de calidad. (VIDOR; SAURIN, 2011)

Segundo Resende y Fonseca (2002) para reducir la dependencia de control de calidad estadístico fue uno de los motivos que llevaron a la empresa Toyota para difundir internamente los poka-yoke, puesto que este método acepta márgenes de error que son incompatibles con la meta de cero. Sin embargo, este argumento tiene limitaciones, como los propios autores se relacionan con:

el poka-yokes no puede reemplazar el control estadístico de procesos en un 100% de los casos, es la imposibilidad de diseño técnico poka-yoke o por la naturaleza de la característica de calidad a inspeccionar (por ejemplo, mecánicas de componentes, que verificación puede requerir ensayos destructivos);

(b) los poka-yokes también están sujetos a fallas, ya que a menudo se componen de componentes con menos de 100% de confiabilidad (por ejemplo, sensores);

(c)[…] el control estadístico puede subsidiar el proyecto de poka-yokes, señalando que ellos son la prioridad. (RESENDE; FONSECA, 2002).

La aplicación de poka-Yoke no se limita a la producción, q[3]ue puede ser insertada en diferentes contextos tales como logística, salud, construcción, tecnología de la información (RESENDE; FONSECA, 2002). Entre sus características, nogal (2010) enumera su uso un régimen de inspección 100%; Requiere la atención permanente del operador con respecto al producto en el proceso; reducción o eliminación de defectos a través de acciones correctivas inmediatas; y por la simplicidad y poca inversión.

Nogueira (2010) todavía tiene que los sistemas poka-yoke permite la ejecución de tres funciones consideradas básica prevención de defectos: atención, control y parada. Estas funciones se realizan en diferentes situaciones, que son: "el error es que se produzca" donde produce la alerta sobre la aparición de una anomalía; "el error ya se ha producido, pero no dio lugar a un mal funcionamiento" se produce el control; "el error causó un defecto"-proceso de escalado se produce, impidiendo el flujo de los defectos.

Cónsul (2015) se refiere que el yugo de poka permite 100% de inspección en origen, con retroalimentación rápida que elimina la pérdida derivada de la fabricación de productos defectuosos. Por lo tanto, su papel en la cadena de producción es de detención de todo el sistema, que se produce a través de la señalización inmediata cuando detecta una falla.

Womack y Jones (1998), el significado de la manufactura esbelta está relacionado con la búsqueda de una mejor manera de gestionar las relaciones de la empresa con sus clientes, la cadena de suministro, desarrollo de productos y operaciones, con el objetivo principal de lograr más resultados con menos recursos. Según Gandhi e hijo Fernandes (2004), en la actualidad coexisten diferentes definiciones de manufactura esbelta, entre ellos que la manufactura esbelta como un modelo de gestión estratégica e integrada, que tiene como objetivo dar apoyo a una empresa alcanzar sus objetivos de rendimiento relacionados con calidad y productividad.

3. METODOLOGÍA DE LA INVESTIGACIÓN

Desde el punto de vista de los objetivos, se caracteriza en la investigación exploratoria, basada en la revisión de la literatura. Como para las investigaciones exploratorias, proporciona mayor elaboración sobre el tema, facilitar la delimitación del tema investigado, orienta los objetivos y la formulación de hipótesis (PRODANOV; FREITAS, 2013). Este tipo de investigación generalmente toma la forma de investigación bibliográfica y estudios de caso. Se trata de tiempo de búsqueda bibliográfica; entrevistas con personas que han tenido prácticas de experiencia con el problema investigado; Análisis de ejemplos para estimular la comprensión (PRODANOV; FREITAS, 2013).

Características metodológicas 3,1

Para el estudio de campo primarias técnicas fueron utilizadas para recopilación de datos. Se trata de un estudio de carácter cuantitativo, que tiene como principal característica el interrogatorio de personas sobre el tema investigado.

La empresa es una filial de una organización multinacional en el sector de autopartes, está situada en São Paulo, produce productos para la transmisión de esfuerzo de torsión para vehículos livianos y pesados. El grupo tiene cuatro unidades más en Brasil, filiales en varios países y matriz en Alemania.

La subsidiaria brasileña tiene ingresos anuales de R $ 600 millones por año (año base 2012) y unos 550 empleados. Como la empresa tiene 70% de componentes o servicios de las unidades de grupo y un 30% de los proveedores de diversas localidades.

procedimientos operativos 3,2

Se realizó un análisis con el supervisor de calidad, que permitió para medir el incumplimiento generado por la falta de calidad. Dentro de la información fue recolectada por medio de indicadores. La calidad de la empresa de ingeniería proporciona datos sobre el índice actual de calidad.

Según el Departamento de producción, el celular funciona con tan sólo 2 de los 3 turnos disponibles, dando por resultado 14 horas al día, en 24 días al mes y la cuenta con solo 8 operadores en su proceso. Tiempo con la instalación es de 20,75 horas/mes.

La producción diaria de la celda se basa en la pieza 180 tiempo.

Una célula de ensamblaje de subcomponentes amortiguación previa llamada es responsable de esta línea de producción, donde trabajan en promedio producir 90 conjunto de operadores 3 de pré-amortecimento por hora.

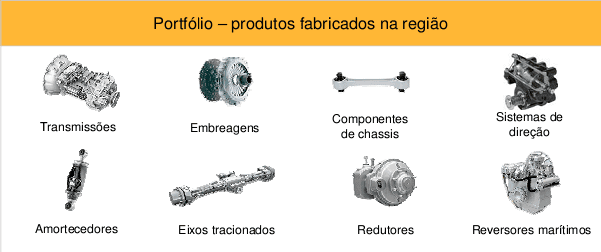

Principales productos

En la figura 2 se exponen los principales productos fabricados por la empresa en las distintas regiones en las que opera.

Su aplicación (Figura 3) consiste en la transmisión y la suspensión en todos los segmentos automotrices.

Principales clientes de la empresa

-OE segmento (Equipamiento general) o equipo original para fabricantes de automóviles.

-AM: (después de Marketing) o del mercado de accesorios. Para este mercado la empresa adopta el criterio de mayoristas de autopartes y tiene cobertura en todo el territorio nacional.

-Exportaciones: América del sur y América Central.

Figura 4 presenta a los principales clientes.

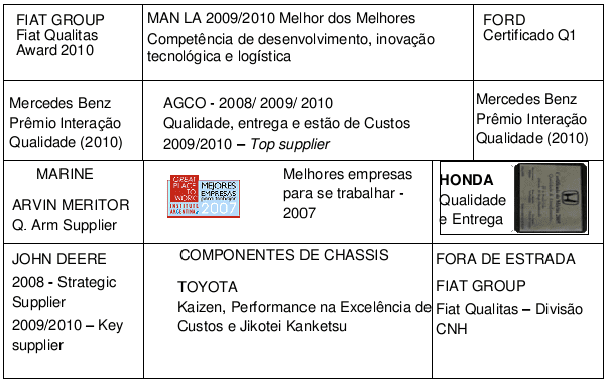

Premios y certificaciones

Las principales certificaciones y premios obtenidos por la organización fueron emitidos o entregados por los órganos responsables de la calidad, medio ambiente, salud ocupacional y seguridad y aplicaciones originales y clientes: after-sales de ISO TS 16949, ISO 14001, OHSAS 18001, IQA, AUTO TOP OF MIND. Los premios obtenidos se muestran en la figura 5.

3.3 Descripción de la no conformidad

Figura 6 muestra las partes más importantes del disco de embrague.

En la figura 6, que describe la pieza, se observa, los recubrimientos son clavados en los resortes de ajuste o los resortes del amortiguador. El disco de embrague incorpora el amortiguador torsional y pré-amortecimento cuya función básica es reducir las vibraciones que se generan por las irregularidades de la torcionais en el motor de combustión interna. Las vibraciones se transmiten a la bolsa, que puede no sólo provocar desgaste en los engranajes o generar un nivel molesto de ruido a los ocupantes del vehículo.

Como Drexl (1998) el sistema de pré-amortecimento de un disco de embrague funciona aislar la fluctuación del motor al ralentí, en esta condición, el sistema simplificado vibrante básicamente consiste en dos masas: el motor y partes de la transmisión que giran a su alrededor. Con el pré-amortecedor el sistema puede ser calibrado de tal manera que la frecuencia de resonancia está entre 7 a 15 Hz, es decir, por debajo de los ociosos. Da vuelta hacia fuera, los problemas en ralentí se resuelven reduciendo el spin de la resonancia hasta que está por debajo de la rotación del motor al ralentí. Esto es posible con inflexible valores entre 0.1 a 0.6 Nm / °.

Así, el pré-amortecimento actúa para reducir las vibraciones al ralentí y amortiguación principal se usa para disminuir las vibraciones torcionais en uso regular del automóvil. Ya el disco, como la transmisión del par principal y atenuación de la función secundaria de estos torcionais de vibraciones (DREXL, 1998).

Mapa actual: durante la prueba el vehículo allí fue un incumplimiento del cliente, generando así una queja formal, donde él se comprobó en la empresa X un ruido de disco de embrague. El conjunto fue analizado por la ingeniería de calidad que identifica a una inversión en el conjunto de la pré-amortecimento resortes, como se muestra en la figura 7.

Estado actual: pré-amortecimento está completamente ensamblado en una sola operación y por un solo operador con el uso de un dispositivo de montaje que sirve solamente para la ayuda de los componentes para el montaje final de la pré-amortecimento.

Sistema de transmisión de par de Pré-amortecimento Asamblea: este dispositivo se inserta disco 1, disco 1, 2 resortes de torsión, muelle de torsión 2 y la amortiguación amortiguación almohadillas 4. Después de este proceso de ensamblaje de amortecimento pré, la misma se almacena en una colmena, esperando el juego para terminar el montaje de lo discos de embrague pré-amortecimento.

El hecho de que hay no un Poka-yoke, tiene la posibilidad de que esta Asamblea se hecho hacia atrás. Esto en consecuencia hace que el proceso vulnerable a fallas, que en este caso, la Asamblea del componente en la posición incorrecta.

Oportunidades de mejora planteadas en la solución del problema y estado actual:

Para eliminar este problema, se utiliza la herramienta 8 d, siguiendo todos los pasos para lograr el éxito. Ellos son:

Paso 1-el comienzo, con la convocatoria de todos los involucrados en el proceso. Fueron llamados el supervisor de calidad, supervisor de producción, procesos y analistas de calidad, supervisor de logística, operador industrial, operador de soldadura, industrial administrador y recursos humanos asesora, entendiendo que para la resolución del problema es necesario presencia de todos.

Paso 2 – la descripción del problema: se verificó el ruido de disco de embrague de cliente X durante la prueba en el vehículo. El conjunto fue analizado por ingeniería el día 17/01/16, identificar un cambio en la Asamblea de la pré-amortecimento resortes. Este mismo paso, se analizó toda la información facilitada por el cliente como un medio para describir detalladamente el problema, tales como número, cantidad y trazabilidad, gire.

Paso 3-contención acción: esta etapa segregan todos los elementos montados teniendo en cuenta el punto de corte a través de la trazabilidad, así rehacer inspección de todos los sospechosos. Este procedimiento llevó a cabo en 7 pasos:

Tabla 1-medidas del paso 3

| Pasos | Datos | Ação | Procedimiento | Resultados |

| Paso 1 | 21/01/2017 | Rechazo e inspeccionar valores internos | 988 matrices de discos y segregados 950 pré-amortecimentos. | No se encontró ningún pré-amortecimento montado incorrectamente |

| Paso 2 | 21/01/2017 | Inspeccione el embrague de acción en la planta del proveedor X | Fueron inspeccionados conjuntos de disco de embrague 1.023 | Separados 3 discos para ser evaluados. El problema presentado 3 |

| Paso 3 | 22/01/2017 | Inspeccione visualmente | 100% pré-amortecimento establece. | Fueron inspeccionados pré-amortecimento 950 y 12 presentadas con inversa primavera. |

| Paso 4 | 22/01/2017 | Identificación del elemento inspeccionado | Identificar con el punto verde, todos inspeccionado | Se identificaron con el punto verde, 991 registros. |

| Paso 5 | 22/01/2017 | Asegúrese de que no pré-amortecimento ser montados incorrectamente | Auditor realice inspección del 100% hasta la implantación de la solución y guía a través de la alerta | La inspección 100% y pasó de la alerta a los operadores |

| Paso seis | 22/01/2017 | Operadores de la guía | Alerta de calidad para todos los operadores están interados al problema | Todos los operadores involucrados en el proceso han sido alertados |

| Paso 7 | 22/01/2017 | inspección 100% | Cabo por los auditores de calidad durante la Asamblea de la inspección de pré-amortecimento de disco de embrague | No pré-amortecimento montado incorrectamente |

Fuente: datos de la encuesta.

Paso 4: herramientas de Ishikawa: el problema principal y el ruido en ralentí vehículos, comprobado a través del diagrama de Ishikawa. El diagrama permite estructura jerárquicamente (gráficamente y sintéticos, permitiendo una mejor visión) hace que el potencial de un determinado problema u oportunidad de mejora, así como sus efectos sobre la calidad de los productos: los resultados mostraron que la método fue la única causa de incumplimiento. (Pre-amortiguador montado con invertida primavera).

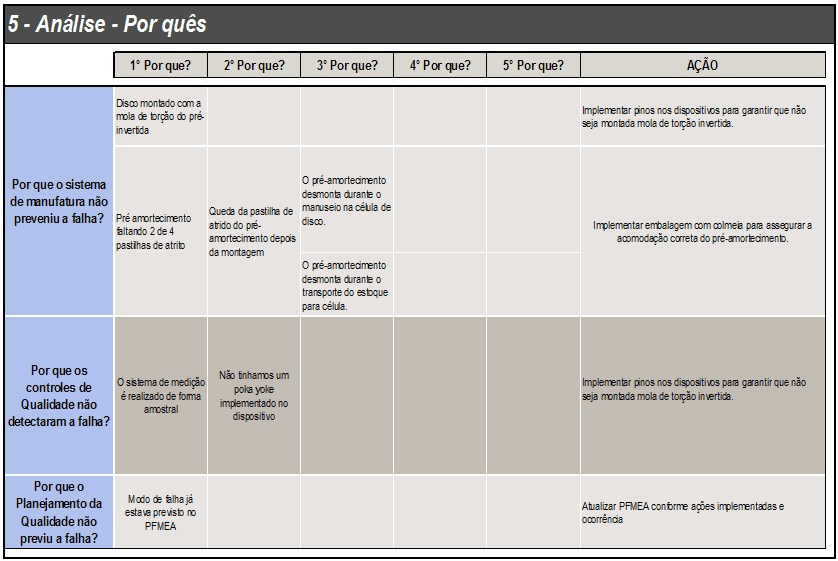

Paso 5-5 por qué: en este paso la pregunta por defecto del problema, tomando ventaja de los 5 porqués llegar a la causa.

Paso 6-causa-validación: en este paso en general consenso, define la causa del problema basado en los pasos anteriores.

-Causa raíz: error en la operación de instalación manual de pré-amortecimento, los resortes de torsión se montaron invertida.

-Validación: el conjunto que introducen ruido fue desmontado y evidencia el montaje incorrecto.

7-paso plan de acción estipulados tiempo límite para la aplicación general de las acciones con el estado que estará acompañado por el líder de la obra.

Tabla 3 – plan de acción General

| ACCIÓN | RESPONSABLE | FECHA LÍMITE DE | ESTADO |

| Implementan los pines de los dispositivos para asegurarse de que no montan resorte de torsión invertido. | Joao-OAE | 27/01/2017 | 1 |

| Aplicar conjunto de pré-amortecimento segmentado. | Jose-OAE | 14/02/2017 | 1 |

| Implementación de envases con colmena para pré-amortecimento de alojamiento adecuado. | Felipe-OAE | 20/01/2017 | 1 |

| Actualización de PFMEA como acciones implementadas y la ocurrencia | John-OAE | 30/04/2017 | 2 |

Fuente: datos de la encuesta.

PASO 8-validación y felicitar al equipo: desde el 30/04 el supervisor de calidad y producción validado la eficacia de 8 d, donde acompañó todas las acciones implementadas y tenían plena convicción a través de las instancias de incumplimiento que la efectividad de la d 8 se le dio como 100% eficaz. Por lo que todo el equipo fue felicitado por el excelente trabajo realizado y el esfuerzo de todos para resolver el problema.

4. ANÁLISIS DE LOS DATOS Y RESULTADOS

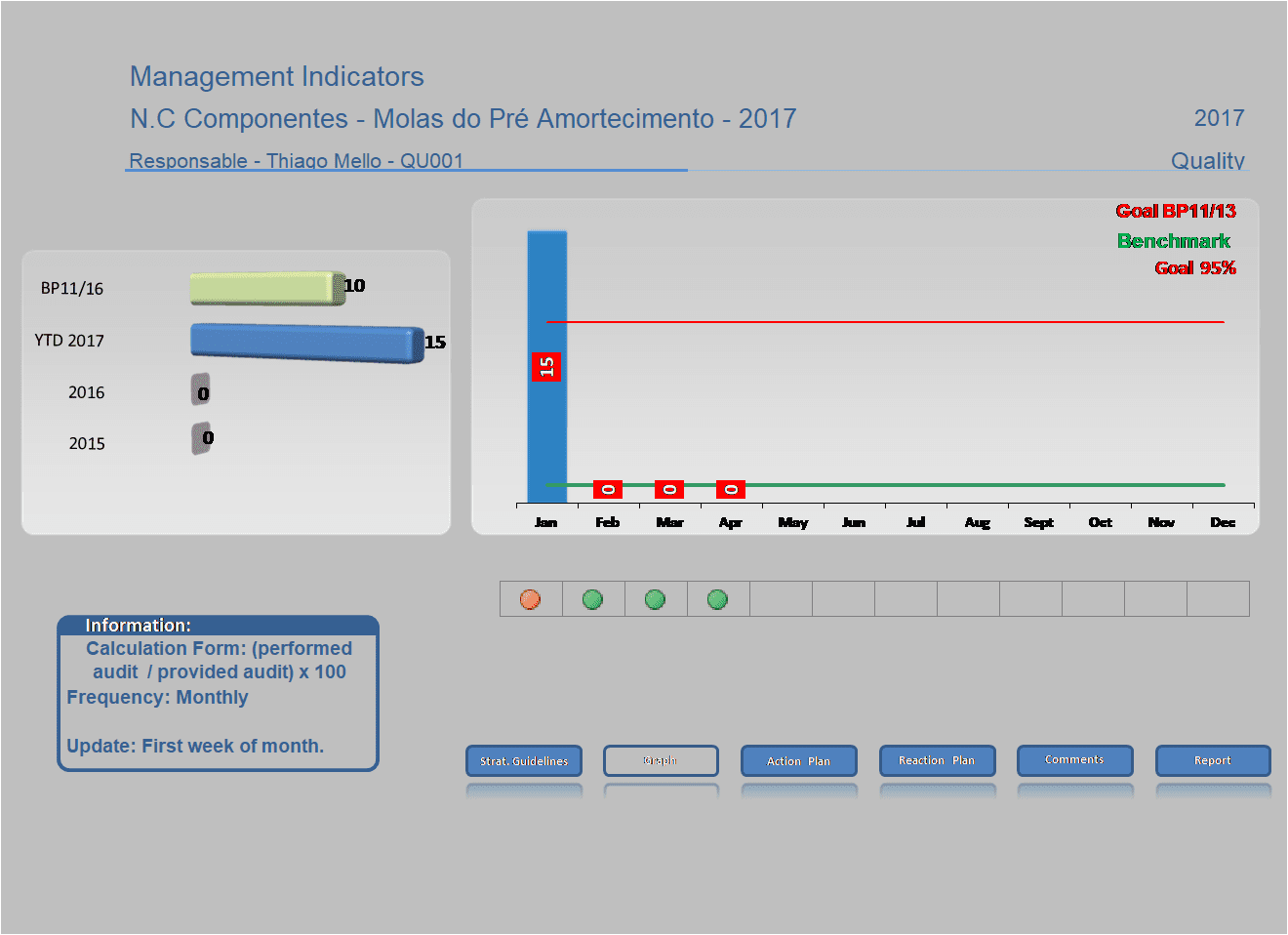

Después de completar todos los pasos del 8 d y aplicación de todas las acciones descritas, el rendimiento de la herramienta es plenamente eficaz y puede verse a través del indicador de calidad. Así que en enero donde se produjo el problema, tuvimos un índice de problemas encontrados por los 15, y después de la aplicación de la d 8 de febrero observó una caída de 0 problemas en los meses siguientes

La siguiente figura muestra el dispositivo de montaje con la implementación de la acción, por lo que es un dispositivo a prueba de error para el montaje de la pré-amortecimento, que garantiza que el resorte de pré-amortecimento no está montado incorrectamente.

La siguiente figura muestra el pré-amortecimento acomodado en una cuna con la mayor cantidad de apoyo, así de esta manera prevenir el mismo riesgo de desmantelar el desplazamiento a la celda.

También se implementó la nota en la figura siguiente, la línea segmentada pré-amortecimento, así que tenemos 3 pré-amortecimento operaciones de montaje, donde la mayor seguridad de la Asamblea debido a que la tercera operación es solamente para el control de los montes anteriormente.

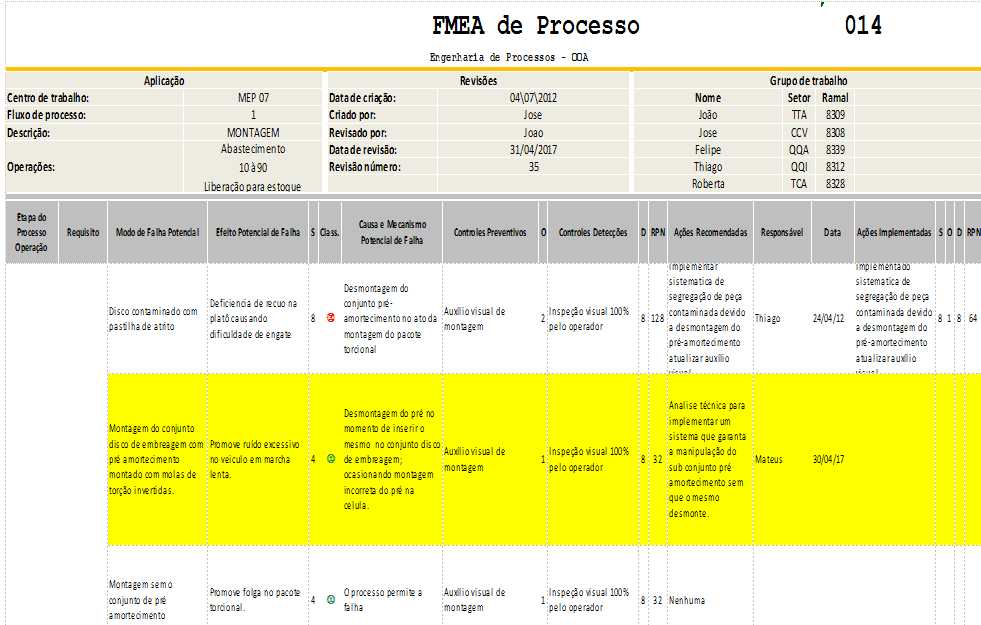

Después de que se hayan completado todas las acciones, tenemos que actualizar el proceso FMEA, así que añadir este nuevo modo de falla con sus causas y sus acciones recomendadas.

De esta manera se actualiza el FMEA.

CONCLUSIONES

La aplicación de la metodología 8D, conseguido mostrar los caminos a seguir para la solución del problema, que era el objetivo principal de la empresa, proponiendo así a través de este método, una solución rápida y eficaz. Con la implementación de la herramienta 8 d produjo un índice de calidad muy alta. Es importante destacar que la obra alcanzada su meta era eliminar el problema, llegando a la expectativa de la empresa y el cliente.

Así concluimos que la eficacia de esta herramienta destinada a la solución de problemas se utilizará dentro de la empresa, como una forma de resolver problemas de diferentes áreas dentro de la empresa.

REFERENCIAS

BEHRENS, R., WILDE, I, HOFFMANN, m. gestión de la queja el método extendido 8 d-a lo largo de la cadena de suministro automotriz. Producción ingeniería, Amsterdam, v. 1, n. 1, p. 91-95, Aug. 2007.

BERGER, d. r. et al. metodología 8D como herramienta para la solución de problemas: un enfoque conceptual. En: Foro Internacional ECOINOVAR-estrategia e internacionalización de empresas. 1, 2012, Santa Maria/RS. Anais… Santa Maria/RS: UFSM, 2012. p. 1-14. Disponible en:< http://ecoinovar.com.br/cd/artigos/eco045.pdf="">. Acceso en: 20 abril. 2017.

CAMPAGNARO, c. a. un estudio sobre métodos de análisis y solución de problemas (Masp) en la cadena de suministro de armadoras automotrices. En: Nacional encuentro de ingeniería de producción: la integración de cadenas productivas con el enfoque de la fabricación sostenible. 28, 2008, Río de Janeiro, RJ. Anais… Rio de Janeiro, Enegep, 2008. p. 1-14. Disponible en:< http://www.abepro.org.br/biblioteca/enegep2008_tn_sto_070_501_10707.pdf="">. Acceso en: 20 abril. 2017.

Campos, S. T. C. C. et al. Estrategia para revisar e implementar la mejora continua de la calidad en el proceso de producción. En: Jornadas de excelencia en gestión y tecnología. 8, 2011, Rio de Janeiro. Anais… Rio de Janeiro: Aedb, 2011. p. 1-14. Disponible en:< http://www.aedb.br/seget/arquivos/artigos11/60014709.pdf="">. Acceso en: 20 abril. 2017.

Cónsul, j. t. aplicación de Poka Yoke procesos de caldera. Producción revista, São Paulo, v. 25, n. 3, p. 678-690, septiembre. 2015. Disponible en:<><http: www.scielo.br/scielo.php?script="sci_arttext&pid=S010365132015000300678&lng=en&nrm=iso">.</http:> Acceso en: 20 abril. 2017.

COUTINHO, m. et al. Contribución vinculada a la aplicación integrada de herramientas de calidad: el PDCA ciclo como base para la solución de problemas en procesos de producción. En: Simposio de ingeniería de producción, 17, 2010, Bauru, SP. Anais… Bauru: Simpep, 2010. p. disponible en: 1-7< http://www.simpep.feb.unesp.br/anais_simpep.php?e="4">. Acceso en: 20 abril. 2017.

DREXL, embragues de vehículos de Motor de j. h.: función y diseño. 2. Ed. Landsberg/Lech: Verl. Industrie Moderne, 1998.

GODFREY, A. B. La ciencia de calidad. Revista de calidad banas, São Paulo, v. 10, n. 112, p. 114, sistema. 2001.

HIJO DE GANDHI, M.; Fernandes, c. f. f. inclinación fabricación: una revisión que clasifica y analiza la obra de hacia perspectivas de investigaciones futuras. Gestión y producción de revista, São Carlos, v. 11, n. 1, p. 1-19, 2004. Disponible en:< http://www.scielo.br/pdf/gp/v11n1/a02v11n1.pdf="">. Acceso en: jun 6. 2017.

GONZÁLEZ, J. C. S.; MARTIN, p. a. c. una contribución a la interpretación de QS 9000. En: Reunión nacional de la ingeniería producción 18., 1998, Niterói, RJ. Anais… Rio de Janeiro: apoyado por Abepro, 1998. p. 1-7. Disponible en:< http://www.abepro.org.br/biblioteca/enegep1998_art017.pdf="">. Acceso en: 20 abril. 2017.

LINS, b. f. y herramientas básicas de calidad. Ciencias de la información, v. 22, n. 2, p. 153-161, mayo / Aug. 1993. Disponible en:< http://basessibi.c3sl.ufpr.br/brapci/_repositorio/2010/03/pdf_2a2179ce6e_0009019.pdf=""> </> . Acceso en: 20 abril. 2017.

MARSH, A. M.; Vasconcelos, d. s. c. Use el ciclo de PDCA y de herramientas de calidad en el desarrollo de un procedimiento de funcionamiento de estándar (POP). En: Simposio de ingeniería de producción, 16., 2009, Bauru, SP. Anais… Bauru: Simpep, 2009. p. 1-12. Disponible en:< http://www.simpep.feb.unesp.br/anais_simpep.php?e="4">. Acceso en: 20 abril. 2017.

MOORE, r. entender los problemas de fabricación antes de seleccionar la herramienta adecuada para introducirlo. Planta de ingeniería, Illinois, Chicago, n. 1, p. 17-18. 2007. Disponible en: < http://www.plantengineering.com/single-article/understand-the-manufacturing-problems-before-selecting-the-right-tool-to-fit-it/725cec707378e9844ea26af72986ec7e.html="">.</ > Acceso en: 20 abril. 2017.

NOGUEIRA, m. de j. l. mejora de la calidad a través de sistemas de poka-yoke. 2010. 51 f. Tesis doctoral. (Maestría en metalurgia e ingeniería de materiales)-Faculdade de Engenharia da Universidade do Porto Porto, PT Inapal Plásticos S.A., 2010. Disponible en:< https://repositorio-aberto.up.pt/bitstream/10216/59614/1/000141304.pdf="">. Acceso en: 20 abril. 2017.

PALADINI, calidad total de la p. e. en la práctica: implementación y evaluación de sistemas de calidad total. São Paulo: Atlas, 1994. 211p.

RENO, g. w. s. aplicación de herramientas de calidad para reducción de interrupción de pinzas en una inyección de plástico. Reunión Nacional de ingeniería producción. 35., 2015, Fortaleza, CE. Anais… Fortaleza: el apoyo de la Abepro, 2015. p. 1-14. Disponible en:< http://www.abepro.org.br/biblioteca/tn_sto_207_231_26362.pdf="">. Acceso en: abril 9. 2017.

TERNER, evaluación de k. l. de g. de la aplicación de métodos de análisis y solución de problemas en una empresa Metalmecánica. Porto Alegre, 2008. 55 f. Tesis (Maestría en ingeniería de producción)-postgrado en ingeniería de producción, Universidad Federal de Rio Grande do Sul, 2008.

VIDOR, G.; SAURIN, t. a. conceptos y características de sistemas de poka-yokes: una revisión de literatura. Producción revista Online, Florianópolis, SC, v. 11, n. 2, p. 344-368, / hijo de abril de 2011.

WOMACK, J. P.; JONES, T. D. La mentalidad lean en las organizaciones – eliminación de los residuos y crear riqueza. Rio de Janeiro: Campus, 1998.

[1] Trabajo supervisado por el profesor. André Vincent Ricco Lucato. Proyecto final, Universidad de Londres, de 2017.

[2] Universidad de Londres (UNIARA)