ARTÍCULO ORIGINAL

NARCIZO, Samara Cristina Garcia [1]

NARCIZO, Samara Cristina Garcia. Aplicación del ciclo PDCA y las siete herramientas básicas de calidad en la rutina de servicio aeroviário: un estudio de caso en una aerolínea de la ciudad de Río de Janeiro. Revista Científica Multidisciplinar Núcleo do Conhecimento. Año 07, Ed. 04, vol. 03, pág. 45-70. Abril 2022. ISSN: 2448-0959, Enlace de acceso: https://www.nucleodoconhecimento.com.br/ingenieria-de-produccion/servicio-aeroviario

RESUMEN

La excelencia en el servicio al cliente es un diferenciador competitivo para las organizaciones. Para lograrlo, es necesario adoptar enfoques y comportamientos positivos, ya que un buen servicio con educación y respeto mutuo es lo mínimo que espera el consumidor al ingresar a un establecimiento. En ese contexto, este artículo tiene como pregunta orientadora: ¿Se pueden aplicar las siete herramientas básicas de calidad y el ciclo PDCA en la rutina del aeroviário[2]? Por lo tanto, el objetivo general de esta investigación es demostrar la aplicación de las siete herramientas básicas de calidad y el ciclo PDCA en la rutina del servicio aéreo de algunos sectores de una línea aérea ubicada en la ciudad de Río de Janeiro, visando la mejora continua de la calidad, organización y mayor calidad en los servicios prestados. Con el fin de demostrar el uso de este método y estas herramientas, se realizó un estudio de caso en el aeroviário en una Aerolínea, evaluando el uso de las herramientas presentadas, con el fin de identificar el principal problema que ha venido afectando la calidad del servicio y satisfacción del cliente. Los resultados de la encuesta demostraron que la mejora de la empresa depende no solo de la satisfacción del cliente, sino también del bienestar de los empleados que forman parte de ella. Al final se concluyó que el uso de las siete herramientas básicas de la calidad y el Ciclo PDCA, a pesar de ser prácticos y sencillos, son eficientes y permiten a la organización lograr buenos resultados tanto a nivel organizacional como operativo, presentando excelentes resultados para la empresa. Si bien las siete herramientas no fueron aplicadas en la empresa investigada, el estudio demostró que pueden ser útiles en la gestión de la mejora, demostrando que su aplicación y obtención de grandes resultados es posible en todas las organizaciones.

Palabras llave: Mejora Continua, Herramientas de calidad, ciclo PDCA, Aerolínea.

1. INTRODUCCIÓN

Trabajadores de aeropuertos y trabajadores aeroviários, unos 30.000 trabajadores, trabajan en tierra para asegurar el transporte aéreo de 1,6 millones de toneladas de carga y 110 millones de personas al año. A pesar de la aparente modernización de los aeropuertos brasileños, detrás de la fachada de un shopping center, persisten varios riesgos en cada sector (OLIVEIRA, 2008).

De esta forma, dado que la primera impresión es la que queda, la excelencia en el servicio ha sido un diferencial competitivo en relación a la atención al cliente. Por lo tanto, para que esto ocurra, es necesario adoptar enfoques y comportamientos positivos y, en los casos de servicio público, mantener una buena apariencia e higiene. Estas prácticas son importantes para que haya calidad en el servicio prestado (RIBEIRO, 2012).

En muchos casos, atender a las personas requiere un alto grado de madurez, ya que existen numerosos factores que pueden llevar a la falla en el servicio, tales como: estar atendiendo a alguien en persona e interrumpir el servicio para ver notificaciones en el teléfono; salir a tomar un café o un tentempié; hablar con el compañero de al lado sobre el fin de semana, entre otros (RIBEIRO, 2012).

Para que se produzcan mejoras, es necesario poner en práctica métodos y herramientas. En ese contexto, este artículo tiene como pregunta orientadora: ¿Se pueden aplicar las siete herramientas básicas de calidad y el Ciclo PDCA en la rutina del aeroviário? Y, como objetivo general, demostrar la aplicación de las siete herramientas básicas de calidad y el Ciclo PDCA en la rutina del servicio aéreo de algunos sectores de una aerolínea ubicada en la ciudad de Río de Janeiro, visando la mejora continua de la organización y mayor calidad en los servicios prestados.

Con el fin de demostrar el uso de este método y estas herramientas, se realizó un estudio de caso en el aeroviário en una Aerolínea, evaluando el uso de las herramientas presentadas con el fin de identificar el principal problema que ha venido afectando la calidad del servicio y satisfacción del cliente hacia los servicios prestados.

2. REVISIÓN BIBLIOGRÁFICA

2.1 CONCEPTO DE MEJORA

La mejora es una actividad que debe estar presente en las rutinas de toda la empresa. Todos los procesos comerciales, ya sean productivos o administrativos, pueden y deben evaluarse y mejorarse continuamente. En este contexto, existen dos estrategias para la mejora de procesos: Mejora Revolucionaria (Radical) y Mejora Continua (Incremental) (TOLEDO, 2017).

Según Toledo (2017), la Mejora Revolucionaria (Radical) asume que el principal medio para la mejora es un cambio grande y dramático en la forma en que funciona la operación. El impacto de estas mejoras es relativamente repentino, rara vez son baratas y por lo general requieren grandes inversiones de capital. Además, este proceso de mejora a menudo interrumpe o trastorna el trabajo en curso en la operación e implica cambios en los productos/servicios o en la tecnología de procesos.

Por otro lado, la Mejora Continua (Incremental), adopta un enfoque que asume pasos de mejora frecuentes y más pequeños, involucrando a todos en la empresa, ya sean gerentes o trabajadores. En este contexto, lo más importante es la probabilidad de que la mejora continúe, es decir, el proceso de mejora es más importante que el tamaño de cada paso (TOLEDO, 2017).

En el caso de estudio realizado, la estrategia utilizada para mejorar los procesos fue la mejora continua, buscando cumplir con el objetivo de garantizar la mejora continua de la organización y una mayor calidad en los servicios prestados.

2.2 MEJORA CONTINUA

La mejora continua se basa en el sistema japonés: Kaizen. Traduciendo este término al portugués, encontramos que “KAI” significa cambio y “ZEN” significa bueno, es decir, en su etimología, el término Kaizen significa cambio para mejor. Según Imai (2005), creador de Kaizen, el término significa mejora continua en toda la organización.

Según Machado (2010), para desarrollar un programa de mejora continua dentro de una organización, es necesario que existan factores que faciliten la implementación de este programa y el logro de resultados consistentes y efectivos.

Existen métodos y herramientas que contribuyen al desarrollo de la mejora continua, siendo el método la secuencia lógica para lograr la meta deseada. En cuanto a las herramientas, son los recursos a utilizar en el método (FIGUEIREDO; SATOSHI; ALVES, 2014).

En este estudio de caso, el método presentado es el Ciclo PDCA y las herramientas son las siete herramientas básicas de calidad.

2.3 CICLO PDCA

El Ciclo PDCA fue creado por Deming en los años 50, y es considerado el método más eficiente de mejora continua, dividiéndose en cuatro etapas: Planificar (P), Ejecutar (D), Verificar (C) y Actuar (A). Las letras que componen el nombre del ciclo tienen su origen en las siglas de las etapas en idioma inglés, las cuales son: “Plan”, “Do”, “Check” y “Act” (FERREIRA, 2015).

La aplicación de este método consiste en establecer mejoras a los estándares establecidos en la organización, que sirvan de referencia para su gestión (ALENCAR, 2008), consistente en una técnica sencilla que tiene como objetivo el control del proceso.

Este método puede ser utilizado de forma continua, como una herramienta para la gestión de las actividades de una empresa, siendo una forma eficiente de presentar una mejora en el proceso, estandarizar la información buscando un mayor control de calidad, evitar errores lógicos en los análisis y hacer que la información sea más comprensible para todos (ALENCAR, 2008).

También puede ser utilizado para facilitar el cambio a la gestión encaminada a la mejora continua (ABRANTES, 2008).

2.3.1 PASOS DEL CICLO PDCA

El Ciclo PDCA consta de 4 etapas, a saber: Planificar, Hacer, Verificar y Actuar. A continuación se detallará el proceso llevado a cabo en cada una de estas etapas, tomando como base los conceptos abordados por Bezerra (2017).

P = (Plan/Planificación): es el primer paso del ciclo. En él se establece un plan basado en los lineamientos de la empresa, y también se definen los objetivos, caminos y métodos a seguir. Luego, se deben identificar los problemas encontrados, los ítems descritos en el problema, las preguntas a responder y, finalmente, se debe desarrollar un plan de acción (BEZERRA, 2017).

D = (Do/Ejecutar): significa poner en práctica la planificación, es decir, ejecutar el plan de acción previamente elaborado de acuerdo a lo preestablecido (BEZERRA, 2017).

C = (Check/Verificar): en esta etapa del ciclo se debe evaluar lo realizado durante la etapa de ejecución, haciendo comparaciones e identificando las diferencias entre lo planificado y lo ejecutado. También es necesario verificar lo aprendido durante la ejecución del plan, comparando los resultados con las predicciones que se hicieron en la etapa de planificación, para poder observar si se lograron o no los objetivos (BEZERRA, 2017).

A = (Act/Actuar): este paso tiene como objetivo realizar acciones correctivas para las fallas encontradas durante el proceso. Luego de realizada la corrección, se debe repetir el ciclo, continuando el proceso de mejora continua. Es a través del análisis crítico del Ciclo PDCA que se establece un plan de acción definitivo para la implementación de las actividades a realizar luego de los estudios del ciclo (BEZERRA, 2017).

Asimismo, para Bezerra (2017), los cambios implementados por el Ciclo PDCA pueden considerarse como reversibles e irreversibles:

- Cambios reversibles: son los cambios que podemos devolver a la etapa inicial, es decir, a su estado original. Son aquellas que, aun habiendo ocurrido, pueden revertirse sin dejar ningún tipo de huella en el sistema o proceso;

- Cambios irreversibles: son cambios que, una vez implementados, no se pueden deshacer (ya no se puede llegar a la etapa anterior).

2.4 LAS SIETE HERRAMIENTAS DE CALIDAD

Las herramientas de calidad son técnicas utilizadas para: definir, medir, analizar y proponer soluciones a problemas que eventualmente se encontrarán y que interfieren en el buen desempeño de los procesos organizacionales. Surgieron en la década de 1950, a partir de conceptos y prácticas existentes. Desde entonces, su uso ha sido de gran valor para los sistemas de gestión (MARCONDES, 2016).

Según Magalhães (2017), los objetivos del uso de las siete herramientas de calidad son: elevar los niveles de calidad a través de soluciones efectivas a los problemas; reducir costos implementando productos y procesos más uniformes; identificar problemas existentes en procesos, proveedores y productos; identificar las causas raíz de los problemas y resolverlos de manera efectiva.

Las siete herramientas de calidad cubiertas en este artículo son: Histograma; Diagrama de Pareto; Diagrama de causa y efecto; Diagrama de dispersión; Estratificación; Hoja de Verificación y Gráfico de Control.

2.4.1 HISTOGRAMAS

Según el Centro de Engenharia da Qualidade (2016), los histogramas se pueden definir como gráficos de barras que representan la variación en un rango específico. Esta herramienta fue desarrollada en 1833 por Guerry con el fin de describir su análisis de los datos sobre delitos. Desde entonces, se han aplicado en las más diversas áreas para describir los datos.

El histograma es una herramienta que permite conocer las características de un determinado producto o lote, promoviendo una visión general de la variación de un conjunto de datos, describiendo la frecuencia con la que varían los procesos y la distribución de los datos en su conjunto (CENTRO DE ENGENHARIA DA QUALIDADE, 2016).

Los datos cuantitativos recolectados pueden ser agrupados, analizados y representados en clases de frecuencia, permitiendo distinguir la forma, punto central y variación de la distribución, además de otros datos como: amplitud y simetría en su distribución (PMKB, 2014).

Para Pereira (2017), los pasos para armar un histograma son: obtener una muestra de 50 a 100 datos (50 < n < 100); determinar el valor mayor y menor (xmax y xmin); calcular la amplitud total de los datos R = xmax – xmin; determinar el número de clases k = √n; calcular la amplitud de las clases h = R/k; determinar los límites de clase; construir una tabla de frecuencias; dibujar el diagrama.

Según Pereira (2017), los tipos de histogramas son:

- Tipo general (simétrico): el valor promedio del histograma está en el medio del rango de datos. La frecuencia es más alta en el medio y gradualmente se vuelve más baja hacia los extremos. El perfil es simétrico. Es el formato más frecuente para procesos dentro de la normalidad;

- Tipo Peine (Multimodal): Las clases tienen frecuencias altas y bajas, alternativamente. Este perfil ocurre cuando la cantidad de datos incluidos en la clase varía de una clase a otra, o cuando hay una tendencia particular en la forma en que se redondean los datos;

- Tipo de sesgo positivo (sesgo negativo): El valor medio del histograma se encuentra a la izquierda (derecha) del centro del rango de variación. La frecuencia disminuye algo abruptamente hacia la izquierda (derecha), pero suavemente hacia la derecha (izquierda). Esto ocurre cuando el límite inferior (superior) está controlado, ya sea teóricamente, o por un valor de especificación, o cuando no se dan valores inferiores (superiores) a un determinado valor;

- Tipo de pendiente derecha (pendiente izquierda): El valor promedio del histograma se ubica a la izquierda (derecha) del centro del rango de variación. La frecuencia disminuye algo abruptamente hacia la izquierda (derecha) y lentamente hacia la derecha (izquierda). Esto ocurre cuando se realiza un cribado del 100 % debido a la baja capacidad del proceso y también cuando la asimetría positiva (negativa) se vuelve aún más extrema;

- Tipo meseta: La frecuencia en cada clase forma una meseta, porque las clases tienen más o menos la misma frecuencia excepto las de los extremos. Este formato se da cuando hay una mezcla de varias distribuciones que tienen diferentes medios;

- Tipo de pico doble (bimodal): la frecuencia es baja, cerca de la mitad del rango de datos y hay un pico a cada lado. Este formato se da cuando se mezclan dos distribuciones con medios muy diferentes;

- Tipo de pico aislado: hay un pequeño pico aislado además de un histograma de tipo general. Este es un perfil que ocurre cuando hay una pequeña inclusión de datos de una distribución diferente, como en el caso de anomalías en el proceso, error de medición o inclusión de datos de un proceso diferente.

Por lo tanto, la forma en que se distribuyen estos datos contribuyen de manera decisiva en la identificación de los datos.

2.4.2 DIAGRAMA DE PARETO

Toda empresa se enfrenta a menudo a una serie de problemas que resolver. El análisis de Pareto es una de las herramientas que ayuda a determinar las prioridades, es decir, el orden de solución de cada problema (ABRANTES, 2008).

El diagrama de Pareto y su análisis se utilizan para las prioridades de corrección de defectos. Las causas y defectos son investigados y colocados en tablas, que facilitan la visualización de la participación de cada causa en el total de defectos (ABRANTES, 2008).

Finalmente, la información se distribuye en un gráfico (Diagrama de Pareto) que también se puede conocer como la curva ABC, la cual se divide en las siguientes clases:

- Clase A – Estos son los problemas más importantes (20% del total);

- Clase B – Problemas intermedios (30% del total);

- Clase C – Estos son los problemas menos importantes (50% del total).

Alves (2012), presenta los pasos para el montaje del Diagrama de Pareto, ellos son: identificación del problema; estratificación del problema, es decir, el descubrimiento de sus causas; recopilación de datos relacionados con la misma; descubrimiento de prioridades, a través del diagrama de Pareto; y atribución de responsabilidad en la resolución de problemas, es decir, definir quién resolverá cada problema y cuándo.

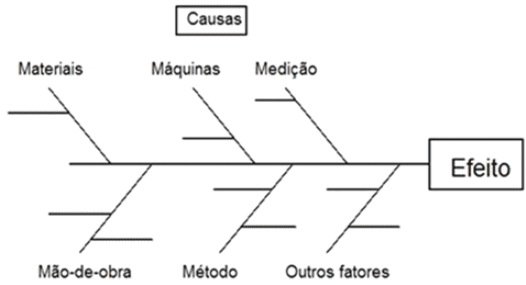

2.4.3 DIAGRAMA DE CAUSA Y EFECTO

Creado para demostrar cómo se interconectan los diversos factores de un proceso dentro de una industria, este diagrama fue desarrollado por Kaoru Ishikawa, profesor de la Universidad de Tokio, en 1943.

Siendo una de las siete herramientas básicas de la calidad, el diagrama consiste en un gráfico, cuya función es organizar el razonamiento de las discusiones de un problema prioritario, proveniente de diferentes procesos, principalmente en la producción industrial. Por tanto, su objetivo es simplificar el reconocimiento de las causas de los problemas, para que sean subsanados.

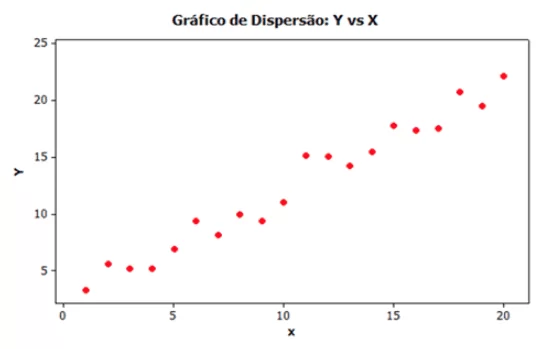

La siguiente figura representa la composición de este diagrama, considerando que las causas de los problemas se clasifican en 6 tipos, conocidas como las 6Ms: Método, Máquina, Medida, Otros Factores (Ambiente), Mano de Obra y Material.

Figura 1 – Diagrama de causa y efecto

Según Werkema (2006), al elaborar un diagrama se debe incluir la mayor concentración de personas involucradas con el efecto, de modo que no se pierda información relevante.

Además, siempre que sea posible, el grado de importancia de las causas también debe estar compuesto por datos medibles, además de las experiencias de cada individuo involucrado.

Según Werkema (2006), algunos pasos para la construcción de un Diagrama de Causa y Efecto son: definir la característica de calidad o el problema a analizar; escribir la cualidad o característica del problema dentro de un rectángulo en el lado derecho de una hoja de papel; relacionar dentro de rectángulos, tales como granos grandes, las causas primarias que afectan las características de calidad o el problema definido en el primer ítem; relacionar, con granos medianos, las causas secundarias que inciden en las causas primarias; relacionar, con pequeños granos, las causas terciarias que inciden en las causas secundarias; Identifique en el diagrama las causas que parecen tener el efecto más significativo en la característica o problema de calidad. En este paso se utiliza el conocimiento disponible sobre el proceso, considerando datos recopilados previamente o recopilando nuevos datos; registre otra información que debe incluirse en el diagrama, como: título, fecha de elaboración del diagrama y responsables de la elaboración del diagrama.

2.4.4 DIAGRAMA DE DISPERSIÓN

Como siguiente paso a seguir después del diagrama de causa y efecto, el diagrama de dispersión está representado por gráficos que identifican la relación entre causas y efectos.

A través de esto, es posible reconocer si existe una tendencia de variación conjunta, ya que esto colabora para aumentar la eficiencia de los métodos de control de procesos, facilitando la identificación de posibles problemas. Así, el diagrama de dispersión muestra la dirección de una variable cuando aumentan los valores de otra variable relacionada.

Según Werkema (2006) los pasos a seguir para la construcción de un Diagrama de Dispersión son: recolectar al menos 30 pares de observaciones (x, y) de las variables cuyo tipo de relación se estudiará; registrar los datos recopilados en una tabla; elija la variable que se representará en el eje x horizontal. Esta variable debe ser la que, por alguna razón, se considere predicha por la otra variable, que se graficará en el eje y; determinar los valores máximos y mínimos de las observaciones de cada variable; elija las escalas apropiadas y fáciles de leer para los ejes horizontal y vertical. El valor más pequeño de la escala debe ser menor que el mínimo, y el valor más grande de la escala debe ser mayor que el máximo de las observaciones de la variable correspondiente. Las longitudes de los dos ejes deben ser aproximadamente iguales; dibujar las escalas en papel cuadriculado; representar, en el gráfico, los pares de observaciones (x, y). Cuando existan pares de observaciones repetidas, este hecho deberá indicarse dibujando círculos concéntricos; registre la información importante que debe incluirse en el gráfico, como: título, período de recolección, número de pares de observaciones, identificación y unidad de medida de cada eje, identificación de la persona responsable de construir el diagrama.

El siguiente gráfico demuestra uno de los posibles aspectos del uso de un diagrama de dispersión. En el caso siguiente, los puntos forman un patrón que indica que un aumento en X (variable 1) implica un aumento en Y (variable 2), lo que resulta en una correlación positiva de estas variables. Sin embargo, uno de los aspectos posibles sería una correlación negativa, cuando un aumento en una de las variables implica una disminución en la otra, o incluso ninguna relación, que es cuando la definición del comportamiento de la variable 2 se vuelve imposible.

Gráfico 1 – Ejemplo de un gráfico de dispersión

Fuente: Elaborado por el autor.

2.4.5 ESTRATIFICACIÓN

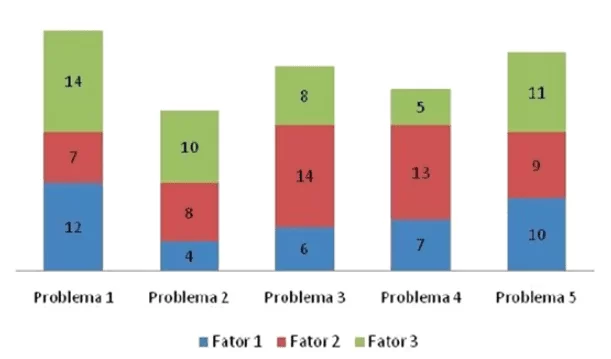

La estratificación es una herramienta que permite dividir determinados grupos de datos en diferentes subgrupos, siempre de acuerdo con los requisitos deseados, que se denominan factores de estratificación.

Las causas que generan alguna variación en el proceso productivo pueden convertirse en posibles factores de estratificación, por ejemplo, son factores naturales de estratificación: máquinas, turnos, condiciones ambientales, métodos, personas, materias primas, etc.

El siguiente cuadro presenta un ejemplo, donde los problemas 1 a 5 se subdividen en factores de estratificación 1 a 3.

Gráfico 2 – Ejemplo de un gráfico estratificado

Esta herramienta puede ser aplicada en las siguientes etapas: observación, análisis, ejecución, verificación y estandarización del Ciclo PDCA. Es en la fase de observación del PDCA que se inicia la identificación de las características de los problemas, estratificando la información y considerando varios puntos de vista, entre ellos: tiempo; si los resultados muestran una variación significativa en diferentes momentos del día; local, si los resultados de diferentes líneas de producción o lugares donde se comercializa el producto tienen una variación relevante; insumos, considerando a los proveedores; e individual, relacionando al operador con el lugar de trabajo.

El diagnóstico obtenido sólo encontrará las causas principales de un problema si la recogida de datos se ha realizado correctamente.

2.4.6 HOJA DE CONTROL

Se considera la más simple de las siete herramientas básicas de calidad. Este se organiza a través de gráficos, tablas u hojas de cálculo, lo que facilita la recopilación y el análisis de los datos. También consiste en un medio para facilitar, organizar y estandarizar la recolección y registro de datos (WERKEMA, 2006).

Los principales objetivos de la ficha de verificación son: facilitar la recopilación de datos; organelos de tal manera que no sea necesario ordenar los más tarde; y, estandarizar el proceso de recolección a realizar, de manera que siempre se realice el mismo proceso, independientemente de quién los recolecte.

Para elegir el tipo de hoja de verificación que se utilizará, es necesario conocer el propósito de la recopilación de datos. Entre los diferentes tipos se encuentran:

- Para la distribución de frecuencias de un elemento de control: se estudia la distribución de los valores de un elemento de control asociado a un proceso, lo que permite clasificar los datos exactamente en el momento en que se recopilan. Normalmente, se utiliza un histograma para realizar este tipo de análisis;

- Para la clasificación de defectos: indica las cantidades de defectos de cada elemento inspeccionado, mostrando qué tipos son los más frecuentes y cuáles los menos frecuentes. Por ejemplo, una lista de verificación que presente los tipos de problemas que causan quejas de los clientes, defectos de la máquina, fallas de la materia prima, etc.;

- Para Localización de Defectos: Permite identificar y registrar la ubicación física de defectos, accidentes u otros tipos de observación. La intención es que este tipo de fichas de verificación tengan impreso un diseño de producto para que se pueda marcar donde se están observando los defectos, facilitando la identificación de las causas raíz de los problemas;

- Para identificación de causas de defectos: permite una estratificación más amplia de los factores que constituyen un defecto.

Según Werkema (2006), algunas recomendaciones para la elaboración y uso de fichas de verificación son: definir el objetivo de la recolección de datos; determinar el tipo de hoja de control a utilizar; establecer un título apropiado para la hoja de verificación; incluir campos para registrar los nombres y códigos de los departamentos involucrados; incluir campos para registrar los nombres y códigos de los productos considerados; incluir campos para identificar a la(s) persona(s) responsable(s) de completar la hoja de verificación (quién); incluir campos para registrar el origen de los datos (fecha de recolección, turno, instrumento de medición, número total de productos evaluados, entre otros); presentar, en la propia hoja de verificación, instrucciones simplificadas para su llenado; sensibilizar a todas las personas involucradas en el proceso de obtención de datos sobre el propósito y la importancia de la recopilación (por qué); informar a todos los involucrados en el proceso de recopilación de datos exactamente qué, dónde, cuándo y cómo se medirá; instruir a todas las personas involucradas en la recopilación de datos sobre cómo completar la hoja de verificación; asegurarse de que todos los factores de estratificación de interés (máquinas, operadores, turnos, materias primas, entre otros) hayan sido incluidos en la hoja de verificación; realizar una prueba previa antes de comenzar a utilizar la hoja de verificación, con el fin de identificar posibles fallas en la preparación de la hoja.

2.4.7 TABLA DE CONTROL

Las variaciones en un proceso productivo generan en consecuencia variaciones en sus respectivos productos finales o servicios prestados. Dichos cambios ocurren debido a: cambios ambientales, diferencias entre máquinas, proveedores o mano de obra, cambios entre materias primas, entre otros.

La variabilidad que se presenta al final del proceso de producción probablemente no se pueda eliminar por completo. Por ello, debe ser monitoreado repetidamente para que no se generen productos con defectos, de baja calidad, perdiendo el vínculo con el cliente. En este contexto, “los gráficos de control son herramientas para monitorear la variabilidad y evaluar la estabilidad del proceso” (WERKEMA, 2006).

Las causas de la variabilidad pueden provenir de los procesos, clasificándose en causas comunes o aleatorias, es decir, causas naturales del proceso, siendo causadas por razones comunes. Tales causas pueden ocurrir incluso si todas las operaciones se realizan siguiendo las instrucciones de funcionamiento. Por lo tanto, el uso de gráficos de control es una importante herramienta de análisis que permitirá la creación de un plan que bloquee las causas de variabilidad previamente identificadas (WERKEMA, 1995).

3. METODOLOGÍA

Para lograr los objetivos propuestos, esta investigación se caracteriza por ser cualitativa, la cual ofrece la posibilidad de responder qué herramientas de control de calidad pueden ser aplicables en la resolución de problemas, mostrando el “cómo” y el “por qué” de utilizarlas. Según Dalfovo; Lana y Silveira (2008, p. 06),

A pesquisa qualitativa, por sua vez, descreve a complexidade de determinado problema, sendo necessário compreender e classificar os processos dinâmicos vividos nos grupos, contribuir no processo de mudança, possibilitando o entendimento das mais variadas particularidades dos indivíduos.

Según Minayo (2009), la investigación cualitativa trabaja con el universo de creencias, significados, aspiraciones, motivos, valores y actitudes que realiza el individuo. Este conjunto de fenómenos se entiende como parte de la realidad social, porque el ser humano se distingue por actuar, pensar e interpretar sus actos de acuerdo a la realidad vivida con sus semejantes.

Inicialmente, se realizó un levantamiento bibliográfico para profundizar y estudiar el tema, con el objetivo de “ofrecer medios para definir, resolver, no sólo problemas ya conocidos, sino también para explorar nuevas áreas donde los problemas no han cristalizado suficientemente” (MANZO apud MARCONI; LAKATOS 1996, pág. 66).

Según Vergara (2000, p. 48), un estudio bibliográfico se puede desarrollar a partir de material ya publicado, teniendo en cuenta que puede ser de fuente primaria o secundaria. En su composición se utilizan materiales accesibles al público en general, es decir, libros, revistas, periódicos y redes electrónicas. Esta metodología de estudio actúa como herramienta de análisis para otros tipos de investigación.

Por tanto, la investigación bibliográfica no es una mera reproducción de lo ya escrito sobre un determinado tema, pues favorece el análisis de un tema bajo un nuevo enfoque o enfoque, llegando a conclusiones innovadoras.

Posteriormente, se realizó el estudio de caso, que según Ventura (2007, p. 385):

Como qualquer pesquisa, o estudo de caso é geralmente organizado em torno de um pequeno número de questões que se referem ao como e ao porquê da investigação. É provável que questões como essas estimulem também o uso de experimentos e pesquisas históricas.

Yin (2001 apud GIL, 2002, p. 54), agrega que “[…] se ve como el diseño más apropiado para la investigación de un fenómeno contemporáneo dentro de su contexto real, donde los límites entre el fenómeno y el contexto no se perciben claramente”.

4. ESTUDIO DE CASO

4.1 LUGAR DE ESTUDIO

El estudio de caso se llevó a cabo en una aerolínea ubicada en la ciudad de Río de Janeiro, con el objetivo de prestar servicios de transporte aeroviário. La empresa investigada tiene más de 52 mil empleados, o sea, es una gran empresa, compuesta por 310 aviones, con ingresos brutos de 13,5 mil millones y que actualmente es considerada la mayor empresa de ese segmento en Brasil. La compañía ofrece vuelos a 150 destinos en 22 países y operaciones domésticas en seis países. Realizando más de 1600 vuelos diarios, atendiendo alrededor de 5000 pasajeros al día.

La empresa investigada tiene algunos sectores y sus respectivas actividades, a saber, Tienda, Facturación, Embarque y Arribos.

La Tienda es el sector encargado de llevar a cabo las actividades operativas y comerciales de las tiendas del aeropuerto. Ser responsable de los servicios de: venta de entradas; cambios de reserva de billetes; cobro por servicios especiales; provisión de alojamiento en caso de cancelación o retraso del vuelo, etc.

Figura 2 – Servicio de tienda

El check-in es responsable de realizar las actividades operativas relacionadas con el check-in, es decir, es el sector responsable de: verificar la documentación; imprimir los boletos para la reserva de cada pasajero; etiquete su equipaje y revíselo en el carrusel.

Luego del servicio de check-in, los pasajeros que finalizan el servicio pueden acudir a una tableta y evaluar el servicio recibido, clasificándolo entre: bueno, regular o malo.

El sector Embarque es el encargado de realizar las actividades relacionadas con el embarque de pasajeros. Estos son: consultar documentos y billetes de PAX; etiquetar el equipaje cuando sea necesario; hacer llamadas de abordaje; resaltar las tarjetas de embarque; verificar el número total de PAX a bordo y monitorear el cierre de las puertas de las aeronaves.

En el sector de Arribos, el empleado es responsable de brindar servicio al cliente con un enfoque en las actividades operativas de equipaje, desempeñando funciones como: asistir al cliente que perdió o dañó su equipaje.

4.2 PROBLEMA TRATADO EN EL CASO DE ESTUDIO

La empresa investigada tiene un alto índice de quejas de los pasajeros y un bajo nivel de satisfacción de los clientes. Ante esto, se realizó un estudio de caso para indagar en las principales causas de estos problemas y buscar formas de solucionarlos.

Para el desarrollo de este estudio, se recolectaron datos a través de registros de reclamos de pasajeros entre los meses de julio a septiembre y de octubre a noviembre de 2017. Con el objetivo de un mayor enfoque en la satisfacción del cliente y el bienestar de los empleados, una meta de reducción del 30% en los reclamos.

4.3 DESCRIPCIÓN DEL ESTUDIO

4.3.1 DEFINICIÓN DE LOS PASOS DEL CICLO PDCA

En el paso P del Ciclo PDCA, se utilizaron cuatro herramientas: Check Sheet, Diagrama de Pareto, Diagrama de Causa y Efecto y Plan de Acción (5W2H), con el fin de desarrollar un plan de acción para lograr la meta de reducción del 30% de quejas;

En el paso D se ejecutó el Plan de Acción propuesto;

En el paso C se utilizó una nueva Ficha de Chequeo para verificar si se lograron los resultados del paso anterior;

En el paso A se definieron las medidas que se deben estandarizar para mantener el buen funcionamiento de las acciones propuestas que fueron positivas para la organización.

4.4 APLICACIÓN DE HERRAMIENTAS

Para la elaboración del Plan de Acción, en la primera etapa del Ciclo PDCA, se utilizaron cuatro herramientas. El primero de ellos fue la Ficha de Verificación que, según Werkema (2006), es “un formulario en el que ya se encuentran impresos los elementos a examinar, con el objetivo de facilitar la recolección y registro de datos”.

La Ficha de Chequeo fue elaborada con el objetivo de recolectar datos para la elaboración del Diagrama de Pareto, donde fue posible identificar los problemas que necesitan mayor atención. Luego, se elaboró el Diagrama de Causa y Efecto y, finalmente, el Plan de Acción.

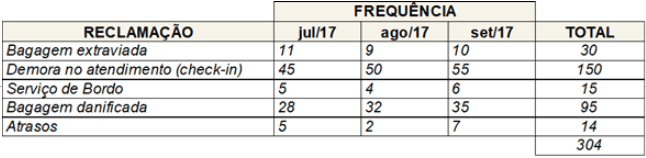

Tabla 1 – Hoja de verificación preparada

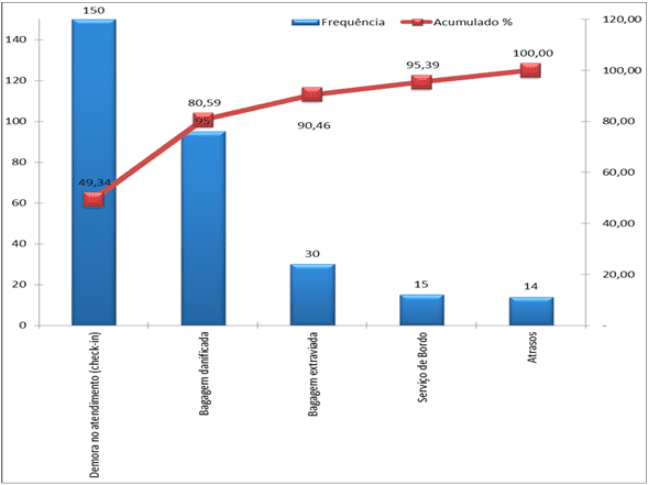

En la tabla anterior podemos identificar los problemas y la frecuencia con la que ocurren. Estos datos sirvieron para armar el Diagrama de Pareto, donde fue posible visualizar cuáles son los problemas donde se concentran la mayoría de las quejas, como se muestra en el cuadro a continuación.

Gráfico 3 – Gráfico de Pareto preparado

Luego del análisis del Gráfico de Pareto, se identificó que los problemas: Retraso en el servicio (check-in) y Equipaje Dañado, representan el 80,59% del total de reclamos registrados en el período de julio/2017 a septiembre/2017.

Así, se sabe que resolviendo estos problemas, será posible reducir alrededor del 80% de las quejas. Sin embargo, inicialmente solo se abordó el mayor problema, que es el retraso en el servicio de check-in.

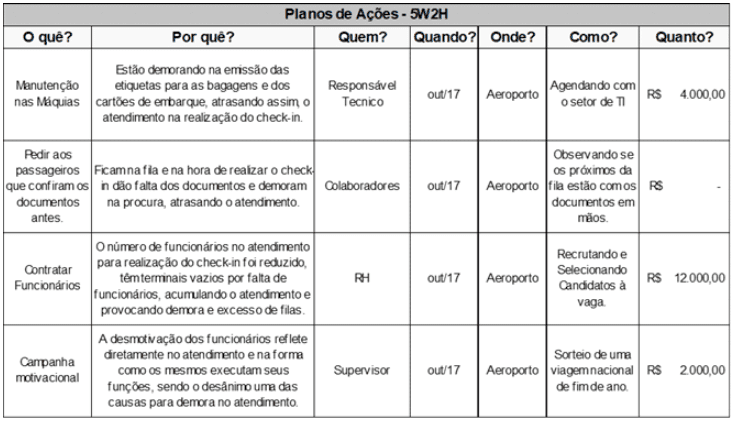

Ante esto, se plantearon algunas posibles causas de este problema y se elaboró un Diagrama de Causa y Efecto. Las causas identificadas, así como las posibles soluciones a las mismas, se presentarán a través del Plan de Acción (5W2H), que se muestra a continuación:

Tabla 2 – Plan de acción (5W2H) elaborado

En la etapa D del Ciclo PDCA se debe poner en práctica lo planificado en la etapa anterior. Por lo tanto, se inició la ejecución de las acciones propuestas en el cuadro anterior.

Los resultados de esta ejecución fueron monitoreados y verificados en el paso C. Para ello se utilizó una nueva ficha de verificación, comprendiendo los meses de octubre y noviembre de 2017, ya que fue en este período que se produjeron las reparaciones y cambios en los métodos de trabajo del equipo.

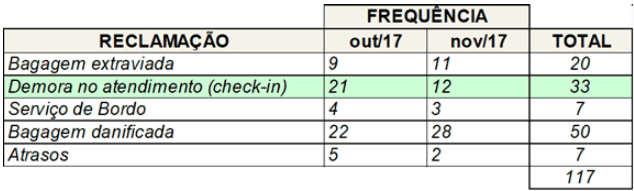

Con los datos proporcionados por el registro de quejas de los pasajeros en estos dos meses (octubre y noviembre de 2017), se elaboró una nueva Ficha de Chequeo, de modo que se pudiera ver si los planes se ejecutaron correctamente y si se alcanzó el objetivo de reducir en un 30 % de quejas por demora en el servicio.

Tabla 3- Hoja de Verificación – Paso C

De acuerdo con los datos recopilados y mostrados en la Tabla 1, el promedio de quejas por retrasos en el check-in en el aeropuerto fue de 50 por mes. Luego de la implementación de las acciones propuestas, como se observa en el cuadro anterior, este número se redujo significativamente en el primer mes de cambios, donde hubo 21 denuncias, y más aún en el segundo, donde se registraron 12 denuncias, lo que representa un total de 74. % de reducción.

Finalmente, en el paso A se definieron las medidas que se deben estandarizar para mantener el buen funcionamiento de las acciones propuestas que fueron positivas para la organización.

5. RESULTADOS

El equipo de atención al pasajero durante el check-in y despacho de equipaje logró resultados rápidos y eficientes en la ejecución de la planificación.

Como se puede observar en los cuadros 1 y 3, el número de quejas por retraso en el check-in se redujo a más de la mitad en el primer mes, recogiéndose 55 quejas en septiembre y 21 en octubre, las denuncias disminuyeron aún más, ya que solo se contabilizaron 12 denuncias.

Por lo tanto, se constató que los resultados alcanzados fueron superiores a los esperados para el problema tratado, caracterizando un éxito absoluto y sorprendente, ya que se pretendía una reducción del 30% y, al final del estudio, la reducción de quejas fue del 74%. %

Sin embargo, aun habiendo registrado una pequeña bajada en octubre, el problema del equipaje dañado sigue recibiendo la misma frecuencia de denuncias y debería ser el próximo problema a abordar por la empresa investigada.

En ese contexto, se recomienda a los responsables de la organización retomar la Etapa P del Ciclo PDCA, con el fin de buscar las causas y verificar la posibilidad de solucionar este y otros problemas, en particular el de los daños al equipaje. También es una sugerencia para el equipo que se reúnan semanalmente para verificar el avance de los planes que se están ejecutando, observando posibles cambios y la necesidad de correcciones.

6. CONSIDERACIONES FINALES

Este artículo tiene como objetivo demostrar la aplicación de las siete herramientas básicas de calidad y el Ciclo PDCA en la rutina del servicio aéreo de algunos sectores de una aerolínea ubicada en la ciudad de Río de Janeiro, con el objetivo de la mejora continua de la organización y mayor calidad en los servicios proporcionados.

En este contexto, se evidencia la importancia de mejorar continuamente los servicios y la atención de cualquier organización, principalmente de las aerolíneas objeto de este estudio, de manera global, para que la atención sea de alta calidad.

El método presentado para llevar a cabo el caso de estudio propuesto y alcanzar los objetivos de la investigación fue el Ciclo PDCA (Planificar, Ejecutar, Verificar y Actuar) y las herramientas son las siete herramientas básicas de calidad (Flujograma, Hoja de Verificación, Control, Análisis de Pareto, Histograma , diagrama de causa y efecto y diagrama de dispersión). Al señalar los pasos a seguir, el Ciclo PDCA proporciona medios que auxilian en la identificación, priorización y búsqueda de solución de problemas, además de auxiliar en la estandarización de procesos. Para cada etapa del PDCA se determinaron los pasos a seguir y algunas herramientas utilizadas para ayudar en su ejecución y mejora continua de la organización y mayor calidad en los servicios prestados.

En la revisión de literatura realizada en este artículo, se presentaron los pasos del Ciclo PDCA donde se pueden aplicar las siete herramientas básicas de calidad, describiéndolas en detalle, con el fin de demostrar sus aplicaciones. También presentamos los pasos que se deben seguir y algunos ejemplos para facilitar su uso. El método y las herramientas discutidas son simples y pueden ser utilizadas por cualquier persona en la organización, lo que permite implementar la cultura de mejora continua en todos los niveles organizacionales y operativos.

A pesar de la sencillez, estos métodos son eficientes y permiten a la organización lograr buenos resultados, como se comprueba en el caso de estudio realizado. Por lo tanto, luego de conceptualizar las siete herramientas básicas de la calidad, se presentó la empresa donde se realizó el estudio y se describió el caso. Aunque no se aplicaron las siete herramientas, el estudio demostró que pueden ser útiles en la gestión de la mejora, identificándose una reducción significativa de las quejas por el problema presentado.

Finalmente, retomando la pregunta orientadora, que tuvo como objetivo responder si las siete herramientas básicas de calidad y el Ciclo PDCA se pueden aplicar en la rutina del aeroviário, se encontró que su aplicación y obtención de grandes resultados es posible en todas las organizaciones. Además, los resultados del estudio de caso realizado en la empresa investigada muestran una mejora significativa en el desempeño, muy por encima de la meta establecida.

REFERENCIAS BIBLIOGRÁFICAS

ABRANTES, José. Fazer monografia é moleza: o passo a passo de um trabalho científico. 2. ed. Rio de Janeiro: Wak, 2008.

ALENCAR, Joana França de. Utilização do Ciclo PDCA para Análise de Não conformidades em um Processo Logístico. Monografia (Curso de Engenharia de Produção), Juiz de Fora: Universidade Federal de Juiz de Fora, 2008. Disponível em: https://www.ufjf.br/ep/files/2014/07/2008_3_Joana.pdf. Acesso em: 27/11/2017.

ALVES, Vanessa de Castro. A utilização das ferramentas de qualidade para eficiência das organizações. Monografia (Pós-graduação em Administração de Qualidade). Rio de Janeiro: Universidade Candido Mendes, 2012. Disponível em: <http://www.avm.edu.br/docpdf/monografias_publicadas/K221407.pdf>. Acesso em: 27/11/2017.

BEZERRA, Felipe. Ciclo PDCA – conceito e aplicação (guia geral). 2017. Disponível em: <http://wiki.samae.com.br/images/1/16/Ciclo_PDCA_-_Conceito_e_Aplicacao.pdf.> Acesso em: 27/11/2017.

CENTRO DE ENGENHARIA DA QUALIDADE. Histograma. 2016. Disponível em: <http://cqequalidade.blogspot.com/2016/05/histograma.html>. Acesso em: 27/11/2017.

DALFOVO, Michael Samir; LANA, Rogério Adilson; SILVEIRA, Amélia. Métodos quantitativos e qualitativos: um resgate teórico. Revista Interdisciplinar Científica Aplicada, v.2, n.4, p.01- 13, Sem II. ISSN 1980-7031. Blumenau-SC, 2008.

FERREIRA, Alan Reis Damaceno. Melhoria contínua: importância e aplicação no processo produtivo de uma indústria de refrigerantes. TCC (Graduação em Engenharia de Alimentos). Cuiabá: Instituto Federal de Educação Ciência e Tecnologia de Mato Grosso, 2015. 29 f.

FIGUEIREDO, Leila; SATOSHI, Celso; ALVES, Uitan. As ferramentas da qualidade integradas ao método de solução de problemas para a melhoria dos processos de uma linha de produção de uma fábrica de produtos elétricos. XXXIV Encontro Nacional de Engenharia de Produção. Engenharia de Produção, Infraestrutura e Desenvolvimento Sustentável: a Agenda Brasil+10. Curitiba, PR, Brasil, 07 a 10 de outubro de 2014. Disponível em: <http://www.abepro.org.br/biblioteca/enegep2014_TN_STO_196_109_25362.pdf>. Acesso em: 27/11/2017.

GIL, Antonio Carlos. Como elaborar projetos de pesquisa. 4. ed. – São Paulo: Atlas, 2002.

IMAI, Masaaki. Gemba Kaizen. 6. ed. São Paulo: Instituto IMAM, 2005.

MACHADO, José Fernando. Método Estatístico: Gestão da qualidade para melhoria contínua. São Paulo: Saraiva, 2010.

MAGALHÃES, Juliano. As 7 ferramentas da qualidade. 2017. Disponível em: <https://siseb.sp.gov.br/arqs/9%20-%207_ferramentas_qualidade.pdf>. Acesso em: 27/11/2017.

MARCONDES, José Sérgio. Ferramentas da Qualidade: O que é? Conceitos e Modelos. 2016. Disponível em: <https://gestaodesegurancaprivada.com.br/ferramentas-da-qualidade-conceito-e-modelos/#:~:text=As%20ferramentas%20da%20qualidade%20s%C3%A3o%20t%C3%A9cnicas%20administrativas%20utilizadas%20com%20a,bom%20desempenho%20dos%20processos%20organizacionais>. Acesso em: 27/11/2017.

MARCONI, Maria de Andrade; LAKATOS, Eva Maria. Técnicas de pesquisa: planejamento e execução de pesquisas, amostragens e técnicas de pesquisas, elaboração e interpretação de dados. 3.ed. São Paulo: Atlas, 1996.

MINAYO, Maria Cecília de Souza. O desafio da pesquisa social. In: DESLANDES, Suely Ferreira; GOMES, Romeu; MINAYO, Maria Cecília de Souza (Org.). Pesquisa social: teoria, método e criatividade. 28. ed. Petrópolis, RJ: Vozes, 2009. p. 9-29.

OLIVEIRA, Cassiana de. Trabalho em Aeroportos. Revista Proteção, São Paulo, n. 38, abr./2008, p. 38-53.

PEREIRA, Eveline. Histograma. 2017. Disponível em: <http://static.sapucaia.ifsul.edu.br/professores/eveline/EST.%20QUAL.%20-%20T%C3%89C.%20PL%C3%81ST/2%C2%B0Sem/8%20Histograma.pdf>. Acesso em: 27/11/2017.

PMKB. Construção e montagem: histograma de recursos. Publicado em: 03/11/2014. Disponível em: <https://pmkb.com.br/artigos/construcao-e-montagem-histograma-de-recursos/>. Acesso em: 27/11/2017.

RIBEIRO, Karina. Excelência no Atendimento ao Público: um diferencial competitivo. Action Treinamentos. Publicado em: 11/11/2012. Disponível em: <https://administradores.com.br/artigos/excelencia-no-atendimento-ao-publico-um-diferencial-competitivo>. Acesso em: 27/11/2017.

TOLEDO; José Carlos de. Melhoria da Qualidade e MASP. 2017. Disponível em: <https://edisciplinas.usp.br/pluginfile.php/4564975/mod_resource/content/1/Apostila%20MELHORIA%20da%20Q%20e%20MASP%20-%20220808.pdf>. Acesso em: 27/11/2017.

VENTURA, Magda Maria. O Estudo de Caso como Modalidade de Pesquisa. Rev. SOCERJ. 2007;20(5):383-386 setembro/outubro. Pedagogia Médica. Universidade Estácio de Sá – Rio de Janeiro, 2007.

VERGARA, Sylvia C. Projetos e relatórios de pesquisa em administração. 3.ed. Rio de Janeiro: Atlas, 2000.

WERKEMA, Maria Cristina Catarino. As Ferramentas da Qualidade no Gerenciamento de Processos. Belo Horizonte: Editora de Desenvolvimento Gerencial, 1995.

WERKEMA, Maria Cristina Catarino. Ferramentas estatísticas básicas para o gerenciamento de processos. 1. ed. Belo Horizonte: Werkema Editora Ltda, 2006.

APÉNDICE – NOTA AL PIE

2. Un trabajador de línea aérea es un trabajador que, sin ser aeronauta, desempeña una función remunerada en los servicios terrestres de una Empresa de Transporte Aéreo.

[1] Postgrado en Ingeniería de la Calidad.

Enviado: Enero de 2022.

Aprobado: Abril de 2022.