ARTICOLO ORIGINALE

NARCIZO, Samara Cristina Garcia [1]

NARCIZO, Samara Cristina Garcia. Applicazione del ciclo PDCA e dei sette strumenti fondamentali per la qualità nella routine del servizio aeroviário: un caso di studio in una compagnia aerea della città di Rio de Janeiro. Revista Científica Multidisciplinar Núcleo do Conhecimento. Anno 07, ed. 04, vol. 03, pag. 45-70. Aprile 2022. ISSN: 2448-0959, Link di accesso: https://www.nucleodoconhecimento.com.br/ingegneria-di-produzione/servizio-aeroviario

RIEPILOGO

L’eccellenza nel servizio clienti è un fattore di differenziazione competitivo per le organizzazioni. Per raggiungerlo è necessario adottare approcci e comportamenti positivi, poiché un buon servizio con educazione e rispetto reciproco è il minimo che il consumatore si aspetta quando entra in una struttura. In questo contesto, questo articolo ha come domanda guida: i sette strumenti di qualità di base e il ciclo PDCA possono essere applicati nella routine del aeroviário[2]? Pertanto, l’obiettivo generale di questa ricerca è dimostrare l’applicazione dei sette strumenti di base della qualità e del ciclo PDCA nella routine del servizio aereo di alcuni settori di una compagnia aerea situata nella città di Rio de Janeiro, mirando al miglioramento continuo del organizzazione e maggiore qualità nei servizi forniti. Al fine di dimostrare l’uso di questo metodo e di questi strumenti, è stato condotto un caso di studio nel aeroviário di una Compagnia Aerea, valutando l’utilizzo degli strumenti presentati, al fine di identificare il problema principale che ha influito sulla qualità del servizio e soddisfazione del cliente. I risultati dell’indagine hanno mostrato che il miglioramento dell’azienda dipende non solo dalla soddisfazione del cliente, ma anche dal benessere dei dipendenti che ne fanno parte. Alla fine si è concluso che l’utilizzo dei sette strumenti di base della qualità e del Ciclo PDCA, pur essendo pratico e semplice, sono efficienti e consentono all’organizzazione di ottenere buoni risultati sia a livello organizzativo che operativo, presentando ottimi risultati azienda. Sebbene i sette strumenti non siano stati applicati nell’azienda indagata, lo studio ha dimostrato che possono essere utili nella gestione del miglioramento, dimostrando che la loro applicazione e ottenere grandi risultati è possibile in tutte le organizzazioni.

Parole chiave: Miglioramento continuo, Strumenti di qualità, Ciclo PDCA, Compagnia aerea.

1. INTRODUZIONE

I lavoratori aeroportuali e quelli delle aeroviário, circa 30.000 lavoratori, lavorano a terra per garantire il trasporto aereo di 1,6 milioni di tonnellate di merci e 110 milioni di persone all’anno. Nonostante l’apparente ammodernamento degli aeroporti brasiliani, dietro la facciata di un shopping center persistono diversi rischi in ciascun settore (OLIVEIRA, 2008).

In questo modo, dato che la prima impressione è quella che rimane, l’eccellenza nel servizio ha rappresentato un differenziale competitivo rispetto al servizio clienti. Pertanto, affinché ciò avvenga, è necessario adottare approcci e comportamenti positivi e, nei casi di servizio pubblico, mantenere un bell’aspetto e un’igiene. Queste pratiche sono importanti affinché vi sia qualità nel servizio fornito (RIBEIRO, 2012).

In molti casi, l’assistenza alle persone richiede un alto grado di maturità, in quanto vi sono numerosi fattori che possono portare al fallimento del servizio, come ad esempio: assistere qualcuno di persona e interrompere il servizio per visualizzare le notifiche al telefono; uscire per un caffè o uno spuntino; parlare con il collega della porta accanto del fine settimana, tra gli altri (RIBEIRO, 2012).

Affinché si verifichino miglioramenti, è necessario mettere in pratica metodi e strumenti. In questo contesto, questo articolo ha come domanda guida: i sette strumenti di qualità di base e il ciclo PDCA possono essere applicati nella routine del aeroviário? E, come obiettivo generale, dimostrare l’applicazione dei sette strumenti di qualità di base e del Ciclo PDCA nella routine del servizio aereo di alcuni settori di una compagnia aerea situata nella città di Rio de Janeiro, mirando al miglioramento continuo dell’organizzazione e maggiore qualità nei servizi forniti.

Al fine di dimostrare l’utilizzo di questo metodo e di questi strumenti, è stato condotto un caso di studio nel aeroviário di una Compagnia Aerea, valutando l’utilizzo degli strumenti presentati al fine di identificare il problema principale che ha influito sulla qualità del servizio e soddisfazione del cliente nei confronti dei servizi forniti.

2. ARTICOLO DI LETTERATURA

2.1 CONCETTO DI MIGLIORAMENTO

Il miglioramento è un’attività che deve essere presente nella routine dell’intera azienda. Tutti i processi aziendali, sia produttivi che amministrativi, possono e devono essere continuamente valutati e migliorati. In questo contesto, esistono due strategie per il miglioramento dei processi: Miglioramento Rivoluzionario (radicale) e Miglioramento Continuo (Incrementale) (TOLEDO, 2017).

Secondo Toledo (2017), il miglioramento rivoluzionario (radicale) presuppone che il principale mezzo di miglioramento sia un cambiamento ampio e drammatico nel modo in cui funziona l’operazione. L’impatto di questi miglioramenti è relativamente improvviso, raramente sono economici e di solito richiedono ingenti investimenti di capitale. Inoltre, questo processo di miglioramento spesso interrompe o interrompe il lavoro in corso nell’operazione e comporta cambiamenti nei prodotti/servizi o nella tecnologia di processo.

D’altra parte, il Miglioramento Continuo (Incrementale), adotta un approccio che presuppone passaggi di miglioramento frequenti e minori, coinvolgendo tutti in azienda, siano essi dirigenti o lavoratori. In questo contesto, la cosa più importante è la probabilità che il miglioramento continui, ovvero il processo di miglioramento è più importante della dimensione di ogni passaggio (TOLEDO, 2017).

Nel caso di studio svolto, la strategia utilizzata per migliorare i processi è stata il miglioramento continuo, con l’obiettivo di raggiungere l’obiettivo di garantire il miglioramento continuo dell’organizzazione e una maggiore qualità dei servizi erogati.

2.2 MIGLIORAMENTO CONTINUO

Il miglioramento continuo si basa sul sistema giapponese: Kaizen. Traducendo questo termine in portoghese, scopriamo che “KAI” significa cambiamento, e “ZEN” significa buono, cioè, nella sua etimologia, il termine Kaizen significa cambiamento in meglio. Secondo Imai (2005), creatore di Kaizen, il termine significa miglioramento continuo in tutta l’organizzazione.

Secondo Machado (2010), per sviluppare un programma di miglioramento continuo all’interno di un’organizzazione, è necessario che vi siano fattori che facilitino l’attuazione di questo programma e il raggiungimento di risultati coerenti ed efficaci.

Esistono metodi e strumenti che contribuiscono allo sviluppo del miglioramento continuo, essendo il metodo la sequenza logica per raggiungere l’obiettivo desiderato. Quanto agli strumenti, sono le risorse da utilizzare nel metodo (FIGUEIREDO; SATOSHI; ALVES, 2014).

In questo caso di studio, il metodo presentato è il Ciclo PDCA e gli strumenti sono i sette strumenti di qualità di base.

2.3 CICLO PDCA

Il Ciclo PDCA è stato creato da Deming negli anni ’50 ed è considerato il metodo più efficiente di miglioramento continuo, essendo suddiviso in quattro fasi: Piano (P), Esecuzione (D), Verifica (C) e Atto (A). Le lettere che compongono il nome del ciclo hanno origine nelle iniziali delle tappe in lingua inglese, che sono: “Plan”, “Do”, “Check” e “Act” (FERREIRA, 2015).

L’applicazione di questo metodo consiste nello stabilire miglioramenti agli standard stabiliti nell’organizzazione, che fungono da riferimento per la sua gestione (ALENCAR, 2008), costituiti da una semplice tecnica che mira al controllo del processo.

Questo metodo può essere utilizzato continuamente, come strumento per la gestione delle attività di un’azienda, essendo un modo efficiente per presentare un miglioramento del processo, standardizzare le informazioni mirando a un maggiore controllo della qualità, evitare errori logici nelle analisi e rendere le informazioni più comprensibile per tutti (ALENCAR, 2008).

Può essere utilizzato anche per facilitare il passaggio alla gestione finalizzato al miglioramento continuo (ABRANTES, 2008).

2.3.1 FASI DEL CICLO PDCA

Il ciclo PDCA si compone di 4 fasi, vale a dire: Plan, Do, Check e Act. Il processo svolto in ciascuna di queste fasi sarà dettagliato di seguito, utilizzando i concetti affrontati da Bezerra (2017) come base.

P = (Plan/Pianificazione): è il primo passo del ciclo. In esso si stabilisce un piano sulla base delle linee guida aziendali e si definiscono gli obiettivi, i percorsi e le modalità da seguire. Quindi, devono essere individuati i problemi riscontrati, gli elementi descritti nel problema, le domande a cui rispondere e, infine, deve essere sviluppato un piano d’azione (BEZERRA, 2017).

D = (Do/Execute): significa mettere in pratica la pianificazione, ovvero eseguire il piano di azioni precedentemente predisposto secondo quanto prestabilito (BEZERRA, 2017).

C = (Check/Verifica): in questa fase del ciclo si deve valutare quanto fatto in fase di esecuzione, facendo confronti e individuando le differenze tra quanto pianificato e quanto realizzato. È inoltre necessario verificare quanto appreso durante l’esecuzione del piano, confrontando i risultati con le previsioni fatte in fase di progettazione, al fine di osservare se gli obiettivi sono stati raggiunti o meno (BEZERRA, 2017).

A = (Act/Atto): questo passaggio ha lo scopo di realizzare azioni correttive per i guasti riscontrati durante il processo. Dopo aver effettuato la correzione, il ciclo deve essere ripetuto, continuando il processo di miglioramento continuo. È attraverso l’analisi critica del Ciclo PDCA che viene definito un piano d’azione definitivo per l’attuazione delle attività da svolgere dopo gli studi del ciclo (BEZERRA, 2017).

Inoltre, per Bezerra (2017), le modifiche attuate dal Ciclo PDCA possono essere considerate reversibili e irreversibili:

- Cambiamenti reversibili: sono i cambiamenti che possiamo riportare allo stadio iniziale, cioè al suo stato originario. Sono quelli che, pur essendo avvenuti, possono essere invertiti senza lasciare alcun tipo di traccia nel sistema o nel processo;

- Modifiche irreversibili: si tratta di modifiche che, una volta implementate, non possono più essere annullate (non è più possibile raggiungere la fase precedente).

2.4 I SETTE STRUMENTI DI QUALITÀ

Gli strumenti di qualità sono tecniche utilizzate per: definire, misurare, analizzare e proporre soluzioni a problemi che verranno eventualmente trovati e che interferiscono con il buon andamento dei processi organizzativi. Sono emersi negli anni ’50, sulla base di concetti e pratiche esistenti. Da allora, il suo utilizzo è stato di grande valore per i sistemi di gestione (MARCONDES, 2016).

Secondo Magalhães (2017), gli obiettivi dell’utilizzo dei sette strumenti di qualità sono: aumentare i livelli di qualità attraverso soluzioni efficaci ai problemi; ridurre i costi implementando prodotti e processi più uniformi; identificare i problemi esistenti nei processi, fornitori e prodotti; identificare le cause profonde dei problemi e risolverli in modo efficace.

I sette strumenti di qualità trattati in questo articolo sono: Istogramma; diagramma di Pareto; Diagramma di causa ed effetto; Diagramma di dispersione; stratificazione; Foglio di controllo e grafico di controllo.

2.4.1 ISTOGRAMMI

Secondo il Centro de Engenharia da Qualidade (2016), gli istogrammi possono essere definiti come grafici a barre che rappresentano la variazione su un intervallo specifico. Questo strumento è stato sviluppato nel 1833 da Guerry allo scopo di descrivere la sua analisi dei dati sulla criminalità. Da allora, sono stati applicati nelle aree più diverse per descrivere i dati.

L’istogramma è uno strumento che permette di conoscere le caratteristiche di un determinato prodotto o lotto, favorendo una visione d’insieme della variazione di un insieme di dati, descrivendo la frequenza con cui variano i processi e la distribuzione dei dati nel suo insieme (CENTRO DE ENGENHARIA DA QUALIDADE, 2016).

I dati quantitativi raccolti possono essere raggruppati, analizzati e rappresentati in classi di frequenza, consentendo la distinzione della forma, del punto centrale e della variazione della distribuzione, oltre ad altri dati quali: ampiezza e simmetria nella loro distribuzione (PMKB, 2014).

Per Pereira (2017), i passaggi per assemblare un istogramma sono: ottenere un campione da 50 a 100 dati (50 < n < 100); determinare il valore più grande e più piccolo (xmax e xmin); calcolare l’ampiezza totale dei dati R = xmax – xmin; determinare il numero di classi k = √n; calcolare l’ampiezza delle classi h = R/k; determinare i confini di classe; costruire una tabella di frequenza; disegna il diagramma.

Secondo Pereira (2017), i tipi di istogrammi sono:

- Tipo generale (simmetrico): il valore medio dell’istogramma si trova al centro dell’intervallo di dati. La frequenza è più alta nel mezzo e diminuisce gradualmente verso gli estremi. Il profilo è simmetrico. È il formato più frequente per i processi nella normalità;

- Tipo di pettine (multimodale): le classi hanno frequenze alte e basse, alternativamente. Questo profilo si verifica quando la quantità di dati inclusi nella classe varia da classe a classe, o quando c’è un andamento particolare nell’arrotondamento dei dati;

- Tipo di inclinazione positiva (inclinazione negativa): il valore medio dell’istogramma si trova a sinistra (destra) del centro dell’intervallo di variazione. La frequenza diminuisce un po’ bruscamente verso sinistra (destra), ma dolcemente verso destra (sinistra). Ciò si verifica quando il limite inferiore (superiore) è controllato, in teoria, o da un valore di specifica, o quando non si verificano valori inferiori (superiori) a un determinato valore;

- Tipo di pendenza a destra (pendenza a sinistra): il valore medio dell’istogramma si trova a sinistra (a destra) del centro dell’intervallo di variazione. La frequenza diminuisce un po’ bruscamente verso sinistra (destra) e lentamente verso destra (sinistra). Ciò si verifica quando viene eseguito lo screening del 100% a causa della bassa capacità di processo e anche quando l’asimmetria positiva (negativa) diventa ancora più estrema;

- Tipo di plateau: la frequenza in ogni classe forma un plateau, perché le classi hanno più o meno la stessa frequenza ad eccezione di quelle alle estremità. Questo formato si verifica quando c’è una combinazione di più distribuzioni che hanno mezzi diversi;

- Tipo a doppio picco (bimodale): la frequenza è bassa, vicino alla metà dell’intervallo di dati e c’è un picco su entrambi i lati. Questo formato si verifica quando due distribuzioni con mezzi molto diversi vengono mescolate insieme;

- Tipo di picco isolato: è presente un piccolo picco isolato oltre a un istogramma di tipo generale. Questo è un profilo che si verifica quando c’è una piccola inclusione di dati da una distribuzione diversa, come nel caso di anomalia del processo, errore di misurazione o inclusione di dati da un processo diverso.

Pertanto, il modo in cui questi dati sono distribuiti contribuisce in modo determinante all’identificazione dei dati.

2.4.2 SCHEMA DI PARETO

Ogni azienda si trova spesso di fronte a una serie di problemi da risolvere. L’analisi di Pareto è uno degli strumenti che aiuta a determinare le priorità, ovvero l’ordine di soluzione di ciascun problema (ABRANTES, 2008).

Il diagramma di Pareto e la sua analisi vengono utilizzati per le priorità di correzione dei difetti. Le cause ei difetti sono ricercati e inseriti in tabelle, che facilitano la visualizzazione della partecipazione di ciascuna causa al totale dei difetti (ABRANTES, 2008).

Infine, le informazioni sono distribuite in un grafico (Diagramma di Pareto) che può anche essere noto come curva ABC, che è suddiviso nelle seguenti classi:

- Classe A – Questi sono i problemi più importanti (20% del totale);

- Classe B – Problemi intermedi (30% del totale);

- Classe C – Questi sono i problemi meno importanti (50% del totale).

Alves (2012), presenta i passaggi per l’assemblaggio del Diagramma di Pareto, che sono: identificazione del problema; la stratificazione del problema, cioè la scoperta delle sue cause; raccolta di dati ad essa relativi; scoperta delle priorità, attraverso la carta di Pareto; e attribuzione di responsabilità per la risoluzione dei problemi, ovvero definire chi risolverà ogni problema e quando.

2.4.3 SCHEMA DI CAUSA ED EFFETTO

Creato per dimostrare come i vari fattori di un processo all’interno di un’industria sono interconnessi, questo diagramma è stato sviluppato da Kaoru Ishikawa, professore all’Università di Tokyo, nel 1943.

Essendo uno dei sette strumenti fondamentali della qualità, il diagramma è costituito da un grafico, la cui funzione è quella di organizzare il ragionamento delle discussioni di un problema prioritario, derivante da diversi processi, principalmente nella produzione industriale. Pertanto, il suo obiettivo è quello di semplificare il riconoscimento delle cause dei problemi, in modo da risolverli.

La figura seguente rappresenta la composizione di questo diagramma, considerando che le cause dei problemi sono classificate in 6 tipologie, note come 6M: Metodo, Macchina, Misura, Altri Fattori (Ambiente), Manodopera e Materiale.

Figura 1 – Diagramma di causa ed effetto

Secondo Werkema (2006), quando si redige un diagramma, deve essere inclusa la più alta concentrazione di persone coinvolte nell’effetto, in modo da non perdere informazioni rilevanti.

Inoltre, ove possibile, anche il grado di importanza delle cause dovrebbe essere composto da dati misurabili, oltre alle esperienze di ciascun individuo coinvolto.

Secondo Werkema (2006), alcuni passaggi per la costruzione di un diagramma di causa ed effetto sono: definire la caratteristica di qualità o il problema da analizzare; scrivere la caratteristica della qualità o del problema all’interno di un rettangolo sul lato destro di un foglio di carta; mettere in relazione all’interno di rettangoli, come i grandi brufoli, le cause primarie che incidono sulle caratteristiche qualitative o il problema definito nella prima voce; mettere in relazione, con brufoli medi, le cause secondarie che colpiscono le cause primarie; mettere in relazione, con piccoli brufoli, le cause terziarie che colpiscono le cause secondarie; Identificare sul diagramma le cause che sembrano avere l’effetto più significativo sulla caratteristica o sul problema della qualità. In questa fase vengono utilizzate le conoscenze disponibili sul processo, considerando i dati precedentemente raccolti o raccogliendo nuovi dati; annotare altre informazioni che devono essere incluse nello schema, quali: titolo, data di stesura dello schema e responsabili della stesura dello schema.

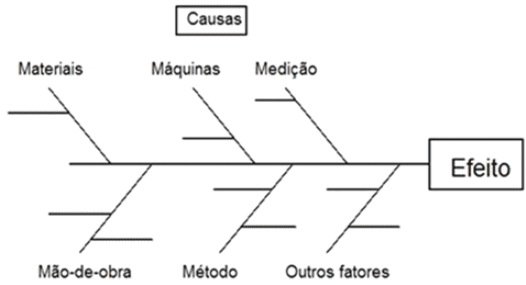

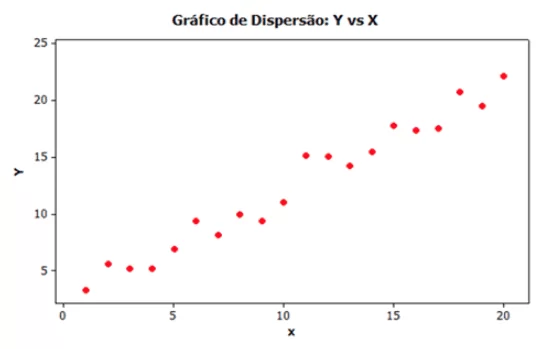

2.4.4 DIAGRAMMA DI DISPERSIONE

Come passo successivo da compiere dopo il diagramma di causa ed effetto, il diagramma di dispersione è rappresentato da grafici che identificano la relazione tra cause ed effetti.

Attraverso questo, è possibile riconoscere se c’è una tendenza alla variazione articolare, in quanto questa collabora ad aumentare l’efficienza delle modalità di controllo del processo, facilitando l’identificazione di possibili problemi. Pertanto, il grafico a dispersione mostra la direzione di una variabile quando i valori di un’altra variabile correlata aumentano.

Secondo Werkema (2006) i passi da seguire per la costruzione di un diagramma a dispersione sono: raccogliere almeno 30 coppie di osservazioni (x, y) delle variabili di cui si intende studiare il tipo di relazione; registrare i dati raccolti in una tabella; scegli la variabile che sarà rappresentata sull’asse x orizzontale. Questa variabile deve essere quella che, per qualche ragione, è considerata come prevista dall’altra variabile, che verrà tracciata sull’asse y; determinare i valori massimo e minimo delle osservazioni di ciascuna variabile; scegliere le scale appropriate e di facile lettura per gli assi orizzontale e verticale. Il valore più piccolo della scala deve essere inferiore al minimo e il valore più grande della scala deve essere maggiore del massimo delle osservazioni della variabile corrispondente. Le lunghezze dei due assi dovrebbero essere approssimativamente uguali; disegnare le scale su carta millimetrata; rappresentare, sul grafico, le coppie di osservazioni (x, y). Quando ci sono coppie di osservazioni ripetute, questo fatto dovrebbe essere indicato disegnando cerchi concentrici; registrare le informazioni importanti che devono essere incluse nel grafico, quali: titolo, periodo di raccolta, numero di coppie di osservazioni, identificazione e unità di misura di ciascun asse, identificazione del responsabile della costruzione del diagramma.

Il grafico seguente mostra uno dei possibili aspetti dell’utilizzo di un grafico a dispersione. Nel caso seguente, i punti formano uno schema che indica che un aumento di X (variabile 1) implica un aumento di Y (variabile 2), risultando in una correlazione positiva di queste variabili. Tuttavia, uno dei possibili aspetti sarebbe una correlazione negativa, quando un aumento di una delle variabili implica una diminuzione dell’altra, o addirittura nessuna relazione, ovvero quando la definizione del comportamento della variabile 2 diventa impossibile.

Grafico 1 – Esempio di grafico a dispersione

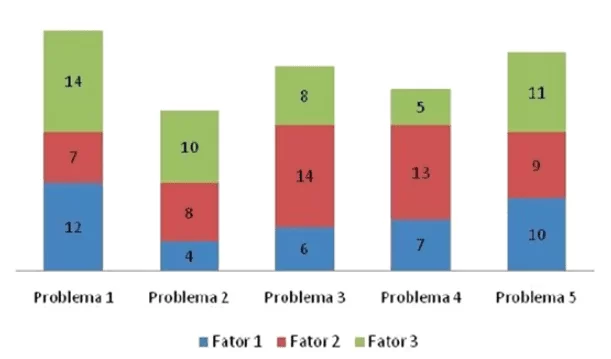

2.4.5 STRATIFICAZIONE

La stratificazione è uno strumento che permette di suddividere determinati gruppi di dati in diversi sottogruppi, sempre secondo i requisiti desiderati, che prendono il nome di fattori di stratificazione.

Le cause che generano qualche variazione nel processo produttivo possono diventare possibili fattori di stratificazione, ad esempio sono fattori di stratificazione naturali: macchine, turni, condizioni ambientali, metodi, persone, materie prime, ecc.

Il grafico seguente presenta un esempio, in cui i problemi da 1 a 5 sono suddivisi in fattori di stratificazione da 1 a 3.

Grafico 2 – Esempio di grafico stratificato

Questo strumento può essere applicato nelle seguenti fasi: osservazione, analisi, esecuzione, verifica e standardizzazione del Ciclo PDCA. È nella fase di osservazione del PDCA che inizia l’individuazione delle caratteristiche dei problemi, stratificando le informazioni e considerando diversi punti di vista, tra i quali: il tempo; se i risultati mostrano una variazione significativa in diversi momenti della giornata; locale, se i risultati di diverse linee di produzione o luoghi in cui il prodotto è commercializzato presentano una variazione rilevante; input, considerando i fornitori; e individuale, mettendo in relazione l’operatore con il luogo di lavoro.

La diagnosi ottenuta troverà le cause principali di un problema solo se la raccolta dei dati è stata eseguita correttamente.

2.4.6 CONTROLLA FOGLIO

È considerato il più semplice dei sette strumenti di qualità di base. Questo è organizzato attraverso grafici, tabelle o fogli di calcolo, che facilitano la raccolta e l’analisi dei dati. Consiste anche in un mezzo per facilitare, organizzare e standardizzare la raccolta e la registrazione dei dati (WERKEMA, 2006).

Gli obiettivi principali della scheda di controllo sono: facilitare la raccolta dei dati; organizzarli in modo tale che non sia necessario riordinarli in seguito; e, standardizzare il processo di raccolta da effettuare, in modo che lo stesso processo sia sempre eseguito, indipendentemente da chi li ritira.

Per scegliere il tipo di foglio di controllo che verrà utilizzato, è necessaria la conoscenza dello scopo della raccolta dei dati. Tra i diversi tipi ci sono:

- Per la distribuzione della frequenza di un elemento di controllo: viene studiata la distribuzione dei valori di un elemento di controllo associato a un processo, consentendo di classificare i dati esattamente nel momento in cui vengono raccolti. Normalmente, per eseguire questo tipo di analisi viene utilizzato un istogramma;

- Per la classificazione dei difetti: indica le quantità di difetto per ogni articolo ispezionato, indicando quali tipologie sono più frequenti e quali meno frequenti. Ad esempio, una checklist che presenta i tipi di problemi che causano reclami dei clienti, difetti della macchina, guasti alle materie prime, ecc.;

- Per la posizione dei difetti: consente l’identificazione e la registrazione della posizione fisica di difetti, incidenti o altri tipi di osservazione. L’intenzione è che questo tipo di scheda di controllo abbia un design del prodotto stampato in modo che possa essere contrassegnato dove si riscontrano i difetti, facilitando l’identificazione delle cause alla radice dei problemi;

- Per l’identificazione delle cause dei difetti: consente una più ampia stratificazione dei fattori che costituiscono un difetto.

Secondo Werkema (2006), alcune raccomandazioni per l’elaborazione e l’utilizzo delle schede di verifica sono: definire l’obiettivo della raccolta dei dati; determinare il tipo di foglio di controllo da utilizzare; stabilire un titolo appropriato per il foglio di controllo; includere i campi per la registrazione dei nomi e dei codici dei dipartimenti coinvolti; includere i campi per la registrazione dei nomi e dei codici dei prodotti considerati; includere campi per identificare la persona o le persone responsabili della compilazione del foglio di verifica (chi); includere campi per la registrazione dell’origine dei dati (spostamento della data di raccolta, strumento di misura, numero totale di prodotti valutati, tra gli altri); presentare, sul foglio di verifica stesso, le istruzioni semplificate per la compilazione dello stesso; sensibilizzare tutte le persone coinvolte nel processo di acquisizione dei dati sulle finalità e sull’importanza della raccolta (perché); informare tutti coloro che sono coinvolti nel processo di raccolta dei dati su cosa, dove, quando e come verranno misurati; istruire tutte le persone coinvolte nella raccolta dei dati su come compilare il foglio di controllo; assicurarsi che tutti i fattori di stratificazione di interesse (macchine, operatori, turni, materie prime, tra gli altri) siano stati inclusi nella scheda di verifica; eseguire un pre-test prima di iniziare ad utilizzare il foglio di verifica, al fine di individuare eventuali difetti nella redazione del foglio.

2.4.7 TABELLA DI CONTROLLO

Le variazioni in un processo di produzione generano di conseguenza variazioni nei rispettivi prodotti finali o servizi forniti. Tali cambiamenti si verificano a causa di: cambiamenti ambientali, differenze tra macchine, fornitori o manodopera, cambiamenti tra materie prime, tra gli altri.

La variabilità che si presenta al termine del processo produttivo probabilmente non può essere del tutto eliminata. Per questo motivo deve essere monitorato ripetutamente affinché non vengano generati prodotti con difetti, di bassa qualità, perdendo il legame con il cliente. In questo contesto, “le carte di controllo sono strumenti per monitorare la variabilità e valutare la stabilità dei processi” (WERKEMA, 2006).

Le cause della variabilità possono derivare dai processi, essendo classificati come cause comuni o casuali, cioè cause naturali del processo, essendo causate da ragioni comuni. Tali cause possono verificarsi anche se tutte le operazioni vengono eseguite seguendo le istruzioni per l’uso. Pertanto, l’utilizzo delle carte di controllo è un importante strumento di analisi che consentirà la creazione di un piano che blocchi le cause di variabilità precedentemente individuate (WERKEMA, 1995).

3. METODOLOGIA

Per raggiungere gli obiettivi proposti, questa ricerca si caratterizza come qualitativa, che offre la possibilità di rispondere a quali strumenti di controllo della qualità possono essere applicabili nella risoluzione dei problemi, mostrando il “come” e il “perché” di utilizzarli. Secondo Dalfovo; Lana e Silveira (2008, p. 06),

A pesquisa qualitativa, por sua vez, descreve a complexidade de determinado problema, sendo necessário compreender e classificar os processos dinâmicos vividos nos grupos, contribuir no processo de mudança, possibilitando o entendimento das mais variadas particularidades dos indivíduos.

Secondo Minayo (2009), la ricerca qualitativa lavora con l’universo di credenze, significati, aspirazioni, motivazioni, valori e atteggiamenti svolti dall’individuo. Questo insieme di fenomeni è inteso come parte della realtà sociale, perché l’essere umano si distingue per agire, pensare e interpretare le proprie azioni secondo la realtà vissuta con i propri coetanei.

Inizialmente è stata effettuata una ricognizione bibliografica per approfondire e approfondire il tema, con l’obiettivo di “offrire mezzi per definire, risolvere, non solo problemi già noti, ma anche esplorare nuove aree dove i problemi non si sono sufficientemente cristallizzati” (MANZO apud MARCONI; LAKATOS 1996, pagina 66).

Secondo Vergara (2000, p. 48), uno studio bibliografico può essere sviluppato sulla base di materiale già pubblicato, tenendo conto che può provenire da una fonte primaria o secondaria. Nella sua composizione vengono utilizzati materiali accessibili al grande pubblico, ovvero libri, riviste, giornali e reti elettroniche. Questa metodologia di studio funge da strumento analitico per altri tipi di ricerca.

Pertanto, la ricerca bibliografica non è una mera riproduzione di quanto già scritto su un determinato argomento, in quanto favorisce l’analisi di un argomento sotto un nuovo focus o approccio, giungendo a conclusioni innovative.

Successivamente è stato condotto il caso di studio, che secondo Ventura (2007, p. 385):

Como qualquer pesquisa, o estudo de caso é geralmente organizado em torno de um pequeno número de questões que se referem ao como e ao porquê da investigação. É provável que questões como essas estimulem também o uso de experimentos e pesquisas históricas.

Yin (2001 apud GIL, 2002, p. 54), aggiunge che “[…] è visto come il disegno più appropriato per l’indagine di un fenomeno contemporaneo nel suo contesto reale, dove i limiti tra fenomeno e contesto non sono chiaramente percepiti”.

4. ARGOMENTO DI STUDIO

4.1 LUOGO DI STUDIO

Il caso di studio è stato condotto in una compagnia aerea situata nella città di Rio de Janeiro, con l’obiettivo di fornire servizi di trasporto aeroviário. La società indagata ha più di 52mila dipendenti, ovvero è una grande azienda, composta da 310 aeromobili, con 13,5 miliardi di ricavi lordi e che attualmente è considerata la più grande azienda di questo segmento in Brasile. La compagnia offre voli verso 150 destinazioni in 22 paesi e operazioni nazionali in sei paesi. Effettuando più di 1600 voli giornalieri, servendo circa 5000 passeggeri al giorno.

L’azienda indagata possiede alcuni settori e le rispettive attività, ovvero Store, Check-in, Imbarco e Arrivi.

Lo Store è il settore preposto allo svolgimento delle attività operative e commerciali dei negozi aeroportuali. Essere responsabile dei servizi di: vendita biglietti; riprenotazione di biglietti; tariffazione per servizi speciali; fornitura di alloggio in caso di cancellazione o ritardo del volo, ecc.

Figura 2 – Servizio negozio

Check-in è responsabile dello svolgimento delle attività operative legate al check-in, ovvero è il settore preposto a: controllare la documentazione; stampare i biglietti per la prenotazione di ogni passeggero; etichetta il tuo bagaglio e controllalo sulla giostra.

Dopo il servizio di check-in, i passeggeri che terminano il servizio possono recarsi su un tablet e valutare il servizio ricevuto, classificandolo tra: buono, discreto o cattivo.

Il settore Imbarco è responsabile dello svolgimento delle attività relative all’imbarco dei passeggeri. Questi sono: controllare documenti e biglietti PAX; etichettare i bagagli quando necessario; effettuare le chiamate di imbarco; evidenziare le carte d’imbarco; controllare il numero totale di PAX a bordo e monitorare la chiusura delle porte degli aeromobili.

Nel settore Arrivi, il dipendente ha la responsabilità di fornire un servizio al cliente con particolare attenzione alle attività operative bagagli, svolgendo funzioni quali: assistere il cliente che ha subito lo smarrimento o il danneggiamento del proprio bagaglio.

4.2 PROBLEMA TRATTATO NEL CASO DI STUDIO

La società indagata ha un alto tasso di reclami dei passeggeri e un basso livello di soddisfazione dei clienti. In considerazione di ciò, è stato condotto un caso di studio per indagare le cause principali di questi problemi e cercare modi per risolverli.

Per lo sviluppo di questo studio, i dati sono stati raccolti attraverso i registri dei reclami dei passeggeri tra i mesi da luglio a settembre e da ottobre a novembre 2017. Puntando a una maggiore attenzione alla soddisfazione del cliente e al benessere dei dipendenti, un obiettivo di riduzione del 30% dei reclami.

4.3 DESCRIZIONE STUDIO

4.3.1 DEFINIZIONE DI FASI DEL CICLO PDCA

Nella fase P del Ciclo PDCA sono stati utilizzati quattro strumenti: Scheda di controllo, Diagramma di Pareto, Diagramma di causa ed effetto e Piano d’azione (5W2H), al fine di sviluppare un piano d’azione per raggiungere l’obiettivo di riduzione del 30% dei reclami;

Nella fase D è stato eseguito il piano d’azione proposto;

Nella fase C è stato utilizzato un nuovo Check Sheet per verificare se i risultati della fase precedente sono stati raggiunti;

Nella fase A sono state definite le misure che devono essere standardizzate per mantenere il buon funzionamento delle azioni proposte che erano positive per l’organizzazione.

4.4 APPLICAZIONE DEGLI STRUMENTI

Per l’elaborazione del Piano d’Azione, nella prima fase del Ciclo PDCA, sono stati utilizzati quattro strumenti. Il primo di questi è stato il Foglio di verifica, che, secondo Werkema (2006), è “una forma in cui gli elementi da esaminare sono già stampati, con l’obiettivo di facilitare la raccolta e la registrazione dei dati”.

Il Check Sheet è stato redatto con l’obiettivo di raccogliere i dati per la redazione della Carta di Pareto, dove è stato possibile individuare le problematiche che necessitano di maggiore attenzione. Quindi, è stato preparato il diagramma di causa ed effetto e, infine, il piano d’azione.

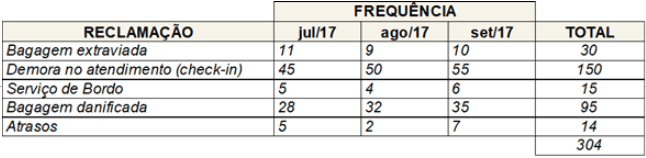

Tabella 1 – Foglio di verifica preparato

Nella tabella sopra possiamo identificare i problemi e la frequenza con cui si verificano. Questi dati sono stati utilizzati per assemblare il Grafico di Pareto, dove è stato possibile visualizzare quali sono i problemi su cui si concentra la maggior parte dei reclami, come mostrato nel grafico sottostante.

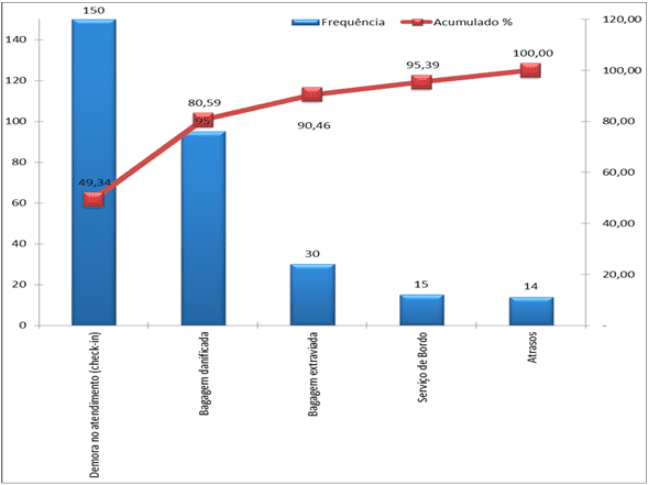

Grafico 3 – Grafico di Pareto preparato

Analizzando la Carta di Pareto, è stato individuato che i problemi: Ritardo nel servizio (check-in) e Bagaglio danneggiato, rappresentano l’80,59% di tutti i reclami registrati nel periodo da luglio/2017 a settembre/2017.

Pertanto, è noto che risolvendo questi problemi sarà possibile ridurre di circa l’80% i reclami. Tuttavia, inizialmente, è stato affrontato solo il problema più grande, ovvero il ritardo nel servizio di check-in.

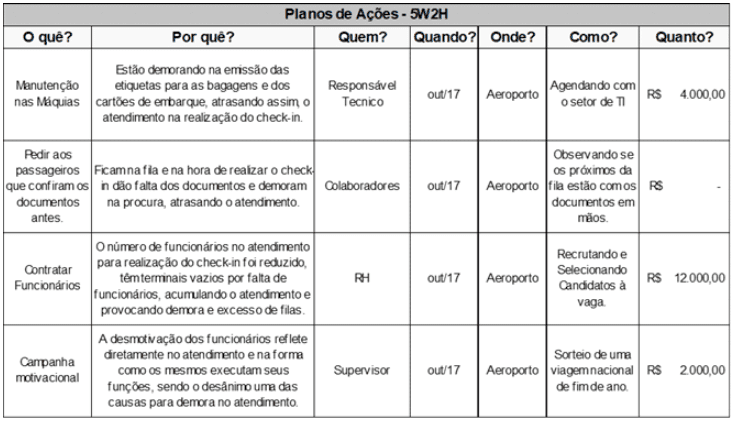

In considerazione di ciò, sono state sollevate alcune possibili cause di questo problema ed è stato elaborato un diagramma di causa ed effetto. Le cause individuate, nonché le possibili soluzioni ad esse, saranno presentate attraverso il Piano d’Azione (5W2H), illustrato di seguito:

Tabella 2 – Preparato il piano d’azione (5W2H).

Nella fase D del Ciclo PDCA, occorre mettere in pratica quanto pianificato nella fase precedente. Pertanto, è stata avviata l’esecuzione delle azioni proposte nella tabella sopra.

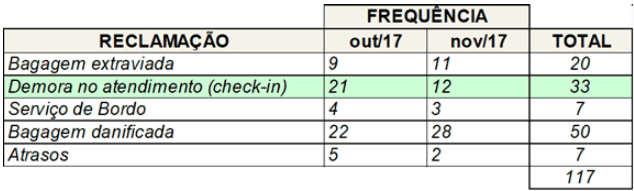

I risultati di tale esecuzione sono stati monitorati e verificati nella fase C. A tal fine è stata utilizzata una nuova scheda di verifica, comprendente i mesi di ottobre e novembre 2017, poiché è in questo periodo che sono avvenute le riparazioni e le modifiche ai metodi di lavoro del team.

Con i dati forniti dal registro reclami dei passeggeri in questi due mesi (ottobre e novembre 2017), è stato predisposto un nuovo Check Sheet, in modo da poter verificare se i piani sono stati eseguiti correttamente e se hanno raggiunto l’obiettivo di ridurre di 30 % reclami per ritardo nel servizio.

Tabella 3- Foglio di controllo – Passaggio C

Secondo i dati raccolti e riportati nella Tabella 1, il numero medio di reclami per ritardi al check-in in aeroporto è stato di 50 al mese. Dopo l’attuazione delle azioni proposte, come si evince dalla tabella precedente, tale numero si è significativamente ridotto nel primo mese di modifiche, dove si sono registrati 21 reclami, e ancor di più nel secondo, dove sono stati registrati 12 reclami, per un totale di 74 % di riduzione.

Infine, nella fase A, sono state definite le misure che devono essere standardizzate per mantenere il buon funzionamento delle azioni proposte che erano positive per l’organizzazione.

5. RISULTATI

Il team di assistenza ai passeggeri durante il check-in e la spedizione dei bagagli ha ottenuto risultati rapidi ed efficienti nell’esecuzione della pianificazione.

Come si evince dalle tabelle 1 e 3, nel primo mese il numero delle denunce per ritardo al check-in si è ridotto di oltre la metà, con 55 denunce raccolte a settembre e 21 a ottobre i reclami sono diminuiti ancora di più, con solo 12 reclami contabilizzati.

Si è pertanto riscontrato che i risultati raggiunti sono stati superiori alle attese per il problema trattato, caratterizzando un successo assoluto e sorprendente, in quanto mirato ad una riduzione del 30% e, al termine dello studio, la riduzione dei reclami è stata di 74 %.

Tuttavia, pur avendo registrato un piccolo calo ad ottobre, il problema dei bagagli danneggiati continua a ricevere la stessa frequenza di denunce e dovrebbe essere il prossimo problema da affrontare da parte della società indagata.

In tale contesto, si raccomanda che i responsabili dell’organizzazione tornino alla Fase P del Ciclo PDCA, al fine di ricercare le cause e verificare la possibilità di risolvere questo ed altri problemi, in particolare quello del danneggiamento del bagaglio. È anche un suggerimento per il team di incontrarsi settimanalmente per verificare lo stato di avanzamento dei piani in esecuzione, osservando eventuali modifiche e necessità di correzioni.

6. CONSIDERAZIONI FINALI

Questo articolo mira a dimostrare l’applicazione dei sette strumenti di qualità di base e del Ciclo PDCA nella routine del servizio aereo di alcuni settori di una compagnia aerea situata nella città di Rio de Janeiro, mirando al miglioramento continuo dell’organizzazione e alla maggiore qualità dei servizi fornito.

In questo contesto, è evidente l’importanza di migliorare continuamente i servizi e le presenze di qualsiasi organizzazione, principalmente delle compagnie aeree che sono al centro di questo studio, in modo globale, in modo che la partecipazione sia di alta qualità.

Il metodo presentato per realizzare il caso di studio proposto e raggiungere gli obiettivi di ricerca è stato il Ciclo PDCA (Pianificazione, Execute, Verifica e Atto) e gli strumenti sono i sette strumenti di qualità di base (Flow Chart, Check Sheet, Control, Pareto Analysis, Histogram , diagramma di causa ed effetto e diagramma di dispersione). Indicando i passaggi da seguire, il Ciclo PDCA fornisce mezzi che aiutano nell’identificazione, prioritizzazione e ricerca della soluzione dei problemi, oltre ad assistere nella standardizzazione dei processi. Per ciascuna fase del PDCA, sono stati determinati i passaggi da seguire e alcuni strumenti utilizzati per assistere l’esecuzione e il miglioramento continuo dell’organizzazione e una maggiore qualità dei servizi forniti.

Nella revisione della letteratura svolta in questo articolo, sono state presentate le fasi del Ciclo PDCA in cui è possibile applicare i sette strumenti di qualità di base, descrivendoli in dettaglio, al fine di dimostrarne le applicazioni. Presentiamo anche i passaggi da seguire e alcuni esempi per facilitare l’utilizzo. Il metodo e gli strumenti discussi sono semplici e possono essere utilizzati da chiunque nell’organizzazione, consentendo così di implementare la cultura del miglioramento continuo a tutti i livelli organizzativi e operativi.

Nonostante la semplicità, questi metodi sono efficienti e consentono all’organizzazione di ottenere buoni risultati, come verificato nel caso di studio svolto. Pertanto, dopo aver concettualizzato i sette strumenti fondamentali per la qualità, è stata presentata l’azienda presso la quale è stato condotto lo studio e descritto il caso. Sebbene i sette strumenti non siano stati applicati, lo studio ha dimostrato che possono essere utili nella gestione del miglioramento, con una significativa riduzione dei reclami individuati per il problema presentato.

Infine, tornando alla domanda guida, che mirava a rispondere se i sette strumenti di qualità di base e il Ciclo PDCA possono essere applicati nella routine del aeroviário, si è riscontrato che la sua applicazione e l’ottenimento di grandi risultati sono possibili in tutte le organizzazioni. Inoltre, i risultati del caso di studio condotto nell’azienda indagata mostrano un significativo miglioramento delle prestazioni, ben al di sopra dell’obiettivo prefissato.

RIFERIMENTI BIBLIOGRAFICI

ABRANTES, José. Fazer monografia é moleza: o passo a passo de um trabalho científico. 2. ed. Rio de Janeiro: Wak, 2008.

ALENCAR, Joana França de. Utilização do Ciclo PDCA para Análise de Não conformidades em um Processo Logístico. Monografia (Curso de Engenharia de Produção), Juiz de Fora: Universidade Federal de Juiz de Fora, 2008. Disponível em: https://www.ufjf.br/ep/files/2014/07/2008_3_Joana.pdf. Acesso em: 27/11/2017.

ALVES, Vanessa de Castro. A utilização das ferramentas de qualidade para eficiência das organizações. Monografia (Pós-graduação em Administração de Qualidade). Rio de Janeiro: Universidade Candido Mendes, 2012. Disponível em: <http://www.avm.edu.br/docpdf/monografias_publicadas/K221407.pdf>. Acesso em: 27/11/2017.

BEZERRA, Felipe. Ciclo PDCA – conceito e aplicação (guia geral). 2017. Disponível em: <http://wiki.samae.com.br/images/1/16/Ciclo_PDCA_-_Conceito_e_Aplicacao.pdf.> Acesso em: 27/11/2017.

CENTRO DE ENGENHARIA DA QUALIDADE. Histograma. 2016. Disponível em: <http://cqequalidade.blogspot.com/2016/05/histograma.html>. Acesso em: 27/11/2017.

DALFOVO, Michael Samir; LANA, Rogério Adilson; SILVEIRA, Amélia. Métodos quantitativos e qualitativos: um resgate teórico. Revista Interdisciplinar Científica Aplicada, v.2, n.4, p.01- 13, Sem II. ISSN 1980-7031. Blumenau-SC, 2008.

FERREIRA, Alan Reis Damaceno. Melhoria contínua: importância e aplicação no processo produtivo de uma indústria de refrigerantes. TCC (Graduação em Engenharia de Alimentos). Cuiabá: Instituto Federal de Educação Ciência e Tecnologia de Mato Grosso, 2015. 29 f.

FIGUEIREDO, Leila; SATOSHI, Celso; ALVES, Uitan. As ferramentas da qualidade integradas ao método de solução de problemas para a melhoria dos processos de uma linha de produção de uma fábrica de produtos elétricos. XXXIV Encontro Nacional de Engenharia de Produção. Engenharia de Produção, Infraestrutura e Desenvolvimento Sustentável: a Agenda Brasil+10. Curitiba, PR, Brasil, 07 a 10 de outubro de 2014. Disponível em: <http://www.abepro.org.br/biblioteca/enegep2014_TN_STO_196_109_25362.pdf>. Acesso em: 27/11/2017.

GIL, Antonio Carlos. Como elaborar projetos de pesquisa. 4. ed. – São Paulo: Atlas, 2002.

IMAI, Masaaki. Gemba Kaizen. 6. ed. São Paulo: Instituto IMAM, 2005.

MACHADO, José Fernando. Método Estatístico: Gestão da qualidade para melhoria contínua. São Paulo: Saraiva, 2010.

MAGALHÃES, Juliano. As 7 ferramentas da qualidade. 2017. Disponível em: <https://siseb.sp.gov.br/arqs/9%20-%207_ferramentas_qualidade.pdf>. Acesso em: 27/11/2017.

MARCONDES, José Sérgio. Ferramentas da Qualidade: O que é? Conceitos e Modelos. 2016. Disponível em: <https://gestaodesegurancaprivada.com.br/ferramentas-da-qualidade-conceito-e-modelos/#:~:text=As%20ferramentas%20da%20qualidade%20s%C3%A3o%20t%C3%A9cnicas%20administrativas%20utilizadas%20com%20a,bom%20desempenho%20dos%20processos%20organizacionais>. Acesso em: 27/11/2017.

MARCONI, Maria de Andrade; LAKATOS, Eva Maria. Técnicas de pesquisa: planejamento e execução de pesquisas, amostragens e técnicas de pesquisas, elaboração e interpretação de dados. 3.ed. São Paulo: Atlas, 1996.

MINAYO, Maria Cecília de Souza. O desafio da pesquisa social. In: DESLANDES, Suely Ferreira; GOMES, Romeu; MINAYO, Maria Cecília de Souza (Org.). Pesquisa social: teoria, método e criatividade. 28. ed. Petrópolis, RJ: Vozes, 2009. p. 9-29.

OLIVEIRA, Cassiana de. Trabalho em Aeroportos. Revista Proteção, São Paulo, n. 38, abr./2008, p. 38-53.

PEREIRA, Eveline. Histograma. 2017. Disponível em: <http://static.sapucaia.ifsul.edu.br/professores/eveline/EST.%20QUAL.%20-%20T%C3%89C.%20PL%C3%81ST/2%C2%B0Sem/8%20Histograma.pdf>. Acesso em: 27/11/2017.

PMKB. Construção e montagem: histograma de recursos. Publicado em: 03/11/2014. Disponível em: <https://pmkb.com.br/artigos/construcao-e-montagem-histograma-de-recursos/>. Acesso em: 27/11/2017.

RIBEIRO, Karina. Excelência no Atendimento ao Público: um diferencial competitivo. Action Treinamentos. Publicado em: 11/11/2012. Disponível em: <https://administradores.com.br/artigos/excelencia-no-atendimento-ao-publico-um-diferencial-competitivo>. Acesso em: 27/11/2017.

TOLEDO; José Carlos de. Melhoria da Qualidade e MASP. 2017. Disponível em: <https://edisciplinas.usp.br/pluginfile.php/4564975/mod_resource/content/1/Apostila%20MELHORIA%20da%20Q%20e%20MASP%20-%20220808.pdf>. Acesso em: 27/11/2017.

VENTURA, Magda Maria. O Estudo de Caso como Modalidade de Pesquisa. Rev. SOCERJ. 2007;20(5):383-386 setembro/outubro. Pedagogia Médica. Universidade Estácio de Sá – Rio de Janeiro, 2007.

VERGARA, Sylvia C. Projetos e relatórios de pesquisa em administração. 3.ed. Rio de Janeiro: Atlas, 2000.

WERKEMA, Maria Cristina Catarino. As Ferramentas da Qualidade no Gerenciamento de Processos. Belo Horizonte: Editora de Desenvolvimento Gerencial, 1995.

WERKEMA, Maria Cristina Catarino. Ferramentas estatísticas básicas para o gerenciamento de processos. 1. ed. Belo Horizonte: Werkema Editora Ltda, 2006.

APPENDICE – NOTA A PIEDI

2. Un lavoratore di linea è un lavoratore che, non essendo un aeronauta, svolge un ruolo retribuito nei servizi di terra di una compagnia di trasporto aereo.

[1] Laurea Magistrale in Ingegneria della Qualità.

Inserito: Gennaio 2022.

Approvato: Aprile 2022.