ARTICOLO ORIGINALE

CARDOSO, Elano[1]

CARDOSO, Elano. Il dimensionamento delle azioni Just in time: un'applicazione pratica dello strumento Kanban. Revista Científica Multidisciplinar Núcleo do Conhecimento. anno 04, Ed. 05, Vol. 09, pp. 66-90 maggio 2019. ISSN: 2448-0959.

RIEPILOGO

Nelle aziende, le scorte possono essere associate a fattori che generano costi, intrinseci a causa della loro manutenzione, a causa della loro mancanza di capitale, e soprattutto nascondendo le inefficienze del processo produttivo. Tenuto conto di questi aspetti di rilevanza per quanto riguarda gli inventari, questo lavoro mira a presentare i principali concetti teorici sui modelli matematici disponibili nella letteratura sul dimensionamento del kanban. Per lo sviluppo di questo lavoro, è stata condotta una ricerca bibliografica-descrittiva, con approcci sia quantitativi che qualitativi. L'adozione di un caso di studio nel settore della stampatura in lamiera di una grande azienda nel settore degli elettrodomestici, come la ricerca descrittiva. Attraverso l'analisi dei risultati dopo alcune settimane di attuazione, si è registrata una riduzione dei livelli delle scorte dell'ordine del 16% e una riduzione della classifica della fabbrica di fornelli a causa della mancanza di parti stampate, nell'ordine del 3%. Pertanto, è stato possibile osservare immediatamente i risultati positivi dell'attuazione del Kanban.

Parole chiave: inefficienze produttive, Kanban, modelli matematici, classifiche di fabbrica.

1. INTRODUZIONE

Nelle aziende, le scorte possono essere associate a fattori che generano costi, intrinseci a causa della loro manutenzione, a causa della loro mancanza, per paralizzare il processo di produzione, a causa dell'eccesso di capitale fisso e principalmente conlato le inefficienze del processo produttivo. Questi costi non sono necessari e non aggiungono valore al prodotto finale dal punto di vista del consumatore, quindi una buona gestione dei materiali dovrebbe ridurre al minimo il capitale totale investito nelle scorte. D'altra parte, alti livelli di scorte rappresentano una protezione per i processi che vengono deregati, assorbendo così inefficienze come: nessuna affidabilità della macchina, tassi di scarto incontrollati, tempi di attrezzaggio elevati e tempi di ciclo Il disstandardizzato.

Vale la pena notare che, oltre a chiedere costi elevati e a nascondere inefficienze, mantenere l'inventario rappresenta anche un elevato rischio di deterioramento e perdite dovute all'obsolescenza. In questo modo, è essenziale determinare la quantità ottimale di articoli in magazzino, promuovendo così la riconciliazione tra approvvigionamento e domanda reale, e in questo caso il valore dello stock diventa indiscutibile.

Dato questo aspetto di rilevanza sui livelli ideali di inventario, il caso di studio di questo lavoro studiato nella letteratura disponibile tre modi per calcolare la dimensione dello stock, considerando i concetti della metodologia just in time, attraverso l'attuazione di Strumento Kanban. Nella seconda fase sono stati raccolti dati reali dai livelli di magazzino della società, per concepire finalmente una proposta di dimensionamento del kanban che ha generato una riduzione delle scorte in corso ed è stato ancora possibile ridurre al minimo le linee di arresto della linea di Assemblaggio di stufa per mancanza di parti stampate.

2. EMERGENCE DEL MODELLO KANBAN

Il Kanban è stato sviluppato in Giappone, nel decennio di 60 nella Toyota Motor Company (Toyota), che cercava un sistema amministrativo in grado di coordinare la produzione di veicoli con la domanda specifica di diversi modelli e colori con minimo ritardo, rendendo Attività di programmazione, controllo e monitoraggio semplici e veloci dei sistemi di produzione batch.

Taiichi Ohno, all'epoca vice presidente della Toyota, credeva che il sistema di produzione di massa fosse efficiente nel ridurre i costi unitari dei prodotti fabbricati, ma a suo parere, il sistema di produzione di massa ha creato uno spreco basato sul sistema stesso, A causa dell'eccesso di produzione. Pensava che il sistema fosse scarsamente attrezzato per periodi di bassa crescita, come il periodo di crisi petrolifera, nel 70 decennio. La sua teoria dice che tutto ciò che esiste al di là della quantità minima richiesta di materiali, parti, attrezzature e lavoratori, per fare un certo bene o servizio, è considerato una perdita.

Poi, in uno dei suoi viaggi negli Stati Uniti d'America, Taiichi Ohno osservò la metodologia utilizzata nella gestione dell'inventario dei supermercati americani, dal momento che erano considerati altamente efficienti. Secondo Shingo (2002, p. 212) I supermercati hanno diverse caratteristiche particolari che potrebbero essere adattate al pavimento della fabbrica, allora emergente Kanban, e sono:

- I consumatori scelgono direttamente la merce e acquistano i loro preferiti;

- Il lavoro dei dipendenti è più basso, in quanto i consumatori stessi portano i loro acquisti in registratori di cassa;

- Invece di utilizzare un sistema di rifornimento stimato, lo stabilimento azzera solo ciò che è stato venduto, riducendo così le scorte;

- Gli articoli 2 e 3 consentono di scaricare i prezzi; Le vendite aumentano e i profitti crescono.

2.1 IMPOSTAZIONE KANBAN

"Kanban è la parola giapponese per carta o segno. A volte è chiamato una cintura invisibile che controlla il trasferimento di materiale da una fase all'altra dell'Operazione "(SLACK, 2002, p. 494).

In secondo luogo insegna Pace (2003, p. 7) la traduzione letterale della parola Kanban è: record visibile o piastra visibile. Tuttavia, interpretando la parola secondo il suo utilizzo, si può affermare che Kanban significa carta, il che significa che non può assumere il significato di qualsiasi altro segnale. Queste schede autorizzano il movimento del prodotto tra il Centro produttore e il Centro per i consumatori, nonché ordinano allo stabilimento di produzione di produrre una certa quantità di prodotto in un determinato momento.

Smalley (2004, p. 107) definisce Kanban come un sistema che combina il controllo sul movimento dei materiali, orientato sia al tempo che alla quantità, a seconda dei segnali forniti dal processo di flusso sottostante. Pertanto, Kanban controlla la produzione di un valore, materiale e flusso di informazioni. In altre parole, è possibile definirlo come un dispositivo di bandiera che fornisce istruzioni per la produzione e il controllo dell'inventario, regolando il movimento dei materiali e considerando che la quantità della produzione e della tempistica della sua realizzazione dovrebbe essere domanda del mercato.

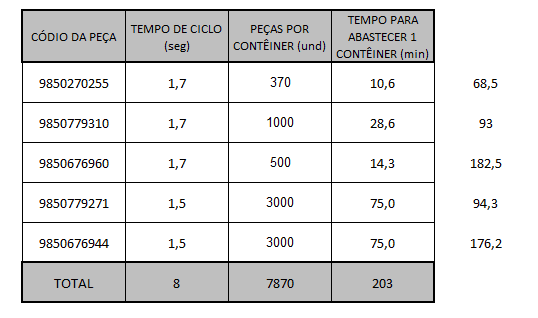

Tradizionalmente, all'interno di una fabbrica, il Kanban è una semplice carta carta, che deve contenere informazioni di base come il nome della parte, il suo numero, il fornitore (interno o esterno), la quantità di parte per contenitore, l'indirizzo del suo supermercato e, in Alcune volte, un codice a barre può essere stampato, come illustrato nella Figura 1.

Figura 01 – Scheda Kanban.

Per rendere operative queste schede, vengono utilizzati pannelli o pannelli di firma chiamati bacheca Kanban. Queste tabelle vengono pubblicate vicino al luogo di stoccaggio allo scopo di segnalare il movimento del consumo degli articoli fissati nella tabella.

Questi punti di stoccaggio sono chiamati supermercati articoli, a causa dell'origine storica del kanban associato con l'adattamento giapponese dei sistemi di sostituzione dei prodotti esistenti, al momento della sua creazione, nei supermercati americani (TUBINO, 1997, pa. 200).

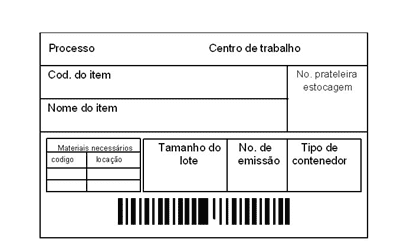

Attualmente, lo strumento Kanban è fortemente associato alla frase "pull", che in termini semplici significa che un processo iniziale non dovrebbe produrre un bene o un servizio senza il cliente di un processo successivo che lo richiede. Anche se questa regola è semplice, in pratica è possibile allontanarsi dal previsto.

Figura 02 – ha spinto la programmazione rispetto alla programmazione tirata.

La caratteristica principale di questo sistema, che lo rende diverso dal sistema di controllo tradizionale, è che attraverso di esso la produzione di un settore è trainata dal settore successivo, invece di essere spinto dagli ordini di produzione. Cioè, il centro di produzione produce solo quando il centro di consumo ne ha bisogno. Tradizionalmente, gli ordini di produzione sono sostituiti da carte, da qui l'origine del nome del sistema.

Tuttavia, anche se sembra ideale avere un sistema di produzione tirato al 100%, senza scorte, totalmente su richiesta, vi è la necessità di mantenere una quantità minima, dato che, all'interno di un impianto di fabbrica le variabili sono molte, come ad esempio, la ripartizione delle Macchine, problemi di qualità, ritardi da parte dei fornitori e di altri. Per questa imprevedibilità Smalley (2004, p. 14) certifica che un determinato stock locale è un potente strumento per proteggerlo dalle oscillazioni della domanda esterna e dall'instabilità dei processi interni. Alla luce di questa riflessione dell'autore, viene verificata l'importanza di un dimensionamento preciso, attraverso un metodo scientifico, per determinare le quantità ottimali di stock.

2.2 ObjectiveI KANBAN

Attraverso una revisione generale della letteratura disponibile sull'argomento, è diventato possibile identificare cinque temi principali, in cui gli autori concordano sugli obiettivi del Kanban:

- Evitare la sovrapproduzione (riduzione dell'inventario e delle unità);

- Cercate un miglioramento continuo;

- Ridurre il flusso di informazioni tra i settori;

- Bassi livelli di scorte di prodotti in-process;

- Controllo dell'inventario facilitato, dal momento che i pacchetti utilizzati sono standardizzati.

2.3 TIPI KANBAN

Tradizionalmente ci sono tre tipi di kanban; Movimentazione, produzione e fornitore. L'uso combinato dei primi due è noto come "sistema Kanban a due carte" e viene impiegato in situazioni in cui il fornitore (centro di produzione) si trova lontano dal suo cliente (centro consumer) costringendolo a stabilire la comunicazione attraverso il Carta di guida, di solito operativa da una terza persona. In sequenza verranno definiti i tre tipi di kanban.

Qualunque kanban venga adottato, utilizzando le schede o tramite la gestione visiva, il principio è lo stesso; Quando si verifica una cottura, lo spostamento, la produzione o la fornitura di un lotto da parte di un fornitore esterno, deve verificarsi in base alle regole di produzione solo della quantità richiesta al momento richiesto. Per questo, Tubino (1997, p. 203) cita tre regole di base:

- Il Consumer Center (cliente) deve prelevare dal Centro Di produzione (fornitore) solo gli articoli di vostra necessità al momento e le quantità richieste.

- Il processo precedente (fornitore) deve produrre solo le quantità richieste dal seguente processo (cliente).

- I prodotti difettosi non devono essere rilasciati ai clienti.

3. IL DIMENSIONamento DEL KANBAN DI PRODUZIONE

Il dimensionamento rappresenta il modo per quantificare il numero di schede da utilizzare o la quantità massima di prodotti che devono esistere nel supermercato, la dimensione del lotto e il livello di magazzino che attiva il kanban. Questa quantificazione può essere realizzata attraverso diverse equazioni matematiche.

Le seguenti tre metodologie sono presentate per calcolare la produzione Kanban, in base a diversi autori.

3.1 DIMENSIONAMENTO DELLA PRODUCTION KANBAN DA SMALLEY (2004)

Questo studio inizia raccogliendo informazioni di base sulla domanda del cliente, quali parti vengono elaborate in una macchina di questo tipo, i tempi di produzione standard e le velocità dei materiali segregati durante il processo. Sulla base di queste indagini, viene effettuato uno studio chiamato dati macchina, come segue:

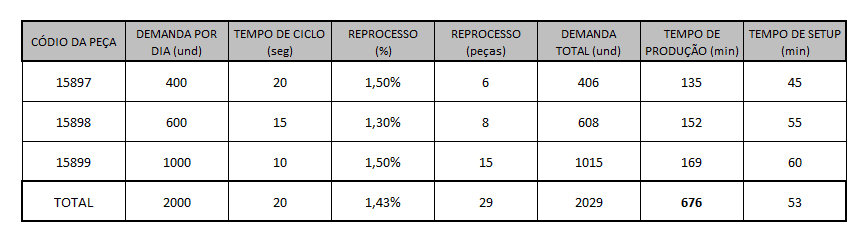

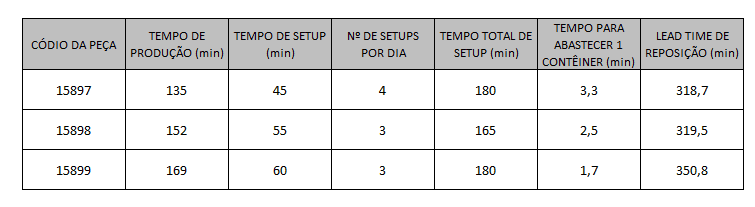

Tabella 01 – Dati macchina.

Rilevando i dati della macchina, otteniamo la domanda media giornaliera delle parti elaborate in quella macchina (2.000 pezzi) e il tempo necessario per soddisfare questa domanda (676 min.). Poi è determinato:

- Tempo disponibile per l'installazione;

- Stabilire il numero di configurazioni al giorno;

- Determinare le dimensioni del lotto di produzione;

- Specificare un punto di trigger per il ripristino;

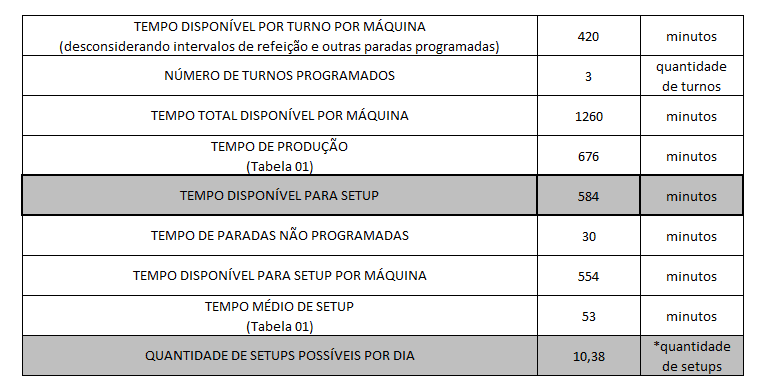

Tabella 02: tempo disponibile per le attività di impostazione.

Arrotondamento dell'intero numero di configurazioni

Per una giornata di lavoro su una macchina che soddisfa una domanda di 2000 pezzi al giorno, c'è un tempo disponibile di 554 minuti per le attività non produttive, scontando un tempo medio di inattività per vari motivi, non si ferma Programmato e dividendo questo tempo per il tempo medio standard di una configurazione, il numero di possibili configurazioni al giorno è stato trovato per la rispettiva macchina.

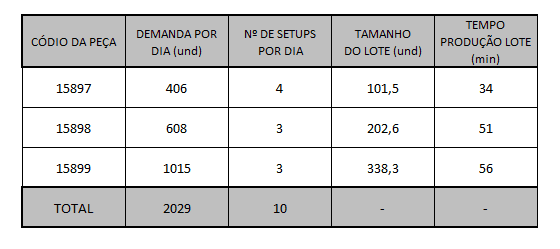

3.1.1 CALCOLO BATCH

Dato il numero massimo di tre impostazioni al giorno, esistono due modi per determinare le dimensioni dei batch kanban triangolari, ovvero:

Metodo a tempo fisso con quantità variabile che standardizza la produzione a intervalli di domanda fissi (batch). Cioè, come si determina la realizzazione di dieci configurazioni al giorno, l'intervallo fisso di domanda per ogni modello di parte sarà il motivo per la domanda per il numero di configurazioni della parte. Attraverso il modello della tabella 02, si osserva che questa macchina ha capacità o carico di macchina per produrre una maggiore varietà di parti o soddisfare una domanda più elevata perché, la quantità di tempo disponibile per le impostazioni è vicina alla quantità di tempo per produrre.

Tabella 03 – Determinazione delle dimensioni del batch e del tempo di produzione in minuti.

L'altro metodo utilizzato per determinare il kanban triangolare fornisce quantità fisse. In pratica, ciò significa dividere il tempo disponibile il giorno per produrre per il numero di parti che vengono eseguite sulla macchina. Questo risultato fornisce tempi di produzione uguali per tutte le parti, con conseguente scorte non corrispondenti in relazione alla domanda giornaliera.

Per Smalley (2004, p. 66) La prima opzione produce dimensioni di lotto collegate più strettamente alla domanda dei clienti e, di conseguenza, a scorte più piccole. La seconda opzione, da quantità fisse, è più facile da amministrare, perché lo standard di impostazione è prevedibile, ma i livelli di scorte generati sono più elevati.

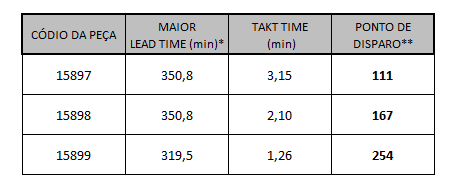

3.1.2 TRIANGULAR PRODUCTION KANBAN FUOCO PUNTO

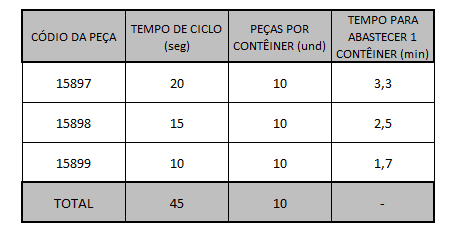

Il calcolo del punto di cottura è comune per entrambi i metodi e per determinare che sono necessari due passaggi: calcolare il lead time di sostituzione, ovvero il tempo necessario per reimpostare il batch e il tempo di takt di ogni parte. Takt time è l'intervallo di tempo in cui la domanda richiede un nuovo articolo dal suddetto prodotto.

Tabella 04 – Tempo necessario per fornire il contenitore 01.

Tabella 05 – Lead time di sostituzione.

Ogni singolo tempo presuppone che nessun altro prodotto sia in esecuzione o in attesa di essere elaborato nella macchina, il che non è realistico. Con tre parti in lavorazione nella macchina, è normale che ognuna viene prodotta, un'altra è in attesa che il segnale lo faccia e l'altro è nel supermercato centrale, non ancora licenziato. È statisticamente improbabile che tutti e tre i pezzi siano attivati contemporaneamente, perché c'è sempre una differenza di orario tra di loro (SMALLEY, 2004, p. 67).

Pertanto, la parte con il tempo libero più lungo indicherà il tempo di attesa degli altri e il tempo di coda è determinato dal secondo lead time più grande, poiché un pezzo non può essere davanti a se stesso.

Tabella 06 – Calcolo del tempo takt della parte.

Tabella 07 – Calcolo del tempo takt della parte.

Il punto di cottura, il rapporto tra il lead time e il tempo di Takt, indica il momento esatto in cui è necessario riprodurre quel particolare pezzo, cioè in questo modello la scorta di sicurezza sta assorbendo il tempo di attrezzaggio e un possibile tempo di coda della parte in produzione. Quando le scorte diminuiscono a questo livello, la scheda Kanban deve essere spostata nella macchina segnalando il rifornimento. Utilizzando queste semplici formule e regole arriva alle dimensioni del supermercato:

SUPERMERCATO – LOTTO – PUNTO DI COTTURA

3.2 PRODUZIONE KANBAN PER RITMO (2003)

Le procedure matematiche utilizzate da questo autore coincidono con la metodologia di dimensionamento utilizzata da Tubino nel suo lavoro Manuale di pianificazione della produzione e controllo pubblicato nel 1997. Entrambi gli autori prevedono il numero totale di kanban nel sistema, incluse le schede di spostamento e produzione. Per questo i termini dell'equazione sono:

C – quantità di kanban e quantità di contenitori

Una capacità di ciascun contenitore

U – domanda (consumo giornaliero del prodotto in questione)

D – domanda (consumo giornaliero in n di contenitori)

Tp : tempo di processo, produzione e ricaricamento, tempo di attesa

Te – Tempo di attesa, consumo e trasporto

L – Tempo di conduttura , Periodo contenitore , Tp e Te

– fattore di sicurezza

L'equazione per scalare la quantità di kanban nel circuito è determinata da:

Quantità di kanban nel circuito (domanda giornaliera) X (periodo contenitore)

C : D x L

Sostituendo i termini dell'equazione, abbiamo:

C – U/A x (Tp – Te)

Per correggere le possibili variazioni di efficienza tra il centro di produzione e il centro di assemblaggio, il secondo membro dell'equazione viene aggiunto al fattore di sicurezza. Questo fattore può variare da 0 a 0,25 (PACE, 2003, p. 43).

Quindi l'equazione che determina la quantità totale di kanban nel sistema sarà simile alla seguente:

C – U/A x (Tp ) x (1 )

Durante il processo, ogni contenitore sarà tempo con spostamento Kanban, tempo con il kanban di produzione. Il Kanban di spostamento accompagnerà il contenitore durante il tempo di attesa, il kanban di produzione accompagnerà durante il processo. Di conseguenza, è possibile calcolare le quantità per ogni kanban separatamente, spiegando il termine (Tp e Te).

Pertanto, il calcolo del numero di schede per il kanban di produzione è:

Cp – U/A x Tp x (1 x)

Secondo Pace (2003, p. 45), prima di applicare i termini Te e Tp alle espressioni di cui sopra, è necessario crearli numeri puri. Per trasformare Tp in un numero puro, dividere i tempi che lo compongono (tempo di produzione , tempo di ricarica e tempo di attesa) per il tempo totale utilizzato dal centro di produzione per produrre la domanda media giornaliera del prodotto.

3.2.1 TRIANGULAR PRODUCTION KANBAN FUOCO PUNTO

Normalmente, una carta viene utilizzata nella striscia rossa, più un terzo nella striscia gialla, e il resto nella striscia verde per ogni tipo di prodotto. Se ci sono solo tre carte nel dimensionamento, viene adottato di regola, una carta in ogni traccia (PACE, 2003, p. 87).

3.3 PRODUZIONE KANBAN DI SHINGO (2002)

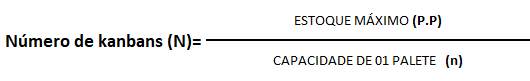

La questione del numero di kanban da utilizzare è una domanda di base quando si amministra un sistema kanban. La risposta corrisponde al numero di pallet descritto nel sistema di punti e ordini. Pertanto, il numero di kanban può essere calcolato come segue (SHINGO 2002, p. 215):

(1) dove P. P è il punto d'ordine calcolato dalla seguente equazione:

(2) p. P

Sostituendo (2) in (1), abbiamo:

Sempre secondo Shingo, nel sistema di produzione Toyota, la determinazione del numero di Kanban è ben lungi dall'essere importante come il miglioramento del sistema di produzione per ridurre al minimo (N). In altre parole, ridurre le dimensioni dei lotti, ridurre i tempi di installazione ed eliminare le scorte di sicurezza sono i fattori più importanti nel sistema di produzione Toyota.

3.3.1 PUNTO DI COTTURA DEL KANBAN DI PRODUZIONE DI SHINGO

La tecnica di controllo dell'inventario utilizzando il punto d'ordine è valida sia dal punto di vista della produzione che dal punto di vista del processo di acquisto e può essere determinata dalla seguente equazione:

P. p , a x P

Vengono definiti anche gli elementi della formula del punto ordine:

Domanda giornaliera (a) – è la quantità giornaliera consumata. Questo valore è determinato dalle tendenze della domanda e idealmente dovrebbe essere bilanciato il più possibile.

Lead Time (P) – è il tempo libero dei pezzi da fornire. Questo non è semplicemente il tempo necessario per produrre le parti, ma include anche le attese e i tempi di trasporto e movimentazione.

I tempi di spedizione devono essere riconosciuti come un fattore importante quando il fornitore esterno viene in vischio in un'altra area geografica.

Stock di sicurezza (n) – Secondo Shingo (2002, p. 2003) è definita come la quantità minima di stoccaggio. Funzionamento come valvola di sicurezza in caso di variazioni impreviste nel processo di produzione.

Queste variazioni possono essere:

- La macchina si rompe;

- Fluttuazioni della domanda;

- Ritardo dei fornitori;

- Assenze di lavoro.

3.3.2 GRAFICO PER IL PUNTO D'ORDINE

La frequenza degli ordini diminuisce quando le dimensioni del batch aumentano, allo stesso modo, piccoli batch significano ordini più frequenti.

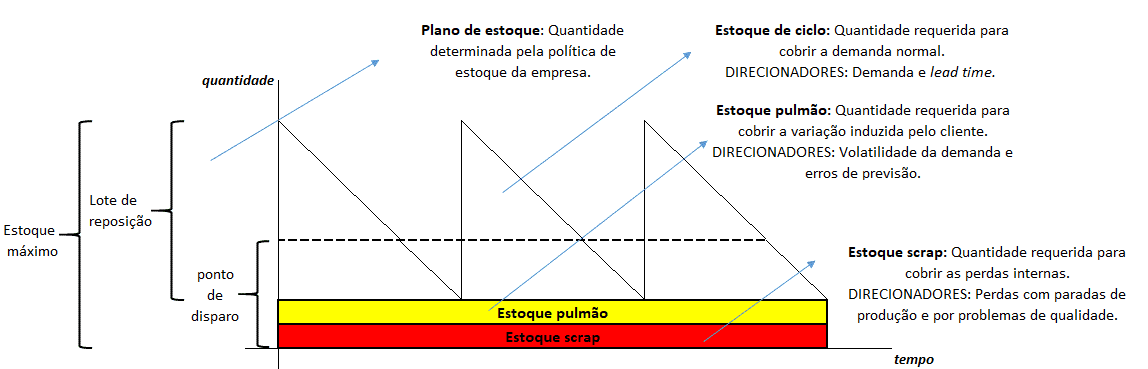

È possibile rappresentare meglio il funzionamento del punto d'ordine attraverso il grafico sega, come illustrato nella Figura 16 riportata di seguito. In cui, è costituito dal valore di ciclo, lo stock polmonare e lo stock di rottami, gli ultimi due che compongono la scorta di sicurezza e infine la linea tratteggiata, che rappresenta il tempo della richiesta di rifornimento, determinato in base al lead time di rifornimento.

- Stock ciclo (Q): quantità di parti da fornire. Può essere determinato dal prodotto tra la domanda giornaliera e il lead time di sostituzione (A x P).

- Scorte polmonari: quantità necessaria per eventuali variazioni della domanda. Può essere determinato dalla deviazione standard della domanda storica.

- Scorte di scarto: quantità necessaria tramite la percentuale di scarto.

Figura 03 – Grafico dei punti dell'ordine.

4. casistica

4.1 COMPANY A

L'azienda in cui è stato effettuato il caso di studio opera nel segmento degli elettrodomestici, con particolare attenzione alla linea bianca, ha un corpo di 2.500 dipendenti e si trova nello stato di Cear. Nel 2014 il settore della stampaggio dell'azienda era già al servizio del 97% della domanda interna di parti stampate per la produzione di stoviglie. Tuttavia, questa forte domanda ha generato diversi problemi per il team che ha gestito il settore. Problemi quali le scorte elevate, il costo dei pagamenti degli straordinari, i costi di inattività nel processo di produzione degli elettrodomestici a causa della mancanza di componenti da questo stesso settore e i costi di stoccaggio a causa delle super scorte.

4.2 MATERIALI GESTIONE IN COMPANY A

Nel PCPM vengono svolte le attività di Piano di produzione principale, programmazione della produzione, programmazione dell'acquisto di materie prime, programmazione della produzione del lavoro in corso e controllo dei livelli di magazzino per i prodotti finiti e i componenti.

L'intera sistematizzazione della pianificazione passa attraverso la M.R.P. L'integrazione delle funzioni di pianificazione industriale, previsione delle vendite, pianificazione delle risorse produttive, piano di produzione principale, pianificazione dei fabbisogni di materiali, pianificazione dei fabbisogni di capacità produttiva, acquisto e Contabilità industriale. Il punto centrale dell'intero sistema è il modulo dei fabbisogni lordi, ovvero il prodotto del piano di produzione principale moltiplicato per le distinte base.

Una volta determinati, i fabbisogni non elaborati vengono consolidati per tutti gli articoli comuni che richiedono componenti pianificati. Di seguito sono riportati i titoli di stato scontati, gli ordini fornitore per gli articoli acquistati e gli ordini di produzione per gli articoli di produzione interni. Il saldo di questa equazione è il fabbisogno netto di acquisto o di produzione interno per periodo.

Con l'elaborazione MRP viene generato un report denominato Dichiarazione fabbisogni materiali (DNM) per soddisfare la domanda degli articoli di produzione interni e degli articoli acquistati. In possesso del DNM, il programmatore di produzione responsabile per l'industria di stampaggio apre gli ordini di produzione per la settimana. Poiché gli ordini di produzione vengono aperti dai componenti, l'industria di stampaggio riceve più di 200 ordini nella settimana contemporaneamente. Di conseguenza, questo diventa un ostacolo alla gestione ben fatta e i risultati sono diventati un problema, lo sono; Super-estoques o mancanza di componenti che generano la parlizzazione delle linee di assemblaggio di stuvere.

4.3 LA DIAGNOSI DEL SETTORE DELLA STAMPAGGIO PRIMA DEL KANBAN

Il settore della stampa zioneoltore in acciaio della società A opera in tre turni di produzione, costituiti da 170 dipendenti; Un supervisore, tre leader, un affilatore di produzione, sei scambiatori di utensili, tre operatori di gru, tre operatori di carrelli elevatori, 124 operatori di macchine e trenta ausiliari di produzione.

La struttura produttiva è composta da quindici grandi presse progressive, tre piccole presse progressive e sei presse manuali. Questa struttura produttiva ha prodotto nel 2014 circa 400.000 articoli al giorno, per fornire il processo di produzione della fabbrica di fornelle dell'azienda.

L'inventario medio in-process per l'industria della stampaggio è di circa 1,3 milioni di pezzi di oltre 200 diversi tipi di parti che costituiscono il mix di stoviglie.

4.4 IL METODO DI DIMENSIONAMENTO USATO DALLA COMPANY

Analizzando le tre procedure matematiche presentate, si è percepito che i risultati conseguiti sarebbero stati approssimativi, dal momento che i tre autori citati prendono in considerazione per la determinazione del supermercato Kanban, variabili come: domanda media, piombo Tempi di produzione e tempi di impostazione. Tuttavia, il modello di calcolo dimostrato da SMALLEY (2004), con la metodologia del tempo fisso e delle varie quantità, prende in considerazione lo studio della macchina di carico e dà priorità alla riduzione delle scorte, diventando così la scelta migliore per l'attuale scenario della società Questo cerca di ridurre i costi, aumentare la produttività e migliorare la qualità.

4.5 Il DimensionAmento DELLA COMPANY'S KANBAN A

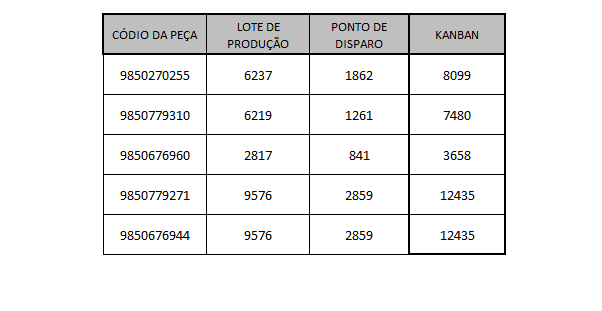

Selezionato la procedura matematica, abbiamo optato per scalare il supermercato Kanban delle parti lavorate nella Gutman 150t Press come pilota per l'attuazione del progetto.

4.5.1 INDAGINE DEI DATI MACCHINA

La procedura è stata avviata identificando quali parti vengono lavorate nella Gutman 150t Progressive Press e la domanda per ogni pezzo. Attraverso la newsletter di produzione che contiene il piano di produzione del mese e la programmazione giornaliera pianificata, si ottiene la domanda media giornaliera per ogni prodotto. In possesso del codice prodotto, estrae il rapporto di struttura per identificare i suoi componenti e determinare le rispettive richieste quotidiane.

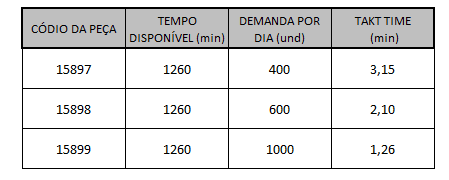

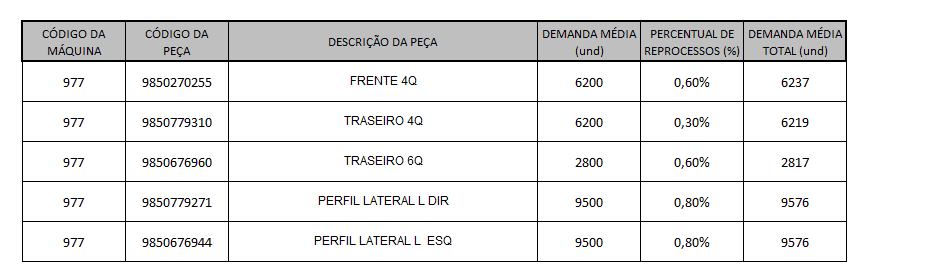

Tabella 8 – Domanda giornaliera per ogni pezzo dell'iniettore Gutman 150t.

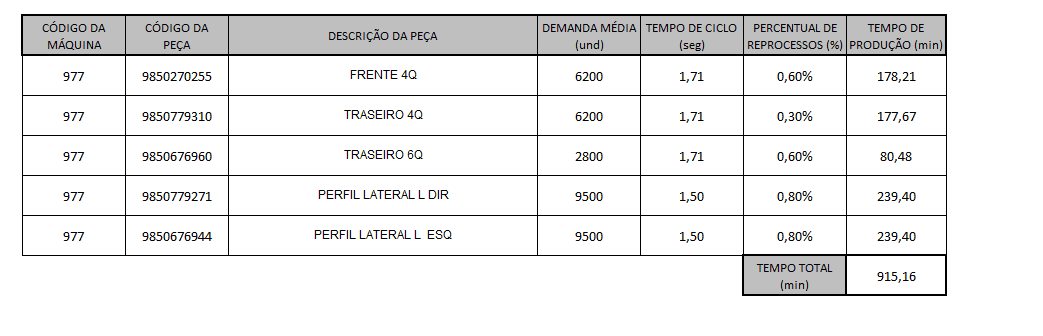

Il seguente è stato determinato il tempo necessario per la produzione per soddisfare la domanda media, tenendo conto della percentuale di perdite con ritrattamento o scarto, per ciascuna delle parti lavorate.

Tabella 9 – Tempo necessario per soddisfare la domanda media di giorno.

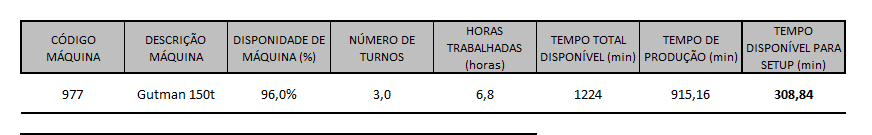

Con il tempo necessario delle attività produttive per soddisfare la domanda media giornaliera è possibile avviare lo studio dei dati macchina. Tuttavia, è stata inserita una variabile aggiuntiva nel calcolo dei dati macchina che è stato denominato disponibilità della macchina come critica per la procedura matematica esposta dall'autore SMALLEY.

L'inserimento della variabile di disponibilità della macchina ha lo scopo di assegnare maggiore precisione al dimensionamento, dal fatto che nessuna macchina su un "pavimento di fabbrica" è il 100% del tempo a disposizione per la produzione. In altre parole, ci saranno tempi di inattività non pianificati per la manutenzione o la rottura della macchina stessa. Così, attraverso il rapporto sui tempi di inattività che registra la storia dei fermi delle apparecchiature, è stata calcolata una media aritmetica per tutte le presse Gutman 150t che si sono verificate negli ultimi tre mesi e si è scoperto che questo era il 96% del tempo Disponibile per la produzione.

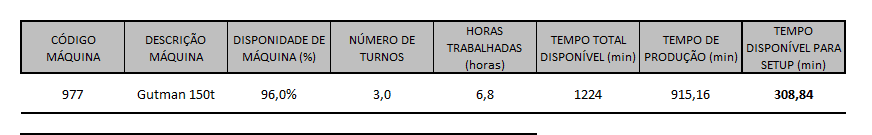

Tabella 10 – Tempo disponibile per l'installazione.

Per un giorno di lavoro di tre turni, per un totale di 1.224 minuti, in cui il 96% di questo tempo l'attrezzatura ed è disponibile per la produzione, si ottiene 915.16 minuti disponibili nella rispettiva macchina, che soddisfa una domanda di 34.425 parti al giorno e richiede 915,16 minuti Per soddisfare la domanda media, è stato trovato 308.84 minuti disponibili per eseguire le impostazioni.

Così, è diventato possibile determinare la quantità massima di configurazioni da eseguire in un giorno lavorativo. Per questo, è stato necessario aumentare il tempo medio di ogni impostazione. In possesso di questi dati, è possibile calcolare il numero massimo di impostazioni da eseguire nello stesso giorno, attraverso l'operazione di divisione tra il tempo disponibile per l'impostazione e il tempo medio per ogni impostazione, come illustrato nella tabella 12.

Tabella 11 – Numero di configurazioni possibili.

Nella rispettiva macchina è disponibile un tempo disponibile di 543,81 minuti per le attività non produttive, scontando il tasso di disponibilità della macchina e considerando che questa pressa funziona in tre turni di 6,8 ore ininterrottamente ha rilevato il numero di 6 setup Possibile al giorno.

Tuttavia, la realizzazione di 6 configurazioni al giorno in una pressa che ha il tempo medio di ogni installazione in 44,2 minuti, genererà un tempo di inattività totale di 265 minuti, cioè c'è un processo con bassa efficienza. Pensandoci, Shingo (2002, p. 77) afferma che l'uso del metodo Fast tool Exchange ha permesso alla società H. Weidmann Co., con strutture in Svizzera, di ottenere una riduzione del tempo medio di installazione di una stampa, da 2 ore e mezza, agli attuali 6 Minuti e 35 secondi. Questa riduzione ha permesso un aumento di 2 ore e 20 minuti di produzione, consentendo una maggiore flessibilità al processo produttivo, generando guadagni per l'azienda.

4.5.2 DETERMINAZIONE DEL LOTTO DI PRODUZIONE

Secondo Smalley (2004) Esistono due metodi per calcolare la dimensione del lotto per il kanban di produzione, sono: tempo fisso con quantità variabili e quantità variabili. La prima opzione produce dimensioni di lotto che sono più strettamente legate alla domanda dei clienti e, di conseguenza, porta a scorte più piccole. La seconda opzione può essere considerata la più da amministrare, perché il modello di setup è regolare e prevedibile. Tuttavia, poiché l'obiettivo principale è quello di fornire riduzione dei livelli di magazzino, è stato scelto di utilizzare il metodo con tempo fisso e quantità variabile per determinare la dimensione del lotto, scommettendo anche che la società A era preparata per la nuova sfida.

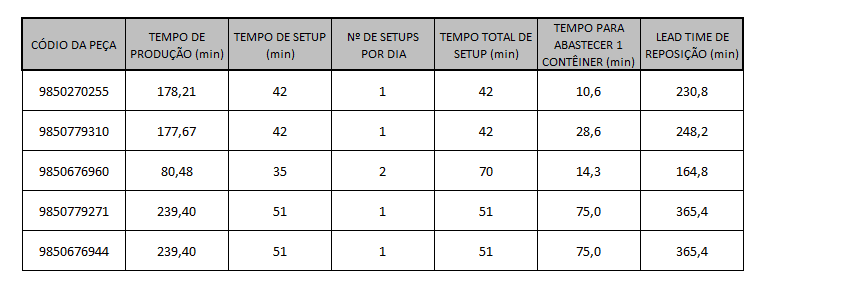

4.5.3 LEAD TIME DI SOSTITUZIONE

Il lead time di sostituzione è una composizione dei tempi di; Produzione, installazione e fornitura di container.

Tabella 12 – Tempo di fornitura di un contenitore standard per ogni tipo di parte.

Tabella 13 – Lead time di sostituzione per ogni tipo di parte.

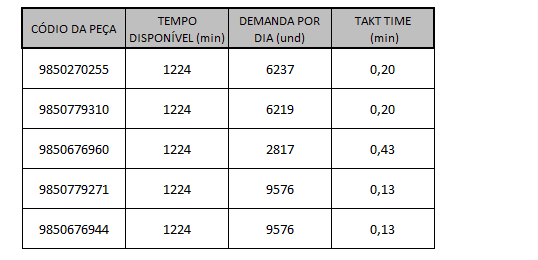

4.5.4 CALCOLO DI TAKT TIME

Il tempo di takt trovato per ogni parte rappresenta la velocità alla quale la domanda desidera ricevere il rispettivo articolo.

Tabella 14 – Tempo di sostituzione Takt per ogni tipo di parte.

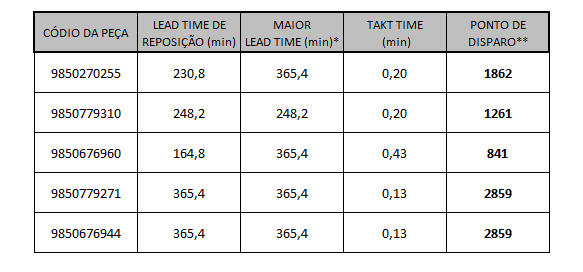

4.5.5 DETERMINAZIONE DEL PUNTO DI COTTURA PER ARTICOLO

Poiché il valore del lead time di sostituzione più grande trovato è per il profilo laterale, adotta il tempo come tempo di attesa per le altre quattro parti che vengono eseguite sulla macchina. Sì, il tempo libero più lungo sarà il tempo di coda più lungo possibile per qualsiasi altra parte che competa sulla stessa macchina. Tuttavia, almeno una parte deve avere il secondo tempo di coda più lungo, perché la parte con il tempo di coda più lungo non può essere davanti a se stessa.

Per determinare il punto di cottura, se sono necessari due calcoli, sono: lead time di sostituzione e tempo Takt. In questo modo, il punto di cottura era come mostrato nella tabella seguente:

Tabella 15 – Punto di cottura per ogni tipo di parte.

Il punto di cottura, che indica il tempo necessario per ricostituire lo stock, è stato calcolato

Completato il dimensionamento del kanban per le parti elaborate su tale macchina.

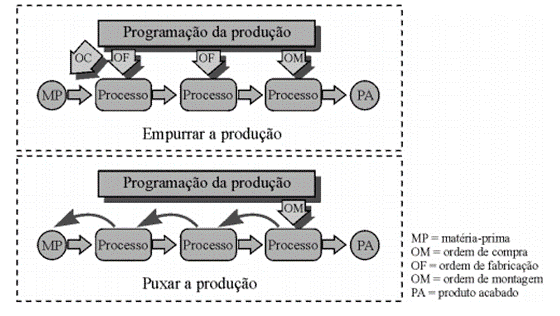

Tabella 16 – Dimensionamento del KANBAN per le parti di Gutman 150t.

6 ANALISI DEI RISULTATI ATTESI

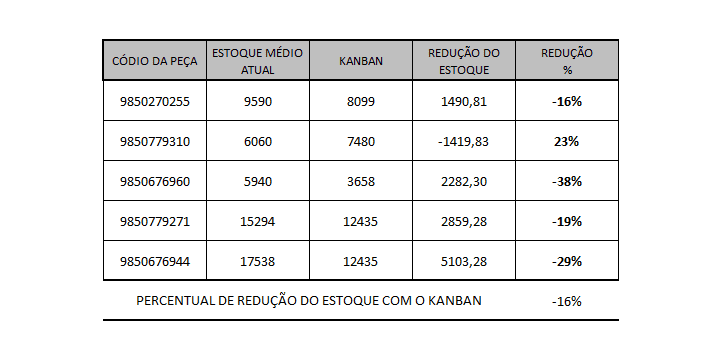

Secondo il rapporto di inventario medio del settore di stampaggio presso la società A le parti elaborate in Gutman 150t consolidato un totale di 54,422 pezzi prima dell'attuazione del Kanban. Con l'implementazione del progetto pilota Kanban in questa singola pressa, è stato possibile ottenere una riduzione del 16% del livello delle scorte, come illustrato nella tabella 18 riportata di seguito.

Tabella 17 – Riduzione delle scorte per le parti Gutman 150t.

Questa riduzione sarà ancora maggiore nel corso del tempo perché, per l'analisi dei risultati, è stata presa in considerazione la kanban completa, che non si applica, poiché il consumo giornaliero e il supermercato non rimarranno statici, aumentando ulteriormente questo tasso di Riduzione dell'inventario.

Altri punti che sono stati evidenziati con l'implementazione del Kanban nella società A, si riferisce allo stock della parte di codice 9850779310, in cui, l'inventario prima del Kanban era al di sotto ideale. Questo ridimensionamento errato dell'inventario, con quantità insufficienti, ha generato paralizzante nella linea di assemblaggio di stupefare. Dopo il dimensionamento matematico e l'attuazione del Kanban, per le parti stampate in un'unica pressa, è stato possibile ridurre del 3% l'indicatore di fermate della linea di assemblaggio mediante il disriempimento delle parti stampate.

Aggiungendo a questo, c'è stata un'evoluzione nel programma di produzione del settore perché, ha cominciato a verificarsi senza la necessità di ordini di produzione stampati su carta, che si verificano solo con il movimento delle carte nella scheda di gestione Kanban, come figura sotto.

Figura 04 – Supermercato Kanban.

Infine, analizzando tutti i risultati, si è percepito che l'uso della macchina era più piccolo perché, la realizzazione di sei configurazioni rappresenta il 24% della giornata disponibile per la produzione. Per questa presunta riduzione dell'efficienza della macchina si può citare un'analogia ampiamente utilizzata nella filosofia Lean, che dice: "Ridurre il livello di acqua per apparire le pietre". In altre parole, come ridotto il livello di stock identificato un problema o analogo, una pietra, che è l'alto tempo di installazione di circa 44,2 minuti. In cui, attualmente non è considerato un problema, dal momento che scorte eccessive mascherarlo. Tuttavia, ancora tenendo conto del tempo di 44,2 minuti per ogni installazione, si potrebbe includere un altro pezzo da eseguire su questa macchina, poiché l'implementazione del Kanban consentirà la realizzazione di sei configurazioni giornaliere e attualmente ne sono necessarie solo cinque. In questo modo, c'è tempo a disposizione per includere un altro strumento di stampaggio.

6. CONSIDERAZIONI FINALI

L'obiettivo di questo lavoro era quello di conoscere le procedure per il dimensionamento dei supermercati Kanban, considerando come un elemento cruciale per consentire azioni in grado di sminuire uno studio più ampio per la riduzione del valore fisso delle scorte e come Razionale per comprendere il dimensionamento kanban delle parti elaborate nel Gutman 150t Press del settore di stampaggio della società A.

Alcuni dei concetti discussi e affrontati nella letteratura sul tema sono stati presentati, come un modo per facilitare la comprensione e la comprensione per il processo di implementazione dello strumento Kanban. In questo contesto, è stato possibile identificare come l'azienda è posizionata e come si sta strutturando per favorire l'attuazione del concetto just in time.

Infine, sono stati analizzati i risultati ottenuti utilizzando il modello matematico per il dimensionamento del Kanban. Si è concluso che questo progetto pilota per l'attuazione del kanban ha fornito una riduzione di almeno il 16% delle quantità di magazzino delle cinque parti quotate e una riduzione iniziale del 3% per le paralizzazioni della linea di assemblaggio per mancanza delle stesse parti.

Altri punti importanti nell'analisi dei risultati sono stati il ritrovamento dei tempi di setup elevati per gli scambi di utensili e l'ottimizzazione del modello di gestione da parte del supervisore dell'area di stampaggio, in cui ha proceduto alla gestione della produzione e del magazzino Attraverso la bacheca Kanban.

Pertanto, consiglia per la società A l'implementazione sistematica del dimensionamento kanban per tutte le parti elaborate nel settore della timbratura. Associato a questa implementazione è importante diffondere il concetto just in time, attraverso la formazione per i dipendenti, perché la seconda fase di questo progetto può essere data attraverso la gestione del Kanban da parte degli operatori.

RIFERIMENTI

HUHNE, Leda Miranda. Metodologia Científica. 7 e.d. Rio de Janeiro: Agir, 2001.

PACE, João Henrique. O Kanban na Prática. 1 e.d. Rio de Janeiro: Qualitymark, 2003.

SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da Produção. 2 e.d. São Paulo: Atlas, 2002.

SMALLEY, Art. Criando o Sistema Puxado Nivelado. 1 e.d. São Paulo: Lean Enterprise Institute, 2005.

SHINGO, Shingeo. O Sistema Toyota de Produção. 2 e.d. Porto Alegre: Bookman, 1996.

TUBINO, Dalvino Ferrari. Manual de Planejamento e Controle da Produção. São Paulo: Atlas, 1997.

WOMACK, James P.; JONES, Daniel T. A Mentalidade Enxuta nas Empresas. 3 e.d. São Paulo: Campos, 2003.

[1]Post-laurea: MBA nella gestione delle persone da parte della facoltà integrata di Cear. Laureato in ingegneria di produzione meccanica presso l'Universidade Federal do Cear.

Inviato: Aprile, 2019.

Approvato: Maggio, 2019.