ARTIGO ORIGINAL

SILVA, Milena Tavares da [1], SILVA, Ethel Cristina Chiari da [2]

SILVA, Milena Tavares da. SILVA, Ethel Cristina Chiari da. Troca rápida de ferramentas no processo produtivo de fabricação de máquinas para marcenaria. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 06, Ed. 12, Vol. 11, pp. 66-84. Dezembro de 2021. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/fabricacao-de-maquinas

RESUMO

A competitividade torna necessário o desenvolvimento de métodos e alternativas que possam proporcionar, em primeiro lugar, mais segurança e qualidade dos produtos e serviços prestados, além de gerar mais rapidez e atendimento efetivo do ambiente corporativo à demanda de mercado. Este artigo tem como objetivo avaliar a implantação da metodologia Single minute enchange of dye – SMED em uma área de produção de uma empresa do setor de máquinas para marcenaria, mais precisamente, o trabalho vai atuar no setor de produção de usinagem de roldana na preparação do torno CNC (Comando Numérico Computadorizado) horizontal com torre de 14 posições, com o intuito de responder a questão: como implantar e quais são os impactos do uso da ferramenta SMED nos processos de fabricação de peças para máquinas destinadas ao setor de marcenaria? Para tal, realizou-se uma pesquisa com abordagem descritiva-exploratória e um estudo de caso. Ressalta-se que o objetivo de reduzir o tempo de setup do torno CNC foi atingido e gerou um aumento da produtividade e a redução do lead time do processo. Constatou-se uma redução significativa no tempo de setup do torno, superando as expectativas iniciais, elevando a produção, melhorando os indicadores e a produtividade, além de gerar aprendizado para toda a equipe envolvida. Concluiu-se que os resultados diminuíram o tempo de setup em 75%, simplificando, combinando, redistribuindo e eliminando atividades indicando a viabilidade do projeto e assim proporcionou maior segurança para a empresa ampliar essa ação para as outras áreas do ambiente produtivo.

Palavras-chave: Troca Rápida de Ferramentas, Tempos de preparação, Ferramentas da Qualidade.

1. INTRODUÇÃO

O mercado industrial tem passado por grandes mudanças de crescimento, trazendo consigo uma concorrência acirrada, que o torna cada vez mais competitivo. De acordo com esse cenário as empresas são estimuladas a procurar novos métodos que ajudem na redução de desperdícios. Um dos pontos que as empresas buscam melhorar é tempo de preparação das máquinas (setup times) (VIEIRA JUNIOR et al., 2011).

A redução dos setups está relacionada a possibilitar maior flexibilidade aos sistemas produtivos, isso nos remete a necessidade de realizar o nivelamento da produção, que implica em produzir, normalmente, grande variedade de itens durante um certo período (por exemplo, mensal), o que leva a uma produção em pequenos lotes, isso exige o balanceamento de linha e maior rapidez nos tempos de preparação das máquinas (setup).

Voltando à questão de redução de desperdícios, necessariamente tem-se que abordar a produção enxuta (lean), pois o Single Minute Exchange of Die (SMED), é uma das ferramentas de suporte à produção enxuta e foi desenvolvida por Shigeo Shingo, com o objetivo de redução dos tempos de preparação das máquinas. Conforme Ferreira e Renata (2018), o SMED visa diminuir o tempo de setup das linhas de produção, para tempos de um dígito e se popularizou no Brasil como Troca Rápida de Ferramenta (TRF) e tem sido empregado para aumento de produtividade e da flexibilidade da manufatura.

Conforme Palomino e Lucato (2016), a ferramenta SMED mostra-se eficaz com a ampliação da lucratividade, qualidade e produtividade. A redução de desperdícios e a diminuição do tempo da operação de setup é fundamental para as organizações obterem competitividade e flexibilidade no cenário atual. Os resultados da implementação do SMED são alcançados por meio da padronização dos processos, com baixo investimento e retorno expressivo para a organização.

O ambiente em que essa pesquisa se desenvolveu foi uma empresa que atua na confecção de máquinas para o processamento de madeira, sendo os principais produtos: coladeiras, desengrossadeiras, exaustores, serra de fitas. A empresa está localizada no interior do estado de São Paulo e, por volta de 2020, sentiu a necessidade de implantar melhorias em seu processo produtivo, pois observou que com o aumento da demanda o processo produtivo não estava preparado, ocasionando assim, problemas como atraso de entrega, excessivo número de horas extras, ou mesmo impossibilidade em atender alguns pedidos.

Nesse cenário, a questão que norteia essa pesquisa é: como implantar e quais são os impactos do uso da ferramenta SMED nos processos de fabricação de peças para máquinas destinadas ao setor de marcenaria?

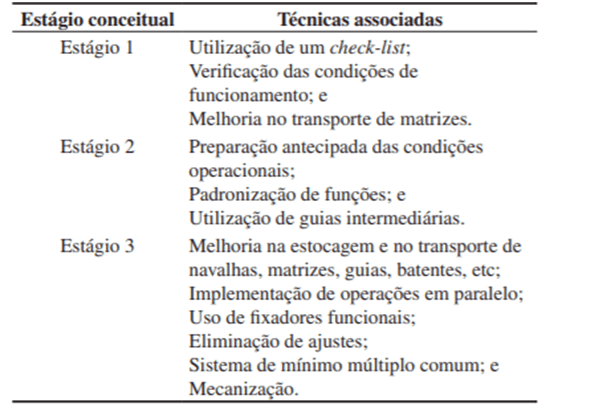

Com essa questão norteadora foi possível identificar uma oportunidade de atuar na melhoria dos tempos de setup do setor de produção de usinagem de roldana na preparação do torno CNC (Comando Numérico Computadorizado) horizontal com torre de 14 posições. Esse setor foi escolhido por ser um dos que mais demandava preparação em suas operações e a redução desses tempos traria benefícios para toda a produção. Como se trata de uma empresa que está iniciando esse processo de Troca Rápida de Ferramentas, houve a necessidade de aprofundamento no tema, de forma a sistematizar a implantação de um programa de Troca Rápida de Ferramentas, em um primeiro momento no setor citado com possibilidade de ampliação para os demais setores.

Portanto, o objetivo dessa pesquisa é descrever a aplicação e impactos da ferramenta SMED em uma empresa que fabrica máquinas para marcenaria, mais especificamente, o foco é atuar no processo de setup de um torno CNC utilizado na usinagem de roldanas.

Essa pesquisa se classifica como aplicada de natureza qualitativa e descritiva, teve como base preliminar a pesquisa bibliográfica, seguida do desenvolvimento do estudo de caso que se apoiou na coleta dos dados do processo produtivo da empresa, para posterior análise. Ressalta-se que a pesquisa se apoiou na base documental da empresa estudada, que concedeu informações sobre os tempos de setup do referido processo, antes e depois da aplicação das melhorias apontadas pela ferramenta SMED.

O trabalho está organizado em cinco seções, mais as referências. A seção 1 – introdução – apresenta o trabalho, com destaque para o contexto, questão de pesquisa e objetivo. Na seção 2 apresenta-se o referencial teórico seguido de estudos correlatos sobre o assunto. A seção 3 apresenta as características metodológicas e os procedimentos operacionais da pesquisa, já a seção 4 traz a análise dos dados e resultados; a seção 5 expõe as considerações finais e as conclusões e, ao final, encontram-se as referências utilizadas.

2. FUNDAMENTAÇÃO TEÓRICA

2.1 SETUP TIME

O estudo de tempos de troca de ferramentas é marcado pelo trabalho do engenheiro Shigeo Shingo, que ao analisar as atividades de troca de matrizes de uma prensa identificou e classificou como setup interno o conjunto de atividades realizadas com a máquina parada, e setup externo como o conjunto de operações realizadas com máquina em funcionamento. Considera-se setup o trabalho realizado durante um certo tempo em um equipamento para deixá-lo em condições normais de funcionamento até o momento em que a produção é liberada. Este tempo é visto como uma atividade acíclica inserida no processo de produção, ou seja, ocorre a cada lote produzido (MARTINS; LAUGENI, 2016).

Segundo Harmon e Peterson (1991), a diminuição do tempo de setup é essencial para redução do custo.

De acordo com Shingo (2000, apud Sugai, 2007, p. 07),

setup é a sequência de atividades que antecipam qualquer tipo de operação, podendo ser o preparo, regulagem, a troca de ferramentas e entre outras atividades no local ou em equipamento. Já em um processo industrial, significa o tempo decorrido entre o momento final e o início de outra produção, desta forma, considera-se o tempo transcorrido de toda a preparação para reiniciar o ciclo.

Fernandes e Godinho Filho (2010, apud BACK, 2019, p. 15),

o tempo de setup, sem ter passado ainda por procedimentos de melhorias, abrange atividades tais como troca de ferramentas de equipamentos gerais, transporte de ferramentas, produção e inspeção de peças de novo lote, além de ajustes das máquinas, tantas vezes necessários até que peças de qualidade aceitável sejam produzidas.

2.2 SINGLE MINUTE EXCHANGE OF DIE (SMED)

Segundo Bodek (1985), Shigeo Shingo foi considerado um gênio da engenharia e revolucionou as práticas de produção devido às diversas contribuições nessa área. Uma das mais importantes contribuições foi o desenvolvimento da ferramenta Single Minute Exchange of Die (SMED), que foi publicada pela primeira vez no Ocidente em 1985, e é referência principal quando se trata de redução dos tempos de setup de máquinas.

O SMED cuja tradução para português significa Troca Rápida de Ferramenta (TRF), é uma metodologia que tem como meta diminuir o tempo para execução da operação de setup, para que o tempo seja inferior a dez minutos, ou seja, a troca deve ser efetivada em menos de dois dígitos (no limite máximo de 9 minutos e 59 segundos) (CAKMAKCI, 2009).

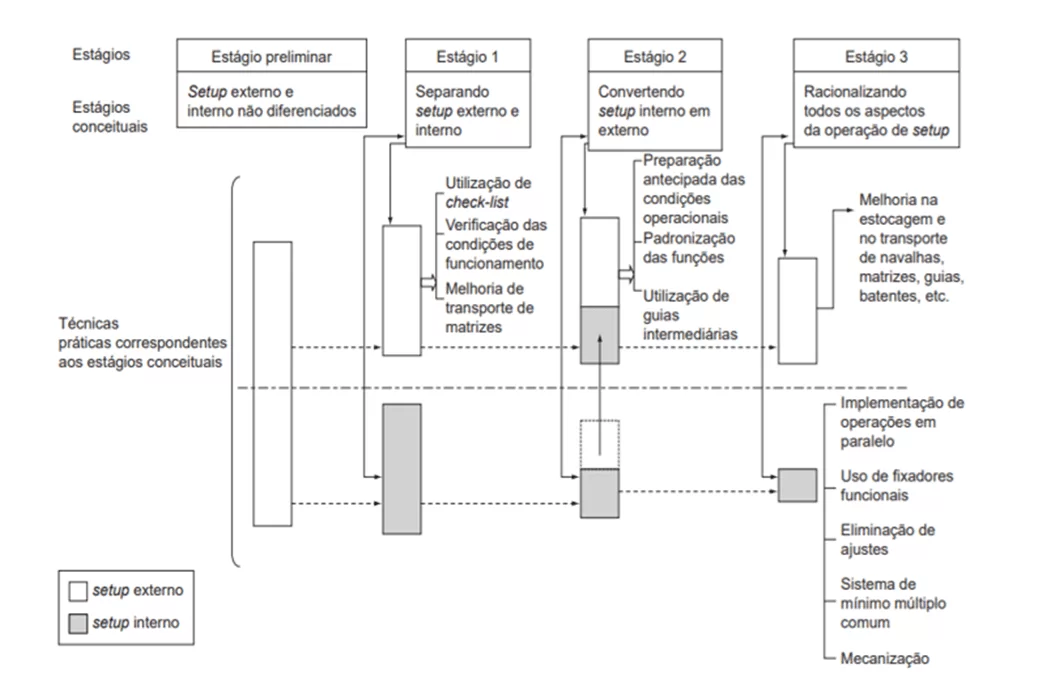

Shingo (2000, apud SILVA, 2015), expõe o SMED sendo executado por meio da execução de 4 estágios, são eles:

- Estágio 0 ou estágio preliminar: dividindo as atividades: esse estágio marca o começo, nessa etapa ainda não existe um mapeamento das atividades que devem ser realizadas, sendo assim, todo o procedimento de preparação deve ser observado (SIMÕES; TENERA, 2010). Lopes et al. (2019) baseado em vários autores sumariza que nessa etapa é importante decompor as operações de setup em uma série de ações elementares, o autor segue observando que para estudar o processo e listar todas as operações necessárias para o setup da máquina, diversas ferramentas podem ser usadas, como gravações de vídeo e folhas de verificação;

- Estágio 1: separando setup externo e interno: após ter mapeado todas as atividades deve-se isolar o setup interno e externo. O setup interno é composto por todas as atividades do setup que só podem ser realizadas com a paralisação do equipamento. O setup externo são as tarefas que podem ser realizadas com a máquina em funcionamento. Nesta fase, verifica-se os setups internos que podem ser transformados em setups O objetivo é que o setup interno seja utilizado unicamente para a remoção de uma ferramenta e recolocação de outra; assim a máquina ficará parada o menor tempo possível;

- Estágio 2: convertendo setup interno em externo: o estágio 2 busca realizar a conversão dos setups internos, identificados anteriormente em setups Observa-se que os tempos convertidos são tempos de procura de ferramenta, tempos de espera e tempos de posicionamento, ou seja, tempos gastos na preparação para a realização da troca de ferramentas e matrizes na máquina. Dessa maneira, deve-se preparar o ambiente e as condições operacionais para a realização do setup antecipadamente e padronizar as atividades a serem realizadas antes do início da troca de ferramenta;

- Estágio 3: melhoria sistemática de cada operação básica do setup interno e externo: Shingo (1988) coloca que o estágio 3 será a melhoria sistemática de cada operação básica do setup interno e externo. Para tanto, deve-se tentar reduzir não somente o setup interno, mas também os tempos de setup Nesse caso, é necessário avaliar constantemente os tempos de setup sob o aspecto do método SMED, sempre tentando reduzir esse tempo ao máximo.

A Figura 1 apresenta esquematicamente os estágios citados, e para facilitar e elaboração do SMED foi criado um conjunto de ferramentas auxiliares que permitem uma melhor implementação do procedimento, essas mesmas ferramentas foram descritas por Sugai, McIntosh e Novaski (2007) conforme o Quadro 1.

Figura 1 – SMED.

Quadro 1 – Estágios conceituais do SMED e as técnicas associadas.

2.3 TRABALHOS QUE APLICARAM SMED

Essa seção irá descrever alguns trabalhos que aplicaram SMED. O intuito é descrever o contexto desses trabalhos, como foram conduzidos e os resultados alcançados. Os trabalhos foram expostos conforme a data de publicação (do mais antigo para o mais recente), sendo:

- O primeiro trabalho é de Forroni; Medeiros e Araújo (2009), com o título: Estudo de Caso da Metodologia SMED: Redução de Setup em uma Empresa Francesa do Setor Alimentício. Este trabalho apresentou um estudo de caso em uma empresa do setor alimentício, umas das líderes mundiais do setor, mais precisamente o trabalho foi desenvolvido no processo de higienização do maquinário que realiza as moldagens das embalagens. A máquina que serviu como objeto de estudo molda as embalagens por termoformagem, as quais são preenchidas pelo produto. Posteriormente, são seladas numa câmara estéril e finalmente cortadas em conjuntos de dois ou quatro potes. O tempo da operação de higienização após a aplicação do método foi reduzido em 27 minutos. Dezesseis modificações foram propostas sem nenhuma necessidade de investimento relevante. O único investimento que não deve ser negligenciado é o que concerne à formação dos operários para o acompanhamento de novos procedimentos e mudança de hábitos. Do total das modificações propostas, 69% não necessitavam de investimento enquanto 31% o exigiam.

- O segundo trabalho estudado é apresentado por Matos (2012), cujo título é: Utilização da Ferramenta SMED em Rotinas de Manutenções Preventivas: Estudo de Caso. Esta pesquisa aborda a questão de manutenção preventiva em máquinas. A empresa atua na área de injeção plástica, fabricando embalagens plásticas para o mercado de alimentos, bebidas, higiene e beleza, limpeza e farmácia. A pesquisa foi limitada à etapa inicial da Injeção das peças inacabadas. A aplicação do SMED foi realizada com o intuito de reduzir o setup no processo. O resultado demonstrou eficiência com redução de mais de 5 horas no total, custo baixo para implantação e simplicidade da aplicação da metodologia são os pontos destacados.

- O terceiro trabalho apresentado aqui é o de Emerenciano; Dantas e Lopes (2017), refere-se à implantação do SMED em uma fábrica de bobinas, a empresa é familiar de porte pequeno e trabalha com foco na qualidade. No início a ideia da implantação do SMED era aumentar a produtividade, porém no decorrer dos estudos foi possível além de reduzir setup, diminuir custos e desperdícios.

- O quarto trabalho analisado é o de Lopes et al. (2020), com o título: Implantação da Metodologia SMED na Manutenção Preventiva de uma Centrifuga HFB-30. Essa pesquisa apresenta um estudo de caso que foi realizado em uma empresa do ramo alimentício, cujo foco principal é a fabricação de produtos para consumo humano e animal utilizando o extrato de levedura, tratando-se de uma indústria de médio porte. Devido à grande necessidade, impacto na produção e urgência em reduzir os tempos de preparação, a equipe de manutenção decidiu por iniciar a aplicação da ferramenta SMED durante o planejamento da manutenção preventiva, efetuando o mapeamento de todas as atividades conforme manual, a serem realizadas pelos mecânicos, instrumentistas e eletricistas com o tempo planejado de cada atividade. Na última etapa de implantação do método SMED, todas as atividades foram analisadas com o objetivo de identificar oportunidades de melhorias na manutenção preventiva. No caso estudado, essa análise foi realizada no formato de brainstorming junto com a equipe de operação e manutenção, quando foram levantadas as necessidades de combinar atividades paralelas, reduzir o tempo das atividades ou simplificar sua execução. Houve uma grande redução no tempo de manutenção preventiva, aumentando assim a disponibilidade do equipamento para produção. Com a utilização da ferramenta SMED no planejamento de manutenções, os tempos reduziram em média 80%, convertendo os tempos de máquina parada em valores de produção por hora, chegou-se à conclusão de que o ganho potencial total foi aproximadamente de R$ 500.000,00. Também foi evidenciado uma melhora no planejamento de produção, aumentando o volume de recebimento de creme para a centrífuga.

3. MÉTODO DA PESQUISA

Esse trabalho é classificado como uma pesquisa com abordagem descritiva-exploratória e apresenta um estudo de caso na empresa já citada.

De acordo com Gil (2007, p. 41),

a pesquisa exploratória visa uma maior aproximação, uma maior familiaridade com o problema, explicitando-o. Com um planejamento mais flexível, permite-se a consideração de variados aspectos. Na maioria das vezes, assume a condição de pesquisa bibliográfica ou de estudo de caso, e envolve levantamento bibliográfico, entrevistas e análises de elementos diversos (do conteúdo, do discurso, de exemplos).

Ao observar os estudos já publicados sobre o mesmo tema é possível verificar os resultados e a forma que as implantações do SMED foram conduzidas.

A seguir expõe-se as etapas de desenvolvimento dessa pesquisa.

3.1 PROCEDIMENTOS OPERACIONAIS

A análise e descrição da implantação da metodologia SMED na empresa desse estudo, seguiu os 4 estágios já descritos no referencial teórico e, ao final, se expôs os resultados alcançados. Em resumo investigou-se e descreveu-se:

a) A divisão das atividades realizadas na empresa;

b) A separação de setup externo e interno;

c) A conversão de setup interno em externo;

d) A melhoria das operações: racionalização das operações de setup;

e) Os resultados gerados.

4. ESTUDO DE CASO

4.1 CARACTERÍSTICAS DA CÉLULA ESTUDADA

A identidade da empresa pesquisa será preservada neste artigo. A empresa atua no ramo de produção de máquinas para marcenaria e o trabalho foi realizado no setor que realiza usinagem de roldana. Esse setor possui 16 máquinas, são elas: 6 tornos convencionais e 10 tornos CNC.

A ferramenta SMED foi aplicada na preparação da máquina torno CNC horizontal com torre de 14 posições (conforme imagem da Figura 2), no processo de preparação (setup) são utilizadas 5 ferramentas, sendo elas:

1° Ferramenta: Castanha Mole (Placa) é mostrada na Figura 3.

2° Ferramenta: desbaste externo.

3° Ferramenta: desbaste interno.

4° Ferramenta: Broca

5° Ferramenta: Canal externo

6° Ferramenta: acabamento interno.

Figura 2 – Torno e ferramentas

Figura 3 Castanha (Ferramenta 1)

A empresa busca a aplicação do SMED como forma de reduzir o setup na produção e assim produzir lotes menores, com redução do lead time e maior flexibilidade. A aplicação do SMED também trará uma padronização do setup, que assegurará os seguintes pontos: Qualidade (a fim de evitar erros), Segurança (utilização de EPI), Custos (Menos desperdícios), Tempo (redução dos lotes de produção).

4.2 A IMPLANTAÇÃO

Foi realizado treinamento sobre a metodologia SMED com as equipes de produção envolvidas, com o objetivo de mudar a cultura dos operadores, para que eles trabalhem de maneira mais ordenada evitando os desperdícios de tempo. Neste treinamento foi também evidenciado o que seriam as atividades externas (setup externo) e recursos necessários para evitar o descolamento desnecessários dos operadores.

Para o exercício das atividades foi necessário a colaboração de toda a equipe que envolveu esse projeto. Os envolvidos no treinamento foram: Processista, Programador CNC, Operador CNC, Preparador CNC, Supervisor de Usinagem, Gerente de Processos e Produção.

No Quadro 2 segue uma breve descrição das atividades que cada membro da equipe realiza.

Quadro 2 – Descrição das atividades

| FUNÇÃO | ATIVIDADE DESEMPENHADA |

| Processista | Garante que o processo mantenha a qualidade exigida da peça com segurança e máxima velocidade de produção. |

| Programador CNC | Elabora as mudanças de acordo com o projeto exigido. |

| Operador: | Opera a máquina de maneira padronizada efetiva de acorda com o projeto. |

| Preparador | Prepara as ferramentas e a máquina dentro do que foi estipulado pela equipe, fazendo setups externos e internos junto ao operador e máquina. |

| Supervisor | Supervisiona todas as atividades nos seus mínimos detalhes para garantir junto com a equipe a qualidade e metas propostas pela aplicação. |

| Gerente | É responsável pela melhoria contínua dos fluxos de trabalho que estão sob sua alçada. Isso envolve: analisar, otimizar, criar, executar, monitorar, medir e controlar os processos de negócios da organização. Ele dá todo o suporte para a equipe. |

Fonte: Autoria própria.

Ao iniciar a observação dos trabalhos para aplicação das melhorias pode-se notar os pontos a serem acatados pela equipe envolvida:

1° Operador retirando ferramentas da máquina desordenadamente;

2° Ferramentas para desmontagem da máquina não organizadas à disposição para o preparador;

3° Operador e preparador trabalhando juntos no mesmo posto;

4ª Falha de VDI (Virtual Desktop Infrastructure) – suportes para ferramentas, máquinas virtuais para fornecer e gerenciar desktops virtuais – para cada modelo de ferramenta a ser usado;

5° Falta de checklist (roteiro de montagem e desmontagem de fácil entendimento);

6° Dificuldades para identificar o programa da peça a ser usinada;

7° Preparador não instruído para o trabalho em execução;

8° Medições das ferramentas no modo manual;

9° Transferência de programas para máquina via cabo;

10 ° Instrumentos de medição não preparados e aferidos.

4.2.1. ESTÁGIO PRELIMINAR: A DIVISÃO DAS ATIVIDADES

Nesse estágio – preliminar – de implantação do método SMED, foram levantadas todos os tempos da atividade de preparação e utilização do Torno CNC, estes tempos totalizaram 50 minutos (medidos durante 10 processos para chegar a esse número). Foi efetuado o mapeamento de todas as atividades realizadas pelo preparador na atividade de usinagem de roldana. A Tabela 1 apresenta a média de tempos em minutos de cada atividade realizada pelo preparador de produção.

Tabela 1 – Tempo de Setup inicial medido na empresa do estudo, em novembro de 2020.

| Processo com Torno CNC | |

| Atividades | Tempo (Min) |

| Separar ferramentas que serão utilizadas no processo | 10 |

| Montagem das ferramentas na torre do Torno | 20 |

| Desmontagem da ferramenta pós utilização | 15 |

| Limpeza da máquina | 5 |

| Tempo Total: 50 minutos | |

Fonte: Autoria própria.

4.2.1.1 PROCESSO DE USINAGEM DE ROLDANAS

Depois de recebida a ordem de produção e todos os insumos necessários para a produção das roldanas utilizadas nas máquinas para marcenaria de acordo com a demanda estipulada pelo departamento de produção e após o processo de fundição já realizado, as roldanas são liberadas para setor de fabricação e usinagem.

No primeiro momento as roldanas são estocadas em paletes e sobre a bancada da máquina onde serão usinadas, após montada e preparada a máquina (torno CNC horizontal com placa hidráulica e torre porta ferramentas com quatorze posições), com o torno já com o setup previamente realizado (pressetado) através da ferramenta em desenvolvimento (SMED), inicia-se o processo de usinagem do primeiro lado da roldana ou a primeira fase da usinagem.

Nesta primeira fase o operador utilizará um paquímetro de 5 polegadas, um micrômetro de 25 a 50 mm e um gabarito para aferição do comprimento do canal interno da roldana, sendo todos os instrumentos de medição aferidos e calibrados pela equipe de preparação e controlada pelo próprio operador durante o processo de usinagem dessa primeira fase. Na sequência, o operador coloca a peça de forma manual na placa de três castanhas do torno CNC, fecha a porta da máquina e aperta o botão start que inicia a usinagem da roldana, a cada peça pronta o operador realiza as aferições e corrige a máquina se necessário, enquanto o processo de usinagem da próxima peça é efetuado até que todo o lote esteja usinado e aferido conforme normas de qualidade aplicada na peça e no processo como um todo.

Na segunda fase da usinagem da roldana também se faz necessário a aplicação da ferramenta em estudo (SMED), na preparação das ferramentas e novo pré-setup do torno CNC. Já a operação que o operador realizará é igual a fase 1 com uma diferença somente nas aferições, sendo: no primeiro lado o operador afere furos, canal interno, canal externo e todas as periferias externas, usando todos os instrumentos de medição citados anteriormente, já no segundo lado usará apenas o paquímetro para aferição externa da roldana.

4.2.2 ESTÁGIO 1: SEPARANDO SETUP EXTERNO E INTERNO

Esse estágio tem como finalidade separar as atividades que foram realizadas de maneira interna das realizadas de forma externa. No caso estudado, todas as atividades foram realizadas no tempo em que o equipamento estava parado, ou seja, todo o setup foi realizado com a máquina parada.

Cabe observar aqui, que embora em todo o tempo a máquina tenha ficado parada, foi possível identificar procedimentos que se caracterizam como setup interno (que só é possível realizar com a máquina parada) e setup externo (que pode ser feito enquanto a máquina ainda está em operação).

O Quadro 3 indica a separação entre setup interno e externo que foi realizada.

Quadro 3 – Passos para realização de setup externo e interno no equipamento dessa pesquisa.

| Método de Troca de Ferramentas (SET-UP) | ||

| ATIVIDADE | SETUP INTERNO | SETUP EXTERNO |

| Passo 01 – Chamar programa para peça que entrará em produção | X | |

| Passo 02 – Conferir pressão da placa no programa em relação à máquina | X | |

| Passo 03 – Verificar a quantidade de dentes da castanha no programa. | X | |

| Passo 04 – Preparar castanhas para o próximo item a ser usinado. | X | |

| Passo 05 – Preparar Instrumentos de medição. | X | |

| Passo 06 – Preparar peças brutas do item a ser usinado. | X | |

| Passo 07 – Verificar nível de óleo de corte no tanque e direcionamento dos bicos de refrigeração nas ferramentas. | X | |

| Passo 08 – Usinar a primeira peça usando a função bloco a bloco. | X | |

| Passo 09 – Fazer troca das castanhas de acordo com a numeração. | X | |

| Passo 10 – Medir a peça e fazer ajustes. | X | |

Fonte: Autoria própria.

4.2.3 ESTÁGIOS 2: A CONVERSÃO DE SETUP INTERNO EM EXTERNO

O objetivo dessa etapa é analisar todas as atividades de setup e identificar quais podem ser realizadas de maneira externa, reduzindo o tempo de equipamento parado. Essa análise foi realizada em conjunto com todos os operadores da produção e como resultado foi possível transferir algumas atividades internas para externas, como por exemplo:

- Melhorar as posições das ferramentas;

- Implantar um checklist para conferência do material a ser utilizado.

4.2.4 ESTÁGIO 3: RACIONALIZANDO TODAS AS OPERAÇÕES DE SETUP

Nesta etapa foi possível identificar e pontuar diversas oportunidades de melhorias que estavam diretamente ligadas a eliminar operações diretas no setup, que geravam ociosidade e muito desperdício de mão de obra e tempo de máquina.

Nessa fase o foco era ver tudo que poderia ser eliminado no setup de operações e movimentações que não agregavam valor nenhum e só dificultava o setup gerando um maior consumo de tempo, conforme o Quadro 4.

Quadro 4 – Oportunidades de melhoria identificadas no estágio 3 – na empresa estudada.

| Oportunidades de melhoria na análise dos procedimentos de setup realizados na máquina |

| 1° Melhoria: Ter um operador (preparador) para deixar a máquina pronta, com tudo montado previamente, para o operador executar o serviço. |

| 2° Melhoria: Instalação de um pré-setup automático para enviar dados de setup via wireless para o torno CNC |

| 3° Melhoria: Ter as ferramentas que será utilizada para usinagem já em bancada, para que não haja perda de tempo de setup. |

| 4° Melhoria: Fazer a troca da Placa (castanha). |

Fonte: Autoria própria

Concluiu-se que há a necessidade de um preparador para auxiliar o operador na usinagem da roldana, ganha-se tempo de setup na confecção da peça.

Foi identificado que a maior perda de t0empo é a procura das ferramentas para utilização na produção, o custo de alocar um operário para realizar essa atividade é menor que o tempo de procura demandada durante a atividade, sendo assim viabilizando essa melhoria. Isso porque se verificou que a procura pelas ferramentas poderia chegar a 25 minutos e esse funcionário que dará suporte às trocas de ferramentas poderá auxiliar todas as preparações conforme uma programação prévia.

4.3 PRINCIPAIS RESULTADOS

As ações de melhorias definidas no último estágio foram planejadas e executadas com mão de obra interna da empresa realocando os recursos (mão de obra). As Figuras 4 e 5 ilustram os resultados da aplicação do SMED.

Figura 4 – Indicadores do processo de troca de ferramentas ANTES da implantação de melhorias.

| MODO ANTIGO LADO 1 | ||

| Tempo de preparação da máquina (setup) (min) | Tempo da peça (horas) | Tempo de troca (segundos) |

| 40 | 05:40 | 10 |

| MODO ANTIGO LADO 2 | ||

| 25 | 02:40 | 25 |

Fonte: Autoria própria.

Figura 5 – Indicadores do processo de troca de ferramentas DEPOIS da implantação de melhorias.

| MODO NOVO LADO 1 | ||

| Tempo de preparação da máquina (setup) (min) | Tempo da peça (horas) | Tempo de troca (segundos) |

| 10 | 03:50 | 10 |

| MODO NOVO LADO 2 | ||

| 10 | 01:30 | 10 |

Fonte: Autoria própria.

Após aplicação do SMED foi possível obter uma redução de setup de 30 min do lado 1 e 15 min do lado 2, isso traz aumento de produtividade, reduz o lead time e evita desperdícios, gerando benefícios significativos para a empresa em estudo.

Anteriormente à aplicação do SMED todas as atividades eram realizadas durante a execução da produção, após a aplicação da metodologia foi possível reduzir o setup alocando um operador para fazer a preparação das ferramentas na bancada para o outro operador não perder tempo procurando-as durante o processo. Também foi instalado um pré-setup para enviar as informações ao torno automaticamente sem que haja a necessidade de fazer essa operação manualmente.

Essas melhorias aplicadas trouxeram a redução do tempo de setup, garantindo menos perdas com garantia da qualidade do produto final.

5. CONSIDERAÇÕES FINAIS E CONCLUSÕES

O objetivo deste estudo foi investigar a implantação do SMED em uma produção de roldana com o intuito de diminuir o tempo de setup.

Retomando a questão dessa pesquisa (como implantar e quais são os impactos do uso da ferramenta SMED nos processos de fabricação de peças para máquinas destinadas ao setor de marcenaria?), observou-se que a empresa utilizou os 4 estágios propostos por Singeo Shingo e com o treinamento dos envolvidos foi possível executar a implantação e obter expressivos resultados de melhoria nos tempos de preparação no processo investigado.

Conseguiu-se diminuir o tempo de setup de 40 minutos para 10 minutos, simplificando, combinando, redistribuindo e eliminando atividades.

A aplicação do SMED mostrou-se muito eficiente. Seguindo os 4 estágios propostos pela metodologia SMED é possível chegar a um resultado significativo e bem estruturado, sendo o plano de ação a base para sua execução.

O resultado obtido nesse estudo e o conhecimento adquirido pelos envolvidos nessa ação mostrou que com o treinamento e um processo bem-organizado, pautado em uma ferramenta reconhecida trouxe, além de ganho na produtividade, retorno financeiro e redução de tempo de setup.

O trabalho apresentado por Forroni; Medeiro e Araujo (2009), seguiu um objetivo similar, reduzindo o tempo de setup na operação da empresa em 27%, nesse artigo foram propostas melhorias simples que também culminaram no resultado além do esperado. Calhado et al. (2019), também apresentaram uma redução maior de 67% no tempo de setup, elevando o nível de operação e melhorando a produtividade de maneira significativa.

Como limitações do estudo destaca-se que a melhoria foi implantada em um setor, e como sugestão para trabalhos futuros, essa melhoria deverá ser estendida à outras células da empresa, isso poderá proporcionar mais experiência aos envolvidos na implantação do SMED e mais benefícios para a empresa.

REFERÊNCIAS

BACK, G. C. Aplicação do método SMED para melhoria no processo de setup em uma indústria alimentícia. Dissertação de graduação Universidade tecnológica do Paraná. 2019, 57p.

BODEK, N. A Revolution in Manufacturing: The SMED System: Cambridge, 1985.

CAKMAKCI, M. Process improvement: Performance analysis of the setup time reduction -SMED in the automobile industry. International Journal of Advanced Manufacturing Technology, v. 41, n. 1–2, p. 168– 179, 2009.

EMERENCIANO, M.; DANTAS, M.; LOPES, R. Aplicação da metodologia SMED para resução do tempo de setup em uma indústria de bobinas plásticas. In XXXVII Encontro Nacional de Engenharia de Produção. Anais […] 20p. Joinville/SC 2017.

FORRONI; C.; MEDEIROS, C.; ARAÚJO, L. Estudo de caso da metodologia SMED: redução de setup em uma empresa francesa do setor alimentício. Anais […], 12p. Salvador/BA, 2019.

GHINATO, P. Lições Práticas para a Implementação da Produção Enxuta. EDUCS-Editora da Universidade de Caxias do Sul: Caxias do Sul, 2002.

GHINATO, P. Sistema Toyota de Produção: mais do que simplesmente Just-In-Time. Caxias do Sul, Editora da UCS, 1996.

GIL, A.C.P. Métodos e técnicas de pesquisa social. 5. ed. São Paulo: Atlas, 2007.

HARMON, R. L.; PETERSON, L. D. Reinventando a fábrica: conceitos modernos de produtividade aplicados na prática. Rio de Janeiro: Campus, 1991

LOPES, T.; DALTA, J. L.; SPOLAOR, B. O.; MOREIRA, N. A.; SOUZA, E. Implantação da metodologia SMED na manutenção preventiva de uma centrifuga HFB-30. In IX Congresso Brasileiro de Engenharia de Produção. Anais […], Ponta Grossa/PR, 2020. 10p.

MARTINS, P. G.; LAUGENI, F. P. Administração da Produção. 3 ed. Minas Gerais: Saraiva, 2016. 561 p.

MATOS, F. Utilização da ferramenta SMED em rotinas de manutenções preventivas: Estudo de caso. In XIX Simpósio de Engenharia de Produção. Anais […], Bauru/SP, 2012. 15p.

McINTOSH, R. I.; CULLEY, S. J.; MILEHAM, A. R.; OWEN, G. W. Improving Changeover Performance. Butterworth Heinemann: Oxford, 2001.

MCINTOSH, R.I., CULLEY, S.J., Mileham, A. P.; Owen, G. W. A critical evaluation of Shingo’s ‘SMED’ (Single Minute Exchange of Die) methodology. International Journal of Production Research 38(11), 2000, 2377- 2395.

PALOMINO; R.; LUCATO, A, V. R. Implementação da metodologia SMED: Um estudo de caso em uma célula de produção do ramo automobilístico. In: XXXVI Encontro Nacional de Engenharia de Produção. Anais […] Paraíba, 2016.

SILVA, M; SILVA, D.; SILVEIRA, C. Utilização dos conceitos de troca rápida de ferramentas em um processo de fabricação de filtros de cigarros. In XXXV Encontro nacional de Engenharia de Produção. Anais[…] Fortaleza/CE, 2015 18p.

SIMÕES, A.; TENERA, A. Improving setup time in a Press Line – Application of the SMED methodology. IFAC Proceedings, v. 43, n. 17, p. 297–302, 2010.

SUGAI, M.; McINTOSHI, R.I. NOVASKI, O. Metodologia de Shigeo Shingo (SMED): análise crítica e estudo de caso. Gestão e Produção, v. 14, n. 2, mai-ago, 2007, p. 323-335

VIEIRA JUNIOR, M. et al. Losses caused by the presetting of tools by the manual method. IEEE International Conference on Industrial Engineering and Engineering Management, v. 1, p. 565-569, 2011.

[1] Graduanda em Engenharia de Produção. ORCID: https://orcid.org/0000-0001-5969-2206.

[2] Orientadora. ORCID: https://orcid.org/0000-0002-4836-0246.

Enviado: Novembro, 2021.

Aprovado: Dezembro, 2021.