ARTIGO ORIGINAL

SOUZA, Rosane Farias De [1], MENEZES, Rogério [2]

SOUZA, Rosane Farias De. MENEZES, Rogério. Redução de estoque, melhoria no transporte e armazenamento sob a utilização da ferramenta VSM na empresa “X” no setor de metalurgia. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 09, Vol. 06, pp. 103- 114. Outubro de 2019. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/reducao-de-estoque

RESUMO

Este trabalho tem como objetivo apresentar uma das ferramentas de produção enxuta, chamada Mapeamento do Fluxo de Valor, que ajuda na visualização do fluxo da produção e no desenvolvimento de um fluxo de valor enxuto. O presente trabalho apresenta os passos para mapear o fluxo de valor e um estudo de caso de uma empresa que está implantando o Sistema de Produção Enxuta, sendo a primeira etapa neste processo a utilização desta ferramenta. Redução de custos internos, diminuição de desperdícios, otimização no fluxo são consecutivamente um ganho no andamento do sistema de produção como um todo e se configuram como uma das grandes metas das organizações. Neste artigo será apresentado o VSM da situação atual e os principais problemas identificados através do diagrama de espinha de peixe, que permite estruturar hierarquicamente as causas de um determinado problema, buscando pela redução de estoque, melhoria no transporte e armazenamento de matéria-prima.

Palavras-chaves: Melhoria no transporte, redução de estoque, armazenamento.

1. INTRODUÇÃO

Conforme Rother e Shook (1999), o Value Stream Mapping é uma ferramenta utilizada para mapear todos os processos, analisando todas as atividades que agregam e que não agregam valor, permitindo identificar o tempo de produção e verificar as oportunidades de melhoria e os desperdícios.

As empresas têm buscado melhorar os seus resultados no processo de produção, com vista em atender os seus clientes no prazo em que foi acordado, mantendo a qualidade do produto e os preços sem colocar em risco o tempo de entrega do mesmo. Atender o cliente é a base para toda empresa que deseja manter-se sólida e no mercado competitivo.

No processo produtivo é fundamental saber diferenciar o que agrega e o que não agrega valor em um processo, e o mesmo acaba por se tornar um fator determinante para que o negócio seja viável. A competitividade já se tornou uma das centrais preocupações nos mais diversos setores e áreas. Os clientes na busca por fornecedores procuram qualidade e agilidade na entrega de seus pedidos. Para obter a redução de estoques na produção, melhoria no transporte e armazenamento, muito se fala na melhoria dos processos produtivos, e neste trabalho utilizaremos de uma ferramenta chamada VSM, para que a ideia de melhoria contínua no processo venha a ser alcançada.

O principal objetivo a ser alcançado coma utilização do VSM consiste no andamento de um fluxo contínuo de material, orientado para as necessidades dos clientes, desde a matéria-prima até o produto final, por isto, é muito importante a utilização desta ferramenta em um processo lento e desorganizado.

Além de combater os desperdícios, evitar preocupação com aspectos e questões ambientais; visar maior interação do cliente final na customização do produto; criar mecanismos para instigara fidelidade à marca; trabalhar com montagem de componentes em módulos e obter rápida configuração do chão de fábrica das empresas (WOMACK, .008). Esta ferramenta contribuirá para alavancar os fluxos de material nos processos em que for introduzida, além de fazer com que cada processo esteja mais próximo um dos outros para produzir somente o solicitado pelo cliente e quando os mesmos necessitarem, promovendo melhor eficiência e agilidade, evitando desperdícios de tempo, material e custos.

2. MAPEAMENTO DO ESTADO ATUAL

O Mapeamento do Fluxo de Valor (VSM) baseia-se na elaboração de um “mapa” que mostra como é o fluxo de materiais ou informações. Através da análise do mapa do fluxo de valor é possível entender quais são as etapas agregam e retiram valor do produto, propor melhorias de processos e visualizar onde é possível aplicar ferramentas para redução de desperdícios e aumento de eficiência produtiva. Como percebemos existem muitas vantagens em se realizar o mapeamento e análise de fluxo de valor. Podemos citar algumas:

- Possibilita a visualização macro e individual dos processos;

- É a base para o plano de implantação do Lean Manufacturing;

- Contribui para identificar fontes de desperdícios;

- Facilita na tomada de decisões;

- Possibilita visualizar a relação entre o fluxo de informação e fluxo de material.

Por fim, os efeitos dos processos derivados da criação de um fluxo de valor podem ser percebidos na redução do tempo da produção, menor desperdício de materiais, na diminuição dos estoques e na qualidade da produção. É importante que todos aqueles que fazem parte da cadeia de fluxo de valor entendam o processo como um todo e possam juntos criar alternativas para aumentar o valor do fluxo. O mapeamento de fluxo de valor também é utilizado para identificar gargalos e atrasos nos processos produtivos. Assim é possível entender quais são as etapas que não agregam valor no produto final e então criar uma linguagem comum do estado presente e estado futuro do processo. Toda matéria-prima é entregue pela logística através empilhadeira e colocado em uma área destinado para ser feito a transformação do mesmo, depois é armazenado em gaiolas para seguir as sequências de operações, depois de feito todas as operações, o material é devolvido para logística para armazenamento, em área que suporta a quantidade necessária para atendimento de volume do dia, esse material é pega para a manufatura de acordo com o planejado.

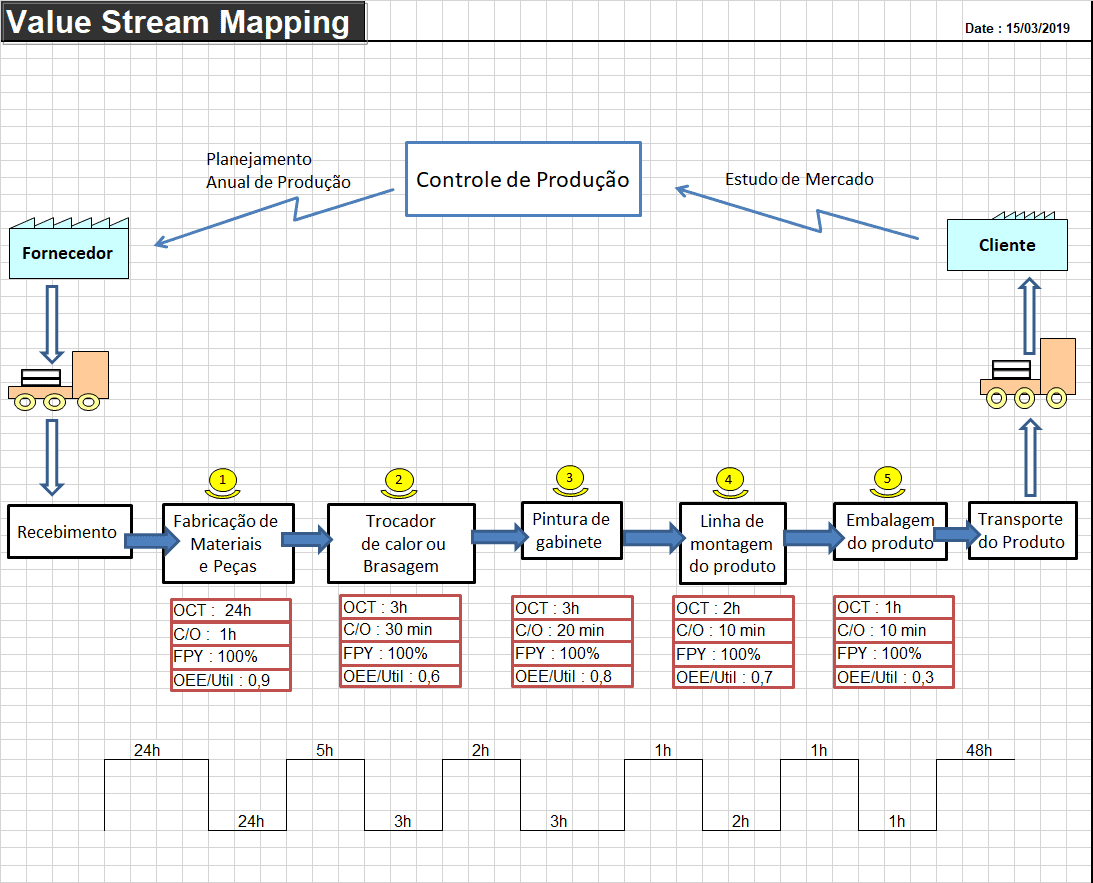

Na figura 1, apresentamos o Mapa de Fluxo de Valor Atual do Setor de Metalurgia a ser estudado:

Figura 1 – (VSM) Mapa de Fluxo de Valor Atual da Área de Metalurgia.

O estoque elevado, matéria-prima, produto acabado, desperdício no transporte, são os maiores gargalos que estão contribuindo para este Lead Time elevado, já que o estoque em processo estar alto efetivamente.

Quanto aos níveis de estoques elevados dentro empresa, fica evidente a falha no planejamento e controle da produção, e na metodologia de compras de material que estar sendo utilizado e planejado de forma errônea, sem ter em vista o consumo real de acordo com a demanda, evidenciando o excesso de matéria-prima dentro da organização, que necessitam ser verificados urgentemente.

Em relação às matérias-primas, existem causas que produzem os níveis crescentes de estoques: o primeiro é a formação de lotes de matéria-prima para movimentação, que tem como causa o arranjo físico inadequado.

Desta forma, é necessário que a manufatura produza somente o que é necessário para aquele momento, e que sejam reduzidos os tempos de setup, e que se alinhe a demanda com a produção efetivamente, e que sejam minimizadas as falhas ligadas ao Layout do setor de metalurgia. O segundo está relacionado ao desperdício de material aguardando no processo, o que gera a formação de filas que resulta na utilização e gasto de equipamentos.

3. HISTÓRICO DO PROBLEMA

O problema referido ao estoque de produtos acabados, sua causa estaria ligada aos tempos de setup que se encontram bem acima do que a demanda necessita para o momento, é como se organização estivesse trabalhando a frente da demanda, o que tem acarretado grandes acúmulos de materiais. Esta é a causa maior do problema e deve ser tratado de forma eficaz no estado futuro.

Quanto ao desperdício referente ao transporte, pode-se notar que o mesmo ocorre por conta de um Layout ou arranjo físico inadequado. Vistas como desperdícios de recursos e tempo, as atividades de movimentação e transportes de vem ser reduzidas ao máximo, por meio da criação de um arranjo físico pertinente.

4. OBSERVAÇÃO DO PROBLEMA

Os maiores gargalos observados em todo o processo produtivo estão ligados diretamente à má condução do planejamento e controle da produção, bem como o processo de planejamento e compra dos materiais. Os setores de planejamento e de compras necessitam ter maior visão da real necessidade de consumo de matéria-prima e que esteja conforme a demanda, para que seja evitado o aumento constante no estoque.

A conveniência ou primordialidade do negócio deve conduzir a formação de uma situação futura. A aplicação da capacidade do processo é prejudicada, muitas vezes, pela carência de ritmo da produção, que ocasionam esperas, acúmulos de estoques, desperdícios no tempo.

A análise do VSM atual é uma atividade que deve ser possibilitada e cometida pelos gerentes e agentes de mudanças dentro da organização, verificando as estratégias que podem ser utilizadas no processo de acordo com os aspectos do processo enxuto. Segundo Rother e Shook (1999), pode ser utilizado a divisão do programa de implementação em etapas, pois, na maioria dos casos, não é possível implementar o estado futuro de uma só vez. Dessa forma, os esforços de implementação do estado futuro são divididos em partes administráveis.

5. ANÁLISE DO PROBLEMA

O Value Stream Mapping é um recurso muito efetivo e tem sido um dos mais empregados no ambiente de aplicações do Lean Thinking em organizações de serviços e industriais, daí a sua importância para o STV. O VSM é um método eficiente, que em sua primeira fase, auxilia a verificação dos desperdícios e a detectar suas causas.

A metodologia VSM inclui o mapeamento físico do estado atual, para que seja analisado e trabalhado o estado futuro do mesmo.

O VSM diz respeito tanto o fluxo de materiais como o fluxo de informações e auxilia fundamentalmente nos procedimentos de visualização da situação atual e na composição da situação futura. Portanto, este é um instrumento que se aglomera nas pendências relacionadas à diminuição dos tempos (lead time) dos processos.

De acordo com Liker e Meier (2007), o mapa do estado atual deve ser utilizado somente como base para o mapa do estado futuro, pois é natural que a administração fique tão entusiasmada com a possibilidade de concerto dos processos individuais detalhados no mapa do estado atual, reveladas todas as perdas, que o desejo de as eliminar imediatamente é latente. Porém, o poder do sistema enxuto está no sistema do estado futuro, e não no kaizen pontual, ou seja, somente a melhoria dos processos individuais.

O principal objetivo do primeiro mapeamento do estado atual consiste em entender a condição do fluxo de material no fluxo de valor e identificar os inibidores do fluxo, bem como compreender o processo do fluxo de informações e o nível de atividades necessário para sustentá-lo. O estado futuro proporciona, então, um quadro de alto nível do fluxo de material e de informações, o que pode ser posteriormente refinado quando o processo estiver estabilizado. (LIKER e MEIER, 2007, pg. 59).

Ambos os autores informam da importância fundamental em avaliar todas as etapas dos processos tendo como foco a construção de um fluxo de valor futuro. Necessitamos compreender que o que desejamos alcançar quando o mesmo se torna enxuto, para que, no estado atual do mesmo, tenhamos ideia de quais são os reais problemas. Na medida em que o mapeamento está sendo feito, também estamos a desenvolver um entendimento maior das atuais capacitações do processo que nos encontramos. Temos que estar a observar se cada processo dentro do Setor de Metalurgia, é capaz de produzir qualquer produto a qualquer hora e a qualquer momento, sem que haja algum tipo de limitação ou gargalo.

Uma das principais ferramentas não-estatísticas da qualidade total é o diagrama de causa e efeito, do tipo 6M, onde são relacionadas as causas do processo com os efeitos no produto. É utilizado quando se necessita identificar, explorar e ressaltar todas as causas possíveis de um problema. “O diagrama 6M prioriza as causas primárias do processo como o uso de máquinas, mão-de-obra, matéria-prima, método de trabalho, medição da atividade e sua relação com o meio ambiente”. (TRINDADE et al, 2000)

Os diagramas de causa-efeito são um método particularmente efetivo de ajudar a pesquisar as raízes de problemas. Eles fazem isso levantando as mesmas questões: o que, onde, como e porque anteriores, mas destes vês acrescentando algumas respostas possíveis de uma forma explicita. Eles também podem ser usados para identificar as áreas onde são necessários mais dados (SLACK, 1996, p. 32).

O Diagrama de Ishikawa também conhecido como diagrama de espinha de peixe ou diagrama de causa e efeito, é utilizado para buscar a origem das não conformidades e suas inter-relações em um processo, conforme Montgomery (1985). Ele permite estruturar hierarquicamente as causas de um determinado problema ou oportunidades de melhoria, podendo ser utilizado para estruturar qualquer sistema que resulte em uma resposta (uni ou multivariada) de forma gráfica e sintética.

Vieira (1999), afirma que os 6M são as causas primárias dos problemas que mais ocorrem nas indústrias; na área de serviços os 6M podem ser substituídos por equipamentos, políticas, procedimento e pessoal.

Em sua estrutura, os problemas podem ser classificados como sendo de quatro a seis tipos diferentes (o que confere a esse diagrama o nome alternativo de “6M ou de 4M”):

6M´s – Foco Industrial

- Método;

- Matéria-prima;

- Mão-de-obra;

- Máquinas;

- Medição;

- Meio ambiente.

4M´s – Foco Administrativo

- Método

- Máquina / equipamento

- Mão – de – obra

- Materiais

“Processo é um conjunto de fatores de causa, precisa ser controlado para que se obtenham bons produtos e efeitos […]” (ISHIKAWA, 1993 p. 65).

Basicamente, devem-se procurar estes fatores de causa importantes, com pessoas que operam diretamente com este processo em comum.

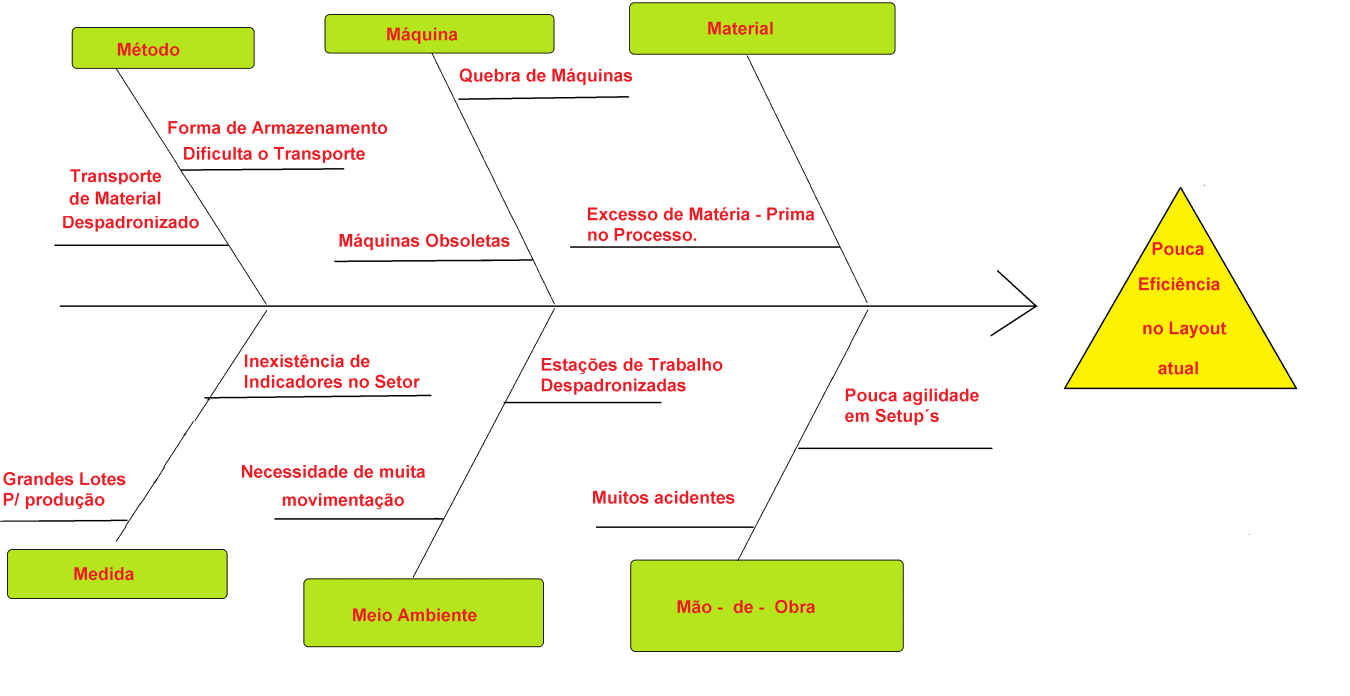

Ao analisar o Diagrama de Ishikawa no setor de metalurgia, podemos verificar os pontos problemáticos ou gargalos com relação a forma de armazenamento, excesso de matéria-prima, transporte e movimentação e máquinas obsoletas. O efeito de um arranjo físico desprovido de organização vem ocorrendo devido à falta de ação administrativa no tocante aos pontos mais críticos.

A seguir apresentamos na figura 2, o Diagrama de Causa e Efeito ou diagrama de espinha de peixe, que permite estruturar hierarquicamente as causas de um determinado problema, que afetam a busca pela melhoria na redução de estoque, melhoria no transporte e armazenamento de matéria-prima, para que o leitor possa fazer sua devida análise:

Figura 2 – Diagrama de Causa e Efeito – Área de Metalurgia

A administração deve ser capaz de lhe dar com problemas que são os grandes lotes para produção de materiais e acúmulo dos mesmos que geram a superprodução, pouca agilidade em Setup’s, estações de trabalho despadronizadas, necessidades de muita movimentação, com o fim de aumentar os níveis de produtividade da fábrica diminuindo os gargalos em questão.

O Diagrama de Causa e Efeito explica claramente as causas dos gargalos e problemas que o setor de Metalurgia vem enfrentando. Dentre eles estão o transporte de material despadronizado, a forma de armazenamento que dificulta o transporte, máquinas obsoletas, quebra de máquinas, excesso de matéria-prima no processo, grandes lotes para produção, inexistência de indicadores no setor, necessidade de muita movimentação, estações de trabalho despadronizadas, muitos acidentes e problemas no setup, a maioria destes problemas acarretam em uma superprodução, e em outros tipos de perdas/custos.

Ohno (1997) considerava a superprodução como sendo a principal perda, pois gera a maioria dos outros tipos de perdas. Produzir mais do que o cliente deseja em qualquer operação do processo de fabricação. Necessariamente leva a formação de estoque em algum lugar: o material fica lá, esperando para ser processado na próxima operação. Para o combate dos desperdícios e perdas dentro do processo estudado, a produção enxuta apresenta cinco princípios nos quais, o objetivo é tornar as organizações mais flexíveis e capazes de responder efetivamente as necessidades dos clientes. Womack e Jones (2004), listam cinco princípios importantes referentes ao pensamento enxuto, tendo como modelo o STP:

- Valor: determinar precisamente o valor produto específico. Este é o ponto de partida e deve ser definido segundo as perspectivas dos clientes finais. O valor deve ser definido pelo cliente. Caso contrário, corre-se o risco de fornecer eficientemente para o cliente algo que ele efetivamente não deseja.

- Cadeia de Valor: implica em enxergar o todo. Em geral, o mapeamento da cadeia de valor mostra que ocorre três tipos de atividades ao longo de sua extensão, ou seja, as atividades que certamente criam valor, as atividades que não criam valor, mas que são necessárias, e as atividades que não criam valor e que também não são necessárias, devendo, por tanto, ser eliminadas.

- Fluxo: fazer o valor fluir sem interrupções. É necessário fazer com que as etapas que criam valor fluam. Isso exige uma mudança de mentalidade: o produto e suas necessidades devem ser o foco, e não as máquinas e equipamentos. O objetivo é reduzir as atividades que não agregam valor.

- Produção puxada: deixar com que o cliente puxe o valor do produto é fazer o que os clientes precisam no momento certo, permitindo que o produto seja puxado quando necessário. Um processo somente será acionado quando o processo seguinte solicitar; caso contrário, os fornecedores tenderão a fazer o que os clientes não precisam naquele momento, levando, com esta prática, ao excesso de produção, à formação de estoques, à produção empurrada e, enfim, ao desperdício.

- Gerenciar rumo à perfeição: fazer os quatro princípios anteriores interagirem em um processo contínuo na eliminação dos desperdícios. À medida que os princípios valor, cadeia de valor, produção puxada e fluxo de valor enxuto sejam alcançados, ocorrerá a todos os envolvidos que as oportunidades de redução de esforço, de erro, de espaço, de tempo e de custo são infinitas, possibilitando à empresa oferecer um produto que se aproxima cada vez mais do que o cliente realmente deseja.

Rentes (2006), destaca que valores são as especificações explícitas ou implícitas que o cliente faz, tais como menor custo, menor prazo de entrega, pontualidade, status por utilizar o produto, qualidade, estética e diversidade de modelos, ergonomia, segurança no uso, entre outros.

6. MAPEAMENTO DO ESTADO FUTURO

Segundo Rother e Shook (1999), há sete questões chaves a analisar no VSM atual, para vislumbrar um VSM futuro que devem ser seguidos com fins de se alcançar melhores resultados nas análises:

- Qual é o takt time?

- A produção será realizada para um supermercado de produtos acabados ou diretamente para a expedição?

- Onde é possível implementar o fluxo unitário de peças?

- Onde será necessária a utilização de supermercados de produção para o controle dos processos anteriores?

- Em que ponto de cadeia produtiva será programada a produção?

- Como o mix de produção será nivelado?

- Quais quantidades de incremento de trabalho serão liberadas, e com qual frequência no processo puxador?

- Quais melhorias serão necessárias para que os processos se comportem como o projeto do estado futuro?

Para construir o mapa do estado futuro, Womack e Jones (2004) referem que as seguintes perguntas precisam de ser respondidas.

- Qual é o tempo de ciclo para a família de produtos escolhida?

- Será fluxo contínuo até a expedição ou será concluído nos supermercados?

- Podem ser satisfeitas as necessidades dos clientes?

- Onde pode ser usado o fluxo contínuo?

- Onde é que o produto necessitará de um sistema pull de supermercado?

- Qual o único ponto da cadeia de produção (the pacemaker process) que deverá ser agendado?

O que deve ser feito primeiramente é calcular o tempo de ciclo, este período é o tempo disponível para a produção dividido pela procura do mercado. Para iniciar a produção contínua, os pedidos dos clientes devem estar descritos de maneira que aumente o andamento do trabalho, permitindo detectar sempre o gargalo que traz limitações a produção com base no tempo padrão.

Logo no início de sua implementação é possível ver mudanças claras. O excesso de matérias-primas e produtos acabados desapareceram e os processos tenderam a se tornar mais simples.

Para fins de diminuir o tempo de produção serão alocados novos postos de pré-montagens dos produtos para serem integrados na linha de montagem, sendo cada uma destas linhas independentes umas das outras, isto quer dizer que, em cada uma das linhas vai haver um aparelho de testes e uma máquina de embalagem.

Aumentar o número de colaboradores na linha de montagem irá fazer com que diminua o tempo de ciclo da linha, controlando assim a cadência de produtos, tornando a cadeia produtiva mais eficiente.

7. CONSIDERAÇÕES FINAIS

O presente artigo proporcionou um estudo sobre a importância da ferramenta VSM. Muito útil nos processos de redução de estoque, melhoria contínua e armazenamento, ela mapeia o fluxo de material e o tempo de execução através de um fluxo de valor.

A empresa precisa ter muito cuidado para não gerar desperdícios de lucro e de tempo dentro dos processos produtivos, sendo na Área de Metalurgia em questão, ou nos demais setores. Em jogo está a lucratividade da empresa e a qualidade de tempo em que a mesma está atendendo o seu cliente. É de fato necessário que a administração superior tome iniciativas em estar melhorando e agilizando a qualidade do processo produtivo.

Produzir quantidades de produtos acima do que o cliente deseja em qualquer operação do processo de fabricação, leva a formação de estoque. O material armazenado, muitas vezes pode esperar muito tempo para ser processado na próxima operação. A organização deve combater os desperdícios e perdas dentro do processo, para que ganhos venham ser mais significativos, tanto para o cliente quanto para a empresa.

REFERÊNCIAS

LIKER, Jeffrey K.; MEIER, David. O Modelo Toyota: Manual de Aplicação. Um guia prático para a implementação dos 4 TS da Toyota. Porto Alegre: Bookman, 2007.

MONTGOMERY, D.C. Introduction to statistical quality control. New York: John Wiley, 1985.

OHNO, Taiichi. O Sistema Toyota de Produção: além da produção em larga escala. Porto Alegre: Bookman, 1997.

RENTES, Antônio F. HOMINISS LEAN LEARNING & LEAN CONSULTING. Programa de Capacitação em Lean Production. CD ROM. Produção Enxuta: Conceitos Gerais. São Paulo, 2006.

ROTHER, Mike; SHOOK, John. Aprendendo a enxergar: mapeando o fluxo de valor para agregar valor e eliminar desperdícios. São Paulo: Lean Institute Brasil, 1999.

SLACK, Nigel et al, Administração da Produção, São Paulo: Atlas, 1996.

TRINDADE, C; REZENDE, J.L.P; JACOVINE, L.A.G; SARTORIO, M.L. Ferramentas da qualidade: aplicação na atividade florestal. Viçosa: Universidade Federal de Viçosa, 2000.

VIEIRA, S. Estatística para a qualidade: como avaliar com precisão a qualidade em produtos e serviços. Rio de Janeiro: Campus, 1999.

WOMACK, J. Consumo Enxuto, Provisão Enxuta e Soluções Enxutas. 2008. Disponível em:<http://www.lean.org.br/colunas/18/James-Womack.aspx>. Acesso em 27/09/2019.

WOMACK, James P.; JONES, Daniel T. A Mentalidade enxuta nas empresas (Lean Thinking): elimine os desperdícios e crie riqueza. Rio de Janeiro: Campus, 2004.

[1] MBA Em Gestão De Pessoas & Coaching Pela Faculdade IDAAM. Pós-Graduação Em Engenharia De Produção & Lean Manufacturing Pela Faculdade IDAAM. Bacharel Em Administração Pela Faculdade CIESA.

[2] Mestre em Engenharia Industrial.

Enviado: Setembro, 2019.

Aprovado: Outubro, 2019.

Uma resposta

Artigo muito bom!