REVISÃO BIBLIOMÉTRICA

Viana, Riviany Araújo [1]

Viana, Riviany Araújo. Lean six sigma: qualidade total e indústria 4.0. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 07, Ed. 11, Vol. 09, pp.144-165. Novembro de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/lean-six-sigma, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-de-producao/lean-six-sigma

RESUMO

O objetivo deste trabalho é descrever sobre o Lean Six Sigma no processo produtivo. Uma revisão de escopo pela metodologia Prisma foi escolhida para realizar esta avaliação, apresentando como vantagem ser capaz de combinar ambos resultados de estudos empíricos quantitativos e escritos qualitativos. Além disso, a comparação e os contrastes entre os resultados da pesquisa enriquecem o relatório no conhecimento atual diante de um tema específico e torna possível tecer conclusões esclarecedoras para a prática. Um sistema Lean é completamente diferente do conceito da Indústria 4.0, pois enquanto o primeiro tem a capacidade de mudar completamente um modelo de produção, o segundo melhora o fluxo de informações. Mas a conjunção de ambos pode, e certamente deve criar sinergias positivas para as indústrias que as aplicam. Em indústrias ou empresas que precisam de melhorias nos processos, as ferramentas DMAIC, precisamente ferramentas de análise de causas básicas como o conhecido diagrama espinha de peixe, são ferramentas que são fundamentais na identificação do que afetam o processo.

Palavras-chave: Lean Six Sigma. Indústria 4.0. DMAIC.

1.INTRODUÇÃO

Atualmente, a Quarta Revolução Industrial está em andamento. Para se manterem competitivas em um ambiente globalizado, as empresas manufatureiras precisam evoluir constantemente seus sistemas de produção e acomodar as demandas em mudança dos mercados. Computadores, automação e robôs existiam em décadas anteriores, mas as oportunidades proporcionadas pela internet revolucionam seu uso, e as oportunidades que eles oferecem (MARCUS, 2019). As soluções cada vez mais difundidas e baratas permitem monitorar as atividades, operação e processos de máquinas, materiais, trabalhadores e até mesmo produtos, além de coletar, analisar e utilizar dados na tomada de decisões em tempo real.

O fluxo de informações em tempo real das máquinas, instalações e mão de obra de e para a gerência da fábrica torna o processo de tomada de decisão mais eficaz, confiável e rápido. (SCHEER, 2014). Além disso, o suporte de CPS inteligente fornece a capacidade da máquina coletar dados, analisar, aprender e decidir de forma independente (LEE et al., 2015).

A digitalização cria circunstâncias únicas, em que os métodos tradicionais de Gestão da Qualidade terão que incorporar avanços tecnológicos para chegar a novos níveis de excelência operacional, desempenho e inovação (GUNASEKARAN et al., 2019). Nesse contexto, uma metodologia que é bastante explorada e utilizada é o chamado DMAIC, que forma a espinha dorsal de qualquer iniciativa de melhoria de processo. As etapas fazem sentido, são fáceis de entender e são lógicas em sua sequência. Elas permitem que as equipes examinem adequadamente um problema, meçam o desempenho atual, analisem as causas-raiz dos problemas e suas ineficiências, testem e verifiquem recomendações de melhoria para implementar mudanças para sustentabilidade a longo prazo.

Esforçar-se para eliminar a recorrência de problemas e definir novas metas de desempenho são o cerne da Melhoria Contínua, mas não podem acontecer sem o envolvimento total dos membros da equipe de trabalho. A Indústria 4.0 pode criar situações em que as organizações se tornem muito dependentes de processos automatizados e análises às custas do envolvimento humano, o que pode, por sua vez, reduzir a capacidade humana e a criatividade que impulsiona a solução de problemas e a Melhoria Contínua. Isso é importante porque, independentemente do nível de tecnologia e do nível de automação empregado na produção, sem solução efetiva de problemas e MC, o sistema produtivo acabará estagnando e se degradando (BERGMAN, 2010).

A partir do contexto discutido este trabalho se propõe a responder a seguinte questão de pesquisa: Quais são as mudanças nas práticas e em cada etapa da metodologia DMAIC a partir da introdução das tecnologias habilitadoras da Indústria 4.0? O objetivo deste trabalho é descrever sobre o Lean Six Sigma no processo produtivo. Esses desafios perenes da Qualidade levantam questionamentos sobre onde estamos na jornada da Qualidade e até que ponto as práticas e métodos tradicionais de Melhoria Contínua absorveram as mudanças em seus estágios para atender à demanda e às expectativas na era da Indústria 4.0.

2. REFERENCIAL TEÓRICO

Os programas de Melhoria Contínua evoluíram de sistemas tradicionais com foco na fabricação, que se concentram na linha de produção para reduzir o desperdício e melhorar a qualidade do produto, para metodologias abrangentes e sistemáticas que se concentram em toda a organização, desde a alta administração até os trabalhadores do chão de fábrica. Mais recentemente, grandes organizações estão desenvolvendo suas próprias metodologias de MC para atender às suas necessidades específicas, abrangendo as várias ferramentas e técnicas de metodologias individuais. Embora a MC tenha evoluído ao longo das décadas, o fator básico subjacente que impulsiona essa mudança tem sido a busca incessante de melhorias nas organizações (JUERGENSEN, 2000).

Ao longo das décadas, à medida que a necessidade de melhorar continuamente em maior escala dentro da organização se tornou um imperativo, uma série de metodologias de MC foram desenvolvidas com base em um conceito básico de qualidade ou melhoria de processo, ou ambos, a fim de reduzir o desperdício, simplificar a linha de produção e melhorar a qualidade. As mais conhecidas são: Lean Manufacturing, Six Sigma, Manutenção Produtiva Total (TPM) e Gestão da Qualidade Total (TQM). Lean Manufacturing ou Manufatura Enxuta, foi inicialmente sistematizada por Henry Ford durante o início do século XIX, quando estabeleceu o conceito de produção em massa em suas fábricas. Logo depois os japoneses adotaram a manufatura enxuta e a aprimoraram. Essa metodologia é uma abordagem sistemática para identificar e eliminar desperdícios por meio da MC, seguindo a busca pela perfeição do produto,

A metodologia é projetada para manter um fluxo contínuo de produtos nas fábricas, a fim de se ajustar com flexibilidade às mudanças na demanda. A base de tal fluxo é chamada de produção just-in-time (JIT), onde, por meio de técnicas sistemáticas projetadas para minimizar refugo e estoque e, essencialmente, todas as formas de desperdício, qualidade e produtividade são aumentadas e os custos são reduzidos. O objetivo da manufatura enxuta é a eliminação de desperdícios em todas as áreas de produção e inclui relações com o cliente, projeto do produto, redes de fornecedores e gerenciamento de fábrica. Busca incorporar menos esforço humano, menos estoque, menos tempo para desenvolver produtos e menos espaço para se tornar altamente responsivo à demanda do cliente, ao mesmo tempo em que produz produtos de alta qualidade da maneira mais eficiente e econômica possível.

A manufatura enxuta, se aplicada corretamente, resulta na habilidade de uma organização de aprender. Os erros na organização geralmente não se repetem porque isso em si é uma forma de desperdício que a filosofia enxuta busca eliminar (ROBINSON, 1990). O conjunto de ferramentas enxutas é usado para eliminar qualquer coisa que não agregue valor a um processo. De acordo com o estudo de Womack e Jones (1990), os fabricantes japoneses foram duas vezes mais eficazes na implementação da filosofia enxuta do que seus equivalentes ocidentais. Eles determinaram que os três princípios da manufatura enxuta são: (1) melhorar o fluxo de materiais e informações nas funções de negócios; (2) foco na satisfação do cliente; (3) Compromisso das organizações com a MC.

A garantia de qualidade, usando um ciclo contínuo de melhoria de monitoramento de desempenho em relação a metas e trabalho para melhoria, é essencial. Para garantir essa qualidade, o Lean Manufacturing é a chave para o sucesso. No Lean Manufacturing a ideia central é maximizar o valor do cliente e minimizar o desperdício, isto significa criar mais valor para clientes com menos recursos.

Para conseguir isso, o pensamento enxuto muda o foco do gerenciamento de otimizar tecnologias, ativos e departamentos verticais para otimizar o fluxo de produtos e serviços. Eliminar o desperdício ao longo de todo o fluxo de valor, em vez de pontos isolados, cria processos que exigem menos esforço humano, menos espaço, menos capital e menos tempo para fabricar produtos e serviços a custos muito menores e com muito menos defeitos, em comparação com sistemas tradicionais de negócios. Minimizar os defeitos ao nível de aceitação próximo de zero estava no cerne da metodologia e foca na redução da variação em todos os processos da organização. Para isso, o modelo DMAIC foi desenvolvido, ou seja, definir oportunidades, medir desempenho, analisar oportunidades, melhorar o desempenho e controlar o desempenho. O Six Sigma fornece uma métrica para medição da qualidade que pode ser usada em toda a organização – não apenas na manufatura, mas também nas áreas de projeto, administrativa e de serviço.

De acordo com Smith (2003), investir em programas Six Sigma é cada vez mais considerado uma prática recomendada mesmo entre empresas de médio e pequeno porte. Após a evolução da manufatura enxuta, outros gestores usaram o processo Six Sigma para atingir a meta sem precedentes de sua empresa de uma melhoria cem vezes maior na qualidade em cinco anos. Organizações multinacionais tradicionais como GE, ABB, Honeywell, Sony, Honda e Ford seguiram o exemplo da Motorola e têm usado Six Sigma para alcançar a excelência nos negócios. Six Sigma garante qualidade superior de produtos, removendo os defeitos nos processos e sistemas.

Six Sigma é um processo que ajuda na melhoria dos processos e sistemas globais, identificando e eventualmente removendo os obstáculos que podem impedir a organização de atingir os níveis de perfeição. Organizações que praticam o Six Sigma criam níveis especiais para os funcionários dentro da organização. Tais níveis são chamados como: “cintos verdes”, “cintos negros” e assim por diante. Indivíduos certificados com qualquer um desses cintos são muitas vezes especialistas em Six sigma. De acordo com Six Sigma qualquer processo que não leva à satisfação do cliente é referido como um defeito e tem de ser eliminado do sistema para garantir qualidade superior de produtos e serviços. Cada organização se esforça duramente para manter a qualidade excelente de sua marca e o processo de Six sigma assegura-o removendo vários defeitos e erros que vêm na maneira da satisfação do cliente. (CARVALHO,2008).

O processo do Six Sigma se originou em processos de fabricação, mas agora também encontra seu uso em outros negócios. Orçamentos e recursos adequados precisam ser alocados para a implementação do Six Sigma nas organizações. A seguir estão os dois métodos Six Sigma: DMAIC e DMAIC; O DMAIC, do inglês Define, Measure, Analyse, Improve e Control se concentra em melhorar as práticas existentes dentro de um determinado processo. DMADV, por outro lado, se concentra na criação de novas estratégias e políticas. (SALGUEIRO,2015). DMADV é uma estrutura Six Sigma que se concentra principalmente no desenvolvimento de um novo serviço, produto ou processo em oposição a melhorar um já existente. Esta abordagem, do inglês Define, Measure, Analyse, Design e Verify, é especialmente útil na implementação de novas estratégias e iniciativas devido à sua base em dados, identificação precoce de sucesso e análise aprofundada.

O principal objetivo da fase definir é identificar, priorizar, selecionar o projeto para executar, também deve formar a equipe de trabalho se não houver nenhum, em seguida, definir o objetivo do projeto, definir o escopo e medir seu sucesso. Depois de selecionar um projeto Six Sigma, o primeiro passo é definir o problema claramente. Essa atividade é muito diferente da seleção do projeto. Este último quase sempre responde aos sintomas de um problema e geralmente resulta em uma vaga declaração do problema. As ferramentas nesta fase são em sua maioria qualitativas, por isso a complexidade reside no conhecimento do processo e na manutenção da clareza nos objetivos, entre os principais que encontramos: mapa de processo macro e carta de projeto ou carta de projeto), é um documento onde o projeto é descrito expondo todas as suas características (DE ARAÚJO FERNANDES et al, 2021).

O mapa do processo macro é uma ferramenta gráfica que mostra todos os processos macro da empresa e a relação que existe entre eles, por sua vez são agrupados em processos estratégicos, core (operacionais) e de suporte. A carta do projeto é uma carta de apresentação do projeto onde são resumidos o problema, caso de negócios, escopo, equipe de trabalho, benefícios esperados, métricas, recursos e tempo do projeto. É a maneira de declarar oficialmente o início de um projeto Six Sigma e comprometer a equipe do trabalho. Este documento deve especificar pelo menos: nome do projeto: devem ser utilizadas métricas de custo, qualidade e/ou tempo de ciclo; necessidades ou caso de negócios: responde à pergunta por que o projeto deve ser realizado? ou seja, mencionar os argumentos para o que é deve apoiar/investir o projeto; declaração de problema: deve ser uma descrição concisa e focada do problema, deve incluir dados históricos ou atuais, bem como os índices de defeitos e/ou custos de qualidade; objetivos e metas: é a declaração específica do resultado esperado, deve incluir economia esperada, eliminação de defeitos ou redução de tempo, estes relacionados com o nome do projeto; escopo e limitações: delimitar o problema a ser resolvido, esclarece o limitações ou outros fatores que possam intervir no projeto; membros da equipe: responda à pergunta quem está envolvido no projeto? também define responsabilidades; cronograma: datas propostas para o desenvolvimento de cada fase da metodologia, do início ao fim (MARCUS, 2019).

O objetivo da fase medir é entender melhor e quantificar a magnitude do problema ou situação que se resolve com o projeto. Para isso é necessário primeiro caracterizar o processo com mais detalhes, entender os principais pontos de decisão e a funcionalidade do processo, incluindo os principais requisitos do cliente e do produto; em seguida, definir as métricas (variáveis críticas de saída Y) para verificar o desempenho do processo e estimar a linha de base, avaliando assim o sucesso do projeto; em seguida, obter os dados do processo para processamento na fase de análise; e, finalmente, analisar e validar o sistema de medição para quantificar os erros associados às métricas (MARCUS, 2019).

As ferramentas mais utilizadas nesta fase são detalhadas para cada etapa, é assim que, para mapear os processos em um nível detalhado são fluxograma, diagrama de operações, mapa de fluxo de valor, entre outros; entre as métricas utilizadas para medir o desempenho do processo, DPMO (defeitos por milhão de oportunidades) e nível sigma , índice potencial de capacidade de processo (Cp), índice real de capacidade de processo (Cpk), entre outros; quanto à coleta de dados, temos roteiros, registros de produção, entre outros; Por fim, para analisar o sistema de medição, temos os estudos de R&R (repetibilidade e reprodutibilidade), análise de linearidade e regressão, ANOVA (análise de variância). As principais ferramentas utilizadas nesta tese serão detalhadas (DE SOUZA et al, 2018): fluxograma: o objetivo é identificar todas as etapas das atividades do processo, tanto seus insumos quanto saídos, entre elas está o fluxo de informações, materiais (matérias-primas, insumos, acessórios etc.) e recursos (mão-de-obra, máquinas etc.). o fluxograma reflete o escopo e o objetivo das atividades do processo. SIPOC: é uma representação de alto nível de processo e sua sigla corresponde a: fornecedor: são as pessoas ou organizações que fornecem os insumos que serão necessários para realizar o processo; entrada: são os insumos (matéria-prima, recursos, informações, materiais, etc.) que são entregues por fornecedores; processo; detalha as atividades ou etapas em uma transformação de insumos; saída: são as entregas do processo a fim de serem entregues ao cliente e clientes: são os que recebem as saídas do processo; indicador oee: em termos em inglês é “eficácia geral dos equipamentos” e em espanhol é “eficácia global de equipamentos”, serve para medir a eficiência produtiva da máquina industrial. este indicador, comparado a outros, tem a vantagem de ter todos os parâmetros fundamentais: qualidade (q), eficiência (e) e disponibilidade (d) desempenho (y): é usado para medir o desempenho do processo, ou seja, para medir o desempenho de um processo (MARCUS, 2019).

A fase analisar é identificar as causas básicas do problema (identificar os X vitais), entender como eles geram o problema e confirmar as causas com dado; é uma fase decisiva, pois reconhece as causas dos problemas, as principais fontes de variação e determina o caminho a ser seguido na fase de melhoria: análise da cadeia de valor (as etapas necessárias que geram valor para o cliente); análise das fontes de variação; identificar as principais fontes de variação das características críticas de qualidade. E como principais atividades: analisar a capacidade do processo: são realizados estudos de dados gerado na fase de medição, estabelecendo as hipóteses iniciais; estabelecer as variáveis significativas: nesta fase as hipóteses levantadas são confirmadas ou descartadas e permitem afirmar quais são as variáveis que devem ser ataque na fase de melhoria; as ferramentas são muito variadas nesta fase, por isso vamos mencionar as mais utilizadas para cada atividade: cadeia de valor: diagrama de espaguete, equilíbrio, AMEF, Análise de fontes de variação: estatística básica, diagrama de Ishikawa (causa e efeito), árvore de realidade atual, gráfico Pareto, diagrama de correlação, histograma, capacidade de processamento, diagrama de batedor de caixa. Brainstorming, cinco porque, diagrama de Ishikawa, estratificação, gráficos de controle, desenho de experimentos, testes de hipóteses, entre outros (MARCUS, 2019).

Diagrama de Ishikawa: um diagrama de causa e efeito é uma figura composta de linhas e símbolos cujo objetivo é representar uma relação significativa entre um efeito e suas causas. O objetivo é encontrar as principais causas dos efeitos através do brainstorming e da participação dos participantes do processo, independentemente do trabalho, isso permitirá não descartar ideias de diferentes pontos de vista.

O objetivo desta fase é propor e implementar soluções que abordam as causas básicas, ou seja, para garantir que o problema seja corrigido ou reduzido. Portanto, novas condições devem ser estabelecidas no processo de operação, estabelecer os benefícios associados à solução proposta, estimada pela equipe e aprovada pelo diretor, investigar e resolver os modos de falha do novo processo e verificar as melhorias implementadas. A ideia é atacar a fonte do problema (causa) e não o efeito, é comum que para atacar uma causa são apresentadas várias soluções alternativas, para isso é necessário avaliá-las através de uma matriz de priorização onde as prioridades da parte interessada se refletem, um bom método da avaliação é considerar os critérios de custo, complexidade, viabilidade, impacto no cliente e praticidade (DE SOUZA et al, 2018).

A fase de controle de um sistema que mantenha as melhorias alcançadas (controle dos X vitais) e feche o projeto. O sistema de controle deve evitar que problemas anteriores sejam recorrentes, evitar que melhorias sejam esquecidas, manter o desempenho do processo e incentivar a melhoria contínua. Portanto, o sistema de controle deve ter três níveis: padronizar o processo, documentar o plano de controle e monitorar o processo (DE SOUZA et al, 2018).

O termo Indústria 4.0 foi inicialmente introduzido durante a Feira de Hannover em 2011; além disso, foi anunciado oficialmente em 2013 como uma iniciativa estratégica alemã para assumir um papel pioneiro em indústrias que estão revolucionando o setor manufatureiro. A Indústria 4.0 simboliza o início da Quarta Revolução Industrial (ALEXOPOULOS et al., 2016) e representa a tendência atual de tecnologias de automação na indústria de manufatura, incluindo principalmente tecnologias, como sistemas ciberfísicos (CPS), Internet das Coisas (IoT) e computação em nuvem (HERMANN et al., 2016).

Segundo GTAI (2014), a Indústria 4.0 representa a evolução tecnológica de sistemas embarcados para sistemas ciberfísicos. Na Indústria 4.0, sistemas embarcados, comunicação semântica máquina a máquina, tecnologias IoT e CPS estão integrando o espaço virtual com o mundo físico; além disso, uma nova geração de sistemas industriais, como fábricas inteligentes, está surgindo para lidar com a complexidade da produção em ambiente ciberfísico (GTAI, 2014).

A Indústria 4.0 é na Alemanha um tópico de discussão comum nas comunidades de pesquisa, acadêmica e industrial em muitas ocasiões diferentes. De acordo com Scheer (2014) a ideia principal é explorar as potencialidades de novas tecnologias e conceitos como: disponibilidade e uso da Internet e IoT; integração de processos técnicos e processos de negócios nas empresas; mapeamento digital e virtualização do mundo real.

Além de ser a consequência natural da digitalização e das novas tecnologias, a introdução da Indústria 4.0 também está ligada ao fato de que muitas das possibilidades até agora exploradas para aumentar o lucro na fabricação industrial estão quase esgotadas e novas possibilidades devem ser encontradas. Ou seja, os custos de produção foram reduzidos com a introdução da produção just-in-time, pela adoção dos conceitos de produção enxuta e principalmente pela terceirização da produção para países com menor custo de trabalho

Estamos no auge da Quarta Revolução Industrial, na qual os mundos da produção e da conectividade de rede são integrados por meio da IoT e do CPS para tornar a Indústria 4.0 uma realidade (GTAI, 2014). Durante a Primeira Revolução Industrial, as instalações de produção mecânica foram desenvolvidas com a ajuda de fontes de água e vapor. Durante a Segunda Revolução Industrial, a produção em massa foi realizada com a ajuda de energia elétrica. Durante a Terceira Revolução Industrial, as tecnologias eletrônicas e de informação foram introduzidas, promovendo a automação da produção. Durante a Quarta Revolução Industrial, o uso de sistemas ciberfísicos (CPS) desencadeou uma mudança de paradigma nas indústrias, em particular no setor de manufatura.

A Indústria 4.0 surgiu como uma estrutura de tecnologia promissora usada para integrar e estender os processos de manufatura nos níveis intra e interorganizacionais. Os desenvolvimentos e avanços tecnológicos na Indústria 4.0 proporcionarão um conjunto viável de soluções para as necessidades crescentes de informatização nas indústrias de manufatura. Essa viabilidade foi evidenciada pelo fato de que um número crescente de empresas em todo o mundo explorou os benefícios da digitalização de cadeias horizontais e verticais de empresas e adotou a Indústria 4.0, no processo de se tornarem empresas digitais líderes nos complexos ecossistemas industriais do futuro (PWC, 2016).

Na economia global e nas operações de negócios globais, testemunhamos a necessidade da Indústria 4.0 aumentar drasticamente o nível geral de industrialização, informatização e digitalização da manufatura para alcançar maior eficiência, competência e competitividade. É bem conhecido que a Indústria 4.0 tem um importante impacto estratégico de longo prazo no desenvolvimento industrial global. Devido à importância deste assunto, tem havido uma demanda crescente por pesquisas relacionadas à Indústria 4.0, a fim de fornecer insights sobre as questões, desafios e soluções relacionadas à implementação e gestão da Indústria 4.0 (VARGHESE et al., 2014).

Um dos conceitos da Indústria 4.0 é converter as máquinas regulares em máquinas autoconscientes e de autoaprendizagem para melhorar seu desempenho geral e gerenciamento de manutenção com a interação circundante (LEE et al., 2014). A Indústria 4.0 proporciona a construção de uma plataforma de manufatura inteligente e aberta para aplicação de informações em redes industriais (BAHRIN et al., 2016). O monitoramento de dados em tempo real, rastreando o status e as posições do produto, bem como as instruções para controlar os processos de produção são as principais necessidades da Indústria 4.0. Existem também várias outras vantagens e características da Indústria 4.0, incluindo: um menor tempo de colocação de novos produtos no mercado; uma melhor capacidade de resposta do cliente; produção em massa personalizada sem aumentar significativamente os custos de produção; ambiente de trabalho mais flexível e amigável; e, uso mais eficiente de recursos naturais e energia.

3. PROCEDIMENTOS METODOLÓGICOS

3.1 OBJETO DE ESTUDO

Uma revisão de escopo pela metodologia Prisma foi favorita para realizar esta avaliação, porque trouxe a vantagem de ser capaz de combinar ambos resultados de estudos empíricos quantitativos e escritos qualitativos. Além disso, a comparação e os contrastes entre os resultados da pesquisa enriquecem o relatório no conhecimento atual diante de um tema específico e torna possível tecer conclusões esclarecedoras para a prática.

3.2 PROCEDIMENTOS DE COLETA DE DADOS

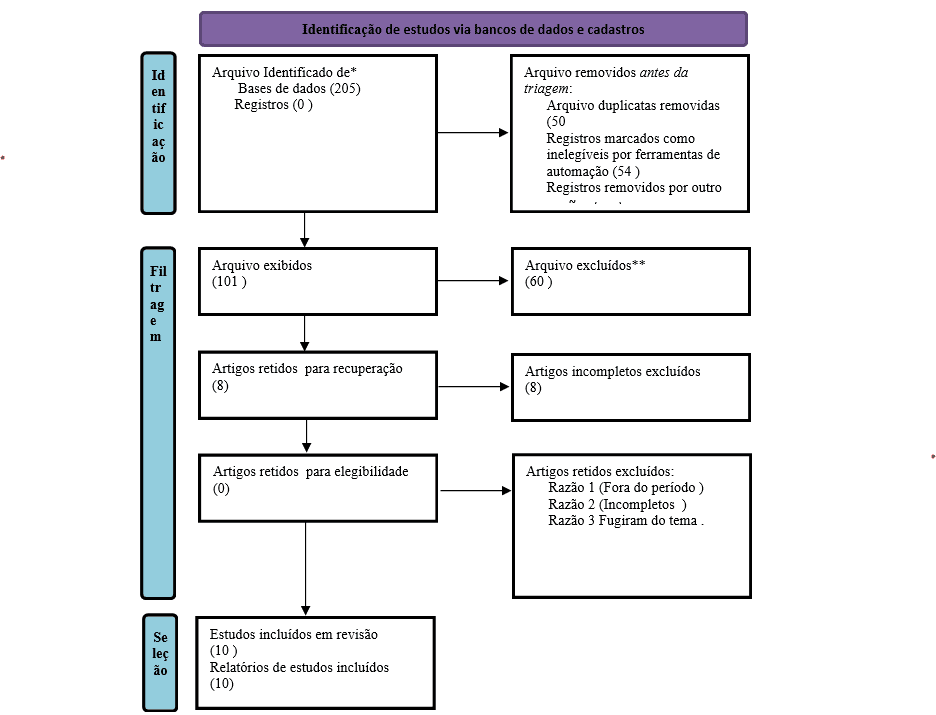

Esta abordagem metodológica inclui as seguintes etapas: identificação do problema, pesquisa documental, avaliação de dados, análise de dados, apresentação de resultados e discussão. A fim de realizar a pesquisa documental para cumprir os objetivos afirmados anteriormente, foi feita a identificação dos artigos científicos em português e inglês até 2021, realizada através das bases Google Acadêmico, TQM Journal, SCOPUS, Science Direct e SciELO.

3.3 PROCEDIMENTOS DE ANÁLISE DE DADOS

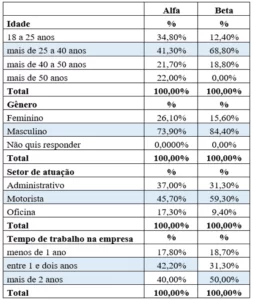

Na seleção foi feita sobre o critério de leitura do título, e em seguida, o resumo de cada um desses escritos listados. Desta leitura, 101 artigos foram selecionados.

Destes, um segundo filtro foi usado a fim de reter os artigos mais relevantes e rigorosos metodologicamente, assim, 41 artigos foram selecionados. Além desses 41 artigos, mais oito textos foram encontrados na bibliografia de artigos retidos, para um total de 49 artigos. Depois de uma primeira leitura completa, uma seleção final dos escritos foi feita de acordo como nível de conhecimento convincente, o ano de publicação e relevância para o tema de interesse. Os itens que foram excluídos são aqueles dos quais o objeto em estudo não atendeu a um dos objetivos. Da exclusão, restaram 10 artigos que foram utilizados para a elucidação do trabalho por atenderem aos descritores utilizados.

4.RESULTADOS

Figura 1 Diagrama Prisma para a seleção dos artigos

5.DISCUSSÕES

De acordo com os autores listados, o foco da chamada transformação digital está intimamente ligado ao que é conhecido como a Quarta Revolução Industrial, pois a digitalização e a Indústria 4.0 andam lado a lado; a aplicação em escala industrial de sistemas automatizados com ênfase especial nos processos produtivos e na interconexão entre unidades produtivas, conseguindo criar redes de produção digital que lhe permitam ser aceleradas e recursos utilizados de forma mais eficiente. São quatro alavancas: automação, acesso digital ao cliente, conectividade e informação digital, que ilustram o grau de transformação atualmente testemunhado. Ao mesmo tempo, esses quatro pilares modificarão as atuais estratégias de negócios, uma vez que o trabalho automatizado incorpora uma produção mais barata e eficiente, favorecendo que as indústrias recuperem todos os processos da cadeia de valor. Um dos principais objetivos do conceito de Inovação Operacional no setor industrial é poder estabelecer um sistema de melhoria contínua que perdure no tempo e seja capaz de trazer benefícios sustentáveis para as empresas.

Seja através da implementação Six Sigma ou modelos de gestão de processos baseados em sistemas de qualidade, estas metodologias procuram objetivos semelhantes que giram em torno da melhoria da gestão empresarial, devendo traduzir-se, entre outros, no aumento da rentabilidade, na melhoria da a qualidade do serviço oferecido ao cliente, a otimização dos recursos produtivos das empresas e a eliminação de processos ineficientes. Porém, estamos em um momento em que o conceito de Indústria 4.0 está cada dia mais presente. Mas que relação a Indústria 4.0 realmente tem com a Inovação Operacional?

A primeira coisa a ter em mente é que são dois conceitos diferentes, embora estejam relacionados. Por Indústria 4.0 entende-se que a transformação do setor industrial através de dispositivos, sensores e interfaces que conectam os meios de produção, criando um sistema comparável a uma IoT (Internet das Coisas) em nível industrial.

Sem dúvida, o conceito de Indústria 4.0, também chamada de 4ª Revolução Industrial, oferece uma série de possibilidades que potencialmente podem e devem ajudar a melhorar a gestão industrial. É preciso ter em mente que toda tecnologia pode ser benéfica desde que tenha sido previamente definido para que será utilizada e qual é a sua finalidade. Ao mesmo tempo, qualquer tecnologia deve ser previamente valorizada, ou seja, uma novidade tecnológica agregará valor com base nos resultados que se espera obter dela e em sua conveniência, não pelo simples fato de ser “tecnologia” ou ser ” novo”.

Assim, o fato de interligar os dispositivos produtivos em um ambiente de Indústria 4.0 corre o risco de não agregar valor se antes não tiver sido feito nenhum trabalho de otimização do processo produtivo como tal, e é aí que um sistema de Inovação Operacional se torna relevante melhoria.

Em outras palavras, um sistema produtivo que pode ser melhorado em nível organizacional e gerencial por não ser mais competitivo ou baseado em um design obsoleto, dificilmente mudará em sua essência pelo simples fato de aplicar uma Indústria 4.0 modelo. Ao contrário, o pilar do modelo da Indústria 4.0 é fornecer informações que podem ser valiosas, mas um aumento no fluxo de informações “per se” não modifica um modelo de produção se não for acompanhado de uma mudança no modelo de produção e onde a Inovação Operacional através dos Sistemas de Gestão Lean e a sua relação com a Indústria 4.0 é mais relevante do que nunca.

Em outras palavras, o paradigma de que informação é poder mudou porque a chave não é mais ter mais informação (hoje temos mais informação do que podemos processar), mas atualmente a chave é saber discriminar, organizar, priorizar e gerenciar corretamente fluxo incessante de informações que as novas tecnologias nos oferecem. Portanto, é necessário estar atento à relação entre os modelos Lean Manufacturing e o valor que o conceito de Indústria 4.0 pode trazer, pois um modelo industrial devidamente otimizado aumentará suas chances de se beneficiar de um ambiente de Indústria 4.0.

Um sistema Lean é completamente diferente do conceito da Indústria 4.0, pois enquanto o primeiro tem a capacidade de mudar completamente um modelo de produção, o segundo melhora o fluxo de informações. Mas a conjunção de ambos pode, e certamente deve criar sinergias positivas para as indústrias que as aplicam. Em indústrias ou empresas que precisam de melhorias nos processos, as ferramentas DMAIC, precisamente ferramentas de análise de causas básicas como o conhecido diagrama espinha de peixe e a AMEF (Análise de Modo e Efeito de Falha), são ferramentas que são fundamentais na identificação do que afetam o processo.

Durante a fase de melhoria, uma série de sessões podem ser realizadas para discutir através do brainstorming as possíveis soluções são testes pilotos aplicando ferramentas Lean e Six Sigma combinadas, onde as principais tarefas são priorizadas como por exemplo, para reduzir os prazos de entrega. Entre as melhorias, pode ser elaborado um controle visual e aplicar filtros de qualidade, além de fortalecer o desenvolvimento de talentos humanos internamente na equipe, buscando a eliminação de etapas desnecessárias e padronizando processos e formatos. Tudo isso com discussão prévia e feedback do cliente. Uma das fases-chave de um DMAIC é a fase de controle, pois há o risco de que as melhorias obtidas durante o projeto não durem ao longo do tempo ou as condições do processo mudem e será necessário fazer ajustes de forma pertinente. A metodologia “DMAIC” fornece uma abordagem padrão, visual e eficaz para melhoria. Pode ser aplicado a problemas individuais ou projetos em geral.

Este método fornece uma metodologia estruturada para o desenvolvimento de melhorias em processos; além disso, foi demonstrado que o desenvolvimento deste projeto se tornou um dos mais importantes projetos a se tornar um dos pontos fortes para apoiar forças para o meio ambiente da empresa. Para o programa de sustentabilidade ambiental como parte do programa de suas metas para este ano. Foi desenvolvido com a missão de não apenas aumentar as métricas de produtividade; mas também aumentar a melhoria contínua. Embora a maioria das empresas esteja ciente de que possui operações problemáticas ou ineficientes em seus processos, muitas vezes elas não têm um método claro para resolvê-las. DMAIC é uma metodologia para melhorar a resolução de problemas trazendo um pouco de estrutura. Como essa abordagem é orientada por dados, é mais fácil identificar os alvos e as causas-raiz corretos e garantir que você aplique as alterações que obtêm melhores resultados do que o método anterior.

O sucesso da metodologia DMAIC depende não só da disseminação do conhecimento em métodos estatísticos, mas também do empenho e vontade dos proprietários ou gestores responsáveis por liderar esta mudança de cultura dentro da organização, bem como dos recursos humanos e materiais alocados a este programa, finalmente a motivação e acompanhamento desta mudança em cada um dos colaboradores a todos os níveis, para adotar uma nova metodologia de melhoria da qualidade.

6. CONCLUSÕES

Conclui-se que com a tendência da globalização no momento, fez as organizações chegarem a estratégias de como alcançar seus objetivos de forma eficiente, e a adoção de diferentes filosofias operacionais tem sido encarado como uma das estratégias. Este estudo sugere a importância de incorporar programas de TQM no processo de escolha estratégia, a fim de melhorar continuamente as operações, relacionamento com clientes e desempenho global.

As práticas de TQM fornecem uma explicação melhor sobre o desempenho financeiro através de critérios de desempenho não-financeiros, tais como o desenvolvimento do mercado e sua orientação. A prática TQM mais importante foi encontrada para ser a liderança de topo da gestão; por isso, as empresas devem ser desenvolver recompensa formal e sistemas de reconhecimento para encorajar o envolvimento da liderança e participação, apoio, trabalho em equipe e fornecer feedback aos empregados.

Esse tipo de gestão não é gerido somente pelos líderes; a qualidade só é concebida quando todos os membros da organização estão envolvidos e orientados. Os resultados da pesquisa destacam o papel da gestão de planejamento de negócios, a necessidade de envolvimento dos trabalhadores em TQM e foco no cliente. Isso implica que a alta administração deve considerar seus processos de gestão estratégicos internos, treinamento e envolvimento de seus funcionários, e seu próprio papel na defesa abordagens de qualidade total para a gestão de desempenho organizacional. Constatou-se também que diferentes empresas que adotam diferentes formas de programas de gestão de qualidade, recebem resultados imediatos.

A chave para que o ciclo DMAIC seja rentável para a empresa está na capacidade de definir em que consiste o problema, tendo sempre o foco nas necessidades do cliente, sendo capaz de quebrar os maus hábitos dos membros da organização , saber gerir o risco de experimentar novas ideias, medir o real impacto das mudanças implementadas e, sobretudo, ser rigoroso para que a mudança decidida seja feita de forma permanente .

O método DMAIC utiliza técnicas estatísticas que trabalham com dados. Daí a importância de coletar informações de qualidade de cada uma das fases que fazem parte dos processos. Para obter desempenho desta metodologia, é imprescindível a utilização de programas computacionais que sejam capazes de dar valor a cada dado (ERP) , ou seja, coletá-lo, medi-lo, analisá-lo para que um sistema preditivo de processos possa ser implementado que garanta à empresa antecipar erros, adaptar-se às mudanças do ambiente e ser cada dia mais lucrativa.

REFERÊNCIAS

ALEXOPOULOS, K., S. MAKRIS, V. XANTHAKIS, K. SIPSAS, AND GEORGE CHRYSSOLOURIS. A Concept for Context-aware Computing in Manufacturing: The White Goods Case. International Journal of Computer Integrated Manufacturing, v. 29, n. 8, p. 839–849, 2016.

BAHRIN, M.F. OTHMAN, M.F. NOR, M.M.F. Industry 4.0: A Review on Industrial Automation and Robotic. Journal Teknologi (Sciences & Engineering), ISSN 2180–3722, p. 137–143, 2016.

BERGMAN, B. Quality from Customer Needs to Customer Satisfaction. Studentlitteratur AB, McGraw Hill, New York, 2010.

CARVALHO, Marly; PALADINI, Edson. Gestão da qualidade: teoria e casos. Elsevier Brasil, 2008.

GTAI (Germany Trade & Invest). Industries 4.0-Smart Manufacturing for the Future. Berlin: GTAI, 2014.

GUNASEKARAN, A., SUBRAMANIAN, N. AND NGAI, W.T.E. Quality management in the 21st century enterprises: research pathway towards Industry 4.0. International Journal of Production Economics, v. 207, p. 125-129, 2019.

HERMANN, M., T. PENTEK, AND B. OTTO. Design Principles for Industrie 4.0 Scenarios. Proceedings of 2016 49th Hawaii International Conference on Systems Science, January 5–8, Maui, Hawaii, 2016.

JUERGENSEN, T. Continuous Improvement: Mindsets, Capability, Process, Tools, and Results. The Juergensen Consulting Group, Inc., Indianapolis, IN, 2000.

LEE, J. H.A. KAO, S. YANG. Service innovation and smart analytics for Industry 4.0 and big data environment, Product Services Systems and Value Creation. Proceedings of the 6th CIRP Conference on Industrial Product-Service Systems, Procedia CIRP, v. 16, p. 3 – 8, 2014.

LEE, J., LAPIRA, E., BAGHERI, B. AND KAO, H. Recent advances and trends in predictive manufacturing systems in big data environment. Manufacturing Letters, v. 1 n. 1, p. 38-41, 2015.

MARCUS, D. World class maintenance. Modern Casting, v. 94, n. 8, p. 44, 2019.

PWC. Industry 4.0: Building the Digital Enterprise. London: PWC, 2016.

ROBINSON, D. Modern Approaches in Manufacturing Improvement. Productivity Press, Portland, OR, 1990.

SALGUEIRO, Gonçalo Nuno et al. Aplicação de ferramentas para melhorar o processo produtivo numa empresa do sector automóvel. 2015.

SCHEER, A. W. Industrie 4.0. Germany Trade and Invest, Berlin, 2014.

SMITH, B. Lean and Six Sigma – A One-Two Punch. Quality Progress, v. 36, n. 4, p. 37–41, 2003.

VARGHESE, A.; TANDUR, D. Wireless Requirements and Challenges in Industry 4.0. Proceedings of 2014 International Conference on Contemporary Computing and Informatics (IC3I), Mysore: IEEE, p. 634–638, 2014.

WOMACK, J. P.; JONES, D.; ROOS, D. The Machine That Changed the World. New York: Rawson Associates, 1990.

[1] Graduanda em Engenharia de Produção. ORCID: 0000-0002-5529-8516.

Enviado: Novembro, 2022

Aprovado: Novembro, 2022.