OZORIO, Marcelo de Jesus Cevey [1], BRITO, Jesiel Costa [2]

OZORIO, Marcelo de Jesus Cevey; BRITO, Jesiel Costa. Implantação de Manutenção Autônoma em uma Máquina de Empacotamento de Farinha. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 03, Ed. 08, Vol. 02, pp. 77-89, Agosto de 2018. ISSN:2448-0959

Resumo

Este artigo foi desenvolvido com base em atividades realizadas em uma empresa do setor alimentício da região. O objetivo das atividades foi propor a implantação de Manutenção Autônoma (MA) no setor de empacotamento. Para atingir o objetivo, foi realizada uma revisão bibliográfica a respeito do assunto. A Manutenção Autônoma tem como intenção desenvolver e atribuir habilidades de manutenção ao operador da máquina a fim de que o mesmo a mantenha em condições adequadas de funcionamento e sempre disponível. Os resultados levaram a elaboração de um procedimento de manutenção aplicável à máquina empacotadora e adequado ao sistema de manutenção da empresa. Seguindo as etapas de implantação previstas na Manutenção Autônoma, ela torna-se uma ferramenta adequada quando nos referimos à confiabilidade no processo, tendo em vista que com a padronização e futuras revisões de simples ações de manutenção, podem ser evitadas paradas de máquinas e, consequentemente, prejuízo à empresa. A implantação da MA, levou a bons e rápidos resultados, na casa de 13% em aumento de produção, com um mínimo de investimento e à implantação de uma nova filosofia de trabalho de redução de custos e aumento da eficiência da empresa.

Palavras-chave: Manutenção Autônoma, Operador, Empacotadora, Indústria de Alimentos.

1. Introdução

Durante muito tempo, a manutenção foi considerada um “mal necessário”, pois sua importância não era tão significativa. Atualmente, como a produtividade é o foco das empresas, bem como a segurança durante a operação, tornando assim a manutenção uma função estratégica dentro das corporações que desejam ser competitivas no mercado.

A nova ordem mundial exige o desenvolvimento dos sistemas de gerenciamento da manutenção devido à crescente automatização das fábricas em busca de volumes de produção cada vez maiores. Desta maneira, pequenas interrupções no processo produtivo podem causar prejuízos à empresa. Por isso, na busca da qualidade dos serviços e do processo produtivo por meio da manutenção, o conceito de Manutenção Produtiva Total vem para atender este escopo, tendo como um de seus pilares, a Manutenção Autônoma.

O pilar Manutenção Autônoma é executada através da capacitação de operadores visando à prevenção de problemas em equipamentos com inspeções e simples intervenções. Este procedimento torna-se aplicável na indústria em geral, uma vez que se trata do zelo do operador por seu equipamento, buscando evitar que seus componentes importantes tenham seu funcionamento prejudicado o que poderia ocasionar paradas indesejadas de máquina.

A partir desta problemática, identificou-se em uma empresa alimentícia da região, onde o processo de empacotamento de 5 kg de farinha de trigo apresentava alguns problemas de paradas relacionados à possível má conservação e limpeza de componentes importantes para o funcionamento do equipamento. Esta máquina é um importante ponto da produção, pois é o último processo por onde a farinha passa antes de chegar ao cliente. Sendo assim, além de ser importante evitar paradas, problemas relacionados à quebra de componentes, falhas e vazamentos podem afetar diretamente a qualidade do produto, tornando necessária a elaboração de um sistema de manutenção adequado, que estabeleça melhorias na conservação do equipamento, de modo a manter sua disponibilidade e a qualidade do produto final.

2. Fundamentação teórica

2.1 Manutenção mecânica

A definição técnica de manutenção, conforme Lafraia (2001), é manter em perfeito estado de conservação e funcionalidade equipamentos, acessórios e tudo o que estiver associado ao setor de fabricação de uma indústria.

Com a evolução do processo produtivo e a busca da qualidade dos serviços a serem prestados, as empresas vêm mudando a forma de tratar a manutenção sendo que os autores Kardec e Nascif (2001) definem-na atualmente como a forma de garantir a disponibilidade da função dos equipamentos e instalações para que estes venham a atender um processo de produção ou serviço com confiabilidade, segurança e custos adequados.

Com o crescimento da indústria e a importância dada cada vez mais à produção e os métodos para maior aproveitamento da capacidade produtiva, a manutenção torna-se um mecanismo importante dentro das empresas tendo em vista a produção de forma contínua livre de falhas de equipamentos que possam afetá-la de alguma maneira.

2.2 Manutenção produtiva total

Para Zaions (2011), a Manutenção Produtiva Total é uma série de métodos que se destinam a garantir que cada máquina, em um processo produtivo, esteja apta a realizar as tarefas de produção sem que a mesma seja interrompida, atuando diretamente no lucro da empresa devido à relação direta com a produtividade. Sendo assim o sucesso da MPT está relacionada com a participação direta dos operadores e mantenedores qualificados e conhecedores do seu equipamento a fim de evitar falhas.

Assim a MPT busca manter a eficiência dos equipamentos e, conseqüentemente, da produção, envolvendo os colaboradores diretamente para se conquistar tal objetivo.

2.3 As doze etapas para implantação da MPT

A Manutenção Produtiva Total pode ser definida como métodos que tem por objetivo garantir que cada máquina de um processo produtivo esteja apta a realizar as tarefas de produção que lhe são necessárias de forma que esta jamais seja interrompida buscando falha zero, quebra zero dos equipamentos e defeito zero nos produtos.

Conforme Zaions (2011), resumidamente estas fases compreender em: (i) Decisão e manifestação da alta direção sobre a decisão de introduzir a MPT; (ii) Campanha de divulgação e treinamento para introdução da MPT; (iii) Estrutura para implantação da MPT; (iv) Estabelecimento das diretrizes básicas e metas para implantação da MPT;(v) Elaboração do plano diretor para implantação da MPT; (vi) Início do programa de MPT; (vii) Aperfeiçoamento individualizado nos equipamentos para melhorar o rendimento operacional; (viii) Estruturação da manutenção por iniciativa própria; (ix) Estruturação da manutenção programada pelo departamento de manutenção; (x) Treinamento para melhora no nível de capacitação do operador e manutenção; (xi) Estruturação do controle da fase inicial de operação dos equipamentos; (xii) Aplicação total da MPT e elevação do nível geral.

2.4 Manutenção autônoma

A manutenção autônoma, conforme Zaions (2011), consiste em um processo que tem por objetivo capacitar os operadores com a intenção de torná-los aptos a realizarem tarefas básicas de manutenção promovendo melhorias em seu ambiente de trabalho elevando assim os níveis de produtividade da empresa.

2.4.1 Passos a serem executados na implantação da Manutenção Autônoma

2.4.1.1 Limpeza inicial

Xenos (2004) relata que a presença de poeira, lixo, resíduos e materiais estranhos nas partes do equipamento podem prejudicar o funcionamento do mesmo, além de afetar a qualidade do produto. Considera-se um objeto estranho tudo o que é deixado intencionalmente ou involuntariamente nos equipamentos ou em suas proximidades, que possam obstruir mecanismos da máquina, como por exemplo, produtos acabados, e resíduos que caem nas partes móveis dos equipamentos como corpos estranhos.

Segundo Zaions (2011), através da limpeza o operador passará a conhecer melhor sua máquina, bem como poderá presenciar avarias durante a limpeza, nesse caso, a limpeza será associada à inspeção de partes e componentes do equipamento.

2.4.1.2 Combate as fontes de sujeira e locais de difícil acesso

Durante a limpeza inicial, geralmente encontram-se locais de difícil acesso para a limpeza da máquina, bem como fontes de sujeira que venham a afetar seus componentes.

Zaions (2011), salienta que a eliminação das fontes de sujeira se dá por meio da restauração (reapertar parafusos, substituir juntas de vedação e lubrificação, troca de mangueiras e etc.) e melhoria (Modificar e reprojetar partes do equipamento).

2.4.1.3 Elaboração das normas provisórias de limpeza e lubrificação

Conforme Xenos (2004), com base na experiência adquirida nas etapas anteriores os operadores devem relacionar o que precisa ser feito no equipamento para evitar sua deterioração e elaborar padrões de procedimentos provisórios para rotinas de inspeção, limpeza e lubrificação de pontos chaves do equipamento, além de entender as diversas funções do equipamento bem como suas condições básicas.

2.4.1.4 Inspeção geral

A inspeção normalmente tem por objetivo direcionar a áreas do equipamento onde poderia ter uma possível falha, permitindo antecipar este evento indesejado.

Dentro da manutenção autônoma, a inspeção geral se direciona a treinar os operadores para que aprendam técnicas para efetuar inspeção em elementos funcionais de seu equipamento.

2.4.1.5 Inspeção autônoma

A inspeção autônoma se caracteriza pelo fato dos operadores utilizarem os padrões de inspeção estabelecidos com máxima efetividade.

Conforme Xenos (2004), esta etapa visa que o operador reconheça a operação correta dos equipamentos bem como anomalias, e estabeleça ações corretivas adequadas. Aperfeiçoar os padrões de manutenção autônoma elaborados na etapa de elaboração de normas provisórias sem o apoio do pessoal de manutenção, incorporando novos itens sugeridos de acordo com a necessidade identificada e aprender a importância de registrar dados dos equipamentos de forma básica.

2.4.1.6 Padronização

A padronização visa definir qual é a melhor forma de execução de todas as tarefas de MA, de forma a obter melhor resultado em sua execução.

Segundo Xenos (2004), os operadores devem organizar o local de trabalho conforme os princípios do 5S e padronizar as atividades que desejam controlar, de forma que o operador possa eliminar as perdas e poder resolver problemas relacionados à máquina rapidamente

2.4.1.7 Consolidação da Manutenção Produtiva Total

Conforme Xenos (2004), nesta etapa, os operadores continuam a desenvolver suas próprias habilidades de diagnóstico e reparo dos equipamentos, bem como auxiliam o pessoal de manutenção no diagnóstico e reparo dos equipamentos. A partir destes dados coletados, propõem melhorias adicionais nos equipamentos para aumentar a sua confiabilidade, mantenabilidade e facilidade de operação, além disso, propõem também melhorias visando estender a vida útil dos equipamentos e seus intervalos de inspeção.

3. Metodologia

A metodologia a ser aplicada tem por objetivo alcançar resultados com relação à aplicação dos conceitos de Manutenção Autônoma no setor de empacotamento de uma empresa alimentícia.

Baseado nos conceitos de Manutenção Autônoma abordados na fundamentação teórica e as características da empresa, foi dado início ao desenvolvimento da proposta de MA para a mesma iniciando pela escolha do equipamento, seguida pela coleta de informações referentes ao equipamento, seus tempos e motivos de paradas, juntamente com operadores, manuais do equipamento e mantenedores.

A elaboração de padrões provisórios e demais documentos previstos na filosofia da MA foram elaborados juntamente com os mantenedores e operadores das máquinas, com o objetivo de mantê-los atualizados e revisados, a fim de dar continuidade no processo de consolidação de MA do setor, e futuramente expandi-lo pelos demais setores e equipamentos da empresa.

4. Resultados e discussões

4.1 Seleção do sistema objeto de estudo

Depois de compreendido o processo de beneficiamento do produto da empresa e equipamentos presentes de todo o processo, verificou-se que a máquina de empacotamento de pacotes de 5kg de farinha era o mais crítico devido a ser esta uma máquina crítica em termos de tempo de produção, higienização do produto, geração de sujeira (poeira de pó de farinha).

4.2 Limpeza inicial

Inicialmente foi feita uma limpeza geral de toda a máquina, onde foram identificadas também as fontes de sujeira e os locais de difícil acesso e de acúmulo de sujeiras.

A principal fonte de sujeira detectada foi o próprio produto, ou seja os diferentes tipos de farinha, que se alojavam em diversos componentes como mancais, atuadores, contactores, sistema de colagem, sensores, os quais são diretamente responsáveis pelo funcionamento da máquina em condições ideais.

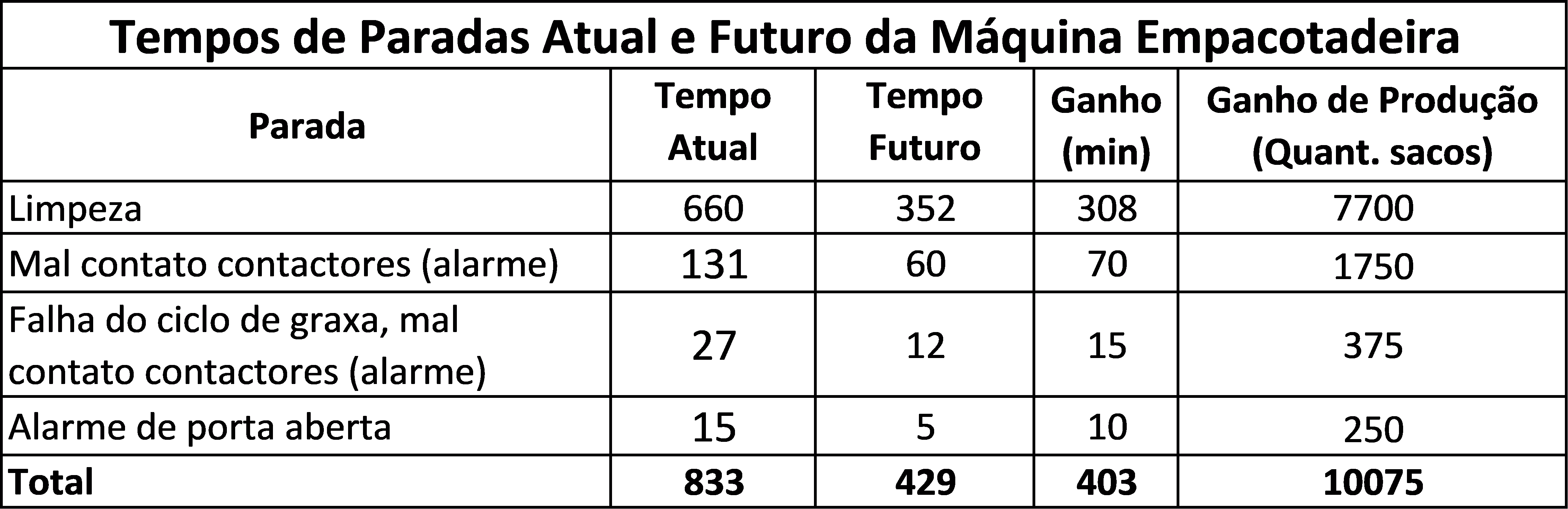

A própria limpeza da máquina, ao final do expediente de trabalho e a cada troca de tipo de farinha espalha o pó de farinha nos componentes da máquina. Essa limpeza era feita primeiramente com vassoura e espanadores para a retirada do volume maior de farinha do interior da máquina, seguida de jatos de ar comprimido sobre a superfície interna da máquina, para retirada de partículas menores de locais de difícil acesso. O tempo de limpeza com ar comprimido era de 30 minutos e era realizada ao final do expediente e a cada troca do tipo de farinha. Durante o período de coleta de dados foram feitas 22 limpezas gerando 660 minutos de paradas (vide tabela 1, pág. 9).

Foi realizado um levantamento das paradas de máquinas, de um intervalo de tempo, e das anomalias encontradas durante a limpeza inicial, estas últimas foram eliminadas, e para as quais foram criadas Lições de Um Ponto, padronizada a forma de limpeza e realizada a preparação dos padrões provisórios de inspeção, lubrificação e limpeza. Mesmo não sendo estatisticamente significativos, os valores obtidos em curto prazo serviram para se ter uma dimensão dos problemas relacionados com a limpeza inadequada do equipamento.

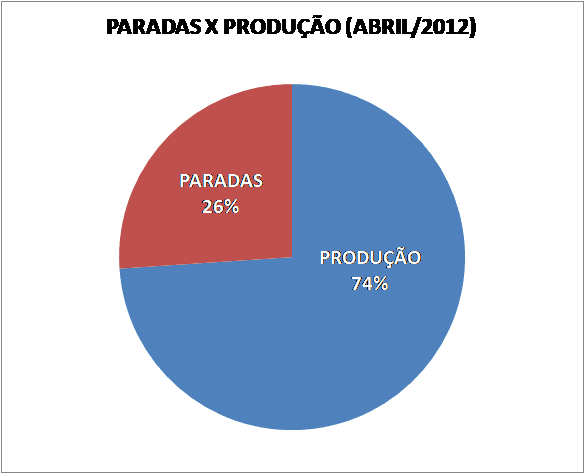

O gráfico 1 a seguir, mostra os tempos de paradas e de produção da máquina no período de coleta. No intervalo de coleta, foram levantadas várias paradas cujos tempos correspondem a 26% do tempo planejado para trabalhar. Devido ao curto intervalo de coleta de dados (cerca de 7 dias), outras paradas não foram detectadas, mas só as mais freqüentes, que ocorrem no dia-a-dia.

4.3 Combate as fontes de sujeita e locais de difícil acesso

A fonte de sujeira (o próprio produto) e os locais de difícil acesso foram levantados durante a limpeza inicial, estando estes classificados no Quadro 2:

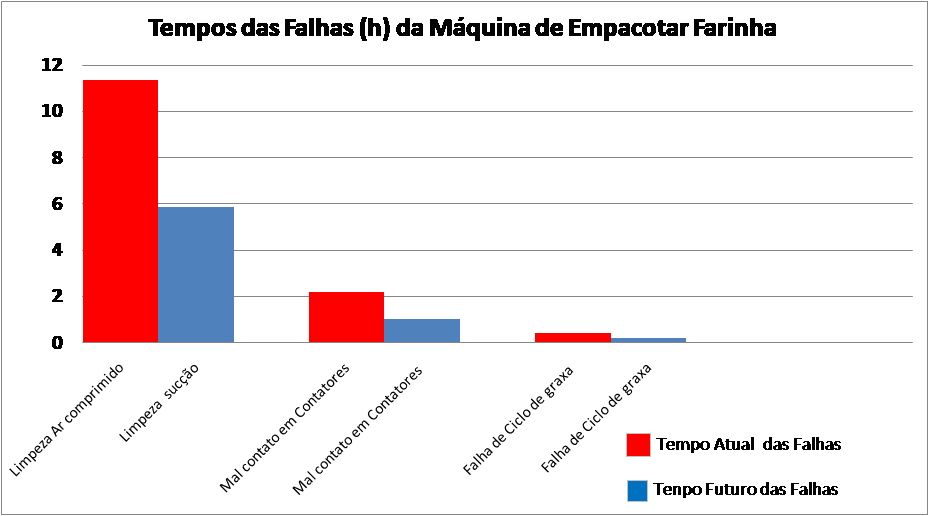

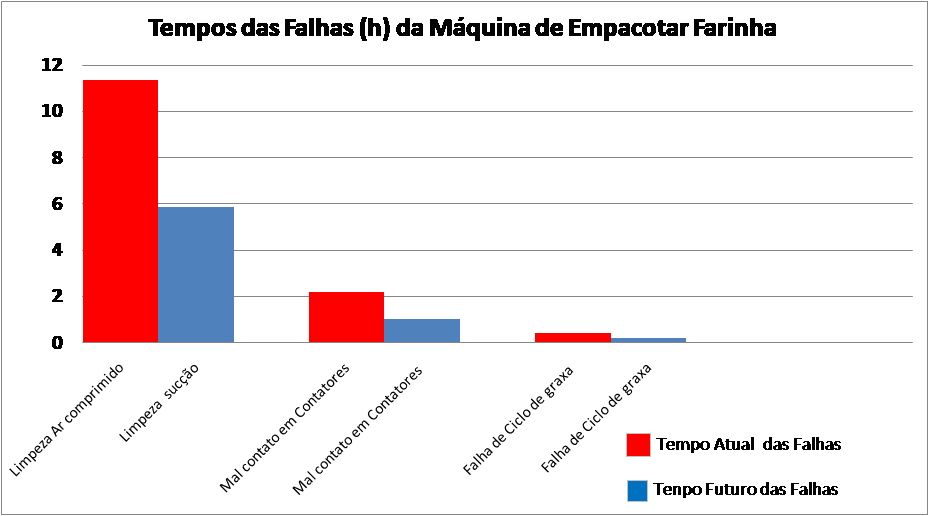

Para a melhoria da limpeza e eliminação da sujeira em locais de difícil acesso foi proposta a implantação da limpeza por aspiração, substituindo o processo de limpeza com ar comprimido. Desta maneira, durante a limpeza, as partículas de produto se espalham menos pelo ambiente, evitando assim sujeira em outros locais da máquina e fora dela. Com o novo processo de limpeza, houve uma redução de 30 minutos para em média 13 minutos. Para os demais tempos de paradas, estimamos uma redução em torno de 50%, todas elas afetadas pelo novo processo de limpeza por aspiração. O gráfico 2, a seguir, mostra o ganho de tempo, de cada uma das principais paradas.

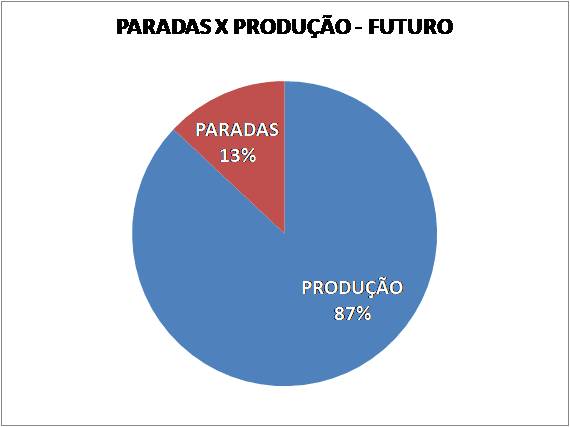

O tempo total futuro de paradas da máquina estimado será de 13% contra 26% atualmente, elevando o tempo de produção de 74% para 87% do tempo planejado para produzir, conforme gráfico 3, a seguir:

A seguir temos a tabela 1 onde constam os ganhos de cada tipo de parada afetados pela mudança no processo de limpeza. Nela, há também os ganhos relativos à quantidade produzida (quantidade de embalagens empacotadas) de 10.075 com a redução das perdas.

Juntamente com a melhoria da limpeza diária, houve um ganho no tempo da limpeza geral, que engloba todos os componentes da máquina, uma vez que resíduos do processo seriam espalhados em menor quantidade para o interior da máquina. Com este ganho de tempo de limpeza, o operador da máquina poderá futuramente desempenhar mais tarefas relacionadas à produção e que agregam valor ao produto ao invés de ocupar seu tempo produtivo em tarefas de limpeza.

Problemas relacionados a vazamentos e acúmulo de graxa foram resolvidos aplicando-se o conceito de restauração e de reaperto, conforme padrões.

4.4 Elaboração das normas provisórias de limpeza e lubrificação

Foram levantados os pontos conforme importância de inspeção, lubrificação e reaperto seguindo o manual do equipamento, pontos levantados durante a eliminação de sujeira e locais de difícil acesso, e componentes ligados diretamente ao funcionamento do equipamento, elaborando-se assim um padrão para procedimento conforme vemos no quadro 3, com frequência baseada no manual da máquina e no histórico de manutenção.

De forma simplificada, o operador tem acesso a informações referentes a pontos importantes da máquina observados durante a limpeza, inspeção e lubrificação bem como de avaliação e ações a serem tomadas no caso de ocorrência de anomalias

4.5 Inspeção geral

Os operadores já detinham certo conhecimento da máquina, e pela experiência sabiam como identificar anomalias durante o funcionamento do equipamento. Porém, a inspeção e identificação a fim de prever anormalidades não eram executadas.

Para melhoria da inspeção geral do equipamento, como complemento dos padrões provisórios de inspeção, limpeza e lubrificação a habilidade dos operadores foi desenvolvida com a explanação da importância do acompanhamento diário da máquina.

4.6 Inspeção autônoma

Após realização das etapas anteriores, os operadores tiveram completa adequação com os novos padrões pré-estabelecidos, isto já era de certa forma esperado, pois os próprios operadores auxiliaram na elaboração dos mesmos.

Com o novo conceito de manutenção aplicado, a atividade de inspeção autônoma teve um resultado positivo levando em conta que os mantenedores não necessitaram mais freqüentar assiduamente o setor de empacotamento para desenvolver esta atividade, deixando assim estes funcionários mais disponíveis para ações preventivas no moinho, onde se encontra o processo de beneficiamento de trigo e o maior número de máquinas da empresa.

4.7 Padronização

Baseado no sistema de documentação da empresa referente à produção e adequando a MA a este sistema, a padronização além de contar com os padrões de inspeção limpeza e lubrificação e LUP’s, foi criada uma IT (instrução de trabalho) referente à manutenção autônoma da empacotadora de 5 kg. A IT elaborada explica resumidamente os procedimentos a serem tomados na MA, responsabilidades, dados técnicos e observações.

4.8 Consolidação da MPT

Com os padrões de limpeza, lubrificação e reaperto estabelecidos, bem como as Lup’s houve a consolidação da MA no setor. Futuras revisões do sistema provisório de MA devem ser executadas levando-se em conta que a cada dia o operador com o conhecimento adquirido irá buscar melhorar ainda mais seu ambiente de trabalho e seus índices de produtividade. Alguns ganhos foram observados, principalmente com a redução do tempo de limpeza, que com uma simples ação reduziu o tempo de limpeza do equipamento em torno de 50% de como era praticado anteriormente, levando à redução de outros tempos de paradas causadas pelo processo inadequado de limpeza anterior. Tais fatos retomam a importância da MA para a motivação do operador na busca contínua de melhorias no seu setor, o que implica em melhorias na empresa como um todo.

Conclusão

Pode-se ver, na prática, que o conceito de MA foi aplicável e adequou-se bem ao setor de empacotamento, isto se confirmou desde o primeiro passo de implantação com a limpeza inicial e o envolvimento dos operadores e mantenedores com a proposta de desenvolver em conjunto o novo sistema para a empresa.

As melhorias relacionadas ao método de limpeza, sem muito investimento, foram significativas e trouxeram maior produtividade e facilidade aos operadores quanto à realização das suas atividades diárias, aumentando a disponibilidade da máquina em 13%. As dificuldades encontradas na realização do método antigo, bem como no tempo necessário para a atividade eram vistos como um fator desmotivador para os operadores, que agora almejam cada vez mais a busca de melhorias para facilitar seus métodos de trabalho.

A aplicação da Manutenção Autônoma na máquina de empacotamento trouxe aos operadores habilidades relacionadas ao melhor conhecimento da máquina, do processo e do produto e competências para analisar, propor e solucionar problemas.

Assim, a implantação da MA como um novo recurso dentro da empresa foi vista com bons olhos, trazendo ao operador o mérito de agir diretamente em um ponto tão crucial nas empresas atualmente no que se trata de manter o equipamento disponível para produzir, bem como no conhecimento adquirido durante todo o processo de adequação da nova filosofia, trazendo assim a possibilidade de melhorias contínuas e aprimoramento da elaboração inicial com o decorrer do tempo.

Referências

KARDEC, Alan; NASCIF, Júlio. Manutenção: função estratégica. Rio de Janeiro: Qualitymark, 2001. 341 p.

LAFRAIA, João Ricardo Barusso. Manual de confiabilidade, mantenabilidade e disponibilidade. Rio de Janeiro: Qualitimark, 2001. 374 p.

VIANA, Herbert Ricardo Garcia. PCM:Planejamento e controle da manutenção. Rio de Janeiro: Qualitymark, 2002. 167 p.

XENOS, Harilaus Georgius D’Philippos. Gerenciando a manutenção produtiva. Minas Gerais: INDG Tecnologia e Serviços, 2004. 302 p.

ZAIONS, Douglas Roberto. Gestão da Manutenção. Joaçaba: Unoesc Virtual, 2011. 102 p.

[1] Professor Especialista Faculdade Senai CIC – Curitiba.

[2] Professor Especialista Faculdade Senai CIC – Curitiba.