ARTIGO ORIGINAL

BARBOSA, Adriano Paulino [1], MORELLO, Julio Cesar [2], CAMPANA, Henrique de Campos [3], ANJO, Alexander Pitta dos [4]

BARBOSA, Adriano Paulino. Et al. Implantação do programa 5s e ferramentas da qualidade: Um estudo de caso em uma empresa Metalúrgica de pequeno porte. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 06, Ed. 03, Vol. 04, pp. 142-160. Março de 2021. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/ferramentas-da-qualidade, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-de-producao/ferramentas-da-qualidade

RESUMO

Devido ao fato do mercado estar cada vez mais competitivo na indústria metalúrgica, e com clientes cada vez mais exigentes quanto a qualidade dos produtos oferecidos e adquiridos, empresas de diferentes portes e segmentos se veem numa significativa necessidade de adaptação acerca do aprimoramento dos seus processos para continuarem ativas e competitivas no mercado. Em vista disso, este artigo apresenta a implantação da metodologia 5S em uma pequena indústria metalúrgica do interior do estado de São Paulo. Para aplicação de tal metodologia, foi utilizada a ferramenta que se baseia no diagrama de causa-efeito que, após ter sido executada no setor produtivo da empresa, juntamente com a colaboração das pessoas envolvidas no processo, possibilitou a identificação de problemas através do uso do programa 5S. Assim, em seguida, foi criado e executado um plano de ação, a fim de solucionar os problemas apresentados, o que resultou num ambiente de trabalho mais seguro e agradável para a realização das atividades.

Palavras-chave: Metodologia 5S, qualidade, metalúrgica.

1. INTRODUÇÃO

O desafio das pequenas empresas é encontrar o nicho de mercado onde não sejam brutalmente ameaçadas pelas grandes empresas, o conhecimento das necessidades de serviços na região e a preocupação com a qualidade se faz necessário e é de grande importância. (COBERO; OLIVEIRA; PATUDO, 2014).

Para se manterem competitivas no mercado muitas empresas de pequeno é médio porte tem buscado criar alternativas para melhorar a qualidade de seus produtos e serviços, e otimizar seus recursos e produção.

Uma das alternativas adotadas por muitas empresas de pequeno e médio porte é a adoção de ferramentas da qualidade nos processos industriais com intuito de reduzir os custos internos causados por desperdícios e não conformidades presentes nos processos produtivos. (KURATKO; GOODALE; HORNSBY, 2001).

Um dos programas de melhoramento contínuo que vem se destacando por seus resultados satisfatórios é o programa 5S. (MARTINS; MARTINS; FERREIRA, 2016).

Segundo Monden (2015) o programa 5S é uma metodologia que objetiva a sistematização das atividades de limpeza, arrumação e organização dos postos de trabalho com intuito de melhorar a qualidade e produtividade.

Já para Pinto (2009) o 5S é um conjunto de práticas que tem o objetivo de alcançar a melhoria no desempenho das pessoas e processos, a partir da organização do local de trabalho.

Os trabalhos de Bitencourt et al. (2012), Martins; Martins e Ferreira (2016), Jahara; Senna (2016) e Pereira; Silva e Novôa (2016) demonstram que muitas organizações obtiveram sucesso com a implementação do programa 5S.

Este artigo se justifica pelo objetivo da própria indústria enquanto objeto de pesquisa, mediante um estudo de caso em questão, tendo em vista o alcance dos mesmos resultados mencionados na literatura.

Segundo Gupta e Jain (2015) o programa 5S é uma ferramenta poderosa e pode ser implementado em vários tipos de empresas, desde empresas de micro porte até grandes empresas.

No sentido de contribuir para a literatura específica da área no que se refere à implantação do programa 5S em indústrias metalúrgicas do setor metal mecânicas, o problema que se apresenta nesta pesquisa pode ser representado pela questão a seguir:

Quais os impactos e as limitações para implementação do programa 5S em uma indústria metalúrgica de pequeno porte?

O objetivo deste trabalho é elaborar uma proposta de implementação do programa 5S para uma indústria metalúrgica de pequeno porte.

Para a elaboração da pesquisa realizou-se uma revisão bibliográfica sobre o tema central (Programa 5S), se baseando também na aplicação dos conceitos estudados em um caso real sobre uma indústria metalúrgica de pequeno porte que atua no setor Metal Mecânico.

Trata-se de um estudo de caso caracterizado por um estudo aplicado de caráter qualitativo, realizado em uma pequena empresa do interior do estado de São Paulo, que buscou apresentar ao longo desta pesquisa, a implantação do programa 5S em toda área produtiva.

2. REFERENCIAL TEÓRICO

2.1 GESTÃO DA QUALIDADE

Toda organização precisa reduzir custos, para sobreviver. Essa diminuição nada mais é do que eliminar perdas. Esse é o objetivo principal da Manufatura Enxuta (ME): a diminuição ordenada de perdas, com a ideia central embasada no conceito da criação de valor. Várias empresas alcançaram sucesso na implantação da ME. Entretanto, muitas não foram capazes de extrair os benefícios de sua adoção, por não conseguirem sustentar, ao longo do tempo, o pensamento enxuto dentro de suas organizações (PAOLI et al., 2016).

Para iniciarmos nosso estudo, levaremos em consideração a NBR ISO 8402:1994 que define a gestão da qualidade como um conjunto de ações coordenadas para gerir e conduzir uma empresa com relação à qualidade, o que envolve o planejamento, o controle, a garantia e a melhoria da qualidade (ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS, 1994).

Para Juran (1991), a gestão da qualidade pode ser caracterizada a partir de dois pontos:

(1) nas características do produto ou serviço que se alinham com as necessidades dos clientes resultando na satisfação do mesmo;

(2) a qualidade é a Ausência de falhas.

Segundo Campos (2014), o controle de qualidade total se dá ao comando de todas as dimensões da qualidade e o objetivo mais importante deste controle é garantir a qualidade de seu produto. De acordo com o autor, para que seja possível atingir um desempenho efetivo das operações é necessário o envolvimento de todos os setores da empresa. Dessa forma, com o objetivo de atingir um bom nível no controle da qualidade é necessário planejar as necessidades dos clientes e trabalhar para satisfazê-las, “manter” sempre o nível de qualidade exigido e “melhorar” (identificar os problemas que afetam a qualidade e procurar melhorá-los) os sistemas produtivos (CAMPOS, 2014).

No estudo de Chiavenato (2009), o mesmo afirma que o conceito de gestão da qualidade total nas organizações depende fundamentalmente da otimização do potencial humano, e que, após esse entendimento, inicia-se uma busca incansável das empresas por mão-de-obra qualificada, técnicas e métodos de gerenciamento que proporcionam a melhoria contínua nos processos e atividades.

Nesse sentido, as ferramentas da qualidade são utilizadas com frequência para o apoio às decisões na análise de um determinado problema e para o suporte ao desenvolvimento da qualidade (MIGUEL, 2006b). O intuito de utilizá-las é chegar a um grau de eficiência/eficácia em uma determinada atividade e/ou processo.

2.2 DIAGRAMA DE CAUSA-EFEITO

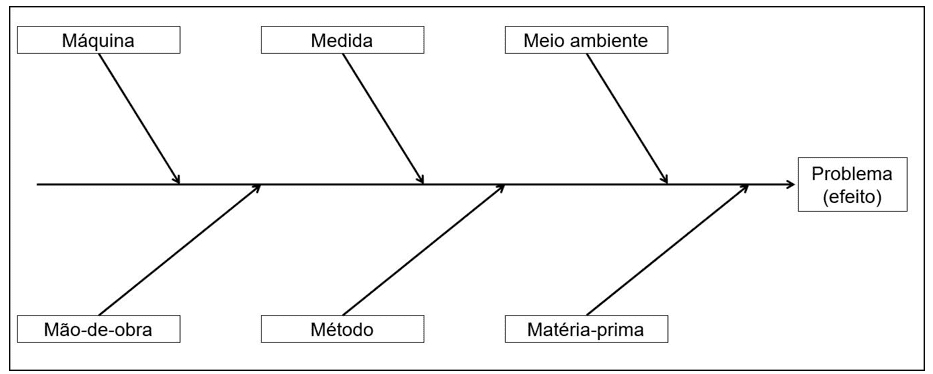

Para Miguel (2006b), o diagrama serve para visualizar, em conjunto, as causas principais e secundárias de um problema, ampliar a visão das possíveis causas do mesmo, enriquecendo a sua análise e a identificação de soluções e também analisar processos em busca de melhorias.

A Figura 1 ilustra o diagrama de causa-efeito onde os problemas podem ser classificados em 6 tipos diferentes de causas principais, a saber: máquina, medida, meio ambiente, mão-de-obra, método e matéria-prima.

Figura 1 – Diagrama de causa-efeito

Para Campos (1994), cada uma das possíveis causas deve ser relacionada aos 6M’s no diagrama descrito causa-efeito, com significado descrito abaixo:

- Máquina: Problemas que são decorrentes de falhas de maquinário e isto pode ser causado por uma falta de manutenção, ajustes incorretos ou defeitos mecânicos ou elétricos.

- Medida: Quando ocorre a mensuração de forma inadequada e o levantamento de dados de forma incorreta.

- Meio ambiente: Além dos fatores climáticos, agrega também situações políticas e de mercado que podem ocasionar problemas.

- Método: Relacionado a forma de realização do trabalho ou de atividades incorretas ou praticadas indevidamente.

- Matéria-prima: Toda causa proveniente do material utilizado como matéria prima.

- Mão-de-obra: Toda causa que envolva a ação de um empregado.

Miguel (2006b) relata que o diagrama de causa-efeito pode ser elaborado de acordo com os passos descritos acima. Através dos passos, é suposto que sempre haverá uma relação de causa-efeito para todas as transformações que se tenha interesse direto. O que ocorre como efeito possui uma explicação causal. Dessa maneira, para modificar o efeito de maneira a se ter uma melhora ou piora do mesmo, devem ser alterados os conjuntos de causas que o formam (MARANHÃO; MACIEIRA, 2004).

2.3 DIGRAMA DE CAUSA-EFEITO COM ADIÇÃO DE CARTÕES (CEDAC)

Neste trabalho foi utilizada uma variação na abordagem do diagrama de causa-efeito, o CEDAC (Cause and Effect Diagram with Addition of Cards).

Da mesma forma que o diagrama de causa-efeito, o CEDAC relaciona causas e efeitos em uma determinada situação. Em relação ao efeito, o CEDAC aborda uma descrição quantificada do problema, com um objetivo bem estabelecido de comum acordo. Os resultados são continuamente atualizados sobre o processo para alcançá-lo (OAKLAND, 1994).

Em relação às causas, de acordo com Rocha (2008), o CEDAC utiliza dois cartões com cores diferentes para em um ser escrito os problemas e em outro uma possível solução. Isso garante que os fatos sejam obtidos e organizados antes que as soluções sejam planejadas. Um líder de projeto é escolhido para ser encarregado do grupo CEDAC, e estabelecer o alvo para melhoria. Posteriormente todas as ideias são avaliadas quanto a seu conteúdo, praticabilidade e viabilidade financeira (OAKLAND, 1994).

Para Oakland (1994), como toda ferramenta da qualidade, o diagrama de causa-efeito juntamente com o CEDAC possui vantagens e desvantagens em relação ao método de utilização e desenvolvimento, a saber:

Vantagens

- É possível identificar relação entre a causa e o efeito nos problemas;

- A ferramenta funciona através de brainstorming e discussão;

- O diagrama permite identificar e priorizar as causas de um problema, sendo assim possível atuar diretamente na causa raiz.

Desvantagens:

- Em meio de várias ideias relevantes, o brainstorming gera várias ideias irrelevantes, o que resulta em um desperdício de tempo e esforços;

- O brainstorming é frequentemente baseado em opinião pessoal como um fato ou evidência;

- Um grande espaço é necessário para utilizar o diagrama em problemas complexos para uma boa visualização e eficácia da ferramenta.

A seguir, serão apresentados alguns conceitos relevantes sobre a metodologia 5S. Tal técnica contribui de forma efetiva para promover a eficiência e a eficácia dos processos produtivos.

2.4 METODOLOGIA 5S

O programa 5S, alicerce da integração dos funcionários da produção, é o início de um programa da qualidade. Foi desenvolvido com o propósito de transformar o ambiente de trabalho nas empresas e a atitude das pessoas, de forma a diminuir desperdícios, reduzir custos, melhorar a qualidade de vida dos envolvidos e aumentar a produtividade das organizações. A sigla 5S refere-se às primeiras letras representadas por cinco palavras japonesas: Seiri, Seiton, Seiso, Seiketsu e Shitsuke. No Brasil, recebeu a tradução de cinco sensos: Senso de Utilização, Senso de Ordenação, Senso de Limpeza, Senso de Padronização e Senso de Autodisciplina (GAZEL et al., 2014).

A metodologia 5S é uma técnica para melhoria continua do gerenciamento dos processos, o qual tem como objetivo gerar alto nível de eficiência, limpeza e um ambiente ergonômico e em boas condições para a realização do trabalho (FALKOWSKI; KITOWSKI, 2013). A Figura 2 representa a ferramenta 5S.

Figura 2 – Ferramenta 5S

Para Lapa (1998), a metodologia 5S é um conjunto de cinco conceitos simples, que durante sua prática, podem causar alterações nas percepções humanas, alterações de humor, modificar o ambiente de trabalho, o que impacta nas suas atitudes e atividades rotineiras.

Cada um dos sensos tem papel importante na metodologia e eficácia do 5S como um todo, e podem ser especificados, na visão de Lapa (1998), como:

Senso de utilização: Só o necessário, na quantidade que for necessária, quando for necessário. É preciso retirar do ambiente de trabalho qualquer ferramenta, objeto ou item que não for necessário para a atual operação. O Quadro 1 representa uma forma organizada de identificar e separar os objetos que são utilizados de acordo com sua frequência e quais providencias devem ser tomadas de acordo com o grau de utilização.

Quadro 1 – Grau de utilização de ferramentas e componentes

| Identificação | Providências |

| Quando é usado toda hora | Manter ao alcance das mãos para uso imediato. |

| Quando é usado todo dia | Colocar próximo ao local de execução do serviço. |

| Quando é usado semanalmente | Colocar no depósito ou almoxarifado. |

| Quando não há frequência de uso | Colocar no arquivo inativo ou depósito de sucata. |

| Quando é desnecessário | Certificar-se se o material não é útil no setor e verificar se pode ser doado, trocado, vendido, recolhido ao almoxarifado ou até descartado. |

Fonte: Filho, 2003.

Senso de organização: Significa manter em ordem todo equipamento, de forma a armazená-los com rótulos e de maneira padronizada para que qualquer pessoa possa encontrar o que for necessário. A eficácia do senso de utilização depende da objetividade dos equipamentos em questão. Se houver muitos itens desnecessários organizados e rotulados este senso será ineficaz.

Senso de limpeza: Exige tarefas de limpeza no ambiente de trabalho. A metodologia 5S procura implementar uma série de tarefas na rotina da organização para que cada empregado crie um ambiente de trabalho seguro e organizado. A limpeza regular aumenta a sensação de conforto e reduz os riscos de falhas em equipamentos. Um elemento importante neste senso é o de responsabilidade e envolvimento em conjunto de todos os membros participantes do processo.

Senso de padrão: Com a implementação e manutenção dos três sensos anteriores é possível o início da padronização dos processos da organização. A introdução de uma série de normas relacionadas de utilização, organização e limpeza auxilia ao membro da organização a entender o objetivo da aplicação da metodologia 5S.

Senso de autodisciplina: Este senso tem grande importância na metodologia 5S, pois é ele que indica o momento em que as pessoas se conscientizam da necessidade de buscar o autodesenvolvimento e consolidar as melhorias alcançadas com as práticas dos quatro sensos anteriores.

Por meio desta técnica, Caperucci et al. (2016) desenvolveram um estudo para implantação do método em uma indústria metalúrgica. O objetivo do trabalho era identificar a importância da melhoria nos processos produtivos e na conscientização dos colaboradores ao executar as atividades na fabricação de latas. Após uma proposta de intervenção na aplicação do método 5S, foi possível corrigir os desvios do processo, melhorar o ambiente fabril e mostrar a importância de mobilizar, motivar e conscientizar todos os integrantes que estavam evolvidos no processo. (CAPERUCCI et al., 2016).

Outro importante estudo foi conduzido por Costa, Reis e Andrade (2005), onde a técnica foi aplicada em uma indústria de grande porte de fios e cabos elétricos. Os pesquisadores notaram algumas dificuldades e resultados positivos durante o estudo. Em relação às dificuldades, viu-se a falta de responsabilidade e aceitação do programa por parte de alguns funcionários, além da dificuldade de alinhamento da metodologia 5S com outros programas de qualidade e também os aspectos culturais que geraram certa resistência por parte de alguns envolvidos. Já em relação aos resultados positivos, obteve-se maior participação nos programas de qualidade existentes na empresa, relações entre funcionários mais agradáveis, melhoria dos layouts e disposição dos esquemas dentro da fábrica, melhor apresentação do ambiente de trabalho em relação a limpeza e higiene, dentre outros (COSTA; REIS; ANDRADE, 2005).

Um último caso foi no estudo de Barbosa et al. (2017) foi possível perceber a importância da metodologia 5S no gerenciamento da qualidade e na melhoria do processo produtivo de uma empresa fabricante de produtos eletromecânicos localizada no estado de Minas Gerais. O estudo teve como foco o setor de almoxarifado da empresa e seguiu um roteiro constituído das seguintes sete etapas, a saber: (i) reuniões para conscientização dos envolvidos; (ii) recolhimento de sugestões de melhorias do método de trabalho no setor; (iii) pesquisa abordando qual local os envolvidos perceberam maior necessidade de mudança no ambiente ou infraestrutura; (iv) elaboração de um plano de ações; (v) treinamento dos envolvidos sobre a metodologia 5S; (vi) realização das ações e (v) e auditoria periódica para verificação do cumprimento e efetividade das novas diretrizes. Segundos os autores o objetivo do estudo foi atingido, pois se notou uma otimização na ocupação física do ambiente, melhora na disposição do material e maior fluidez no processo de separação das peças solicitadas.

3. A IMPLEMENTAÇÃO DO PROGRAMA 5S: UM ESTUDO DE CASO NA EMPRESA ALFA

A intenção do presente trabalho é propor a realização de um estudo de caso no setor de usinagem de uma indústria metal mecânica, visando a construção de um modelo voltado à implantação do Programa 5S nos setores supracitados.

Visto que a elaboração deste artigo se baseou num estudo de caso, realizou-se, portanto, algumas revisões literárias sobre qualidade e ferramentas capazes de auxiliar a implantação do Programa 5S, entre outros assuntos relacionados ao tema proposto. Ademias, foram realizadas listas de verificação apresentando a situação dos setores antes e depois da implantação do programa e registros fotográficos para posterior análise.

Nesta etapa do trabalho, passaremos a aplicar a ferramenta 5S em uma empresa do segmento metal mecânico. Primeiramente apresentaremos os dados da empresa e o segmento de atuação. Posteriormente iremos apresentar a aplicação da ferramenta, desde o processo de convencimento da necessidade de implantação, levantamento de dados, resultados esperados e alcançados.

3.1 DADOS DA EMPRESA E RAMO DE ATUAÇÃO

A empresa objeto de nosso estudo de caso denomina-se ALFA SERVIÇOS E PEÇAS. Situada em Sertãozinho, interior do estado de São Paulo, a ALFA é uma empresa de pequeno porte, contando com cerca de 15 colaboradores.

A empresa atua no segmento de serviços em máquinas operatrizes de usinagem. A ALFA oferece aos seus clientes a execução de serviços e fornecimento de peças para tornos, fresas, furadeiras radiais, mandriladoras, etc.

A ALFA conta com mão-de-obra especializada, sendo usinagem e fabricação própria, além de montadores e ajustadores.

Durante o atendimento, as máquinas operatrizes são desmontadas e inspecionadas nas plantas dos clientes, gerando posteriormente um orçamento que quando aprovado, contempla tanto o fornecimento de peças que possam ter sofrido avarias, como os serviços de montagem e ajustagem, além do acompanhamento dos testes pós-reforma.

A ALFA também conta com corpo técnico experiente, que propõe aos seus clientes a modernização e retrofit de máquinas operatrizes de todos os fabricantes. Adequando os equipamentos as mais modernas tecnologias. A Figura 3 apresenta algumas máquinas operatrizes.

Figura 3 – Máquinas Operatrizes (Fresa à esquerda e Torno à direita)

3.2 SENSIBILIDADE DA DIRETORIA E RESPONSÁVEIS

A etapa de sensibilidade da diretoria e responsáveis consiste na apresentação de imagens e relatos que ilustrem e representem a real situação de máquinas, ferramentas, materiais e layout do setor em que o Programa 5S será aplicado.

Em nosso estudo, a sensibilidade da diretoria ocorreu com as seguintes finalidades:

- Apresentar a atual situação do setor de usinagem, instruindo a necessidade de implantação do programa;

- Apresentar ao responsável pelo setor de produção da empresa a atual situação do setor de usinagem, instruindo a necessidade de implantação do programa;

- Obter a aprovação da diretoria para o início de aplicação do projeto.

A apresentação dar-se-á por meio de uma reunião no escritório principal da empresa com o auxílio de computador ou projetor para facilidade a visualização das imagens. Após a aprovação, iniciar-se-ão as demais etapas de aplicação do projeto.

3.3 DIAGNÓSTICO INICIAL

Algumas visitas técnicas à oficina foram realizadas com o intuito de analisar e realizar um diagnóstico sobre o seu estado atual e as suas necessidades de mudança. Quanto à coleta de dados, esta se baseou na abordagem por observação, realizada através de registros e de fotos tiradas antes e após a implantação. Desta forma, as ações de implantação compreendem:

- A sensibilização da alta liderança, visto a sua extrema importância no que diz respeito à motivação e o estimulo da implantação do programa 5S;

- A definição do comitê de 5S, o qual dispõe da alta liderança da empresa, constituído por um coordenador e seus agentes multiplicadores internos;

- A definição dos auditores de 5S, sendo, portanto, os selecionados, capacitados para realizarem as auditorias com bom nível;

- E, por último, a certificação e o reconhecimento, que trata-se da divulgação dos resultados alcançados na avaliação do programa 5S aos seus funcionários, a fim de que estes saibam do desempenho alcançado, sendo, esta implantação, importantíssima para o estímulo dos funcionários sobre a contínua busca por melhores resultados.

Esta etapa se caracterizou pela observação e coleta de imagens do setor pelos responsáveis do projeto. Na visita, foram diagnosticadas as reais necessidades do setor na visão dos responsáveis, por meio de registros fotográficos e anotações. As Figuras 4 e 5 representam como estava sendo armazenados os materiais.

Figura 4 – Setor de usinagem e acomodação de materiais.

Figura 5 – Armazenamento de materiais.

3.4 TREINAMENTO DO PROGRAMA 5S

A etapa de Treinamento do Programa 5S consistiu em explicar o Programa de Qualidade 5S, orientar sobre os objetivos do trabalho, benefícios para os setores e forma de aplicação do programa, sensibilizando a equipe com imagens colhidas dos setores e enfatizando a necessidade da colaboração do grupo para o sucesso do projeto.

3.5 APLICAÇÃO DOS SENSOS

Depois de cumpridas e avaliadas todas as etapas anteriores, iniciar-se-á a aplicação dos sensos no setor em questão. O intuito dessa abordagem foi garantir a máxima eficiência e eficácia no trabalho, evitando sobrecargas que podem atrapalhar o processo. Além disso, garante que o operador tenha o mínimo de paradas possível.

De modo geral, os sensos foram aplicados, inicialmente, nas bancadas de ferramentas dos operadores.

3.6 AUDITORIA

A função desta etapa de auditoria foi garantir que o os sensos estejam aplicados de acordo com o que foi determinado. Responsáveis escolhidos auditarão os setores semanalmente para conferir as atualizações, reclamações e possíveis mudanças.

4. CONSIDERAÇÕES FINAIS

Visando a padronização dos processos presentes na empresa, a conquista por novos mercados e clientes, e a manutenção e confiança dos clientes antigos, a empresa decidiu-se por se engajar no projeto do Programa 5S, proposto no presente trabalho.

Conseguiu-se convencer a empresa sobre a utilização de ferramentas da qualidade para que se possa obter um ambiente mais organizado.

Adentrando ao “chão de fábrica”, foi notável a desorganização das ferramentas de trabalho utilizadas pelos colaboradores de todos os setores produtivos. Desta forma, sabe-se que tal ocorrência pode provocar problemas relacionados a perda de tempo na busca, por exemplo, das ferramentas necessárias para a realização de tal serviço, assim como a perda das próprias ferramentas, sendo, portanto, necessário a realização de compras indevidas e desnecessárias ou, ainda a execução de técnicas improvisadas para a realização do trabalho.

Dito isso, a partir dos problemas apresentados pela empresa, segundo uma busca célere por um mercado mais promissor por parte desta, este trabalho propôs a implantação do Programa 5S de qualidade na empresa, trazendo assim um nível mais elevado de organização nos processos, a fim de evitar perdas desnecessárias e potenciais acidentes de trabalho.

Conforme o planejado a implantação do programa 5S foi iniciada pela aprovação da diretoria, ponto conquistado através da sensibilidade da diretoria demostrado por relatos fotográficos mostrando a situação atual da empresa. A aplicação deste projeto se faz necessário visto os evidentes problemas enfrentados pelo setor nos aspectos de organização, limpeza e melhora das condições sanitárias e de convivência. Por tanto, espera-se uma melhora significativa nos processos produtivos, nos termos de qualidade, eficiência, eficácia e produtividade. Além disso, melhoras no aspecto visual, sanitários e de convivência também são esperadas.

Apesar das dificuldade presentes no processo de implantação como de caráter comportamental, constou- se que as melhorias realizadas de caráter técnico obtiveram resultados positivos no ambiente e na rotina da indústria. Ainda que , muitas coisas ainda precisam ser feitas. Considera-se por fim que o programa 5S obteve sucesso em sua implantação e que é essencial a todas as organizações, uma vez que os avanços alcançados por ele tendem a trazer uma melhor qualidade de vida aos seus colaboradores e para as organizações uma melhor produtividade e qualidade de seus produtos, e consequentemente, um maior ganho econômico.

Conclui-se que a implantação da ferramenta 5S tem enorme impacto dentro de um processo produtivo, tornando o ambiente de trabalho mais agradável aos usuários. É de fundamental importância a utilização de sistemas que possibilitem uma melhora nos métodos de produção. A implantação do método 5S é importante para qualquer empresa, pois torna o processo produtivo mais eficaz e eficiente.

REFERÊNCIAS BIBLIOGRÁFICAS

ABRANTES, José. Programa 8S: Da alta administração à linha de produção: o que fazer para aumentar o lucro? O combate aos desperdícios nas empresas, protegendo o meio ambiente e facilitando o desenvolvimento sustentável. Editora Interciência, Rio de Janeiro, 2007, 2ª edição.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR ISO 8402:1994: gestão da qualidade e garantia da qualidade – Terminologia. Rio de Janeiro: ABNT, 1994. 14 p.

BARBOSA, B. A.; CARVALHO, I. H. S.; SANTOS, R. F.; CARVALHO, A. L. Implantação da metodologia 5S em uma indústria de Minas Gerais fabricante de produtos eletromecânicos. Conecte-se! (Revista Interdisciplinar de Extensão), v. 1, n. 2, p. 60-72, 2017.

BITENCOURT, C, V.; MARINS, C, S.; SOUZA, D, O.; SANTOS, R, F.; RAMOS, R, R. Análise dos resultados obtidos por meio da implantação parcial do programa 5S em uma empresa metalúrgica de Barra Mansa. IX Simpósio de Excelência em Gestão e Tecnologia, 2012.

CAMPOS, V. F. TQC: controle da qualidade total no estilo japonês. 9.ed. Nova Lima: Falconi, 2014.

CAMPOS, V. F. TQC: Gerenciamento da rotina de trabalho do dia-a-dia. Belo Horizonte: Fundação Christiano Ottoni, 1994.

CHIAVENATO, I. Gestão de pessoas. 3.ed. Rio de Janeiro: Campus, 2009.

CAPERUCCI, J. N.; SILVA, J. P.; SANTOS, L. P.; ZELLERHOFF, M. H. R. A aplicação do programa 5S em uma indústria metalúrgica. 2016. 58 f. Trabalho de Conclusão de Curso (Graduação em Administração) –Centro Universitário Católico Salesiano Auxilium, Unisalesiano, Lins, 2016.

COBERO, C.; OLIVEIRA, M, C, F.; PATUDO, P. Implantação da ferramenta de qualidade 5’S em uma fábrica de esquadrias de alumínio. E-Locução – Revista Científica da FAEX. 6ed. 2014.

COSTA, R. B. F.; REIS, S. A.; ANDRADE, V. T. Implantação do programa 5S em uma empresa de grande porte: importância e dificuldades. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, 25, 2005, Porto Alegre. Anais… Porto Alegre: ABEPRO, 2005.

FALKOWSKI, P., KITOWSKI, P.: The 5S methodology as a tool for improving organization of production. PhD Interdisciplinary Journal, n. 3, p. 127-133, 2013.

FILHO, Geraldo Vieira. Gestão da qualidade Total: uma abordagem prática. Alínea Editora, Campinas, SP, 2003.

INSTITUTO AÇO BRASIL. Dados do setor. Aço Brasil. 2016. Disponível em: <http://www.acobrasil.org.br/site2015/dados.asp>. Acesso em: 17 set. 2020.

GUPTA, S.; JAIN, S, K. An application of 5S concept to organize the workplace at a scientific instruments manufacturing company. International Journal of Lean Six Sigma, pp. 73-88, 2015.

JAHARA, R.; SENNA, P. Implantação do Programa 5S em uma Indústria Metalúrgica: Um estudo de caso. Journal of Lean System, v. 1, n.3, pp. 18-29, 2016.

JURAN, J. M. Controle da qualidade: conceitos, políticas e filosofia da qualidade. São Paulo: Makron Books, 1991.

KIMINAMI, C. S.; CASTRO, W. B.; OLIVEIRA, M. F. Introdução aos processos de fabricação de produtos metálicos. São Paulo: Edgard Blücher, 2013.

KURATKO, D. F.; GOODALE, J. C.; HORNSBY, J. S. (2001). Quality practices for a competitive advantage in smaller firms. Journal of Small Business Management, 39(4), 293-311.

LAPA, R. P. Programa 5S. Rio de Janeiro: Qualitymark, 1998.

MARANHÃO, M.; MACIEIRA, M. E. B. O processo nosso de cada dia. Rio de Janeiro: Qualitymark, 2004.

MARTINS, G, H.; MARTINS, S, F.; FERREIRA, R, L. Projeto 14: Um estudo de caso sobre a implementação do Programa 5S no setor de manutenção. Revista Conhecimento Interativo, São José dos Pinhais, PR, v.10, n.1, p. 84-101, jan./jun. 2016.

MONDEN, Y. Sistema Toyota de Produção: Uma abordagem integrada ao just-in-Time. Porto Alegre: Bookman, 2015.

MIGUEL, P. A. C. Gestão da qualidade: TQM e modelos de excelência. In: CARVALHO, M. M.; PALADINI, E. P. (Org.). Gestão da qualidade: teoria e casos. 1. ed. Rio de Janeiro: Elsevier, 2006a. p. 85-124.

MIGUEL, P. A. C. Qualidade: enfoques e ferramentas. São Paulo: Artliber, 2006b.

OAKLAND, J. S. Gerenciamento da qualidade total: TQM. São Paulo: Nobel, 1994.

PALADINI, E. P . Gestão da qualidade: teoria e Prática. 2 Ed. São Paulo: Atlas, 2009.

PAOLI, F. M. et al. Implantação da manufatura enxuta e cultura organizacional. Exacta –EP, São Paulo, v. 14, n. 1, p. 47-69, 2016.

PINTO, J. Pensamento Lean: A filosofia das organizações vencedoras. Lidel edições técnicas lda, 2009.

PEREIRA, D, O.; SILVA, H, A.; NOVÔA, N, F. Implantação do Programa 5S em uma empresa Júnior: Estudo de caso da Ello Empresa Jr. Revista de Educação, Ciência e Tecnologia do IFRS – Campos Porto Alegre, v.3, n.1, p. 116-140, 2016.

POSO, A. T. A siderurgia brasileira e mundial: o desenvolvimento desigual recente. 2015. 295 f. Tese (Doutorado em Geografia Humana) –Departamento de Geografia, Faculdade de Filosofia, Letras e Ciências Humanas, Universidade de São Paulo, São Paulo, 2015.

ROCHA, C. Avaliação do impacto da implementação de ferramentas do lean manufacturing e técnicas de gestão de estoque nos principais processos envolvidos numa linha de usinagem. 2008. 104 f. Dissertação (Mestrado Profissional em Engenharia Civil) –Programa de Pós-Graduação em Engenharia Civil, Universidade Federal de Santa Catarina, Florianópolis, 2008.

SILVA, João Martins da. 5S: O ambiente da qualidade. Belo Horizonte: Fundação Christiano Ottoni, 1994. UDESC, Universidade do Estado de Santa Catarina. 5S –Cartilha da qualidade. Editora da Udesc, Florianópolis, 1996.

SECCO, A. R.; AMARAL FILHO, D.; OLIVEIRA, N. C. Processos de fabricação: profissionalizante de mecânica. Rio de Janeiro: Gol, 1997.

SILVEIRA, D. T.; CÓRDOVA, F. P. A pesquisa científica. In: GERHARDT, T. E.; SILVEIRA, D. T. (Org.). Métodos de pesquisa. Porto Alegre: UFRGS, 2009. p. 31-42.

TURBANO, V. S.; ANDRADE, C. T. A.; COSTA, A. G.; BEZERRA, F. M.; SALES, J. P. Aplicação do programa 5S em uma empresa de artefatos de couro da região metropolitana do Cariri. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, 36, 2016, João Pessoa. Anais… João Pessoa: ABEPRO, 2016.

TURRIONI, J. B.; MELLO, C. H. P. Metodologia de pesquisa em engenharia de produção: estratégias, métodos e técnicas para condução de pesquisas quantitativas e qualitativas. 1. ed. Itajubá: UNIFEI, 2012.

UNITED STATES DEPARTAMENT OF COMMERCE. Global Steel Report. Trade. 2016. Disponível em: <https://www.trade.gov/steel/pdfs/07192016global-monitor-report.pdf>. Acesso em: 17 jan. 2018.

ZANELLA, Luis Carlos. Programa de qualidade total para empresas de pequeno e médio porte: roteiro prático de implantação. Juruá Editora, Curitiba, 2009.

WERKEMA, M. C. C. Ferramentas estatísticas básicas para o gerenciamento de processos. 1. ed. Nova Lima: Werkema, 2006.

YIN, R. K. Estudo de caso: planejamento e métodos. Tradução por Daniel Grassi. 3. ed. Porto Alegre: Bookman, 2005.

[1] Graduando em Engenharia de Produção.

[2] Graduando em Engenharia de Produção.

[3] Graduando em Engenharia de Produção.

[4] Orientador. Mestrado profissional em Mestrado Profissional Engenharia de Produção.

Enviado: Novembro, 2020

Aprovado: Março, 2021