ARTIGO DE REVISÃO

SILVA, Igor Gomes da [1]

SILVA, Igor Gomes da. Avaliação da viabilidade de reutilização de aparas de gelatina no processo de Softgel. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 07, Vol. 08, pp. 98-125. Julho de 2019. ISSN: 2448-0959

RESUMO

A busca por alternativas para minimizar a geração de resíduos pelas empresas ganha cada vez mais importância nos meios acadêmicos e industriais. Por este motivo, a área de pesquisa é de extrema importância para a mudança de conceitos já existentes no meio corporativo, auxiliando na busca pela adequação dos resíduos gerados às necessidades de aplicação. As cápsulas moles tipo Softgel, são produzidas a partir de uma formulação à base de gelatina. Soluções são formuladas, e os filmes resultantes da formação de gel, são alimentados em uma máquina dosadora onde são formadas cápsulas moldadas em tamanhos específicos, liberando retalhos. Este material em geral é descartado ou utilizado para outras aplicações menos nobres, como a fabricação de adesivos e corresponde a cerca de 40 % da formulação inicial. O objetivo desse artigo foi avaliar a viabilidade de incorporação desses retalhos no filme, em proporções de 40%, 80% e 100% da formulação final. Para isso, foram avaliadas propriedades da solução, tais como viscosidade e solubilidade dos filmes na formulação inicial, além de propriedades do filme como propriedades térmicas, densidade, permeabilidade, grau de intumescimento e tempo de dissolução. A permeabilidade e o grau de intumescimento, no entanto, sugerem que a reciclagem pode considerar a incorporação de até 40% de gelatina reciclada no processo, o que representaria uma economia de 20% no custo de matérias-primas.

Palavras-chaves: Gelatina, softgel, aparas de gelatina, encapsulamento.

INTRODUÇÃO

Com a necessidade de reduzir à geração de resíduo que é direcionado ao meio ambiente as indústrias buscam alternativas que minimize esse impacto e consequentemente promovam comportamentos mais sustentáveis para empresa e a comunidade. Visando essa preocupação as indústrias que trabalham com encapsulamento destinam parte do seu resíduo, para indústria produtora de cola. Tratando-se de material é derivado de fonte animal, cuja estrutura principal é formada por grupos de aminoácidos, seu uso pode ser mais bem aproveitado, desta forma, torna-se mais rentável e viável o seu reaproveitamento.

Uma alternativa para aplicação desta proteína é a substituição de matéria-prima derivada do petróleo, que pode ser utilizada na fabricação de embalagens, sendo as indústrias alimentícias as grandes interessadas nessas embalagens, principalmente devido sua biodegradabilidade e o fato de poder ser produzidas a partir de biopolímeros renováveis como proteína e polissacarídeo (KROCHTA; BALDWIN; NISPEROS-CARRIEDO, 1994). Desta forma esse resíduo é classificado como filme comestível que pode ser definido como uma camada fina e contínua de material comestível, o qual pode se estender a vida útil e melhorar a qualidade da maioria dos alimentos, servindo como barreira aos danos mecânicos e transferência de massa (MCHUGH, 2000). Um exemplo de aproveitamento de matéria-prima natural para fabricação de biopolímeros é a gelatina, tendo sua obtenção a partir da hidrolise parcial do colágeno de fontes variadas, desta maneira o processo de hidrolise mais empregado na indústria é através de enzimas especificas o que acaba garantindo o tamanho do fragmento proteico, proporcionando até 90% da absorção do organismo através do trato intestinal, chegando com facilidade na corrente sanguínea. Sua proteína representa a proporção entre 85 a 92%, possui diversas aplicações tecnológicas, sobretudo a produção de filmes (SCHRIEBER; GAREIS, 2007).

Devido à vasta empregabilidade a gelatina é comercializada de acordo com sua habilidade de formar gel, são determinadas como bloom de gelificação que é uma medida de força aplicada para provocar uma depressão na superfície da gelatina de concentração e temperatura definida. Há uma correlação entre o bloom e proporção de sólidos no filme polimérico, sendo possível produzir qualquer firmeza necessária com qualquer valor de bloom somente mudando sua porção (BURDMAN, 2004). Os filmes comestíveis como envoltórios de proteção para alimentos foram conhecidos desde 1950 (GUILBERT, 1989), são tradicionalmente utilizados para melhor aparência e conservar alimentos sendo as aplicações mais comuns como revestimentos de ceras das frutas e filmes lipídicos (CUQ et al, 1995).

MATERIAIS E MÉTODOS

São apresentados a seguir os procedimentos seguidos para elaboração dos filmes de gelatina, os tipos de metodologias envolvidas para classificação das amostras, bem como a qualidade dos ingredientes utilizados para a preparação dos filmes.

O material de estudo consiste em filmes elaborados em diferentes composições de gelatina (GELITA 200 Bloom), Glicerina (Química Anastácio), água proveniente do sistema de Osmose reversa e aparas de gelatina gerada no processo de encapsulamento de óleos vegetais.

COMPOSIÇÃO DOS FILMES

Os filmes de gelatinas foram preparados com diferentes concentrações de aparas, onde os componentes utilizados são: gelatina granulada, glicerina, água e aparas de gelatina, conforme descrito na Tabela 1.

Tabela 1. Apresentação proporcional dos ingredientes a serem utilizados na preparação da gelatina.

| Amostra | Descrição | Gelatina | Glicerina | Água | Aparas |

| A | 0% INC | 6,670 | 22,000 | 71,330 | 0,000 |

| B | 40% INC | 4,002 | 20,414 | 68,373 | 7,211 |

| C | 80% INC | 1,334 | 18,827 | 65,417 | 14,422 |

| D | 100% INC | 0,000 | 18,034 | 63,939 | 18,027 |

Legenda. A, B, C e D representam 0%, 40%, 80% e 100% INC – incorporação de aparas utilizadas.

Fonte (O AUTOR, 2017)

A formulação partiu da hidratação da gelatina em água destilada e posteriormente a mistura foi submetida à agitação suave para evitar a formação de bolhas por 15 minutos (fase A). Passado esse período inicial de preparação, a glicerina foi adicionada na solução mantendo agitação moderada a 60 °C por 20 minutos (fase B). Por fim as aparas foram adicionadas em proporções distintas a solução de preparação do filme (fase C), sob agitação por 20 minutos. Transcorrido o período de preparação das soluções poliméricas, as mesmas foram transferidas cuidadosamente para placas de petri de poliestireno, com diâmetro de 90 mm e acondicionadas em dessecadores com sílica gel por 72 horas para formação dos filmes. Os filmes formados foram submetidos aos ensaios de viscosidade, DSC, TGA, densidade, solubilidade, espessura, permeabilidade ao vapor de água, grau de intumescimento e desintegração.

DETERMINAÇÃO DA ESPESSURA DOS FILMES

Para determinação da espessura das lâminas de filme classificadas como A, B, C e D, utilizou-se medidor de espessura analógico da marca Mitutoyo de modelo 7323, procedendo-se a partir da medição da espessura do filme em 10 pontos, onde o valor obtido em mm é tratado estatisticamente para obtenção da espessura média e o desvio padrão.

DENSIDADE POR PICNOMETRIA

Para a determinação da densidade dos filmes utilizou-se um picnômetro de 25ml de volume e grânulos dos filmes de gelatina produzidos, para a determinação de densidade.

Para a coleta de dados a medição da densidade das partículas, foi utilizado picnômetro de massa conhecida (m1), onde as amostras foram acondicionadas inicialmente. Em seguida foi adicionado álcool etílico, até o preenchimento total do recipiente. Com auxílio de termômetros a temperatura foi anotada, a pesagem do conjunto (picnômetro, tampa e material a ser analisado) (msl). Tendo a massa do picnômetro com o liquido (ml), a massa do picnômetro contendo as partículas de filmes (ms) e a densidade do líquido (pl), calcula-se a densidade das amostras dos filmes de gelatina por meio da equação 1. A densidade do líquido pode ser calculada com os resultados de ml dividido pelo volume do picnômetro.

onde:

ρp = densidade do filme polimérico

ρL= densidade do líquido

ms= massa da amostra

m1= massa do picnômetro vazio

mL= massa do picnômetro preenchido com líquido

msL= massa do picnômetro preenchido com líquido e amostra

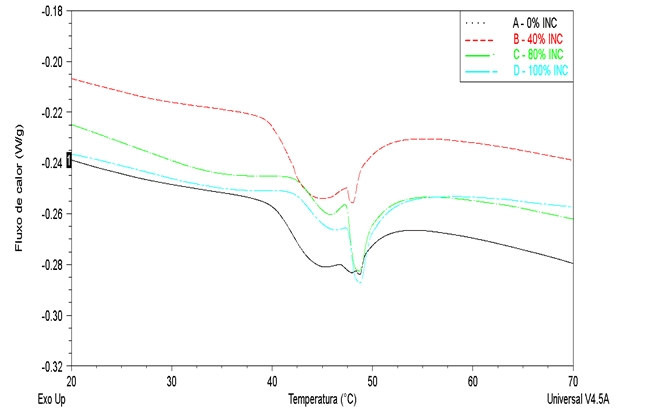

ENSAIO DE SOLUBILIDADE

O ensaio de solubilidade foi realizado através da adaptação do método descrito por (Fakhouri et al., 2007).

As amostras de filme armazenadas em dessecador com sílica gel por 72 horas, foram recortadas em forma de quadrado com 2 cm de lado; em seguida pesou-se a massa inicial das amostras. Após essa preparação, os filmes foram imersos em 50 ml de água destilada e submetidas à agitação suave por 30 minutos à temperatura de 24 ºC.

Passado esse período de tempo as amostras foram retiradas da água e secas em estufa por 3 horas a 105ºC. Transcorrido esse período a massa final foi determinada. Os ensaios foram realizados em triplicata e a solubilidade obtida através da equação 2.

onde,

mi – massa inicial;

mf – massa final.

ENSAIO DE PERMEABILIDADE AO VAPOR DE ÁGUA

O ensaio de permeabilidade ao vapor de água foi adaptado do método gravimétrico padrão E96/E96M – 10 da ASTM de 2010 a 25 °C. As amostras do filme foram recortadas com dimensão de 3,5 cm de diâmetro, em seguida, fixadas em cápsulas de vidro que continham sílica gel no seu interior. As cápsulas de permeabilidade foram acondicionadas em dessecador contendo água e o acompanhamento do ganho de massa foi realizado a cada hora ao longo de 6 horas. Após esse período os dados foram coletados e a permeabilidade do filme foi determinada através da equação 3.

PVA: permeabilidade ao vapor de água (g.mm.m-2.h-1.KPa-1);

w/t: ganho de massa (g.h-1);

x: espessura média do filme (mm);

A: área de permeação (m2);

ΔP: variação de pressão do sistema (3,16746 kPa a 25ºC)

ENSAIO DE VISCOSIDADE

Na determinação da viscosidade, a amostra deverá ser adicionada no copo Ford de orifício nº 4 com alguns graus abaixo da temperatura de realização dos testes. Homogeneizar previamente 100g da solução de preparação do filme com auxílio do agitador em baixa rotação, durante 10 minutos. Deixar em repouso por outros 10 minutos, enquanto é feito o ajusto a temperatura desejada para o teste (25ºC). A solução foi submetida ao ensaio em triplicata depois de transcorrido o tempo de repouso. (Adaptado de MONTEIRO, et al., 2013).

De acordo com Monteiro et al. (2013), para realização deste ensaio o copo Ford foi montado e nivelado, e um béquer foi colocado embaixo do mesmo para coleta da solução de preparação do filme utilizado no teste. O orifício foi fechado com o dedo e a solução de preparação do filme de diferentes concentrações foi adicionada lentamente no copo Ford, evitando a formação de bolhas ou de espuma. O excesso foi removido com auxílio de uma placa de vidro. Posteriormente o dedo foi retirado do orifício e o seu escoamento cronometrado até a primeira interrupção do fluxo. O ensaio foi realizado em três triplicatas e com o tempo de escoamento calculou-se a viscosidade cinemática através da equação 4.

onde,

µ: viscosidade cinemática (cSt)

t: tempo de escoamento (s).

GRAU DE INTUMESCIMENTO

Para determinar o grau de intumescimento (Q), 0,8g de amostra foi imersa em 50ml de água deionizada por 72 horas a 25ºC. Posteriormente, as amostras foram pesadas periodicamente durante a evaporação do solvente até 24 horas após a retirada da imersão. O grau de intumescimento foi calculado de acordo com a seguinte equação 5 (DOMENECH, 2004).

onde,

m1 (g) é a massa de amostra imediatamente após intumescimento em água deionizada.

m2 (g) é a massa da amostra seca.

ENSAIOS DE DESINTEGRAÇÃO

Com o ensaio de desintegração é possível determinar qual o tempo necessário que o filme de gelatina leva para se desintegrar quando usado como involucro em cápsulas mole, ou seja, o período de tempo para o rompimento da cápsula hermeticamente selada e liberação do ativo aprisionado.

Os testes foram realizados em desintegrador Ethik technology, simulando o estado real do estomago, com microprocessador de tempo e temperatura.

Para realização dos testes as cápsulas foram colocadas em cada um dos tubos da cesta e o equipamento e acionar o aparelho, utilizando água mantida a 37ºC como líquido de imersão. Ao final do intervalo de tempo especificado (30 minutos), cessar o movimento da cesta e observar o material em cada um dos tubos. Todas as amostras devem estar completamente desintegradas, ou restando na tela apenas fragmentos insolúveis de consistência mole. Se as amostras não se desintegrarem devido à aderência aos discos, repetir o teste com outras três unidades, omitindo os discos (ANVISA, 2010).

ANÁLISE TÉRMICA

As propriedades térmicas foram determinadas através de equipamento DSC Q10 – TA Instruments e termobalanças modelos sTA i1500 – ISI Instruments Specialists Incorporated. As análises foram realizadas no centro analítico de instrumentação da Universidade de São Paulo. Para as análises as amostras foram acondicionadas em amostrador, utilizando cerca de 10mg de filme nas concentrações de 0, 40, 80 e 100% de incorporação de aparas de gelatina. As condições experimentais estabelecidas foram à temperatura inicial de 20ºC e final de 600ºC, com taxa de aquecimento e resfriamento de 5ºC/min e o gás inerte utilizado foi o Nitrogênio (N2).

RESULTADOS E DISCUSSÃO

a) Balanço de massa da preparação dos filmes poliméricos

Para a preparação dos filmes, foram utilizadas diferentes concentrações de gelatina e aparas. A preparação dos filmes poliméricos contendo diferentes porcentagens de material reciclado foi elaborada a partir de aparas de gelatina geradas no processo de encapsulamento, onde sua formulação é composta por 37% de gelatina, 22% de glicerina e 41% de água. A gelatina recém-preparada contém 6,67% de gelatina, 22% de glicerina e 71,33% de água. A partir dessa composição obtiveram-se as formulações apresentadas na Tabela 2.

Tabela 2. Composição do material contendo diferentes teores de gelatina reciclada para a preparação de 100 g de gelatina

| Amostra | Descrição | gelatina nova (g) | Aparas (g) | Glicerina (g) | Água (g) |

| A | 0% INC | 6.670 | 0,000 | 22.000 | 71.330 |

| B | 40% INC | 4.002 | 7.211 | 20.414 | 68.373 |

| C | 80% INC | 1.334 | 14.422 | 18.827 | 65.417 |

| D | 100% INC | 0,000 | 18.027 | 18.034 | 63.939 |

Fonte (O AUTOR, 2018)

Como para o processamento em máquina o teor água deve ser entre 63 e 72%, houve a necessidade de compensar o teor de água do material 100% reciclado. Como se desejou manter a proporção de glicerina constante optou-se por compensá-la também na formulação final, cuja concentração de gelatina esperada deveria ser de 6,67%. Assim a formulação final englobou a adição de 18,027 g de aparas, 18,034g de glicerina e 63,939 g de água.

O aumento da incorporação de gelatina reciclada ocasionou alteração do aspecto no filme formado, pois, o mesmo teve leve perda em sua transparência, deixando-o com nível de turbidez sutil, aspecto que não é observado em filmes sem ter passado pelo processo de incorporação, essa característica ocorreu possivelmente devido à presença de bolhas de ar no filme.

Após a preparação das amostras dos filmes com e sem aparas em sua formulação, notou-se ainda, que os mesmos tiveram aparência levemente irregular, apresentando aspecto rugoso à medida que se aumenta a proporção de aparas utilizada na formulação.

A presença de rugosidade não significa que o filme em escala industrial terá o mesmo comportamento, pois a produção das amostras foi feita em laboratório e não seguiu o mesmo padrão utilizado atualmente no processo produtivo, ou seja, os recursos para preparação foram limitados, dificultando a obtenção mais efetiva dos filmes formados. Essa imperfeição pode ser corrigida sem dificuldades no processo em escala industrial, deixando o produto encapsulado de acordo com os padrões de qualidade estabelecida.

VISCOSIDADE

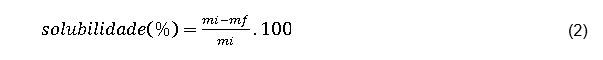

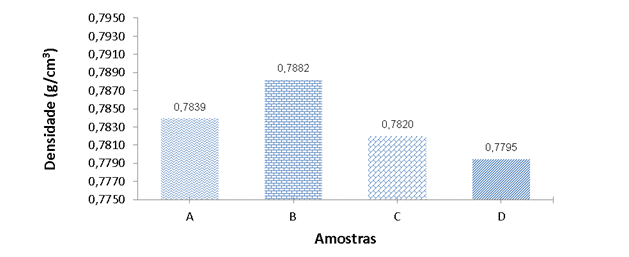

Através do ensaio de viscosidade da solução de gelatina foi possível obter informações sobre o comportamento da solução mãe de formação de filme para os casos estudados. Os ensaios foram realizados em triplicata, conforme apresentado na Figura 1.

Figura 1. Comportamento da viscosidade à medida que a formulação do filme é modificada.

Verifica-se uma mudança de comportamento da solução de gelatina à medida que a proporção de aparas aumenta na formulação. Cabe observar também que as medidas apresentaram um maior desvio padrão na mesma direção da incorporação. Este fato pode estar associado ao estado físico de interligações das moléculas de gelatina no material já processado.

Levando em consideração o ensaio isolado de viscosidade, possibilitou identificar que, o melhor cenário a ser utilizado no processo produtivo seria o B, pois este não interfere nos parâmetros utilizados no processo atual. No entanto, as formulações C e D poderiam ser utilizadas caso esses parâmetros sejam ajustados de acordo com as condições aceitáveis de processamento. Tal característica tem como embasamento os filmes que não tiveram sua formulação modificada (Amostra A).

Baseado na experiência pessoal do autor, este ajuste seria a alteração da temperatura dos tanques que passariam de 50 °C para cerca de 65 °C, mantendo os boxes de gelatina em 50ºC. Esses ajustes serão suficientes para que o filme formado tenha comportamento similar à amostra A, sem que haja a necessidade de interferir no funcionamento da máquina encapsuladora, ou seja, o ajuste poderá acontecer no meio do processo produtivo a qualquer momento.

ANÁLISE TÉRMICA

Análise termogravimétrica (TGA)

A gelatina é um produto com uma vasta gama de aplicabilidade, deste modo é extremamente importante conhecer seu comportamento térmico quando submetido à aplicação contínua de temperatura, pois suas propriedades funcionais podem ser modificadas com tal variação. Esse comportamento pode ser avaliado com a técnica de termogravimétrica (TGA) e sua derivativa (DTG), onde a primeira a primeira técnica pode-se acompanhar a variação da massa das amostras, quando estão submetidas a uma programação controlada de temperatura. Na segunda técnica trata-se de um arranjo matemático, no qual se obtém a derivada da TGA, resultando-se (dm/dt) em função da temperatura ou do tempo (DENARI, 2012).

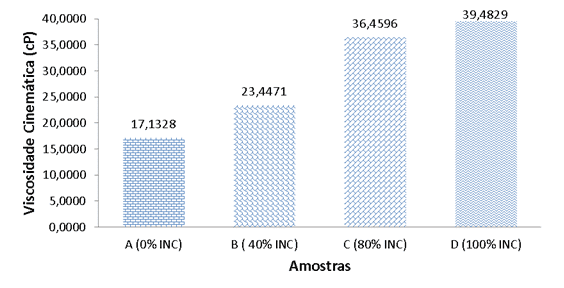

A Figura 2 mostra a termograma para as amostras classificadas como 0, 40, 80 e 100% de incorporação de aparas de gelatina. A partir deles, é possível monitorar o comportamento da degradação térmica das quatro amostras com a ocorrência de três eventos de perda de massa.

Figura 2. Análise termogravimétrica dos filmes de gelatina obtida com e sem incorporação de aparas.

Através do ensaio térmico foi possível observar que a perda de massa no primeiro evento, na faixa de 41ºC, refere-se à perda de água livre absorvida pela gelatina, pois ela dispõe de grande capacidade de absorção e retenção de água. No segundo evento, ocorreu perda de massa, aproximadamente na faixa inicial de 154ºC, que pode ser atribuído ao processo de degradação de proteínas de baixo e alto peso molecular.

Segundo NAGARAJAN et al. (2013) a perda de massa entre 40 °C e 120 °C está associada à diminuição da água absorvida nos filmes, enquanto Barreto et al. (2003), associam um estágio de perda de massa entre 140 °C e 255 °C com a degradação da proteína. Os dados relativos a essa perda de massa para todas as amostras neste e nos demais eventos térmicos são apresentados na Tabela 3.

Normalmente, a literatura menciona a ocorrência de dois processos de degradação de proteínas (TONGNUANCHAN, 2014). O primeiro ocorre numa faixa de 200 a 230ºC e o segundo, entre 300 e 330°C. Entretanto, foi observado neste trabalho o acontecimento de dois eventos de perda de massa numa faixa de temperatura menor do que o comum, entre 148,50 e 280,90ºC indicando que, possivelmente, a degradação das proteínas de baixo e alto peso molecular acontece nessa faixa.

Tabela 3. Perda de massa dos filmes contendo diferentes teores de material reciclado nas faixas de 37,90 a 125,70ºC, 148,50 a 280,90 e 306,10 a 475,00ºC.

| Evento | Intervalo de temperatura | Perda de massa (%) | ||||

| A | B | C | D | |||

| 1,00 | 37,90 | 125,70 | 56,11 | 42,33 | 40,57 | 46,74 |

| 2,00 | 148,50 | 280,90 | 31,26 | 37,22 | 40,09 | 31,91 |

| 3,00 | 306,10 | 475,00 | 6,62 | 9,82 | 10,7 | 9,46 |

| Resíduo | 1,81 | 2,98 | 3,26 | 2,42 | ||

Legenda: A – 0% INC, B – 40% INC, C – 80% INC, D – 100% INC.

Fonte (O AUTOR, 2018)

A amostra classificada como C (80% INC), apresentou menor estabilidade térmica, já que sua degradação tem início à temperatura próximo a 148,50ºC. No terceiro evento a perda de massa ocorreu na faixa de 306ºC para filme de gelatina classificado como A (0% INC), 315,3ºC para o filme B (40% INC), 314,50ºC para a amostra C (80% INC) e 312,90°C para filme cuja, formulação teve utilização de 100% de gelatina reciclada correlacionando à degradação das proteínas que compõe a gelatina.

Calorimetria diferencial de varredura (DSC)

A calorimetria exploratória diferencial permite medir a temperatura e taxa de calor associados a transições em materiais como uma função do tempo e da temperatura em uma atmosfera controlada (HORNUNG, 2017).

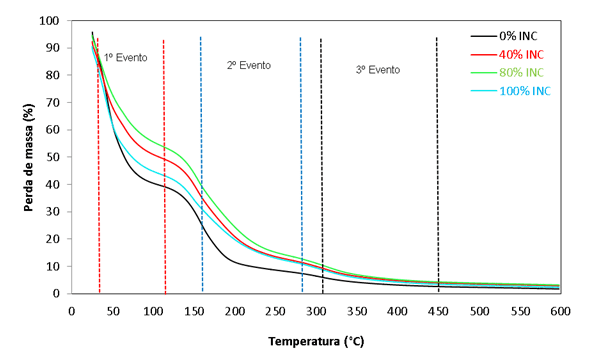

Os termogramas das amostras estudadas neste trabalho estão representados pelas Figura 3, obtidas pela análise térmica DSC. E através deles foram encontrados valores no sentido endotérmico durante o aquecimento, indicando a desnaturação das proteínas presente na gelatina. A temperatura de desnaturação dessas proteínas foi considerada a temperatura onde os picos endotérmicos foram observados (QUINTERO, 2000).

Figura 3. Termograma representativo das amostras A, B, C e D.

É possível observar nessas Figuras que as amostras apresentaram perfis de curva diferentes umas das outras. Por sua vez, dois eventos endotérmicos foram evidenciados, a temperatura de transição vítrea (Tg) e a temperatura de fusão (Tm), respectivamente. A amostra C (80% INC) apresentou intensidade mais elevada para a Tm, necessitando de maior quantidade de energia para alcançar o ápice do processo, ou seja, fusão completa dos elementos presentes na amostra. Desta forma a temperatura de fusão observada corresponde à energia absorvida pelo filme de gelatina para alcançar a conformação da tripla hélice de aminoácidos através das zonas de junção (CHEOW et al., 2007).

A composição dos aminoácidos, principalmente da Glicina, Hidroxiprolina e Prolina pode influenciar na rigidez filme de gelatina, devido à ligação de hidrogênio que estabiliza a estrutura da tripla hélice por torção afiada. Desta maneira, o filme se torna mais regidos à medida que aumenta a interação dos aminoácidos na estrutura, atribuindo maior temperatura de fusão.

As amostras A e B apresentaram eventos endotérmicos de melhor definição, deste modo os eventos podem ser analisados e observados através dos dados obtidos com o ensaio de DSC realizado neste estudo e distribuído na Tabela 4.

Tabela 4. Dados de Tg, Tm e Tc obtidos através da calorimetria diferencial de varredura.

| Amostras | Resultados DSC | |||

| Tg/°C | ΔHg/J.g-1 | Tm/°C | ΔHm/J.g-1 | |

| A | 42,07 | 0,36 | 48,05 | 0,10 |

| B | 42,25 | 0,76 | 47,52 | 0,09 |

| C | 44,12 | 0,16 | 47,48 | 0,64 |

| D | 43,70 | 0,05 | 47,76 | 0,04 |

Legenda: Tg – Temperatura de transição vítrea, Tm – Temperatura de fusão, A – 0% INC, B – 40% INC, C – 80% INC, D – 100% INC, ΔHg Entalpia de transição vítrea, ΔHm – Entalpia de fusão.

Fonte (O AUTOR, 2018)

A Transição vítrea (Tg) e fusão (Tm) são parâmetros importantes na determinação comportamental dos biofilmes, pois através deles permite a obtenção de informações sobre o desempenho em relação à barreira de vapor de água e oxigênio, além de verificar o ponto de elasticidade e a mobilidade molecular do filme polimérico.

Após adição de aparas de gelatina nas amostras B, C e D, elas apresentaram um pequeno aumento na temperatura de transição vítrea de acordo com o teor de material reciclado em relação à amostra A, que não teve essa adição em sua formulação. Assim, sob este aspecto, pode-se dizer que os filmes preparados a partir da adição de gelatina em forma de aparas, tiveram desempenho satisfatório quanto à permeação de gases a ao vapor d’água por manterem a molécula no estado vítreo (SOBRAL, et al., 2001b).

Do mesmo modo, a temperatura de fusão (Tm) das amostras apresentaram pequenas diferenças entre si, indicando, no entanto, uma tendência a que a incorporação de gelatina reciclada resultou em valores de Tm menor do que a amostra preparada sem a incorporação. De acordo com AL-HASSAN, NORZIAH, 2012, quanto maior for a Tm, menor será a elasticidade do filme polimérico. Deste modo, a incorporação de aparas não proporcionou impacto significativo no reforço da matriz polimérica e podem resultar em filmes mecanicamente mais resistentes a perfuração e deformação.

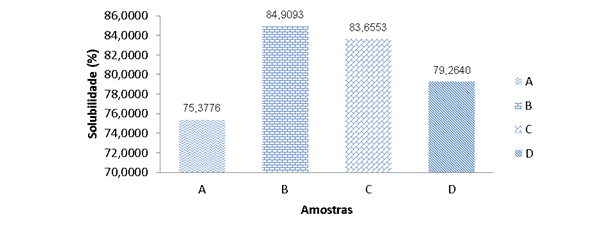

DENSIDADE POR PICNOMETRIA

A partir dos resultados obtidos, observa-se que o aumento do teor de gelatina reciclada resultou em uma leve perda na densidade dos filmes, cujos valores médios obtidos foram 0,7839 g/cm3 ± 0,01200,7882 g/cm3 ± 0,0038; 0,7820 g/cm3 ± 0,0030; 0,7795 g/cm3 ± 0,0045, para as laminas dos filmes A, B, C e D respectivamente. Estes resultados estão apresentados na Figura 4.

Figura 4. Valores da densidade dos filmes preparados com e sem a utilização de aparas.

Esse comportamento já era esperado, pois os filmes formulados apresentam menores quantidades de gelatina bruta, dessa forma acaba alterando a quantidade de água presente nas formulações, favorecendo a diminuição da densidade. Pode-se observar também que a formulação C (incorporação de 80% de material reciclado) foi a que teve a densidade mais próxima do filme de gelatina A. Mesmo o filme de gelatina D (100% de material reciclado) não apresentou diferença expressiva na densidade, quando comparada com o padrão. De modo geral, a diminuição observada não impacta no processamento onde o filme é utilizado como envoltório. Desta forma, a partir do comportamento das lâminas A, B, C e D, observa-se que todas estão dentro do nível aceitável para o processamento industrial.

SOLUBILIDADE EM ÁGUA

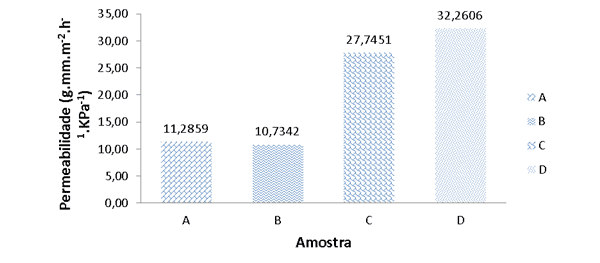

O ensaio de solubilidade foi conduzido em triplicata gerando os dados apresentados na Figura 5.

A solubilidade obtida nesses ensaios apresentou valores distintos entre as lâminas; a incorporação de material reciclado resultou em todos os casos em um aumento da solubilidade dos filmes. Esta diferença pode ser avaliada estatisticamente comparando-se a solubilidade do filme A com os filmes B, C e D.

Figura 5. Acompanhamento do comportamento das lâminas A, B, C e D, quando submetidas ao ensaio de solubilidade.

A variação alcançada foi superior ao encontrado por Fakhouri et al., (2007), em biofilmes formados com base de amido nativo; está propriedade permite a aplicação do filme como envoltório para cápsulas, sem maiores danos ao produto. Nesse caso a sua alta solubilidade é benéfica para fácil liberação do produto encapsulado, entretanto a alta solubilidade do filme proporciona ao ativo, facilidade no alcance do seu destino.

ESPESSURA DOS FILMES

A espessura das lâminas foi determinada para poder avaliar a permeabilidade ao vapor, com a preparação dos filmes poliméricos. A espessura média dos filmes foi determinada a partir da sua medida em 10 pontos. Os valores de cada medida, bem como os valores médios estão representados na Tabela 14. A variação encontrada era esperada uma vez que os filmes foram confeccionados artesanalmente em placas de Petri.

Tabela 5. Distribuição das espessuras obtidas das lâminas A, B, C e D.

| Ensaio | Espessura das lâminas (mm) | |||

| A | B | C | D | |

| 1 | 0,83 | 0,71 | 1,00 | 1,14 |

| 2 | 0,84 | 0,71 | 0,97 | 1,12 |

| 3 | 0,94 | 0,79 | 1,06 | 1,11 |

| 4 | 0,88 | 0,76 | 1,05 | 1,12 |

| 5 | 0,94 | 0,82 | 0,99 | 1,13 |

| 6 | 0,85 | 0,81 | 0,99 | 1,09 |

| 7 | 0,83 | 0,74 | 1,02 | 1,10 |

| 8 | 0,84 | 0,75 | 1,08 | 1,11 |

| 9 | 0,82 | 0,78 | 1,06 | 1,12 |

| 10 | 0,79 | 0,76 | 0,98 | 1,15 |

| Média | 0,86 | 0,76 | 1,02 | 1,12 |

| Desvio Padrão | 0,05 | 0,04 | 0,04 | 0,02 |

| Erro Padrão | 0,02 | 0,01 | 0,01 | 0,01 |

Fonte (O AUTOR, 2018)

PERMEABILIDADE AO VAPOR DE ÁGUA (PVA)

O conhecimento sobre a permeabilidade ao vapor de água de filmes poliméricos é de extrema importância, pois essa característica que determina a capacidade de barreira do filme, ou seja, se essa definição não estiver bem estabelecida possíveis problemas poderão ocorrer com o produto de espessura fina, ou seja a cápsula pode ter seu conteúdo interno comprometido por algum contaminante. Até mesmo podendo comprometer o seu armazenamento final.

Nos ensaios de PVA as amostras dos filmes foram fixadas em cápsulas de permeabilidade, contendo em seu interior 50g de sílica gel e mantidas em dessecador com água. A partir desse momento o ganho de massa da sílica foi registrado por um período de 6 horas, com intervalos de uma hora.

A partir do registro do aumento de massa adquirido pela sílica foi calculada através da equação (3) a permeação do vapor de água através do filme. Os resultados são apresentados na Figura 6.

Figura 6. Permeabilidade ao vapor de água das amostras A, B, C e D.

Verifica-se que houve um sensível aumento da permeabilidade das amostras C e D, contendo 80 e 100% de material reciclado, respectivamente. Este fato foi confirmado ao se realizar um teste de variância (ANOVA) nos resultados relativos à permeabilidade ao vapor de água das amostras, classificadas como A, B, C e D, conforme apresentado na Tabela 6. Com um intervalo de confiança de 95%, pode-se dizer que existem diferenças entre as amostras contendo material reciclado (amostras B, C e D) em relação ao material original (amostra A).

De acordo com Sobral et al., (1999), à medida que se aumenta a concentração de aparas favorece ao aumento da espessura do filme. Esse efeito que influência na permeabilidade deles. O aumento da permeabilidade em relação à espessura também foi verificado por FAKHOURI, (2009). Entretanto os valores de PVA para as amostras A, B, C e D foram 11,2859; 10,7342; 27,7451 e 32,2606 g.mm.m-2.h-1.KPa–1, respectivamente, pois as amostras se estabilizaram depois de transcorrido um período de 6 horas do inicio do processo. Dessa forma o ensaio favoreceu informações importantes da qual se determina a melhor formulação a ser aplicada no processo em escala indústria.

Os valores obtidos para as amostras C e D evidenciam uma maior interação entre a umidade e o filme, indicando que provavelmente houve uma perda significativa em sua estrutura, que ocasionou facilitação na passagem de umidade através do filme. Esse fluxo de umidade aumenta à medida que a concentração de aparas presente na formulação se eleva. Essa característica está relacionada com a perda cristalinidade do filme, pois esse efeito proporciona menos resistência e maior afinidade á umidade.

Tabela 6. Análise da variância dos dados obtido das amostras A, B, C e D.

| Grupo | Contagem | Soma | Média | Variância | ||||||

| PVA A | 6 | 67,7155 | 11,2859 | 3,3299 | ||||||

| PVA B | 6 | 64,4051 | 10,7342 | 3,1849 | ||||||

| PVA C | 6 | 166,4706 | 27,7451 | 95,9630 | ||||||

| PVA D | 6 | 193,5636 | 32,2606 | 0,3141 | ||||||

| Fonte da variação | SQ | gl | MQ | F | valor-P | F crítico | ||||

| Entre grupos | 2226,4402 | 3 | 742,1467 | 28,88 | 1,81E-07 | 3,0984 | ||||

| Dentro dos grupos | 513,9596 | 20 | 25,6980 | |||||||

| Total | 2740,3998 | 23 | ||||||||

* Significativo no intervalo de confiança de 95% (p<0,05).

Legenda: SQ – Soma quadrática; gl – grau de liberdade; MQ – Média quadrática;

Fonte (O AUTOR, 2017)

A elevação da permeabilidade apresentada nas amostras C e D pode comprometer a qualidade do produto, podendo deixá-lo suscetível à contaminação e ocasionar formação de bolores, além da perda na dureza das cápsulas. Esses efeitos podem diminuir drasticamente o tempo de prateleira das capsulas e favorecer a interação das cápsulas com o ambiente onde elas estão armazenadas. Uma alternativa para ajustar a permeabilidade da cápsula seria aumentar a sua espessura, o que nem sempre pode ser realizado porque diminuiria o volume útil dela.

Já a formulação do filme B, com 40% de material reciclado, apresentou uma permeabilidade adequada, próxima a do material sem gelatina reciclada. Este valor permite dizer que, em relação à permeabilidade, é possível reciclar este teor sem comprometimento da qualidade, resultando numa redução de custos de matéria prima e de descarte de materiais.

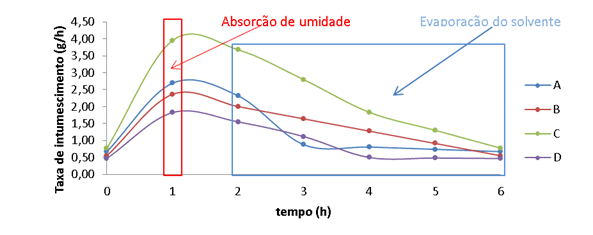

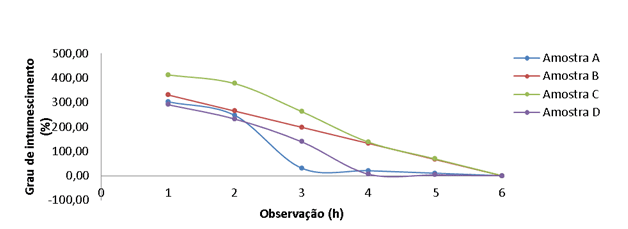

GRAU DE INTUMESCIMENTO

A realização do ensaio de grau de intumescimento utilizou a técnica de imersão, segundo procedimento descrito por (DOMENECH, 2004). De modo geral os filmes apresentaram aumento significativo na massa devido à taxa de intumescimento de fluido em 72 horas, que se reduz após 6 horas, desta maneira a taxa de absorção diminui gradativamente com tempo, e a taxa de intumescimento é determinada monitorando-se a perda de massa nesse período. Esse efeito se dá pelo fato de os filmes apresentarem grandes quantidades de pequenos poros entre a as superfícies que podem ser classificados como sítios hidrofílicos.

Os dados originais do ensaio são apresentados na Figura 7 apresentam os dados brutos deste ensaio. Os dados foram tratados, calculando-se a porcentagem de água absorvida em relação à massa original do filme e são apresentados na Figura 8.

Figura 7. Comportamento da massa em função do tempo.

Figura 8. Monitoramento do grau de intumescimento das lâminas.

Observa-se que as amostras contendo material reciclado incorporado apresentaram comportamentos diferentes em relação ao da formulação A. Essa diferença está ligada diretamente a capacidade de absorção de líquido e está ligada aos mecanismos de intumescimento dos polímeros, que são dependentes da contribuição relativa da difusão do penetrante e da estabilidade polimérica (ASSIS, 2010). Este comportamento se explica devido ao afastamento das cadeias, levando à geração de espaços na matriz, o que favorece a subsequente penetração de água e demais moléculas movidas por forças polares associadas a mecanismos de capilaridade (DE ANGELIS; SEGRE; CRESCENZI, 2001).

A absorção de água pode ocasionar perda da estabilidade e comprometer a dureza dos mesmos e ainda facilitar a contaminação do filme por microrganismos presentes no ambiente, sendo que a forma de contaminação mais comum para os filmes com índice de umidade elevada é a proliferação de bolores.

De todas as formulações testadas, verifica-se na Figura 8 que apenas a formulação B possui grau de intumescimento similar com a amostra A, embora seu comportamento de perda de massa seja diferente. Este fato indica que esta formulação pode ser utilizada com segurança sem que haja perda na qualidade do produto encapsulado. Com a preparação do filme em escala industrial nessas condições (40% de aparas de gelatina) indica bom desempenho e boa estabilidade para o produto final, consequentemente essa utilização contribui na redução de resíduo gerado no processo e custo com gelatina pura e glicerina utilizada como componentes na preparação do filme. Tais reduções tornam a reutilização de 40% de aparas geradas viável para o processo produtivo.

DESINTEGRAÇÃO

- Filme de gelatina

O ensaio aplicável ao filme prevê a sua desintegração total. O tempo de desintegração de 9 amostras de cada filme, bem como o valor médio e o desvio padrão são apresentados na Tabela 7.

Tabela 7. Tempo de desintegração dos filmes A, B, C e D (min).

| Ensaio | A | B | C | D |

| 1 | 3,46 | 2,44 | 3,48 | 3,08 |

| 2 | 4,12 | 3,00 | 3,54 | 2,56 |

| 3 | 5,00 | 3,09 | 4,01 | 3,32 |

| 4 | 3,31 | 2,56 | 4,17 | 3,03 |

| 5 | 2,28 | 2,12 | 4,18 | 3,38 |

| 6 | 5,23 | 2,35 | 4,29 | 3,29 |

| 7 | 3,06 | 2,31 | 4,25 | 2,58 |

| 8 | 2,45 | 2,51 | 4,02 | 3,14 |

| 9 | 2,58 | 2,22 | 4,41 | 3,07 |

| Média | 3,50 | 2,51 | 4,04 | 3,05 |

| Desvio padrão | 1,08 | 0,33 | 0,33 | 0,30 |

| Erro padrão | 0,36 | 0,11 | 0,11 | 0,10 |

Fonte (O AUTOR, 2018)

Pode-se observar que o tempo de dissolução entre todas as formulações são próximos entre si, indicando que a incorporação de gelatina reciclada a formulação, não ocasionou modificação nas características dos filmes estudados. Considerando o tempo máximo de dissolução exigido pela Farmacopeia Brasileira (2010), que é de 30 minutos, verifica-se que todas as formulações atendem com folga este requisito.

- Cápsulas

A desintegração considera dois aspectos distintos no comportamento das cápsulas formadas e permitem avaliar se a incorporação terá efeito positivo ou negativo na qualidade das mesmas. Os principais parâmetros observados nestes ensaios foram o tempo de ruptura e o tempo de desintegração total das cápsulas em meio ácido, pois essa condição é uma simulação do processo digestivo realizado pelo estomago, ao receber alimento, ou seja, o processo em que as cápsulas gelatinosas deverão passar. Os ensaios foram realizados em triplicata. Devido ao fato de que as capsulas foram fabricadas na planta industrial, optou-se por questões operacionais e de economia fazer a formulação com gelatina nova e 100% reciclada.

- Tempo de ruptura

O primeiro parâmetro medido foi o tempo de ruptura das cápsulas em meio ácido e os resultados são apresentados na Tabela 8.

Verifica-se que embora o tempo de ruptura das cápsulas seja maior do que o de dissolução dos filmes, eles estão de acordo com o preconizado pela Farmacopeia Brasileira que é de 30 minutos.

Tabela 8. Ensaio de desintegração das cápsulas e filme com e sem incorporação de aparas.

| Ensaio | Tempo de Ruptura (min.) | |

| 0% INC | 100% INC | |

| 1 | 2,17 | 6,15 |

| 2 | 2,42 | 7,05 |

| 3 | 3,27 | 6,58 |

| 4 | 4,58 | 4,35 |

| 5 | 4,05 | 4,30 |

| 6 | 4,28 | 4,47 |

| 7 | 3,45 | 4,20 |

| 8 | 2,54 | 4,18 |

| 9 | 3,33 | 6,40 |

| Média | 3,34 | 5,30 |

| Desvio padrão | 0,85 | 1,21 |

| Erro padrão | 0,28 | 0,40 |

Fonte (O AUTOR, 2018)

- Desintegração total

Analisando o tempo de desintegração total das cápsulas, cujas formulações utilizaram 0% e 100% de gelatina reciclada, onde os dados são apresentados pela Tabela 9, verifica-se que embora o tempo de ruptura das cápsulas seja maior do que o de dissolução dos filmes, eles estão de acordo com o padronizado pela Farmacopeia Brasileira que é de 30 minutos. Assim, por este aspecto todas as formulações seriam adequadas para a utilização.

Tabela 9. Desintegração das cápsulas com e sem incorporação de aparas.

| Ensaio | Tempo de Desintegração (min) | |

| 0% INC | 100% INC | |

| 1 | 6,36 | 13,14 |

| 2 | 7,05 | 12,39 |

| 3 | 7,10 | 12,54 |

| 4 | 8,45 | 14,05 |

| 5 | 8,27 | 10,14 |

| 6 | 8,00 | 14,12 |

| 7 | 7,05 | 10,28 |

| 8 | 7,30 | 9,45 |

| 9 | 6,58 | 12,27 |

| Média | 7,35 | 12,04 |

| Desvio padrão | 0,733 | 1,71 |

Fonte (O AUTOR, 2018)

CONCLUSÃO

Com base nas atividades desenvolvidas neste trabalho podem-se tecer as seguintes conclusões:

Para formular a solução de gelatina com material reciclado, deve-se considerar a composição da mesma, o que implica num ajuste das massas tanto de gelatina nova quanto dos demais componentes da formulação.

As lâminas preparadas com estas formulações apresentaram boa estabilidade térmica, e propriedades de transição (Tg e Tm) próximas, além do comportamento similar na análise termo gravimétrica, indicando que a incorporação não afeta significativamente estas propriedades.

A solubilidade em água evidenciou que a utilização de material reciclado na formulação dos filmes poliméricos não criará problemas de dissolução, uma vez que todas as solubilidades encontradas para os filmes com diferentes proporções de material reciclado resultaram em solubilidade superior ao da formulação original.

As soluções poliméricas preparadas, quando submetidas ao ensaio de viscosidade tiveram variações entre si, através das avaliações dessas diferenças, conclui-se que a solução classificada como B apresentou comportamento similar à solução A. Assim, a sua utilização no processo pode ser realizada sem que haja diferença significativa no ajuste de parâmetros utilizado no processo atual. Já para as amostras C e D, o aumento da viscosidade poderia ser compensado pelo aquecimento dos tanques de preparo.

Os parâmetros que mais sofreram o efeito da incorporação de material reciclado foram à permeabilidade e o intumescimento, que aumentam na direção do aumento da incorporação efetuada. Para as amostras C e D, estes aumentos podem ocasionar problemas de estabilidade à umidade, facilitando a migração de microrganismo e comprometendo o shelf-life das cápsulas preparadas com esses filmes.

Essas duas propriedades da formulação B tiveram comportamento mais próximo ao da formulação original. Desse modo, com base nos resultados obtidos, a melhor opção a ser aplicada no processo será a formulação B. Esta formulação, embora possa implicar alguma alteração na rotina operacional, permitiria a reciclagem de 100% dos rejeitos gerados no processo, implicando numa economia com matéria prima em torno de 20%. No entanto, para que essa reciclagem possa ser utilizada, será necessário avaliar a estabilidade das cápsulas.

Parte final do artigo, na qual se apresentam as conclusões correspondentes aos objetivos e hipóteses.

REFERÊNCIAS

AL-HASSAN, A. A.; NORZIAH, M. H. Starch–gelatin edible films: Water vapor permeability and mechanical properties as affected by plasticizers. Food Hydrocolloids, v. 26, n. 1, p. 108-117, 2012.

ANVISA. Farmacopéia Brasileira. 5ª. ed. Brasília: Fiocruz, v. 1, 2010.

BURDMAN , H. Força de gel. Sagma Gelatina, 2004. Disponivel em: <http://www.sagma-gelatina.com/gelatina_forca_gel.asp>. Acesso em: 20 Agosto 2017.

CUQ, Bernard; GONTARD, Nathalie; GUILBERT, Stéphane. Películas e revestimentos comestíveis como camadas ativas. Em: embalagem de alimentos ativos . Springer US, 1995. p. 111-142.

DE ANGELIS, A. A.; SEGRE, A. L.; CRESCENZI, V. Water in hydrogels: An NMR study of water/polymer interactions in lightly crosslinked chitosan networks. In: ABSTRACTS OF PAPERS OF THE AMERICAN CHEMICAL SOCIETY. 1155 16TH ST, NW, WASHINGTON, DC 20036 USA: AMER CHEMICAL SOC, 2001. p. U339-U339.

DOMENECH, S. C. et al. Characterization, morphology, thermal and mechanical properties of conductive polyaniline‐functionalized EPDM elastomers obtained by casting. Journal of Polymer Science Part B: Polymer Physics, v. 42, n. 9, p. 1767-1782, 2004.

DOMENECH, S. C. et al. Characterization, morphology, thermal and mechanical properties of conductive polyaniline‐functionalized EPDM elastomers obtained by casting. Journal of Polymer Science Part B: Polymer Physics, v. 42, n. 9, p. 1767-1782, 2004.

FAKHOURI, Farayde Matta et al. Filmes e coberturas comestíveis compostas à base de amidos nativos e gelatina na conservação e aceitação sensorial de uvas Crimson Films and edible coatings based on native starches and gelatin in the conservation and sensory acceptance of Crimson gra. Food Science and Technology, v. 27, n. 2, p. 369-375, 2007.

GUILBERT, Stéphane; BIQUET, B. Les films et enrobages comestibles. 1989.

HORNUNG, P. S. et al. Propriedades calorimétricas do biofilme de amido de araruta (Maranta arundinaceae) com diferentes concentrações de nanocelulose de Pinus elliottii. In: Embrapa Florestas-Artigo em anais de congresso (ALICE). In: SIMPÓSIO DE ANÁLISE TÉRMICA, 8., 2017, Ponta Grossa. Livro de resumos.[Ponta Grossa: UEPG, 2017].

KROCHTA, John M.; BALDWIN, Elizabeth A.; NISPEROS-CARRIEDO, Myrna O. Edible coatings and films to improve food quality. Technomic Publ. Co., 1994.

MCHUGH, T. H. Protein‐lipid interactions in edible films and coatings. Molecular Nutrition & Food Research, v. 44, n. 3, p. 148-151, 2000.

MONTEIRO, Marco Aurélio Alvarenga et al. Determinação de sacarose no xarope artificial de groselha por medidas de viscosidade: uma abordagem interdisciplinar. Caderno Brasileiro de Ensino de Física, v. 30, n. 3, p. 566-578, 2013.

NAGARAJAN, Muralidharan et al. Film forming ability of gelatins from splendid squid (Loligo formosana) skin bleached with hydrogen peroxide. Food chemistry, v. 138, n. 2, p. 1101-1108, 2013.

QUINTERO, Ednelí Soraya Monterrey; DO AMARAL SOBRAL, Paulo José. Preparo e caracterização de proteínas miofibrilares de tilápia-do-nilo para elaboração de biofilmes. Pesquisa Agropecuária Brasileira, v. 35, n. 1, p. 179-189, 2000.

SCHRIEBER, Reinhard; GAREIS, Herbert. Gelatine handbook: theory and industrial practice. John Wiley& Sons, 2007.

SOBRAL, PJ do A. et al. Mechanical, water vapor barrier and thermal properties of gelatin based edible films. Food Hydrocolloids, v. 15, n. 4-6, p. 423-432, 2001b.

TONGNUANCHAN, Phakawat; BENJAKUL, Soottawat; PRODPRAN, Thummanoon. Comparative studies on properties and antioxidative activity of fish skin gelatin films incorporated with essential oils from various sources. International Aquatic Research, v. 6, n. 2, p. 62, 2014.

[1] Mestre Em Processos Industriais; Pós Graduação Em MBA Em Gestão Industrial; Tecnólogo Em Polímeros; Técnico Em Análises Químicas Industriais.

Enviado: Abril, 2018.

Aprovado: Julho, 2019.