ARTIGO ORIGINAL

ROCHA, Carlos Eduardo Costa [1]

ROCHA, Carlos Eduardo Costa. Aplicação da metodologia A3 como suporte de melhoria no chão de fábrica: Estudo de caso. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 05, Ed. 12, Vol. 03, pp. 38-62. Dezembro de 2020. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/metodologia-a3

RESUMO

Muitas empresas têm buscado resolver os seus problemas para alcançar melhoria de performance e resultados. A metodologia A3 (A3 Reports) é uma ferramenta que visa identificar problemas, encontrar soluções e monitorar as melhorias realizadas. O objetivo desse estudo é descrever a aplicação da metodologia A3 no chão de fábrica para melhoria de performance. Para isso foi realizado uma pesquisa qualitativa, utilizando a metodologia de estudo de caso para aplicação da metodologia no setor de usinagem de uma indústria do segmento metal-mecânico do interior de São Paulo. Os resultados comprovaram a eficácia da utilização da metodologia como suporte de melhoria de performance no chão de fábrica, demonstrando ser uma grande aliada à melhoria contínua e na solução e prevenção de problemas.

Palavras-chave: Problem Solving A3, Metodologia A3, A3 Reports, Melhoria contínua, chão de fábrica.

1. INTRODUÇÃO

No mundo atual as organizações modernas buscam constantemente aumentar a sua performance de maneira efetiva, mas infelizmente a maioria das organizações não são eficientes em resolver os seus problemas do dia-a-dia, pois muitas delas optam pela abordagem de solução de problema paliativa, onde o enfoque é resolução do problema imediata, esquecendo que um dos pilares básicos da melhoria contínua é alcançar a melhor performance através da solução de problema efetiva (SOBEK; SMALLEY, 2008; LIKER; MEIER, 2006).

Por vezes as empresas conseguem resolver o problema, porém acabam não alcançando o resultado esperado, devido a tratativa não estruturada, e sem planejamento prévio de objetivo e resultado esperado das atividades em questão, fazendo com que os problemas resolvidos estejam praticamente fadados ao fracasso (LIKER; MEIER, 2006). Contudo a documentação detalhada do problema é um dos pontos chaves para sua solução, devendo não ser apenas uma parte adicional a ser preenchida rapidamente após a sua ocorrência (SOBEK; JIMMERSON, 2004).

Nesse contexto, a principal ferramenta aliada ao sucesso da Toyota na resolução de problemas e melhoria contínua é a metodologia A3 (também conhecida como A3 Reports), uma metodologia baseada na estruturação de problemas, identificação de causa raiz e suas contramedidas, e também proporciona a oportunidade para que seus colaboradores aprendam com os erros através da experiência (SHOOK, 2009; SOBEK; JIMMERSON, 2004).

Embora a ferramenta A3 Reports seja um dos pilares básicos do lean manufacturing, sendo mundialmente conhecida como uma ferramenta poderosa usada pela Toyota, ainda há poucos estudos realizados sobre a metodologia aplicada ao chão de fábrica. Muitas ferramentas da toyota foram estudadas e aplicadas, porém o A3 foi uma das ferramentas Lean pouco explorada para aprendizagem operacional (SHOOK, 2009; SOBEK; JIMMERSON, 2004).

Mediante o exposto, questiona-se: como utilizar a metodologia A3 como suporte para melhoria de performance no chão de fábrica?

Considerando a falta de estudos práticos da metodologia A3 aplicada ao chão de fábrica, o objetivo deste estudo é descrever a aplicação da metodologia na tratativa de problemas no chão de fábrica para melhoria de performance no setor de usinagem.

A pesquisa será realizada através de uma abordagem de pesquisa qualitativa em uma indústria do segmento metal-mecânico de médio porte do interior do estado de São Paulo, utilizando a metodologia de estudo de caso como instrumento de estudo.

2. METODOLOGIA A3 – METODOLOGIA PARA SOLUÇÃO DE PROBLEMAS

O relatório A3 foi nomeado em uma referência ao papel de formato A3 (297 x 420mm), pois o papel dispõem de espaço suficiente para resumir problemas em um único papel, inicialmente ele era usado para simples soluções de problemas, mas acabou se tornando uma poderosa ferramenta que pode ser aplicada muito além da área de produção. (SOBEK; SMALLEY, 2011). O A3 Reports ou metodologia A3 foi criada pela Toyota com o objetivo de agrupar informações relevantes e estruturadas para solução de problemas, utilizando gráficos para representação das propostas ou problemas em um único lugar (MATTHEWS, 2011).

O relatório A3 foi influenciado por alguns fatores históricos, tendo entre elas o ciclo PDCA como uma das mais importantes para o gerenciamento do A3, o Total Quality Control (TQC) que introduziu métodos mais rigorosos no controle estatístico da qualidade, e a terceira foi o top management que trouxe o controle visual e o uso de textos objetivos e curtos (SOBEK; SMALLEY, 2011).

O A3 é uma ferramenta eficaz onde não apresenta somente textos, o relatório visa realizar uma comunicação efetiva através de imagens, diagramas, gráficos, contendo apenas o necessário para visualização do problema e evidencia o seu pilar central, que é a resolução de problemas e a melhoria contínua (CHAKRAVORTY, 2009). O método de solução de problema ganhou notoriedade pelo seu poder de resumir os problemas, contramedidas, status, planejamento e follow up em um mesmo lugar de forma sucinta e eficaz. (The Lean Enterprise Institute, 2008).

Segundo Sobek e Jimmerson (2006), o A3 é uma ferramenta que funciona como um guia sistematizado de solução de problemas através de um processo rigoroso, documentando os principais problemas daquele processo e pontos de melhoria. A ferramenta ainda possibilita ao dono do problema estruturação da causa alinhando recursos, realização de uma comunicação efetiva através do A3, apresentando claramente a necessidade e benefícios de se resolver o problema e ainda adquirir conhecimento sobre como resolver problemas utilizando uma metodologia científica (LIKER; MEIER, 2003; SHOOK; WOMACK, 2010).

Ainda segundo Liker e Meier (2003, p. 308), algumas de suas possíveis aplicações são:

- Corrigir a fraqueza nos níveis de habilidade e desenvolvimento de um plano de treinamento

- Compra de novos equipamentos

- Atividades de redução de custos

- Atividades de melhoria da equipe (Círculos de Qualidade, eventos kaizen)

- Melhorar a produtividade e o fluxo do processo

- Planejamento anual e desenvolvimento de estratégias

Além do mais, a ferramenta também é flexível e pode ser adaptada por necessidade de aplicação desde que a lógica do A3 seja mantida (KOTOWSKA; BURDUK; JAGODZINSKI, 2017).

2.1 ETAPAS DA METODOLOGIA

Sobek e Smalley (2011 p. 19–27) descrevem as etapas de implementação da metodologia A3 como:

1ª etapa – Entender o cenário atual: Nesta fase se deve dedicar o máximo de tempo possível entendendo o problema, ou seja indo até o chão de fábrica e analisando de perto a ocorrência do problema. Sendo de grande importância discutir com as pessoas envolvidas na ocorrência do problema, para entender o porquê da ocorrência, o que deveria estar acontecendo que ainda não acontece ou o oposto.

2ª etapa – Identificar causa raiz: Etapa destinada à investigação e análise da causa raiz utilizando ferramentas como 5 porquês e Diagrama de Ishikawa, o brainstorming pode ser ainda mais eficaz quando feito em grupo.

3ª etapa – Definir contramedidas e visualização do estado futuro: Através do brainstorming se deve avaliar a causa raiz encontrada e esboçar as suas contramedidas para evitar a recorrência do problema. A seguir, o time deve projetar como o sistema, processo ou procedimento irá operar após a implementação das contramedidas. E sempre é importante compartilhar o progresso do projeto com os envolvidos no problema em questão.

4ª etapa – Criar plano de implementação – Nesta etapa devemos definir colaborativamente ações serão realizadas para tornar o cenário desejado realidade, utilizando uma adaptação da metodologia 5W2H para definição de quem irá fazer o quê, onde, quando, porquê, e como irão realizar cada ação do plano. Importante que as pessoas listadas devem estar de acordo e cientes das tasks e datas designadas.

5ª etapa – Acompanhamento – Etapa onde se define como e quando o follow-up será realizada para verificar se as tasks estão sendo realizadas conforme planejado.

6ª etapa – Discussão com as partes afetadas – Reunião com as partes envolvidas no problema em questão, apresentando o progresso do projeto para alinhamento e concordância das medidas que serão adotadas.

7ª etapa – Aprovação – Nesta etapa visa a explanação do A3 Report com o superior ou mentor do projeto, esse é um ponto importante para revisão de ideias e para obter aprovação da realização das contramedidas. Importante lembrar que qualquer modificação após a aprovação do projeto, será necessário solicitar uma nova autorização de mudança de escopo.

8ª etapa – Execução de implementação e planos de follow-up: Após aprovação é hora de colocar o plano em ação, realizando a implementação das contramedidas planejadas e em paralelo o follow-up é realizado para garantir que o problema foi solucionado.

2.2 RELATÓRIO A3

Para Shook e Womack (2010) o relatório A3 vai além de uma manifestação visual de solução de problemas, alguns dos pontos chaves dessa ferramenta é que ela auxilia indivíduos a melhor analisar a realidade, apresentar evidências, propor solução de contramedidas para tornar o estado desejado realidade e acompanhamento e ajustes das modificações realizadas visando atingir objetivo final. A sequência do relatório deve ser preenchido de cima para baixo e da esquerda para a direita, como pode-se ver a seguir (SOBEK; JIMMERSON, 2006).

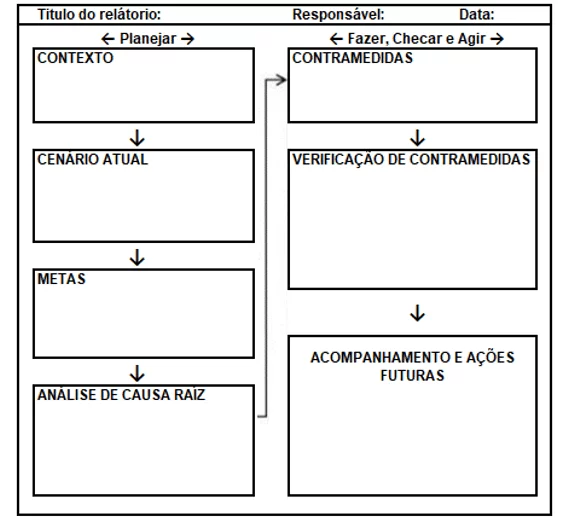

Figura 1 – Modelo de Relatório A3.

Sobek e Smalley (2011, p. 29 – 46) e Kotowska et. al (2017, p. 313) citam que o relatório deve ser elaborado em um papel formato a3 e descrevem detalhadamente como se deve preencher cada campo do A3:

- Título e Responsável: O título deve ser definido com a melhor representação do problema e o responsável pelo relatório deve ser intitulado e colocado logo no topo do relatório e também é ideal colocar a data para conseguir gerenciar as datas das notificações.

- Contexto: Descreve o problema ou necessidade identificado e documenta qualquer informação essencial para o entendimento do problema.

- Cenário Atual: Apresenta uma análise para entender o problema de maneira mais detalhada e deve-se utilizar KPI´s, gráficos, tabelas e qualquer outra técnica que facilite a visualização e entendimento do cenário atual do problema.

- Metas: Pontua as metas a serem atingidas, de maneira que se consiga mensurar o sucesso de implementação ao chegar no final do projeto.

- Análise de Causas: Mostra a análise da causa através de ferramentas como cinco porquê e/ou diagrama de ishikawa visando fazer uma análise mais profunda do problema.

- Contramedidas: Agrupa as ações necessária para alcançar as metas estabelecidas, baseando-se na análise de causa raiz e define o que será feito e responsáveis por cada atividade.

- Verificação da contramedidas: Apresenta o plano de ação implementado e eficiência da atividades realizadas e identifica se o andamento das ações está de acordo com o que foi projetado.

- Acompanhamento e Ações futuras: Descreve se ainda há algo para prevenir a recorrência do problema e aponta oportunidades de ações futuras para aprimoramento do trabalho já realizado e que podem ser realizadas modificados, padronização das modificações realizadas e como o resultado será divulgado e para quem.

2.3 FERRAMENTAS E INDICADOR DA QUALIDADE

As ferramentas de qualidade “conceitualmente, são mecanismos simples para selecionar, implementar ou avaliar alterações no processo produtivo por meio de análises objetivas de partes bem definidas deste processo” (CARVALHO; PALADINI, 2012, p. 353). Enquanto os indicadores de qualidade são estruturados para mensurar a qualidade ou performance de serviços ou processos de produção por exemplo (CARVALHO; PALADINI, 2012).

Neste subitem será apresentado e detalhado as ferramentas e indicador de qualidade utilizado na implementação da metodologia A3, sendo elas: os 5 porquês, Diagrama de Ishikawa, 5W2H, Brainstorm, PDCA, Standardized Work e o indicador OEE.

2.3.1 OS 5 PORQUÊS

A metodologia dos 5 porquês, consiste em uma metodologia para auxiliar na investigação de problemas, analisando e investigando a sua causa raiz, basicamente fazendo a pergunta “porquê?” repetidas vezes, até que se encontre de fato a sua real causa raiz. (The Lean Enterprise Institute, 2008). Segundo Sobek e Smalley (2011), quando a ferramenta é utilizada e se consegue atingir apenas o segundo ou terceiro porque, provavelmente a metodologia não foi utilizada de maneira correta, pois se é esperado que tenha feito a pergunta porquê por volta de cinco vezes.

Andersen e Fagerhaud (2006) descrevem os seguintes passos, que devem ser seguido para aplicar a metodologia:

- Defina o problema ou falha que precisa ser analisado a fundo tornando-se o problema central.

- Utilize o brainstorming ou outros métodos que auxilie a encontrar a primeira causa do problema central.

- Agora pergunte, “o porquê essa causa do problema”, se referindo sempre para cada causa encontrada.

- Utilize um papel ou quadro para escrever todas as ideias em ordem do primeiro porque até o último.

- Continue a perguntar para cada resposta o porquê novamente, até que consiga chegar no ponto central do problema.

- Em modo geral, a ferramenta frequentemente precisa realizar cinco rodadas para que se chegue até sua causa raiz.

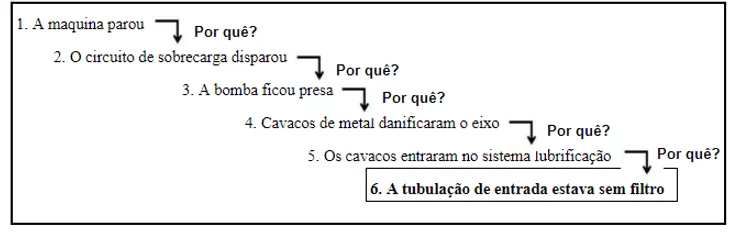

Sobek e Smalley (2011), exemplificam a aplicação da metodologia em uma parada de máquina, da qual analisam a fundo as suas possíveis causas, evidenciando a necessidade de perguntar o porquê quantas vezes se fizer necessário, até que se encontre a sua real causa raiz e a contramedida mais apropriada para evitar a recorrência do problema.

Figura 2 – Exemplo de aplicação do método 5 Porquês

2.3.2 DIAGRAMA DE ISHIKAWA

O diagrama de Ishikawa ganhou notoriedade nos anos 40, sendo o Kaoru Ishikawa o criador e propagador dessa ferramenta que auxilia na investigação de problemas de maneira estruturada no formato de uma espinha de peixe, onde é possível investigar e elencar as possíveis causas dos problemas (SAMANTA, 2019). Agrupando os problemas por categorias tais como método, matéria-prima, mão-de-obra, máquinas, medição e meio ambiente, porém caso necessário a equipe pode adequar as categorias às suas necessidades (SILVEIRA; GOMES, 2014).

A ferramenta nada mais é do que uma junção de brainstorming com uma análise sistemática do problema, o que se transforma em uma poderosa técnica de resolução de problemas (ANDERSEN; FAGERHAUG, 2006).

2.3.3 5W2H

A ferramenta 5W2H funciona como um guia sistêmico para solução de causa raiz através de um plano de ação, organizado em colunas (RODRIGUES, 2014).

Segundo Carpinetti (2010) A composição de sua tabela consiste nas seguintes perguntas: Who (quem) responsável pela implementação, What (o quê) define a descrição do que será implementado, Why (porquê) determinando o porquê da implementação, When (quando) definindo o prazo de implementação, Where (onde) onde a localização que a ação será realizada, How (como) define de que maneira será implementada e How much (quanto custa) estima quanto irá custar a realização da ação.

2.3.4 BRAINSTORM

Novos problemas surgem diariamente e diversas são as ideias para solucioná-los, entretanto atacar os problemas de imediato pode não ser a maneira mais efetiva, por isso a ferramenta brainstorm é indicada para troca de ideias e opiniões de diferentes perspectiva para avaliar a melhor solução para o problema (ANDERSEN; FAGERHAUG, 2006). Empresas tentaram utilizar da metodologia, porém experimentaram apenas como um “conceito de equipe” (LIKER; MEIER,2003). A ideia da aplicação da metodologia é porque por vezes não conseguimos enxergar o que está realmente acontecendo, ou até mesmo em alguns casos não conseguimos avaliar o equipamento enquanto ele opera ou na parte interna dele por exemplo, nesse caso podemos utilizar o brainstorming de maneira ampla para chegar a uma solução. (MATTHEWS, 2011).

Durante a sessão de brainstorming, algumas ideias que não são práticas ou inviáveis possam ser apresentadas, mas a ferramenta tem como regra principal que “Não há má ideia” e as ideias serão avaliadas somente após a sessão estiver encerrada, onde então as ideias serão pré-selecionadas (LIKER; MEIER, 2003).

Liker e Meier (2003) descrevem o processo e pontos a serem considerados durante uma sessão de brainstorming: 1) Considerar todas as possibilidades, 2) Reduzir a lista de possibilidade, eliminando as soluções impraticáveis ou que tenham a mesma finalidade, 3) Avaliar com base na simplicidade, custo, área de controle e a capacidade de implementação rápida, 4) Chegar em consenso geral sobre a solução propostas. E então se finaliza a sessão de brainstorming.

2.3.5 PDCA

O ciclo PDCA (Plan, Do, Check and Act) foi uma metodologia criada no Japão nos anos 50, também conhecida como Deming cycle (referência ao seu propagador W. Edwards Deming), a ferramenta visa sugerir mudanças de processos, realizar mudanças, acompanhar e indicar resultados e a tomada de ação (The Lean Enterprise Institute, 2008). Andersen e Fagerhaug (2016) referem-se ao ciclo PDCA como uma metodologia sistêmica, dividida em quatro fases consecutivas, primeiro o problema é analisado junto com suas contramedidas, na próxima fase as medidas são implantadas, e então os efeitos das mudanças são reavaliados e o processo é modificado para atingir os resultados esperados.

O PDCA é uma ferramenta considerada de alto nível gerenciamento de melhoria contínua, sendo um dos pilares da gestão de qualidade total, além de ser uma das principais referências para a criação da metodologia A3 (SOBEK; SMALLEY, 2011).

De acordo com Matthews (2011), os seguintes passos devem ser seguidos na aplicação da metodologia:

- Plan (Planejar)- Para começar você deve gastar o tempo necessário no planejamento dos próximos passos, passo à passo, como uma receita de bolo.

- Do (Fazer)- Nesta etapa você irá começar a implantar as ações planejadas no passo anterior.

- Check (Verificar) – Acompanhar as implantações realizadas é parte crucial do processo, pois nesta etapa se validada o processo idealizado no passo Plan.

- Action (Agir) – Tornar o novo processo padrão, com todas modificações planejadas e validadas.

Liker e Meier (2003) afirmam que para conseguir obter sucesso na solução de problemas não se deve pular etapas, primeiro se deve entender o problema utilizando ferramentas de análise de causa raiz e assim então consequentemente colocar o plano em ação utilizando a ferramenta PDCA. Sendo o Plan (planejamento) a etapa mais crucial da aplicação da metodologia, devendo-se despender de mais tempo nessa etapa, para que se empregue a metodologia de maneira efetiva e crie uma bom plano de execução (MATTHEWS, 2011).

2.3.6 STANDARDIZED WORK

O Standard Work ou trabalho padronizado é uma dos pontos iniciais para alcançar a melhoria contínua (LIKER; MEIER, 2003).

O The Lean Enterprise Institute (2008), pontua que a ferramenta estabelece o detalhe do procedimento para execução dos operadores, baseadas em três elementos:

- Takt time, indicador que define quantas peças devem ser produzidas por determinado período de tempo para que se atenda a demanda do cliente.

- A sequência de trabalho precisa, definindo os passos que o colaborador deve executar dentro do takt time.

- Recursos padrão, incluindo as unidades do material na máquina requeridas para que o processo ocorra sem problemas e interrupções.

São vários os benefícios da aplicação do método, como por exemplo, documentação do processo, redução de variabilidades e facilidade para treinamento de operadores (The Lean Enterprise Institute, 2008).

2.3.7 OEE (OVERALL EQUIPMENT EFFICIENCY)

Overall Equipment Effectiveness ou Eficiência Global do Equipamento é um KPI (Key Performance Indicator) que visa auxiliar no monitoramento de eficiência dos processos de manufatura, sendo um indicador idealizado por Seiichi Nakajima no anos 90. (ANVARI; EDWARDS; STARR, 2010). O indicador é baseado na coleta de dados estatísticos do chão de fábrica, após a sua compilação é possível identificar pontos de melhoria e a avaliar a capabilidade do equipamento (RELKAR; NANDURKAR, 2012).

OEE se tornou uma poderosa aliada dos líderes de produção, pois utiliza uma métrica que monitora a Disponibilidade, Qualidade e Produtividade dos equipamentos, gerando informação por categoria de perdas e oportunidades de melhoria do chão de fábrica (ANVARI; EDWARDS; Starr, 2010). Normalmente o indicador foca nas seis principais perdas – Falha, Ajustes, Pequenas Paradas, Redução de velocidade de operação, scrap e retrabalho, mas em geral as empresas adaptam os indicadores conforme demanda necessário para sua realidade (The Lean Enterprise Institute, 2008).

De acordo com The Lean Enterprise Institute (2008), os indicadores são avaliados e calculados da seguinte forma:

- Disponibilidade – Monitora as perdas de paradas de máquinas por falhas ou ajustes das horas planejadas.

- Produtividade – Mensura o indicador de peça x hora

- Qualidade – Apresenta as perdas por scrap e retrabalho em percentual.

Sua fórmula de cálculo sendo Disponibilidade x Performance x Qualidade = OEE

Uma média geral do OEE considerada satisfatória é de 85%, sendo 90% de disponibilidade, 99% de qualidade e 95% de produtividade, pois esse cálculo considera as paradas não planejadas como por exemplo setups e perda de velocidade, entretanto as organizações devem estabelecer para próprias qual nível critério é mais adequado para sua realidade (KENNEDY, 2018).

3. METODOLOGIA DE PESQUISA

Essa pesquisa se classifica como qualitativa e exploratória, pelo ponto de vista objetivo. Segundo Prodanov e Freitas (2013) esse tipo de pesquisa tem como principais características:

- Levantamento bibliográfico;

- Entrevistas com pessoas que tiveram experiências práticas com o problema pesquisado;

- Análise de exemplos que estimulem a compreensão.

A pesquisa exploratória procura investigar um objeto de estudo específico, delimitando a área, tempo e lugar do estudo, para que obtenha informações detalhadas para fixação de objetivo (VENTURA, 2007; PRODANOV; FREITAS, 2013).

Considerando objetivo geral, o pesquisa iniciou com uma revisão bibliográfica sobre a Metodologia A3, e então considerando que o objetivo desse estudo era descrever a aplicação na metodologia no chão de fábrica para suporte na melhoria de performance, foi realizado um estudo em campo.

O método adotado para estudo de campo é o estudo de caso, onde conforme porque este estudo ocorre em seu ambiente real e busca estudar detalhadamente um objeto (SEVERINO, 2013).

O campo de estudo é uma indústria do setor metal-mecânica estabelecida no interior do estado de São Paulo, empregando a metodologia A3 como instrumento de solução de problema, aumento de produtividade e eliminação do problema.

3.1 PROCEDIMENTOS OPERACIONAIS

A implementação da metodologia A3 foi realizada mediante 9 passos, visando levantamento de informações para preenchimento do relatório A3.

Como pré passo foi definido o responsável pelo problema, sendo denominado “dono do problema”, sendo ele o gerenciador do relatório e aplicação da metodologia.

Na primeira etapa foi realizada uma avaliação e definido qual seria o problema a se aplicar a metodologia A3, e então utilizou-se do OEE como indicador e análise do cenário atual e após o problema foi analisado no chão de fábrica e uma investigação do problema foi realizada com base em discussão com os operadores da máquina e o responsável pela área. Embora a literatura não mencione, foi feito adaptada a ferramenta 5W2H para melhor visualizar o problema em questão.

A segunda etapa consistiu na realização de brainstorming com o time envolvido no problema para identificação de possíveis causa raiz utilizando as ferramentas de Diagrama de Ishikawa e os 5 porquês.

Na terceira etapa foi realizado novo brainstorming em grupo para definição das contramedidas a serem tomadas e o cenário a ser alcançado.

Para quarta etapa o plano de implementação das contramedidas foram planejados, definindo o quê, quem e quando deverão ser implementados.

Na quinta etapa foi definido e discutido como seria o processo de acompanhamento das atividades de implementação de contramedidas.

Na sexta etapa foi realizada uma reunião de alinhamento com todos os envolvidos no problema em questão, para discussão e validação da tratativa de problema.

A sétima etapa consistiu em validação e aprovação das medidas junto ao gerente geral.

Na oitava etapa o plano de contramedidas foi colocado em prática sendo realizado o follow-up em paralelo.

A nona etapa consistiu em reunião de encerramento do projeto e a definição das oportunidades futuras de melhoria.

4. DESCRIÇÃO DA IMPLEMENTAÇÃO DA METODOLOGIA A3 NO CHÃO DE FÁBRICA

A empresa estudada neste trabalho é uma indústria do setor metal-mecânico, situada no interior do estado de São Paulo. A organização é especializada em manufatura de materiais de alumínio, tendo como principais processos fundição, estampagem e usinagem.

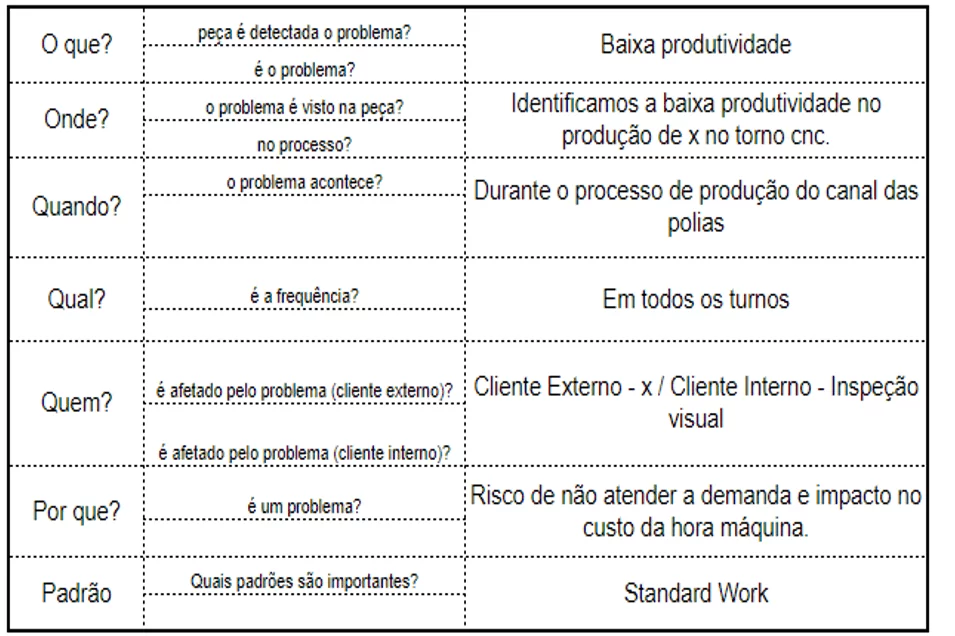

Nos últimos tempos a empresa tem passado por uma reestruturação de todo o seu sistema de qualidade, em uma busca de manter-se competitiva no mercado e aumento de qualidade e eficiência, foi implementado diversas ações e indicadores. Um dos indicadores implementados foi o indicador de eficiência global de equipamento (OEE), o que trouxe uma nova possibilidade de acompanhamento de indicadores e nova estratégia para identificação de problemas no chão de fábrica. E então após a sua implementação, identificou-se que o OEE de um determinado torno cnc estava apresentando ineficiência de produtividade, o que gerava risco de não atender a demanda dos clientes internos e externos, impacto negativo no indicador geral da área de usinagem e no custo do produto.

Diante do cenário exposto, o setor de melhoria contínua empregou a metodologia A3 para estruturar o problema visando a resolução e tratativa do problema e aumento de produtividade que naquele momento era de 48% e o seu OEE de 43%.

Como um auxílio à implementação da metodologia tem o relatório A3 para esboçar a propor a solução do problema, então no item 4.1 será descrito a implementação da metodologia A3 e no item 4.2 o resultado do relatório A3 detalhado por tópico.

4.1 APLICAÇÃO DA METODOLOGIA

Como pré passo, foi definido o Analista de Melhoria Contínua como responsável pelo problema, definição essa essencial para a aplicação da metodologia, pois uma vez que o projeto tem dono, ele será o responsável por gerenciar todo o projeto.

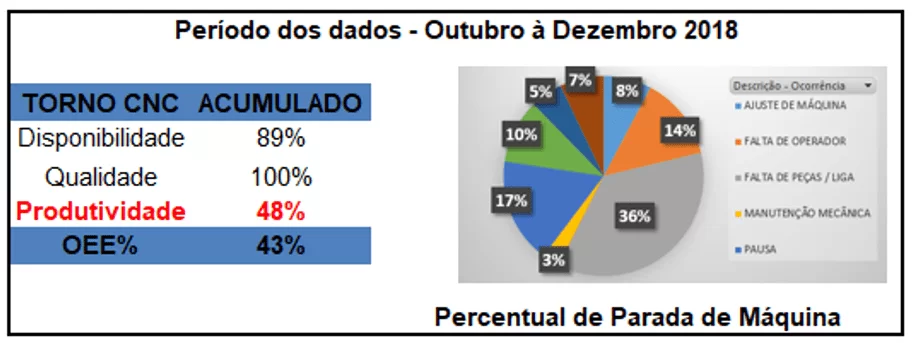

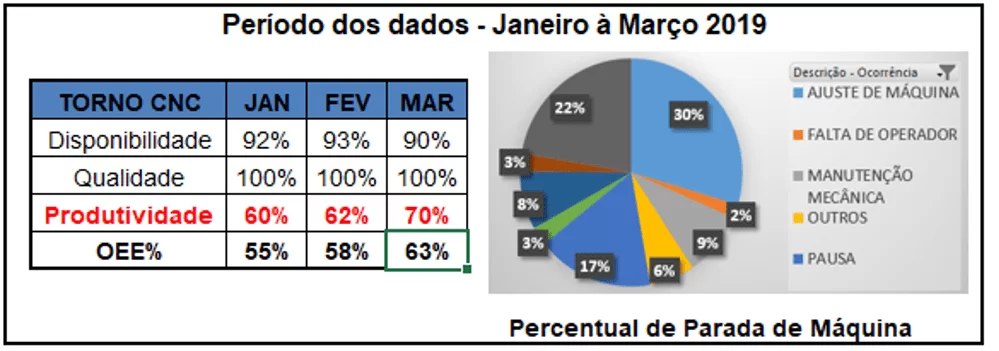

Dando início a primeira etapa foi definido que o problema a ser analisado seria a baixa produtividade de um torno cnc específico, pois através de uma análise do OEE, verificou-se que o indicador de produtividade era o mais baixo (48%) sendo impactado em 36% pela falta de peças, conforme podemos verificar abaixo a média acumulada dos meses de outubro à dezembro de 2018.

Figura 3 – Detalhamento do cenário atual com OEE e percentual de parada de máquina.

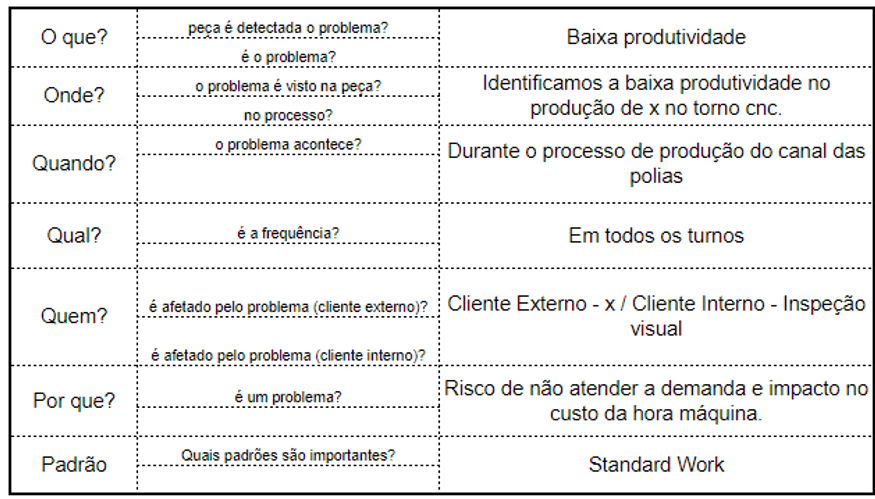

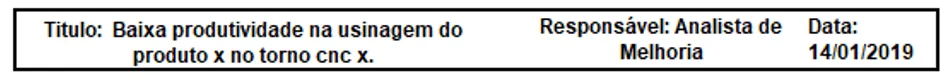

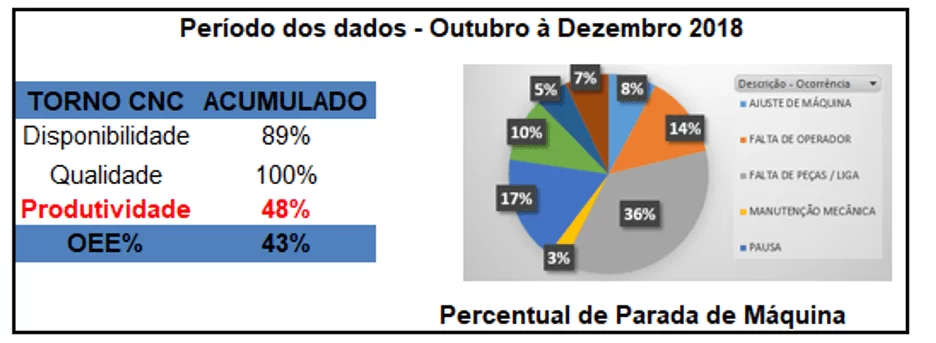

E então foi realizada uma análise no chão de fábrica para investigação das possíveis causas e discussão com os operadores e supervisor da área. Após a discussão e análise dos dados, o problema foi sumarizado com auxílio de uma adaptação da ferramenta 5W2H, como podemos ver a seguir:

Figura 4 – Contextualização do problema.

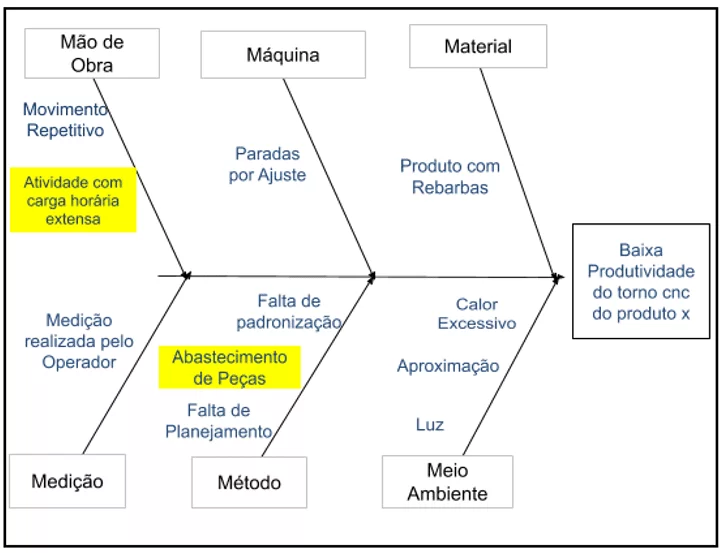

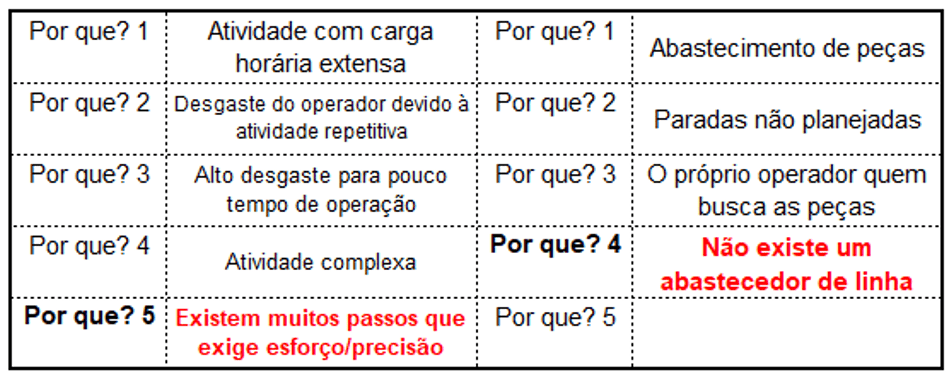

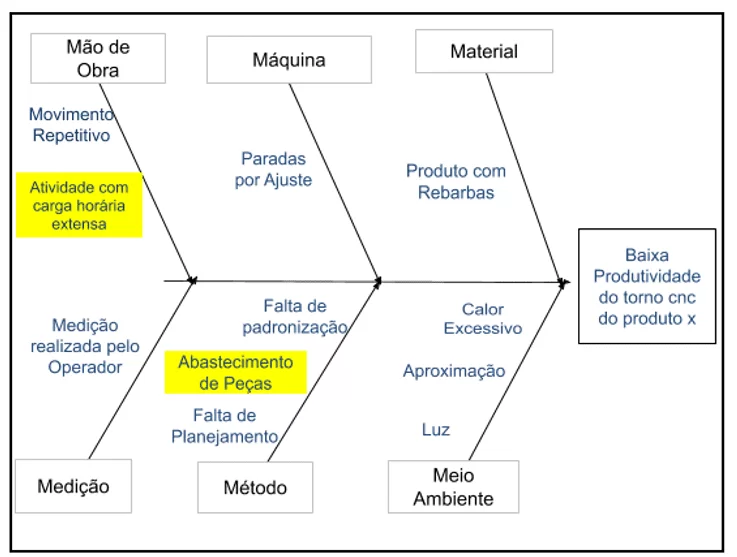

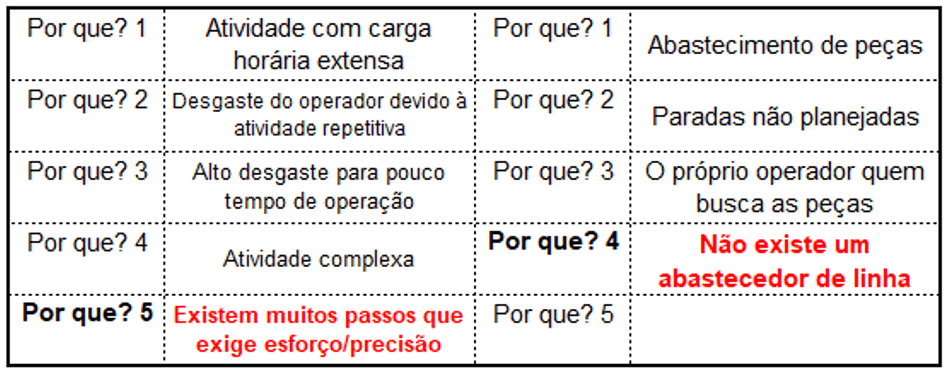

Na segunda etapa, consistiu em análise de causa raiz com todos os envolvidos, sendo utilizado a ferramenta diagrama de ishikawa figura 5, e então foi identificado através de brainstorming que as principais causas são 1 – atividade com carga horária extensa e 2 – abastecimento de peças. E então seguimos para identificação da real causa raiz utilizando a ferramenta 5 porquês figura 6.

Figura 5 – Aplicação do diagrama de Ishikawa

Figura 6 – Aplicação da ferramenta os 5 porquês

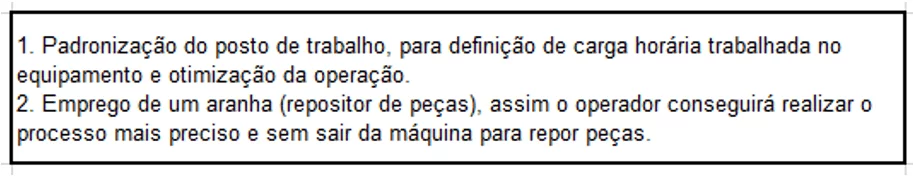

A terceira etapa consistiu em duas ações: primeiro foi realizado novo brainstorming para definir quais contramedidas seriam realizadas, tendo levantado ideias das mais diversas, porém as mais adequadas mediante consenso geral foram:

- Padronização do posto de trabalho, para definição de carga horária trabalhada no equipamento e otimização da operação.

- Emprego de um aranha (repositor de peças), assim o operador conseguirá realizar o processo mais preciso e sem sair da máquina para repor peças.

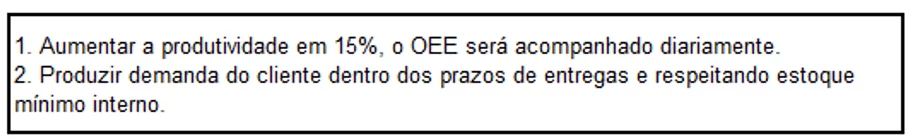

Após a segunda ação foi esboçada o cenário desejado a ser atingido, como descrito a seguir:

- Aumentar a produtividade em 17%, e o OEE será acompanhado diariamente, pelo analista.

- Produzir demanda do cliente dentro dos prazos de entregas e respeitando estoque mínimo interno, sendo monitorado pelo time de qualidade.

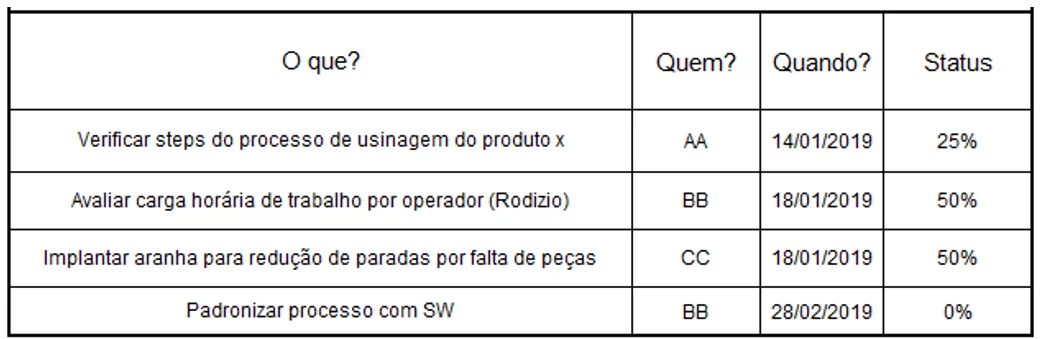

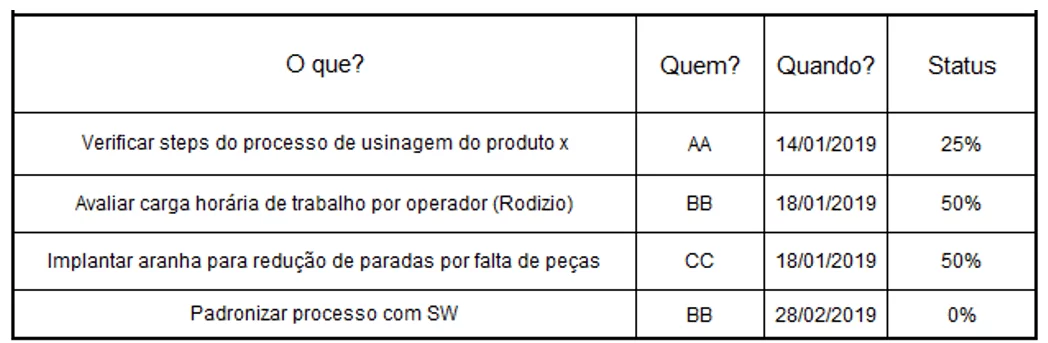

A quarta etapa consistiu no desdobramento das contramedidas em atividades para alcançar a meta almejada. E então foi criado e definido o plano de implementação das atividades, definindo o quê, quem, quando e o status do projeto de implementação como na imagem a seguir:

Figura 7 – Detalhe do plano de contramedidas

Na quinta etapa foi definido pelo Analista, após discussão com os envolvidos que a realização do follow-up do projeto seria realizado em uma reunião semanal até a conclusão da implementação das contramedidas.

Na sexta etapa foi realizada reunião de alinhamento com todos os envolvidos e foi discutido as tratativas do problema, e foi colocado em evidência que o objetivo da realização da ação é a eliminação de a sua reincidência e aumento de produtividade, recebendo o comprometimento e acordo de todos.

A sétima etapa foi consistiu em uma reunião onde o Analista apresentou ao gerente da organização o relatório A3 para alinhamento e validação da proposta de solução esboçada, tendo como foco como a tratativa será abordada e os impactos que serão gerados. E então o relatório A3 foi aprovado pelo gerente para seguir com o projeto e colocá-lo em prática.

Na oitava etapa o plano de contramedidas foi colocado em prática dentro de 7 semanas, atingindo o objetivo do projeto com sucesso, tendo como resultado o aumento de 22% de produtividade e 20% no OEE gerando um impacto significativo no custo do produto, além da eliminação do problema por parada de máquina não planejada por falta de peça, e os clientes internos e externos passaram a serem atendidos sem atrasos.

E o follow-up para assegurar a eficiência das ações foi realizado em paralelo nas reuniões semanais, e após a finalização do projeto o indicador continuou a ser monitorado diariamente.

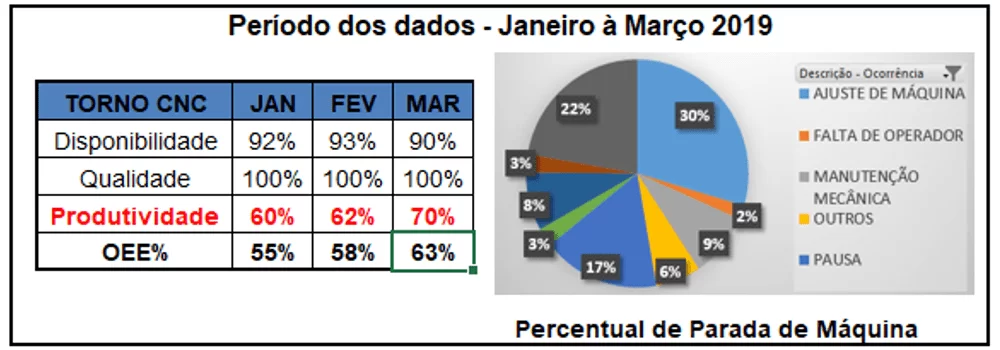

Figura 8 – Acompanhamento após aplicação das contramedidas

Na nona etapa foi definido as oportunidades de melhoria futura, como pode-se ver abaixo e a reunião de encerramento do projeto foi realizada no dia 29 de Fevereiro de 2019, concluindo o projeto com sucesso.

Figura 9 – Descrição das oportunidades de melhorias futuras

4.2 RELATÓRIO A3

Para facilitar a visualização e documentação de todas etapas da metodologia A3, teve-se como resultado uma adaptação do relatório A3 para realidade da organização, como explicado por tópicos a seguir:

4.2.1 TÍTULO E CONTEXTO

O título ou tema escolhido para o relatório A3 foi “Baixa produtividade na usinagem do produto x no torno cnc x”, e o responsável foi intitulado e o mesmo assinou o documento com data de início do projeto, logo no cabeçalho do relatório.

Figura 10 – Cabeçalho do relatório A3

Figura 11 – Contextualização do problema

4.2.2 CENÁRIO ATUAL

Figura 12 – Detalhamento do cenário atual com OEE e percentual de parada de máquina

4.2.3 OBJETIVOS E METAS

Figura 13 – Definição das metas à serem alcançadas

4.2.4 ANÁLISE DE CAUSA RAIZ

Figura 14 – Aplicação do diagrama de Ishikawa

Figura 15 – Aplicação da ferramenta os 5 porquês

4.2.5 PROPOSTA DE CONTRAMEDIDAS

Figura 16 – Detalhe da proposta de contramedidas

4.2.6 PLANO DE AÇÃO

Figura 17 – Detalhe do plano de contramedidas

4.2.7 ACOMPANHAMENTO

Figura 18 – Acompanhamento após aplicação das contramedidas

4.2.8 OPORTUNIDADES DE MELHORIA FUTURAS

Figura 19 – Oportunidades de melhorias futuras

5. CONSIDERAÇÕES FINAIS

No decorrer deste estudo verificou-se como implementar a metodologia A3 no chão de fábrica para suportar a melhoria de performance do setor de usinagem de uma indústria de materiais de alumínio. Sendo detalhado a aplicação da metodologia e o preenchimento do relatório A3, comprovando a eficácia da ferramenta desde a definição do problema à implementação das contramedidas, gerando um impacto significativo na performance e melhoria contínua do setor.

A metodologia mostrando-se ser flexível e houve possível adequá-la para realidade da organização. Durante a aplicação da metodologia destacou-se a importância do entendimento do problema no chão de fábrica, principalmente para entender de perto e conversar com os envolvidos no problema, e também ficou claro que a ferramenta se torna ainda mais poderosa quando se construída em grupo, pois o problema pode ser visto de diferentes perspectivas, o que pode gerar soluções inovadoras não enxergadas antes.

Como sugestão para trabalhos futuros, a metodologia pode ser aplicada nos mais diferentes segmentos e outras ferramentas de qualidade podem ser adicionada no processo de solução de problema.

REFERÊNCIA BIBLIOGRÁFICAS

ANDERSEN, B., FAGERHAUG, T. Root Cause Analysis: Simplified Tools and Techniques. ASQ Quality Press, 2006.

ANVARI, F.; EDWARDS, R.; STARR, A. Evaluation of overall equipment effectiveness based on market: Journal of Quality in Maintenance Engineering, 2010, pp. 256-270, vol. 16, no. 3.

CARPINETTI, L.C.R. Gestão da Qualidade: conceitos e técnicas. São Paulo: Atlas, 2010.

CARVALHO, M. M. de; PALADINI, E. P. Gestão da Qualidade: Teoria e Casos. 2 ed. Rio de Janeiro: Elsevier: ABEPRO, 2012.

CHAKRAVORTY, S. S. Process Improvement: Using Toyota’s A3 Reports. Quality Management Journal, 2009, pp. 7-26.

LIKER, J. K.; MEIER, D. The Toyota way fieldbook: A Practical Guide for Implementing Toyota’s 4ps. New York: Mcgraw-Hill, 2003.

KENNEDY, R. K. Understanding, Measuring, and Improving Overall Equipment Effectiveness: How to use OEE to drive Significant Process Improvement. New York: Taylor and Francis Group, 2018.

KOTOWSKA, J.; BURDUK, A.; JAGODZINSKI, M. Problem management in production processes with the use of A3 Report. Conference: International Conference on Economics and Management Innovations (ICEMI), 2017, p. 313-315.

MATTHEWS, D. D. The A3 workbook: unlock your problem-solving mind. New York: Taylor and Francis Group, 2011.

PRODANOV, C. C.; FREITAS, E. C. Metodologia do trabalho científico: métodos e técnicas da pesquisa e do trabalho acadêmico. 2. ed. Novo Hamburgo: Feevale, 2013.

RELKAR, A. S.; NANDURKAR, K.N. Optimizing & Analysing Overall Equipment Effectiveness (OEE) Through Design of Experiments (DOE). Procedia Engineering, Volume 38, 2012, pp 2973-2980.

RODRIGUES, M. V. Ações para a qualidade: gestão estratégia e integrada para a melhoria dos processos na busca da qualidade e competitividade. 5 ed., Rio de Janeiro, 2014.

SAMANTA, M. Lean Problem Solving and QC Tools for Industrial Engineers. New York: Taylor and Francis Group 2019.

SEVERINO, A. J. Metodologia do trabalho científico. 1 ed. São Paulo: Editora Cortez, 2013.

SILVEIRA, C. C.; GOMES, M. C. Ação corretiva: análise de causa raiz dos defeitos e proposta de um plano de ação. Tecnologias em Projeção, Brasília, v. 5, n.1, p.13-28, jun. 2014.

SOBEK, D. K, II; JIMMERSON, C. A3 Reports: Tool for Process Improvement: Proceedings of the 2004 Industrial Engineering Research Conference, 2004.

SOBEK, D. K, II; JIMMERSON, C. Relatório A3: ferramenta para melhorias de processos. Tradução de Diogo Kosaka, Lean Institute Brasil, 2006. Disponível em: https://www.lean.org.br/comunidade/artigos/pdf/artigo_90.pdf.

Acesso em: 01 out. 2020.

SOBEK D. K. II; SMALLEY A. Understanding A3 thinking: a critical component of Toyota’s PDCA management system. New York: Taylor and Francis Group, 2011.

SHOOK, J. Toyota’s Secret: The A3 Report, MIT Sloan Management Review. Vol. 50 Nº4. 2009. Disponível em: https://sloanreview.mit.edu/article/toyotas-secret-the-a3-report/. Acesso em 15 out. 2020.

SHOOK, J.; WOMACK, J. P. Managing to learn: Using the A3 management process to solve problems, gain agreement, mentor, and lead. Version 1.1. ed. Cambridge: Lean Enterprise Institute, 2010.

The Lean Enterprise Institute. Lean Lexicon a graphical glossary for Lean Thinkers. 4th Edition, Cambridge: The Lean Enterprise Institute, Inc, 2008.

VENTURA, M. M. O estudo de caso como modalidade de pesquisa. Revista SOCERJ, v. 20, n. 5, p. 383-386. Setembro/Outubro, 2007.

[1] Graduando em Engenharia de Produção.

Enviado: Novembro, 2020.

Aprovado: Dezembro, 2020.