ARTIGO ORIGINAL

CABRAL, Wesley [1], GERALDI, Luciana Maura Aquaroni [2]

CABRAL, Wesley. GERALDI, Luciana Maura Aquaroni. Lean Manufacturing aplicado à indústria de produção: um estudo na empresa WEG equipamentos elétricos S.A. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 07, Ed. 07, Vol. 01, pp. 65-83. Julho de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/lean-manufacturing

RESUMO

Perante um mercado cada vez mais competitivo, destaca-se a importância do aumento da capacidade produtiva da organização, visando a qualidade do produto e/ou serviço ofertado ao cliente. Tendo isso em vista, a metodologia Lean Manufacturing mostra-se compatível com essa necessidade, uma vez que auxilia na eliminação de perdas e desperdícios, no aperfeiçoamento da produção e na padronização de processos e etapas da indústria, gerando melhoria contínua. Considerando isso, o desenvolvimento do presente artigo pautou-se na seguinte questão norteadora: como o processo de produção pode ser melhorado com a implantação da metodologia do Lean Manufacturing? Com isso, teve-se como objetivo apresentar um estudo teórico sobre a metodologia de Produção Enxuta ou Lean Manufacturing e aplicar a mesmo na empresa WEG equipamentos elétricos S.A., a fim de melhorar a sua capacidade produtiva e demonstrar a aplicação desta metodologia. Dessa forma, por meio da pesquisa bibliográfica e do estudo de caso realizado na empresa mencionada, constatou-se que com a implantação do programa 5S, o tempo de preparo para a iniciação das atividades foi otimizado e os colaboradores ficaram mais engajados e tiveram facilidade em conduzir seus respectivos postos de trabalho, uma vez que o ambiente de trabalho se tornou mais organizado.

Palavras-chave: Produção Enxuta, Padronização, Produtividade, Melhoria Contínua, Lean Manufacturing.

1. INTRODUÇÃO

Por conta da demanda produtiva, atualmente, para uma empresa obter maior produtividade, a redução do tempo nos processos é fundamental. Todavia, isso só é possível se os métodos de trabalho estiverem bem ajustados.

Dessa forma, Womack e Jones (2004) destacam que o Lean Manufacturing é uma metodologia que permite a redução de desperdícios que impactam os custos de produção, abrangendo aspectos como o tempo de espera, os defeitos de fabricação, o tempo gasto com movimentação e transporte e o excesso de estoque e/ou de produção.

Tendo isso em vista, para fundamentar o corpo do estudo criou-se a seguinte questão norteadora: como o processo de produção pode ser melhorado com a implantação da metodologia do Lean Manufacturing? Com isso, teve-se como objetivo apresentar um estudo teórico sobre a metodologia de Produção Enxuta ou Lean Manufacturing e aplicar a mesmo na empresa WEG equipamentos elétricos S.A., a fim de melhorar a sua capacidade produtiva e demonstrar a aplicação desta metodologia.

Eliminar os desperdícios nos processos de produção, apesar de ser uma tarefa árdua, deve estar sempre no enfoque das grandes corporações, a fim de que o produto final seja mais competitivo comercialmente em relação aos concorrentes de mercado. O foco principal deve ser sempre entregar aos clientes o que eles desejam no momento correto, gerando benefícios provenientes da utilização dos conceitos da ‘manufatura enxuta’.

Nesse contexto, a metodologia Lean Manufacturing trás conceitos e métodos que auxiliam na identificação e mitigação/eliminação de desperdícios em meios produtivos, e que tem sido utilizado em grande escala nos mais diversos segmentos da indústria nacional e internacional, o que evidencia a importância de se conhecer os conceitos e a aplicação dos métodos em questão.

Liker e Hoseus (2009) descrevem que um dos aspectos mais relevantes na manufatura enxuta refere-se à quantidade de atividades que são integradas e sincronizadas em um curto espaço de tempo.

Sendo assim, este estudo justifica-se porque busca proporcionar à empresa estudada maior produtividade com a redução do tempo utilizado nas atividades desenvolvidas nos postos de trabalho. Dessa forma, visa-se potencializar a competitividade, uma vez que é uma empresa referência no segmento industrial e, por isso, está sempre em busca de maior eficiência em suas operações e processos.

Para tanto, realizou-se uma pesquisa bibliográfica a fim de apresentar a metodologia Lean Manufacturing, seguido de um estudo de caso na empresa WEG equipamentos elétricos S.A., objeto de estudo desta pesquisa, e da aplicação desta metodologia na organização mencionada.

2. LEAN MANUFACTURING

Em um contexto histórico, após a segunda guerra mundial, o Japão viu a necessidade de reerguer sua economia. Assim sendo, percebeu a necessidade de melhorar a produtividade e minimizar os custos da produção. No entanto, se fazia necessário encontrar uma solução para um estoque de materiais mais reduzido e de forma eficiente (AGUIAR e PEINADO, 2007).

Posto tal necessidade, surgiu, então, o Lean Manufacturing também conhecido como Sistema Toyota de Produção, onde os propagadores deste método foram o fundador da Toyota, o mestre de invenções Toyoda Sakichi e seu filho Toyoda Kiichiro (CORREA, 2007).

Ainda de acordo com Correa (2007), o principal objetivo era reduzir desperdícios e conseguir uma maior qualidade nos produtos em um curto prazo de entrega para os clientes. Assim sendo, o foco era de se produzir cada vez mais com menos.

Posto isso, pode-se dizer que a ideia de fabricação enxuta não é nova e vem sendo identificada por vários nomes diferentes, como: fluxo de fabricação, Sistema Toyota de Produção, just-in-time e tecnologia de fluxo de demanda. Porém, tornou-se conhecida como Manufatura Enxuta ou Lean Manufacturing.

De acordo com Womack e Jones (2004), o Lean Manufacturing procura reduzir desperdícios, que são atividades não necessárias, e promover um maior custo para o cliente. Nesse aspecto, tem-se como exemplo o Sistema Toyota de Produção que teve como objetivo eliminar desperdícios e tornar-se uma empresa mais maleável, respondendo às necessidades dos clientes e entregando um produto mais barato e em menor tempo.

Nesse contexto, segundo Coelho (2020), existem cinco princípios indispensáveis da Produção Enxuta, e para contextualizar o que são e para que servem faz-se necessário entender o conceito de Valor Agregado. Sendo assim, o valor agregado é dado a partir da necessidade que o cliente final tem do produto/serviço que a empresa oferece, onde as chances de aceitabilidade se tornam maiores se o que for ofertado cumprir os requisitos do consumidor, valorizando a perspectiva deste de todas as formas.

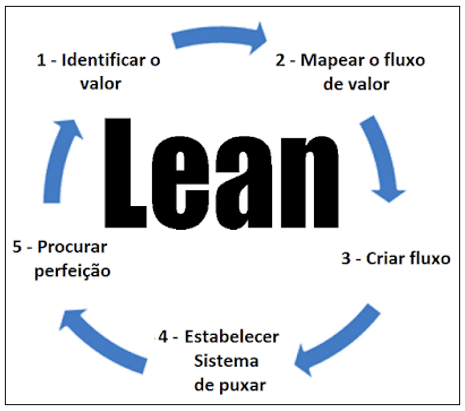

Posto isto, os princípios do Lean Manufacturing para a gestão dos processos são:

Figura 1 – 5 Princípios do Lean Manufacturing

- Este é o ponto inicial do processo e faz referência ao valor que só o cliente final pode dar ao produto e/ou serviço oferecido, ou seja, quanto pode e quer pagar. Para isto, a empresa tem a tarefa de atender e se atentar a todos os pré-requisitos que o consumidor impõe para o produto. Dentro disto, deve-se incluir: matéria-prima, processo de fabricação, transporte, embalagens, entrega etc.;

- É a identificação de três parâmetros relacionados ao processo de produção (captação de ideias, planejamento, obtenção de dados, entrega): o que adiciona valor; o que não adiciona valor, mas é necessário; e o que não adiciona nenhum valor ao produto/serviço. Isto vai afunilar, consequentemente, o que é necessário, o que pode ser revisto e o que pode ser descartado do processo para que haja o mínimo de trabalho e gastos ao ser entregue;

- Depois de bem definidas as etapas acima, este princípio frisa em desenvolver um fluxo de produção harmonioso e fluido, eliminando todos os obstáculos envolvidos. Sendo assim, nesta etapa é equalizada a forma de processamento de cada etapa para que não haja espera entre os processos, pois eles geralmente são totalmente interligados entre si, onde a finalização de um processo influencia no começo de outro;

- Também chamado de Pull Flow, este é o princípio de que a empresa só trabalha sob demanda. Assim, se produz somente em cima da procura real do produto, utilizando somente o que é necessário, de modo a gerar menor dependência de investidores, estoques menores, Lead Times mais curtos, melhor fluxo de produção, atualização da cadeia de valor e melhor obtenção de informações dos processos;

- Após a implementação dos quatro princípios anteriores, a intensificação dos processos e da produtividade irão aumentar a quantidade de clientes; assim, crescendo o fluxo contínuo da empresa, portanto, aparecerão novos desperdícios. Nesse contexto, este princípio incentiva a empresa a nunca parar o processo, sempre buscando por melhorias para se aproximar da perfeição.

Posto isso, diante desses 5 princípios do Lean Manufacturing para a gestão dos processos, destaca-se que existem algumas ferramentas que são imprescindíveis para que a metodologia Lean Manufacturing seja implantada, auxiliando na obtenção dos resultados planejados.

2.1 PRINCIPAIS FERRAMENTAS

A partir de vários estudos em ambientes empresariais diferentes foram criados instrumentos que dão sustentação aos sistemas de produção das indústrias dos mais diversos segmentos, conforme os apresentados abaixo:

2.1.1 KANBAN

O Kanban é umas das principais ferramentas da metodologia Lean Manufacturing, pois é de fácil compreensão e, além disso, tem uma aplicação bastante prática e de baixo investimento.

O sistema Kanban de abastecimento abrange aspectos determinantes de como controlar os estoques de materiais e, quando comparado com o sistema antigo de abastecimento (tradicional), ele representa uma verdadeira evolução (AGUIAR e PEINADO, 2007).

A ferramenta em questão é comumente adotada por grandes corporações e linhas de montagem dos mais variados produtos, pois seu uso torna o fluxo de controle de materiais contínuo e elimina desperdícios, visto que os materiais somente estarão disponíveis se de fato houver o uso em grande escala, gerando a rotatividade do estoque.

Em outra definição, Kanban é um sistema de controle de estoques, onde os materiais são disponibilizados de acordo com sua utilização na linha de produção, possibilitando nível de estoque adequado e evitando desperdício de recursos (RAMOS, 2019).

Diante disso, segundo Moura (1989), a técnica possui cinco regras:

- Uma etapa retira da anterior somente o que é necessário para continuar o processo, acompanhada pelo seu cartão;

- Uma etapa jamais deverá ultrapassar a quantidade requisitada, tendo sempre que se basear no número de cartões;

- Quando há algum defeito, deve-se pausar a etapa e corrigir o defeito de forma rápida para não parar a produção;

- Com o acúmulo ou falta de cartões em alguma etapa, é necessário visualizar a existência de um erro em potencial;

- Para alcançar o Lead Time, o número de cartões tem que ser minimizado, diminuindo o estoque e melhorando o fluxo de produção.

Mesmo com todos os benefícios na produção, o Kankan precisa de revisões periódicas, pois não gera informações futuras, somente atuais sobre a produção. Portanto, precisa de constantes aperfeiçoamentos e atualizações.

2.1.2 KAIZEN

A ferramenta Kaizen é muito utilizada nos dias atuais em pequenas, médias e grandes empresas, nos setores industriais e de serviços. Segundo o Kaizen Institute Brasil (2020), várias empresas utilizam o Kaizen como o Mcdonalds, a BMW, a Bosch, a Whirlpool, a Continental, a Philips, a Siemens etc.

O setor metalúrgico apresenta importante participação na economia brasileira com uma vasta cadeia produtiva, como usinagem e produção de manufaturados metálicos, que são base para a indústria automobilística, construção civil e bens de capital (MINISTÉRIO DA ECONOMIA, 2016).

Dentre as várias ferramentas que ajudam a impulsionar a produtividade, o Kaizen é uma delas. A palavra Kaizen é de origem japonesa cujo significado é mudar para melhor. O Kaizen originou-se na indústria e foi conhecido no ocidente quando Massaki Imai escreveu o livro “Kaizen: a chave para o sucesso competitivo do Japão” em 1986, sendo conhecido mundialmente como a base da estratégia competitiva de longo prazo na organização (KAIZEN INSTITUTE BRASIL, 2020).

Na prática, especialmente no setor metalúrgico, a aplicação do Kaizen se resume em um evento que conta com a presença de colaboradores de todas as áreas da indústria, cujos membros analisam as melhores formas para se aplicar as ferramentas da gestão de qualidade. Dessa forma, entre as ferramentas utilizadas no Kaizen, destacam-se: o Kanban, o lead time, o layout, o 5S, o diagrama de Pareto, o fluxograma de processo, a folha de verificação, etc. Nesse aspecto, na prática, as atividades do Kaizen seguem o Ciclo PDCA (Planejar, executar, verificar, agir) (ADHARMESH et al., 2020).

O Kaizen, quando utilizado nas indústrias, gera efeitos na área produtiva, na competitividade, na redução de custo e nos funcionários, seja em nível de desempenho, treinamento, ergonomia ou segurança.

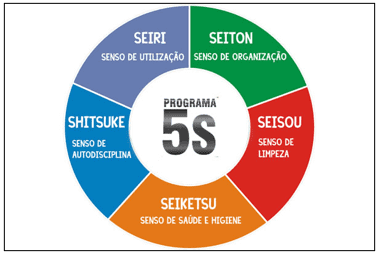

2.1.3 METODOLOGIA 5 ’S

Outra ferramenta muito difundida no universo Lean Manufacturing é a metodologia ‘5S’. Diferente do Kanban, por exemplo, esta ferramenta exige grande mudança comportamental dos colaboradores envolvidos. No entanto, dentro de um processo contínuo, quando ela passa a fazer parte das rotinas diárias, em pouco tempo esta ferramenta causa grandes transformações no ambiente de trabalho, eliminando desperdícios que muitas das vezes eram despercebidos.

O ‘5S’ diz respeito a cinco palavras em japonês, as quais, no Brasil, foram traduzidas da seguinte forma:

Figura 2 – Metodologia 5 ’s

a) Seiri – Senso de Utilização: representa o primeiro passo a ser dado na metodologia Esta ferramenta tem como objetivo selecionar e eliminar tudo o que é desnecessário no local de trabalho. Assim sendo, para que o objetivo desta ferramenta seja alcançado é preciso que se saiba definir o que é útil ou não no local de trabalho (SANTOS et al., 2006);

b) Seiton – Senso de Organização: com essa ferramenta visa-se definir os locais e os critérios apropriados para que sejam realizados os estoques, local de armazenamento e disposição de materiais, equipamentos e utensílios. Posto isso, outro fator importante neste senso se refere à organização pessoal, onde é preciso o planejamento, priorizando o trabalho por ordem de importância e necessidade (SANTOS et al., 2006).

c) Seiso – Senso de Limpeza: de acordo com Seleme e Stadler (2012), através desse senso é possível ter uma abordagem tradicional de visualização do ambiente, permitindo o monitoramento de tudo o que está sujo e a observação de possíveis problemas como vazamentos ou, ainda, a quantidade de sobra de um material além do normal.

d) Seiketsu – Senso de Padronização: esse senso objetiva a manutenção das condições de trabalho físicas e mentais adequadas à boa saúde (VIEIRA FILHO, 2010). Nesse aspecto, Seleme e Stadler (2012) concluem, portanto, que é preciso manter a organização e a limpeza e, dentro dessa realidade, tomar os recursos disponíveis e com eles executar o melhor, ou seja, unir os recursos e as ações com o objetivo de obter o melhor resultado.

e) Shitsuke – Senso de Autodisciplina: Vieira Filho (2010) afirma que o quinto e último senso refere-se à manutenção de todos os outros quatro sensos implantados. Dessa forma, esse senso traz a autodisciplina e, diante desse aspecto, prega a melhoria contínua. Posto isso, na visão de Seleme e Stadler (2012), este senso vai além das ações realizadas e faz com que os colaboradores transfiram para si a postura do cotidiano de trabalho adquirida através dos quatro S anteriores.

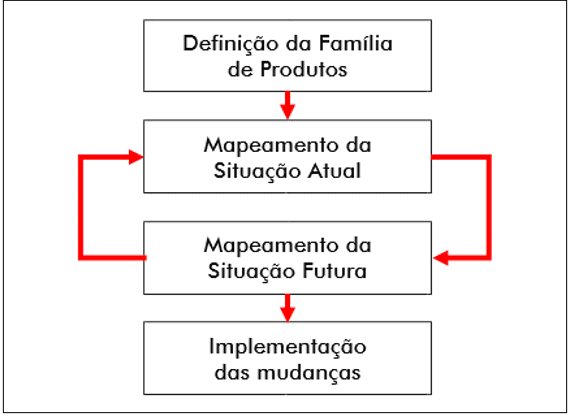

2.1.4 VSM – MAPEAMENTO DE FLUXO DE VALOR

O VSM (Value Stream Mapping) pode ser traduzido para o português como Mapeamento de Fluxo de Valor (MFV). Diante disso, esta outra metodologia do Lean Manufacturing visa desenhar uma visão geral da cadeia de valor do produto por meio de um diagrama de atividades da empresa, onde contém todas as informações sobre o fluxo de materiais e dados que, por sua vez, são utilizados na produção e/ou prestação de um serviço. Assim, ao ter em mãos a fotografia da situação atual, é possível identificar desvios e corrigi-los, aumentando a produtividade e eliminando desperdícios.

Nesse contexto, de acordo com Rother e Shook (2003), o VSM ajuda a estabelecer a real necessidade e o foco adequado das diversas ferramentas do Lean Manufacturing, como por exemplo, células para criar verdadeiro fluxo contínuo, sistemas puxados e nivelados, setup rápido, trabalho padronizado, entre outros, e a enxergar melhor a integração entre elas.

Na visão de Womack e Jones (2004), o VSM é uma ferramenta que possibilita, além da eliminação de desperdício e otimização do fluxo do processo de manufatura, uma série de outros benefícios, de modo a garantir a alta administração das corporações, o conhecimento e o controle do seu processo produtivo.

Figura 3 – Diagrama de VSM

- Primeiramente, é definida, selecionada e caracterizada a família de produtos a ser analisada.

- O primeiro VSM é feito a partir das informações atuais da empresa, incluindo chão de fábrica, departamentos e todas as etapas do processo produtivo.

- O segundo VSM é feito depois da análise da situação atual da empresa para identificar o que agrega valor ao processo e o que é desperdício e perdas.

- Por fim, é feita a implementação das mudanças necessárias para atingir o cenário almejado.

A ferramenta tende a gerar um processo cíclico para que seja feita a melhoria contínua dos processos ali envolvidos, diminuindo, assim, o Lead Time e causando a eliminação dos desperdícios e perdas localizadas.

3. APLICAÇÃO

Para a implantação da metodologia Lean Manufacturing em uma empresa é primordial conhecer o que é efetivamente valor para os clientes, pois isso impacta diretamente na escolha dos métodos e ferramentas a serem utilizados, uma vez que serão eles que irão detectar as Mudas, Muras e Muris para definir as ações iniciais de melhorias na empresa.

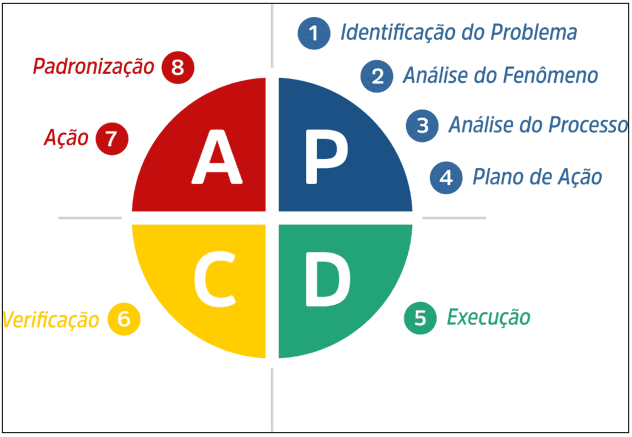

3.1 PDCA

Um dos métodos mais comuns e utilizados diz respeito ao Ciclo PDCA. Trata-se de uma extensão do Kaizen que permite o gerenciamento do pensamento, a estruturação de resolução de problemas, a geração de oportunidades e as melhorias no controle dos processos continuamente. Dessa forma, proporciona o aumento da competitividade e da eficiência por meio do gerenciamento da qualidade, da padronização dos resultados e da melhoria do produto/serviço final.

Diante disso, para Coutinho (2017), são utilizadas quatro etapas para a sua implantação, a saber:

Figura 4 – Ciclo PDCA

a) Planejar (Plan): envolve a identificação do problema/oportunidade, o levantamento de dados de informações, a definição do escopo do projeto e a definição de métricas. Com isso, é feito um plano de ação utilizando algumas das ferramentas da qualidade, como: Fluxogramas, Brainstormings, Diagramas, Histogramas etc.;

b) Executar (Do): tendo identificado todos os problemas e definido os processos anteriores, segue-se a etapa de execução do plano de ação e posterior registro dos resultados (positivos e negativos), o que demanda a viabilidade de alterações e, se necessário, treinamentos;

c) Avaliar (Check): abrange a análise de todos os resultados internos (financeiros, operacionais, produtivos) e externos (mercado, demanda, etc.), onde são visados aspectos como: comprometimento dos funcionários, métricas de desempenho, capacidade do processo e se todas as ações foram executadas;

d) Agir (Act): se algum erro é encontrado na etapa anterior, realiza-se a sua correção e aperfeiçoamento para que o mesmo não seja constante. Se estiver tudo certo, faz-se a padronização destes resultados. Nesse contexto, geralmente, é aplicada alguma outra ferramenta para auxiliar na melhoria contínua dos processos, conforme as características do problema.

3.2 BARREIRAS DE IMPLANTAÇÃO

As maiores barreiras para a implantação de técnicas, métodos e ferramentas nas empresas são estudadas pela Gestão de Mudança, que é uma área da administração que foca nas adaptações necessárias para que uma organização consiga fazer estas mudanças e se manter no mercado.

Diante disso, ressalta-se que para que haja a implantação de algo é necessária total desenvoltura da administração das empresas para conduzir todos os processos necessários. Sendo assim, a implementação deve começar da Linha de Frente, passar pela Média Gerência e atingir a Alta Gerência, possibilitando envolvimento, conhecimento e resultado.

Nesse contexto, é válido pontuar que, em concordância com Werkema (2006), para a implantação da metodologia Lean Manufacturing deve haver uma mudança considerável na cultura da empresa que está admitindo o mesmo.

4. ESTUDO DE CASO EM UMA EMPRESA DO SEGMENTO ELÉTRICO: WEG EQUIPAMENTOS ELÉTRICOS S.A

Em 16 de setembro de 1961, na cidade de Jaraguá do Sul no estado brasileiro de Santa Catarina, Werner Ricardo Voigt, Eggon João da Silva e Geraldo Werninghaus decidiram unir as suas experiências e habilidades profissionais e criar a empresa Eletromotores Jaraguá. Após algum tempo do início da sua atividade, esta passou a denominar-se WEG, em alusão às iniciais dos três fundadores, Werner, Eggon e Geraldo.

Sendo assim, inicialmente a WEG produzia apenas motores elétricos, porém, a partir da década de 80 ela aumentou a sua atividade com a produção de componentes eletroeletrônicos, produtos para automação industrial, transformadores de força e distribuição, tintas líquidas e em pó e vernizes eletro isolantes. Com isto, a WEG tornou-se não só produtora de motores elétricos, mas também fornecedora de sistemas elétricos industriais completos.

Dessa forma, atualmente, a WEG possui unidades industriais espalhadas por todo o mundo como na Argentina, Brasil, Colômbia, México, Portugal, Espanha, África do Sul, China, Índia, EUA, Áustria e Alemanha, além de escritórios comerciais e centros de distribuição nos EUA, Venezuela, Colômbia, Chile, Alemanha, Reino Unido, Bélgica, França, Espanha, Itália, Suécia, Austrália, Japão, Singapura, Índia, Rússia e Emirados Árabes Unidos.

Diante disso, a unidade objeto deste estudo está situada na cidade de Sertãozinho, no estado de São Paulo, responsável pela fabricação de turbinas a vapor, redutores e serviços nestes equipamentos.

5. RESULTADOS E DISCUSSÃO

Ao iniciar o estudo com a ferramenta 5S no setor de produção, foi identificado que diferentes áreas de trabalho e armazenamento da empresa estavam desorganizadas e fora de padrão.

Figura 5 – Armário de Ferramentas antes da aplicação da Ferramenta 5S

Nesse cenário, aplicou-se, então, o primeiro senso da ferramenta, o senso de utilização (Seiri), identificando os objetos e os insumos desnecessários para o departamento. Assim, manteve-se apenas o que era necessário para a produção de determinado produto e na quantidade apropriada, sem excessos.

Depois de identificar os itens que não tinham importância para a rotina, partiu-se para a segunda etapa, que diz respeito ao senso da organização, o Seiton, onde foi possível visualizar melhor os itens necessários para o departamento, reduzindo o tempo de preparação, aumentando a eficiência do trabalho e, consequentemente, reduzindo o tempo de execução.

Figura 8 – Armário de Ferramentas depois da aplicação da Ferramenta 5S

Diante disso, o Senso de Limpeza (Seiso) também foi aplicado paralelamente aos dois primeiros sensos, mantendo o ambiente de trabalho limpo e organizado. Nesse aspecto, para manter a efetividade, um cronograma foi elaborado, nomeando os responsáveis pela limpeza da área de trabalho semanalmente.

Posto isso, o senso de padronização (Seiketsu), por sua vez, foi aplicado prezando a manutenção das práticas de higiene, organização e ordem, de modo que, ao finalizar a aplicação dos três primeiros sensos, foi efetivada a padronização dos armários e carrinhos de ferramentas fazendo uma lista com itens e quantidades que devia conter em cada sistema de armazenamento, padronizando todos da mesma maneira. Dessa forma, todos os armários de uso pessoal foram identificados com o nome do colaborador.

Logo, por fim, o senso de autodisciplina (Shitsuke) foi introduzido estabelecendo rotinas e responsáveis pelas fiscalizações periódicas, envolvendo todos os colaboradores do setor. Dessa maneira, foi possível alcançar o engajamento necessário para manter e aperfeiçoar o trabalho executado nos quatro primeiros sensos.

Nesse contexto, como já demonstrado no passado pela Toyota, aplicando a metodologia da Produção Enxuta em conciliação com a metodologia PDCA e algumas das ferramentas apresentadas, torna-se possível o atingimento de alguns objetivos:

- Definição de um mapa dos processos de trabalho de todas as áreas da empresa, identificando os desperdícios;

- Estabelecimento de novos fluxos contínuos e flexibilidade na execução das atividades, operações e funcionamento;

- Maximização da qualidade e da produtividade, gerando uma saída maior dos produtos/serviços, aumentando o valor agregado e a competitividade da empresa;

- Criação de um sistema de produção do tipo Pull System com maior facilidade;

- Diminuição de estoques de matéria-prima, insumos e produtos;

- Otimização do trabalho, trabalhando conforme a demanda;

- Estabelecimento de um processo de melhoria contínua, possibilitando o maior controle dos processos e produtos.

No caso da empresa do segmento elétrico WEG Equipamentos Elétricos S.A., a escolha do método baseou-se nos benefícios acima e nas vantagens advindas da implantação do método, uma vez que vão até a raiz dos problemas. Desta forma, os resultados provaram ser fruto da implantação da metodologia Lean Manufacturing, pois só houve crescimento quando foram satisfeitas as demandas do cliente final, consequentemente, valorizando o seu produto e atendendo as demandas necessárias para as mudanças.

6. CONSIDERAÇÕES FINAIS

Por meio da metodologia Lean Manufacturing, a indústria japonesa vem se mostrando estar em um patamar completamente diferente na questão da produção industrial, conseguindo aumentar a eficácia/eficiência dos seus processos sem comprometer a qualidade do produto, na verdade, aumentando-a.

Nesse contexto, destaca-se que qualquer negócio pode aplicar a metodologia Lean Manufacturing que, por ter diversas ferramentas, possibilita o crescimento dos negócios menores e, ainda, das empresas multinacionais. O Lean Manufacturing se tornou o novo método e um dos maiores recursos utilizados para atender as demandas exigidas pelos consumidores na indústria.

Em virtude disso, esta pesquisa buscou investigar: como o processo de produção pode ser melhorado com a implantação da metodologia do Lean Manufacturing? Tendo como objetivo apresentar um estudo teórico sobre a metodologia de Produção Enxuta ou Lean Manufacturing e aplicar a mesmo na empresa WEG equipamentos elétricos S.A., a fim de melhorar a sua capacidade produtiva e demonstrar a aplicação desta metodologia.

Dessa forma, por meio dessa pesquisa, foi possível constatar que produtos de qualidade, personalizados, produzidos com o menor custo e tempo, tendo em vista o lucro, são os pilares da metodologia Lean Manufacturing e os objetivos que toda empresa almeja alcançar para ter sua excelência no mercado.

A junção da técnica acima e das ferramentas corretas tendem a retornar uma melhoria contínua extremamente valiosa. Diante disso, pode-se concluir que a Produção Enxuta é uma grande adição às empresas, tanto em aspectos financeiros como organizacionais. Portanto, merece uma atenção especial para o que a sua implantação pode gerar.

Nesse contexto, cabe ressaltar que todas as melhorias oriundas da implantação do Lean Manufacturing foram observadas na empresa WEG, onde, em um ambiente desorganizado, notou-se claramente um grande desperdício de tempo na procura de ferramentas e dispositivos para fabricação de qualquer produto. Contudo, com a implantação do programa 5S, o tempo de preparo para a iniciação das atividades foi otimizado e percebeu-se uma facilidade dos colaboradores em conduzir seus respectivos postos de trabalho. Além disso, percebeu-se, também, que toda equipe se engajou no projeto, uma vez que o ambiente de trabalho se tornou mais organizado. Assim sendo, foi possível afirmar que o projeto teve êxito na sua implantação e nos resultados obtidos.

REFERÊNCIAS

AGUIAR, G. F; PEINADO, J. Compreendendo o kanban: um ensino interativo ilustrado. v. 4. Revista da Vinci, 2007.

AVN CONSULTING. 5 S ferramenta eficaz para melhorar o desempenho e qualidade. AVN consulting, 2018. Disponível em: https://avnconsulting.com.br/cursos-treinamentos/5-s-ferramenta-eficaz-para-melhorar-o-desempenho-e-qualidade/. Acesso em: 16 jun. 2022.

COELHO, Pedro. Lean Manufacturing (Manufatura Enxuta) e a redução de desperdícios na Indústria. Engquimicasantossp, 2020. Disponível em: https://www.engquimicasantossp.com.br/2020/02/lean-manufacturing-manufatura-enxuta.html. Acesso em: 12 jan. 2022.

CORREA, C. Por dentro da maior montadora do mundo. Exame. São Paulo: Editora Abril, 892 ed. Ano 41, p. 22-30, 2007. Disponível em: https://elizabetenunes80.files.wordpress.com/2009/11/toyota-exame.pdf. Acesso em: 16 jun. 2022.

COUTINHO, Thiago. O que é o ciclo PDCA? Entenda como funciona cada etapa! Voitto, 2017. Disponível em: https://www.voitto.com.br/blog/artigo/o-que-e-o-ciclo-pdca. Acesso em: 18 dez. 2021.

DHARMESH, B. et al. Development and implementation of lean and kaizen practices in small scale manufacturing industry. Trabalho de Conclusão de Curso (Graduação em Engenharia Mecânica) – Gujarat Technological University, Ahmedabad, 2020. 82 p.

HOMINISS. Mapeamento do Fluxo de Valor. Hominiss solutions, 2016. Disponível em: https://hominiss.com.br/solucao-consultor ia/mapeamento-do-fluxo-de-valor/. Acesso em: 16 jun. 2022.

KAIZEN INSTITUTE BRASIL. Clientes Kaizen Institute. Disponível em: https://br.kaizen.com. Acesso em: 12 jan. 2022.

LIKER, J. K.; HOSEUS, M. A Cultura Toyota. Rio de Janeiro: Bookman, 2009.

MINISTÉRIO DA ECONOMIA. Metarlurgia e Siderurgia. Gov.br, 2016. Disponível em: https://www.gov.br/produtividade-e-comercio-exterior/pt-br/assuntos/mdic/comercio-exterior/metarlurgia-e-siderurgia. Acesso em: 21 fev. 2022.

MOURA, R. A. Kanban a simplicidade do controle da produção. São Paulo: Instituto IMAM, 1989.

RAMOS, M. e D. Sistema Kanban de Produção. Blog da qualidade, 2019. Disponível em: https://blogdaqualidade.com.br/o-sistema-kanban-de-producao/. Acesso em: 11 fev. 2022.

ROTHER, M.; SHOOK, J. Aprendendo a enxergar. Tradução de Lean Institute Brasil. São Paulo: Lean Institute Brasil, 2003.

SANTOS, N. C. R. dos et al. Implantação do 5S para qualidade nas empresas de pequeno porte na região central do Rio Grande do Sul. In: Resiliência na cadeia de suprimentos. XIII SIMPEP – Bauru, SP, Brasil, 2006. Disponível em: http://www.simpep.feb.unesp.br/anais/anais_13/artigos/889.pdf. Acesso em: 20 jan. 2022.

SELEME, R.; STADLER, H. Controle da qualidade: as ferramentas essenciais. Curitiba: Interfaces, 2012.

VIEIRA FILHO, G. Gestão da Qualidade Total: uma abordagem prática. Campinas, SP: Editora Alínea, 2010.

WERKEMA, M. C. C. Lean Seis Sigma – Introdução às Ferramentas do Lean Manufacturing. 1. ed. Belo Horizonte: Werkema, 2006.

WOMACK, J. P.; JONES, D. T. A Mentalidade Enxuta nas Empresas: elimine o Desperdício e Crie Riquezas. 6ª. ed. Rio de Janeiro: Elsevier, 2004.

[1] Graduação.

[2] Orientadora.

Enviado: Abril, 2022.

Aprovado: Julho, 2022.