ARTIGO ORIGINAL

INÁCIO, Ricardo Henrique [1], COSTA, Cleber Balbino [2], SANTOS, Edgard Morais [3]

INÁCIO, Ricardo Henrique. COSTA, Cleber Balbino. SANTOS, Edgard Morais. Comparação Entre Estratégias De Usinagens Por Níveis E Trocoidal. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 03, Ed. 11, Vol. 07, pp. 117-134 Novembro de 2018. ISSN:2448-0959

RESUMO

As trajetórias de fresamento adotadas em usinagem podem ser um fator determinante e podem influenciar positivamente para a redução de tempo, no desgaste de ferramentas de corte, no volume de remoção de material, entre outros fatores, tanto em superfícies, como em cavidades. Esse trabalho tem por objetivo comparar as estratégias de fresamento por níveis e estratégia trocoidal, comparando tempo, taxa de remoção de material e desgaste de ferramenta. Utilizando um corpo de prova desenvolvido num software de CAM, um centro de usinagem 5 eixos, uma fresa de metal duro. Baseado em referenciais teóricos realizou-se vários testes em uma cavidade desenvolvida num aço ABNT 1045 com objetivo de obterem-se resultados que comparassem as duas trajetórias. No primeiro teste realizado a estratégia trocoidal se mostrou eficiente no que diz respeito à estabilidade e preservação da ferramenta em relação ao fresamento por níveis. A ferramenta também não demonstrou visualmente sinais de desgaste, porém, na estratégia por nível houve um desgaste que pôde ser percebido sem auxílio de equipamento. Quando foi comparada com tempo de usinagem no primeiro teste e com os parâmetros submetidos a condições de igualdade, o fresamento trocoidal apresentou um tempo maior que na estratégia por níveis. Nos dois últimos testes realizados o aumento dos parâmetros de corte teve impacto positivo na estratégia trocoidal, já que essa estratégia trabalha com avanço constante e permite velocidades de corte e avanços maiores. O resultado verificado foi um menor tempo de ciclo e uma taxa de remoção de material maior que na estratégia por níveis.

Palavras-chave: Trocoidal, Trajetórias, CAM.

INTRODUÇÃO

O fresamento é um processo utilizado para geração de superfícies usinadas pela remoção progressiva de uma quantidade pré-determinada de material da peça de trabalho a uma taxa de movimento ou avanço relativamente baixa mediante uma fresa que gira a uma velocidade comparativamente alta. Segundo Groover (2010), “o fresamento é uma operação de corte interrompido, onde as arestas da fresa alternam o contato com a peça durante cada rotação, criando um ciclo de força, impacto e choque térmico, sendo necessário a ferramenta suportar tais condições.” A característica principal do processo de fresamento é que cada aresta de corte da fresa remove a sua parcela do material na forma de pequenos cavacos. O processo de fresamento utilizando estratégias convencionais vem sendo aos poucos sendo substituído por alternativas de trajetórias executadas pelas máquinas de comando numérico. Não só pela redução de tempo de usinagem, mas também pelo melhor acabamento. Esses dois resultados somados implicam numa redução de ciclo e consequentemente uma redução de custo, fator importante para sobrevivência de uma empresa no mercado competitivo. Uma alta remoção de cavacos e otimização de processo contribui também para redução de tempo de usinagem. Nesse contexto pode-se dizer que a fresagem realizada num centro de usinagem, seja ele composto de 3, 4 ou 5eixos, quando associada a uma estratégia correta representa uma importante aliada na redução de custo de produção. Uma grande quantidade de peças possuem superfícies paralelas ou normais a um único plano, isso justifica o uso de softwares de CAM em seu processo de fabricação. È importante ressaltar que a trajetória da ferramenta de corte tem uma grande influência no processo de fresamento. Existem várias trajetórias nas quais podem ser utilizadas no fresamento de cavidades, dentre as quais podemos destacar: trajetória ponto a ponto, perfilhamento ou contorno e trajetórias trocoidais. Em tese pode-se dizer que não existe uma trajetória ideal e única para todas as cavidades e que satisfaça todas as exigências do processo de fabricação. O que se pode fazer é adequar o tipo de estratégia conforme a necessidade.

2. MATERIAIS E MÉTODOS

2.1 AÇOS

Aços são ligas de ferro carbono com até 2% do peso. É considerado como material mais amplamente empregado na produção de bens de consumo e de tudo que está ligado à produção industrial da área mecânica como: fabricação de máquinas, automóveis, construção civil. As principais razões para preferência do aço estão no seu baixo custo de produção, fácil conformação e processamento, abundância de matéria prima, além da grande variedade de propriedades mecânicas que lhe compete. Existem no mundo milhares de tipos de aços de diferentes composições químicas e classificações definidas segundo sistemas de numeração e codificação. Os aços podem ser oferecidos no mercado com diferentes tratamentos térmicos, microestruturas, geometrias e acabamentos. Os aços carbonos ganham destaque nesse nicho de mercado respondendo por cerca de 90% da produção mundial. Eles geralmente são classificados como aços de alto carbono C> 0,5%, médio carbono C>0,2% a 0,49% e baixo carbono com teores entre 0,05 a 0,19% de carbono. Dentre os tipos de aços existentes no mercado, o aço ABNT 1045 merece destaque pela excelente usinabilidade e teor de carbono que lhe confere propriedades para tratamento térmico. Classificado como aço de construção mecânica, ao carbono e especial, sendo que esta última propriedade deve-se as exigências de ensaios de impacto no estado de têmpera e revenimento.

2.2 CAM

O sistema CAD /CAM esteve por anos, com seu uso limitado a grandes empresas como automobilística e aeroespacial. Isto ocorria principalmente devido ao custo elevado desses softwares. Outro fator que limitava a expansão dessas ferramentas era a mão de obra especializada, que era cara e escassa. “Os sistemas CAM dessa geração se limitavam à descrição de entidades geométricas em duas dimensões, à criação e manipulação de desenhos em terminais gráficos e monocráticos” (BÈZIER, 1993). Contudo nessa época esse sistema já propiciava vários benefícios como:

- Possibilidade de envio de desenhos por meios eletrônicos;

- Melhor arquivamento, modificação e atualização dos desenhos;

- Rapidez e precisão de dimensionamento.

“A partir da década de 80, outros sistemas computacionais tiveram ênfase e foram desenvolvidos para suprir as necessidades de engenharia, com objetivo de integrar o processo de manufatura por sistemas computacionais CIM” (ROZENFELD, 1996). Com o desenvolvimento de um sistema operacional robusto para PCs na década de 90, as empresas migraram do sistema UNIX para o Windows NT. “Esse fato, além de reduzir o custo do hardware, reduziu também a necessidade de usuários extremamente especializados” (KONG, 2003). Isso se tornou possível devido à interatividade amigável da interface padrão do Windows. Atualmente devido à concorrência, os custos relacionados ao sistema CAD/CAM estão bastante acessíveis, tornando sua utilização viável também para pequenas empresas. Os sistemas CAM atuais não estão restritos apenas a produção de desenhos em duas dimensões. Este recurso representa apenas uma pequena parcela dos benefícios oferecidos com essa tecnologia. Hoje um software CAD pode representar uma ferramenta poderosa para a indústria moderna como na produção de modelos tridimensionais com formas complexas, análise de forma geométrica para manufatura, análise de interferências entre peças e conjunto montado, definição de centro de massa de produto, comunicação com outros softwares. Podemos dizer que a evolução das máquinas de comando numérico se deve em parte pelo desenvolvimento dos softwares de CAD, que proporcionaram alta produtividade com menor custo em peças que possuem superfícies complexas e alavancaram também o desenvolvimento da indústria mecânica em geral.

2.3 TIPOS DE ESTRATÉGIAS DE FRESAMENTO

Atualmente o processo de fresamento é um dos mais flexíveis processos de usinagem, se adapta à geometria das peças independente da complexidade, principalmente com o uso das máquinas CNC. Segundo Diniz, Marcondes e coppini (2001) “os principais tipos de fresamento são tangencial e frontal, além do corte ser concordante ou discordante”. O fresamento tangencial realiza grande parte da usinagem na superfície cilíndrica da ferramenta (ap > ae) e o fresamento frontal age na superfície frontal da ferramenta (ae > ap). Toda fresa tem em sua composição dentes cortantes e suas características são: ângulo de saída, ângulo de inclinação, raio de ponta, raio de aresta principal, aresta principal de corte. Conforme o número de dentes em uma fresa, tem-se o ângulo formado entre eles. Outra característica importante da geometria da ferramenta é o ângulo de posição do dente da fresa, ele afeta a espessura do cavaco, força de corte e vida útil da ferramenta. Os ângulos de posição mais comuns são de 90º, 45º e 10º.

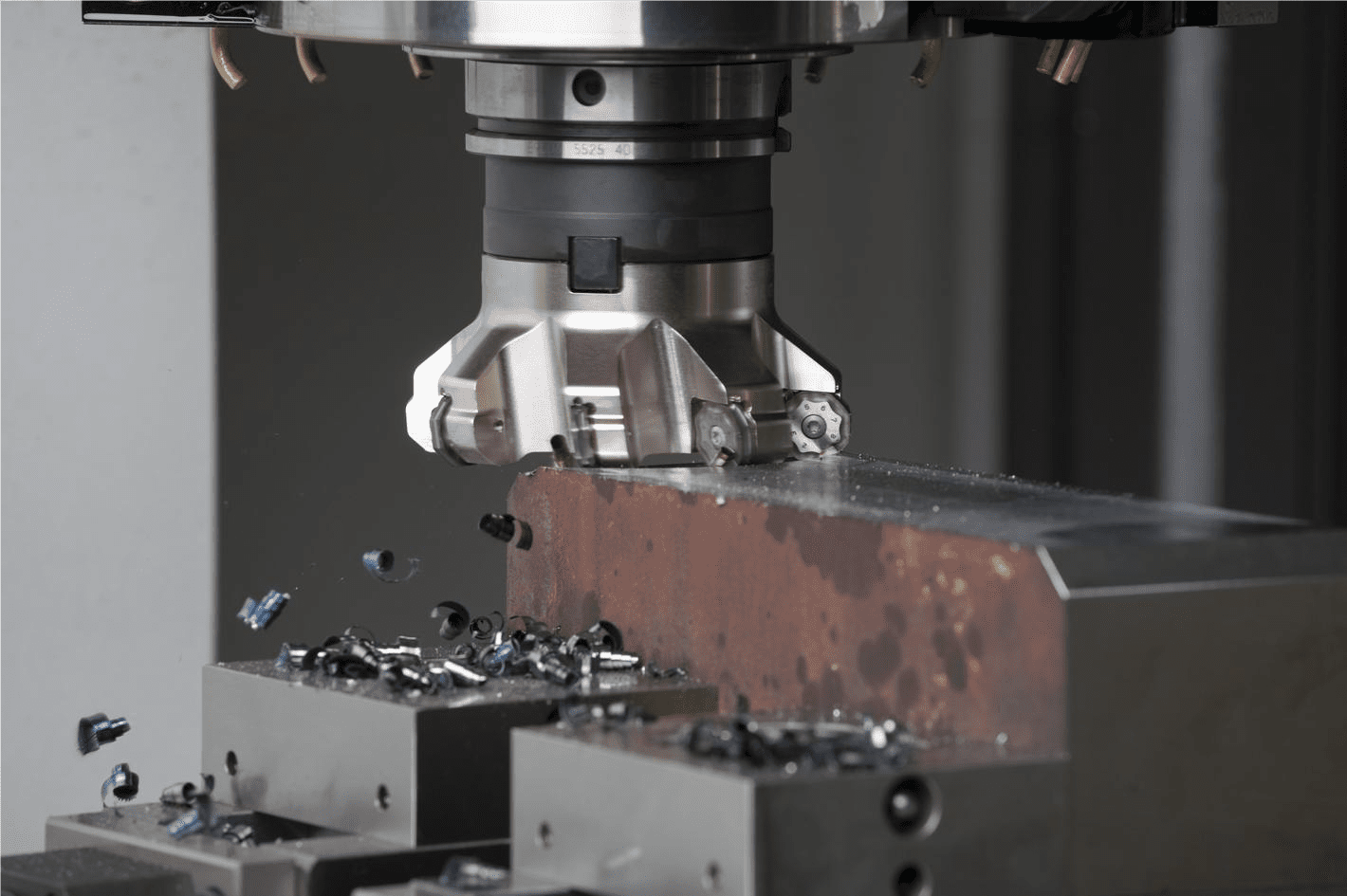

Figura 1: processo de usinagem por fresamento Fonte Seco2012

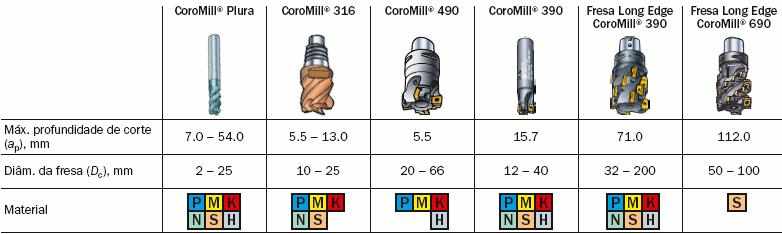

Os métodos de fresamento podem ser classificados em dois grupos: periférico ou tangencial, frontal ou plano. Segundo (Drozda,1983) “outros métodos de fresamento que existem podem ser considerados variações desses dois e dependem do tipo da peça e ferramenta utilizadas”. Nesse estudo a estratégia por níveis utilizada foi a OFF SET do modelo do software de CAM powermill, normalmente ela pode ser utilizada nas operações de desbaste. Esta estratégia utiliza passes verticais constantes, e o passe lateral é em forma de 3D OFFSET. A somatória de várias alturas em (Z) forma o percurso de desbaste 3D OFFSET. Dependendo da estratégia de corte, existem influências de forças no fresamento se for concordante ou discordante. O fresamento discordante ocorre quando o gume entra em contato com a peça numa área menor de cavaco. Já no concordante o gume toca a peça com o máximo valor da seção e tende ao final a um menor valor da mesma. Existem um grande número de estratégias que podem ser utilizadas para produzir uma cavidade, cada uma apresentando vantagens e desvantagens. As trajetórias trocoidais são um desses exemplos e também vão ser estudadas aqui, estas combinam movimentos circulares e lineares uniformes, evitando assim corte concordante e discordante durante a fresagem. A estratégia de desbaste trocoidal tem como principal característica o contato constante da ferramenta com o material, isso proporciona uma maior estabilidade de corte e consequentemente melhor qualidade da superfície. Segundo (HASCOET et al, 2007) “desta forma, é comum recomendar esse tipo de estratégia para desbaste de material de elevada dureza”. Mas apesar das recomendações técnicas extraídas da bibliografia de vários autores, atualmente vem sendo aplicado os mesmos médotos e estratégias para outros tipos de materiais como aços mais macios e alumínio por exemplo. As técnicas são baseadas numa profundidade de corte radial pequena (ae) que gera uma força de corte radial que exige menos estabilidade e permite uma profundidade de corte maior (ap), o que significa que somente um dente por vez entre em corte , minimizando assim as vibrações. Outra vantagem do fresamento trocoidal é a redução de calor na zona de corte devido ao tempo de contato curto, isso possibilita o uso de velocidades de corte maiores, além de gerar cavacos com pequena espessura (hex). O fresamento trocoidal é ideal para abrir cavidades e ranhuras profundas em máquinas e peças de trabalho que apresentam instabilidade. No fresamento trocoidal, as operações de usinagem podem ser de desbaste, suavização de cantos e/ou base e pré-acabamento. Muitas vezes esse tipo de estratégia deixa materiais residuais que ficam nas paredes da ranhura após o desbaste, geralmente pode-se remover este sobremetal das paredes com uma operação de pré-acabamento. As ferramentas que geralmente são utilizadas nessas estratégias são fresas de topo maciças ou com inserto, ambas de metal duro, escolhidas de acordo com a profundidade de corte. A figura abaixo (fig. 2) fornece alternativas de ferramentas para usinagem de cavidades com grande profundidade.

Figura 2- fresas modelo coromill para fresagem trocoidal e mergulho

2.4 FRESAS DE METAL DURO

O metal duro surgiu em meados de 1927 com o nome de widia (wie diamant – como diamante em alemão). Inicialmente sua composição era 81% de tungstênio, 6% de carbono e 13% de cobalto. Entre as características mais comuns do metal duro estão elevada dureza, elevada resistência à compressão, elevada resistência ao desgaste, possibilidade de obter propriedades distintas nos metais duros pela mudança especifica dos carbonetos e das proporções do ligante controle sobre a distribuição da estrutura. Composto de carboneto e cobalto, componente responsável pela dureza e tenacidade. As fresas de metal duro são utilizadas para operações de fresamento, como canais, rasgos, chavetas, perfis e cavidades. Outra particularidade desse tipo de ferramenta é que tem a propriedade de eliminar a vibração e o efeito cortiça no acabamento, assim possibilitam um aumento no avanço de corte de até 60% com velocidade de corte de 300 metros por minuto. Para o desbaste e acabamento apresenta divisão desigual do ângulo de hélice, isso possibilita a redução de vibração e melhor qualidade de acabamento superficial, sem o efeito chamado cortiça provocado por ângulos de hélices maiores. As fresas de topo de metal duro foram desenhadas com variados comprimentos a fim de maximizar a produtividade quanto a alcances longo ou curto. Elas são fornecidos com quatro arestas de corte no tipo padrão, longo e extra longo, para atender a todo tipo de necessidade, para usinagem de aços carbono, aços liga, ferro fundido e titânio. As principais vantagens de se utilizar uma fresa de metal duro são vida útil estendida, bom rendimento na usinagem, utilização de diâmetros variados, utilização da mesma ferramenta para usinagem dos dois sentidos da rosca e usinagem a seco. A fresa de topo reto ainda que complexa, é uma ferramenta em processo de usinagem com maior emprego na indústria atual, devido a aspectos como alta taxa de remoção de material e produção de superfícies com ângulos retos, além de ser um processo de elevada flexibilidade. A fresa de topo reto vem sendo utilizada na fabricação de superfícies planas, contornos, ranhuras e cavidades, proporcionando uma máxima rentabilidade entre outras vantagens. Dentre as possibilidades existentes em operações com fresamento utilizando fresas de metal duro, a fresa de topo reto é uma das mais utilizadas nas ferramentarias em geral. A fresa de topo reto possui cortes tanto em sua periferia quanto na sua face, realizando, portanto o corte nessas duas regiões. Para deformar o material durante o processo de usinagem a fresa de topo reto necessita de velocidades e avanços adequados para remoção de material, é necessário que a ferramenta atue com certa força sobre a peça usinada. Por esse motivo e nesse contexto acredita-se que para o tipo de usinagem com duas diferentes estratégias a ser demonstrada nesse experimento, o tipo de ferramenta ideal seja a fresa de metal duro de topo reto.

2.5 DESGASTES DAS FERRAMENTAS DE CORTE

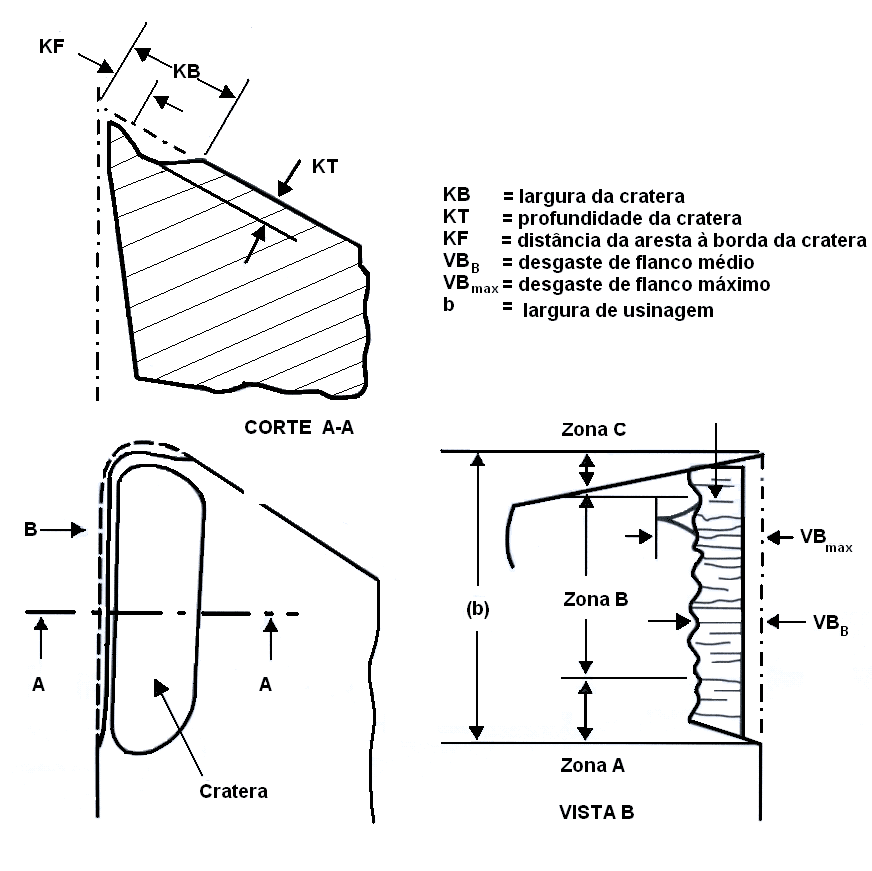

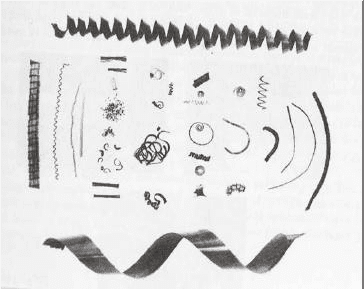

“O desgaste de uma ferramenta é considerado como uma perda contínua e microscópica de partículas da ferramenta devido à ação do corte” (DINIZ; MARCONDES; COPPINI; et. al., 2000). Esse tipo de problema é tratado no mundo da usinagem como crítico, pois prejudica sistematicamente a produção e compromete também o acabamento. Considera- se como vida útil da ferramenta como sendo o tempo que essa ferramenta trabalha efetivamente sem perder o corte, ou se atinge o fim da vida útil. A avaliação do desgaste pode ser feito de modo direto, nos quais se verifica a geometria da ferramenta através da inspeção visual, utilizando lupas e inspeção ou medição ótica, através de microscópio. Nos métodos indiretos, podemos fazer a verificação através de medições de valores de vibrações, aumento do ruído, piora da qualidade superficial e aumento das forças de usinagem. “Por maior que seja a dureza e a resistência ao desgaste das ferramentas de corte e por menor que seja a resistência mecânica da peça de trabalho, a ferramenta sofrerá um processo de destruição que, mais cedo ou mais tarde, exigirá sua substituição” (MACHADO et al.1999). A figura abaixo (fig.3) mostra os tipos de desgastes sofridos e suas variáveis

Figura 3 – Tipos de desgaste e variáveis segundo a norma (norma ISO 3585, 1993.)

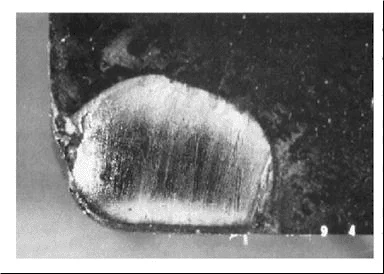

Desgastes nas ferramentas de aço rápido, metal duro e cerâmica são mensurados conforme parâmetros: KT= 0,06+0,3f, onde f é o avanço em mm/ver, VBB = 0,3mm e VBMax= 0,6mm como critério de vida de ferramenta (Figura 3). Os desgastes acontecem em geral devido ao contato físico da ferramenta com a peça, durante o processo de usinagem dos metais. Como consequências desse fenômeno teremos mudanças progressivas na geometria e forma original da aresta de corte da ferramenta. Em cada área da ferramenta de corte se origina um desgaste específico como o desgaste de cratera, que é específico da superfície de saída. O desgaste está associado a temperaturas elevadas que são geradas pelo constante contato do cavaco com a superfície da ferramenta, ocorrendo devido à combinação dos mecanismos de desgastes chamados de difusão e adesão. “A profundidade e a largura da cratera formada estão relacionadas à velocidade e ao avanço empregados durante o processo de corte” (FERRARESI, 1977). “Ocorrendo o crescimento do desgaste de cratera, gera-se a quebra da ferramenta quando tal desgaste se encontra com o desgaste frontal” (DINIZ et. al., 2000). Na figura 4 um exemplo do desgaste de cratera na superfície de saída.

Figura 4 – Desgaste de cratera na superfície de saída

Podemos considerar como mecanismos de desgaste todo fenômeno capaz de provocar um desgaste na ferramenta de corte. Os desgastes por deformação plástica e cisalhamento que ocorrem em metais com alto ponto de fusão são denominados de difusão, abrasão, adesão e oxidação. “Ocorre também a deformação por altas tensões de compressão ou entalhe cujo processo ocorre na usinagem dos materiais de alta dureza” (TRENT et al., 2000). Por fim convém afirmar que durante o processo de usinagem com ferramentas de metal duro, deve-se estar atento aos fenômenos provocadores de desgastes, pois do contrário a produtividade e qualidade da peça usinada podem ser seriamente comprometidos. A escolha de uma ferramenta adequada ao material que se vai trabalhar, e a escolha de parâmetros adequados é um fator importante para que se desenvolva um trabalho otimizado.

2.6 MECANISMOS DE FORMAÇÃO DE CAVACOS

“O cavaco é definido como a porção de material da peça, retirada pela ferramenta, caracterizando-se por apresentar forma geométrica irregular” (FERRARESI, D. 1977). “A usinabilidade de um material pode ser quantificada levando-se em consideração o número de componentes produzidos por hora, o custo de usinagem do componente ou a qualidade final da superfície trabalhada” (TRENT, E.M. et. al, 2000). O estudo da formação do cavaco nos processos de usinagem é extremamente importante para qualquer processo de usinagem, já que influencia vários fatores como desgaste de ferramenta, calor gerado, esforço de corte, aresta postiça, acabamento, quebra cavaco, comportamento das forças de usinagem, vibrações, segurança do operador, fatores econômicos. Os primeiros estudos surgiram no fim do século XIX, consideravam que o fenômeno ocorria pelo contato da aresta de corte com a peça, o que ocasionava a fratura do material. De acordo com Machado e Silva (2004) “a formação do cavaco é um processo periódico com cada ciclo em quatro etapas distintas, sendo estes: recalque ou deformação elástica, deformação plástica, ruptura e movimento, ou escorregamento sobre a superfície de saída da ferramenta.” As condições para que aconteça o escorregamento do cavaco pela superfície de saída da ferramenta, tem influência sobre todo o processo como a formação do cavaco, calor gerado, temperatura de corte, taxa de desgaste das ferramentas. È preciso entender, portanto, como se processa esse movimento ao longo da superfície de saída da ferramenta. De acordo com Komanduri e Hou (2001), “a temperatura máxima na superfície de saída ou na saída de folga de uma ferramenta de corte determinará a máxima taxa de remoção de material.” Portanto, para otimização dos parâmetros de usinagem, é preciso se ter uma boa resistência da ferramenta a temperatura. A geometria da quebra do cavaco caracteriza também seu tipo. Através da tensão que atua no cisalhamento pode-se determinar se o cavaco será contínuo ou não na usinagem dos materiais. Materiais dúcteis têm por característica gerar cavacos longos e homogêneos como, por exemplo, os aços de baixa liga, cobre e alumínio. Já os cavacos descontínuos ocorrem em materiais frágeis aços temperados, aços ferramenta. Parâmetros de corte tem também uma influência direta na formação do cavaco. Quando a profundidade de corte aumenta e o avanço permanece com mesmo valor, o raio de curvatura do cavaco tende a aumentar dificultando a quebra do mesmo. Para uma profundidade (ap) com pequenos valores e avanço baixo, pode-se produzir cavacos longos e finos de difícil quebra. “Para avanços maiores, a espessura do cavaco aumenta, resultando em um menor raio de curvatura do cavaco e isso simplifica a quebra do cavaco” (Karino, 1998).

A figura abaixo mostra a variação de tipos de cavaco de acordo com os parâmetros de corte.

Figura 7 Variação da forma do cavaco com a variação do avanço no torneamento a seco do aço -carbono C45 (180 HB), Vc = 120 m/min, ap = 5 mm (Karino, 1998).

Em materiais dúcteis como o caso dos aços de baixa liga, se faz necessário atentar para condições de corte mais adequadas para controle do cavaco, pois podem afetar a força de usinagem, temperatura de corte, vida das ferramentas, além da segurança do operador. O entendimento a respeito dos fenômenos na formação de cavacos é muito importante para medição de produtividade, pois pode ser utilizado para efetuar cálculos da taxa de remoção de cavacos. Na fresagem por causa de um grande número de dentes a taxa da remoção do metal é frequentemente elevada. Através da fórmula Q(cm3/min) = ap*ae*vf/1000 podemos chegar a resultados teóricos desse cálculo.

3. PROCEDIMENTOS METODOLÓGICOS

3.1 MÉTODO

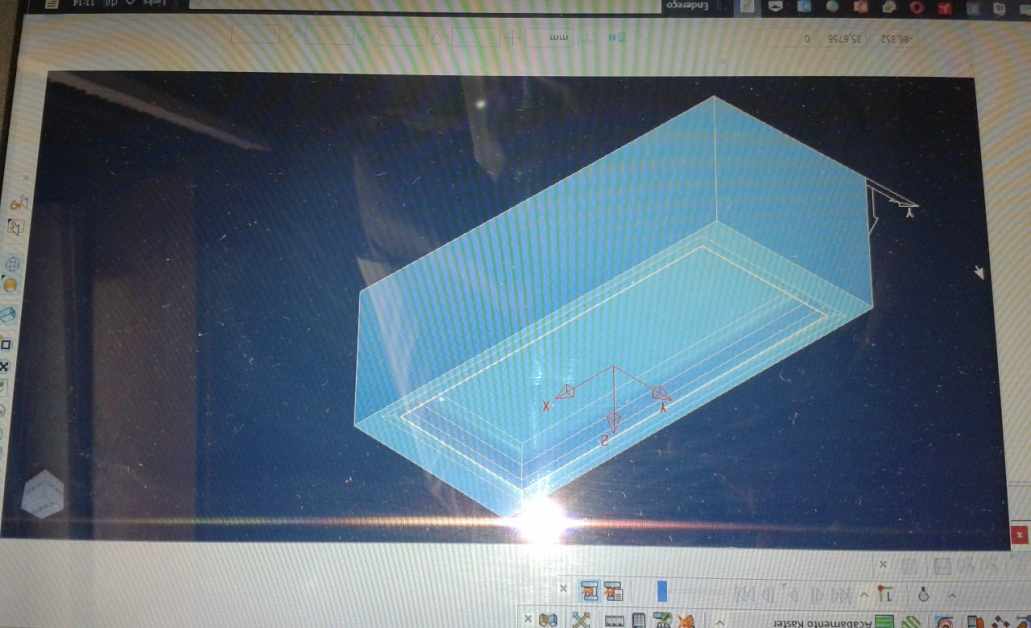

Este estudo foi realizado com auxílio de equipamentos de laboratório da Escola SENAI Campinas SP Conde Alexandre Siciliano, através de testes realizados na própria unidade escolar. O principal objetivo desse trabalho consiste em efetuar comparações entre duas estratégias de usinagem, quando submetidas à mesma geometria e os mesmos parâmetros de corte e também, quando se efetua alterações em alguns parâmetros de corte. Explorando essas variáveis para comparações entre duas estratégias de usinagem, com objetivo de obterem-se melhores resultados. Como a trajetória trocoidal combina movimento circular com movimento de centro, pode-se usar um AP de até duas vezes o diâmetro da ferramenta, combinado com velocidade de corte e avanço relativamente altos. Segundo Rauch, Duc e Hascoet (2009) “os movimentos do centro podem acontecer ao mesmo tempo em que acontecem os movimentos circulares (gerando uma trajetória complexa) ou alternadamente produzindo apenas segmentos circulares conectados por movimentos de reposicionamento.” Nesse experimento foi Comparado o tempo de usinagem, o desgaste da ferramenta comparado juntamente com a taxa de remoção de material. A cavidade desenvolvida foi a mesma nas duas situações. Utilizando-se de um software de CAD e um de CAM, num aço ABNT 1045 com dimensões de 100mm de comprimentox30mm de largurax10mm de profundidade. A figura 8 abaixo mostra o projeto do corpo de prova no software powermill 2017.

Figura 8 projeto do corpo de prova.

3.2 EQUIPAMENTO

Para realização desse experimento utilizou-se um centro de usinagem cinco eixos Hardinge modelo XR 600 SAX , comando Hidenhigh da Escola SENAI Campinas SP.

Figura 9. Centro de usinagem cinco eixos Fonte Senai Campinas 2017.

3.3 MATERIAL

O bloco de aço 1045 foi previamente preparado numa fresadora convencional, a fim de assegurar o esquadro e o dimensionamento pretendido.

Figura 10 Bloco de aço ABNT 1045 Fonte Senai Campinas 2017

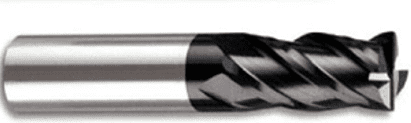

3.4 FERRAMENTA

A ferramenta utilizada foi uma fresa de metal duro, a escolha se deu devido à pesquisa na literatura sobre fresamento de materiais ferrosos, com isso foi possível observar o desempenho da ferramenta de metal duro nos ensaios de corte do aço ABNT 1045. Segundo Cavaler (2003), “as ferramentas mais adequadas para a usinagem de moldes e matrizes de materiais não ferrosos são as fresas de ponta esférica e de topo reta, ambas maciças em metal duro revestido.” A fresa utilizada foi a de topo diâmetro 10 mm da fabricante Seco com código 554100Z4. 3 Siron A.

Figura 11 fresa de metal duro

3.5 PARÂMETROS DE CORTE

Os parâmetros e os dados técnicos utilizados foram retirados do catálogo do fabricante.

As tabelas 1, 2 e 3 abaixo mostram os parâmetros utilizados no experimento.

| TESTE1 | ||

| ESTRATÉGIA | NÍVEIS | TROCOIDAL |

| VC (m/min) | 140 | 140 |

| RPM | 4456 | 4456 |

| VF (mm/min) | 1069 | 1069 |

| FZ (mm/d) | 0,06 | 0,06 |

| AP (mm) | 1,5 | 10 |

| AE (mm) | 7 | 1 |

| Q (cm3/min) | 11,22 | 10,69 |

| TEMPO(seg) | 275 | 445 |

TABELA 1

| TESTE2 | ||

| ESTRATÉGIA | NÍVEIS | TROCOIDAL |

| VC (m/min) | 160 | 160 |

| RPM | 5088 | 5088 |

| VF (mm/min) | 1282 | 1282 |

| FZ (mm/d) | 0,06 | 0,06 |

| AP (mm) | 1,5 | 10 |

| AE (mm) | 7 | 1,5 |

| Q(cm3/min) | 13,46 | 16,04 |

| TEMPO (seg) | 231 | 252 |

TABELA 2

| TESTE3 | ||

| ESTRATÉGIA | NÍVEIS | TROCOIDAL |

| VC (m/min) | 188 | 188 |

| RPM | 6000 | 6000 |

| VF (mm/min) | 1300 | 1300 |

| FZ (mm/d) | 0,054 | 0,054 |

| AP (mm) | 1,5 | 10 |

| AE (mm) | 7 | 1,5 |

| Q (cm3/min) | 13,65 | 19,5 |

| TEMPO (seg) | 303 | 249 |

TABELA 3

4. RESULTADOS E ANÁLISES

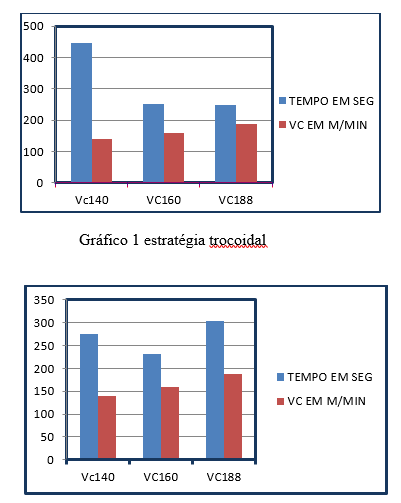

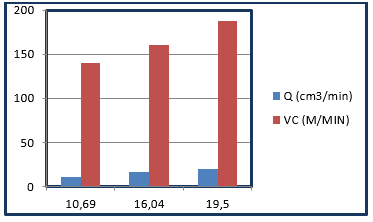

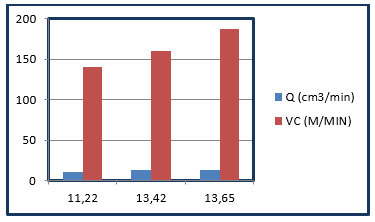

O que observamos no primeiro teste é que apesar da estratégia trocoidal, manter melhor estabilidade no corte e preservar o gume da ferramenta, obteve resultado menor em volume de cavaco removido Q= 10,69 cm3/mi, ou seja, cerca de 5% e tempo de usinagem em cerca de três minutos a mais do que a estratégia por níveis. No Segundo teste foram alterados os parâmetros de corte de RPM, velocidade de corte e avanço para as duas estratégias. O segundo teste mostrou que para melhor aproveitamento da segunda estratégia, ou seja, a trocoidal é preciso aumentar seu poder de corte aumentando seu RPM, velocidade de corte, avanço de corte, e passo lateral. Quando comparada com o primeiro teste, a estratégia trocoidal reduziu seu tempo em 80% no segundo experimento, ficando na faixa de 4 minutos e 12 segundos. Houve um ganho significativo também na taxa de remoção de material, ficando em 16,08% maior que a estratégia por níveis. Manteve ainda uma boa estabilidade na usinagem, sem danificar a ferramenta de corte. Em relação ao seu tempo, quando comparada à estratégia por níveis, ainda ficou abaixo 24,82%. Já a estratégia por níveis, por sua vez, demonstrou instabilidade e consequentemente teve uma de suas arestas de corte totalmente comprometida. Quando comparamos as duas estratégias em relação ao tempo no segundo teste, verificamos ainda uma diferença de quase 25% superior para a estratégia trocoidal. Apesar de manter vantagens em preservação da ferramenta de corte, estabilidade e alta taxa de remoção de material, a trocoidal ainda ficou acima da estratégia por níveis com relação ao tempo de usinagem. Contudo, a faixa de tolerância maior em relação aos parâmetros de corte que se submete a estratégia trocoidal ainda é vantajosa, pois a ferramenta e o equipamento se mantém estáveis, mesmo quando submetida a altas velocidades de corte e avanços. Em relação ao desgaste de ferramenta, na estratégia por níveis, a ferramenta sofreu quebra de uma aresta de corte prejudicando o rendimento e alterando as propriedades do material usinado. Já a trajetória trocoidal não sofreu dano, confirmando seu bom rendimento, excelente estabilidade quando se utiliza um maior comprimento da aresta de corte. No terceiro teste notou-se um desempenho estável da estratégia trocoidal, mantendo todo retrospecto dos testes anteriores, ou seja, uma usinagem mais estável com alta taxa de remoção de material(Q), saindo de 16,04 cm3/min para 19,5 cm3/min. Quanto ao tempo se comparada com o anterior, não houve reduções significativas, ficando em torno de 1% apenas, mas quando comparamos esse tempo com o tempo da estratégia por níveis, a diferença foi 20% menor. Com relação à ferramenta de corte, novamente não houve desgastes significativos, mantendo-se em boas condições. Na segunda estratégia estudada, ou seja, por níveis, o terceiro teste se mostrou instável com a ferramenta ultrapassando seu limite de resistência e arestas de corte totalmente danificadas, mostrando que os parâmetros utilizados não são apropriados para esse tipo de estratégia de fresamento. Isso impactou no aumento de seu tempo de usinagem, que ficou cerca de 60% maior. Outro parâmetro que ficou abaixo na estratégia por níveis foi a taxa de remoção de material, que ficou 42,85% menor se comparada com a taxa da estratégia trocoidal. Em comparação com a taxa do teste anterior, apesar de ter os parâmetros como velocidade de corte, avanço e RPM aumentados, não houve aumento praticamente, mantendo-se em 13 cm3/min. Se compararmos as duas estratégias otimizando o processo, consegue-se notar que a trocoidal tem uma evolução maior em vários aspectos. Os gráficos 1 e 2 abaixo mostram o comportamento das duas estratégias em relação ao tempo de usinagem e velocidade de corte.

Gráfico 2 estratégia por níveis

Abaixo os gráficos 3 e 4 mostram o comportamento das estratégias em relação à taxa de remoção de material.

Gráfico 3: estratégia trocoidal

Gráfico 4: estratégia por níveis

5. CONCLUSÃO

Nesse trabalho as duas estratégias apresentadas tiveram comportamentos distintos quando submetidas a parâmetros de corte semelhantes. A estratégia por níveis manteve-se em dois testes realizados com tempos abaixo da trocoidal, porém com o aumento dos parâmetros de corte desestabilizou-se e prejudicou a superfície usinada e a sua taxa de remoção de material não ganhou aumentos significativos. No terceiro teste teve um comportamento, que ficou abaixo dos dois anteriores, onde até o seu tempo de ciclo aumentou. No caso da trocoidal, que apesar de não apresentar ganhos expressivos em relação a tempo se comparada com o tempo da estratégia por níveis, em todos os outros critérios avaliados evoluiu quando foi exigida, quanto a velocidades e avanços maiores manteve-se com excelente estabilidade de corte, boa preservação de vida da ferramenta, alta taxa de remoção de material e avanço constante, foi de extrema importância associar velocidade de corte, avanço e rotações maiores para que impactassem na redução de tempo. Já a segunda estratégia, ou seja, por níveis se mostrou limitada quanto a otimização de seus parâmetros de corte, demonstrando instabilidade e consequentes desgastes na ferramenta de corte, mesmo quando reduziu o seu tempo de ciclo, como no caso do segundo teste, prejudicou a superfície usinada e o gume da ferramenta. Pode-se concluir nesse trabalho que a estratégia trocoidal obteve vantagens em relação a estratégia por níveis, mesmo quando o fator tempo não representou números favoráveis, outros fatores justificaram essa vantagem.

8. REFERÊNCIAS

ABREU, Pedro Jorge Moreira de. Análise e otimização dos processos de fresamento a altas velocidades no contexto de ferramentaria. 2010. 120 f. Tese (Doutorado) – Curso de Engenharia em Aeronáutica e Mecânica, Instituto Técnologico de Aeronáutica, São José dos Campos Sp, 2010.

GONZÁLEZ, David Manuel Ochoa. MÉTODO DE GERAÇÃO DE TRAJETÓRIAS TROCOIDAIS E ESPIRAIS COMBINADAS PARA O FRESAMENTO DE DESBASTE DE CAVIDADES 2,5D COM MÚLTIPLAS FERRAMENTAS. 2013. 110 f. Tese (Doutorado) – Curso de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Santa Catarina, 2013

HUI, Huang Huai. Simulação da formação de cavacos FEM( Finit element method) Temperatura e força. 2007. 121 f. TCC (Graduação) – Curso de Engenharia Mecânica, Universidade de São Paulo Escola de Engenharia de São Carlos, São Carlos Sp, 2007.

SILVA, Flávia Cristina Sousa e; SILVA, Márcio Bacci da. DIAGNÓSTICO DO PROCESSO DE TORNEAMENTO DO AÇO INOXIDÁVEL ABNT 304 ATRAVÉS DO ESTUDO DA FORMAÇÃO DO CAVACO. 2006. 6 f. TCC (Graduação) – Curso de Engenharia Mecânica, Universidade Federal de Uberlândia Faculdade de Engenharia Mecânica, Uberlândia Mg, 2006.

SÁ, Vinícius Maia de. AVALIAÇÃO DO DESGASTE DA FERRAMENTA DE METAL DURO REVESTIDA COM TiN NO FRESAMENTO DO AÇO ABNT4140 TEMPERADO E REVENIDO, UTILIZANDO DUAS FRESAS DE DIÂMETROS DIFERENTES. 2010. 81 f. Dissertação (Mestrado) – Curso de Programa de Pós-graduação em Engenharia Mecânica, Pontifícia Universidade Católica de Minas Gerais, Belo Horizonte Mg, 2010.

CAVALHEIRO, A.Z. (1998) – Sistematização do Planejamento da Programação via CAM do Fresamento de Cavidades de Moldes para Peças Injetadas. Universidade federal de Santa Catarina. Dissertação de mestrado.

BÉZIER, P. (1993) – Curvas e Superfícies em CAD/CAE/CAM. Aleph. São Paulo.

GUARNIZO, Rafael Alberto López. DESENVOLVIMENTO DE UM MÉTODO PARA A GERAÇÃO DE TRAJETÓRIAS PARA O FRESAMENTO DE CAVIDADES EM PEÇAS PRISMÁTICAS COM MÚLTIPLAS FERRAMENTAS. 2012. 140 f. Dissertação (Mestrado) – Curso de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis Sc, 2012.

https://www.gerdau.com/br/pt/productsservices/products/Document%20Gallery/artigo-acos-patinaveis. Acesso em 15 de Agosto 2017

http://www.workfer.com.br/fresasdemetalduro.asp. Acesso em: 08 de setembro de 2017

http://w3.siemens.com.br/topics/br/pt/cnc4you/real-life-stories/pages/fronting-up-to-the groove.aspx Acesso em 19 de Maio 2017

http://www.sandvik.coromant.com/pt/pages/search15all.aspx?q=usinagem%20trocoidal#query acesso em 26 de Agosto 2017

[1] Tecnólogo em Projetos Mecânicos pela Faculdade de Tecnologia – Arthur de Azevedo (2010), Especialista em educação pela Universidade Claretiano (2014) e Mestre em Engenharia Mecânica pela Universidade Estadual de Campinas (2017).

[2] Engenheiro de Produção pela Anhanguera Educacional(2012), Pós graduado em docência do ensino superior e psicopedagogia pela unicesumar, mestrando em Engenharia Mecânica pela FEM (Unicamp)

[3] Engenheiro de produção, Faculdades Padre Anchieta, pós-graduando em Usinagens Especiais, Faculdade de Tecnologia SENAI “Roberto Mange”.

Enviado: Julho, 2018

Aprovado: Novembro, 2018