ARTIGO ORIGINAL

RIBEIRO, Lucas Malcate Garcia [1], SILVA NETA, Maria Terezinha [2]

RIBEIRO, Lucas Malcate Garcia. SILVA NETA, Maria Terezinha. Aplicação do FMEA para a análise de riscos no processo de produção de queijo ralado em uma indústria do leste de Minas Gerais. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 08, Ed. 01, Vol. 01, pp. 16-39. Janeiro de 2023. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/processo-de-producao, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-de-producao/processo-de-producao

RESUMO

Com o desenvolvimento dos processos produtivos nas organizações, a busca por ferramentas de qualidade que possam aumentar a confiabilidade e disponibilidade dos ativos tem sido crescente. O FMEA (Análise de modos e efeitos de falha), é uma ferramenta que tem como função a identificação de potenciais modos de falha de um produto ou processo, permitindo a análise preventiva das possíveis causas de falhas. Assim, o objetivo desse estudo é demonstrar como o FMEA pode se tornar uma ferramenta estratégica para diminuir os riscos ocupacionais em uma indústria. Para isso, foi realizado um estudo aplicado em uma indústria de queijo ralado situada no estado de Minas Gerais, descrevendo as principais características dessa ferramenta e sua aplicação prática, visando resultados positivos para a instituição. A pesquisa foi baseada nas Normas Regulamentadoras – NR’s, onde se apresenta a utilização da ferramenta FMEA no gerenciamento de riscos no processo de produção de queijo ralado em uma indústria de Governador Valadares. A eficiência desse método é demonstrado na análise de riscos, controlando a probabilidade e impacto de falhas, buscando a eliminação dos riscos e gerando maior confiabilidade no processo.

Palavras-chave: FMEA, Laticínios, Processos, Riscos ocupacionais.

1. INTRODUÇÃO

A indústria de laticínios desempenha, durante muitos anos, um importante papel na economia brasileira, sendo essencial na produção industrial no Brasil. Quando se trata de leite, o Brasil é o terceiro maior produtor mundial, estando atrás, apenas, dos Estados Unidos e da Índia, produzindo mais de 34 bilhões de litros por ano em 98% dos municípios brasileiros (BRASIL, s.d.).

O segmento leiteiro na indústria nacional é variado e possui empresas de diversos portes, incluindo produtos tradicionais, como: leite integral, leite em pó e manteiga, até os mais diferentes tipos de queijos e derivados.

Este setor industrial passou por grandes transformações no Brasil desde a década de 1990, sendo consequência de fatores como: a abertura comercial e a redução da taxa de natalidade no país, que começou em 1960 (VASCONCELOS e GOMES, 2012). A despeito disso, este continua sendo o segmento mais dinâmico da cadeia alimentar, induzindo as alterações e transformações dos demais setores.

Com os estudos, avanços de tecnologia e aumento de variedade dos produtos à base de leite, houve crescimento na produção de produtos deste ramo no Brasil. Segundo dados divulgados pela Confederação da Agricultura e Pecuária do Brasil (2021) de uma pesquisa realizada pelo IBGE, em 2020, foram produzidos 35,4 bilhões de litros de leite em um único ano. O montante representa um avanço de 1,5% ante os 34,9 bilhões de litros produzidos em 2019, no qual a produção havia crescido 2,98%.

Quando se trata de queijo – um dos derivados do leite -, houve também um crescimento de sua produção, sendo esse produto responsável por absorver 8,746 bilhões de litros de leite em 2020, 2,8% a mais que em 2019, segundo dados do Anuário do Leite da EMBRAPA (2021).

Ainda segundo a EMBRAPA (2021), se tratando de indústrias, são cerca de 2.000 indústrias de laticínios no Brasil, sendo que 10% desses produzem cerca de 80% dos queijos. Em 2021, o Brasil ficou em 5° lugar no ranking mundial de produção de queijos, sendo o estado de Minas Gerais o maior produtor no país, somando a produção industrial e a artesanal, que representa 25% da produção brasileira.

Por se tratar de indústria, observa-se a variação de riscos que ela pode oferecer aos colaboradores, sendo eles: químicos, físicos, biológicos, acidentes de trabalho e ergonômicos. Estes fatores, além das situações que originam acidentes e doenças, são fatores que podem comprometer o equilíbrio físico, mental e social das pessoas. Os fatores de riscos são todas as circunstâncias ou características que causam aumento da probabilidade de ocorrência de um fator indesejado, este tenha necessariamente de intervir em sua causalidade (SANTOS e VALOIS, 2011). Desses acidentes, pode-se citar: ambiente molhado, objetos cortantes, equipamentos com excesso de calor e que podem causar acidentes graves, levando, até mesmo, ao óbito (SGUERRI, 2019).

Diante dos riscos expostos acima, nota-se a necessidade de avaliação destes, podendo esta ser realizada através do FMEA (do inglês Failure Mode and Effect Analysis), que é uma ferramenta de análise em perspectiva qualitativa, responsável por ajudar na identificação e, assim, promover a resolução dos pontos fracos e vulneráveis em um produto ou processo. Uma das suas grandes vantagens é a não padronização dos formulários, possibilitando, desta forma, que a indústria implante a ferramenta de acordo com as suas características (OOKALKAR; JOSHI e OOKALKAR, 2009).

Além disso, Mcdermott; Mikulak e Beauregard (2009, p. 3) define o FMEA como: um método sistemático de identificação e prevenção de problemas em projetos e processos antes deles ocorrerem, auxiliando na prevenção de defeitos, aumentando a segurança e a satisfação dos colaboradores. Destaca-se, também, como vantagem do FMEA, a possibilidade de diminuir a frequência de falhas ou até eliminá-las, transformando os processos em mais assertivos, focando na melhoria da qualidade (RABELLO, 2022).

Deste modo, esse trabalho objetiva identificar os riscos ocupacionais ao qual os trabalhadores do setor de queijo ralado estão expostos, analisar a probabilidade, gravidade e detecção dos mesmos, além de realizar uma avaliação destes riscos em uma empresa de Minas Gerais, propondo sugestões de melhorias para a maior prevenção de acidentes de trabalho, através da utilização da ferramenta FMEA.

2. PROCESSOS DE PRODUÇÃO E SEGURANÇA DO TRABALHO EM LATICÍNIOS

Dentro de um processo produtivo na indústria de laticínios, há diversos riscos de acidente para o trabalhador. Nesse ambiente encontram-se vários tipos de perigo, como: objetos cortantes, piso molhado e escorregadio, máquinas elétricas, excesso de calor e muita movimentação de funcionários. Assim, a segurança do trabalho, inerente aos mais diversos setores, diz respeito ao conjunto de medidas seguidas com o intuito de prevenir e/ou minimizar os acidentes de trabalho e garantir a integridade do trabalhador (COSTA e BRAGA, 2015).

Para que o risco seja eliminado, a fim de evitar acidentes de trabalho, é necessário que os trabalhadores estejam capacitados para exercerem suas funções nesse ambiente laboral. Assim, acompanhar e verificar todos os riscos existentes no processo produtivo faz parte da rotina de toda a instituição.

Definido a segurança do trabalho no laticínio, devem-se compreender os passos de produção do setor em estudo, neste caso, o do queijo ralado. Esse processo se inicia no recebimento da matéria prima, que é o queijo parmesão em forma. Na empresa em estudo, a produção desse queijo é realizada na matriz, como também nas duas filiais.

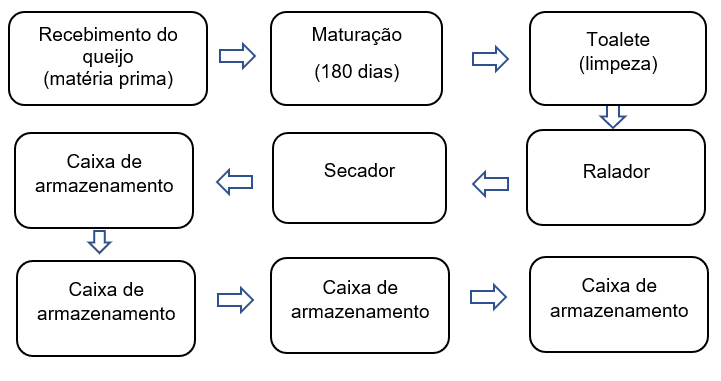

Figura 1. Fluxograma do processo produtivo do queijo ralado

Conforme descrito no organograma da figura acima, após o recebimento desse queijo, este fica armazenado dentro das câmaras de maturação, onde permanecem por no mínimo 180 dias. Durante esse período, é verificada a temperatura ambiente, limpeza do local, tempo de maturação do queijo e as condições químicas do produto (sabor e textura).

Quando o queijo atinge o tempo de maturação, é realizado o processo de toalete (limpeza). Assim, ele é ralado sem nenhuma contaminação e impureza. Nessa parte de ralação, o queijo em forma é colocado no ralador onde, após estar ralado, é acondicionado por um curto período de tempo no secador, para atingir a umidade ideal para a venda. Nesse processo, é adicionado o acidulante que auxilia a manter as características ideais do produto.

Finalizando a produção, o queijo é envasado em pacotes de 50 g, 100 g e 1 kg, que, posteriormente, são embalados em caixas para serem deixadas no depósito. A partir dessa etapa, a responsabilidade do produto é do setor de Depósito dos produtos acabados.

Durante todo esse processo, é responsabilidade do supervisor de produção, a verificação quanto à qualidade do produto, a manutenção das instalações, a gestão de pessoas e, não menos importante, a verificação dos riscos ocupacionais que podem ocorrer durante essas etapas.

3. RISCOS OCUPACIONAIS À SAÚDE DO TRABALHADOR EM LATICÍNIOS

Segundo Almeida; Torres e Santos (2012), pode-se definir os riscos ocupacionais como uma ou mais condições do processo de trabalho com potencial necessário para causar danos, rompendo com o equilíbrio físico, mental e social dos trabalhadores. Isso não significa que essa exposição não está necessariamente ligada às doenças ocupacionais e aos acidentes de trabalho, uma vez que o tempo ou a duração da exposição, além da rotina do trabalho, interferem nesse resultado.

Segundo Santana et al. (2004):

Em uma indústria de laticínios é possível identificar uma série de riscos ocupacionais existente no ambiente de trabalho, sendo o principal risco, o físico, pelos trabalhadores estarem expostos a temperaturas elevadas, pela presença de equipamentos geradores de fontes de calor. Há também a questão de baixas temperaturas, com a existência de câmaras frias, mais a exposição do trabalhador é por curto espaço de tempo, sendo apenas o tempo de estocagem dos produtos e matérias primas. Outro risco que pode ser encontrado neste ambiente é o ruído, por estarem operando equipamentos, tal como a desnatadeira. Riscos de acidentes podem ser encontrados como a utilização de objetos perfuro cortantes, piso escorregadio, e entre outros fatores. Além disso, nota-se a existência de riscos ergonômicos, tais como postura incorreta, trabalho em pé, levantamento e carregamento de cargas.

Ainda se tratando de indústrias de laticínios, Santana et al. (2004), as define como “locais destinados ao beneficiamento de leite e produção de seus derivados, sendo de grande contribuição para a economia, presentes em diversos municípios, gerando empregos e diversificando fontes de renda”. Essa definição demonstra a grande importância que essas organizações representam para o desenvolvimento econômico da região.

4. ANÁLISE DE RISCOS E A FERRAMENTA FMEA

Dentre as ferramentas utilizadas na gestão de qualidade e processos em uma indústria, destaca-se a Análise dos Modos de Falhas e seus Efeitos (FMEA), que tem como objetivo identificar potenciais modos de falha de um produto ou processo. Essa ferramenta permite uma análise preventiva das possíveis causas de falhas de um produto, aumentando a sua confiabilidade (ESTORILIO e POSSO, 2011).

Por ter a possibilidade de ser aplicada em processos, a análise FMEA permite um estudo especializados das distintas partes de um processo, de maneira a identificar possíveis falhas instigadas por deficiências nos processos (JORGE, 2014), onde sua principal finalidade é impedir que problemas cheguem até o consumidor final do sistema, produto, processo ou serviço, procurando aumentar a confiabilidade, que é a perspectiva de falha do processo (ERMENEGILDO, 2014).

Segundo Toledo e Amaral (2005), a metodologia de Análise do Tipo e Efeito de Falha (FMEA) é uma ferramenta que busca, em princípio, evitar, por meio da análise das falhas potenciais e propostas de ações de melhoria, que ocorram falhas no projeto do processo. Com essa ferramenta, há uma redução de falhas de processo durante a operação, aumentando, assim, a confiabilidade. Ela pode, também, ser utilizada em aplicações específicas, tais como: análises de fontes de risco em engenharia de segurança e na indústria de alimentos.

Soares (2020), ressaltam que essa metodologia pode ser implementada em um processo novo, como também em um já em operação, o que pode facilitar ou apresentar mais soluções para os problemas da instituição.

De acordo com Sakurada (2001), o FMEA teve sua origem nos Estados Unidos, no dia 9 de novembro de 1949, como um padrão para as operações militares – Procedures for Performing a Failure Mode, Effects and Criticality Analysis (Military Procedure MIL-P-1629). Assim, esta norma foi utilizada como uma técnica de avaliação da confiabilidade para determinar os efeitos nos sistemas e falhas em equipamentos, onde essas falhas foram classificadas de acordo com a segurança pessoal e com seus impactos nos sucessos das missões.

Como uma de suas definições é a abordagem que contribui na identificação e priorização das falhas e causas potenciais em equipamentos, componentes, sistema e processos (KARDEC e NASCIF, 2001), a análise FMEA visa identificar os riscos prioritários para serem analisados e reduzidos, a fim de se obter maior segurança ao colaborador e, consequentemente, redução de custos.

Com a coleta dessas informações, são analisados os riscos de cada causa de falha por meio de índices, onde, com base nessa avaliação, são adotadas as ações imprescindíveis para atenuar estes riscos, reduzindo a probabilidade de ocorrer falhas nos processos (PEREIRA, 2008).

A ferramenta FMEA pode adaptar para a empresa uma maneira sistemática de se relacionar informações sobre as falhas dos processos com um melhor conhecimento dos problemas, diminuindo custos por meio da prevenção de ocorrência de falhas e propondo melhorias no projeto do processo, baseando-se em dados devidamente monitorados (JORGE, 2014).

5. MATERIAIS E MÉTODOS

A pesquisa é uma das partes fundamentais do processo científico e de estudo de um caso, partindo do objetivo principal de obter respostas para determinado assunto ou problema.

Este estudo se caracteriza como uma pesquisa descritiva, com abordagem qualitativa que, segundo Lakatos e Marconi (2011), aborda os aspectos da descrição, registro, análise e interpretação dos fenômenos pesquisados.

A empresa em estudo se encontra na região leste de Minas Gerais, passando por diversas mudanças durante os anos e atuando em várias atividades, até se tornar laticínio na década de 30. Aos poucos, a companhia deixou de ter atividades diversas para se concentrar e se diversificar dentro da área de laticínios.

Dentro do setor de produção de queijo ralado, somam-se 50 funcionários, que atuam desde a guarda do queijo nas câmaras de parmesão, até a embalagem final, produzindo cerca de quatro toneladas de queijo ralado por dia, nas embalagens de 50 g, 100 g e 1 kg.

A pesquisa foi realizada durante o mês de setembro de 2022, através da coleta de dados por meio de visitas técnicas ao setor de produção, identificando o ambiente de trabalho, além da utilização do checklist da ferramenta FMEA, com uma observação sistemática baseada nos critérios de segurança relacionados aos riscos de máquinas e equipamentos, encontrados na NR 12 (ABNT, 1978a).

Para melhor entendimento, observa-se que a ABNT – Associação Brasileira de Normas Técnicas, na norma NBR 5462 (ABNT, 1994), adota a sigla original do inglês FMEA (Failure Mode and Effects Analysis) e a traduz como sendo Análise dos Modos de Falha e seus Efeitos.

Coutinho (2020) descreve o FMEA como um método de análise adotado para compreender e analisar todas as possíveis chances de um processo falhar, tendo, como consequência, obter efeitos indesejáveis. Nesta ferramenta, as atividades realizadas no setor são identificadas juntamente com os possíveis riscos existentes, além dos efeitos, consequências e medidas de controle, possuindo três pontos de avaliação com valores que variam de um a dez, sendo:

- A probabilidade de o risco acontecer, ou seja, qual a frequência em que a causa de uma falha pode ocorrer nesse processo;

- A gravidade deste risco, onde há uma avaliação do nível de impacto de uma falha no processo;

- Detecção deste risco, que é uma avaliação de quão bem os controles deste processo detectam a causa da falha ou modo de efeito de falha.

A análise FMEA sugere uma classificação dos riscos encontrados de forma a possibilitar a sua identificação conforme a prioridade de risco, ou PGD. Esse resultado é o número do produto da multiplicação de três índices independentes, sendo Prioridade ou severidade (P), Gravidade ou ocorrência (G) e, por último, detecção (D), com variações de 1 a 10, conforme melhor ou pior realidade observada (STAMATIS, 2003). Com isso, o FMEA possibilita identificar possíveis modos de falha e predizer seus efeitos e relevância (SEGISMUNDO e MIGUEL, 2008).

A empresa projeta sua análise conforme a sua realidade, observando seus critérios específicos. No entanto, os elementos são basicamente os mesmos: cabeçalho, funções, efeitos, modos de falha, causas, severidade, ocorrência, controles, detecção e medidas recomendadas (PALADY, 1997).

5.1 PROBABILIDADE

Segundo Haq e Lipol (2011), a probabilidade de ocorrência de um risco atribui um grau de importância na análise da FMEA. Com essa análise, busca-se identificar o valor a ser utilizado, baseando-se em dados estatísticos da empresa ou em relatórios de falhas que já ocorreram na mesma, com componentes similares no processo, além de literatura técnica e dados obtidos através do histórico de manutenção. Sendo assim, essas informações variam a cada análise e possuem características únicas.

O índice de ocorrência ou probabilidade, segundo Tozzi (2004), está relacionado com a frequência com que as causas ou modos de falha podem ocorrer e, para que se quantifique a frequência com que esse problema ocorre, utiliza-se a escala apresentada na tabela 1 abaixo, sendo que 1 representa probabilidade extremamente remota e 10 indica probabilidade quase certa.

Tabela 1. Avaliação de probabilidade

| Probabilidade | P |

| Quase nunca | 1 |

| Mínima | 2 |

| Rara | 3 |

| Ocasional | 4 |

| Moderada | 5 |

| Baixa | 6 |

| Frequente | 7 |

| Alta | 8 |

| Muito alta | 9 |

| Quase certa | 10 |

Fonte: Adaptado de Palady (2004).

5.2 GRAVIDADE

O índice apresentado na tabela 2 abaixo, demonstra a gravidade do efeito da falha sobre o colaborador onde, nessa escala de valores de 1 a 10, o número 1 representa uma falha mais aceitável e sem grandes preocupações ao colaborador, em contrapartida ao número 10, que indica as piores consequências. Segundo Palady (1997), este valor alto aponta o grande risco que a empresa possui em sua segurança e o quanto isso pode lhe custar enquanto organização.

Tabela 2. Avaliação de gravidade

| Gravidade | G |

| Nenhuma | 1 |

| Mínima | 2 |

| Muito pequena | 3 |

| Pequena | 4 |

| Moderada | 5 |

| Significativa | 6 |

| Grande | 7 |

| Extrema | 8 |

| Séria | 9 |

| Catastrófica | 10 |

Fonte: Adaptado de Palady (2004).

5.3 DETECÇÃO

Diferente dos níveis de Probabilidade e Gravidade, onde os valores mais altos trazem resultados negativos para a análise, nesse quesito, o menor valor representa a melhor definição, onde há maior capacidade de detecção da falha. “No FMEA, os valores altos são ruins e os valores baixos são bons” (PALADY, 1997).

Desse modo, esse índice avalia a probabilidade de uma falha ser detectada antes de afetar o colaborador, sendo analisada através dos controles atuais exercidos na empresa. Assim, a detecção deve ser registrada seguindo os critérios apresentados na tabela 3 abaixo.

Com esse resultado, identificam-se os riscos prioritários e que necessitam de uma maior atenção de acordo com os maiores valores obtidos, para que seja feito o direcionamento das tratativas que cada modo de falha receberá.

Com o intuito de que os riscos sejam sempre analisados e atualizados, o monitoramento deve ser realizado e acompanhado a cada seis meses, identificando, assim, novos pontos que possam ser considerados negativos. Se tratando da detecção, utiliza-se a escala da tabela 3 abaixo, onde o grau 1 é para os problemas que são de detecção quase certa pelo controle atual até o grau 10, para os que não são possíveis de se identificar.

Tabela 3. Avaliação de detecção

| Detecção | D |

| Quase certa | 1 |

| Muito Alta | 2 |

| Alta | 3 |

| Moderadamente alta | 4 |

| Média | 5 |

| Baixa | 6 |

| Muito baixa | 7 |

| Mínima | 8 |

| Rara | 9 |

| Quase impossível | 10 |

Fonte: Adaptado de Palady (2004).

Conforme Kang et al. (2017), para realizar a análise do modo de falha no procedimento de FMEA, essas são as três métricas de caracteres (Probabilidade, Gravidade e Detecção) que devem ser empregadas, resultando, assim, em valores específicos, conforme tabelas acima.

6. RESULTADOS E DISCUSSÕES

Neste capítulo são apresentados os resultados encontrados e a avaliação através da aplicação da ferramenta FMEA, descrevendo as atividades desenvolvidas e o levantamento dos riscos ocupacionais existentes, recomendando, posteriormente, as ações de melhorias.

Tabela 4. Aplicação do FMEA na utilização de paleteiras e empilhadeiras

| Descrição da Atividade |

Descrição do Risco ou modos de falha | Causa básica da falha | Efeitos | Barreiras | Medidas de controle existentes |

Avaliação do Risco | |||

| P | G | D | PGD | ||||||

| Recebimento de queijo parmesão das fábricas | Queda dos paletes sobre os colaboradores no descarregamento. | Falta de paleteiras e empilhadeiras com boas condições; Falta de paletização correta nos queijos. | Dores diversas no corpo; possíveis afastamentos de trabalho; Traumas. | Utilização correta dos EPI’s; Identificação do local e trajeto. | Acompanhamento semanal sobre as condições do local e avaliação das máquinas de transporte. | 6 | 7 | 2 | 84 |

| Transporte de queijo parmesão para as câmaras de maturação | Queda dos paletes com produtos sobre os trabalhadores no trajeto. | Falta de paleteiras e empilhadeiras com boas condições; Falta de paletização correta nos queijos. | Dores diversas no corpo; possíveis afastamentos de trabalho; Traumas. | Utilização correta dos EPI’s; Identificação do local e trajeto. | Acompanhamento semanal sobre as condições do local e avaliação das máquinas de transporte. | 6 | 7 | 1 | 42 |

| Guarda do queijo parmesão nas câmaras de maturação | Queda de queijo sobre os trabalhadores | A atual estrutura das câmaras de parmesão estão inadequadas. | Dores diversas no corpo; possíveis afastamentos de trabalho; Traumas; óbito. | Utilização correta dos EPI’s; Manutenção preventiva nas câmaras de parmesão. | Acompanhamento diário da rotina de trabalho e da situação dos armários de guarda dos queijos. | 7 | 10 | 3 | 210 |

Fonte: Adaptado de Palady (1997).

A tabela 4 apresenta riscos nos processos de utilização de paleteiras e empilhadeiras para transporte de matéria prima até o armazenamento e na guarda de queijo nas câmaras de parmesão, onde pode ocorrer dos paletes não estarem corretamente organizados, causando queda de produtos sobre o colaborador. Diante desse cenário, o resultado do PGD referente ao risco de queda dos paletes sobre os colaboradores no momento do descarregamento das carretas é de 84, podendo ser reduzido com o acompanhamento das condições dos paletes e das máquinas de transporte.

No transporte de paletes já em solo para as câmaras de parmesão, o resultado é menor (42), uma vez que a detecção desse risco é maior, sendo apresentado com o valor 1. Ressalta-se que o risco de queda sobre os colaboradores dentro das câmaras de parmesão é de 210, representando alta gravidade, com um maior risco de sequelas ao colaborador, devido à altura que os queijos podem cair, causando até óbito.

Se tratando de riscos de queda de carga, a NR 11 (ABNT, 1978b) regulamenta as operações de elevadores, guindastes, transportes industriais e máquinas transportadoras. Com o conhecimento de operação da máquina, dos acessórios de movimentação, do produto a ser transportado e do ambiente de trabalho, a operação se torna mais segura, evitando riscos ao colaborador. Assim, torna-se essencial e extremamente necessário, que todos os colaboradores sejam treinados e capacitados para utilizarem estes maquinários, evitando a ocorrência de acidentes de trabalho.

Tabela 5. Aplicação do FMEA na limpeza do local de produção, armazenamento e insumos

| Descrição da Atividade |

Descrição do Risco ou modos de falha | Causa básica da falha | Efeitos

|

Barreiras | Medidas de controle existentes |

Avaliação do Risco |

|||

| P | G | D | PGD | ||||||

| Limpeza do queijo parmesão nas câmaras de maturação | Queda de produto químico sobre os trabalhadores | Falta de atenção no manuseio do produto químico; Falta de utilização dos EPIs fornecidos pela empresa. | Queimaduras; Danos graves aos olhos e região da face. | Utilização correta dos EPI’s; Treinamento dos colaboradores quanto à aplicação do produto e atenção na rotina de trabalho. | Verificação da rotina de trabalho; Controle da data de vencimento dos produtos químicos. | 5 | 10 | 4 | 200 |

| Aplicação de produto de controle de fungos nas câmaras de maturação | Queda do produto químico sobre os trabalhadores | Falta de atenção no manuseio do produto químico; Falta de utilização dos EPIs fornecidos pela empresa. | Queimaduras; Danos graves aos olhos e região da face. | Utilização correta dos EPI’s; Treinamento dos colaboradores quanto à aplicação do produto e atenção na rotina de trabalho. | Verificação da rotina de trabalho diariamente; Controle da data de vencimento dos produtos químicos. | 4 | 10 | 4 | 160 |

| Limpeza do setor | Risco de queda dos trabalhadores | Falta de utilização dos EPIs fornecidos pela empresa; Estrutura do piso incorreta. | Dores diversas no corpo; possíveis afastamentos de trabalho; | Utilização correta dos EPI’s. | Acompanhamento semanal na limpeza. | 2 | 2 | 1 | 4 |

Fonte: Adaptado de Palady (1997).

Se atentando aos riscos com produtos químicos que são utilizados na limpeza das câmaras de parmesão e no setor de produção para evitar a proliferação de mofo nos queijos parmesão, devem-se verificar as formas de controle de utilização destes produtos, onde, conforme orienta a NR 26 (ABNT, 1978c), os colaboradores responsáveis por essas atividades devem ser treinados, capacitados, e estarem cientes desses riscos.

Na tabela 5 acima, destaca-se o risco de queda de produto químico sobre os trabalhadores quando estes estão realizando a limpeza das câmaras de maturação. Esse local possui três andares internos, onde há a necessidade de transportar o produto químico, para realizar a limpeza. Assim, a probabilidade é média (5) e a gravidade séria (9), sendo necessário ter atenção a esse risco.

Tabela 6. Aplicação do FMEA na utilização de instrumento cortante

| Descrição da Atividade |

Descrição do Risco ou modos de falha | Causa básica da falha | Efeitos | Barreiras | Medidas de controle existentes |

Avaliação do Risco |

|||

| P | G | D | PGD | ||||||

| Limpeza do queijo parmesão no toalete | Corte com facas e objetos cortantes. | Falta de utilização correta dos EPIs fornecidos pela empresa; Desatenção na rotina de trabalho. | Sangramentos; Cortes; Procedimentos cirúrgicos; Óbito. | Distribuição dos EPIs aos colaboradores que realizam essa função | Acompanhamento da rotina de trabalho; Acompanhamento quanto ao uso diariamente dos equipamentos. | 9 | 10 | 5 | 450 |

Fonte: Adaptado de Palady (1997).

Quando se trata de acidentes com objetos cortantes, conforme descrito na tabela 6 acima, as indústrias de transformação de alimentos se tornam um dos ramos mais perigosos, tendo em vista a frequência de acidentes ocupacionais que ocorrem nelas (NENONEN, 2011). Mesmo com o avanço das tecnologias, ainda não foram encontrados métodos que, mantendo a mesma eficiência e produtividade, possam substituir as facas no sistema de limpeza dos queijos. Para que os riscos não se transformem em acidentes de trabalho, os colaboradores devem ser treinados periodicamente e sempre que necessário.

Na tabela 6 estuda-se o uso de facas no processo de limpeza dos queijos e como esses instrumentos, que ficam próximos ao corpo, geram um grande risco de acidentes ao trabalhador. Devido ao alto risco de ocorrer um movimento equivocado que possa atingir o colaborador, gerando incapacidade de exercício da sua função à longo prazo, o resultado do PGD é de 350, possuindo gravidade nível máximo (10).

Tabela 7. Aplicação do FMEA na utilização de maquinários na produção

| Descrição da Atividade |

Descrição do Risco ou modos de falha | Causa básica da falha | Efeitos | Barreiras | Medidas de controle existentes |

Avaliação do Risco |

|||

| P | G | D | PGD | ||||||

| Ralação e moeção do queijo parmesão | Risco de acidente com membros superiores dentro da máquina. | Falta de atenção na realização da atividade; Falta de manutenção preventiva nas máquinas; Utilização incorreta do maquinário. | Procedimentos cirúrgicos; Amputação de membros; Óbito. | Utilização dos EPIs pelos colaboradores da função; Delimitação de área das máquinas. | Acompanhamento semanal das condições da máquina; Acompanhamento diário da rotina dos trabalhadores. | 5 | 10 | 2 | 100 |

| Ralação e moeção do queijo parmesão | Risco de queda. | Falta de atenção na realização da atividade; Falta de manutenção preventiva nas máquinas; Falta de utilização do corrimão para transitar nas máquinas. | Dores no corpo; lesões nos membros; Procedimentos cirúrgicos. Óbito. | Utilização dos EPIs pelos colaboradores da função; Delimitação de área das máquinas; adequação dos corrimões, caso necessário. | Acompanhamento semanal das condições da máquina; Acompanhamento diário da rotina dos trabalhadores. | 5 | 8 | 3 | 120 |

| Ralação e moeção do queijo parmesão | Risco de choque elétrico. | Falta de atenção na realização da atividade; Falta de manutenção preventiva nas máquinas; Falta de utilização do corrimão para transitar nas máquinas. | Queimaduras; Lesões nos nervos; Invalidez parcial; | Utilização dos EPIs pelos colaboradores da função; Delimitação de área das máquinas. | Manutenção preventiva da parte elétrica da máquina; Acompanhamento Semanal da limpeza da mesma; Acompanhamento da rotina de trabalho. | 6 | 9 | 2 | 108 |

| Secagem do queijo parmesão ralado | Risco de queimadura com altas temperaturas. | Falta de atenção na realização da atividade; Falta de manutenção preventiva nas máquinas; Utilização incorreta do maquinário. | Queimaduras; Lesões nos nervos; Invalidez parcial; | Utilização correta dos EPI’s; Treinamento dos colaboradores quanto à utilização dos secadores; local de trabalho adequado para essa função; | Manutenção preventiva da parte elétrica da máquina; Acompanhamento Semanal da limpeza da mesma; Acompanhamento da rotina de trabalho. | 5 | 9 | 2 | 90 |

| Transporte do queijo parmesão ralado para o envase | Queda da caixa coletora sobre os pés. | Cuba de queijo com más condições de uso; Falta de atenção na realização da atividade. | Dores no corpo; Amputação de membros. | Utilização correta dos EPI’s; Organização do local. | Acompanhamento diário da rotina de trabalho e da situação do local. | 3 | 6 | 1 | 18 |

| Envase de queijo ralado nas máquinas | Risco de queimadura nos mordentes. | Falta de atenção na atividade; má condição nos equipamentos de segurança das máquinas. | Queimaduras; | Utilização correta dos EPI’s; Local de trabalho adequado para essa função; Máquinas com sistemas de segurança atualizados. | Manutenção preventiva da parte elétrica da máquina; Acompanhamento Semanal da limpeza da mesma; Acompanhamento da rotina de trabalho. | 4 | 9 | 3 | 108 |

Fonte: Adaptado de Palady (1997).

Na tabela 7 apresenta-se o uso de maquinários dentro do processo produtivo do queijo ralado, abordando os riscos que englobam a correta utilização das máquinas, como também o layout mais adaptado para cada espaço dentro da planta fabril, baseando-se na NR 12 (ABNT, 1978a) e na NR 18 (ABNT, 1978d).

Se tratando de acidentes de queda na rotina de trabalho, também descritos na tabela 7, a utilização correta de EPI’s pode prevenir que estas lesões aconteçam. Além disso, o uso de calçados adequados para pisos escorregadios, bem como uma boa higiene e limpeza do solo, por exemplo, reduz as lesões que podem ocorrer com os colaboradores.

O risco de queda durante o transporte de queijo nas escadas, pode ser causado pelo piso escorregadio, falta de corrimão ou desatenção do colaborador, gerando um índice de probabilidade 4, com gravidade 6 e alta detecção, tendo como resultado 48. Não é um valor que representa prioridade nessa análise, mas que precisa ser estudado em suas melhorias.

Já relacionado aos riscos de queimaduras, como nas máquinas de envase de pacotes e nos secadores de queijo, devem-se atentar quanto ao layout dos equipamentos, para evitar que acidentes venham a ocorrer. Como as queimaduras são lesões no tecido do revestimento do corpo, causadas por agentes térmicos, químicos, radioativos ou elétricos, podendo destruir total ou parcialmente a pele e seus anexos, até atingir camadas mais profundas como: músculos, tendões e ossos (SERRA e MACIEL, 2004), deve-se destinar atenção especial a este risco.

No caso desses riscos relacionados a queimaduras, a NR 12 (ABNT, 1978a) relata a necessidade de atenção redobrada por parte dos operadores dessas máquinas, uma vez que qualquer movimento incorreto ou distração pode causar acidentes.

Assim como todos os riscos já citados anteriormente e descritos na análise FMEA, o risco de choques elétricos também se encontra no processo produtivo da indústria de laticínios. Esse risco, diferentemente dos outros, merece um maior destaque, uma vez que os perigos não atingem apenas os trabalhadores, mas também pessoas que possam estar em contato com eletricidade, sendo, portanto, todos os usuários sujeitos a acidentes (SEGURANÇA E SAÚDE NO TRABALHO EM COOPERATIVA DE DISTRIBUIÇÃO DE ENERGIA ELÉTRICA: PERCEPÇÃO DOS COLABORADORES, 2013). Deste modo, a NR 10 (ABNT, 1978e) estabelece as medidas preventivas como a qualificação e capacitação dos colaboradores que precisam ser realizadas corretamente, mediante as técnicas de análise de risco, garantindo a segurança e saúde do trabalhador.

Quando ocorre um acidente de trabalho, deve-se realizar o estudo para identificar qual a causa, que pode ser desde condições inseguras, ferramentas utilizadas de maneira incorreta pelo colaborador ou, até mesmo, por descuido na utilização do equipamento. As partes do corpo mais atingidas nos acidentes de trabalho são as mãos e o tronco, sendo, no caso dos acidentes de trajeto, as partes mais atingidas, os membros inferiores e os membros superiores (MIRANDA e OLIVEIRA, 2009).

Tabela 8. Aplicação do FMEA no armazenamento de produtos acabados

| Descrição da Atividade |

Descrição do Risco ou modos de falha | Causa básica da falha | Efeitos | Barreiras | Medidas de controle existentes |

Avaliação do Risco |

|||

| P | G | D | PGD | ||||||

| Transporte do queijo envazado para a mesa embaladora | Risco de atropelamento no trajeto. | Más condições do carrinho de transporte; Falta de atenção no transporte dos produtos. | Dores diversas no corpo; possíveis afastamentos de trabalho; Traumas. | Manutenção corretiva nas paleteiras. | Acompanhamento semanal sobre as condições do local e avaliação das máquinas de transporte. | 3 | 3 | 1 | 9 |

| Paletização das caixas de queijo ralado | Risco de queda sobre os trabalhadores. | Paletização incorreta dos produtos. | Dores diversas no corpo; possíveis afastamentos de trabalho; Traumas. | Identificação do trajeto; Aquisição de paletes adequados para armazenamento de produtos acabados. | Acompanhamento semanal sobre as condições do local e avaliação das máquinas de transporte. | 3 | 3 | 1 | 9 |

| Guarda dos paletes de queijo ralado (produto acabado) | Risco de queda sobre os trabalhadores. | Más condições das empilhadeiras; Paletização incorreta dos produtos. | Dores diversas no corpo; possíveis afastamentos de trabalho; Traumas. | Identificação do trajeto; Manutenção corretiva nas empilhadeiras | Acompanhamento semanal sobre as condições do local e avaliação das máquinas de transporte. | 3 | 3 | 1 | 9 |

Fonte: Adaptado de Palady, (1997).

Na tabela 8 acima, é tratado sobre os riscos no processo final, após os produtos já prontos disponíveis para o mercado consumidor. Diante do cenário destes riscos, ambos possuem o mesmo valor de resultado do PGD, sendo rara a probabilidade de ocorrer (3), com baixa gravidade (3) e alta detecção deste risco (1).

Conforme observa-se, os principais riscos ocorrem na câmara de parmesão e no setor de toalete, e não diretamente em máquinas industriais. Isso se dá pelo fato de que a empresa possui manutenção corretiva em seus equipamentos, o que diminui esses riscos, mas não os isenta. Com isso, a prioridade de atendimento deve ocorrer nessas áreas, a fim de diminuir os riscos apresentados.

Visando a conscientização e maior conhecimento dos colaboradores nas capacitações das normas regulamentadoras, uma vez que eles devem estar sempre cientes dos riscos aos quais estão expostos, os cuidados com estes produtos devem estar presentes desde a entrada na empresa, passando pela armazenagem, transporte e manuseio. Conforme observa-se na NR 11 (ABNT, 1978b), o armazenamento deverá obedecer aos requisitos de segurança especiais a cada tipo de material, devendo o colaborador ser treinado para exercer tal função. Assim, reduz-se as ocorrências de acidentes de trabalho relacionadas aos riscos expostos na tabela 5.

6.1 PLANO DE AÇÕES CORRETIVAS PARA OS MODOS DE FALHA

Se tratando do principal objetivo da gestão de riscos, que consiste na redução deles na organização, que é o resultado da probabilidade, gravidade e detecção, foram propostas ações corretivas que terão por propósito a redução ou eliminação destes aos colaboradores.

Na aplicação do método selecionado, foram definidos os quatro processos com os maiores resultados obtidos, sendo considerados os prioritários e com maior atenção para serem solucionados. Os dados da tabela 6 apresentam os modos de falha, as causas básicas da falha, o resultado do PGD e as ações corretivas propostas.

Tabela 9. Plano de ações corretivas para os modos de falha com maior índice de risco

| Ordem | Processo | Modo de falha | Causa básica da falha | PGD | Ações corretivas |

| 1° | Utilização de instrumento cortante | Corte com facas e objetos cortantes. | Falta de utilização correta dos EPIs fornecidos pela empresa; Desatenção na rotina de trabalho. | 450 | Avaliação dos EPI’s; Verificação dos equipamentos; Verificação das condições do local de trabalho; Capacitação dos colaboradores. |

| 2° | Utilização de paleteiras e empilhadeiras | Queda de queijo sobre os trabalhadores | Atual estrutura das câmaras de parmesão estão inadequadas. | 210 | Adequação da estrutura das câmaras de parmesão; Treinamento dos colaboradores quanto à conservação e armazenamento dos queijos nas câmaras. |

| 3° | Limpeza do local de produção, armazenamento e insumos | Queda de produto químico sobre os trabalhadores | Falta de atenção no manuseio do produto químico; Falta de utilização dos EPIs fornecidos pela empresa. | 200 | Avaliação dos EPI’s; Orientação e treinamento quanto ao uso dos produtos químicos. |

| 4° | Limpeza do local de produção, armazenamento e insumos | Queda do produto químico sobre os trabalhadores | Falta de atenção no manuseio do produto químico; Falta de utilização dos EPIs fornecidos pela empresa. | 160 | Avaliação dos EPI’s; Orientação e treinamento quanto ao uso dos produtos químicos. |

Fonte: Adaptado de Palady (1997).

Observa-se, também, que os grandes valores encontrados nas tabelas são relacionados à falta de treinamentos, identificando, assim, a falta de prioridade em treinamentos e adoção de medidas relacionadas à segurança do trabalho. Todavia, identifica-se que o auxílio da ferramenta FMEA é de grande valia e importância para a saúde e segurança dos colaboradores na empresa, elencando os riscos de forma quantitativa e explicativa, trazendo uma gestão mais eficiente.

7. CONCLUSÃO

Para conseguir se manter competitivo no mercado, com garantia de um produto de excelência e qualidade, a gestão do processo precisa ser eficaz e fundamental. A utilização de metodologias como o FMEA faz com que sejam detectadas as falhas ainda no processo de fabricação, evitando prejuízos para a organização.

Para conclusão deste estudo, observa-se que grande parte dos riscos poderiam ser detectados apenas pelo visual, o que demonstra baixo conhecimento dos colaboradores quanto à utilização das normas regulamentadoras e falta de fiscalização de profissionais.

Com os cálculos obtidos através do FMEA, foi possível quantificar quais os riscos mais críticos relativos ao processo de produção para, posteriormente, abordá-los e solucioná-los, de acordo com sua prioridade. O plano de ação apresentado baseia-se de acordo com os resultados expressos, afirmando que os objetivos definidos na pesquisa foram alcançados.

REFERÊNCIAS

ALMEIDA, Leilane Grazziela Nascimento; TORRES, Samantha Coelho; SANTOS, Cristiane Magali Freitas dos. Riscos ocupacionais na atividade dos profissionais de saúde da atenção básica. Revista Enfermagem Contemporânea, v. 1, n. 1, p. 142-154, 2012. Disponível em: DOI: https://doi.org/10.17267/2317-3378rec.v1i1.51. Acesso em: 30 dez. 2022.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS, ABNT. NBR 5462: Confiabilidade e Mantenabilidade. Rio de Janeiro: ABNT, 1994. Disponível em: https://pt.scribd.com/doc/55584329/NBR-5462-TB-116-Confiabilidade-e-Mantenabilidade. Acesso em: 17 nov. 2022.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – ABNT. NR-12: Segurança NO trabalho em máquinas e equipamentos. Rio de Janeiro: ABNT, 1978a. Disponível em: https://www.gov.br/trabalho-e-previdencia/pt-br/composicao/orgaos-especificos/secretaria-de-trabalho/inspecao/seguranca-e-saude-no-trabalho/normas-regulamentadoras/nr-12-atualizada-2022.pdf. Acesso em: 30 dez. 2022.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – ABNT. NR 11: Transporte, Movimentação, Armazenagem E Manuseio De Materiais. Rio de Janeiro: ABNT, 1978b. Disponível em: https://www.gov.br/trabalho-e-previdencia/pt-br/composicao/orgaos-especificos/secretaria-de-trabalho/inspecao/seguranca-e-saude-no-trabalho/normas-regulamentadoras/nr-11.pdf. Acesso em: 30 dez. 2022.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – ABNT. NR 26: Sinalização de segurança. Rio de Janeiro: ABNT, 1978c. Disponível em: https://www.gov.br/trabalho-e-previdencia/pt-br/composicao/orgaos-especificos/secretaria-de-trabalho/inspecao/seguranca-e-saude-no-trabalho/normas-regulamentadoras/nr-26-atualizada-2022.pdf. Acesso em: 30 dez. 2022.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – ABNT. NR 18: Segurança e saúde no trabalho na indústria da construção. Rio de Janeiro: ABNT, 1978d. Disponível em: https://www.gov.br/trabalho-e-previdencia/pt-br/composicao/orgaos-especificos/secretaria-de-trabalho/inspecao/seguranca-e-saude-no-trabalho/normas-regulamentadoras/nr-18-atualizada-2020-1.pdf. Acesso em: 30 dez. 2022.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – ABNT. NR 10: segurança em instalações e serviços em eletricidade. Rio de Janeiro: ABNT, 1978e. Disponível em: https://www.gov.br/trabalho-e-previdencia/pt-br/composicao/orgaos-especificos/secretaria-de-trabalho/inspecao/seguranca-e-saude-no-trabalho/normas-regulamentadoras/nr-10.pdf. Acesso em: 30 dez. 2022.

BRASIL. Mapa do leite: Políticas públicas e privadas para o leite. Gov.br, s.d Disponível em: https://www.gov.br/agricultura/pt-br/assuntos/producao-animal/portal-do-leite/mapa-do-leite/. Acesso em: 20 out. 2022.

CONFEDERAÇÃO DA AGRICULTURA E PECUÁRIA DO BRASIL – CNA. O Instituto Brasileiro de Geografia e Estatística, IBGE, divulgou no dia 29 de setembro de 2021 os dados da Pesquisa Pecuária Municipal referente ao ano de 2020. Todas as cadeias pecuárias apresentaram crescimento em relação a 2019, mesmo com a pandemia de covid-19. A cadeia com crescimento mais expressivo foi a produção de mel, que cresceu 12,5% em relação a 2019. CNA: Comunicado Técnico – Pesquisa Pecuária Municipal, 2020, outubro de 2021. Disponível em: https://cnabrasil.org.br/storage/arquivos/Comunicado-Tecnico-CNA-ed-30_2021.pdf. Acesso em: 30 dez. 2022.

COSTA, Mariana A.; BRAGA, Maria do Carmo A. Segurança do trabalho na indústria de alimentos: A sinalização como aspecto fundamental. Revista Brasileira de Agrotecnologia, Garanhuns, vol. 05, n. 01, p. 58-63, 2015. Disponível em: https://www.gvaa.com.br/revista/index.php/REBAGRO/article/view/3846. Acesso em: 30 dez. 2022.

COUTINHO, Thiago. FMEA: o que é e como funciona a Análise de Modo e Efeito de Falhas? Voitto, 2020. Disponível em: https://www.voitto.com.br/blog/artigo/analise-fmea. Acesso em: 29 nov. 2022.

EMPRESA BRASILEIRA DE PESQUISA AGROPECUÁRIA – EMBRAPA. Anuário leite 2021: saúde única e total. Embrapa Gado de Leite, 2021.

ERMENEGILDO, Ivo Marcelo. Aplicação da análise de modos e efeitos de falha – FMEA – para avaliação de situações de riscos no projeto de prevenção de incêndio da casa do estudante universitário (CEU-PR). Monografia (Especialista em Engenharia de Segurança do Trabalho) – Departamento de Construção Civil, Universidade Tecnológica Federal do Paraná – UTFPR. Curitiba, 2004. 61 f.

ESTORILIO, Carla; POSSO, Richard. Redução das irregularidades identificadas na aplicação do FMEA de processo: um estudo em produtos estampados. Revista Produção Online, Florianópolis, SC, v. 11, n. 04, p. 995-1027, out./dez. 2011. Disponível em: DOI: https://doi.org/10.14488/1676-1901.v11i4.671. Acesso em: 30 dez. 2022.

HAQ, Jahirul; LIPOL, Lefayet Sultan. Risk analysis method: FMEA/FMECA in the organizations. International Journal of Basic & Applied Sciences IJBAS/IJENS, vol. 11, n. 05, p. 74-82, 2011. Disponível em: https://www.academia.edu/23080031/Risk_Analysis_Method_FMEA_FMECA_in_the_Organizations. Acesso em: 30 dez. 2022.

JORGE, André Reduto Monteiro dos Santos. Análise e avaliação de riscos para a segurança e saúde no trabalho do processo frutícola pós-colheita. Dissertação (Mestrado em Engenharia e Gestão Industrial) – Faculdade de Ciências e Tecnologia – Universidade Nova de Lisboa. Lisboa, 2014. 78 f.

KARDEC, Alan; NASCIF, Júlio. Manutenção: Função estratégica. Rio de Janeiro: Qualitymark Editora Ltda, 2001.

LAKATOS, Eva Maria; MARCONI, Marina de Andrade. Metodologia científica. 6ª ed. São Paulo: Atlas, 2011.

MCDERMOTT, Robin E.; MIKULAK, Raymond J.; BEAUREGARD, Michael R. The basics of FMEA. 2° ed. New York: Productivity Press, 2009.

MIRANDA, Karina Franquelice de; OLIVEIRA, Márcia Regina de. Acidente de Trabalho: Principais Causas e Prevenções. In: IX Encontro Latino-Americano de Pós-Graduação na Universidade do Vale do Paraíba, São José dos Campos-SP, 2009.

NENONEN, Sanna. Fatal workplace accidents in outsourced operations in the manufacturing industry. Safety Science, v. 49, n. 10, p. 1394–1403, 2011. Disponível em: DOI:10.1016/j.ssci.2011.06.004. Acesso em: 30 dez. 2022.

KANG, Jichuan; SUN, Liping; SUN, Hai; WU, Chunlin. Risk assessment of floating offshore wind turbine based on correlation-FMEA. Ocean Engineering, vol. 129, 382-388, 2017. Disponível em: https://doi.org/10.1016/j.oceaneng.2016.11.048. Acesso em: 30 dez. 2022.

OOKALKAR, Ashwini Dhananjay; JOSHI, Anil G.; OOKALKAR, Dhananjay S. Quality improvement in haemodialysis process using FMEA. International Journal of Quality & Reliability Management, v. 26, n. 8, p. 817-830, 2009. Disponível em: DOI:10.1108/02656710910984183. Acesso em: 30 dez. 2022.

PALADY, Paul. FMEA: Análise dos Modos de Falha e Efeitos: prevendo e prevenindo problemas antes que ocorram. 3ª ed. São Paulo: IMAM, 2004.

PALADY, Paul. FMEA: análise dos modos de falha e efeitos: prevendo e prevenindo problemas antes que ocorram. São Paulo: IMAN, 1997.

PEREIRA, Nuno Filipe Ferreira Barbosa. Gestão e Metodologia da construção de um edifício Sistema integrado de Controlo de Prazos e Qualidade. Dissertação (Mestrado em Engenharia Civil). Instituto Superior Técnico – Universidade Técnica de Lisboa. Lisboa, 2008. 116 f.

RABELLO, Guilherme. O que é FMEA e como aplicar para melhorar processos e produtos. Siteware, 2022. Disponível em: https://www.siteware.com.br/qualidade/o-que-e-fmea/. Acesso em: 28 nov. 2022.

SAKURADA, Eduardo Yuji. As técnicas de Análise do Modos de Falhas e seus Efeitos e Análise da Árvore de Falhas no desenvolvimento e na avaliação de produtos. Dissertação (Mestrado em Engenharia Mecânica) – Universidade Federal de Santa Catarina. Florianópolis, 2001. 145 f.

SANTANA, Nívio Batista; RODRIGUES, Luciano Brito; BONOMO, Renata Cristina Ferreira; VELOSO, Cristiane Martins. Avaliação das condições dos ambientes de trabalho em indústrias de laticínios a partir da investigação das noções de segurança e identificação de riscos ocupacionais. In: XXIV Encontro Nac. de Eng. de Produção – Florianópolis, SC, Brasil, 03 a 05 de nov de 2004. Disponível em: https://abepro.org.br/biblioteca/enegep2004_enegep0405_0835.pdf. Acesso em: 30 dez. 2022.

SANTOS, Érick Igor dos; VALOIS, Bruno Rafael Gomes. Riscos ocupacionais relacionados ao trabalho de enfermagem: revisão integrativa de literatura. Revista Augustus, Rio de Janeiro, v. 16, n. 32, 2011. Disponível em: https://silo.tips/download/riscos-ocupacionais-relacionados-ao-trabalho-de-enfermagem-revisao-integrativa-d. Acesso em: 30 dez. 2022.

SEGISMUNDO, André; MIGUEL, Paulo Augusto Cauchick. Failure mode and effects analysis (FMEA) in the context of risk management in new product development. International Journal of Quality & Reliability Management; v. 25, n. 9, p. 899 – 912, 2008. Disponível em: DOI:10.1108/02656710810908061. Acesso em: 30 dez. 2022.

SERRA, Maria Cristina; MACIEL, Edmar. Tratado de Queimaduras. São Paulo: Atheneu, 2004.

SEGURANÇA E SAÚDE NO TRABALHO EM COOPERATIVA DE DISTRIBUIÇÃO DE ENERGIA ELÉTRICA: PERCEPÇÃO DOS COLABORADORES. Revista Brasileira de Ergonomia, vol. 08, n. 02, 2013. Disponível em: https://www.revistaacaoergonomica.org/revista/index.php/ojs/article/view/187. Acesso em: 30 dez. 2022.

SGUERRI, Vivian. Saúde e segurança do trabalho na indústria de alimentos. Certifee News, 2019. Disponível em: http://news.certifee.com.br/artigo/Saude-e-seguranca-do-trabalho-na-industria-de-alimentos. Acesso em: 25 jul. 2021.

SOARES, Zezito. O que você precisa saber sobre FMEA. TMJR, 2020. Disponível em: https://tmjr.com.br/o-que-voce-precisa-saber-sobre-fmea/?https://www.tmjr.com.br/single-post/C%C3%A1lculo-de-carga-t%C3%A9rmica-o-que-%C3%A9-e-porqu%C3%AA-%C3%A9-importante-realiz%C3%A1-lo HYPERLINK “https://tmjr.com.br/o-que-voce-precisa-saber-sobre-fmea/?https://www.tmjr.com.br/single-post/C%C3%A1lculo-de-carga-t%C3%A9rmica-o-que-%C3%A9-e-porqu%C3%AA-%C3%A9-importante-realiz%C3%A1-lo&gclid=EAIaIQobChMI85yNkPaz-wIVQUVIAB2Y8QzYEAMYASAAEgLdoPD_BwE”& HYPERLINK “https://tmjr.com.br/o-que-voce-precisa-saber-sobre-fmea/?https://www.tmjr.com.br/single-post/C%C3%A1lculo-de-carga-t%C3%A9rmica-o-que-%C3%A9-e-porqu%C3%AA-%C3%A9-importante-realiz%C3%A1-lo&gclid=EAIaIQobChMI85yNkPaz-wIVQUVIAB2Y8QzYEAMYASAAEgLdoPD_BwE”gclid=EAIaIQobChMI85yNkPaz-wIVQUVIAB2Y8QzYEAMYASAAEgLdoPD_BwE. Acesso em: 14 out. 2022.

STAMATIS, D. H. Failure mode and effect analysis – FMEA: from theory to execution. 2ª ed. Milwaukee: ASQ quality press. 2003.

TOLEDO, José Carlos de.; AMARAL, Daniel Capaldo. FMEA – Análise do tipo e efeito de falha. GEPEQ – Grupo de Estudos e Pesquisa em Qualidade DEP – UFSCar, 2005. Disponível em: https://portalidea.com.br/cursos/fmea–anlise-de-modos-de-falhas-e-efeitos-apostila02.pdf. Acesso em: 30 dez. 2022.

TOZZI, Adriana Regina. Desenvolvimento de um programa de verificação de um processo de lançamento de cabos com o auxílio da FMEA. Trabalho de Conclusão do Curso (Mestrado em Engenharia – modalidade Profissionalizante – Ênfase em Qualidade) – Universidade Federal do Rio Grande do Sul – Escola de Engenharia. Porto Alegre, 2004. 85 f.

VASCONCELOS, Ana Maria Nogales; GOMES Marília Miranda Forte. Transição demográfica: a experiência brasileira. Epidemiologia e Serviços de Saúde, Brasília, v. 21, n. 4, p. 539-548, dez. 2012. Disponível em: http://dx.doi.org/10.5123/S1679-49742012000400003. Acesso em: 14 out. 2022.

[1] Pós-Graduado em Marketing e Gestão Estratégica de Comunicação e Informação pela UNIVALE; Pós-Graduado em Gestão Estratégica de Pessoas pela FAEL; Graduado em Engenharia de Produção pela UNIPAC; Técnico em Administração pelo SENAC. ORCID: 0000-0001-5138-1825.

[2] Orientadora. ORCID: 0000-0002-9643-0405.

Enviado: Dezembro, 2022.

Aprovado: Dezembro, 2022.