ARTÍCULO ORIGINAL

PASQUALI, Guilherme [1], NASCIMENTO, Vagner do [2]

PASQUALI, Guilherme. NASCIMENTO, Vagner do. Análisis de fallas y vida de fatiga del eje impulsor de un ventilador centrífugo. Revista Científica Multidisciplinar Núcleo do Conhecimento. Año. 07, ed. 09, vol. 02, pág. 115-139. Septiembre 2022. ISSN: 2448-0959, Enlace de acceso: https://www.nucleodoconhecimento.com.br/ingenieria-ingenieria-mecanica/un-ventilador-centrifugo

RESUMEN

Este artículo representa un estudio analítico numérico del eje impulsor de un extractor de aire industrial, el cual falló por fatiga en el campo de trabajo y requirió su reemplazo. El principal objetivo de este trabajo fue identificar la región de concentración de tensiones y cuantificar el tiempo/número de ciclos que la pieza llevó a la falla. Con esto se calcularon todos los esfuerzos mecánicos involucrados en el funcionamiento de un ventilador centrífugo, con el fin de obtener momento flector, cortante y fuerza axial en el componente. Analíticamente se evidenció la región de mayor tensión mecánica estática, con una gran sensibilidad a la entalla que conduce a la fatiga mecánica. Posteriormente, el análisis numérico por elementos finitos corroboró los cálculos y confirmó el número de ciclos y la región fatigada en operación, con un error relativo de sólo el 5%.

Palabras clave: Ventilador centrífugo, Eje de transmisión, Fatiga, Elementos finitos.

INTRODUCCIÓN

El avance constante de las tecnologías de desarrollo de ingeniería ha incrementado el acceso a herramientas y conocimientos para la resolución de problemas en la industria. El uso del método de elementos finitos se ha utilizado para acortar pasos, validar cálculos y, en ocasiones, identificar divergencias e incongruencias en el trabajo analítico del ingeniero.

Este tipo de herramientas son válidas y también de interés a la hora de diseñar ventiladores centrífugos industriales. Máquinas que suministran energía de manera continua a un determinado fluido, con el fin de vencer la resistencia generada por tuberías y componentes, alcanzando el punto de flujo que demanda el proceso al cual se encuentra involucrado.

Para Bleier (1997), una combinación del uso de la fuerza centrífuga para mover el aire en dirección radial con la desviación del flujo de aire por las palas del rotor.

Según Jorgensen (1999), equipo que genera una corriente constante de aire a través del movimiento giratorio de un impulsor montado sobre un eje.

Objeto de estudio de este trabajo, para Gujaran y Gholap (2014), los ejes de transmisión se utilizan para transmitir potencia y/o par a través de engranajes, poleas, chavetas, embragues y ruedas dentadas.

Además de las cargas estáticas, el eje está sujeto a una serie de cargas dinámicas que pueden provocar fallas por fatiga, según Roy et al. (2020). Para Zambrano (2014), la fatiga es la causa más común de problemas en los ejes de maquinaria rotatoria, generalmente en los puntos de concentración de esfuerzos y chaveteros.

Dado que el propósito de este trabajo es dilucidar, analítica y numéricamente, cómo responde un eje a las demandas mecánicas impuestas por la operación de una máquina de flujo, se estimaron metódicamente las tensiones y se seleccionaron los puntos de análisis para el cálculo de la fatiga.

Trebuna et al. (2009), demostraron que la falla por fatiga puede ocurrir en un eje debido a que la frecuencia de operación del equipo es muy cercana a la frecuencia natural de la estructura de la máquina. Estructuras mecánicas mal dimensionadas pueden amplificar excitaciones mecánicas y anticipar fallas.

El eje de transmisión, según Jorgensen (1999), cuando se somete al funcionamiento del ventilador, sufre tensiones mecánicas, momentos de compresión, torsión y flexión que pueden actuar solos o incluso en combinación. Para Norton (2004), con esto el fuste puede experimentar esfuerzos completamente alternos, considerando la presencia de momento flector en el componente; y que la combinación de este momento de flexión y un par crea tensiones multiaxiales complejas.

Geralmente eixos não possuem diâmetro uniforme, mas sim reduções, chavetas, cantos agudos entre outros. A tensão no eixo em um ponto específico varia de acordo com a rotação levando a fadiga. Mesmo um componente perfeito quando submetido repetidamente a carregamentos de magnitude suficiente, pode eventualmente propagar uma trinca de fadiga em uma região de alta tensão, geralmente iniciando na superfície até que a fratura ocorra. (GUJAR; BHASKAR, 2013, p. 1061).

Ristivojevic (2010) detalla que además de los conocidos concentradores de tensión del eje, elementos como las camisas adaptadoras de rodamientos pueden sufrir cambios dimensionales debido a las variaciones de temperatura y causar interferencias mecánicas durante la operación.

Callister (2002) menciona que una falla por fatiga es de naturaleza frágil, incluso en metales de alta ductilidad, dada la baja o casi nula deformación plástica. El proceso tiene lugar por la iniciación y propagación de grietas y normalmente la superficie de esta grieta es perpendicular a la dirección de los esfuerzos generados por tracción.

El estudio detalla un eje que falló por fatiga durante su operación, buscando correlacionar los cálculos analíticos y la teoría, junto con las simulaciones para entender cuáles son las regiones críticas y cómo prevenirlas, considerando las condiciones de contorno que se especifican a continuación. Al final se comparan los resultados junto con los efectos prácticos y lo ocurrido en el equipo.

MATERIALES Y MÉTODOS

Para comprender los esfuerzos sobre el eje de un ventilador centrífugo industrial, es necesario caracterizar los equipos y las condiciones de operación, con el fin de cuantificar e identificar cada uno de los requerimientos de manera coherente.

La máquina en cuestión es un gran extractor de 400hp de potencia, con caudal, presión estática y rotación del eje respectivamente de 300.798m³/h, 290 mmCA y 590 RPM.

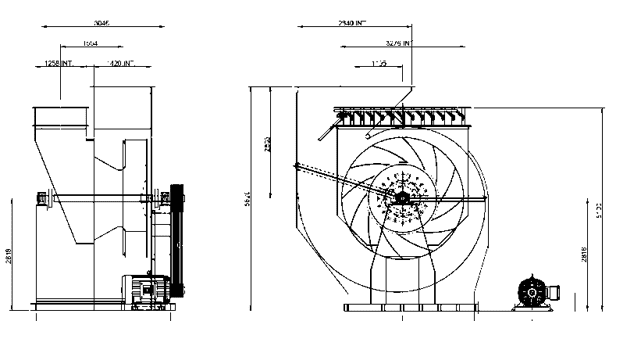

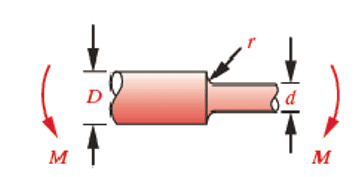

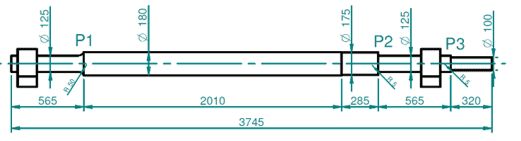

Figura 1: Eje de escape bisoportado de 400 hp

También es importante conocer los diámetros y alturas de entrada y salida del rotor. Armado con esta información, es posible comenzar a calcular las solicitudes generadas en el eje.

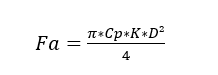

Jorgensen (1999), indica que el cálculo de la fuerza axial sobre el eje debido al diferencial de presión se realiza a través de la Ecuación 1.

Siendo Cp el factor de conversión 9,79 (Pa/mmH20); K la constante de proporcionalidad, que en este caso es 1; p es la presión total del equipo (mmH20) y D es el diámetro del rotor.

El cambio en la dirección del flujo de aire también provoca una fuerza axial en el eje que, según Jorgensen (1999), se calcula de acuerdo con la Ecuación 2.

Donde ?̇ es el caudal másico (kg/s); Va’ es la velocidad axial del fluido (m/s) y g es la aceleración de la gravedad (m/s²).

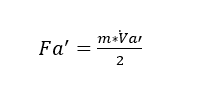

Para Henn (2006), el funcionamiento de un ventilador genera fuerza radial sobre el eje, mientras que no opera exactamente en el punto de diseño en el que fue dimensionado. La ecuación 3 ilustra cómo calcularla.

(3)

Donde Kf es el coeficiente que varía según el caudal impulsado y se calcula por la Ecuación 4; ? es la masa específica del fluido (kg/m³); Y es el salto de energía (J/kg); D es el diámetro del rotor y b5 es el ancho de salida del rotor (m).

(4)

Para la Ecuación 4, Q es el caudal impulsado por la máquina y Qn es el caudal nominal determinado en el diseño.

Se sabe que no existe la posibilidad de fabricar una máquina rotatoria perfectamente balanceada, según Jorgensen (1999), siempre existirán fuerzas de excitación a una frecuencia proporcional a la rotación de operación del equipo. Para Shahrooi y Asayesh (2013), un rotor desequilibrado puede generar voltajes hasta un 50% más altos en las regiones de restricción del eje en relación al voltaje nominal de operación.

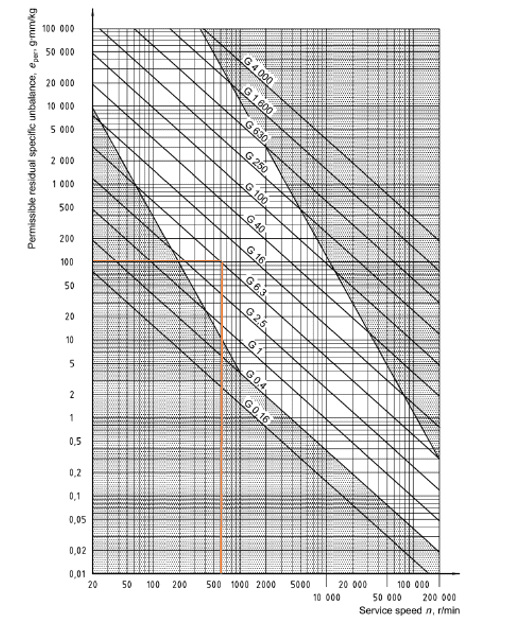

La Norma ISO 1940:2003 establece grados de equilibrio de calidad según el tipo de equipo y modo de aplicación. Habiendo definido el Grado de Calidad para los ventiladores centrífugos, teniendo en cuenta la rotación de operación, es posible determinar la masa específica máxima de desbalance para un rotor, a través del gráfico de la Figura 2.

Figura 2: Tabla de masas específicas desequilibradas. ISO 1940

Con esto, es posible determinar la masa de desbalance residual y adoptar el valor más alto permitido por la Norma para calcular la fuerza centrífuga.

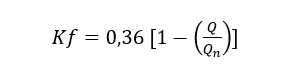

Nishi (2006) cita que la masa residual se puede calcular de acuerdo con la Ecuación 5.

(5)

Donde Mr es la masa residual, Pr es el peso del rotor (kg), D es la masa específica de desequilibrio que se encuentra en la tabla (g.mm/kg) y r es el radio del rotor (mm).

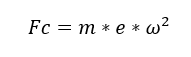

Suponiendo que esta masa desequilibrada se encuentra cerca del diámetro exterior del rotor, la fuerza centrífuga se puede determinar de acuerdo con la Ecuación 6.

Donde m es la masa desequilibrada (kg), “e” es la excentricidad de la masa (m) y w es la velocidad radial (rad/s).

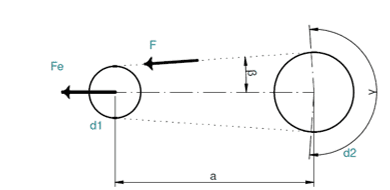

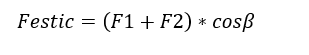

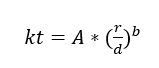

Otra consideración importante a realizar, derivada de los diseños de las máquinas, es estimar la fuerza que ejerce el estiramiento de las correas, como se muestra en la Figura 3.

Figura 3: Esquema de poleas y correas

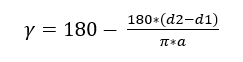

El primer paso para calcular el esfuerzo de tensión de la correa es determinar el ángulo g, mediante la Ecuación 7.

Donde “a” es la distancia entre ejes (mm), d2 es el diámetro de la polea más grande (mm) y d1 es la más pequeña (mm).

Mientras que el ángulo b es la mitad de 180 menos![]() . Otra Ecuación importante es la Ecuación 8, para determinar la fuerza tangencial en la polea más pequeña.

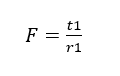

. Otra Ecuación importante es la Ecuación 8, para determinar la fuerza tangencial en la polea más pequeña.

Donde t1 es el par (N.m) y r1 es el radio de la polea más pequeña (mm). Otra información necesaria es el ángulo ![]() en radianes, que se llamará

en radianes, que se llamará ![]() .

.

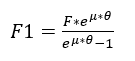

El cálculo de la fuerza sobre las correas en la parte tensada y en la parte floja de la correa se define respectivamente por las Ecuaciones 9 y 10, donde ![]() es el coeficiente de fricción promedio entre la correa y la polea.

es el coeficiente de fricción promedio entre la correa y la polea.

(9)

La fuerza de estiramiento total bajo la influencia del eje se estima mediante la Ecuación 11.

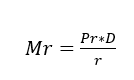

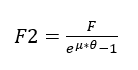

Otro esfuerzo importante que sufre el eje durante el funcionamiento del ventilador es el torque, que según Jorgensen (1999) está definido por la Ecuación 12.

Donde K es un coeficiente definido por 1000/2![]() , P es la potencia del motor (kW) y N es la rotación del eje (rps).

, P es la potencia del motor (kW) y N es la rotación del eje (rps).

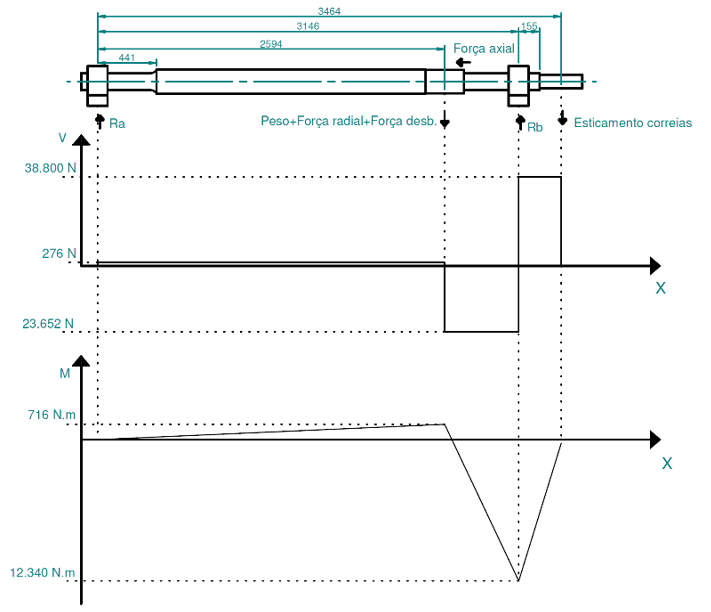

Habiendo calculado todas las cargas, es posible dibujar los diagramas de fuerza cortante y momento de flexión a lo largo del eje. Con ello se definen los puntos críticos y se determinan los momentos sufridos.

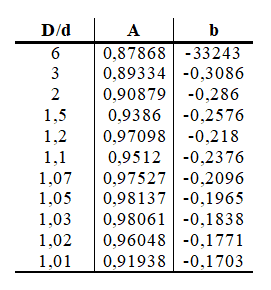

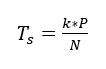

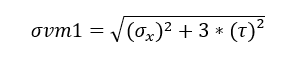

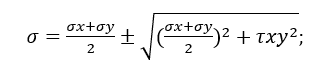

Las definiciones de tensiones para el cálculo de fatiga, necesitan calcularse según Norton (2013), la sensibilidad a la entalla y el factor de concentración de tensiones kf, que tienen en cuenta las características del material. Primero, sin embargo, es necesario estimar los factores de concentración geométricos kt y kts. En el caso de un eje con reducción de diámetro, como se muestra en la Figura 4, se debe tener en cuenta el tipo de carga y el factor definido según la Ecuación 13.

Los datos requeridos en la Ecuación 13 se muestran en la Tabla 1.

Tabla 1: Datos para el cálculo de kt

Figura 4: Eje con reducción bajo momento

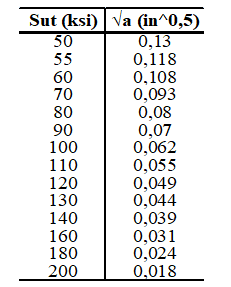

Para Norton (2013), Neuber fue uno de los primeros en estudiar los efectos de las discontinuidades en las piezas y propuso una ecuación para estimar el factor de concentración de tensiones en fatiga. La sensibilidad de la muesca se define a partir de la Ecuación 14, Kuhn-Hardrath en términos de la constante “a” y el radio de la muesca.

Cuanto mayor sea la ductilidad del material, menor será la sensibilidad a la muesca; que también depende de cuán abrupta sea la reducción del diámetro, teniendo en cuenta el redondeo de la reducción del diámetro.

Tabla 2: Constante de Neuber para aceros

La determinación del factor de concentración kf, aplicado a los valores de tensión calculados en base a las tensiones mecánicas realizadas previamente, se realiza mediante la Ecuación 15.

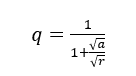

Una vez definidos los puntos de interés, donde se estima que habrá los puntos de mayores esfuerzos y que el eje debe fallar por fatiga, se calculan los esfuerzos de acuerdo al tipo de solicitud, ver Ecuaciones 16, 17 y 18.

Donde Mb (N.m) es el momento de flexión, Mt (N.m) es el momento de torsión, F(N) la fuerza axial, “a” (m²) el área de sección del eje y d (mm) el diámetro del punto seleccionado.

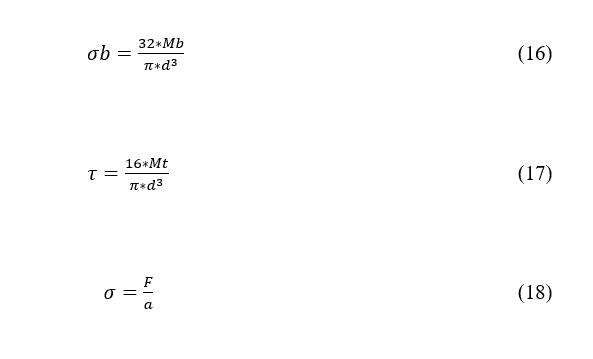

Un buen parámetro para validar los cálculos numéricos con los analíticos es estimar el Estrés de Von Mises, según Norton (2004), el cual es conveniente en situaciones que combinan esfuerzos normales y cortantes en un mismo punto, según la Ecuación 19.

Según Hibbeler (2009), el estado general de tensión en una región está determinado por seis componentes de tensión normal y de corte. Haciendo simplificaciones para un estado de tensión plano, la tensión principal máxima está determinada por la Ecuación 20.

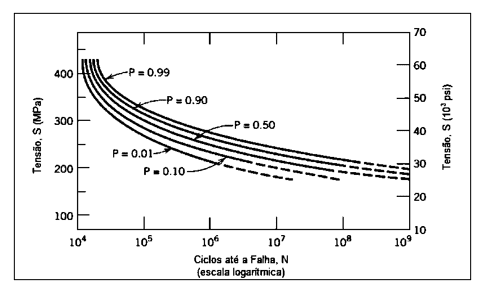

Al igual que otras propiedades mecánicas, las características de fatiga se pueden probar en el laboratorio. Según Callister (2002), los equipos están diseñados para simular cargas controladas, frecuencia y patrón de repeticiones, de forma acelerada con el fin de determinar cuántos ciclos soporta una probeta de un determinado material en condiciones preestablecidas.

Para Norton (2004), la curva S-N se ha convertido en una forma importante de caracterizar el comportamiento de los materiales sometidos a tensiones alternas y todavía se utiliza en la actualidad. Los primeros estudios sobre estas características en materiales metálicos los realizó August Wöhler en 1850, y el principal resultado de este trabajo fue la generación de una curva que relaciona el número de ciclos soportados con la tensión alterna aplicada a una probeta. Los estudios de propagación de grietas se realizan a niveles de tensión por debajo del límite de resistencia y durante un número importante de ciclos, por encima de 1000.

Figura 5: Curva S-N con probabilidad de falla

García et al. (2012) citan que en general, para los aceros, el límite de resistencia a la fatiga se encuentra entre el 35% y el 65% del límite de resistencia a la tracción. Los valores obtenidos de los ensayos con probetas también necesitan ser corregidos de acuerdo a las condiciones reales de aplicación de la pieza proyectada, ya sean diferencias de temperatura, ambiente de exposición y método de fabricación, hasta el punto de encontrar la resistencia a la fatiga corregida, representada por la Ecuación 21

Donde Se’ es el 54% del valor máximo de tensión para materiales donde Sut es menor o igual a 1460 Mpa. Para valores superiores a eso, Se’ se considera igual a 740 Mpa.

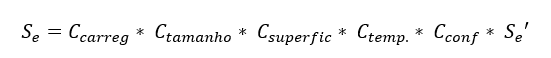

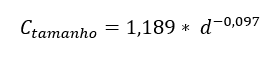

Según Norton (2004), Ccarreg es el factor de corrección por el tipo de carga, siendo 1,00 para flexión y 0,70 para fuerza normal.

Las probetas tienen tamaños reducidos, la mayoría de las veces menores que las piezas bajo análisis, por lo que se aplica un factor de corrección. Para diámetros de hasta 8 mm, Csize puede considerarse 1,00; para diámetros entre 8,00 y 250 mm se utiliza la Ecuación 22.

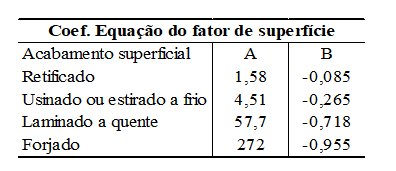

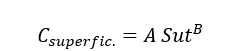

El espécimen tiene una superficie con un acabado pulido. Diferente a la pieza diseñada que adolece de imperfecciones, porosidades, defectos del material, muescas, entre otros factores que reducen la resistencia a la fatiga del modelo.

Tabla 3: Coeficiente del factor de superficie

También según Norton (2004), para definir el valor de este coeficiente, es necesario seleccionar valores de A y B en la Tabla 3 y aplicar en la Ecuación 23.

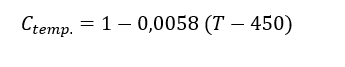

Para Ctemp, se sabe que las pruebas realizadas en el laboratorio se realizan en un ambiente de temperatura controlada. Según Shigley (2016), la inflexión de la curva S-N tiende a desaparecer a valores altos de temperatura. Se sugiere adoptar los siguientes valores: Hasta 450°C el valor del factor de corrección debe ser 1,00. Para valores de temperatura entre 450°C y 550°C, considere la Ecuación 24.

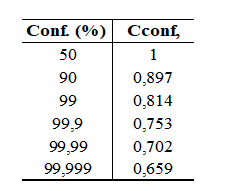

En cuanto a la confiabilidad, los valores obtenidos en las pruebas se refieren a estimaciones promedio de varias pruebas, donde la desviación no supera el 8%. Por lo tanto, es necesario adoptar un factor de confiabilidad de acuerdo con la Tabla 4.

Tabla 4: Factor de corrección de confiabilidad

También vale la pena mencionar que el entorno puede afectar significativamente la resistencia a la fatiga de la pieza. Se encuentran diferentes resultados para las pruebas con ambiente de vacío, aire atmosférico y ambiente de agua salada.

Costa (2010), comprobó a través de la experimentación, planteando curvas S-N de materiales metálicos, que en realidad existe una incertidumbre para la realización de una curva de fatiga, que combinada con todas las variables ya mencionadas, junto con las variaciones en los métodos de medición e incluso en las máquinas a ser utilizadas para el ensayo, hacen que el ingeniero considere valores que muchas veces son sobreestimados para el cálculo de la vida a fatiga.

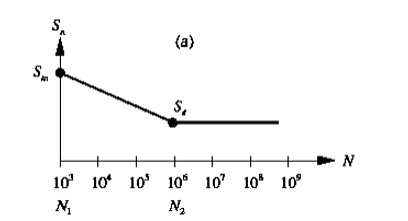

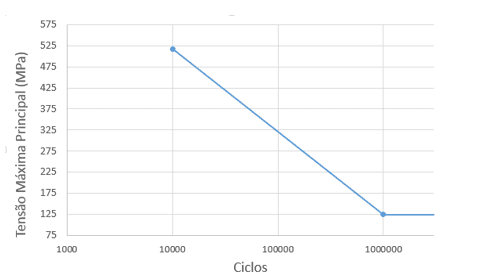

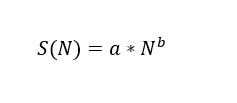

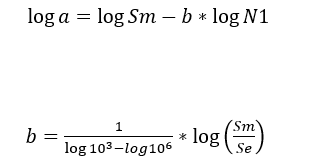

Según Shigley (2016), las ecuaciones desarrolladas están relacionadas con las características de los materiales en una región de alto ciclo, mayor a. Norton (2004) menciona que con información de ciclo bajo es posible determinar la curva S-N del material. Siendo estos datos (Sm), la resistencia media del material a los ciclos, como se muestra en la Figura 6.

Figura 6: Curva S-N estimada

En presencia de fuerza normal, la tensión media citada es igual al 75% de la tensión de resistencia última (Sut). La ecuación de la línea que pasa por Sm y Se puede determinarse mediante la Ecuación 25.

Donde S(N) es la resistencia a la fatiga para un número N de ciclos, a y b son constantes definidas según las condiciones de contorno.

Los coeficientes a y b están definidos, respectivamente, por las Ecuaciones 26 y 27.

(27)

Con esta didáctica es posible estimar analíticamente el número de ciclos que debe soportar el eje y el factor de seguridad por resistencia a la fatiga. Esto proporciona un punto de partida para los análisis numéricos.

Según Silva et al, el Método de los Elementos Finitos (MEF) consiste en una solución de ecuaciones diferenciales por integración, aplicada sobre un conjunto en partes más pequeñas y discretizadas. La idea de separar el dominio de estudio en varias partes más pequeñas resuelve un problema relacionado con la dificultad de seleccionar funciones de interpolación que describan el comportamiento de las variables sobre todo el conjunto.

Para Silva (2016), es posible obtener, mediante el uso numérico del software Ansys, errores relativos del 0,4%, comparando valores analíticos de tensión en ejes de transmisión de potencia.

Gujaran y Gholap (2014) obtuvieron resultados menos aproximados. También a través del software Ansys, pero para un problema más complejo de fatiga en un modelo de eje con muescas abruptas que resultó en un error de alrededor del 28%, al comparar resultados numéricos y analíticos. En cuanto a Engel y Al-Maeeni (2017), el error relativo fue de alrededor del 7% en la tensión principal máxima de un eje giratorio de una máquina dobladora.

Para Dejan (2012), aunque los cálculos numéricos y las simulaciones apuntaban a una vida útil de 2.000.000 de horas de un eje impulsor de una turbina hidroeléctrica, esta fallaba con poco más de 1.000.000 de horas en un punto de concentración conocido. La hipótesis planteada es que este punto en constante tensión se vuelve más susceptible a la corrosión.

Se advierte que la complejidad del problema puede influir directamente en el índice de asertividad de los cálculos aplicados en esta investigación.

RESULTADOS

Todos los cálculos realizados en este trabajo se basaron en la literatura técnica de ingeniería. Los datos obtenidos siguen analíticamente protocolos de dimensionamiento en términos de resistencia a la fatiga, con el objetivo de encontrar la región de falla del eje de escape bajo análisis.

Conociendo las características de funcionamiento de este ventilador centrífugo, siendo el caudal de 300.798 m³/h, la presión estática de 290 mmCA y el diámetro del rotor de 2,95 m; se estima una fuerza axial de 19.638N sumando los resultados de las ecuaciones 1 y 2.

Suponiendo que el ventilador trabaja como máximo un 10% fuera del punto óptimo de funcionamiento, mediante las ecuaciones 3 y 4 se estima la fuerza radial generada por el cambio de dirección del flujo de aire, que ronda los 35 N.

Considerando que ningún cuerpo giratorio obtiene el 100% de equilibrio, como lo indica la literatura, en este caso se adoptó el mayor valor posible de masa residual de desequilibrio. Sabiendo que la rotación del eje es de 590 RPM y el grado de calidad de equilibrio adoptado para este tipo de máquina es G6.3; a través del gráfico de la Figura 3 se estima un desequilibrio específico de 100 g.mm/kg. Considerando el peor de los casos y aplicando esta masa al diámetro exterior del rotor en las Ecuaciones 5 y 6, el resultado para la fuerza de desequilibrio es de 878 N.

Las poleas miden 340 mm y 686 mm y la distancia entre ejes es de 3850 mm aproximadamente. Considerando un coeficiente de fricción de 0,25 y un par motor de 2.403 N.m aplicado a las fórmulas 7, 8, 9, 10 y 11, se tiene un esfuerzo de tensión de las correas sobre el eje de 38.000 N.

Una vez conocida la potencia del motor y la rotación del eje, la literatura indica que el torque nominal de operación sigue la Ecuación 12, resultando en 4,855 N.m.

Es posible adoptar como potencia para esta fórmula, el valor que es consumido por el funcionamiento del ventilador, calculado multiplicando el caudal en m³/s por la presión estática en Pa; para esta segunda hipótesis, el par nominal sería de 4.272 N.m.

A partir de estos datos conmemorativos técnicos, se pueden ensamblar los gráficos de fuerza cortante y momento de flexión, como se muestra en la Figura 8.

Con base en esto y en las muescas del modelo, se seleccionaron tres puntos para calcular los esfuerzos, como se muestra en la Figura 7; P1, P2 y P3.

Figura 7: Puntos de cálculo del eje

Figura 8: Gráfico de fuerza cortante y momento flector

Los momentos flectores generados sobre el eje en los puntos de análisis son los siguientes: M1 que es de 121,4 N.m; M2 es 2.655 N.m y M3 6.984 N.m.

Para cada uno de los puntos seleccionados, es necesario calcular el concentrador geométrico de esfuerzos kt, según el tipo de carga que se le imponga, Ecuación 13, Tabla 1.

Posteriormente, a través de la constante de Neuber para Aceros, Tabla 2 y Ecuación 14, se estima cada uno de los valores de sensibilidad de entalla y se aplica la Ecuación 15, que indica los valores de concentración de esfuerzos para esfuerzos dinámicos kf.

El eje está fijado en sentido axial únicamente en el punto Ra, por lo que se estima que la fuerza axial genera tensiones únicamente en el Punto 1, considerando que se aplica al eje en la parte de diámetro 175 mm, de derecha a izquierda a la izquierda, vea la Figura 8.

En el punto 1, los valores de tensión encontrados, siguiendo las Ecuaciones 16, 17 y 18, ya aplicando incrementos por sus respectivos kf, fueron:

Para el Punto 2, que no tiene tensión por fuerza axial, los mismos cálculos indicaron tensiones de las siguientes magnitudes, también ya aplicados factores Kf:

Pasando al Punto 3, los valores encontrados para los momentos de flexión y torsión:![]()

Todas las hipótesis de cálculo adoptadas tuvieron en cuenta las peores condiciones de contorno posibles, condicionando los resultados al peor de los casos dentro de las tolerancias que rigen el funcionamiento de un ventilador y el dimensionado de un eje.

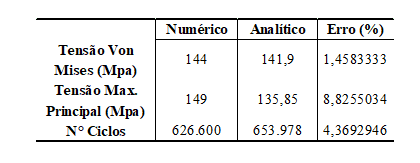

Con estos datos, podemos determinar el estado de tensión en los puntos mencionados estimando las tensiones de von Mises y usándolas para calibrar el modelo numérico. Los valores de von Mises para los puntos P1, P2 y P3 fueron respectivamente 24,40 Mpa, 47,50 Mpa y 141,90 Mpa.

El cálculo del número de ciclos tendrá en cuenta los valores máximos de tensión principal, que a través de la Ecuación 20, encuentra valores de 15.43 Mpa; 49,85 Mpa y 135,85 Mpa para los Puntos 1, 2 y 3.

Dado que el material del fuste es SAE 1045, para el cálculo del límite de resistencia a la fatiga fue necesario considerar E=206.8 Gpa, Sut= 690 Mpa y Sy= 580 Mpa. El punto de análisis de fatiga será P3.

Para aplicar la Ecuación 21, se hicieron algunas consideraciones. Cload para presencia de fuerza normal es 0.7. El tamaño para un eje de 100 mm es 0,7606. Para una superficie maquinada, Csurf es 0.958. La temperatura de diseño de 160°C no influye en el modelo. Para una fiabilidad del 99,99 %, Cconf es 0,702.

En estas condiciones, el límite de resistencia a la fatiga del eje es de 124,40 Mpa. Para un modelo con resistencia normal, la resistencia promedio fue de 517,5 Mpa. Así, la curva S-N estimada para este eje se representa en la Figura 9.

Figura 9: Curva S-N estimada

Sabiendo que el esfuerzo principal máximo resultó en 135.85 Mpa en el punto tres y aplicando las Ecuaciones 25, 26 y 27, se estima analíticamente que el eje soporta 653,978 ciclos.

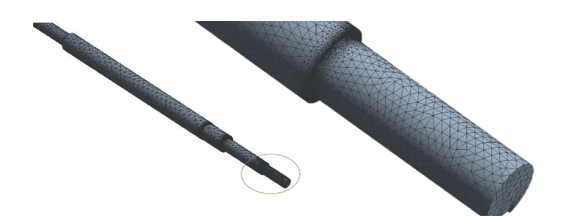

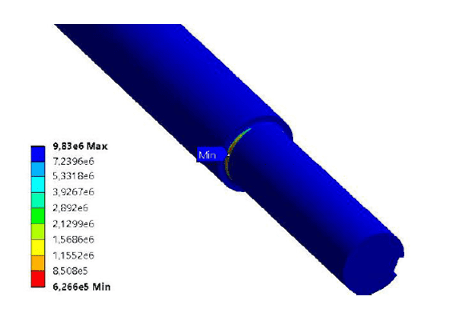

La aproximación numérica modelada usando el software Ansys, comenzó con la discretización del modelo con una malla de alrededor de 160.000 elementos tetraédricos de segundo orden, 238.544 nodos, con una tasa de refinamiento de 1 en los puntos de muesca, como se muestra en la Figura 10.

Figura 10: Malla del eje de transmisión

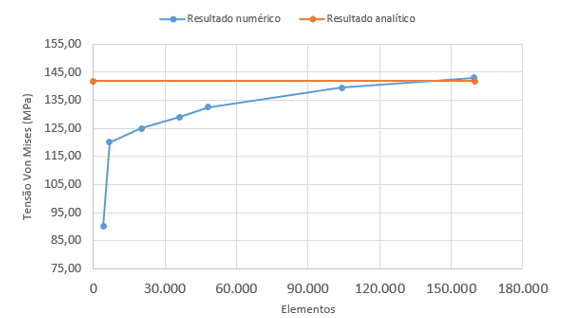

Para llegar a una malla de calidad satisfactoria sin consumir un tiempo de ejecución excesivo y que, por otra parte, no presente distorsiones y tensiones de singularidad, se calibró la curva de convergencia con base en el valor de voltaje de Von Mises, ver Figura 11.

Figura 11: Curva de convergencia

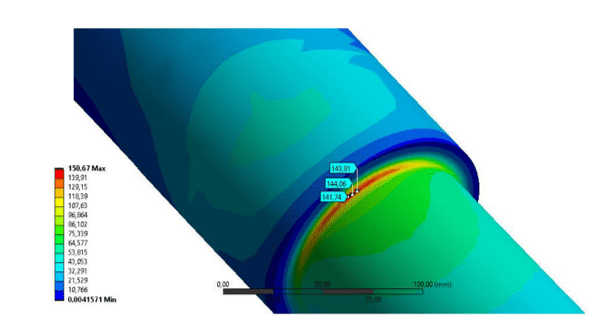

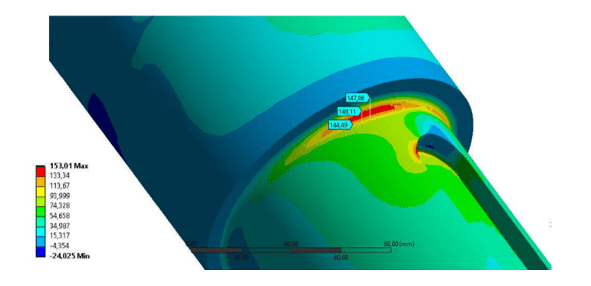

El análisis estático estructural resultó en valores de tensión en el rango de 144 Mpa, como se muestra en la Figura 12, en comparación con los 141,90 Mpa analíticos. Una variación perfectamente aceptable que muestra una buena resistencia estática a la rotura, ya que el material utilizado tiene un límite elástico de 580 Mpa.

Figura 12: Punto de tensión 3 de Von Mises

El análisis de la vida a fatiga del eje tuvo en cuenta los valores de tensión principal máxima, que numéricamente se encuentran en el rango de 149 Mpa, contra los 135,85 Mpa analíticos. La Figura 13 ilustra la región de concentración de voltaje P3.

Figura 13: Tensión principal máxima

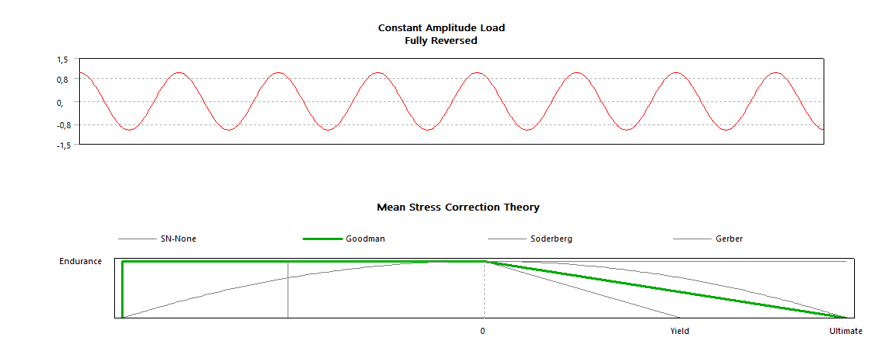

El módulo de ejecución del análisis de vida a fatiga se realizó utilizando el Ansys Transient estructural, con el eje sometido a una carga completamente inversa y el Método de Goodman, como se muestra en la Figura 14.

Figura 14: Modo de ejecución del análisis

La curva tensión-deformación del material utilizado para la vida a fatiga fue de la base de datos Ansys, para acero SAE 1045.

La rotación del husillo como se especifica es de 590 RPM, por lo que cada ciclo de 1 segundo equivale a 9833 repeticiones. La simulación demostró una vida de 626.600 ciclos para la región crítica analizada, como se muestra en la Figura 15.

Figura 15: Número de ciclos de vida del eje

Analizando la durabilidad de la pieza en horas, considerando la rotación de trabajo del eje y que por cada vuelta es un ciclo, el modelo tendría una vida útil de solo 174 horas.

En el caso de equipos que trabajen las 24 horas, la falla se produciría en apenas una semana.

El caso es que el eje se fatigaba y necesitaba un reemplazo. No hay registros exactos de cuánto tiempo tardó en fallar, debido al secreto industrial, pero los estudios dejan en claro la susceptibilidad de la pieza en la región de análisis.

Todas las condiciones de contorno se midieron en su límite superior, lo que lleva a que los resultados muestren cómo se comportaría el eje en condiciones extremas. El mismo mostró que fallaría catastróficamente en poco tiempo para tales parámetros, pero es posible que el caso en estudio haya pasado por solicitudes más leves hasta que ocurra la falla mecánica.

Otro punto a destacar es la posibilidad de fallas en la fabricación, como lo destacan Di, Liang y Zhang (2016). Un radio del concentrador de tensión del eje de transmisión más pequeño que el especificado puede duplicar los valores de tensión nominal durante el funcionamiento del eje y provocar fallas prematuras e imprevistas por diseño.

Evaluando los parámetros comparativos de los análisis, se puede ver la consistencia de los resultados, ya que los errores relativos fueron bajos. Incluso en los resultados de la vida a la fatiga, el error entre los estudios fue de alrededor del 4 %, consulte la Tabla 5.

Tabla 5: Error relativo

Considerando todos los factores involucrados en el estudio y toma de datos para dimensionamiento, cálculo de solicitudes y estimación de vida a fatiga, se pudo contemplar el objetivo de parametrizar y obtener esta información de manera práctica y en base a cálculos y simulaciones computacionales, apoyados por información de la pieza previamente fabricada y colapsada por tiempo de trabajo; lo que demuestra aún más confiabilidad en el método realizado en el trabajo.

CONCLUSIÓN

El eje de transmisión de un extractor de aire de 400 hp falló debido a la fatiga durante la operación sin tener acceso a la información exacta del tiempo de operación.

Con el objetivo de estimar este tiempo y la región de falla, esta investigación determinó que, de hecho, la falla era predecible incluso analíticamente. Al comparar los análisis, los resultados fueron muy buenos y mantuvieron valores de magnitudes similares.

El objetivo principal del estudio fue obtener parámetros para el cálculo del eje de escape. Esto involucra las características operativas de las máquinas de flujo y sus matices. Una vez conocida la falla se puede corroborar la ecuación junto con la simulación con la información a la que tuvimos acceso.

Este es un desarrollo importante cuando se trata de dimensionamiento en la industria de maquinaria de flujo, puede ser la base para futuros estudios y dimensionamiento de ejes para futuros proyectos, o incluso probar cambios en el diseño de este eje con el objetivo de una vida infinita.

REFERENCIAS

ANDRESEN, P.; ANTOLOVICH, B. Fatigue and Fracture. ASM Handbook. 1997.

CALLISTER, William. Ciência e Engenharia de Materiais. 5. ed. Rio de Janeiro, RJ: Editora LTC, 2002. 589 p.

COSTA, Leandro Pereira. Avaliação da incerteza de medição no levantamento de curvas de fadiga S-N de materiais metálicos. 2010. Dissertação de Mestrado (Mestrado em Engenharia) – Universidade Federal do Rio Grande do Sul, [S. l.], 2010.

DU, Jinfeng; LIANG, Jun; ZHANG, Lei. Research on the failure of the induced draft fan’s shaft in a power boiler. Engineering Failure analysis, 2016.

ENGEL, B; AL-MAEENI, Sara Salma Hassan. Failure analysis and fatigue life estimation of a shaft of a rotary draw bending machine. International Journal of mechanical and mechatronics engineering, 2017.

GARCIA, A.; SPIM, J. A.; SANTOS, C. A.; Ensaios dos materiais. LTC – Livros técnicos e Científicos Editora Ltda, Rio de Janeiro – RJ, 2012.

GUJARAN, Sandeep; GHOLAP, Shivaji. Fatigue Analysis of Drive Shaft. International Journal Of Research In Aeronautical And Mechanical Engineering, [S. l.], p. 1-8, 10 out. 2014.

GUJAR, R. A.; BHASKAR, S. V. Shaft Design under Fatigue Loading By Using Modified Goodman Method. International Journal of Engineering Research and Applications, [S. l.], p. 1061-1066, 1 ago. 2013.

HENN, Érico Antônio Lopes. Máquinas de Fluido. 2. ed. Santa Maria, RS: Editora da UFSM, 2006. 476 p.

HIBBELER, R. L. Resistência dos materiais. 7. ed. São Paulo: Pearson Prentice Hall, 2009.

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 1940:2003. Vibração Mecânica – Requisitos de qualidade de balanceamento para rotores rígidos, [S. l.], 15 ago. 2003.

JORGENSEN, R. Fan Engineering. 9 ed. Buffalo, New York: Howden Buffalo, Inc.: 1999.

MOMČILOVIĆ, Dejan et al. Failure analysis of hydraulic turbine shaft. Engineering Failure Analysis, 2012.

NISHI, E. K. Apostila de balanceamento. Londrina: Nishi eletromecânica, 2006

NORTON, Robert L. Projeto de Máquinas: Uma abordagem integrada. 2. ed. Porto Alegre – RS: Editora Bookman, 2004. 905 p.

ROY, Ankita et al. Investigation of torsional failure of a centrifugal pump shaft. Engineering Failure analysis, Kalinganagar, India, 2020.

SCHIEL, Frederico; Introdução a resistência dos materiais. São Paulo, SP : Editora Harper & Row do Brasil., 1984. 395 p.

SHAHROOI, Shahram; ASAYESH, Masood. Numerical and experimental analysis for fatigue failure investigation on gas recirculation fan shaft. 9th International Conference on Fracture and Strenght of solids, Korea, 2013.

SHIGLEY, J. E. Elementos de máquina. 10. ed. Porto Alegre – RS: Editora AMGH, 2016. 1096 p.

SILVA, J. G.; SOEIRO, F. J.; TRIGUEIRO, G. S.; ROBERTO, A. R.; Análise Estrutural de Chassis de Veículos Pesados com Base no emprego do programa Ansys. Cobenge, Rio de Janeiro, 2001.

SILVA, F. A.; CHAVES, C. A.; GUIDI, E. S.; Análise de falha por fadiga em eixo de transmissão utilizando o método dos elementos finitos. Exacta – EP, São Paulo, v. 14, n. 2, p. 207-219,2016.

TREBUNA, F. et al. Identification of causes of radial fan failure. Engineering Failure Analysis, Kosice, Eslováquia, 2009

ZAMBRANO, O. A.; CORONADO, J. J; RODRIGUEZ, S. A. Failure analysis of a bridge crane shaft. Engineering Failure analysis, 2014.

[1] Especialista en Ingeniería Estructural Predictiva, Ingeniero Mecánico y Técnico en Automatización Industrial. ORCID: 0000-0003-4407-3351.

[2] Tutor. ORCID: 0000-0001-7965-1620.

Enviado: Mayo de 2022.

Aprobado: Septiembre de 2022.

Un comentario

Excelente articulo