ARTICOLO ORIGINALE

PASQUALI, Guilherme [1], NASCIMENTO, Vagner do [2]

PASQUALI, Guilherme. NASCIMENTO, Vagner do. Analisi dei guasti e durata a fatica di un albero di trasmissione di un ventilatore centrifugo. Revista Científica Multidisciplinar Núcleo do Conhecimento. Anno. 07, ed. 09, vol. 02, pag. 115-139. Settembre 2022. ISSN: 2448-0959, Link di accesso: https://www.nucleodoconhecimento.com.br/ingegneria-meccanica-ingegneria/ventilatore-centrifugo

RIEPILOGO

Questo articolo rappresenta uno studio analitico numerico dell’albero di trasmissione di un Ventola di scarico industriale, che si è guastato per fatica sul campo di lavoro e ne ha richiesto la sostituzione. L’obiettivo principale di questo lavoro era identificare la regione di concentrazione dello stress e quantificare il tempo/numero di cicli che la parte ha impiegato per il cedimento. Con questo sono state calcolate tutte le sollecitazioni meccaniche coinvolte nel funzionamento di un ventilatore centrifugo, al fine di ottenere momento flettente, taglio e forza assiale nel componente. Analiticamente era evidente la regione di maggior stress meccanico statico, con una grande sensibilità all’intaglio che porta a fatica meccanica. Successivamente, l’analisi numerica agli elementi finiti ha corroborato i calcoli e confermato il numero di cicli e la regione affaticata in esercizio, con un errore relativo di solo il 5%.

Parole chiave: Ventilatore centrifugo, Albero motore, Fatica, Elementi finiti.

INTRODUZIONE

Il costante progresso delle tecnologie di sviluppo ingegneristico ha aumentato l’accesso a strumenti e conoscenze per la risoluzione dei problemi nel settore. L’uso del metodo degli elementi finiti è stato utilizzato per abbreviare i passaggi, convalidare calcoli e talvolta identificare divergenze e incongruenze nel lavoro analitico dell’ingegnere.

Tali strumenti sono validi e interessanti anche per la progettazione di ventilatori centrifughi industriali. Macchine che forniscono continuamente energia ad un determinato fluido, al fine di vincere la resistenza generata da tubazioni e componenti, raggiungendo il punto di flusso richiesto dal processo a cui è coinvolto.

Per Bleier (1997), una combinazione dell’uso della forza centrifuga per spostare l’aria in direzione radiale con la deflessione del flusso d’aria da parte delle pale del rotore.

Secondo Jorgensen (1999), un’apparecchiatura che genera una corrente d’aria costante attraverso il movimento rotatorio di una girante montata su un asse.

Oggetto di studio di questo lavoro, per Gujaran e Gholap (2014), gli alberi di trasmissione sono utilizzati per trasmettere potenza e/o coppia attraverso ingranaggi, pulegge, chiavi, frizioni e ruote dentate.

Oltre ai carichi statici, l’albero è soggetto a una serie di carichi dinamici che possono portare a cedimenti per fatica, secondo Roy et al. (2020). Per Zambrano (2014), la fatica è la causa più comune di problemi con gli alberi delle macchine rotanti, solitamente nei punti di concentrazione delle sollecitazioni e nelle sedi delle chiavette.

Poiché lo scopo di questo lavoro è di chiarire, analiticamente e numericamente, come un asse risponde alle richieste meccaniche imposte dal funzionamento di una macchina di flusso, le sollecitazioni sono state stimate metodicamente e i punti di analisi selezionati per il calcolo della fatica.

Trebuna et al. (2009), hanno dimostrato che un cedimento per fatica può verificarsi in un asse a causa della frequenza operativa dell’apparecchiatura molto vicina alla frequenza naturale della struttura della macchina. Strutture meccaniche poco dimensionate possono amplificare eccitazioni meccaniche e anticipare guasti.

L’albero di trasmissione, secondo Jorgensen (1999), quando sottoposto al funzionamento del ventilatore, subisce tensioni meccaniche, momenti di compressione, torsione e flettenti che possono agire da soli o anche in combinazione. Per Norton (2004), con ciò l’albero può subire sollecitazioni completamente alternate, considerata la presenza del momento flettente sul componente; e che la combinazione di questo momento flettente e di una coppia crea complesse sollecitazioni multiassiali.

Geralmente eixos não possuem diâmetro uniforme, mas sim reduções, chavetas, cantos agudos entre outros. A tensão no eixo em um ponto específico varia de acordo com a rotação levando a fadiga. Mesmo um componente perfeito quando submetido repetidamente a carregamentos de magnitude suficiente, pode eventualmente propagar uma trinca de fadiga em uma região de alta tensão, geralmente iniciando na superfície até que a fratura ocorra. (GUJAR; BHASKAR, 2013, p. 1061).

Ristivojevic (2010) specifica che, oltre ai noti concentratori di tensione dell’albero, elementi come i manicotti adattatori dei cuscinetti possono subire variazioni dimensionali a causa delle variazioni di temperatura e causare interferenze meccaniche durante il funzionamento.

Callister (2002) afferma che un cedimento per fatica è di natura fragile, anche nei metalli ad alta duttilità, data la deformazione plastica bassa o quasi inesistente. Il processo avviene mediante l’innesco e la propagazione delle cricche e solitamente la superficie di questa cricca è perpendicolare alla direzione della sollecitazione generata dalla trazione.

Lo studio descrive in dettaglio un asse che si è guastato per fatica durante il suo funzionamento, cercando di correlare i calcoli analitici e la teoria, insieme alle simulazioni per capire quali sono le regioni critiche e come prevenirle, considerando le condizioni al contorno specificate di seguito. Alla fine, i risultati vengono confrontati insieme agli effetti pratici e a quanto accaduto nell’apparecchiatura.

MATERIALI E METODI

Per comprendere gli sforzi su un albero di un ventilatore centrifugo industriale, è necessario caratterizzare le apparecchiature e le condizioni operative, in modo da quantificare e identificare ciascuna delle richieste in modo coerente.

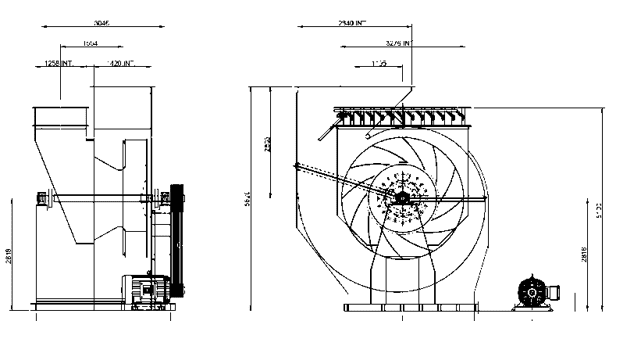

La macchina in questione è un grande Ventola di scarico da 400 CV di potenza, con portata, pressione statica e rotazione dell’albero rispettivamente di 300.798 m³/h, 290 mmCA e 590 giri/min.

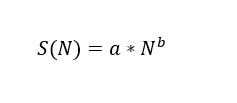

Figura 1:Ventola di scarico dell’albero bisupportato da 400 CV

È anche importante conoscere i diametri e le altezze di ingresso e uscita del rotore. Armato di queste informazioni, è possibile iniziare a calcolare le richieste generate sull’asse.

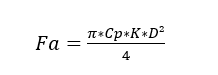

Jorgensen (1999), indica che il calcolo della forza assiale sull’albero a causa del differenziale di pressione viene effettuato tramite l’equazione 1.

Cp essendo il fattore di conversione 9,79 (Pa/mmH20); K la costante di proporzionalità, che in questo caso è 1; p è la pressione totale dell’attrezzatura (mmH20) e D è il diametro del rotore.

Il cambiamento nella direzione del flusso d’aria provoca anche una forza assiale sull’asse che, secondo Jorgensen (1999), è calcolata secondo l’equazione 2.

Dove ?̇ è la portata massica (kg/s); Va’ è la velocità assiale del fluido (m/s) e g è l’accelerazione di gravità (m/s²).

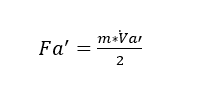

Per Henn (2006), il funzionamento di un ventilatore genera una forza radiale sull’albero, mentre non opera esattamente nel punto di progetto in cui è stato dimensionato. L’equazione 3 illustra come calcolarlo.

(3)

Dove Kf è il coefficiente che varia in funzione della portata spinta ed è calcolato dall’Equazione 4; ? è la massa specifica del fluido (kg/m³); Y è il salto di energia (J/kg); D è il diametro del rotore e b5 è la larghezza di uscita del rotore (m).

(4)

Per l’equazione 4, Q è la portata azionata dalla macchina e Qn è la portata nominale determinata nel progetto.

È noto che non esiste la possibilità di produrre una macchina rotante perfettamente bilanciata, secondo Jorgensen (1999), ci saranno sempre forze di eccitazione ad una frequenza proporzionale alla rotazione operativa dell’attrezzatura. Per Shahrooi e Asayesh (2013), un rotore sbilanciato può generare tensioni fino al 50% superiori nelle regioni di restrizione dell’albero rispetto alla tensione di esercizio nominale.

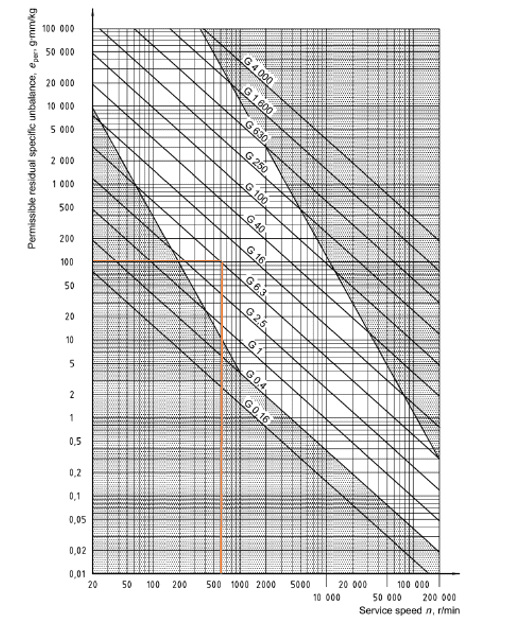

La norma ISO 1940:2003 stabilisce i gradi di bilanciamento della qualità in base al tipo di attrezzatura e alla modalità di applicazione. Definito il Grado di Qualità per i ventilatori centrifughi, avendo in mano la rotazione di funzionamento, è possibile determinare la massa a squilibrio specifica massima per un rotore, attraverso il grafico di Figura 2.

Figura 2: Tabella delle masse sbilanciate specifiche. ISO 1940

Con ciò è possibile determinare la massa residua di squilibrio e adottare il valore massimo consentito dalla Norma per calcolare la forza centrifuga.

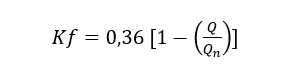

Nishi (2006) cita che la massa residua può essere calcolata secondo l’equazione 5.

(5)

Dove Mr è la massa residua, Pr è il peso del rotore (kg), D è la massa di squilibrio specifica trovata nella tabella (g.mm/kg) e r è il raggio del rotore (mm).

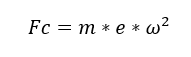

Supponendo che questa massa sbilanciata si trovi vicino al diametro esterno del rotore, la forza centrifuga può essere determinata secondo l’equazione 6.

Dove m è la massa sbilanciata (kg), “e” è l’eccentricità della massa (m) e w è la velocità radiale (rad/s).

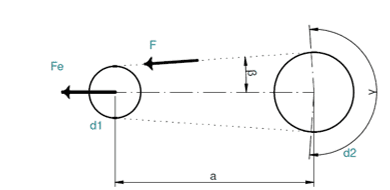

Un’altra importante considerazione da fare, derivante dalla progettazione delle macchine, è quella di stimare la forza esercitata dall’allungamento delle cinghie, come mostrato in Figura 3.

Figura 3: Schema di pulegge e cinghie

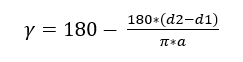

Il primo passo per calcolare la tensione di tensionamento della cinghia è determinare l’angolo g, attraverso l’equazione 7.

Dove “a” è la distanza tra i centri (mm), d2 è il diametro della puleggia più grande (mm) e d1 è quello più piccolo (mm).

Considerando che l’angolo b è la metà di 180 meno

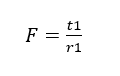

![]() . Un’altra importante equazione è l’equazione 8, per determinare la forza tangenziale sulla puleggia più piccola.

. Un’altra importante equazione è l’equazione 8, per determinare la forza tangenziale sulla puleggia più piccola.

Dove t1 è la coppia (N.m) e r1 è il raggio della puleggia più piccola (mm). Un’altra informazione necessaria è l’angolo![]() in radianti, che sarà chiamato

in radianti, che sarà chiamato ![]() .

.

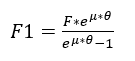

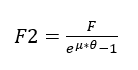

Il calcolo della forza sulle cinghie nella parte tesa e nella parte allentata della cinghia è definito rispettivamente dalle Equazioni 9 e 10, dove![]() è il coefficiente di attrito medio tra cinghia e puleggia.

è il coefficiente di attrito medio tra cinghia e puleggia.

(9)

La forza di stiramento totale di cui l’albero è sotto l’influenza è stimata dall’equazione 11.

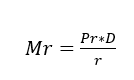

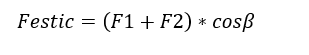

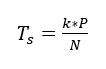

Un’altra importante sollecitazione subita dall’albero durante il funzionamento del ventilatore è la coppia, che secondo Jorgensen (1999) è definita dall’equazione 12.

Dove K è un coefficiente definito da 1000/2![]() , P è la potenza del motore (kW) e N è la rotazione dell’albero (rps).

, P è la potenza del motore (kW) e N è la rotazione dell’albero (rps).

Dopo aver calcolato tutti i carichi, è possibile tracciare i diagrammi della forza di taglio e del momento flettente lungo l’asse. Con ciò si definiscono i punti critici e si determinano i momenti subiti.

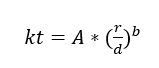

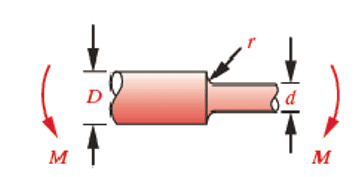

Le definizioni delle sollecitazioni per il calcolo della fatica, devono essere calcolate secondo Norton (2013), la sensibilità all’intaglio e il fattore di concentrazione delle sollecitazioni kf, che tengono conto delle caratteristiche del materiale. Prima, però, è necessario stimare i fattori geometrici di concentrazione kt e kts. Nel caso di un asse con riduzione del diametro, come mostrato in Figura 4, deve essere preso in considerazione il tipo di carico e il fattore definito secondo l’Equazione 13.

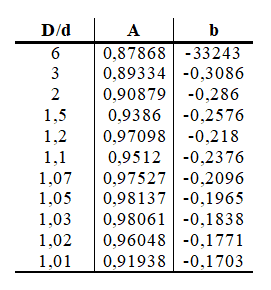

I dati richiesti nell’equazione 13 sono mostrati nella tabella 1.

Tabella 1: Dati per il calcolo di kt

Figura 4: Albero con riduzione per momento

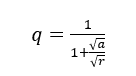

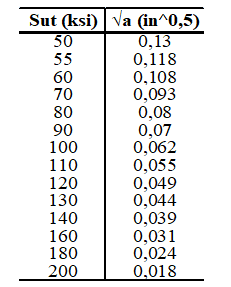

Per Norton (2013), Neuber è stato uno dei primi a studiare gli effetti delle discontinuità nelle parti e ha proposto un’equazione per stimare il fattore di concentrazione dello stress nella fatica. La sensibilità della tacca è definita dall’equazione 14, Kuhn-Hardrath in termini di costante “a” e raggio della tacca.

Maggiore è la duttilità del materiale, minore è la sensibilità della tacca; che dipende anche da quanto è brusca la riduzione del diametro, tenendo conto dell’arrotondamento della riduzione del diametro.

Tabella 2: costante di Neuber per gli acciai

La determinazione del fattore di concentrazione kf, applicato ai valori di sollecitazione calcolati sulla base delle sollecitazioni meccaniche precedentemente eseguite, viene effettuata dall’Equazione 15.

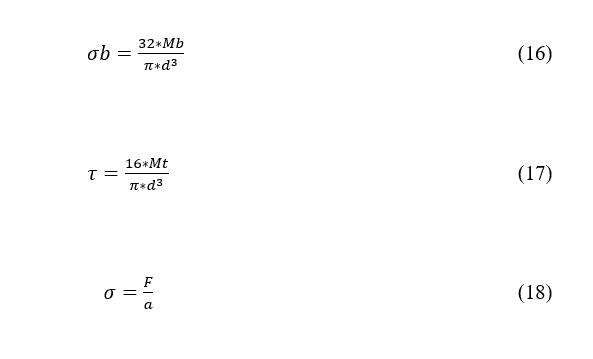

Una volta definiti i punti di interesse, dove si stima che ci saranno i punti di sollecitazione più elevati e che l’albero dovrebbe cedere per fatica, le sollecitazioni vengono calcolate in base al tipo di richiesta, vedere Equazioni 16, 17 e 18.

Dove Mb (N.m) è il momento flettente, Mt (N.m) è il momento torsionale, F(N) la forza assiale, “a” (m²) l’area della sezione dell’albero e d (mm) il diametro del punto selezionato.

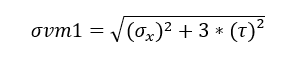

Un buon parametro per validare i calcoli numerici con quelli analitici è stimare il Von Mises Stress, secondo Norton (2004), che è conveniente in situazioni che combinano le sollecitazioni normali e di taglio nello stesso punto, secondo l’Equazione 19.

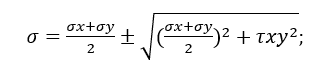

Secondo Hibbeler (2009), lo stato generale di sollecitazione in una regione è determinato da sei componenti di sollecitazione normale e di taglio. Semplificando uno stato di sollecitazione piano, la sollecitazione principale massima è determinata dall’equazione 20.

Come altre proprietà meccaniche, le caratteristiche di fatica possono essere testate in laboratorio. Secondo Callister (2002), l’apparecchiatura è progettata per simulare carichi controllati, frequenza e pattern di ripetizioni, in modo accelerato al fine di determinare quanti cicli un campione di un determinato materiale supporta in condizioni prestabilite.

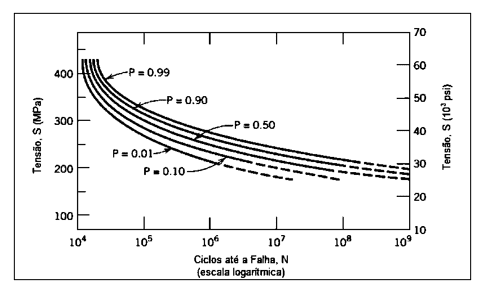

Per Norton (2004), la Curva SN è diventata un modo importante per caratterizzare il comportamento dei materiali sottoposti a sollecitazioni alternate ed è ancora utilizzata oggi. I primi studi su queste caratteristiche nei materiali metallici furono condotti da August Wöhler nel 1850, e il risultato principale di questo lavoro fu la generazione di una curva che mette in relazione il numero di cicli supportati con la sollecitazione alternata applicata a un provino. Gli studi di propagazione della cricca vengono eseguiti a livelli di sollecitazione inferiori al limite di resistenza e per un numero significativo di cicli, superiore a 1000.

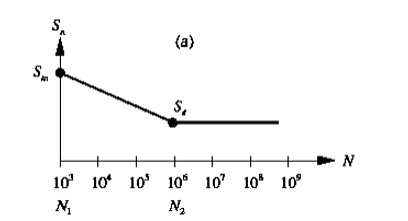

Figura 5: curva SN con probabilità di guasto

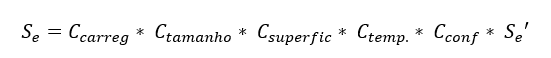

Garcia et al. (2012) citano che in generale, per gli acciai, il limite di resistenza a fatica è compreso tra il 35% e il 65% del limite di resistenza a trazione. Anche i valori ottenuti dalle prove con provini devono essere corretti in base alle effettive condizioni applicative del pezzo proiettato, siano esse differenze di temperatura, ambiente di esposizione e metodo di fabbricazione, al punto da trovare la resistenza a fatica corretta, rappresentata dall’Equazione 21.

Dove Se’ è il 54% del valore di tensione massima per materiali in cui Sut è inferiore o uguale a 1460 Mpa. Per valori superiori, Se’ si considera pari a 740 Mpa.

Secondo Norton (2004), Ccarreg è il fattore di correzione per il tipo di carico, essendo 1,00 per la flessione e 0,70 per la forza normale.

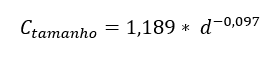

I campioni hanno dimensioni ridotte, il più delle volte più piccole delle parti in analisi, quindi viene applicato un fattore di correzione. Per diametri fino a 8mm, Csize può essere considerato 1,00; per diametri compresi tra 8,00 e 250 mm, viene utilizzata l’equazione 22.

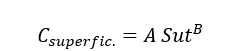

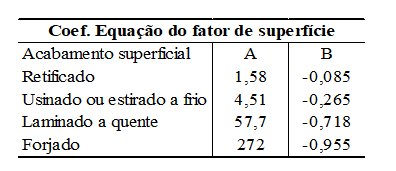

L’esemplare ha una superficie con finitura lucida. Diverso dalla parte progettata che soffre di imperfezioni, porosità, difetti del materiale, tacche, tra gli altri fattori che riducono la resistenza alla fatica del modello.

Tabella 3: Coefficiente del fattore di superficie

Sempre secondo Norton (2004), per definire il valore di questo coefficiente, è necessario selezionare i valori di A e B nella Tabella 3 e applicarli nell’Equazione 23.

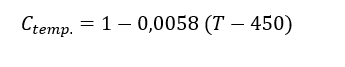

Per Ctemp è noto che i test eseguiti in laboratorio vengono eseguiti in ambiente a temperatura controllata. Secondo Shigley (2016), l’inflessione della curva SN tende a scomparire a valori di temperatura elevati. Si suggerisce di adottare i seguenti valori: Fino a 450°C il valore del fattore di correzione deve essere 1,00. Per valori di temperatura compresi tra 450°C e 550°C, considerare l’Equazione 24.

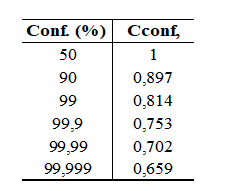

Per quanto riguarda l’affidabilità, i valori ottenuti nei test si riferiscono a stime medie per più test, dove lo scostamento non supera l’8%. Pertanto, è necessario adottare un fattore di affidabilità secondo la tabella 4.

Tabella 4: Fattore di correzione dell’affidabilità

Vale anche la pena ricordare che l’ambiente può influenzare in modo significativo la resistenza alla fatica della parte. Sono stati trovati risultati diversi per i test con ambiente sotto vuoto, aria atmosferica e ambiente con acqua salata.

Costa (2010), ha verificato attraverso la sperimentazione, innalzando curve S-N di materiali metallici, che di fatto esiste un’incertezza per la realizzazione di una curva di fatica, che combinata con tutte le variabili già citate, insieme alle variazioni nei metodi di misura e anche nelle macchine da utilizzare per la prova, fanno considerare al tecnico valori spesso sovrastimati per il calcolo della vita a fatica.

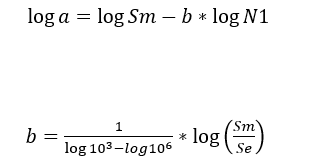

Secondo Shigley (2016), le equazioni sviluppate sono legate alle caratteristiche dei materiali in una regione ad alto ciclo, maggiore di. Norton (2004) afferma che con informazioni a basso ciclo è possibile determinare la Curva SN del materiale. Questi dati sono (Sm), la resistenza media del materiale ai cicli, come mostrato nella Figura 6.

Figura 6: curva SN stimata

In presenza di forza normale, la sollecitazione media indicata è pari al 75% della sollecitazione di resistenza ultima (Sut). L’equazione della retta passante per Sm e Se può essere determinata dall’equazione 25.

Dove S(N) è la resistenza a fatica per un numero N di cicli, aeb sono costanti definite in base alle condizioni al contorno.

I coefficienti aeb sono definiti, rispettivamente, dalle equazioni 26 e 27.

(27)

Con questa didattica è possibile stimare analiticamente il numero di cicli che l’albero deve sostenere e il fattore di sicurezza per la resistenza a fatica. Ciò fornisce un punto di partenza per analisi numeriche.

Secondo Silva et al., il Metodo degli Elementi Finiti (MEF) consiste in una soluzione di equazioni differenziali per integrazione, applicata su un insieme in parti più piccole e discretizzate. L’idea di separare il dominio di studio in più parti più piccole risolve un problema relativo alla difficoltà di selezionare le funzioni di interpolazione che descrivono il comportamento delle variabili sull’intero insieme.

Per Silva (2016), è possibile ottenere, tramite l’utilizzo numerico del software Ansys, errori relativi dello 0,4%, confrontando i valori di tensione analitica negli assi di trasmissione di potenza.

Gujaran e Gholap (2014) hanno ottenuto risultati meno approssimativi. Anche tramite software Ansys, ma per un problema più complesso di fatica in un modello di albero con intagli bruschi che ha comportato un errore di circa il 28%, nel confronto tra risultati numerici e analitici. Come per Engel e Al-Maeeni (2017), l’errore relativo era di circa il 7% nella massima sollecitazione principale di un asse rotante di una piegatrice.

Per Dejan (2012), sebbene calcoli e simulazioni numeriche indicassero una vita di 2.000.000 di ore di un albero di trasmissione di una turbina idroelettrica, si è guastato con poco più di 1.000.000 di ore in un punto di concentrazione noto. L’ipotesi avanzata è che questo punto in costante tensione diventi più suscettibile alla corrosione.

Si nota che la complessità del problema può influenzare direttamente il tasso di assertività dei calcoli applicati in questa ricerca.

RISULTATI

Tutti i calcoli eseguiti in questo lavoro erano basati sulla letteratura tecnica di ingegneria. I dati ottenuti seguono analiticamente protocolli di dimensionamento in termini di resistenza a fatica, con l’obiettivo di trovare la regione di rottura dell’albero di ventola di scarico in analisi.

Conoscendo le caratteristiche di funzionamento di questo ventilatore centrifugo, la portata è di 300.798 m³/h, la pressione statica di 290 mmCA e il diametro del rotore di 2,95 m; si stima una forza assiale di 19.638 N, sommando i risultati delle equazioni 1 e 2.

Ipotizzando che il ventilatore lavori al massimo per il 10% al di fuori del punto di funzionamento ottimale, tramite le equazioni 3 e 4, si stima la forza radiale generata dal cambio di direzione del flusso d’aria, che è di circa 35 N.

Considerando che nessun corpo rotante ottiene il 100% di equilibrio, come indicato in letteratura, in questo caso è stato adottato il valore più alto possibile di massa residua di squilibrio. Sapendo che la rotazione dell’albero è di 590 RPM e il grado di qualità del bilanciamento adottato per questo tipo di macchina è G6.3; attraverso il grafico di Figura 3 si stima uno squilibrio specifico di 100 g.mm/kg. Considerando il caso peggiore e applicando questa massa al diametro esterno del rotore nelle equazioni 5 e 6, il risultato per la forza di squilibrio è 878 N.

Le pulegge misurano 340 mm e 686 mm e l’interasse è di circa 3850 mm. Considerando un coefficiente di attrito di 0,25 e la coppia motore di 2.403 Nm applicata alle Formule 7, 8, 9, 10 e 11, si ha una forza di tensionamento delle cinghie sull’asse di 38.000 N.

Una volta che la potenza del motore e la rotazione dell’albero sono note, la letteratura indica che la coppia operativa nominale segue l’equazione 12, risultando in 4.855 N.m.

È possibile adottare come potenza per questa formula il valore che viene consumato dal funzionamento del ventilatore, calcolato moltiplicando la portata in m³/s per la pressione statica in Pa; per questa seconda ipotesi la coppia nominale sarebbe di 4.272 Nm

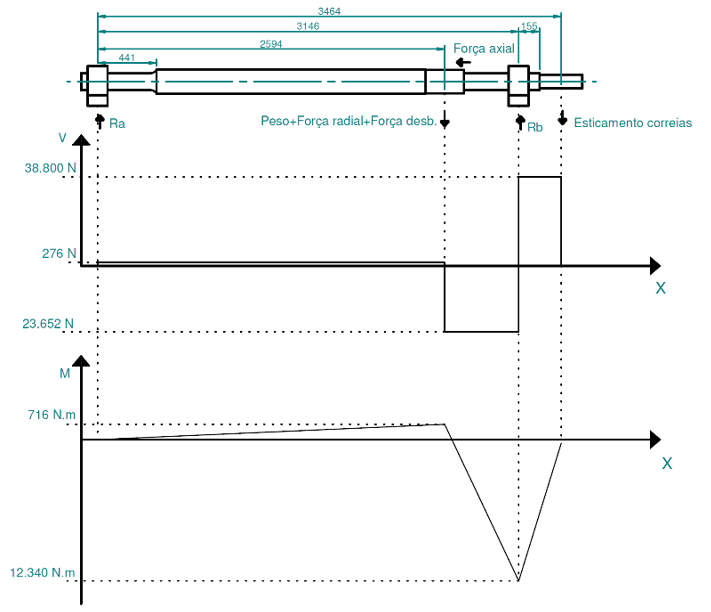

Da questi dati tecnici commemorativi, è possibile assemblare i grafici della forza di taglio e del momento flettente, come mostrato nella Figura 8.

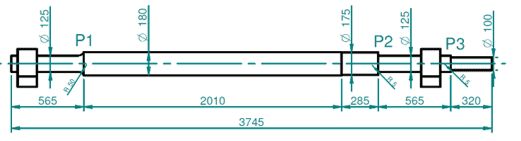

Sulla base di questo e delle tacche del modello, sono stati selezionati tre punti per calcolare le sollecitazioni, come mostrato in Figura 7; P1, P2 e P3.

Figura 7: Punti di calcolo dell’asse

Figura 8: Grafico della forza di taglio e del momento flettente

I momenti flettenti generati sull’asse nei punti di analisi sono i seguenti: M1 che è 121,4 N.m; M2 è 2.655 Nm e M3 6.984 Nm.

Per ciascuno dei punti selezionati è necessario calcolare il concentratore di sollecitazioni geometrico kt, in funzione del tipo di carico che viene imposto, Equazione 13, Tabella 1.

Successivamente, tramite la costante di Neuber per gli acciai, Tabella 2 ed Equazione 14, ciascuno dei valori di sensibilità della tacca viene stimato e applicato all’Equazione 15, che indica i valori di concentrazione delle sollecitazioni per le sollecitazioni dinamiche kf.

L’albero è fissato in direzione assiale solo nel punto di Ra, quindi si stima che la forza assiale generi tensioni solo nel punto 1, considerando che è applicata all’albero nella parte di diametro 175 mm, da destra a sinistra, vedere la Figura 8.

Al punto 1, i valori di tensione riscontrati, seguendo le Equazioni 16, 17 e 18, già applicando incrementi dei rispettivi kf, erano:

Per il punto 2, che non ha tensione per forza assiale, gli stessi calcoli hanno indicato tensioni delle seguenti grandezze, anche fattori Kf già applicati:

Per il punto 2, che non ha tensione per forza assiale, gli stessi calcoli hanno indicato tensioni delle seguenti grandezze, anche fattori Kf già applicati:![]()

Tutte le ipotesi di calcolo adottate hanno tenuto conto delle peggiori condizioni al contorno possibili, condizionando i risultati al caso peggiore entro le tolleranze che regolano il funzionamento di un ventilatore e il dimensionamento di un asse.

Con questi dati, possiamo determinare lo stato di stress nei punti citati stimando le sollecitazioni di von Mises e utilizzandole per calibrare il modello numerico. I valori di Von Mises per i punti P1, P2 e P3 erano rispettivamente di 24,40 Mpa, 47,50 Mpa e 141,90 Mpa.

Il calcolo del numero di cicli terrà conto dei valori massimi di tensione principale, che tramite l’Equazione 20, trova valori di 15,43 Mpa; 49,85 Mpa e 135,85 Mpa per i punti 1, 2 e 3.

Poiché l’albero in materiale è SAE 1045, per il calcolo del limite di resistenza a fatica è stato necessario considerare E=206.8 Gpa, Sut= 690 Mpa e Sy= 580 Mpa. Il punto di analisi della fatica sarà P3.

Per applicare l’Equazione 21, sono state fatte alcune considerazioni. Il carico per la presenza di forza normale è 0,7. La dimensione per un albero da 100 mm è 0,7606. Per una superficie lavorata, Csurf è 0,958. La temperatura di progetto di 160°C non ha alcuna influenza sul modello. Per un’affidabilità del 99,99%, Cconf è 0,702.

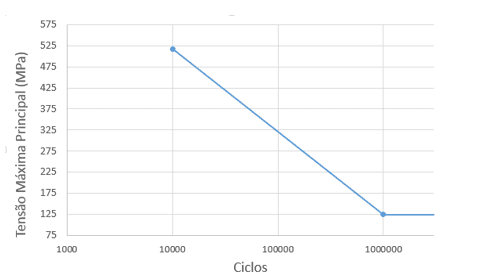

In queste condizioni, il limite di resistenza a fatica dell’asse è 124,40 Mpa. Per un modello con forza normale, la forza media era di 517,5 Mpa. Pertanto, la Curva SN stimata per questo asse è rappresentata nella Figura 9.

Figura 9: curva SN stimata

Sapendo che la massima sollecitazione principale risultava in 135,85 Mpa al punto tre e applicando le equazioni 25, 26 e 27, si stima analiticamente che l’albero supporti 653.978 cicli.

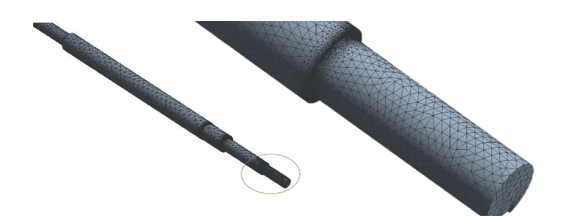

L’approssimazione numerica modellata utilizzando il software Ansys, è iniziata con la discretizzazione del modello con una mesh di circa 160.000 elementi tetraedrici del secondo ordine, 238.544 nodi, con un tasso di raffinamento di 1 nei notch point, come mostrato nella Figura 10.

Figura 10: maglia dell’albero di trasmissione

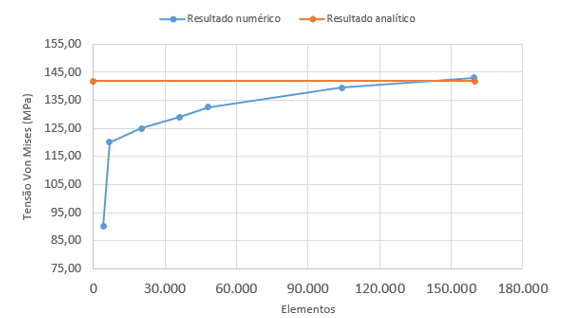

Per arrivare ad una mesh di qualità soddisfacente senza consumare tempi di esecuzione eccessivi e che, invece, non presenti distorsioni e sollecitazioni di singolarità, la curva di convergenza è stata calibrata in base al valore di tensione di Von Mises, vedi Figura 11.

Figura 11: curva di convergenza

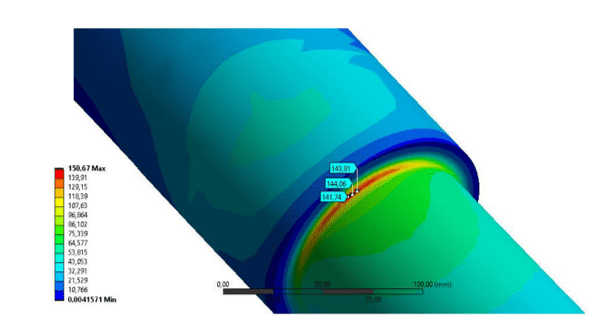

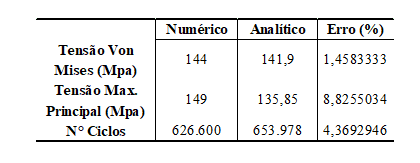

L’analisi statica strutturale ha portato a valori di sollecitazione nell’intervallo di 144 Mpa, come mostrato in Figura 12, rispetto ai 141,90 Mpa analitici. Una variazione perfettamente accettabile che mostra una buona resistenza statica alla rottura, in quanto il materiale utilizzato ha un limite di snervamento di 580 Mpa.

Figura 12: Punto di stress di Von Mises 3

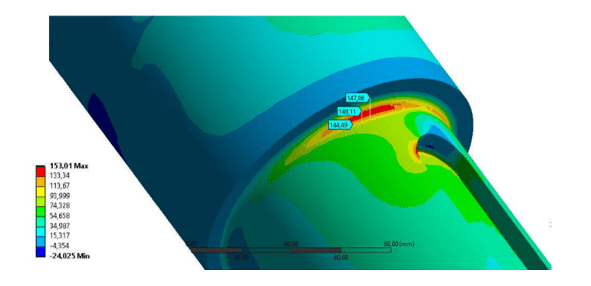

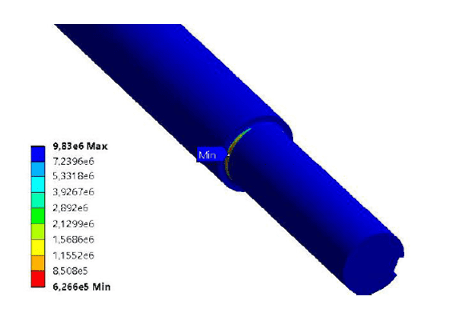

L’analisi della vita a fatica dell’assale ha tenuto conto dei valori massimi di sollecitazione principale, che numericamente sono nell’intervallo di 149 Mpa, contro i 135,85 Mpa analitici. La Figura 13 illustra la regione di concentrazione della tensione P3.

Figura 13: Tensione di rete massima

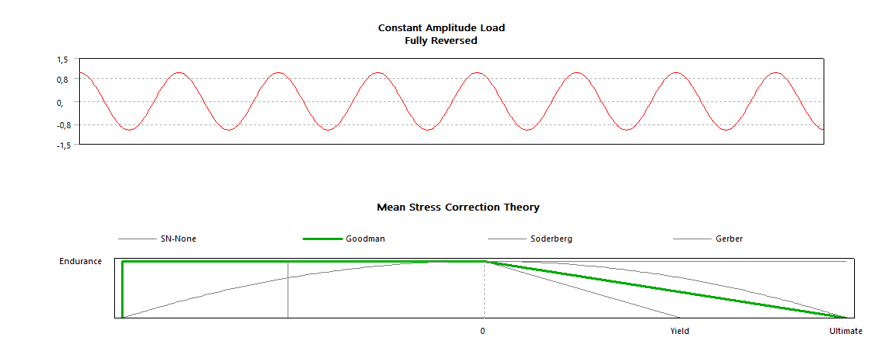

Il modulo di esecuzione dell’analisi della vita a fatica è stato eseguito utilizzando la Transient structural del Ansys, con l’asse sottoposto a carico completamente inverso e il metodo Goodman, come mostrato in Figura 14.

Figura 14: Modalità di esecuzione dell’analisi

La curva sforzo-deformazione del materiale utilizzato per la vita a fatica proveniva dal database Ansys, per SAE 1045 Steel.

La rotazione del mandrino come specificato è 590 RPM, quindi ogni ciclo di 1 secondo equivale a 9.833 ripetizioni. La simulazione ha dimostrato una vita di 626.600 cicli per la regione critica analizzata, come mostrato nella Figura 15.

Figura 15: Numero di cicli di vita degli assi

Analizzando la durabilità del pezzo in ore, considerando la rotazione di lavoro dell’asse e che per ogni giro è un ciclo, il modello avrebbe una vita utile di sole 174 ore.

Nel caso di apparecchiature che funzionano 24 ore su 24, il guasto si verificherebbe in una sola settimana.

Il fatto è che l’asse si è affaticato e necessitava di una sostituzione. Non ci sono registrazioni esatte di quanto tempo ci sia voluto per fallire, a causa del segreto industriale, ma gli studi chiariscono la suscettibilità della parte nella regione di analisi.

Tutte le condizioni al contorno sono state misurate al loro limite superiore, portando i risultati a mostrare come si comporterebbe l’asse in condizioni estreme. Lo stesso ha mostrato che fallirebbe catastroficamente in breve tempo per tali parametri, ma è possibile che il caso in studio abbia subito richieste più lievi fino a quando non si verifica un guasto meccanico.

Un altro punto da evidenziare è la possibilità di fallimenti di fabbricazione, come evidenziato da Di, Liang e Zhang (2016). Un raggio del concentratore di sollecitazione dell’albero di trasmissione inferiore a quello specificato può raddoppiare i valori di sollecitazione nominale durante il funzionamento dell’albero e portare a guasti prematuri e imprevisti in base alla progettazione.

Valutando i parametri comparativi delle analisi, si può notare la coerenza dei risultati, poiché gli errori relativi erano bassi. Anche i risultati della vita a fatica, l’errore tra gli studi era di circa il 4%, vedere la tabella 5.

Tabella 5: errore relativo

Considerando tutti i fattori coinvolti nello studio e nella raccolta dei dati per il dimensionamento, il calcolo delle richieste e la stima della vita a fatica, è stato possibile contemplare l’obiettivo di parametrizzare e ottenere queste informazioni in modo pratico e sulla base di calcoli e simulazioni al computer, supportati dalle informazioni dal pezzo precedentemente prodotto e collassato dal tempo di lavoro; che dimostra ancora più affidabilità nel metodo eseguito sul lavoro.

CONCLUSIONE

L’albero di trasmissione di una ventola di scarico da 400 CV si è guastato a causa della fatica durante il funzionamento senza avere accesso alle informazioni esatte sul tempo di funzionamento.

Con l’obiettivo di stimare questo tempo e la regione del fallimento, questa ricerca ha stabilito che in realtà il fallimento era prevedibile anche analiticamente. Confrontando le analisi, i risultati sono stati molto buoni e hanno mantenuto valori di grandezze simili.

L’obiettivo principale dello studio era ottenere parametri per il calcolo dell’albero di ventola di scarico. Ciò implica le caratteristiche operative delle macchine a flusso e le loro sfumature. Una volta che il guasto è noto, l’equazione può essere corroborata insieme alla simulazione con le informazioni a cui avevamo accesso.

Questo è uno sviluppo importante quando si tratta di dimensionamento nell’industria delle macchine a flusso, può essere la base per studi futuri e dimensionamento dell’albero per progetti futuri, o anche testare modifiche alla progettazione di questo asse mirando a una vita infinita.

RIFERIMENTI

ANDRESEN, P.; ANTOLOVICH, B. Fatigue and Fracture. ASM Handbook. 1997.

CALLISTER, William. Ciência e Engenharia de Materiais. 5. ed. Rio de Janeiro, RJ: Editora LTC, 2002. 589 p.

COSTA, Leandro Pereira. Avaliação da incerteza de medição no levantamento de curvas de fadiga S-N de materiais metálicos. 2010. Dissertação de Mestrado (Mestrado em Engenharia) – Universidade Federal do Rio Grande do Sul, [S. l.], 2010.

DU, Jinfeng; LIANG, Jun; ZHANG, Lei. Research on the failure of the induced draft fan’s shaft in a power boiler. Engineering Failure analysis, 2016.

ENGEL, B; AL-MAEENI, Sara Salma Hassan. Failure analysis and fatigue life estimation of a shaft of a rotary draw bending machine. International Journal of mechanical and mechatronics engineering, 2017.

GARCIA, A.; SPIM, J. A.; SANTOS, C. A.; Ensaios dos materiais. LTC – Livros técnicos e Científicos Editora Ltda, Rio de Janeiro – RJ, 2012.

GUJARAN, Sandeep; GHOLAP, Shivaji. Fatigue Analysis of Drive Shaft. International Journal Of Research In Aeronautical And Mechanical Engineering, [S. l.], p. 1-8, 10 out. 2014.

GUJAR, R. A.; BHASKAR, S. V. Shaft Design under Fatigue Loading By Using Modified Goodman Method. International Journal of Engineering Research and Applications, [S. l.], p. 1061-1066, 1 ago. 2013.

HENN, Érico Antônio Lopes. Máquinas de Fluido. 2. ed. Santa Maria, RS: Editora da UFSM, 2006. 476 p.

HIBBELER, R. L. Resistência dos materiais. 7. ed. São Paulo: Pearson Prentice Hall, 2009.

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 1940:2003. Vibração Mecânica – Requisitos de qualidade de balanceamento para rotores rígidos, [S. l.], 15 ago. 2003.

JORGENSEN, R. Fan Engineering. 9 ed. Buffalo, New York: Howden Buffalo, Inc.: 1999.

MOMČILOVIĆ, Dejan et al. Failure analysis of hydraulic turbine shaft. Engineering Failure Analysis, 2012.

NISHI, E. K. Apostila de balanceamento. Londrina: Nishi eletromecânica, 2006

NORTON, Robert L. Projeto de Máquinas: Uma abordagem integrada. 2. ed. Porto Alegre – RS: Editora Bookman, 2004. 905 p.

ROY, Ankita et al. Investigation of torsional failure of a centrifugal pump shaft. Engineering Failure analysis, Kalinganagar, India, 2020.

SCHIEL, Frederico; Introdução a resistência dos materiais. São Paulo, SP : Editora Harper & Row do Brasil., 1984. 395 p.

SHAHROOI, Shahram; ASAYESH, Masood. Numerical and experimental analysis for fatigue failure investigation on gas recirculation fan shaft. 9th International Conference on Fracture and Strenght of solids, Korea, 2013.

SHIGLEY, J. E. Elementos de máquina. 10. ed. Porto Alegre – RS: Editora AMGH, 2016. 1096 p.

SILVA, J. G.; SOEIRO, F. J.; TRIGUEIRO, G. S.; ROBERTO, A. R.; Análise Estrutural de Chassis de Veículos Pesados com Base no emprego do programa Ansys. Cobenge, Rio de Janeiro, 2001.

SILVA, F. A.; CHAVES, C. A.; GUIDI, E. S.; Análise de falha por fadiga em eixo de transmissão utilizando o método dos elementos finitos. Exacta – EP, São Paulo, v. 14, n. 2, p. 207-219,2016.

TREBUNA, F. et al. Identification of causes of radial fan failure. Engineering Failure Analysis, Kosice, Eslováquia, 2009

ZAMBRANO, O. A.; CORONADO, J. J; RODRIGUEZ, S. A. Failure analysis of a bridge crane shaft. Engineering Failure analysis, 2014.

[1] Specialista in Ingegneria Strutturale Predittiva, Ingegnere Meccanico e Tecnico in Automazione Industriale. ORCID: 0000-0003-4407-3351.

[2] Consulente. ORCIDE: 0000-0001-7965-1620.

Inviato: Maggio 2022.

Approvato: Settembre 2022.