ARTIGO ORIGINAL

PASQUALI, Guilherme [1], NASCIMENTO, Vagner do [2]

PASQUALI, Guilherme. NASCIMENTO, Vagner do. Análise de falha e vida em fadiga de um eixo de acionamento de ventilador centrífugo. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 07, Ed. 09, Vol. 02, pp. 115-139. Setembro de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/ventilador-centrifugo, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-mecanica/ventilador-centrifugo

RESUMO

Este artigo representa um estudo analítico numérico de eixo de acionamento de um exaustor industrial, o qual falhou por fadiga em campo de trabalho e necessitou sua substituição. O principal objetivo deste trabalho foi identificar a região de concentração de tensão e quantificar o tempo/número de ciclos que a peça levou até a falha. Com isso, foram calculadas todas as solicitações mecânicas envolvidas na operação de um ventilador centrífugo, a fim de obter momento fletor, força cortante e axial no componente. Analiticamente foi evidente a região de maior solicitação mecânica estática, com uma grande sensibilidade a entalhe que leva a fadiga mecânica. Posteriormente, a análise numérica por elementos finitos corroborou os cálculos e confirmou o número de ciclos e a região fadigada em operação, com um erro relativo de apenas 5%.

Palavras-chave: Ventilador centrífugo, Eixo de acionamento, Fadiga, Elementos Finitos.

INTRODUÇÃO

O avanço constante das tecnologias de desenvolvimento em engenharia, têm aumentado o acesso a ferramentas e conhecimento para solução de problemas na indústria. O emprego do método dos elementos finitos tem sido utilizado para encurtar etapas, validar cálculos e por vezes identificar divergências e incongruências no trabalho analítico do engenheiro.

Tais ferramentas são válidas e de interesse também, quando se trata do dimensionamento de ventiladores centrífugos industriais. Máquinas que disponibilizam energia de forma continua a um determinado fluido, de forma a vencer a resistência gerada por tubulação e componentes, chegando no ponto de vazão demandado pelo processo ao qual está envolto.

Para Bleier (1997), uma combinação do uso da força centrífuga para movimentar o ar na direção radial com a deflexão do fluxo de ar pelas pás do rotor.

Segundo Jorgensen (1999), um equipamento que gera uma corrente constante de ar através do movimento rotativo de um impelidor montado sobre um eixo.

Objeto de estudo deste trabalho, para Gujaran e Gholap (2014), eixos de transmissão são utilizados para transmissão de potência e/ou torque através de engrenagens, polias, chavetas, embreagens e rodas dentadas.

Além das cargas estáticas, o eixo está submetido a uma série de carregamentos dinâmicos que podem levar a falhas por fadiga, conforme Roy et al. (2020). Para Zambrano (2014), a fadiga é a causa mais comum de problema de eixos de máquinas rotativas, geralmente em pontos de concentração de tensão e rasgos de chaveta.

Uma vez que o intuito deste trabalho, é elucidar de forma analítica e numérica, como um eixo responde às solicitações mecânicas impostas pela operação de uma máquina de fluxo, metodicamente foram estimados tensões e selecionados pontos de análise para cálculo de fadiga.

Trebuna et al. (2009), demonstrou que a falha por fadiga pode acontecer em um eixo devido a frequência de operação do equipamento estar muito próxima a frequência natural da estrutura da máquina. Estruturas mecânicas mal dimensionadas podem amplificar as excitações mecânicas e antecipar falhas.

O eixo de acionamento, conforme Jorgensen (1999), quando submetido a operação do ventilador, sofre solicitações mecânicas trativas, compressivas, momentos torsores e fletores que podem atuar de forma isolada ou mesmo combinados. Para Norton (2004), com isso o eixo pode experimentar tensões completamente alternadas, considerando a presença de momento fletor sobre o componente; e que a combinação deste momento fletor e um torque cria tensões multiaxiais complexas.

Geralmente eixos não possuem diâmetro uniforme, mas sim reduções, chavetas, cantos agudos entre outros. A tensão no eixo em um ponto específico varia de acordo com a rotação levando a fadiga. Mesmo um componente perfeito quando submetido repetidamente a carregamentos de magnitude suficiente, pode eventualmente propagar uma trinca de fadiga em uma região de alta tensão, geralmente iniciando na superfície até que a fratura ocorra. (GUJAR; BHASKAR, 2013, p. 1061).

Ristivojevic (2010) detalha que além dos conhecidos concentradores de tensão do eixo, itens como buchas de fixação do rolamento podem sofrer alterações dimensionais devido a variações de temperatura e causar interferência mecânica durante o funcionamento.

Callister (2002) cita que uma falha por fadiga é de natureza frágil, até mesmo em metais de alta ductibilidade, visto a baixa ou quase inexistente, deformação plástica. O processo acontece pelo início e propagação de trincas e geralmente a superfície desta trinca, é perpendicular a direção de tensão gerada por tração.

O estudo detalha um eixo que falhou por fadiga durante sua operação, buscando correlacionar os cálculos analíticos e a teoria, junto às simulações para compreender quais as regiões críticas e o como preveni-las, considerando as condições de contorno a seguir especificadas. Ao final, os resultados são comparados junto aos efeitos práticos e o ocorrido no equipamento.

MATERIAIS E MÉTODOS

Para ser possível a compreensão dos esforços sobre um eixo de um ventilador centrífugo industrial, é necessário caracterizar o equipamento e as condições de operação, para então quantificar e identificar cada uma das solicitações de forma coerente.

A máquina em questão é um exaustor de grande porte de 400cv de potência, com vazão, pressão estática e rotação de eixo de respectivamente 300.798m³/h, 290 mmCA e 590 RPM.

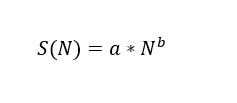

Figura 1: Exaustor de eixo bi-apoiado 400 cv

Também é importante que se saiba os diâmetros e as alturas de entrada e de saída do rotor. Munido destas informações, é possível que se inicie os cálculos das solicitações geradas no eixo.

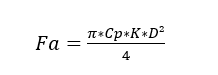

Jorgensen (1999), indica que o cálculo da força axial sobre o eixo devido ao diferencial de pressão é feito através da Equação 1.

Sendo Cp o fator de conversão 9,79 (Pa/mmH20); K a constante de proporcionalidade, que neste caso vale 1; p é a pressão total do equipamento (mmH20) e D o diâmetro do rotor.

A mudança de direção do fluxo de ar também provoca força axial no eixo que conforme Jorgensen (1999), calcula-se conforme Equação 2.

Onde ?̇ é a vazão mássica (kg/s); Va’ é a velocidade axial do fluido (m/s) e g é a aceleração da gravidade (m/s²).

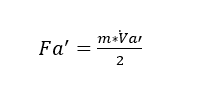

Para Henn (2006), a operação de um ventilador gera força radial no eixo, ao passo que este não opera exatamente no ponto de projeto ao qual foi dimensionado. A Equação 3 ilustra como calculá-la.

(3)

Onde Kf é o coeficiente que varia de acordo com a vazão impelida e é calculado pela Equação 4; ? é a massa específica do fluido (kg/m³); Y é o salto energético (J/kg); D é o diâmetro do rotor e b5 é a largura de saída do rotor (m).

(4)

Para Equação 4, Q é a vazão impelida pela máquina e Qn a vazão nominal determinada no projeto.

Sabe-se que não existe a possibilidade de fabricar uma máquina girante perfeitamente balanceada, conforme Jorgensen (1999), sempre haverá forças de excitação em uma frequência proporcional à rotação de operação do equipamento. Para Shahrooi e Asayesh (2013), um rotor desbalanceado pode gerar tensões até 50% maiores nas regiões de restrição do eixo em relação a tensão nominal de operação.

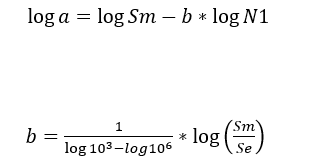

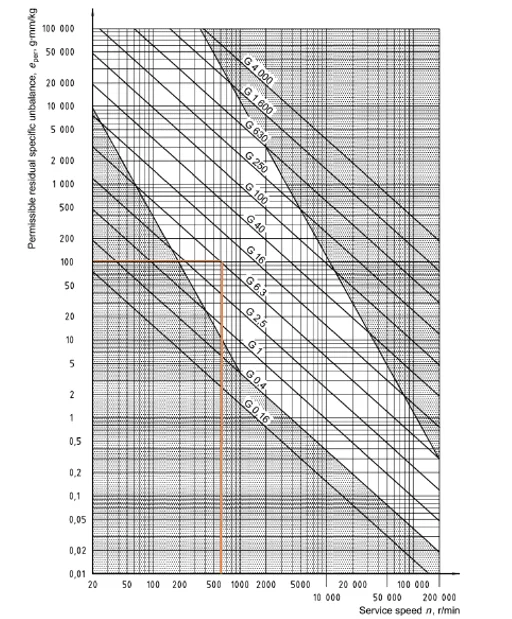

A Norma ISO 1940:2003, estabelece graus de qualidade de balanceamento de acordo com o tipo de equipamento e modo de aplicação. Definido o Grau de qualidade para ventiladores centrífugos, tendo em mãos a rotação de operação, é possível determinar a massa de desbalanceamento específico máximo para um rotor, através do gráfico da Figura 2.

Figura 2: Tabela de massa desbalanceada específica. ISO 1940

Com isso é possível determinar a massa residual de desbalanceamento e adotar o maior valor permitido pela Norma para o cálculo da força centrífuga.

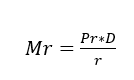

Nishi (2006) cita que a massa residual pode ser calculada de acordo com a Equação 5.

(5)

Onde Mr é a massa residual, Pr é o peso do rotor (kg), D é a massa de desbalanceamento específico encontrada na tabela (g.mm/kg) e r é o raio do rotor (mm).

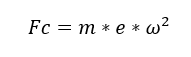

Assumindo que esta massa desbalanceada está localiza próxima do diâmetro externo do rotor, pode-se determinar a força centrífuga conforme Equação 6.

Sendo m a massa desbalanceada (kg), “e” a excentricidade da massa (m) e w a velocidade radial (rad/s).

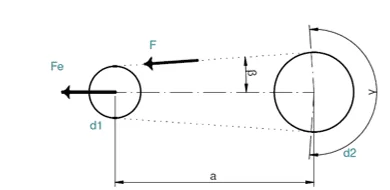

Outra importante consideração a ser feita, advinda de projetos de máquinas é estimar a força exercida pelo esticamento das correias, conforme a Figura 3.

Figura 3: Esquema de polias e correias

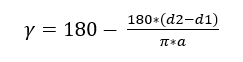

A primeira etapa para calcular a solicitação por esticamento da correia, é determinar o ângulo g, através da Equação 7.

Onde “a” é a distância entre centros (mm), d2 o diâmetro da polia maior (mm) e d1 o da menor (mm).

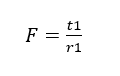

Enquanto que o ângulo b é a metade de 180 menos ![]() . Outra Equação importante é a 8, para determinar a força tangencial na polia menor.

. Outra Equação importante é a 8, para determinar a força tangencial na polia menor.

Sendo t1 o torque (N.m) e r1 o raio da polia menor (mm). Outra informação necessária é o ângulo ![]() em radianos, que será denominado

em radianos, que será denominado ![]() .

.

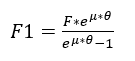

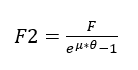

O cálculo da força nas correias na parate tracionada e na parte frouxa da correia é definido respectivamente pelas Equações 9 e 10, onde ![]() é o coeficiente de atrito médio entre correia e polia.

é o coeficiente de atrito médio entre correia e polia.

(9)

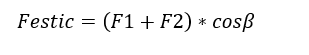

A força total de esticamento a qual o eixo está sob influência é estimada pela Equação 11.

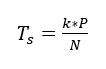

Outra importante solicitação sofrida pelo eixo durante a operação do ventilador é o torque, que segundo Jorgensen (1999) é definido pela Equação 12.

Onde K é um coeficiente definido por 1000/2 ![]() , P é a potência do motor (kW) e N a rotação do eixo (rps).

, P é a potência do motor (kW) e N a rotação do eixo (rps).

Calculadas todas solicitações é possível que se trace os diagramas de força cortante e de momento fletor ao longo do eixo. Com isso, define-se os pontos críticos e determina-se os momentos sofridos.

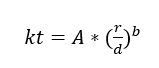

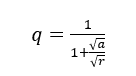

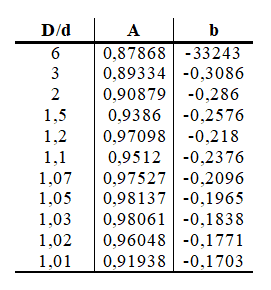

As definições das tensões para o cálculo de fadiga, necessitam que se calcule conforme Norton (2013), a sensibilidade ao entalhe e o fator de concentração de tensão kf, que levam em conta as características do material. Antes, porém, é preciso estimar os fatores de concentração geométricos kt e kts. Se tratando de um eixo com redução de diâmetro, conforme Figura 4, deve-se levar em conta o tipo de carregamento e definir o fator conforme Equação 13.

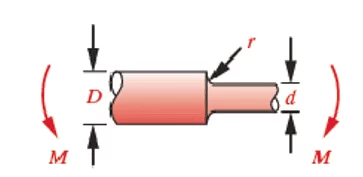

Os dados necessários na Equação 13, estão mostrados na Tabela 1.

Tabela 1: Dados para cálculo de kt

Figura 4: Eixo com redução sob momento

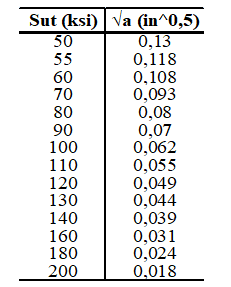

Para Norton (2013), Neuber foi um dos primeiros a estudar os efeitos das descontinuidades em peças e propôs uma equação para estimar o fator de concentração de tensão em fadiga. A sensibilidade ao entalhe é definida a partir da Equação 14, Kuhn-Hardrath em termos da constante “a” e do raio de entalhe.

Quanto maior a ductilidade do material menor a sensibilidade ao entalhe; que depende também de quão brusca é a redução de diâmetro, levando em conta o arredondamento da redução de diâmetro.

Tabela 2: Constante de Neuber para aços

A determinação do fator kf de concentração, aplicado aos valores de tensão calculados com base nas solicitações mecânicas previamente descorridas, é executado pela Equação 15.

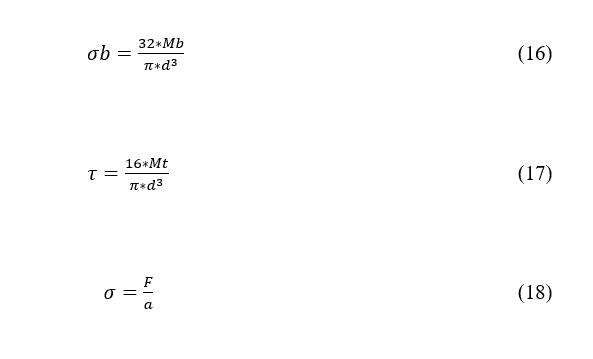

Definidos os pontos de interesse, onde estima-se que haverão os maiores pontos de tensão e que o eixo deva a vir falhar devido a fadiga, calcula-se as tensões de acordo com o tipo de solicitação, vide Equações 16, 17 e 18.

Onde Mb (N.m) é o momento fletor, Mt (N.m) é o momento torçor , F(N) a força axial, “a” (m²) a área da seção do eixo e d (mm) o diâmetro do ponto selecionado.

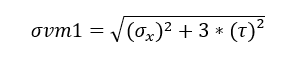

Um bom parâmetro para validar os cálculos numéricos junto aos analíticos, é estimar a Tensão de Von mises, para Norton (2004) que é conveniente em situações que combinam tensões normal e de cisalhamento no mesmo ponto, conforme Equação 19.

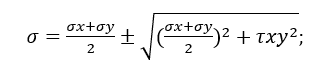

Conforme Hibbeler (2009), estado geral de tensões em uma região é determinada por seis componentes de tensão normal e cisalhamento. Fazendo simplificações para um estado plano de tensões, a tensão máxima principal é determinada pela Equação 20.

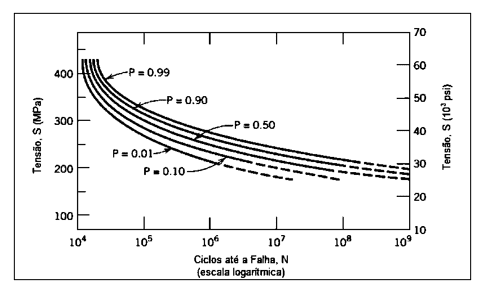

Assim como outras propriedades mecânicas, as características de fadiga podem ser ensaiadas em laboratório. Segundo Callister (2002), equipamentos são projetados para simular cargas controladas, frequência e padrão das repetições, de forma acelerada a fim de determinar quantos ciclos um corpo de prova de certo material suporta em condições pré-establecidas.

Para Norton (2004), a Curva S-N tornou-se uma maneira importante de caracterizar o comportamento de materiais submetidos a solicitações alternantes e é utilizada até hoje. Os primeiros estudos sobre estas características em materiais metálicos foram executados por August Wöhler em 1850, sendo o principal resultado deste trabalho a geração de uma curva que relaciona o número de ciclos suportados com a tensão alternada aplicada sobre um corpo de prova. Os ensaios de estudos de propagação de trincas são executados em níveis de tensões abaixo do limite de resistência e para um número significativo de ciclos, acima de 1000.

Figura 5: Curva S-N com probabilidade de falha

Garcia et al. (2012) citam que em geral, para aços, o limite de resistência à fadiga está entre 35% e 65% do limite de resistência à tração. Os valores obtidos de ensaios com corpos de prova também precisam ser corrigidos de acordo com as condições reais de aplicação da peça projetada, sejam diferenças de temperatura, ambiente de exposição e método de fabricação, a ponto de encontrar a resistência a fadiga corrigida, representada pela Equação 21.

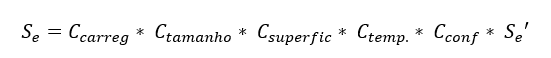

Onde Se’ é 54% do valor de tensão máximo para materias onde Sut é menor ou igual a 1460 Mpa. Para valores acima disso, considera-se Se’ igual a 740 Mpa.

Conforme Norton (2004), o Ccarreg é o fator de correção para o tipo de carregamento, sendo 1,00 para flexão e 0,70 quanto há força normal.

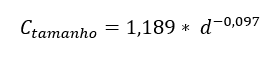

Os corpos de prova tem tamanhos reduzidos, na maior parte das vez menores que as peças em análise, por isso aplica-se um fator de correção. Para diâmetros de até 8mm, Ctamanho pode ser considerado 1,00; para diâmetros entre 8,00 e 250 mm, utiliza-se a Equação 22.

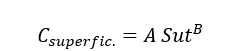

O corpo de prova tem superfície com um acabamento polido. Diferente da peça projetada que sofre com imperfeições, porosidades, falhas no material, entalhes entre outros fatores que reduzem a resistência a fadiga do modelo.

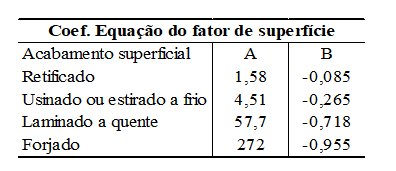

Tabela 3: Coeficiente do fator de superfície

Ainda segundo Norton (2004), para definir o valor deste coeficiente, é necessário selecionar valores de A e B na Tabela 3 e aplicar na Equação 23.

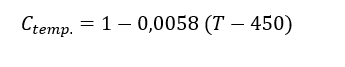

Para o Ctemp, sabe-se que os ensaios realizados em laboratório são executados em ambiente de temperatura controlada. Conforme Shigley (2016), a inflexão da Curva S-N tende a sumir para altos valores de temperatura. Sugere-se que sejam adotados os seguintes valores: Até 450°C o valor do fator de correção deve ser 1,00. Para valores de temperatura entre 450°C e 550°C, considerar a Equação 24.

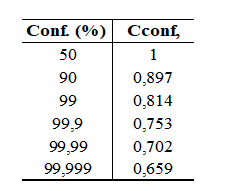

Quando se trata de confiabilidade, os valores obtidos em ensaios se referem a estimativas médias para diversos ensaios, onde o desvio não ultrapassa os 8%. Sendo assim, é necessário que se adote um fator de confiabilidade conforme Tabela 4.

Tabela 4: Fator de correção de confiabilidade

Cabe citar ainda, que o ambiente pode afetar significativamente a resistência à fadiga da peça. Diferentes resultados são encontrados para ensaios com ambiente a vácuo, ao ar atmosférico e ambiente com água salgada.

Costa (2010), verificou através da experimentação, levantando curvas S-N de materiais metálicos, que de fato existe uma incerteza para a realização de uma curva de fadiga, que aliada a todas as variáveis já citadas, junto as variações nos métodos de medição e mesmo nas máquinas a serem utilizadas para o ensaio, fazem com que o engenheiro considere valores muitas vezes superestimados para o cálculo de vida em fadiga.

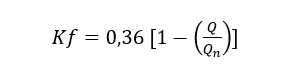

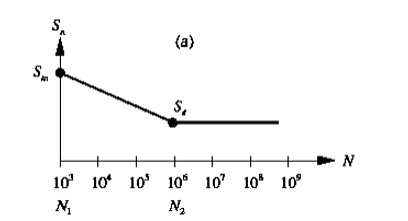

Conforme Shigley (2016), as equações descorridas são relativas às características dos materiais em região de alto ciclo, superior a. Norton (2004) cita que com informações para baixo-ciclo, é possível determinar a Curva S-N do material. Sendo este dado (Sm), resistência média do material a ciclos, conforme Figura 6.

Figura 6: Curva S-N estimada

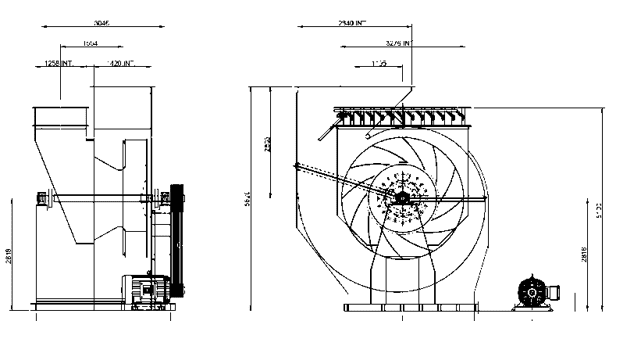

Na presença de força normal, a tensão média citada é igual a 75% da tensão última de resistência (Sut). A equação da reta que passa por Sm e por Se pode ser determinada, pela Equação 25.

Onde S(N) é a resistência a fadiga para um número N de ciclos, a e b são constante definidas conforme condições de contorno.

Os coeficientes a e b são definidos, respectivamente, pelas Equações 26 e 27.

(27)

Com esta didática, é possível estimar analiticamente o número de ciclos que o eixo deve suportar e o coeficiente de segurança para resistência a fadiga. Com isso, têm-se um ponto de partida para as análises numéricas.

Conforme Silva et al., o Método dos Elementos Finitos (MEF) consiste de um solução de equações diferenciais por integração, aplicada sobre um conjunto em partes menores, discretizadas. A ideia de separar o domínio do estudo em diversas partes menores resolve um problema quanto a dificuldade de selecionar funções de interpolação que descrevam o comportamento das variáveis ao longo de todo o conjunto.

Para Silva (2016), é possível obter através do uso numérico do software Ansys, erros relativos de 0,4%, comparado valores de tensão analíticos em eixos de transmissão de potência.

Gujaran e Gholap (2014), obtiveram resultados menos aproximados. Também através do software Ansys, porém para um problema mais complexo de fadiga em um modelo de eixo com entalhes abruptos que resultou em um erro de cerca de 28%, quando comparados resultados numéricos a analíticos. Já para Engel e Al-Maeeni (2017), o erro relativo foi de cerca de 7% na tensão máxima principal de um eixo rotativo de máquina de dobra.

Para o Dejan (2012), embora os cálculos e simulações numéricas apontassem para uma vida de 2.000.000 horas de um eixo de acionamento de uma turbina hidroelétrica, o mesmo falhou com pouco mais de 1.000.000 horas em um conhecido ponto de concentração. A hipótese levantada consiste em que este ponto em constante tensionamento fique mais suscetível a corrosão.

Percebe-se que a complexidade do problema, pode influir diretamente na taxa de assertividade dos cálculos aplicados nesta pesquisa.

RESULTADOS

Todos os cálculos executados na realização deste trabalho, tiveram como embasamento a literatura técnica de engenharia. Os dados obtidos analiticamente seguem protocolos para dimensionamento quanto a resistência à fadiga, objetivando encontrar a região de falha do eixo do exaustor em análise.

Sabendo das características de funcionamento deste ventilador centrífugo, sendo a vazão 300.798 m³/h, pressão estática de 290 mmCA e o diâmetro do rotor 2,95 m; estima-se uma força axial de 19.638N, somando os resultados das equações 1 e 2.

Adotando que o ventilador trabalhe no máximo 10% fora do ponto ótimo de operação, através das equações 3 e 4, estima-se a força radial gerada pela mudança de direção do fluxo de ar, que fica em cerca de 35 N.

Considerando que nenhum corpo girante obtém 100% de balanceamento, conforme indica a literatura, neste caso foi adotado o maior valor possível de massa de desbalanceamento residual. Sabendo que a rotação de eixo é 590 RPM e o Grau de qualidade de balanceamento adotado para este tipo de máquina é G6,3; estima-se através do gráfico da Figura 3 um desbalanceamento específico de 100 g.mm/kg. Considerando o pior caso e aplicando esta massa no diâmetro externo do rotor nas Equações 5 e 6, o resultado para força de desbalanceamento fica em 878 N.

As polias medem 340 mm e 686 mm e a distância entre centros de aproximadamente 3850 mm. Considerando um coeficiente de atrito de 0,25 e o torque do motor de 2.403 N.m aplicados às Fórmulas 7, 8, 9, 10 e 11 verifica-se uma força de esticamento das correias no eixo de 38.000 N.

Uma vez que se sabe a potência do motor e a rotação do eixo, a bibliografia indica que o torque nominal de operação segue a Equação 12, resultando em 4.855 N.m.

É possível adotar como potência para esta fórmula, o valor que é consumido pelo funcionamento do ventilador, calculado multiplicando vazão em m³/s por pressão estática em Pa; para esta segunda hipótese, o torque nominal ficaria em 4.272 N.m

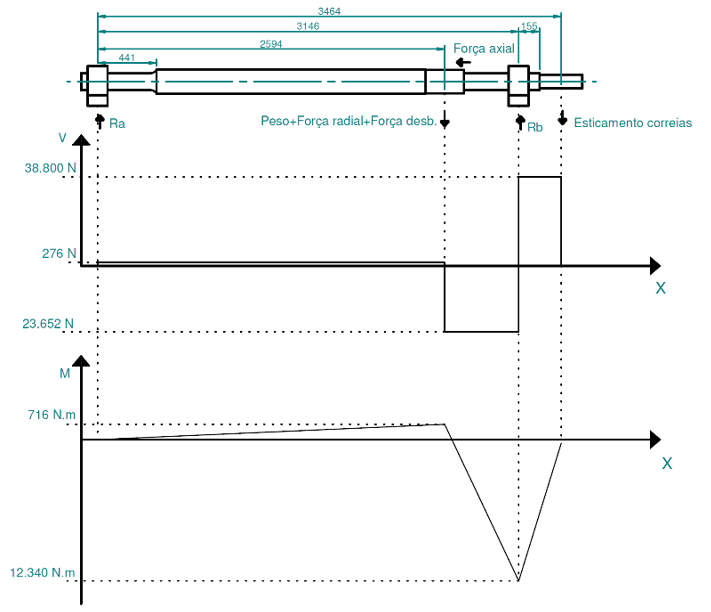

A partir destes dados de memorial técnico, os gráficos de força cortante e momento fletor podem ser montados, conforme Figura 8.

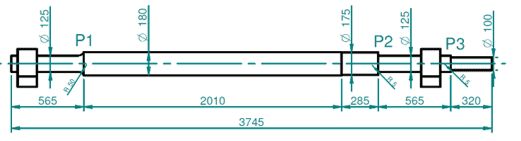

Com base nisso e nos entalhes do modelo, três pontos foram selecionados para cálculo das tensões, conforme Figura 7; P1, P2 e P3.

Figura 7: Pontos de cálculo do eixo

Figura 8: Gráfico força cortante e momento fletor

Os momentos fletores gerados no eixo nos pontos de análise são os seguintes: M1 que é 121,4 N.m; M2 é 2.655 N.m e M3 6.984 N.m.

Para cada um dos pontos selecionados, é necessário que se calcule o concentrador de tensão geométrico kt, de acordo com o tipo de carregamento o qual está imposto, Equação 13, Tabela 1.

Após, através da constante de Neuber para os Aços, Tabela 2 e da Equação 14, cada um dos valores de sensibilidade ao entalhe é estimado e aplicado à Equação 15, que indica os valores de concentração de tensão para solicitações dinâmicas kf.

O eixo possui fixação no sentido axial somente no ponto de Ra, portanto estima-se que a força axial gere tensões somente no Ponto 1, considerando que está aplicada no eixo na parte de diâmetro 175 mm, sentido da direita para esquerda, vide Figura 8.

No ponto 1, os valores encontrados de tensão, seguindo as Equações 16, 17 e 18, já aplicando majorações pelos seus respectivos kf, ficaram:

Para o Ponto 2, que não possui tensão por força axial, os mesmos cálculos indicaram tensões das seguintes magnitudes, também já aplicados fatores Kf:

Seguindo para o Ponto 3, os valores encontrados para os momentos fletores e torsores: ![]()

Todas as hipóteses de cálculo adotadas, levaram em consideração as piores condições de contorno possível, condicionando os resultados ao pior caso dentro das tolerâncias que regem o funcionamento de um ventilador e dimensionamento de um eixo.

Com estes dados, podemos determinar o estado de tensão nos pontos mencionados estimando as Tensões de Von Mises e as utilizando para calibrar o modelo numérico. Os valores de Von Mises para os pontos P1, P2 e P3 ficaram respectivamente em 24,40 Mpa, 47,50 Mpa e 141,90 Mpa.

O cálculo do número de ciclos, levará em consideração os valores de tensão máxima principal, que através da Equação 20, encontra valores de 15,43 Mpa; 49,85 Mpa e 135,85 Mpa para os Pontos 1, 2 e 3.

Sendo o eixo de material SAE 1045, para o cálculo do limite de resistência a fadiga foi necessário considerar E=206,8 Gpa, Sut= 690 Mpa e Sy= 580 Mpa. O ponto de análise de fadiga será P3.

Para aplicar a Equação 21, algumas considerações foram feitas. Ccarreg para presença de força Normal é 0,7. Ctamanho para um eixo de 100 mm é 0,7606. Para uma superfície usinada, Csuperf fica 0,958. A temperatura de projeto de 160°C não traz influência sobre o modelo. Para uma confiabilidade de 99,99%, Cconf fica 0,702.

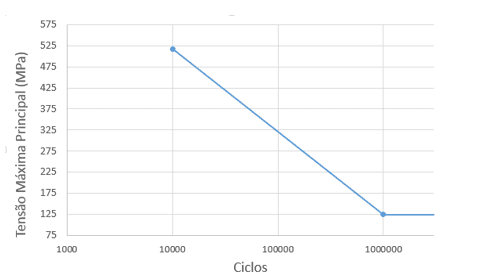

Nessas condições, o limite de resistência a fadiga do eixo é 124,40 Mpa. Para um modelo com força normal, a resistência média ficou em 517,5 Mpa. Com isso a Curva S-N estimada para este eixo está representada na Figura 9.

Figura 9: Curva S-N estimada

Sabendo que a tensão máxima principal resultou em 135,85 Mpa no ponto três e aplicando as Equações 25, 26 e 27, estima-se analiticamente que o eixo suporte 653.978 ciclos.

A aproximação numérica modelada através do software Ansys, foi iniciada com a discretização do modelo com uma malha de cerca de 160.000 elementos tetraédricos de segunda ordem, 238.544 nós, com uma taxa de refinamento de 1 nos pontos de entalhe conforme Figura 10.

Figura 10: Malha do eixo de acionamento

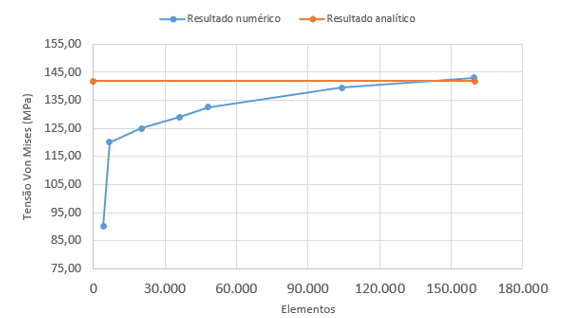

Para chegar a uma malha de qualidade satisfatória sem consumir tempo excessivo de execução e que por outro lado não apresente distorções e tensões de singularidade, a curva de convergência foi calibrada com base no valor de tensão de Von Mises, vide Figura 11.

Figura 11: Curva de convergência

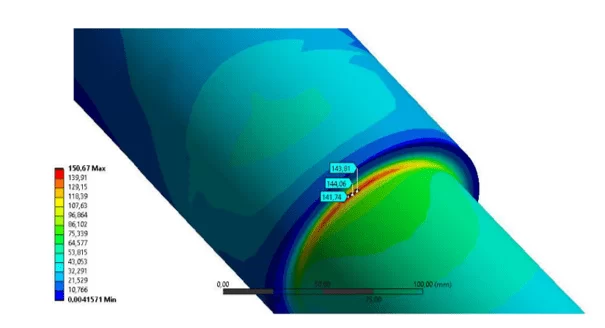

A análise estática estrutural resultou em valores de tensão na faixa de 144 Mpa, conforme Figura 12, ante aos 141,90 Mpa analíticos. Uma variação perfeitamente aceitável e que evidencia uma boa resistência estática à falha, visto que o material utilizado tem uma tensão de escoamento de 580 Mpa.

Figura 12: Tensão de Von Mises Ponto 3

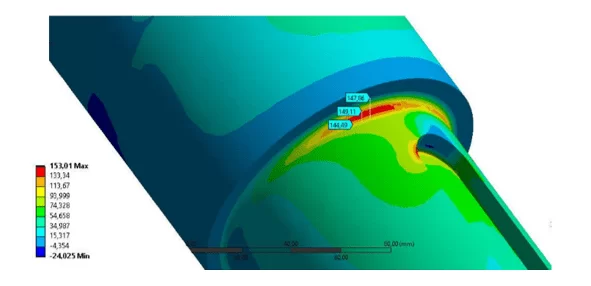

A análise de vida em fadiga do eixo, levou em conta os valores de tensão máxima principal, que numericamente estão na faixa dos 149 Mpa, ante os 135,85 Mpa analíticos. A Figura 13 ilustra a região de concentração de tensão P3.

Figura 13: Tensão máxima principal

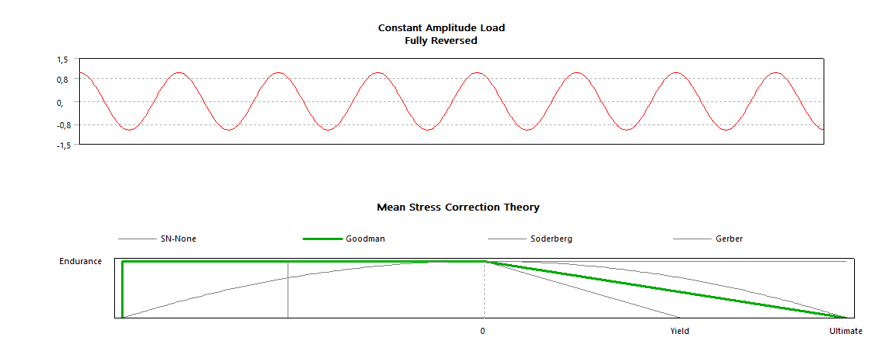

O módulo de execução da análise de vida em fadiga foi feito através do Transient structural do Ansys, sendo o eixo submetido a um carregamento completamente reverso e Método de Goodman conforme Figura 14.

Figura 14: Modo execução de análise

A curva tensão – deformação do material utilizada para vida em fadiga foi do banco de dados do Ansys, para Aço SAE 1045.

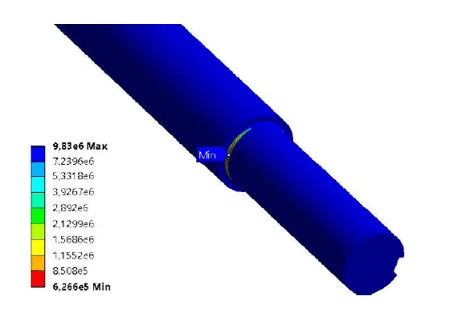

A rotação do eixo conforme especificado é de 590 RPM, portanto cada ciclo de 1 segundo é igual a 9,833 repetições. A simulação demonstrou uma vida de 626.600 ciclos para região crítica analisada, conforme Figura 15.

Figura 15: Número de ciclos de vida do eixo

Analisando a durabilidade da peça em horas, considerando a rotação de trabalho do eixo e que para cada giro é um ciclo, o modelo teria uma vida útil de somente 174 horas.

Em se tratando de um equipamento que funciona 24 horas por dia, a falha ocorreria em apenas uma semana.

O fato é que o eixo fadigou e precisou de uma reposição. Não se tem registros exatos de quanto tempo o mesmo levou para a falha, em virtude de sigilo industrial, porém os estudos deixam claro a suscetibilidade da peça na região de análise.

Todas as condições de contorno foram mensuradas no seu limite superior, levando os resultados a mostrarem como o eixo se comportaria em condições extremas. O mesmo mostrou que falharia catastroficamente em pouco tempo para tais parâmetros, porém é possível que o caso em estudo tenha passado por solicitações mais amenas até que ocorresse falha mecânica.

Outro ponto a ser destacado, é a possibilidade de falhas de fabricação, conforme destacado por Di, Liang e Zhang (2016). Um raio concentrador de tensão de eixo de acionamento, menor que o especificado, pode dobrar os valores de tensão nominal durante a operação do eixo e ocasionar uma falha prematura e não prevista em projeto.

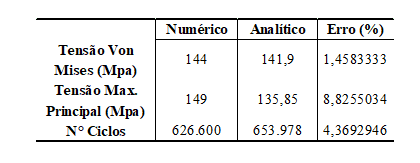

Avaliando os parâmetros comparativos das análises, percebe-se a consistência dos resultados, uma vez que os erros relativos se mostraram baixos. Mesmo os resultados de vida em fadiga, o erro entre os estudos ficou em cerca de 4%, vide Tabela 5.

Tabela 5: Erro relativo

Considerando todos os fatores envolvidos no estudo e levantamento de dados para dimensionamento, cálculo de solicitações e estimativa de vida em fadiga, foi possível contemplar o objetivo de parametrizar e obter estas informações de forma prática e embasada em cálculos e simulações computacionais, amparada pelas informações da peça ante fabricada e colapsada por tempo de trabalho; o que demonstra ainda mais confiabilidade no método executado no trabalho.

CONCLUSÃO

O eixo de acionamento de um exaustor de 400 cv falhou por fadiga durante a operação sem que se tivesse acesso a informações sobre tempo exato de funcionamento.

Objetivando estimar esse tempo e a região de falha, esta pesquisa determinou que de fato a falha era previsível mesmo analiticamente. Quando comparadas as análises, os resultados foram muito bons e mantiveram valores de magnitudes semelhantes.

O principal objetivo do estudo foi obter parâmetros para o cálculo do eixo do exaustor. Isso envolve características de funcionamento de máquinas de fluxo e suas nuances. Uma vez que é sabida a falha, pode-se corroborar o equacionamento junto a simulação com as informações a que se teve acesso.

Trata-se de um desenvolvimento importante quando se fala de dimensionamento na indústria de máquinas de fluxo, pode vir a ser embasamento para futuros estudos e dimensionamentos de eixos para projetos futuros, ou mesmo testar alterações para o projeto deste eixo visando vida infinita.

REFERÊNCIAS

ANDRESEN, P.; ANTOLOVICH, B. Fatigue and Fracture. ASM Handbook. 1997.

CALLISTER, William. Ciência e Engenharia de Materiais. 5. ed. Rio de Janeiro, RJ: Editora LTC, 2002. 589 p.

COSTA, Leandro Pereira. Avaliação da incerteza de medição no levantamento de curvas de fadiga S-N de materiais metálicos. 2010. Dissertação de Mestrado (Mestrado em Engenharia) – Universidade Federal do Rio Grande do Sul, [S. l.], 2010.

DU, Jinfeng; LIANG, Jun; ZHANG, Lei. Research on the failure of the induced draft fan’s shaft in a power boiler. Engineering Failure analysis, 2016.

ENGEL, B; AL-MAEENI, Sara Salma Hassan. Failure analysis and fatigue life estimation of a shaft of a rotary draw bending machine. International Journal of mechanical and mechatronics engineering, 2017.

GARCIA, A.; SPIM, J. A.; SANTOS, C. A.; Ensaios dos materiais. LTC – Livros técnicos e Científicos Editora Ltda, Rio de Janeiro – RJ, 2012.

GUJARAN, Sandeep; GHOLAP, Shivaji. Fatigue Analysis of Drive Shaft. International Journal Of Research In Aeronautical And Mechanical Engineering, [S. l.], p. 1-8, 10 out. 2014.

GUJAR, R. A.; BHASKAR, S. V. Shaft Design under Fatigue Loading By Using Modified Goodman Method. International Journal of Engineering Research and Applications, [S. l.], p. 1061-1066, 1 ago. 2013.

HENN, Érico Antônio Lopes. Máquinas de Fluido. 2. ed. Santa Maria, RS: Editora da UFSM, 2006. 476 p.

HIBBELER, R. L. Resistência dos materiais. 7. ed. São Paulo: Pearson Prentice Hall, 2009.

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 1940:2003. Vibração Mecânica – Requisitos de qualidade de balanceamento para rotores rígidos, [S. l.], 15 ago. 2003.

JORGENSEN, R. Fan Engineering. 9 ed. Buffalo, New York: Howden Buffalo, Inc.: 1999.

MOMČILOVIĆ, Dejan et al. Failure analysis of hydraulic turbine shaft. Engineering Failure Analysis, 2012.

NISHI, E. K. Apostila de balanceamento. Londrina: Nishi eletromecânica, 2006

NORTON, Robert L. Projeto de Máquinas: Uma abordagem integrada. 2. ed. Porto Alegre – RS: Editora Bookman, 2004. 905 p.

ROY, Ankita et al. Investigation of torsional failure of a centrifugal pump shaft. Engineering Failure analysis, Kalinganagar, India, 2020.

SCHIEL, Frederico; Introdução a resistência dos materiais. São Paulo, SP : Editora Harper & Row do Brasil., 1984. 395 p.

SHAHROOI, Shahram; ASAYESH, Masood. Numerical and experimental analysis for fatigue failure investigation on gas recirculation fan shaft. 9th International Conference on Fracture and Strenght of solids, Korea, 2013.

SHIGLEY, J. E. Elementos de máquina. 10. ed. Porto Alegre – RS: Editora AMGH, 2016. 1096 p.

SILVA, J. G.; SOEIRO, F. J.; TRIGUEIRO, G. S.; ROBERTO, A. R.; Análise Estrutural de Chassis de Veículos Pesados com Base no emprego do programa Ansys. Cobenge, Rio de Janeiro, 2001.

SILVA, F. A.; CHAVES, C. A.; GUIDI, E. S.; Análise de falha por fadiga em eixo de transmissão utilizando o método dos elementos finitos. Exacta – EP, São Paulo, v. 14, n. 2, p. 207-219,2016.

TREBUNA, F. et al. Identification of causes of radial fan failure. Engineering Failure Analysis, Kosice, Eslováquia, 2009

ZAMBRANO, O. A.; CORONADO, J. J; RODRIGUEZ, S. A. Failure analysis of a bridge crane shaft. Engineering Failure analysis, 2014.

[1] Especialista em Engenharia estrutural preditiva, Engenheiro Mecânico e Técnico em automação industrial. ORCID: 0000-0003-4407-3351.

[2] Orientador. ORCID: 0000-0001-7965-1620.

Enviado: Maio, 2022.

Aprovado: Setembro, 2022.