ОРИГИНАЛЬНАЯ СТАТЬЯ

PASQUALI, Guilherme [1], NASCIMENTO, Vagner do [2]

PASQUALI, Guilherme. NASCIMENTO, Vagner do. Анализ отказов и усталостная долговечность приводного вала центробежного вентилятора. Revista Científica Multidisciplinar Núcleo do Conhecimento. Год. 07, изд. 09, Том. 02, стр. 115-139. Сентябрь 2022 г. ISSN: 2448-0959, Ссылка для доступа: https://www.nucleodoconhecimento.com.br/инженерно-машиностроение/центробежного-вентилятора

СВОДКА

В данной статье представлено численно-аналитическое исследование приводного вала промышленного вытяжного вентилятора, вышедшего из строя из-за усталости в рабочем поле и потребовавшего его замены. Основная цель этой работы состояла в том, чтобы определить область концентрации напряжения и количественно определить время/количество циклов, которые часть взяла на отказ. При этом были рассчитаны все механические напряжения, возникающие при работе центробежного вентилятора, чтобы получить изгибающий момент, поперечную и осевую силу в компоненте. Аналитически была очевидна область наибольшего статического механического напряжения с большой чувствительностью к надрезам, что приводит к механической усталости. Впоследствии численный анализ по конечным элементам подтвердил расчеты и подтвердил количество циклов и усталостную область в эксплуатации с относительной погрешностью всего 5 %.

Ключевые слова: Центробежный вентилятор, Приводной вал, Усталость, Конечные элементы.

ВВЕДЕНИЕ

Постоянное совершенствование технологий инженерных разработок расширило доступ к инструментам и знаниям для решения проблем в отрасли. Использование метода конечных элементов использовалось для сокращения шагов, проверки расчетов и иногда выявления расхождений и несоответствий в аналитической работе инженера.

Такие инструменты действительны и представляют интерес, когда речь идет о проектировании промышленных центробежных вентиляторов. Машины, которые непрерывно подают энергию данной жидкости, чтобы преодолеть сопротивление, создаваемое трубопроводами и компонентами, и достичь точки потока, необходимой для процесса, в котором она задействована.

Для Bleier (1997 г.) это сочетание использования центробежной силы для перемещения воздуха в радиальном направлении с отклонением воздушного потока лопастями ротора.

Согласно Jorgensen (1999 г.), оборудование, создающее постоянный поток воздуха за счет вращательного движения крыльчатки, установленной на оси.

Объектом исследования данной работы, согласно Gujaran и Gholap (2014 г.), являются трансмиссионные валы, которые используются для передачи мощности и/или крутящего момента через шестерни, шкивы, шпонки, муфты и звездочки.

Согласно Roy et al. (2020 г.), помимо статических нагрузок, вал подвергается ряду динамических нагрузок, которые могут привести к усталостным разрушениям. Согласно Zambrano (2014 г.), усталость является наиболее распространенной причиной проблем с вращающимися валами машин, обычно в точках концентрации напряжений и шпоночных канавках.

Поскольку цель этой работы состоит в том, чтобы выяснить, аналитически и численно, как ось реагирует на механические требования, предъявляемые работой поточной машины, были методически оценены напряжения и выбраны точки анализа для расчета усталости.

Trebuna et al. (2009 г.) продемонстрировали, что усталостное разрушение может произойти в оси из-за того, что рабочая частота оборудования очень близка к собственной частоте конструкции машины. Механические конструкции с плохими размерами могут усиливать механические возбуждения и предвосхищать отказы.

Приводной вал, согласно Jorgensen (1999 г.), при работе вентилятора подвергается механическим напряжениям, сжимающим, крутящим и изгибающим моментам, которые могут действовать по отдельности или даже в комбинации. По Norton (2004 г.), при этом вал может испытывать полностью знакопеременные напряжения, учитывая наличие изгибающего момента на компоненте; и что комбинация этого изгибающего момента и крутящего момента создает сложные многоосевые напряжения.

Geralmente eixos não possuem diâmetro uniforme, mas sim reduções, chavetas, cantos agudos entre outros. A tensão no eixo em um ponto específico varia de acordo com a rotação levando a fadiga. Mesmo um componente perfeito quando submetido repetidamente a carregamentos de magnitude suficiente, pode eventualmente propagar uma trinca de fadiga em uma região de alta tensão, geralmente iniciando na superfície até que a fratura ocorra. (GUJAR; BHASKAR, 2013, p. 1061).

Ristivojevic (2010 г.) уточняет, что в дополнение к известным концентраторам натяжения вала такие элементы, как закрепительные втулки подшипников, могут претерпевать изменения размеров из-за колебаний температуры и вызывать механические помехи во время работы.

Callister (2002 г.) отмечает, что усталостное разрушение носит хрупкий характер даже в металлах с высокой пластичностью, учитывая низкую или почти отсутствующую пластическую деформацию. Процесс происходит путем зарождения и распространения трещин, и обычно поверхность этой трещины перпендикулярна направлению напряжения, создаваемого растяжением.

В исследовании подробно описывается ось, которая вышла из строя из-за усталости во время ее работы, с целью сопоставления аналитических расчетов и теории, а также моделирования, чтобы понять, какие области являются критическими и как их предотвратить, учитывая граничные условия, указанные ниже. В конце результаты сравниваются с практическими эффектами и тем, что получилось в оборудовании.

МАТЕРИАЛЫ И МЕТОДЫ

Чтобы понять усилия на валу промышленного центробежного вентилятора, необходимо охарактеризовать оборудование и условия эксплуатации, чтобы количественно определить и последовательно идентифицировать каждый из запросов.

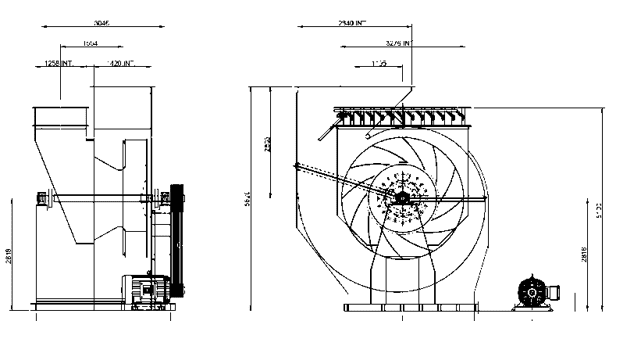

Рассматриваемая машина представляет собой большой экстрактор мощностью 400 л.с., с расходом, статическим давлением и вращением вала соответственно 300 798 м³/ч, 290 мм СА и 590 об/мин.

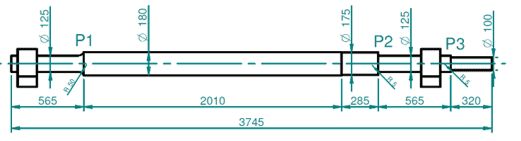

Рисунок 1: Двухопорный выхлопной вал мощностью 400 л.с.

Также важно знать входной и выходной диаметры и высоту ротора. Вооружившись этой информацией, можно приступить к расчету запросов, сгенерированных на оси.

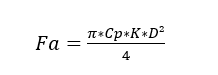

Jorgensen (1999 г.) указывает, что расчет осевой силы на валу из-за перепада давления выполняется по уравнению 1.

Cp — коэффициент преобразования 9,79 (Па/мм H2O); K константа пропорциональности, которая в данном случае равна 1; p — общее давление оборудования (мм водяного столба), D — диаметр ротора.

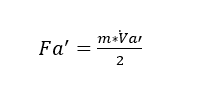

Изменение направления воздушного потока также вызывает осевую силу на оси, которая, согласно Jorgensen (1999 г.), рассчитывается по уравнению 2.

Где ?̇ — массовый расход (кг/с); Va’ — это осевая скорость жидкости (м/с), а g — ускорение свободного падения (м/с²).

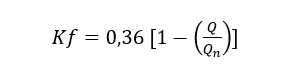

Для Henn (2006 г.) работа вентилятора создает радиальную силу на валу, хотя он не работает точно в расчетной точке, для которой он был рассчитан. Уравнение 3 иллюстрирует, как его рассчитать.

(3)

Где Kf — коэффициент, который изменяется в зависимости от нагнетаемого потока и рассчитывается по уравнению 4; ? — удельная масса жидкости (кг/м³); Y – скачок энергии (Дж/кг); D — диаметр ротора, а b5 — ширина выходного отверстия ротора (м).

(4)

В уравнении 4 Q — это скорость потока, приводимая в действие машиной, а Qn — номинальная скорость потока, определенная в проекте.

Известно, что нет возможности изготовления идеально сбалансированной вращающейся машины, по Jorgensen (1999 г.), всегда будут силы возбуждения с частотой, пропорциональной рабочему вращению оборудования. Согласно Shahroi и Asayesh (2013 г.), неуравновешенный ротор может генерировать напряжения на 50 % выше в зонах ограничения вала по отношению к номинальному рабочему напряжению.

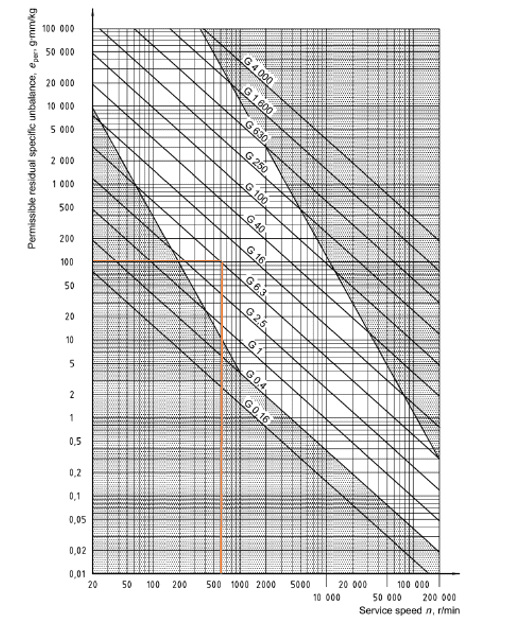

Стандарт ISO 1940:2003 устанавливает степени качества балансировки в зависимости от типа оборудования и способа применения. Определив степень качества для центробежных вентиляторов, имея в распоряжении рабочее вращение, можно определить максимальную удельную неуравновешенную массу для ротора по графику на рисунке 2.

Рисунок 2: Таблица удельной неуравновешенной массы. ISO 1940

При этом можно определить остаточную дисбалансную массу и принять максимальное значение, разрешенное Стандартом, для расчета центробежной силы.

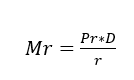

Nishi (2006 г.) указывает, что остаточную массу можно рассчитать по уравнению 5.

(5)

Где Mr — остаточная масса, Pr — вес ротора (кг), D — удельная масса дисбаланса, указанная в таблице (г, мм/кг), r — радиус ротора (мм).

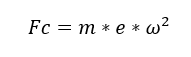

Предполагая, что эта неуравновешенная масса расположена близко к внешнему диаметру ротора, центробежную силу можно определить по уравнению 6.

Где m — неуравновешенная масса (кг), «e» — эксцентриситет массы (м), а w — радиальная скорость (рад/с).

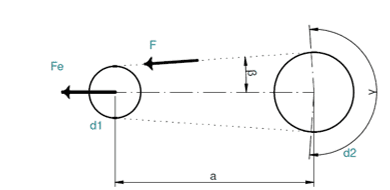

Еще одно важное соображение, связанное с конструкцией машин, заключается в оценке силы, возникающей при растяжении ремней, как показано на рисунке 3.

Рисунок 3: Схема шкивов и ремней

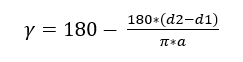

Первым шагом для расчета напряжения натяжения ремня является определение угла g по уравнению 7.

Где «а» — расстояние между центрами (мм), d2 — диаметр наибольшего шкива (мм), а d1 — наименьший (мм).

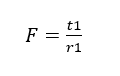

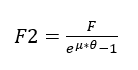

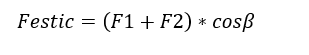

Тогда как угол b равен половине 180 минус![]() . Еще одним важным уравнением является уравнение 8 для определения касательной силы на меньшем шкиве.

. Еще одним важным уравнением является уравнение 8 для определения касательной силы на меньшем шкиве.

Где t1 — крутящий момент (Н·м), а r1 — радиус наименьшего шкива (мм). Другой необходимой информацией является угол![]() в радианах, который будет называться

в радианах, который будет называться ![]() .

.

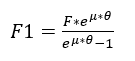

Расчет силы на ремнях в натянутой части и в провисшей части ремня определяется соответственно уравнениями 9 и 10, где![]() средний коэффициент трения между ремнем и шкивом.

средний коэффициент трения между ремнем и шкивом.

(9)

Суммарная растягивающая сила, которой подвергается вал, оценивается по уравнению 11.

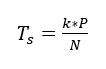

Другим важным напряжением, которому подвергается вал во время работы вентилятора, является крутящий момент, который согласно Jorgensen (1999 г.) определяется уравнением 12.

Где K — коэффициент, определяемый как 1000/2![]() , P — мощность двигателя (кВт), N — частота вращения вала (об/с).

, P — мощность двигателя (кВт), N — частота вращения вала (об/с).

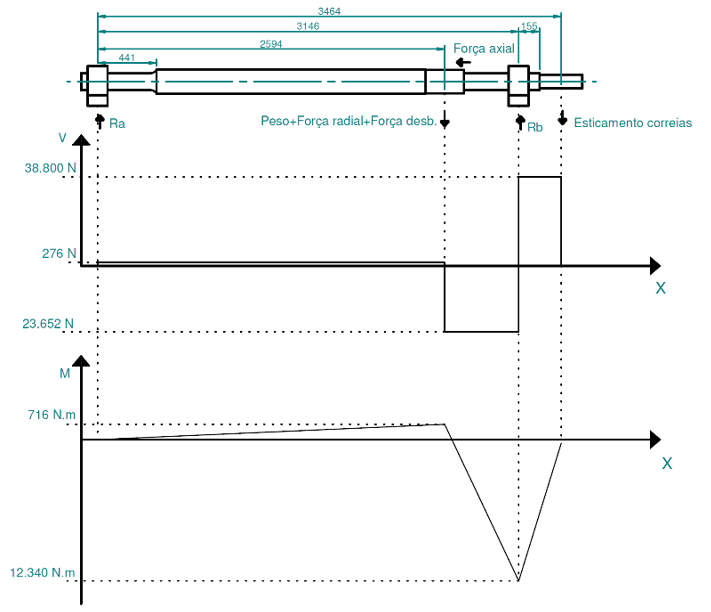

Рассчитав все нагрузки, можно построить по оси диаграммы поперечной силы и изгибающего момента. При этом определяются критические точки и определяются возникающие моменты.

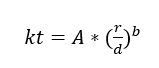

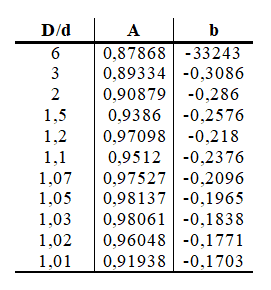

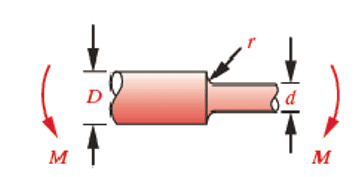

Определения напряжений для расчета усталости должны быть рассчитаны в соответствии с Norton (2013 г.), чувствительностью к надрезу и коэффициентом концентрации напряжения kf, которые учитывают характеристики материала. Однако сначала необходимо оценить геометрические коэффициенты концентрации kt и kts. В случае оси с уменьшенным диаметром, как показано на рисунке 4, необходимо учитывать тип нагрузки и коэффициент, определяемый в соответствии с уравнением 13.

Данные, требуемые в уравнении 13, показаны в таблице 1.

Таблица 1: Данные для расчета kt

Рисунок 4: Вал с редуктором под действием момента

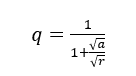

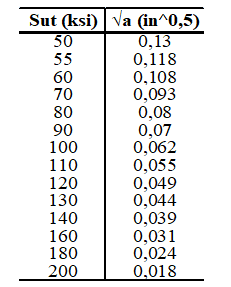

Для Norton (2013 г.) Neuber был одним из первых, кто изучил влияние несплошностей в деталях и предложил уравнение для оценки фактора концентрации напряжения при усталости. Чувствительность к надрезу определяется по уравнению 14 Kuhn-Hardrath с точки зрения константы «а» и радиуса надреза.

Чем выше пластичность материала, тем ниже чувствительность надреза; что также зависит от того, насколько резко происходит уменьшение диаметра с учетом округления уменьшения диаметра.

Таблица 2: Постоянная Neuber для сталей

Определение коэффициента концентрации kf, применяемого к значениям напряжения, рассчитанным на основе ранее выполненных механических напряжений, выполняется по уравнению 15.

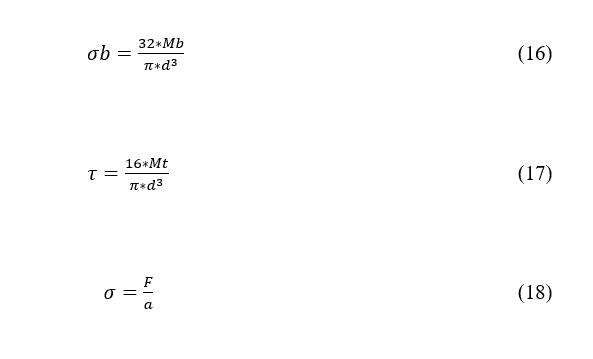

После того, как точки интереса определены, где, по оценкам, будут точки с наибольшим напряжением и что вал должен выйти из строя из-за усталости, напряжения рассчитываются в соответствии с типом запроса, см. уравнения 16, 17 и 18.

Где Mb (Н·м) – изгибающий момент, Mt (Н·м) – крутящий момент, F(Н) – осевая сила, «a» (м²) – площадь сечения вала, а d (мм) – диаметр выбранной точки.

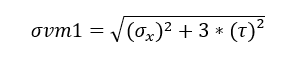

Хорошим параметром для проверки численных расчетов аналитическими расчетами является оценка напряжения фон Мизеса согласно Norton (2004 г.), что удобно в ситуациях, когда нормальные и касательные напряжения сочетаются в одной и той же точке, согласно уравнению 19.

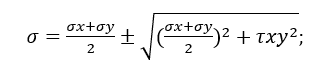

Согласно Hibbeler (2009 г.), общее напряженное состояние в регионе определяется шестью компонентами нормального напряжения и напряжения сдвига. Делая упрощения для плоского напряженного состояния, максимальное главное напряжение определяется уравнением 20.

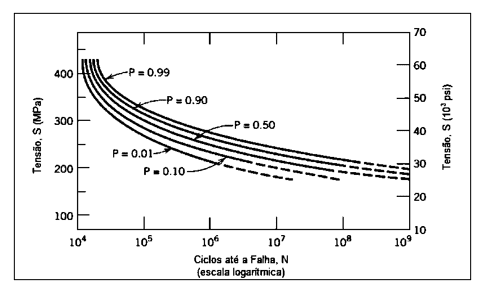

Как и другие механические свойства, усталостные характеристики можно проверить в лаборатории. По словам Callister (2002 г.), оборудование предназначено для ускоренного моделирования контролируемых нагрузок, частоты и характера повторений, чтобы определить, сколько циклов выдерживает образец определенного материала в заранее установленных условиях.

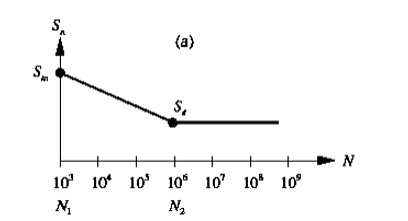

Для Norton (2004 г.) кривая S-N стала важным способом характеристики поведения материалов, подвергающихся переменным нагрузкам, и используется до сих пор. Первые исследования этих характеристик в металлических материалах были проведены August Wöhler в 1850 году, и основным результатом этой работы было построение кривой, которая связывает количество циклов, выдерживаемых с переменным напряжением, приложенным к образцу. Исследования распространения трещин проводят при уровнях напряжений ниже предела прочности и для значительного числа циклов, превышающих 1000.

Рисунок 5: Кривая S-N с вероятностью отказа

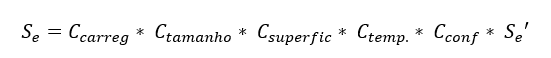

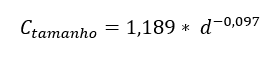

Garcia et al. (2012 г.) указывают, что в целом для сталей предел усталостной прочности составляет от 35% до 65% предела прочности на растяжение. Значения, полученные в результате испытаний с образцами, также необходимо скорректировать в соответствии с фактическими условиями применения проектируемой детали, будь то различия в температуре, окружающей среде и методе изготовления, до точки нахождения скорректированной усталостной прочности, представленной уравнением 21.

Где Se’ составляет 54 % от максимального значения напряжения для материалов, у которых Sut меньше или равно 1460 МПа. Для значений выше этого Se’ считается равным 740 МПа.

Согласно Norton (2004 г.), C00carreg является поправочным коэффициентом для типа нагрузки, равным 1,00 для сгибания и 0,70 для нормальной силы.

Образцы имеют уменьшенные размеры, в большинстве случаев меньше анализируемых деталей, поэтому применяется поправочный коэффициент. Для диаметров до 8 мм размер C можно считать равным 1,00; для диаметров от 8,00 до 250 мм используется уравнение 22.

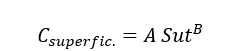

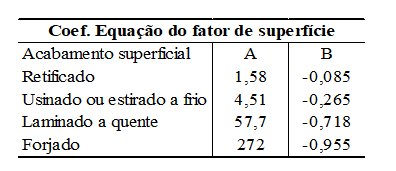

Образец имеет полированную поверхность. В отличие от спроектированной детали, которая страдает от несовершенств, пористости, дефектов материала, зазубрин и других факторов, снижающих сопротивление усталости модели.

Таблица 3: Коэффициент поверхностного фактора

Также согласно Norton (2004 г.), чтобы определить значение этого коэффициента, необходимо выбрать значения A и B в таблице 3 и применить в уравнении 23.

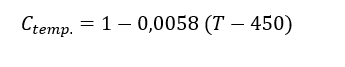

Для Ctemp известно, что тесты, проводимые в лаборатории, проводятся в среде с контролируемой температурой. Согласно Shigley (2016 г.), перегиб кривой S-N имеет тенденцию исчезать при высоких значениях температуры. Предлагается принять следующие значения: До 450°C значение поправочного коэффициента должно быть 1,00. Для значений температуры от 450°C до 550°C рассмотрите уравнение 24.

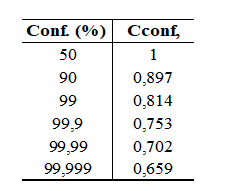

Что касается надежности, то значения, полученные в тестах, относятся к средним оценкам по нескольким тестам, где отклонение не превышает 8%. Поэтому необходимо принять коэффициент надежности по таблице 4.

Таблица 4: Поправочный коэффициент надежности

Также стоит упомянуть, что окружающая среда может существенно влиять на усталостную прочность детали. Различные результаты получены для испытаний с вакуумной средой, атмосферным воздухом и соленой водой.

Costa (2010 г.) экспериментально подтвердил, построив кривые S-N для металлических материалов, что на самом деле существует неопределенность для реализации кривой усталости, которая сочетается со всеми уже упомянутыми переменными, а также с вариациями методов измерения и даже в машинах, которые будут использоваться для испытаний, они заставляют инженера учитывать значения, которые часто завышаются для расчета усталостной долговечности.

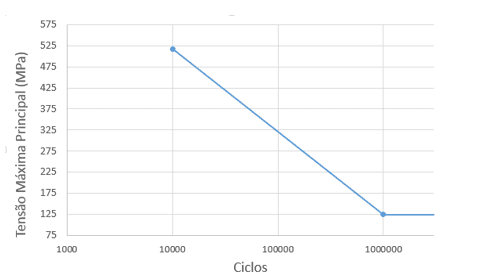

Согласно Shigley (2016 г.), разработанные уравнения связаны с характеристиками материалов в области с высоким циклом, превышающим. Norton (2004 г.) упоминает, что с помощью информации о малом цикле можно определить кривую S-N материала. Эти данные (Sm) означают среднее сопротивление материала в циклах, как показано на рисунке 6.

Рисунок 6: Расчетная кривая S-N

При наличии нормальной силы указанное среднее напряжение равно 75% предельного напряжения сопротивления (Sut). Уравнение линии, проходящей через Sm и Se, можно определить по уравнению 25.

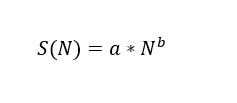

Где S(N) — усталостная прочность для N циклов, а и b — константы, определяемые в соответствии с граничными условиями.

Коэффициенты a и b определяются соответственно уравнениями 26 и 27.

(27)

С помощью этой дидактики можно аналитически оценить количество циклов, которые должен выдерживать вал, и запас прочности по сопротивлению усталости. Это дает отправную точку для численного анализа.

Согласно Silva et al., Метод Конечных Элементов (МКЭ) состоит из решения дифференциальных уравнений путем интегрирования, применяемого к множеству более мелких дискретных частей. Идея разделения области исследования на несколько более мелких частей решает проблему сложности выбора интерполяционных функций, описывающих поведение переменных на всем множестве.

Для Silva (2016 г.) можно получить за счет численного использования программного обеспечения Ansys относительные ошибки 0,4%, сравнивая аналитические значения напряжения в осях передачи мощности.

Gujaran и Gholap (2014 г.) получили менее приблизительные результаты. Также с помощью программного обеспечения Ansys, но для более сложной проблемы усталости в модели вала с резкими вырезами, что привело к ошибке около 28% при сравнении численных и аналитических результатов. Что касается Engel и Al-Maeeni (2017 г.), относительная погрешность максимального основного напряжения вращающейся оси гибочного станка составила около 7%.

Согласно Dejan (2012 г.), хотя численные расчеты и моделирование указывали на срок службы приводного вала гидроэлектростанции в 2 000 000 часов, он вышел из строя чуть более 1 000 000 часов в известной точке концентрации. Выдвигается гипотеза, что эта точка, находящаяся в постоянном напряжении, становится более подверженной коррозии.

Отмечено, что сложность задачи может напрямую влиять на показатель достоверности расчетов, применяемых в данном исследовании.

ПОЛУЧЕННЫЕ РЕЗУЛЬТАТЫ

Все расчеты, выполненные в данной работе, основаны на инженерно-технической литературе. Данные, полученные аналитически, следуют протоколам определения размеров с точки зрения усталостной прочности с целью найти область отказа анализируемого выхлопного вала.

Зная рабочие характеристики этого центробежного вентилятора с расходом 300 798 м³/ч, статическим давлением 290 мм СА и диаметром ротора 2,95 м; осевая сила в 19 638 Н оценивается путем сложения результатов уравнений 1 и 2.

Предполагая, что вентилятор работает не более чем на 10 % вне оптимальной рабочей точки, с помощью уравнений 3 и 4 оценивается радиальная сила, создаваемая изменением направления воздушного потока, которая составляет около 35 Н.

Учитывая, что ни одно вращающееся тело не достигает 100% равновесия, как указано в литературе, в данном случае принималось максимально возможное значение остаточной неуравновешенной массы. Зная, что скорость вращения вала составляет 590 об/мин, а класс точности балансировки, принятый для данного типа станков, равен G6.3; удельный дисбаланс 100 г.мм/кг оценивается по графику на рисунке 3. Учитывая наихудший случай и применяя эту массу к внешнему диаметру ротора в уравнениях 5 и 6, результат силы дисбаланса составляет 878 Н.

Размеры шкивов 340 мм и 686 мм, а расстояние между центрами составляет приблизительно 3850 мм. С учетом коэффициента трения 0,25 и крутящего момента двигателя 2403 Н·м применительно к формулам 7, 8, 9, 10 и 11 усилие натяжения ремней на оси составляет 38 000 Н.

Как только мощность двигателя и вращение вала известны, в литературе указывается, что номинальный рабочий крутящий момент соответствует уравнению 12, что дает 4855 Нм.

В качестве мощности для этой формулы можно принять значение, потребляемое при работе вентилятора, рассчитанное путем умножения расхода в м³/с на статическое давление в Па; для этой второй гипотезы номинальный крутящий момент составит 4272 Н·м.

На основании этих технических памятных данных можно построить графики поперечной силы и изгибающего момента, как показано на рисунке 8.

На основании этого и на модельных надрезах были выбраны три точки для расчета напряжений, как показано на рисунке 7; П1, П2 и П3.

Рисунок 7: Расчетные точки осей

Рисунок 8: График поперечной силы и изгибающего момента

Изгибающие моменты, возникающие на оси в точках расчета, следующие: М1 – 121,4 Н·м; M2 составляет 2 655 Нм, а M3 6 984 Нм.

Для каждой из выбранных точек необходимо рассчитать геометрический концентратор напряжений kt в соответствии с типом приложенной нагрузки, уравнение 13, таблица 1.

Затем с помощью константы Neuber для сталей, таблицы 2 и уравнения 14 оценивается каждое из значений чувствительности к надрезу и применяется к уравнению 15, которое указывает значения концентрации напряжения для динамических напряжений kf.

Вал закреплен в осевом направлении только в точке Ra, поэтому считается, что осевая сила создает напряжения только в точке 1, учитывая, что она приложена к валу в части диаметром 175 мм справа влево, см. рис. 8.

В точке 1 найденные значения напряжения, следующие уравнениям 16, 17 и 18, уже применяя увеличения на соответствующие kf, были:

Для точки 2, которая не имеет растяжения осевой силой, в тех же расчетах указаны напряжения следующих величин, также уже применены коэффициенты Kf:

Переходя к пункту 3, найдены значения изгибающего и крутящего моментов:![]()

Все принятые расчетные гипотезы учитывали наихудшие возможные граничные условия, обусловливая результаты наихудшим случаем в пределах допусков, определяющих работу вентилятора и размеры оси.

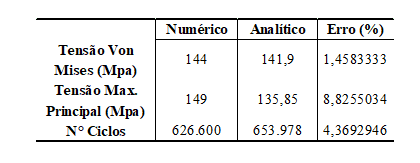

С помощью этих данных мы можем определить напряженное состояние в указанных точках, оценив напряжения фон Мизеса и используя их для калибровки численной модели. Значения фон Мизеса для точек P1, P2 и P3 составили соответственно 24,40 МПа, 47,50 МПа и 141,90 МПа.

При расчете количества циклов будут учитываться максимальные значения главного напряжения, которые с помощью уравнения 20 находят значения 15,43 МПа; 49,85 МПа и 135,85 МПа для точек 1, 2 и 3.

Поскольку материал вала соответствует стандарту SAE 1045, для расчета предела усталостной прочности необходимо было принять во внимание E=206,8 ГПа, Sut=690 МПа и Sy=580 МПа. Точкой анализа усталости будет P3.

Чтобы применить уравнение 21, были сделаны некоторые соображения. Нагрузка для нормального наличия силы составляет 0,7. Размер для вала 100 мм равен 0,7606. Для обработанной поверхности Csurf составляет 0,958. Расчетная температура 160°C не влияет на модель. Для надежности 99,99 % Cconf составляет 0,702.

В этих условиях предел усталостной прочности оси составляет 124,40 МПа. Для модели с нормальной прочностью средняя прочность составила 517,5 МПа. Таким образом, расчетная кривая S-N для этой оси представлена на рисунке 9.

Рисунок 9: Расчетная кривая S-N

Зная, что максимальное основное напряжение составляет 135,85 МПа в третьей точке, и применяя уравнения 25, 26 и 27, аналитически оцениваем, что вал выдерживает 653 978 циклов.

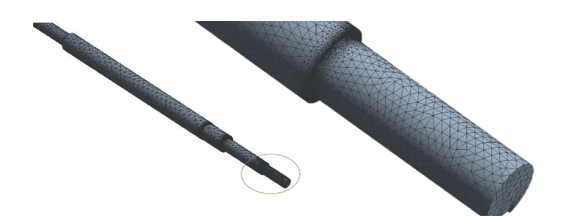

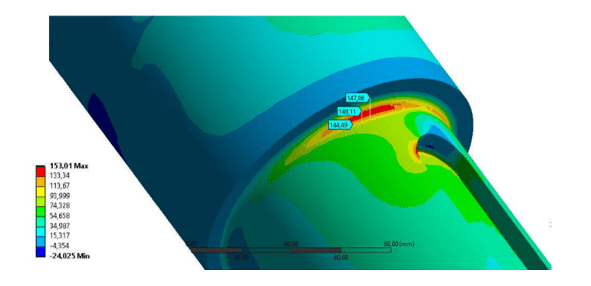

Численное приближение, смоделированное с помощью программного обеспечения Ansys, началось с дискретизации модели с сеткой из примерно 160 000 тетраэдрических элементов второго порядка, 238 544 узлов, с коэффициентом уточнения 1 в точках надреза, как показано на рисунке 10.

Рисунок 10: Сетка приводного вала

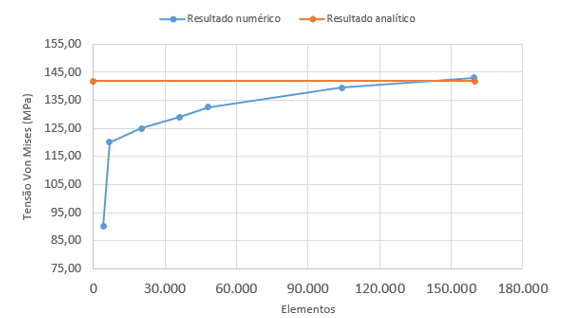

Чтобы получить сетку удовлетворительного качества, не требующую чрезмерного времени выполнения и, с другой стороны, не представляющую искажений и сингулярных напряжений, кривая сходимости была откалибрована на основе значения напряжения фон Мизеса, см. Рисунок 11.

Рисунок 11: Кривая конвергенции

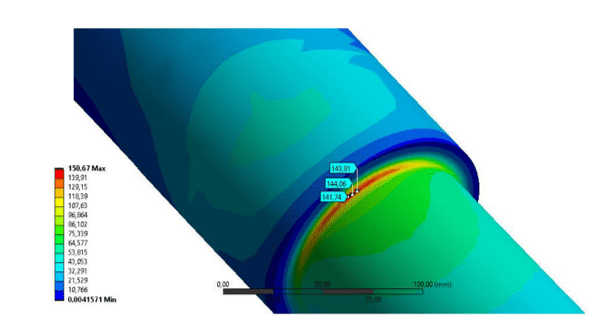

Структурный статический анализ привел к значениям напряжения в диапазоне 144 МПа, как показано на рисунке 12, по сравнению с аналитическим значением 141,90 МПа. Вполне приемлемый вариант, демонстрирующий хорошую статическую устойчивость к разрушению, поскольку используемый материал имеет предел текучести 580 МПа.

Рисунок 12: Точка напряжения фон Мизеса 3

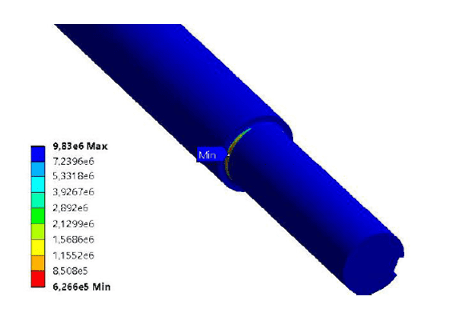

При анализе усталостной долговечности моста учитывались максимальные значения главного напряжения, которые численно находятся в диапазоне 149 МПа против расчетного 135,85 МПа. На рис. 13 показана область концентрации напряжения P3.

Рисунок 13: Максимальное напряжение сети

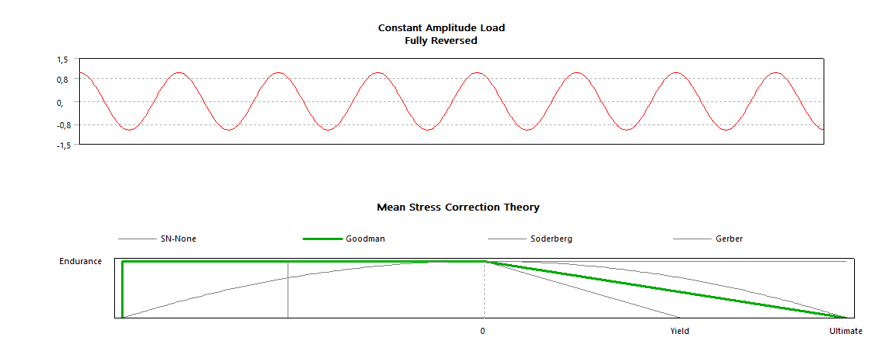

Модуль выполнения анализа усталостной долговечности был выполнен с использованием конструкции Ansys Transient, с осью, подвергнутой полностью обратной нагрузке, и методом Гудмана, как показано на рисунке 14.

Рисунок 14: Режим выполнения анализа

Кривая напряжения-деформации материала, используемого для определения усталостной долговечности, была взята из базы данных Ansys для стали SAE 1045.

Вращение шпинделя, как указано, составляет 590 об/мин, поэтому каждый 1-секундный цикл равен 9833 повторениям. Моделирование показало срок службы 626 600 циклов для анализируемой критической области, как показано на рисунке 15.

Рисунок 15: Количество жизненных циклов оси

Анализируя долговечность детали в часах, учитывая рабочее вращение оси и то, что каждый оборот составляет цикл, модель будет иметь полезный срок службы всего 174 часа.

В случае оборудования, которое работает 24 часа в сутки, отказ произойдет всего за одну неделю.

Дело в том, что ось устала и нуждалась в замене. Нет точных данных о том, сколько времени потребовалось, чтобы выйти из строя из-за промышленной секретности, но исследования ясно показывают восприимчивость детали в области анализа.

Все граничные условия были измерены на их верхнем пределе, в результате чего результаты показали, как ось будет вести себя в экстремальных условиях. То же показало, что за короткое время для таких параметров он катастрофически выйдет из строя, но не исключено, что исследуемый случай прошел через более мягкие запросы, пока не произойдет механическое разрушение.

Еще один момент, на который следует обратить внимание, — это возможность производственных сбоев, как это было подчеркнуто Di, Liang и Zhang (2016 г.). Меньший, чем указано, радиус концентратора напряжений приводного вала может удвоить номинальные значения напряжений при работе вала и привести к преждевременному и непредвиденному конструктивному отказу.

Оценивая сравнительные параметры анализов, можно увидеть согласованность результатов, так как относительные ошибки были низкими. Даже в результатах усталостной долговечности ошибка между исследованиями составила около 4%, см. Таблицу 5.

Таблица 5: Относительная ошибка

Принимая во внимание все факторы, связанные с изучением и сбором данных для определения размеров, расчетом требований и оценкой усталостной долговечности, можно было рассмотреть задачу параметризации и получения этой информации на практике и на основе расчетов и компьютерного моделирования, поддерживаемых по информации от ранее изготовленной и разваленной по наработке детали; что демонстрирует еще большую надежность метода, выполняемого в работе.

ВЫВОД

Приводной вал вытяжного вентилятора мощностью 400 л.с. вышел из строя из-за усталости во время работы, не имея доступа к точной информации о времени работы.

С целью оценить это время и область отказа, это исследование определило, что фактически отказ был предсказуем даже аналитически. При сравнении анализов результаты были очень хорошими и сохраняли одинаковые значения.

Основной задачей исследования было получение параметров для расчета выхлопного вала. Это касается эксплуатационных характеристик проточных машин и их нюансов. Как только сбой известен, уравнение можно подтвердить вместе с моделированием с информацией, к которой у нас был доступ.

Это важная разработка, когда речь идет об определении размеров в машиностроении с потоком, она может стать основой для будущих исследований и определения размеров вала для будущих проектов или даже тестирования изменений в конструкции этой оси, направленных на бесконечный срок службы.

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА

ANDRESEN, P.; ANTOLOVICH, B. Fatigue and Fracture. ASM Handbook. 1997.

CALLISTER, William. Ciência e Engenharia de Materiais. 5. ed. Rio de Janeiro, RJ: Editora LTC, 2002. 589 p.

COSTA, Leandro Pereira. Avaliação da incerteza de medição no levantamento de curvas de fadiga S-N de materiais metálicos. 2010. Dissertação de Mestrado (Mestrado em Engenharia) – Universidade Federal do Rio Grande do Sul, [S. l.], 2010.

DU, Jinfeng; LIANG, Jun; ZHANG, Lei. Research on the failure of the induced draft fan’s shaft in a power boiler. Engineering Failure analysis, 2016.

ENGEL, B; AL-MAEENI, Sara Salma Hassan. Failure analysis and fatigue life estimation of a shaft of a rotary draw bending machine. International Journal of mechanical and mechatronics engineering, 2017.

GARCIA, A.; SPIM, J. A.; SANTOS, C. A.; Ensaios dos materiais. LTC – Livros técnicos e Científicos Editora Ltda, Rio de Janeiro – RJ, 2012.

GUJARAN, Sandeep; GHOLAP, Shivaji. Fatigue Analysis of Drive Shaft. International Journal Of Research In Aeronautical And Mechanical Engineering, [S. l.], p. 1-8, 10 out. 2014.

GUJAR, R. A.; BHASKAR, S. V. Shaft Design under Fatigue Loading By Using Modified Goodman Method. International Journal of Engineering Research and Applications, [S. l.], p. 1061-1066, 1 ago. 2013.

HENN, Érico Antônio Lopes. Máquinas de Fluido. 2. ed. Santa Maria, RS: Editora da UFSM, 2006. 476 p.

HIBBELER, R. L. Resistência dos materiais. 7. ed. São Paulo: Pearson Prentice Hall, 2009.

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 1940:2003. Vibração Mecânica – Requisitos de qualidade de balanceamento para rotores rígidos, [S. l.], 15 ago. 2003.

JORGENSEN, R. Fan Engineering. 9 ed. Buffalo, New York: Howden Buffalo, Inc.: 1999.

MOMČILOVIĆ, Dejan et al. Failure analysis of hydraulic turbine shaft. Engineering Failure Analysis, 2012.

NISHI, E. K. Apostila de balanceamento. Londrina: Nishi eletromecânica, 2006

NORTON, Robert L. Projeto de Máquinas: Uma abordagem integrada. 2. ed. Porto Alegre – RS: Editora Bookman, 2004. 905 p.

ROY, Ankita et al. Investigation of torsional failure of a centrifugal pump shaft. Engineering Failure analysis, Kalinganagar, India, 2020.

SCHIEL, Frederico; Introdução a resistência dos materiais. São Paulo, SP : Editora Harper & Row do Brasil., 1984. 395 p.

SHAHROOI, Shahram; ASAYESH, Masood. Numerical and experimental analysis for fatigue failure investigation on gas recirculation fan shaft. 9th International Conference on Fracture and Strenght of solids, Korea, 2013.

SHIGLEY, J. E. Elementos de máquina. 10. ed. Porto Alegre – RS: Editora AMGH, 2016. 1096 p.

SILVA, J. G.; SOEIRO, F. J.; TRIGUEIRO, G. S.; ROBERTO, A. R.; Análise Estrutural de Chassis de Veículos Pesados com Base no emprego do programa Ansys. Cobenge, Rio de Janeiro, 2001.

SILVA, F. A.; CHAVES, C. A.; GUIDI, E. S.; Análise de falha por fadiga em eixo de transmissão utilizando o método dos elementos finitos. Exacta – EP, São Paulo, v. 14, n. 2, p. 207-219,2016.

TREBUNA, F. et al. Identification of causes of radial fan failure. Engineering Failure Analysis, Kosice, Eslováquia, 2009

ZAMBRANO, O. A.; CORONADO, J. J; RODRIGUEZ, S. A. Failure analysis of a bridge crane shaft. Engineering Failure analysis, 2014.

[1] Специалист по прогнозному проектированию конструкций, инженер-механик и техник по промышленной автоматизации. ORCID: 0000-0003-4407-3351.

[2] Советник. ORCID: 0000-0001-7965-1620.

Отправлено: Май 2022 г.

Утверждено: Сентябрь 2022 г.