ARTICLE ORIGINAL

PASQUALI, Guilherme [1], NASCIMENTO, Vagner do [2]

PASQUALI, Guilherme. NASCIMENTO, Vagner do. Analyse de défaillance et durée de vie en fatigue d’un arbre d’entraînement de ventilateur centrifuge. Revista Científica Multidisciplinar Núcleo do Conhecimento. An. 07, éd. 09, Vol. 02, p. 115-139. Septembre 2022. ISSN : 2448-0959, Lien d’accès: https://www.nucleodoconhecimento.com.br/genie-mecanique/ventilateur-centrifuge

RÉSUMÉ

Cet article représente une étude analytique numérique de l’arbre d’entraînement d’un ventilateur d’extraction industriel, qui est tombé en panne en raison de la fatigue dans le champ de travail et a nécessité son remplacement. L’objectif principal de ce travail était d’identifier la région de concentration des contraintes et de quantifier le temps/nombre de cycles que la pièce a pris jusqu’à la rupture. Avec cela, toutes les contraintes mécaniques impliquées dans le fonctionnement d’un ventilateur centrifuge ont été calculées, afin d’obtenir le moment de flexion, le cisaillement et la force axiale dans le composant. Analytiquement, la région de plus grande contrainte mécanique statique était évidente, avec une grande sensibilité à l’entaille qui conduit à la fatigue mécanique. Par la suite, l’analyse numérique par éléments finis a corroboré les calculs et confirmé le nombre de cycles et la zone fatiguée en fonctionnement, avec une erreur relative de seulement 5 %.

Mots clés : Ventilateur centrifuge, Arbre moteur, Fatigue, Eléments finis.

INTRODUCTION

L’avancement constant des technologies de développement d’ingénierie a accru l’accès aux outils et aux connaissances pour la résolution de problèmes dans l’industrie. L’utilisation de la méthode des éléments finis a été utilisée pour raccourcir les étapes, valider les calculs et parfois identifier les divergences et les incongruités dans le travail analytique de l’ingénieur.

De tels outils sont valables et également intéressants pour la conception de ventilateurs centrifuges industriels. Machines qui fournissent en continu de l’énergie à un fluide donné, afin de surmonter la résistance générée par la tuyauterie et les composants, atteignant le point d’écoulement exigé par le processus auquel il est impliqué.

Pour Bleier (1997), une combinaison de l’utilisation de la force centrifuge pour déplacer l’air dans la direction radiale avec la déviation du flux d’air par les pales du rotor.

Selon Jorgensen (1999), un équipement qui génère un courant d’air constant grâce au mouvement de rotation d’une turbine montée sur un axe.

Objet d’étude de ce travail, pour Gujaran et Gholap (2014), les arbres de transmission sont utilisés pour transmettre la puissance et/ou le couple à travers des engrenages, des poulies, des clavettes, des embrayages et des pignons.

En plus des charges statiques, l’arbre est soumis à une série de charges dynamiques qui peuvent entraîner des ruptures par fatigue, selon Roy et al. (2020). Pour Zambrano (2014), la fatigue est la cause la plus courante de problèmes avec les arbres des machines tournantes, généralement aux points de concentration des contraintes et aux rainures de clavette.

Le but de ce travail étant d’élucider, analytiquement et numériquement, comment un axe répond aux sollicitations mécaniques imposées par le fonctionnement d’une machine à flux, les contraintes ont été méthodiquement estimées et les points d’analyse sélectionnés pour le calcul de la fatigue.

Trebuna et al. (2009), ont démontré qu’une rupture par fatigue peut se produire dans un axe du fait que la fréquence de fonctionnement de l’équipement est très proche de la fréquence propre de la structure de la machine. Des structures mécaniques mal dimensionnées peuvent amplifier les excitations mécaniques et anticiper les défaillances.

L’arbre d’entraînement, selon Jorgensen (1999), lorsqu’il est soumis au fonctionnement du ventilateur, subit des tensions mécaniques, des moments de compression, de torsion et de flexion qui peuvent agir seuls ou même en combinaison. Pour Norton (2004), l’arbre peut alors subir des contraintes complètement alternées compte tenu de la présence de moment de flexion sur le composant ; et que la combinaison de ce moment fléchissant et d’un couple crée des contraintes multiaxiales complexes.

Geralmente eixos não possuem diâmetro uniforme, mas sim reduções, chavetas, cantos agudos entre outros. A tensão no eixo em um ponto específico varia de acordo com a rotação levando a fadiga. Mesmo um componente perfeito quando submetido repetidamente a carregamentos de magnitude suficiente, pode eventualmente propagar uma trinca de fadiga em uma região de alta tensão, geralmente iniciando na superfície até que a fratura ocorra. (GUJAR; BHASKAR, 2013, p. 1061).

Ristivojevic (2010) précise qu’en plus des concentrateurs de tension d’arbre connus, des éléments tels que les manchons adaptateurs de roulement peuvent subir des changements dimensionnels dus aux variations de température et provoquer des interférences mécaniques pendant le fonctionnement.

Callister (2002) mentionne qu’une rupture par fatigue est de nature fragile, même dans les métaux à haute ductilité, compte tenu de la déformation plastique faible ou quasi inexistante. Le processus se déroule par l’initiation et la propagation de fissures et généralement la surface de cette fissure est perpendiculaire à la direction de la contrainte générée par la traction.

L’étude détaille un axe qui a échoué en raison de la fatigue lors de son fonctionnement, en cherchant à corréler les calculs analytiques et la théorie, ainsi que les simulations pour comprendre quelles sont les régions critiques et comment les prévenir, compte tenu des conditions aux limites spécifiées ci-dessous. À la fin, les résultats sont comparés avec les effets pratiques et ce qui s’est passé dans l’équipement.

MATÉRIAUX ET MÉTHODES

Afin de comprendre les efforts sur un arbre de ventilateur centrifuge industriel, il est nécessaire de caractériser les équipements et les conditions de fonctionnement, afin de quantifier et d’identifier chacune des sollicitations de manière cohérente.

La machine en question est un grand extracteur d’une puissance de 400 ch, avec un débit, une pression statique et une rotation de l’arbre de respectivement 300 798 m³/h, 290 mmCA et 590 tr/min.

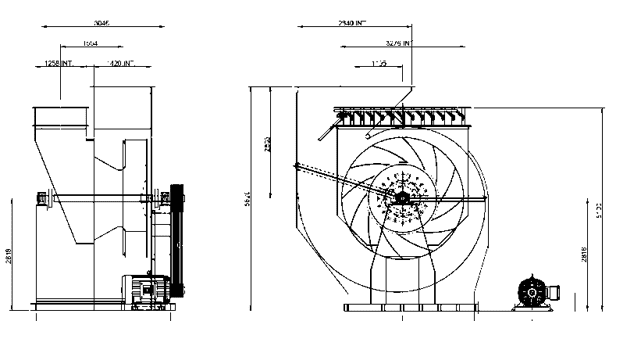

Figure 1 : Échappement à arbre bisupporté de 400 ch

Il est également important de connaître les diamètres et hauteurs d’entrée et de sortie du rotor. Muni de ces informations, il est possible de commencer à calculer les requêtes générées sur l’axe.

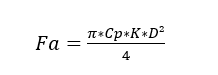

Jorgensen (1999), indique que le calcul de la force axiale sur l’arbre due au différentiel de pression se fait par l’équation 1.

Cp étant le facteur de conversion 9,79 (Pa/mmH20) ; K la constante de proportionnalité, qui dans ce cas vaut 1 ; p est la pression totale de l’équipement (mmH20) et D est le diamètre du rotor.

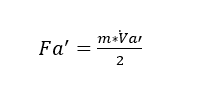

Le changement de direction du flux d’air provoque également une force axiale sur l’axe qui, selon Jorgensen (1999), est calculée selon l’équation 2.

Où ?̇ est le débit massique (kg/s) ; Va’ est la vitesse axiale du fluide (m/s) et g est l’accélération due à la pesanteur (m/s²).

Pour Henn (2006), le fonctionnement d’un ventilateur génère un effort radial sur l’arbre, alors qu’il ne fonctionne pas exactement au point de conception auquel il a été dimensionné. L’équation 3 illustre comment le calculer.

(3)

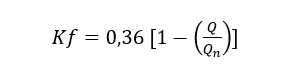

Où Kf est le coefficient qui varie en fonction du débit impulsé et est calculé par l’équation 4 ; ? est la masse spécifique du fluide (kg/m³) ; Y est le saut d’énergie (J/kg) ; D est le diamètre du rotor et b5 est la largeur de sortie du rotor (m).

(4)

Pour l’équation 4, Q est le débit entraîné par la machine et Qn est le débit nominal déterminé dans la conception.

On sait qu’il n’y a aucune possibilité de fabriquer une machine tournante parfaitement équilibrée, selon Jorgensen (1999), il y aura toujours des forces d’excitation à une fréquence proportionnelle à la rotation de fonctionnement de l’équipement. Pour Shahrooi et Asayesh (2013), un rotor déséquilibré peut générer des tensions jusqu’à 50% plus élevées dans les régions de restriction de l’arbre par rapport à la tension nominale de fonctionnement.

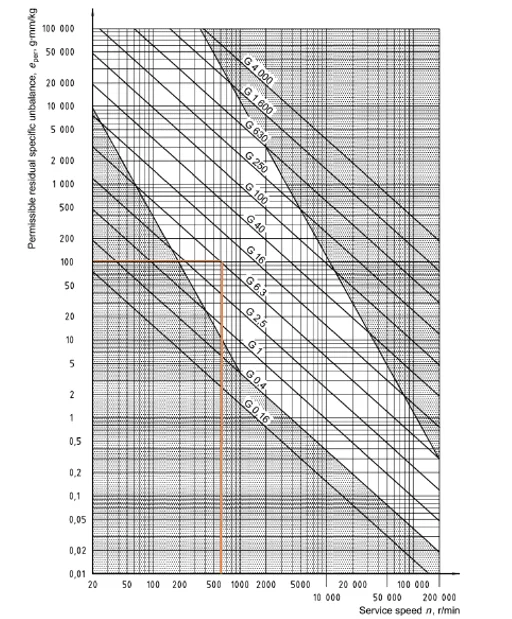

La norme ISO 1940:2003 établit des degrés de qualité d’équilibrage selon le type d’équipement et le mode d’application. Après avoir défini le degré de qualité pour les ventilateurs centrifuges, en ayant en main la rotation de fonctionnement, il est possible de déterminer la masse de balourd spécifique maximale pour un rotor, à travers le graphique de la figure 2.

Figure 2 : Tableau des balourds spécifiques. ISO 1940

Avec cela, il est possible de déterminer la masse résiduelle du balourd et d’adopter la valeur la plus élevée autorisée par la norme pour calculer la force centrifuge.

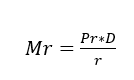

Nishi (2006) cite que la masse résiduelle peut être calculée selon l’équation 5.

(5)

Où Mr est la masse résiduelle, Pr est le poids du rotor (kg), D est la masse spécifique du balourd trouvée dans le tableau (g.mm/kg) et r est le rayon du rotor (mm).

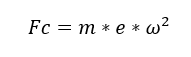

En supposant que cette masse déséquilibrée est située à proximité du diamètre extérieur du rotor, la force centrifuge peut être déterminée selon l’équation 6.

Où m est la masse déséquilibrée (kg), « e » est l’excentricité de la masse (m) et w est la vitesse radiale (rad/s).

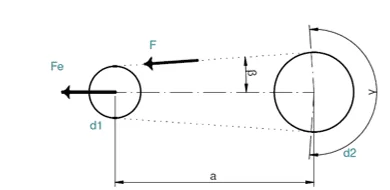

Une autre considération importante à prendre en compte, découlant de la conception des machines, est d’estimer la force exercée par l’étirement des courroies, comme le montre la figure 3.

Figure 3 : Schéma des poulies et des courroies

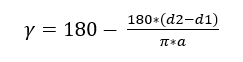

La première étape pour calculer la contrainte de tension de la courroie consiste à déterminer l’angle g, à l’aide de l’équation 7.

Où « a » est la distance entre les centres (mm), d2 est le diamètre de la plus grande poulie (mm) et d1 est la plus petite (mm).

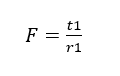

Alors que l’angle b est la moitié de 180 moins ![]() . Une autre équation importante est l’équation 8, pour déterminer la force tangentielle sur la plus petite poulie.

. Une autre équation importante est l’équation 8, pour déterminer la force tangentielle sur la plus petite poulie.

Où t1 est le couple (N.m) et r1 est le rayon de la plus petite poulie (mm). Une autre information nécessaire est l’angle ![]() en radians, que l’on appellera

en radians, que l’on appellera ![]() .

.

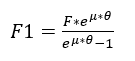

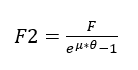

Le calcul de la force sur les courroies dans la partie tendue et dans la partie lâche de la courroie est défini respectivement par les équations 9 et 10, où ![]() est le coefficient de frottement moyen entre la courroie et la poulie.

est le coefficient de frottement moyen entre la courroie et la poulie.

(9)

La force d’étirement totale sous l’influence de l’arbre est estimée par l’équation 11.

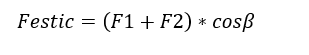

Une autre contrainte importante subie par l’arbre pendant le fonctionnement du ventilateur est le couple, qui selon Jorgensen (1999) est défini par l’équation 12.

Où K est un coefficient défini par 1000/2![]() , P est la puissance du moteur (kW) et N est la rotation de l’arbre (rps).

, P est la puissance du moteur (kW) et N est la rotation de l’arbre (rps).

Après avoir calculé toutes les charges, il est possible de tracer les diagrammes d’effort tranchant et de moment de flexion le long de l’axe. Avec cela, les points critiques sont définis et les moments subis sont déterminés.

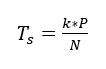

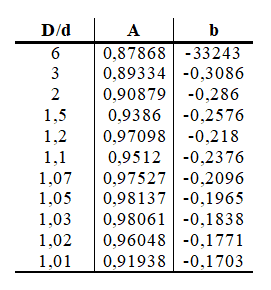

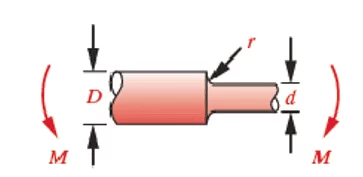

Les définitions des contraintes pour le calcul de la fatigue, doivent être calculées selon Norton (2013), la sensibilité à l’entaille et le facteur de concentration de contraintes kf, qui tiennent compte des caractéristiques du matériau. Cependant, il faut d’abord estimer les facteurs géométriques de concentration kt et kts. Dans le cas d’un essieu avec réduction de diamètre, comme illustré à la figure 4, le type de chargement doit être pris en compte et le facteur défini selon l’équation 13.

Les données requises dans l’équation 13 sont présentées dans le tableau 1.

Tableau 1 : Données pour le calcul de kt

Figure 4 : Arbre avec réduction sous moment

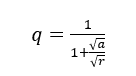

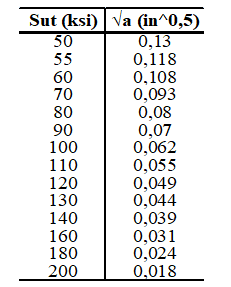

Pour Norton (2013), Neuber a été l’un des premiers à étudier les effets des discontinuités dans les pièces et a proposé une équation pour estimer le facteur de concentration de contraintes en fatigue. La sensibilité à l’entaille est définie à partir de l’équation 14, Kuhn-Hardrath en termes de constante « a » et de rayon d’entaille.

Plus la ductilité du matériau est élevée, plus la sensibilité à l’encoche est faible ; qui dépend également de la brutalité de la réduction de diamètre, compte tenu de l’arrondi de la réduction de diamètre.

Tableau 2 : Constante de Neuber pour les aciers

La détermination du facteur de concentration kf, appliqué aux valeurs de contraintes calculées à partir des contraintes mécaniques précédemment réalisées, est effectuée par l’équation 15.

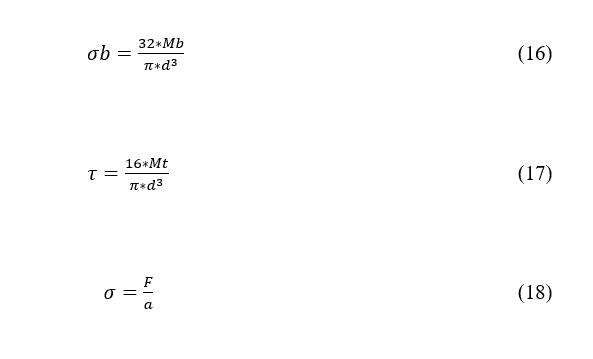

Une fois les points d’intérêt définis, où l’on estime qu’il y aura les points de contrainte les plus élevés et que l’arbre devrait se rompre en fatigue, les contraintes sont calculées en fonction du type de demande, voir les équations 16, 17 et 18.

Où Mb (N.m) est le moment de flexion, Mt (N.m) est le moment de torsion, F(N) l’effort normal, « a » (m²) la section de l’arbre et d (mm) le diamètre du point sélectionné.

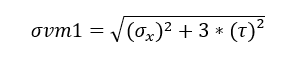

Un bon paramètre pour valider les calculs numériques avec les calculs analytiques est d’estimer la contrainte de Von Mises, selon Norton (2004), ce qui est pratique dans les situations qui combinent des contraintes normales et de cisaillement au même point, selon l’équation 19.

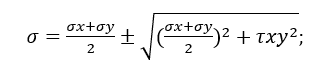

Selon Hibbeler (2009), l’état général de contrainte dans une région est déterminé par six composantes de contrainte normale et de cisaillement. En simplifiant pour un état de contrainte plane, la contrainte principale maximale est déterminée par l’équation 20.

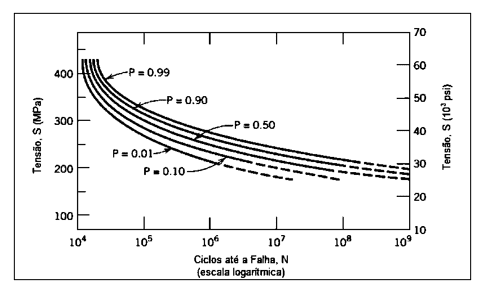

Comme d’autres propriétés mécaniques, les caractéristiques de fatigue peuvent être testées en laboratoire. Selon Callister (2002), l’équipement est conçu pour simuler des charges, une fréquence et un schéma de répétition contrôlés, de manière accélérée afin de déterminer combien de cycles un spécimen d’un certain matériau supporte dans des conditions préétablies.

Pour Norton (2004), la courbe S-N est devenue un moyen important de caractériser le comportement des matériaux soumis à des contraintes alternées et est encore utilisée aujourd’hui. Les premières études sur ces caractéristiques dans les matériaux métalliques ont été réalisées par August Wöhler en 1850, et le principal résultat de ces travaux a été la génération d’une courbe qui relie le nombre de cycles supportés avec la contrainte alternée appliquée à un spécimen. Les études de propagation de fissures sont réalisées à des niveaux de contraintes inférieurs à la limite de résistance et pour un nombre significatif de cycles, supérieur à 1000.

Figure 5 : Courbe S-N avec probabilité de défaillance

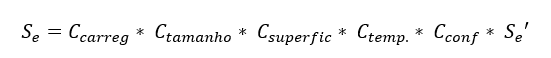

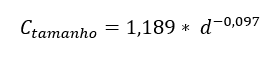

García et al. (2012) citent qu’en général, pour les aciers, la limite de résistance à la fatigue se situe entre 35 % et 65 % de la limite de résistance à la traction. Les valeurs obtenues à partir d’essais sur éprouvettes doivent également être corrigées en fonction des conditions réelles d’application de la pièce projetée, qu’il s’agisse de différences de température, d’environnement d’exposition et de méthode de fabrication, jusqu’à trouver la résistance à la fatigue corrigée, représentée par l’équation 21.

Où Se’ est 54% de la valeur de tension maximale pour les matériaux où Sut est inférieur ou égal à 1460 MPa. Pour les valeurs supérieures, Se’ est considéré comme égal à 740 Mpa.

Selon Norton (2004), Ccarreg est le facteur de correction pour le type de chargement, soit 1,00 pour la flexion et 0,70 pour la force normale.

Les éprouvettes ont des tailles réduites, la plupart du temps plus petites que les pièces à analyser, un facteur de correction est donc appliqué. Pour les diamètres jusqu’à 8 mm, Csize peut être considéré comme 1,00 ; pour les diamètres compris entre 8,00 et 250 mm, l’équation 22 est utilisée.

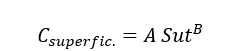

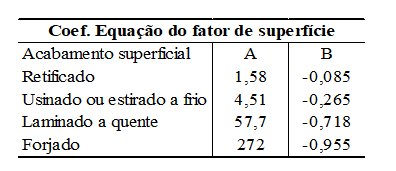

L’échantillon a une surface avec une finition polie. Différent de la pièce conçue qui souffre d’imperfections, de porosités, de défauts de matériau, d’encoches, entre autres facteurs qui réduisent la résistance à la fatigue du modèle.

Tableau 3 : Coefficient du facteur de surface

Toujours selon Norton (2004), pour définir la valeur de ce coefficient, il faut sélectionner les valeurs de A et B dans le tableau 3 et les appliquer dans l’équation 23.

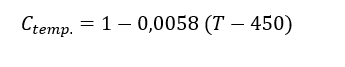

Pour Ctemp, il est connu que les tests effectués en laboratoire sont effectués dans un environnement à température contrôlée. Selon Shigley (2016), l’inflexion de la courbe S-N tend à disparaître aux valeurs de température élevées. Il est suggéré d’adopter les valeurs suivantes : Jusqu’à 450°C, la valeur du facteur de correction doit être de 1,00. Pour des valeurs de température comprises entre 450°C et 550°C, considérez l’équation 24.

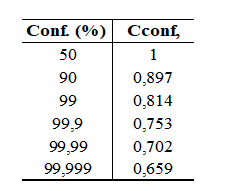

En ce qui concerne la fiabilité, les valeurs obtenues lors des tests se réfèrent à des estimations moyennes pour plusieurs tests, où l’écart ne dépasse pas 8%. Par conséquent, il est nécessaire d’adopter un facteur de fiabilité selon le tableau 4.

Tableau 4 : Facteur de correction de fiabilité

Il convient également de mentionner que l’environnement peut affecter de manière significative la résistance à la fatigue de la pièce. Des résultats différents sont trouvés pour les tests avec environnement sous vide, air atmosphérique et environnement d’eau salée.

Costa (2010), a vérifié par l’expérimentation, en relevant les courbes S-N des matériaux métalliques, qu’il existe en fait une incertitude pour la réalisation d’une courbe de fatigue, qui combinée à toutes les variables déjà mentionnées, ainsi qu’aux variations des méthodes de mesure et même dans les machines à utiliser pour l’essai, ils font considérer par l’ingénieur des valeurs souvent surestimées pour le calcul de la durée de vie en fatigue.

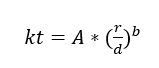

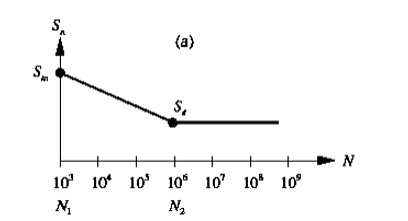

Selon Shigley (2016), les équations développées sont liées aux caractéristiques des matériaux dans une région à haut cycle, supérieure à. Norton (2004) mentionne qu’avec des informations à faible cycle, il est possible de déterminer la courbe S-N du matériau. Ces données étant (Sm), la résistance moyenne du matériau à cycles, comme le montre la figure 6.

Figure 6 : Courbe S-N estimée

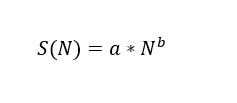

En présence de force normale, la contrainte moyenne citée est égale à 75 % de la contrainte de résistance ultime (Sut). L’équation de la droite passant par Sm et Se peut être déterminée par l’équation 25.

Où S(N) est la résistance à la fatigue pour un nombre N de cycles, a et b sont des constantes définies en fonction des conditions aux limites.

Les coefficients a et b sont définis, respectivement, par les équations 26 et 27.

(27)

Avec cette didactique, il est possible d’estimer analytiquement le nombre de cycles que l’arbre doit supporter et le facteur de sécurité pour la résistance à la fatigue. Cela fournit un point de départ pour les analyses numériques.

Selon Silva et al, la méthode des éléments finis (MEF) consiste en une solution d’équations différentielles par intégration, appliquée sur un ensemble en plus petites parties discrétisées. L’idée de séparer le domaine d’étude en plusieurs parties plus petites résout un problème concernant la difficulté de sélectionner des fonctions d’interpolation décrivant le comportement des variables sur l’ensemble de l’ensemble.

Pour Silva (2016), il est possible d’obtenir, grâce à l’utilisation numérique du software Ansys, des erreurs relatives de 0,4%, en comparant des valeurs de tension analytiques dans des axes de transmission de puissance.

Gujaran et Gholap (2014) ont obtenu des résultats moins approximatifs. Également via le software Ansys, mais pour un problème plus complexe de fatigue dans un modèle d’arbre avec des encoches abruptes qui a entraîné une erreur d’environ 28 %, lors de la comparaison des résultats numériques et analytiques. Quant à Engel et Al-Maeeni (2017), l’erreur relative était d’environ 7% sur la contrainte principale maximale d’un axe de rotation d’une machine à cintrer.

Pour Dejan (2012), bien que les calculs numériques et les simulations aient indiqué une durée de vie de 2 000 000 heures d’un arbre d’entraînement de turbine hydroélectrique, il a échoué avec un peu plus de 1 000 000 heures à un point de concentration connu. L’hypothèse émise est que ce point en tension constante devient plus sensible à la corrosion.

On remarque que la complexité du problème peut influencer directement le taux d’assertivité des calculs appliqués dans cette recherche.

RÉSULTATS

Tous les calculs effectués dans ce travail étaient basés sur la littérature d’ingénierie technique. Les données obtenues analytiquement suivent des protocoles de dimensionnement en termes de résistance à la fatigue, visant à trouver la zone de rupture de l’arbre d’échappement sous analyse.

Connaissant les caractéristiques de fonctionnement de ce ventilateur centrifuge, le débit étant de 300 798 m³/h, la pression statique de 290 mmCA et le diamètre du rotor de 2,95 m ; une force axiale de 19 638 N est estimée, en ajoutant les résultats des équations 1 et 2.

En supposant que le ventilateur fonctionne au plus à 10% en dehors du point de fonctionnement optimal, à travers les équations 3 et 4, on estime la force radiale générée par le changement de direction du flux d’air, qui est d’environ 35 N.

Considérant qu’aucun corps tournant n’obtient un équilibre à 100%, comme indiqué dans la littérature, dans ce cas, la valeur la plus élevée possible de la masse résiduelle de balourd a été adoptée. Sachant que la rotation de l’arbre est de 590 RPM et que la note de qualité d’équilibrage retenue pour ce type de machine est G6.3 ; un balourd spécifique de 100 g.mm/kg est estimé à travers le graphique de la figure 3. En considérant le pire des cas et en appliquant cette masse au diamètre extérieur du rotor dans les équations 5 et 6, le résultat pour la force de balourd est de 878 N.

Les poulies mesurent 340 mm et 686 mm et l’entraxe est d’environ 3850 mm. En considérant un coefficient de frottement de 0,25 et le couple moteur de 2 403 N.m appliqués aux Formules 7, 8, 9, 10 et 11, on a un effort de tension des courroies sur l’essieu de 38 000 N.

Une fois que la puissance du moteur et la rotation de l’arbre sont connues, la littérature indique que le couple de fonctionnement nominal suit l’équation 12, ce qui donne 4 855 N.m.

Il est possible d’adopter comme puissance pour cette formule, la valeur consommée par le fonctionnement du ventilateur, calculée en multipliant le débit en m³/s par la pression statique en Pa ; pour cette deuxième hypothèse, le couple nominal serait de 4 272 N.m

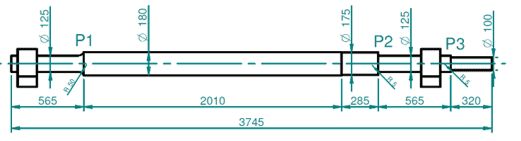

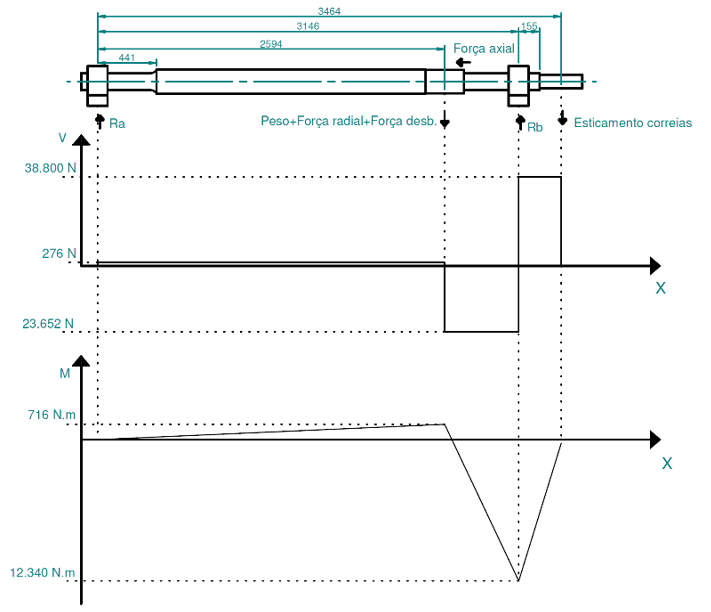

A partir de ces données techniques mémorielles, les graphiques de force de cisaillement et de moment de flexion peuvent être assemblés, comme le montre la figure 8.

Sur cette base et sur les encoches du modèle, trois points ont été sélectionnés pour calculer les contraintes, comme le montre la figure 7 ; P1, P2 et P3.

Figure 7 : Points de calcul des axes

Figure 8 : Graphique de l’effort tranchant et du moment de flexion

Les moments fléchissants générés sur l’axe aux points d’analyse sont les suivants : M1 qui vaut 121,4 N.m ; M2 est de 2 655 N.m et M3 de 6 984 N.m.

Pour chacun des points sélectionnés, il faut calculer le concentrateur de contraintes géométrique kt, selon le type de charge qui est imposé, Équation 13, Tableau 1.

Ensuite, à travers la constante de Neuber pour les aciers, le tableau 2 et l’équation 14, chacune des valeurs de sensibilité à l’entaille est estimée et appliquée à l’équation 15, qui indique les valeurs de concentration de contraintes pour les contraintes dynamiques kf.

L’arbre est fixé dans la direction axiale uniquement au point Ra, on estime donc que la force axiale ne génère des tensions qu’au point 1, en considérant qu’elle est appliquée à l’arbre dans la pièce de diamètre 175 mm, à partir de la droite à gauche, voir Figure 8.

Au point 1, les valeurs de tension trouvées, suivant les Équations 16, 17 et 18, appliquant déjà des augmentations de leur kf respectif, étaient :

Pour le point 2, qui n’a pas de tension par force axiale, les mêmes calculs ont indiqué des tensions des grandeurs suivantes, également déjà appliquées des facteurs Kf :

Passons au point 3, les valeurs trouvées pour les moments de flexion et de torsion :![]()

Toutes les hypothèses de calcul retenues ont pris en compte les pires conditions aux limites possibles, conditionnant les résultats au pire cas dans les tolérances qui régissent le fonctionnement d’un ventilateur et le dimensionnement d’un axe.

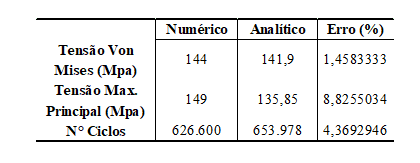

Avec ces données, nous pouvons déterminer l’état de contrainte aux points mentionnés en estimant les contraintes de Von Mises et en les utilisant pour calibrer le modèle numérique. Les valeurs de Von Mises pour les points P1, P2 et P3 étaient respectivement de 24,40 Mpa, 47,50 Mpa et 141,90 Mpa.

Le calcul du nombre de cycles prendra en compte les valeurs maximales de la tension principale, qui à travers l’équation 20, trouve des valeurs de 15,43 Mpa ; 49,85 MPa et 135,85 MPa pour les Points 1, 2 et 3.

Étant donné que le matériau de l’arbre est SAE 1045, pour le calcul de la limite de résistance à la fatigue, il a fallu considérer E=206,8 Gpa, Sut= 690 Mpa et Sy= 580 Mpa. Le point d’analyse de fatigue sera P3.

Pour appliquer l’équation 21, certaines considérations ont été faites. Ccarreg pour la présence de force normale est de 0,7. La taille pour un arbre de 100 mm est de 0,7606. Pour une surface usinée, Csurf est de 0,958. La température de conception de 160°C n’a aucune influence sur le modèle. Pour une fiabilité de 99,99 %, Cconf est de 0,702.

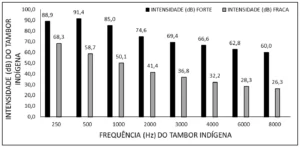

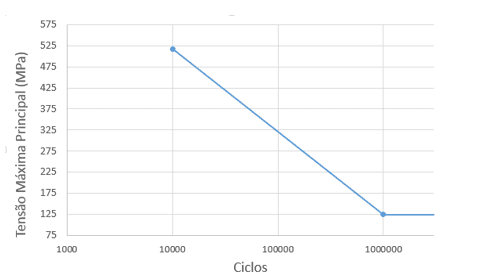

Dans ces conditions, la limite de résistance à la fatigue des essieux est de 124,40 MPa. Pour un modèle de résistance normale, la résistance moyenne était de 517,5 MPa. Ainsi, la Courbe S-N estimée pour cet axe est représentée sur la figure 9.

Figure 9 : Courbe S-N estimée

Sachant que la contrainte principale maximale a donné 135,85 MPa au point trois et en appliquant les équations 25, 26 et 27, on estime analytiquement que l’arbre supporte 653 978 cycles.

L’approximation numérique modélisée à l’aide du software Ansys, a commencé par la discrétisation du modèle avec un maillage d’environ 160 000 éléments tétraédriques du second ordre, 238 544 nœuds, avec un taux de raffinement de 1 aux points d’encoche, comme le montre la figure 10.

Figure 10 : Maillage de l’arbre d’entraînement

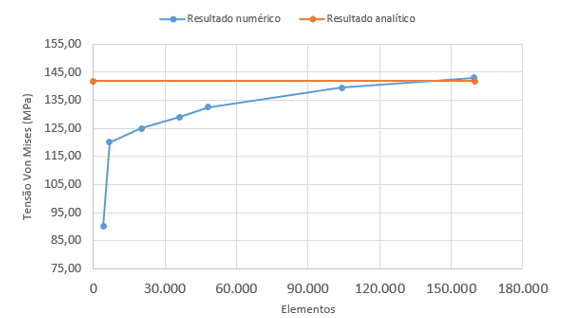

Pour arriver à un maillage de qualité satisfaisante sans consommer un temps d’exécution excessif et qui, en revanche, ne présente pas de distorsions et de contraintes de singularité, la courbe de convergence a été calibrée en fonction de la valeur de la tension de Von Mises, voir Figure 11.

Figure 11 : Courbe de convergence

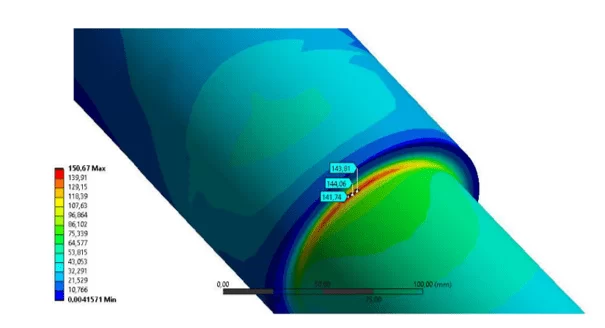

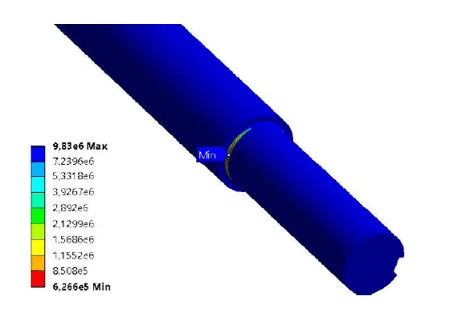

L’analyse statique structurelle a abouti à des valeurs de contrainte de l’ordre de 144 Mpa, comme le montre la figure 12, par rapport à l’analyse de 141,90 Mpa. Une variation tout à fait acceptable qui présente une bonne résistance statique à la rupture, car le matériau utilisé a une limite d’élasticité de 580 MPa.

Figure 12 : Point de contrainte de Von Mises 3

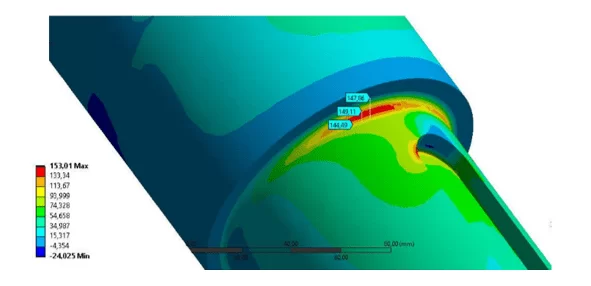

L’analyse de la durée de vie en fatigue des essieux a pris en compte les valeurs maximales des contraintes principales, qui sont numériquement de l’ordre de 149 MPa, contre 135,85 MPa analytiques. La figure 13 illustre la région de concentration de tension P3.

Figure 13 : Tension principale maximale

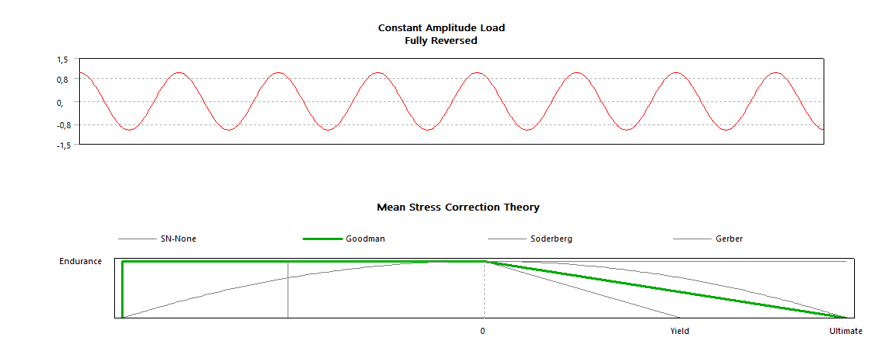

Le module d’exécution de l’analyse de la durée de vie à la fatigue a été réalisé à l’aide de la Ansys Transient structural, avec l’axe soumis à une charge complètement inversée et la méthode Goodman, comme illustré à la Figure 14.

Figure 14 : Mode d’exécution de l’analyse

La courbe contrainte-déformation du matériau utilisé pour la durée de vie en fatigue provient de la base de données Ansys, pour l’acier SAE 1045.

La rotation de la broche spécifiée est de 590 tr/min, donc chaque cycle de 1 seconde équivaut à 9 833 répétitions. La simulation a démontré une durée de vie de 626 600 cycles pour la région critique analysée, comme le montre la figure 15.

Figure 15 : Nombre de cycles de vie des axes

En analysant la durabilité de la pièce en heures, compte tenu de la rotation de travail de l’axe et du fait que chaque tour est un cycle, le modèle aurait une durée de vie utile de seulement 174 heures.

Dans le cas d’équipements fonctionnant 24 heures sur 24, la panne surviendrait en une semaine seulement.

Le fait est que l’essieu était fatigué et avait besoin d’un remplacement. Il n’y a pas de données exactes sur le temps qu’il a fallu pour échouer, en raison du secret industriel, mais les études montrent clairement la susceptibilité de la pièce dans la région d’analyse.

Toutes les conditions aux limites ont été mesurées à leur limite supérieure, ce qui a conduit les résultats à montrer comment l’axe se comporterait dans des conditions extrêmes. La même chose a montré qu’il échouerait de manière catastrophique dans un court laps de temps pour de tels paramètres, mais il est possible que le cas à l’étude ait subi des demandes plus légères jusqu’à ce qu’une défaillance mécanique se produise.

Un autre point à souligner est la possibilité de défaillances de fabrication, comme le soulignent Di, Liang et Zhang (2016). Un rayon de concentrateur de contraintes d’arbre d’entraînement inférieur à celui spécifié peut doubler les valeurs de contrainte nominales pendant le fonctionnement de l’arbre et entraîner une défaillance prématurée et imprévue par conception.

En évaluant les paramètres comparatifs des analyses, on peut voir la cohérence des résultats, puisque les erreurs relatives étaient faibles. Même pour les résultats de résistance à la fatigue, l’erreur entre les études était d’environ 4 %, voir le tableau 5.

Tableau 5 : Erreur relative

Compte tenu de tous les facteurs impliqués dans l’étude et la collecte de données pour le dimensionnement, le calcul des demandes et l’estimation de la durée de vie, il a été possible d’envisager l’objectif de paramétrer et d’obtenir ces informations de manière pratique et basée sur des calculs et des simulations informatiques, pris en charge par les informations de la pièce précédemment fabriquée et effondrée par le temps de travail ; ce qui démontre encore plus de fiabilité dans la méthode effectuée au travail.

CONCLUSION

L’arbre d’entraînement d’un ventilateur d’extraction de 400 ch est tombé en panne en raison de la fatigue pendant le fonctionnement sans avoir accès aux informations exactes sur le temps de fonctionnement.

Visant à estimer ce temps et la région de défaillance, cette recherche a déterminé qu’en fait la défaillance était prévisible même analytiquement. En comparant les analyses, les résultats étaient très bons et maintenaient des valeurs d’amplitudes similaires.

L’objectif principal de l’étude était d’obtenir des paramètres pour le calcul de l’arbre d’échappement. Cela implique les caractéristiques de fonctionnement des machines à flux et leurs nuances. Une fois la panne connue, l’équation peut être corroborée avec la simulation avec les informations auxquelles nous avons eu accès.

Il s’agit d’un développement important en matière de dimensionnement dans l’industrie des machines d’écoulement, cela peut être la base d’études futures et de dimensionnement d’arbres pour de futurs projets, voire de tester des modifications de la conception de cet axe visant une durée de vie infinie.

RÉFÉRENCES

ANDRESEN, P.; ANTOLOVICH, B. Fatigue and Fracture. ASM Handbook. 1997.

CALLISTER, William. Ciência e Engenharia de Materiais. 5. ed. Rio de Janeiro, RJ: Editora LTC, 2002. 589 p.

COSTA, Leandro Pereira. Avaliação da incerteza de medição no levantamento de curvas de fadiga S-N de materiais metálicos. 2010. Dissertação de Mestrado (Mestrado em Engenharia) – Universidade Federal do Rio Grande do Sul, [S. l.], 2010.

DU, Jinfeng; LIANG, Jun; ZHANG, Lei. Research on the failure of the induced draft fan’s shaft in a power boiler. Engineering Failure analysis, 2016.

ENGEL, B; AL-MAEENI, Sara Salma Hassan. Failure analysis and fatigue life estimation of a shaft of a rotary draw bending machine. International Journal of mechanical and mechatronics engineering, 2017.

GARCIA, A.; SPIM, J. A.; SANTOS, C. A.; Ensaios dos materiais. LTC – Livros técnicos e Científicos Editora Ltda, Rio de Janeiro – RJ, 2012.

GUJARAN, Sandeep; GHOLAP, Shivaji. Fatigue Analysis of Drive Shaft. International Journal Of Research In Aeronautical And Mechanical Engineering, [S. l.], p. 1-8, 10 out. 2014.

GUJAR, R. A.; BHASKAR, S. V. Shaft Design under Fatigue Loading By Using Modified Goodman Method. International Journal of Engineering Research and Applications, [S. l.], p. 1061-1066, 1 ago. 2013.

HENN, Érico Antônio Lopes. Máquinas de Fluido. 2. ed. Santa Maria, RS: Editora da UFSM, 2006. 476 p.

HIBBELER, R. L. Resistência dos materiais. 7. ed. São Paulo: Pearson Prentice Hall, 2009.

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 1940:2003. Vibração Mecânica – Requisitos de qualidade de balanceamento para rotores rígidos, [S. l.], 15 ago. 2003.

JORGENSEN, R. Fan Engineering. 9 ed. Buffalo, New York: Howden Buffalo, Inc.: 1999.

MOMČILOVIĆ, Dejan et al. Failure analysis of hydraulic turbine shaft. Engineering Failure Analysis, 2012.

NISHI, E. K. Apostila de balanceamento. Londrina: Nishi eletromecânica, 2006

NORTON, Robert L. Projeto de Máquinas: Uma abordagem integrada. 2. ed. Porto Alegre – RS: Editora Bookman, 2004. 905 p.

ROY, Ankita et al. Investigation of torsional failure of a centrifugal pump shaft. Engineering Failure analysis, Kalinganagar, India, 2020.

SCHIEL, Frederico; Introdução a resistência dos materiais. São Paulo, SP : Editora Harper & Row do Brasil., 1984. 395 p.

SHAHROOI, Shahram; ASAYESH, Masood. Numerical and experimental analysis for fatigue failure investigation on gas recirculation fan shaft. 9th International Conference on Fracture and Strenght of solids, Korea, 2013.

SHIGLEY, J. E. Elementos de máquina. 10. ed. Porto Alegre – RS: Editora AMGH, 2016. 1096 p.

SILVA, J. G.; SOEIRO, F. J.; TRIGUEIRO, G. S.; ROBERTO, A. R.; Análise Estrutural de Chassis de Veículos Pesados com Base no emprego do programa Ansys. Cobenge, Rio de Janeiro, 2001.

SILVA, F. A.; CHAVES, C. A.; GUIDI, E. S.; Análise de falha por fadiga em eixo de transmissão utilizando o método dos elementos finitos. Exacta – EP, São Paulo, v. 14, n. 2, p. 207-219,2016.

TREBUNA, F. et al. Identification of causes of radial fan failure. Engineering Failure Analysis, Kosice, Eslováquia, 2009

ZAMBRANO, O. A.; CORONADO, J. J; RODRIGUEZ, S. A. Failure analysis of a bridge crane shaft. Engineering Failure analysis, 2014.

[1] Spécialiste en ingénierie structurelle prédictive, ingénieur en mécanique et technicien en automatisation industrielle. ORCID : 0000-0003-4407-3351.

[2] Conseiller. ORCID : 0000-0001-7965-1620.

Envoyé : Mai 2022.

Approuvé : Septembre 2022.