ORIGINALER ARTIKEL

NARCIZO, Samara Cristina Garcia [1]

NARCIZO, Samara Cristina Garcia. Anwendung des PDCA-Zyklus und der sieben grundlegenden Qualitätswerkzeuge in der Aeroviário Routine: eine Fallstudie bei einer Fluggesellschaft in der Stadt Rio de Janeiro. Revista Científica Multidisciplinar Núcleo do Conhecimento. Jahr 07, Hrsg. 04, Bd. 03, p. 45-70. April 2022. ISSN: 2448-0959, Zugangslink: https://www.nucleodoconhecimento.com.br/produktionstechnik/aeroviario-routine

ZUSAMMENFASSUNG

Exzellenter Kundenservice ist ein Wettbewerbsvorteil für Unternehmen. Um dies zu erreichen, ist es notwendig, positive Ansätze und Verhaltensweisen anzunehmen, da ein guter Service mit Bildung und gegenseitigem Respekt das Mindeste ist, was der Verbraucher erwartet, wenn er ein Geschäft betritt. In diesem Zusammenhang hat dieser Artikel die Leitfrage: Können die sieben grundlegenden Qualitätswerkzeuge und der PDCA-Zyklus in der aeroviário[2] Routine angewendet werden? Daher ist das allgemeine Ziel dieser Forschung, die Anwendung der sieben grundlegenden Qualitätswerkzeuge und des PDCA-Zyklus in der Luftdienst Routine einiger Sektoren einer Fluggesellschaft in der Stadt Rio de Janeiro zu demonstrieren, mit dem Ziel, die kontinuierlich zu verbessern Organisation und höhere Qualität der erbrachten Dienstleistungen. Um die Verwendung dieser Methode und dieser Tools zu demonstrieren, wurde eine Fallstudie im aeroviário einer Fluggesellschaft durchgeführt, in der die Verwendung der vorgestellten Tools bewertet wurde, um das Hauptproblem zu identifizieren, das die Servicequalität beeinträchtigt hat und Kundenzufriedenheit. Die Umfrageergebnisse zeigten, dass die Verbesserung des Unternehmens nicht nur von der Kundenzufriedenheit abhängt, sondern auch vom Wohlbefinden der Mitarbeiter, die Teil davon sind. Am Ende wurde der Schluss gezogen, dass die Verwendung der sieben grundlegenden Qualitätswerkzeuge und des PDCA-Zyklus, obwohl sie praktisch und einfach sind, effizient sind und es der Organisation ermöglichen, sowohl auf organisatorischer als auch auf operativer Ebene gute Ergebnisse zu erzielen und hervorragende Ergebnisse vorzuweisen Gesellschaft. Obwohl die sieben Tools in dem untersuchten Unternehmen nicht angewendet wurden, zeigte die Studie, dass sie beim Verbesserungsmanagement nützlich sein können, und demonstrierte, dass ihre Anwendung und das Erzielen hervorragender Ergebnisse in allen Organisationen möglich sind.

Schlüsselwörter: kontinuierliche Verbesserung, Qualitätswerkzeuge, PDCA-Zyklus, Fluggesellschaft.

1. EINLEITUNG

Flughafenarbeiter und aeroviário, rund 30.000 Arbeiter, arbeiten an Land, um den Flugverkehr von 1,6 Millionen Tonnen Fracht und 110 Millionen Menschen pro Jahr sicherzustellen. Trotz der offensichtlichen Modernisierung brasilianischer Flughäfen bestehen hinter der Fassade shopping center mehrere Risiken in jedem Sektor (OLIVEIRA, 2008).

Da der erste Eindruck derjenige ist, der bleibt, war Exzellenz im Service ein Wettbewerbs Unterschied im Vergleich zum Kundenservice. Um dies zu erreichen, ist es daher notwendig, positive Ansätze und Verhaltensweisen anzunehmen und im öffentlichen Dienst ein gutes Erscheinungsbild und Hygiene aufrechtzuerhalten. Diese Praktiken sind wichtig, damit die erbrachten Dienstleistungen qualitativ hochwertig sind (RIBEIRO, 2012).

In vielen Fällen erfordert die Unterstützung von Menschen einen hohen Reifegrad, da es zahlreiche Faktoren gibt, die zu einem Versagen des Dienstes führen können, z. B.: persönliche Betreuung und Unterbrechung des Dienstes, um Benachrichtigungen am Telefon anzuzeigen; auf einen Kaffee oder einen Snack ausgehen; mit dem Kollegen nebenan ua über das Wochenende sprechen (RIBEIRO, 2012).

Damit Verbesserungen eintreten können, müssen Methoden und Werkzeuge in die Praxis umgesetzt werden. In diesem Zusammenhang hat dieser Artikel die Leitfrage: Können die sieben grundlegenden Qualitätswerkzeuge und der PDCA-Zyklus in der aeroviário routine angewendet werden? Und als allgemeines Ziel, die Anwendung der sieben grundlegenden Qualitätswerkzeuge und des PDCA-Zyklus in der Luftdienst Routine einiger Sektoren einer Fluggesellschaft in der Stadt Rio de Janeiro zu demonstrieren, mit dem Ziel, die Organisation kontinuierlich zu verbessern und höhere Qualität der erbrachten Dienstleistungen.

Um die Verwendung dieser Methode und dieser Tools zu demonstrieren, wurde eine Fallstudie im aeroviário einer Fluggesellschaft durchgeführt, in der die Verwendung der vorgestellten Tools bewertet wurde, um das Hauptproblem zu identifizieren, das die Servicequalität beeinträchtigt hat Kundenzufriedenheit gegenüber den erbrachten Dienstleistungen.

2. LITERARISCHE REZENSION

2.1 VERBESSERUNGSKONZEPT

Verbesserung ist eine Aktivität, die in den Routinen des gesamten Unternehmens vorhanden sein muss. Alle Geschäftsprozesse, ob produktiv oder administrativ, können und sollen kontinuierlich evaluiert und verbessert werden. In diesem Zusammenhang gibt es zwei Strategien zur Prozessverbesserung: Revolutionary Improvement (Radical) und Continuous Improvement (Incremental) (TOLEDO, 2017).

Laut Toledo (2017) geht Revolutionary (Radical) Improvement davon aus, dass das wichtigste Mittel zur Verbesserung eine große und dramatische Änderung der Funktionsweise des Betriebs ist. Die Wirkung dieser Verbesserungen ist relativ plötzlich, sie sind selten billig und erfordern normalerweise große Kapitalinvestitionen. Darüber hinaus unterbricht oder stört dieser Verbesserungsprozess häufig die laufende Arbeit im Betrieb und zieht Änderungen an Produkten/Dienstleistungen oder Verfahrenstechnik nach sich.

Auf der anderen Seite verfolgt die kontinuierliche Verbesserung (inkrementell) einen Ansatz, der von häufigen und kleineren Verbesserungen Schritten und alle im Unternehmen einbezieht, ob Manager oder Arbeitnehmer. Das Wichtigste in diesem Zusammenhang ist die Wahrscheinlichkeit, dass sich die Verbesserung fortsetzt, d. h. der Verbesserungsprozess ist wichtiger als die Größe der einzelnen Schritte (TOLEDO, 2017).

In der durchgeführten Fallstudie war die Strategie zur Verbesserung der Prozesse die kontinuierliche Verbesserung, um das Ziel zu erreichen, die kontinuierliche Verbesserung der Organisation und eine höhere Qualität der erbrachten Dienstleistungen zu gewährleisten.

2.2 STÄNDIGE VERBESSERUNG

Kontinuierliche Verbesserung basiert auf dem japanischen System: Kaizen. Wenn wir diesen Begriff ins Portugiesische übersetzen, stellen wir fest, dass „KAI“ Veränderung bedeutet und „ZEN“ gut bedeutet, das heißt, in seiner Etymologie bedeutet der Begriff Kaizen Veränderung zum Besseren. Laut Imai (2005), dem Schöpfer von Kaizen, bedeutet der Begriff kontinuierliche Verbesserung in der gesamten Organisation.

Laut Machado (2010) ist es für die Entwicklung eines Programms zur kontinuierlichen Verbesserung innerhalb einer Organisation notwendig, dass es Faktoren gibt, die die Umsetzung dieses Programms und das Erreichen konsistenter und effektiver Ergebnisse erleichtern.

Es gibt Methoden und Werkzeuge, die zur Entwicklung der kontinuierlichen Verbesserung beitragen, wobei die Methode die logische Abfolge ist, um das gewünschte Ziel zu erreichen. Was die Werkzeuge betrifft, so handelt es sich um die Ressourcen, die in der Methode verwendet werden sollen (FIGUEIREDO; SATOSHI; ALVES, 2014).

In dieser Fallstudie ist die vorgestellte Methode der PDCA-Zyklus und die Werkzeuge sind die sieben grundlegenden Qualitätswerkzeuge.

2.3 PDCA-ZYKLUS

Der PDCA-Zyklus wurde in den 50er Jahren von Deming entwickelt und gilt als die effizienteste Methode der kontinuierlichen Verbesserung, da er in vier Phasen unterteilt ist: Planen (P), Ausführen (D), Prüfen (C) und Handeln (A). Die Buchstaben, aus denen sich der Name des Zyklus zusammensetzt, haben ihren Ursprung in den Anfangsbuchstaben der Stufen in englischer Sprache, die lauten: „Plan“, „Do“, „Check“ und „Act“ (FERREIRA, 2015).

Die Anwendung dieser Methode besteht darin, Verbesserungen an den in der Organisation festgelegten Standards festzulegen, die als Referenz für ihr Management dienen (ALENCAR, 2008), bestehend aus einer einfachen Technik, die darauf abzielt, den Prozess zu kontrollieren.

Diese Methode kann kontinuierlich als Werkzeug zur Verwaltung der Aktivitäten eines Unternehmens verwendet werden, da sie eine effiziente Möglichkeit darstellt, eine Verbesserung des Prozesses darzustellen, die Informationen zu standardisieren, um eine bessere Qualitätskontrolle zu erreichen, logische Fehler in den Analysen zu vermeiden und die Informationen besser zu machen verständlich für jedermann (ALENCAR, 2008).

Es kann auch verwendet werden, um den Wechsel zum Management mit dem Ziel der kontinuierlichen Verbesserung zu erleichtern (ABRANTES, 2008).

2.3.1 PDCA-ZYKLUS SCHRITTE

Der PDCA-Zyklus besteht aus 4 Phasen, nämlich: Plan, Do, Check und Act. Der Prozess, der in jeder dieser Phasen durchgeführt wird, wird im Folgenden detailliert beschrieben, wobei die von Bezerra (2017) angesprochenen Konzepte als Grundlage dienen.

P = (Plan/Planen): Dies ist der erste Schritt des Zyklus. Darin wird auf Basis der Unternehmensleitlinien ein Plan erstellt sowie die Ziele, Wege und Methoden definiert, die verfolgt werden sollen. Dann müssen die aufgetretenen Probleme, die im Problem beschriebenen Punkte, die zu beantwortenden Fragen identifiziert und schließlich ein Aktionsplan entwickelt werden (BEZERRA, 2017).

D = (Do/Ausführen): bedeutet die Umsetzung der Planung in die Praxis, d. h. die Ausführung des zuvor erstellten Aktionsplans gemäß dem, was vorher festgelegt wurde (BEZERRA, 2017).

C = (Check/Prüfen): In dieser Phase des Zyklus muss man bewerten, was während der Ausführungsphase getan wurde, Vergleiche anstellen und die Unterschiede zwischen dem, was geplant war, und dem, was ausgeführt wurde, identifizieren. Es ist auch notwendig zu überprüfen, was während der Ausführung des Plans gelernt wurde, indem die Ergebnisse mit den Vorhersagen verglichen werden, die in der Planungsphase gemacht wurden, um zu beobachten, ob die Ziele erreicht wurden oder nicht (BEZERRA, 2017).

A = (Act/Handeln): Dieser Schritt zielt darauf ab, Korrekturmaßnahmen für die während des Prozesses gefundenen Fehler durchzuführen. Nach der Korrektur muss der Zyklus wiederholt werden, um den Prozess der kontinuierlichen Verbesserung fortzusetzen. Durch die kritische Analyse des PDCA-Zyklus wird ein endgültiger Aktionsplan für die Umsetzung der Aktivitäten erstellt, die nach den Zyklus Studien durchgeführt werden sollen (BEZERRA, 2017).

Auch für Bezerra (2017) können die durch den PDCA-Zyklus implementierten Änderungen als reversibel und irreversibel angesehen werden:

- Reversible Änderungen: sind die Änderungen, die wir in die Anfangsphase, dh in den ursprünglichen Zustand, zurückversetzen können. Sie sind diejenigen, die, selbst wenn sie aufgetreten sind, rückgängig gemacht werden können, ohne irgendwelche Spuren im System oder Prozess zu hinterlassen;

- Irreversible Änderungen: Dies sind Änderungen, die nach ihrer Implementierung nicht mehr rückgängig gemacht werden können (die vorherige Stufe kann nicht mehr erreicht werden).

2.4 DIE SIEBEN QUALITÄTSWERKZEUGE

Qualitätswerkzeuge sind Techniken, die verwendet werden, um: Lösungen für Probleme zu definieren, zu messen, zu analysieren und vorzuschlagen, die schließlich gefunden werden und die gute Leistung von Organisationsprozessen beeinträchtigen. Sie entstanden in den 1950er Jahren auf der Grundlage bestehender Konzepte und Praktiken. Seitdem ist sein Einsatz für Managementsysteme von großem Wert (MARCONDES, 2016).

Laut Magalhães (2017) sind die Ziele des Einsatzes der sieben Qualitätswerkzeuge: das Qualitätsniveau durch effektive Problemlösungen zu erhöhen; Kosten senken durch einheitlichere Produkte und Prozesse; vorhandene Probleme in Prozessen, Lieferanten und Produkten identifizieren; Identifizieren Sie die Ursachen von Problemen und lösen Sie diese effektiv.

Die sieben in diesem Artikel behandelten Qualitätswerkzeuge sind: Histogramm; Pareto-Diagramm; Ursache-Wirkungs-Diagramm; Streudiagramm; Schichtung; Kontrollblatt und Regelkarte.

2.4.1 HISTOGRAMM

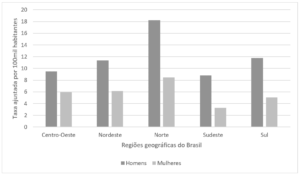

Laut dem Centro de Engenharia da Qualidade (2016) können Histogramme als Balkendiagramme definiert werden, die Variationen über einen bestimmten Bereich darstellen. Dieses Tool wurde 1833 von Guerry entwickelt, um seine Analyse von Kriminalakten zu beschreiben. Seitdem werden sie in den unterschiedlichsten Bereichen eingesetzt, um die Daten zu beschreiben.

Das Histogramm ist ein Werkzeug, das es ermöglicht, die Eigenschaften eines bestimmten Produkts oder einer bestimmten Charge zu kennen, einen Überblick über die Schwankungen eines Datensatzes zu geben, die Häufigkeit zu beschreiben, mit der die Prozesse variieren, und die Verteilung der Daten als Ganzes (CENTRO DE ENGENHARIA DA QUALIDADE, 2016).

Die gesammelten quantitativen Daten können in Häufigkeitsklassen gruppiert, analysiert und dargestellt werden, was die Unterscheidung der Form, des Mittelpunkts und der Variation der Verteilung ermöglicht, zusätzlich zu anderen Daten wie: Amplitude und Symmetrie in ihrer Verteilung (PMKB, 2014).

Für Pereira (2017) sind die Schritte zum Zusammenstellen eines Histogramms: Erhalten einer Stichprobe von 50 bis 100 Daten (50 < n < 100); Bestimme den größten und kleinsten Wert (xmax und xmin); Berechnen Sie die Gesamtamplitude der Daten R = xmax – xmin; bestimme die Anzahl der Klassen k = √n; Berechnen Sie die Amplitude der Klassen h = R/k; Klassengrenzen bestimmen; eine Häufigkeitstabelle erstellen; Zeichnen Sie das Diagramm.

Nach Pereira (2017) sind die Arten von Histogrammen:

- Allgemeiner Typ (symmetrisch): Der Durchschnittswert des Histogramms liegt in der Mitte des Datenbereichs. Die Frequenz ist in der Mitte am höchsten und wird zu den Extremen hin allmählich niedriger. Das Profil ist symmetrisch. Es ist das am häufigsten vorkommende Format für Prozesse innerhalb der Normalität;

- Kammtyp (multimodal): Klassen haben abwechselnd hohe und niedrige Frequenzen. Dieses Profil tritt auf, wenn die in der Klasse enthaltene Datenmenge von Klasse zu Klasse unterschiedlich ist oder wenn es einen bestimmten Trend in der Art und Weise gibt, wie Daten gerundet werden;

- Positiver Skew-Typ (negativer Skew): Der Mittelwert des Histogramms befindet sich links (rechts) von der Mitte der Schwankungsbreite. Die Frequenz nimmt nach links (rechts) etwas abrupt ab, nach rechts (links) jedoch sanft. Dies tritt auf, wenn die untere (obere) Grenze gesteuert wird, entweder theoretisch oder durch einen Spezifikationswert, oder wenn Werte, die niedriger (höher) als ein bestimmter Wert sind, nicht auftreten;

- Rechter Steigungstyp (linke Steigung): Der Mittelwert des Histogramms befindet sich links (rechts) von der Mitte der Schwankungsbreite. Die Frequenz nimmt nach links (rechts) etwas abrupt und nach rechts (links) langsam ab. Dies tritt auf, wenn aufgrund geringer Prozesskapazität eine 100%-Abschirmung durchgeführt wird und auch wenn die positive (negative) Asymmetrie noch extremer wird;

- Plateau Typ: Die Häufigkeit in jeder Klasse bildet ein Plateau, weil die Klassen bis auf die an den Enden mehr oder weniger die gleiche Häufigkeit haben. Dieses Format tritt auf, wenn es eine Mischung aus mehreren Distributionen gibt, die unterschiedliche Mittel haben;

- Doppelspitze Typ (bimodal): Die Frequenz ist niedrig, nahe der Mitte des Datenbereichs, und es gibt eine Spitze auf beiden Seiten. Dieses Format tritt auf, wenn zwei Distributionen mit sehr unterschiedlichen Mitteln gemischt werden;

- Isolierter Peak-Typ: Zusätzlich zu einem allgemeinen Typ-Histogramm gibt es einen kleinen isolierten Peak. Dies ist ein Profil, das auftritt, wenn eine kleine Einbeziehung von Daten aus einer anderen Verteilung vorhanden ist, beispielsweise im Fall einer Prozess Anomalie, eines Messfehlers oder einer Einbeziehung von Daten aus einem anderen Prozess.

Daher trägt die Art und Weise, wie diese Daten verteilt werden, entscheidend zur Identifizierung der Daten bei.

2.4.2 PARETO-DIAGRAMM

Jedes Unternehmen ist oft mit einer Reihe von Problemen konfrontiert, die es zu lösen gilt. Die Pareto-Analyse ist eines der Werkzeuge, das bei der Bestimmung von Prioritäten hilft, dh der Reihenfolge der Lösung jedes Problems (ABRANTES, 2008).

Das Pareto-Diagramm und seine Analyse werden für Fehlerkorrektur-Prioritäten verwendet. Die Ursachen und Mängel werden recherchiert und in Tabellen zusammengestellt, die die Visualisierung der Beteiligung jeder Ursache an der Gesamtheit der Mängel erleichtern (ABRANTES, 2008).

Abschließend werden die Informationen in einem Graphen (Pareto-Diagramm) verteilt, der auch als ABC-Kurve bezeichnet werden kann und in folgende Klassen unterteilt ist:

- Klasse A – Dies sind die wichtigsten Probleme (20 % der Gesamtzahl);

- Klasse B – Mittlere Probleme (30 % der Gesamtzahl);

- Klasse C – Dies sind die am wenigsten wichtigen Probleme (50 % der Gesamtzahl).

Alves (2012), stellt die Schritte für die Zusammenstellung des Pareto-Diagramms vor, sie sind: Identifizierung des Problems; Schichtung des Problems, dh die Entdeckung seiner Ursachen; Sammlung von damit verbundenen Daten; Entdeckung von Prioritäten durch das Pareto-Diagramm; und Zuweisung von Verantwortung für die Lösung von Problemen, d. h. die Definition, wer jedes Problem wann löst.

2.4.3 URSACHE-WIRKUNGS-DIAGRAMM

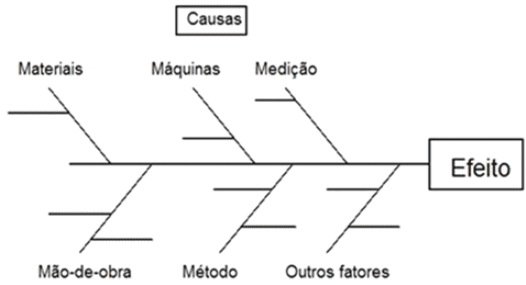

Dieses Diagramm wurde 1943 von Kaoru Ishikawa, einem Professor an der Universität Tokio, entwickelt, um zu zeigen, wie die verschiedenen Faktoren eines Prozesses innerhalb einer Branche miteinander verbunden sind.

Als eines der sieben grundlegenden Qualitätswerkzeuge besteht das Diagramm aus einer Grafik, deren Funktion darin besteht, die Argumentation der Diskussionen eines vorrangigen Problems zu organisieren, das sich aus verschiedenen Prozessen, hauptsächlich in der industriellen Produktion, ergibt. Ihr Ziel ist es daher, das Erkennen der Ursachen der Probleme zu vereinfachen, damit diese behoben werden können.

Die folgende Abbildung stellt die Zusammensetzung dieses Diagramms dar, wobei berücksichtigt wird, dass die Ursachen der Probleme in 6 Typen eingeteilt werden, die als 6Ms bekannt sind: Methode, Maschine, Messung, andere Faktoren (Umwelt), Arbeit und Material.

Abbildung 1 – Ursache-Wirkungs-Diagramm

Laut Werkema (2006) muss bei der Erstellung eines Diagramms die höchste Konzentration von an der Wirkung beteiligten Personen einbezogen werden, damit keine relevanten Informationen übersehen werden.

Darüber hinaus sollte sich der Bedeutungsgrad der Ursachen nach Möglichkeit neben den Erfahrungen jedes einzelnen Beteiligten auch aus messbaren Daten zusammensetzen.

Einige Schritte zur Erstellung eines Ursache-Wirkungs-Diagramms laut Werkema (2006) sind: Definition des Qualitätsmerkmals oder des zu analysierenden Problems; Schreiben Sie das Qualitäts- oder Probleme Merkmal in ein Rechteck auf der rechten Seite eines Blattes Papier; beziehen Sie sich innerhalb von Rechtecken, wie z. B. große Pickel, auf die Hauptursachen, die sich auf die Qualitätsmerkmale oder das im ersten Punkt definierte Problem auswirken; mit mittleren Pickeln die sekundären Ursachen in Beziehung zu setzen, die die primären Ursachen beeinflussen; mit kleinen Pickeln die tertiären Ursachen in Beziehung setzen, die die sekundären Ursachen beeinflussen; Identifizieren Sie auf dem Diagramm die Ursachen, die den größten Einfluss auf das Qualitätsmerkmal oder Problem zu haben scheinen. In diesem Schritt wird das vorhandene Wissen über den Prozess verwendet, wobei zuvor gesammelte Daten berücksichtigt oder neue Daten gesammelt werden; Erfassen Sie weitere Informationen, die in das Diagramm aufgenommen werden müssen, wie z. B.: Titel, Datum der Erstellung des Diagramms und die für die Erstellung des Diagramms verantwortlichen Personen.

2.4.4 STREUDIAGRAMM

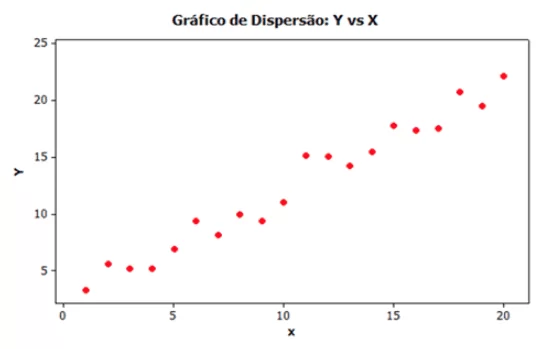

Als nächster Schritt nach dem Ursache-Wirkungs-Diagramm wird das Streudiagramm durch Grafiken dargestellt, die die Beziehung zwischen Ursachen und Wirkungen identifizieren.

Dadurch ist es möglich, eine Tendenz zur gemeinsamen Variation zu erkennen, da dies zur Steigerung der Effizienz der Prozesse Steuerungsmethoden beiträgt und die Identifizierung möglicher Probleme erleichtert. Somit zeigt das Streudiagramm die Richtung einer Variablen, wenn die Werte einer anderen verwandten Variablen steigen.

Laut Werkema (2006) sind die für die Erstellung eines Streudiagramms zu befolgenden Schritte: Sammeln Sie mindestens 30 Beobachtungspaare (x, y) der Variablen, deren Beziehungstyp untersucht werden soll; die gesammelten Daten in einer Tabelle aufzeichnen; Wählen Sie die Variable, die auf der horizontalen x-Achse dargestellt werden soll. Diese Variable muss diejenige sein, die aus irgendeinem Grund von der anderen Variablen als vorhergesagt angesehen wird, die auf der y-Achse aufgetragen wird; Bestimmen Sie die maximalen und minimalen Werte der Beobachtungen jeder Variablen; Wählen Sie die geeigneten und leicht lesbaren Skalen für die horizontale und vertikale Achse. Der kleinste Wert der Skala muss kleiner als das Minimum sein, und der größte Wert der Skala muss größer als das Maximum der Beobachtungen der entsprechenden Variablen sein. Die Längen der beiden Achsen sollten ungefähr gleich sein; Zeichnen Sie die Waage auf Millimeterpapier, stellen in der Grafik die Beobachtungspaare (x, y) dar. Wenn es sich um paarweise wiederholte Beobachtungen handelt, sollte diese Tatsache durch Zeichnen konzentrischer Kreise angezeigt werden; Notieren Sie die wichtigen Informationen, die in das Diagramm aufgenommen werden müssen, wie z.

Das folgende Diagramm zeigt einen der möglichen Aspekte der Verwendung eines Streudiagramms. Im folgenden Fall bilden die Punkte ein Muster, das anzeigt, dass ein Anstieg von X (Variable 1) einen Anstieg von Y (Variable 2) impliziert, was zu einer positiven Korrelation dieser Variablen führt. Einer der möglichen Aspekte wäre jedoch eine negative Korrelation, wenn eine Zunahme einer der Variablen eine Abnahme der anderen impliziert, oder sogar keine Beziehung, was dann der Fall ist, wenn die Definition des Verhaltens von Variable 2 unmöglich wird.

Diagramm 1 – Beispiel eines Streudiagramms

2.4.5 SCHICHTUNG

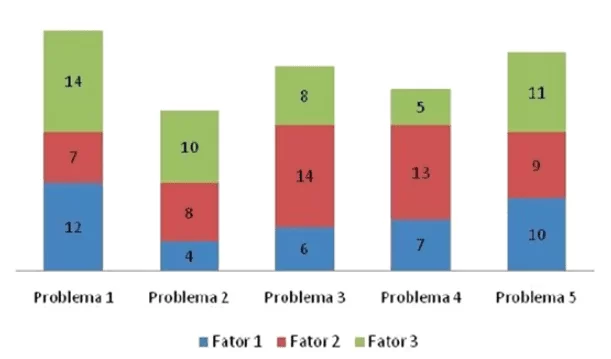

Die Schichtung ist ein Werkzeug, das es ermöglicht, bestimmte Datengruppen in verschiedene Untergruppen zu unterteilen, immer gemäß den gewünschten Anforderungen, die als Schichtung Faktoren bezeichnet werden.

Die Ursachen, die eine Variation im Produktionsprozess erzeugen, können zu möglichen Schichten Faktoren werden, zum Beispiel sind es natürliche Schichtung Faktoren: Maschinen, Schichten, Umgebungsbedingungen, Methoden, Menschen, Rohstoffe usw.

Die folgende Grafik stellt ein Beispiel dar, bei dem die Probleme 1 bis 5 in die Schichtung Faktoren 1 bis 3 unterteilt sind.

Diagramm 2 – Beispiel eines geschichteten Diagramms

Dieses Tool kann in den folgenden Phasen angewendet werden: Beobachtung, Analyse, Ausführung, Verifizierung und Standardisierung des PDCA-Zyklus. In der Beobachtungsphase des PDCA beginnt die Identifizierung der Merkmale der Probleme, wobei die Informationen geschichtet und mehrere Gesichtspunkte berücksichtigt werden, darunter: Zeit; ob die Ergebnisse zu verschiedenen Tageszeiten eine signifikante Variation aufweisen; lokal, wenn die Ergebnisse verschiedener Produktionslinien oder Standorte, an denen das Produkt vermarktet wird, eine relevante Abweichung aufweisen; Inputs unter Berücksichtigung der Lieferanten; und individuell, den Bediener mit dem Arbeitsplatz in Beziehung setzend.

Die erhaltene Diagnose wird nur dann die Hauptursachen eines Problems finden, wenn die Datenerhebung korrekt durchgeführt wurde.

2.4.6 SCHECKBLATT

Es gilt als das einfachste der sieben grundlegenden Qualitätswerkzeuge. Dies wird durch Diagramme, Tabellen oder Tabellenkalkulationen organisiert, was die Erfassung und Analyse von Daten erleichtert. Es besteht auch aus einem Mittel zur Erleichterung, Organisation und Standardisierung der Erhebung und Aufzeichnung von Daten (WERKEMA, 2006).

Die Hauptziele des Kontrollblatts sind: Erleichterung der Datenerfassung; Organisieren Sie sie so, dass sie später nicht neu angeordnet werden müssen; und den durchzuführenden Erfassungsprozess zu standardisieren, sodass immer derselbe Prozess durchgeführt wird, unabhängig davon, wer sie erfasst.

Um die Art des zu verwendenden Prüfblatts auszuwählen, ist die Kenntnis des Zwecks der Datenerhebung erforderlich. Zu den verschiedenen Typen gehören:

- Für die Häufigkeitsverteilung eines Kontrollelementes: Die Verteilung der Werte eines Kontrollelementes, das einem Prozess zugeordnet ist, wird untersucht, sodass die Daten genau zum Zeitpunkt ihrer Erfassung klassifiziert werden können. Normalerweise wird ein Histogramm verwendet, um diese Art von Analyse durchzuführen;

- Zur Fehlerklassifizierung: Gibt die Fehlermengen für jeden geprüften Artikel an, wobei angegeben wird, welche Arten am häufigsten und welche am seltensten vorkommen. Zum Beispiel eine Checkliste, die die Arten von Problemen aufzeigt, die zu Kundenbeschwerden, Maschinen Defekten, Rohstoff Ausfällen usw. führen;

- Für Defektortung: Ermöglicht die Identifizierung und Aufzeichnung des physischen Ortes von Defekten, Unfällen oder anderen Arten von Beobachtungen. Die Absicht ist, dass diese Art von Prüfblatt ein Produktdesign aufgedruckt hat, so dass es markiert ist, wo die Fehler beobachtet werden, was die Identifizierung der Grundursachen der Probleme erleichtert;

- Zur Ermittlung von Fehlerursachen: ermöglicht eine breitere Schichtung der Faktoren, die einen Fehler ausmachen.

Laut Werkema (2006) sind einige Empfehlungen für die Ausarbeitung und Verwendung von Verifizierungs Bögen: Definition des Ziels der Datenerhebung; bestimmen Sie die Art des zu verwendenden Prüfblatts; einen angemessenen Titel für das Prüfblatt festlegen; Felder zur Aufzeichnung der Namen und Codes der beteiligten Abteilungen enthalten; Felder zur Aufzeichnung der Namen und Codes der betreffenden Produkte enthalten; Felder enthalten, um die Person(en) zu identifizieren, die für das Ausfüllen des Verifizierungs Bogens verantwortlich sind (wer); Felder zur Erfassung der Datenherkunft (Erfassungsdatum Verschiebung, Messinstrument, Gesamtzahl der bewerteten Produkte ua) enthalten; auf dem Nachweisblatt selbst eine vereinfachte Anleitung zum Ausfüllen vorlegen; alle am Prozess der Datenerhebung beteiligten Personen über den Zweck und die Bedeutung der Datenerhebung (Warum) informieren; alle am Datenerhebung Prozess Beteiligten darüber informieren, was, wo, wann und wie gemessen wird; alle an der Datenerhebung beteiligten Personen anweisen, wie das Prüfblatt auszufüllen ist; Stellen Sie sicher, dass alle relevanten Schichten Faktoren (ua Maschinen, Bediener, Schichten, Rohstoffe) in das Überprüfungsblatt aufgenommen wurden; Führen Sie einen Vortest durch, bevor Sie mit der Verwendung des Überprüfungsbogens beginnen, um mögliche Fehler bei der Vorbereitung des Bogens zu identifizieren.

2.4.7 KONTROLLDIAGRAMM

Variationen in einem Produktionsprozess erzeugen folglich Variationen in ihren jeweiligen Endprodukten oder bereitgestellten Dienstleistungen. Solche Änderungen treten auf unter anderem aufgrund von: Umweltänderungen, Unterschieden zwischen Maschinen, Lieferanten oder Arbeitskräften, Änderungen zwischen Rohstoffen.

Die Variabilität am Ende des Produktionsprozesses kann wahrscheinlich nicht vollständig eliminiert werden. Aus diesem Grund muss es wiederholt überwacht werden, damit keine Produkte mit Mängeln und geringer Qualität generiert werden und die Verbindung zum Kunden verlieren. In diesem Zusammenhang sind „Regelkarten Werkzeuge zur Überwachung der Variabilität und zur Bewertung der Prozessstabilität“ (WERKEMA, 2006).

Die Ursachen der Variabilität können von den Prozessen stammen, die als gemeinsame oder zufällige Ursachen klassifiziert werden, dh natürliche Ursachen des Prozesses, die durch gemeinsame Gründe verursacht werden. Solche Ursachen können auch dann auftreten, wenn alle Vorgänge gemäß der Bedienungsanleitung durchgeführt werden. Daher ist die Verwendung von Regelkarten ein wichtiges Analysewerkzeug, das die Erstellung eines Plans ermöglicht, der die zuvor identifizierten Ursachen der Variabilität blockiert (WERKEMA, 1995).

3. METHODIK

Um die vorgeschlagenen Ziele zu erreichen, wird diese Forschung als qualitativ gekennzeichnet, was die Möglichkeit bietet, zu beantworten, welche Qualitäts Kontrollinstrumente bei der Lösung von Problemen anwendbar sind, und das „Wie“ und „Warum“ ihrer Verwendung aufzuzeigen. Laut Dalfovo; Lana und Silveira (2008, S. 06),

A pesquisa qualitativa, por sua vez, descreve a complexidade de determinado problema, sendo necessário compreender e classificar os processos dinâmicos vividos nos grupos, contribuir no processo de mudança, possibilitando o entendimento das mais variadas particularidades dos indivíduos.

Laut Minayo (2009) arbeitet qualitative Forschung mit dem Universum der Überzeugungen, Bedeutungen, Bestrebungen, Motive, Werte und Einstellungen, die vom Individuum ausgeübt werden. Diese Reihe von Phänomenen wird als Teil der sozialen Realität verstanden, da sich der Mensch dadurch auszeichnet, dass er handelt, denkt und seine Handlungen entsprechend der mit Gleichaltrigen erlebten Realität interpretiert.

Zunächst wurde eine bibliographische Untersuchung durchgeführt, um das Thema zu vertiefen und zu studieren, mit dem Ziel, „Mittel anzubieten, um nicht nur bereits bekannte Probleme zu definieren und zu lösen, sondern auch neue Bereiche zu erkunden, in denen sich die Probleme nicht ausreichend herauskristallisiert haben“ (MANZO apud MARCONI; LAKATOS 1996, S. 66).

Laut Vergara (2000, S. 48) kann eine bibliographische Studie auf der Grundlage bereits veröffentlichten Materials entwickelt werden, wobei zu berücksichtigen ist, dass es aus einer Primär- oder Sekundärquelle stammen kann. Bei seiner Zusammensetzung werden Materialien verwendet, die der Öffentlichkeit zugänglich sind, dh Bücher, Zeitschriften, Zeitungen und elektronische Netze. Diese Studienmethodik fungiert als analytisches Instrument für andere Arten von Forschung.

Daher ist die bibliografische Recherche keine bloße Reproduktion dessen, was bereits zu einem bestimmten Thema geschrieben wurde, da sie die Analyse eines Themas unter einem neuen Fokus oder Ansatz begünstigt und zu innovativen Schlussfolgerungen führt.

Anschließend wurde die Fallstudie durchgeführt, die laut Ventura (2007, S. 385):

Como qualquer pesquisa, o estudo de caso é geralmente organizado em torno de um pequeno número de questões que se referem ao como e ao porquê da investigação. É provável que questões como essas estimulem também o uso de experimentos e pesquisas históricas.

Yin (2001 apud GIL, 2002, S. 54) fügt hinzu, dass „[…] es als das geeignetste Design für die Untersuchung eines zeitgenössischen Phänomens in seinem realen Kontext angesehen wird, wo die Grenzen zwischen dem Phänomen und dem Kontext liegen nicht klar wahrgenommen werden“.

4. FALLSTUDIE

4.1 STUDIENORT

Die Fallstudie wurde in einer Fluggesellschaft in der Stadt Rio de Janeiro mit dem Ziel durchgeführt, Luftverkehrsdienste anzubieten. Das untersuchte Unternehmen hat mehr als 52.000 Mitarbeiter, d. h. es ist ein großes Unternehmen mit 310 Flugzeugen und einem Bruttoumsatz von 13,5 Milliarden, das derzeit als das größte Unternehmen in diesem Segment in Brasilien gilt. Das Unternehmen bietet Flüge zu 150 Zielen in 22 Ländern und Inlandsflüge in sechs Ländern an. Durchführung von mehr als 1600 täglichen Flügen mit rund 5000 Passagieren pro Tag.

Das untersuchte Unternehmen hat einige Sektoren und ihre jeweiligen Aktivitäten, nämlich den Laden, den Check-in, die Einschiffung und die Ankunft.

Das Geschäft ist der Bereich, der für die Durchführung der betrieblichen und kommerziellen Aktivitäten der Flughafen Geschäfte verantwortlich ist. Verantwortlich für die Dienstleistungen von: Ticketverkauf; Ticketumbuchungen; Gebührenerhebung für Sonderdienste; Bereitstellung von Unterkünften im Falle einer Flugannullierung oder -verspätung usw.

Abbildung 2 – Store-Service

Der Check-in ist für die Ausführung der operativen Tätigkeiten im Zusammenhang mit dem Check-in verantwortlich, d. h. der Bereich ist verantwortlich für: die Überprüfung der Dokumentation; Drucken Sie die Tickets für die Reservierung jedes Passagiers aus; Etikettieren Sie Ihr Gepäck und überprüfen Sie es auf dem Karussell.

Nach dem Check-in-Service können Passagiere, die den Service beendet haben, zu einem Tablet gehen und den erhaltenen Service bewerten, indem sie ihn zwischen gut, mittelmäßig oder schlecht klassifizieren.

Der Boarding-Bereich ist für die Durchführung von Aktivitäten im Zusammenhang mit dem Boarding von Passagieren verantwortlich. Diese sind: Überprüfen Sie PAX-Dokumente und Tickets; Gepäck bei Bedarf kennzeichnen; Boarding-Anrufe tätigen; Bordkarten hervorheben; Überprüfen Sie die Gesamtzahl der PAXs an Bord und überwachen Sie das Schließen der Flugzeugtüren.

Im Bereich Ankunft ist der Mitarbeiter für die Kundenbetreuung mit Schwerpunkt operative Gepäck Tätigkeiten zuständig, u. a.: Betreuung des Kunden bei Gepäckverlust oder -beschädigung.

4.2 IN DER FALLSTUDIE BEHANDELTES PROBLEM

Das untersuchte Unternehmen weist eine hohe Rate an Fahrgastbeschwerden und eine geringe Kundenzufriedenheit auf. Vor diesem Hintergrund wurde eine Fallstudie durchgeführt, um die Hauptursachen dieser Probleme zu untersuchen und Wege zu ihrer Lösung zu suchen.

Für die Entwicklung dieser Studie wurden Daten durch Aufzeichnungen von Passagier Beschwerden zwischen den Monaten Juli bis September und Oktober bis November 2017 gesammelt. Mit dem Ziel einer stärkeren Fokussierung auf die Kundenzufriedenheit und das Wohlbefinden der Mitarbeiter, ein Ziel von 30 % weniger Beschwerden.

4.3 STUDIENBESCHREIBUNG

4.3.1 DEFINITION DER PDCA-ZYKLUS SCHRITTE

In Schritt P des PDCA-Zyklus wurden vier Werkzeuge verwendet: Prüfblatt, Pareto-Diagramm, Ursache-Wirkungs-Diagramm und Aktionsplan (5W2H), um einen Aktionsplan zu entwickeln, um das 30-%-Reduktionsziel von Beschwerden zu erreichen;

In Schritt D wurde der vorgeschlagene Aktionsplan ausgeführt;

In Schritt C wurde ein neues Prüfblatt verwendet, um zu überprüfen, ob die Ergebnisse des vorherigen Schritts erreicht wurden;

In Schritt A wurden die Maßnahmen definiert, die standardisiert werden müssen, um das gute Funktionieren der vorgeschlagenen Maßnahmen, die für die Organisation positiv waren, aufrechtzuerhalten.

4.4 ANWENDUNG VON WERKZEUGEN

Für die Ausarbeitung des Aktionsplans wurden in der ersten Phase des PDCA-Zyklus vier Instrumente verwendet. Das erste davon war das Verifizierungsblatt, das laut Werkema (2006) „ein Formular ist, in dem die zu prüfenden Elemente bereits gedruckt sind, mit dem Ziel, die Sammlung und Aufzeichnung von Daten zu erleichtern“.

Das Prüfblatt wurde mit dem Ziel erstellt, Daten für die Erstellung des Pareto-Diagramms zu sammeln, in dem es möglich war, die Probleme zu identifizieren, die mehr Aufmerksamkeit erfordern. Dann wurde das Ursache-Wirkungs-Diagramm erstellt und schließlich der Aktionsplan.

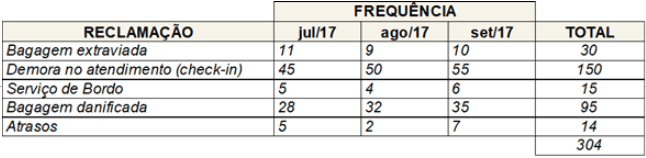

Tabelle 1 – Vorbereitetes Verifizierungsblatt

In der obigen Tabelle können wir die Probleme und die Häufigkeit ihres Auftretens identifizieren. Diese Daten wurden verwendet, um das Pareto-Diagramm zu erstellen, in dem es möglich war, zu visualisieren, bei welchen Problemen sich die meisten Beschwerden konzentrieren, wie in der folgenden Tabelle dargestellt.

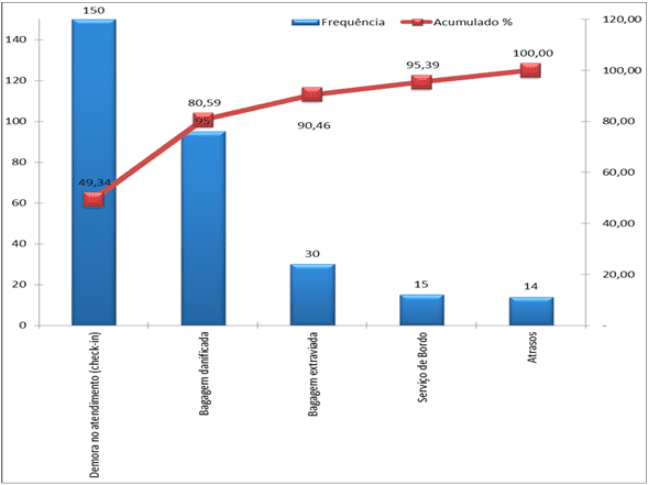

Diagramm 3 – Vorbereitetes Pareto-Diagramm

Nach der Analyse des Pareto-Diagramms wurde festgestellt, dass die Probleme: Service Verzögerung(Check-in) und beschädigtes Gepäck 80,59 % aller im Zeitraum von Juli/2017 bis September/2017 registrierten Beschwerden ausmachen.

Es ist also bekannt, dass durch die Lösung dieser Probleme etwa 80 % der Beschwerden reduziert werden können. Zunächst wurde jedoch nur das größte Problem angegangen, nämlich die Verzögerung beim Check-in-Service.

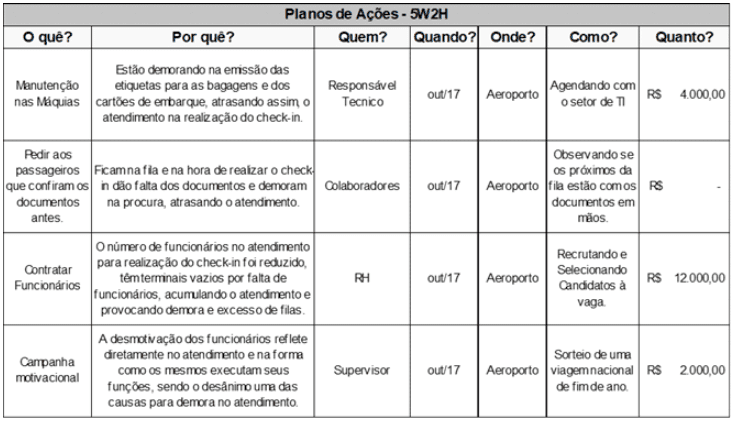

In Anbetracht dessen wurden einige mögliche Ursachen für dieses Problem angesprochen und ein Ursache-Wirkungs-Diagramm erstellt. Die identifizierten Ursachen sowie mögliche Lösungen dafür werden durch den unten gezeigten Aktionsplan (5W2H) dargestellt:

Tabelle 2 – Aktionsplan (5W2H) vorbereitet

In Stufe D des PDCA-Zyklus muss das, was in der vorherigen Stufe geplant wurde, in die Praxis umgesetzt werden. Daher wurde die Ausführung der in der obigen Tabelle vorgeschlagenen Maßnahmen eingeleitet.

Die Ergebnisse dieser Ausführung wurden in Schritt C überwacht und überprüft. Dazu wurde ein neuer Verifizierung Bogen verwendet, der die Monate Oktober und November 2017 umfasst, da in diesem Zeitraum die Reparaturen und Änderungen in der Arbeitsweise des Teams stattfanden.

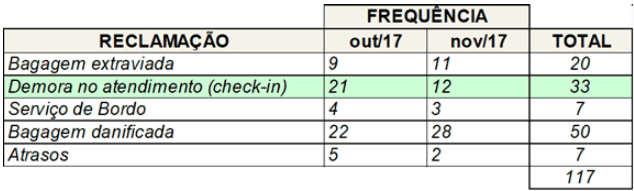

Mit den Daten, die in diesen zwei Monaten (Oktober und November 2017) aus dem Fahrgast Beschwerderegister stammen, wurde ein neues Prüfblatt erstellt, damit überprüft werden konnte, ob die Pläne korrekt ausgeführt wurden und ob sie das Ziel der Reduzierung um 30 erreichten % Beschwerden über Service Verzögerungen.

Tabelle 3 – Prüfblatt – Schritt C

Gemäß den gesammelten und in Tabelle 1 gezeigten Daten betrug die durchschnittliche Anzahl von Beschwerden über Verzögerungen beim Einchecken am Flughafen 50 pro Monat. Nach der Umsetzung der vorgeschlagenen Maßnahmen, wie aus der obigen Tabelle ersichtlich, wurde diese Zahl im ersten Monat der Änderungen, in dem 21 Beschwerden eingegangen sind, und im zweiten, in dem 12 Beschwerden registriert wurden, sogar noch mehr, was 74 ausmacht % die Ermäßigung.

Schließlich wurden in Schritt A die Maßnahmen definiert, die standardisiert werden müssen, um das gute Funktionieren der vorgeschlagenen Maßnahmen, die für die Organisation positiv waren, aufrechtzuerhalten.

5. ERGEBNISSE

Das Team des Passagier-Services beim Check-in und Gepäckversand erzielte schnelle und effiziente Ergebnisse in der Ausführung der Planung.

Wie in den Tabellen 1 und 3 zu sehen ist, wurde die Zahl der Beschwerden über die Verspätung beim Einchecken im ersten Monat um mehr als die Hälfte reduziert, wobei im September 55 Beschwerden und im Oktober 21 Beschwerden gesammelt wurden Beschwerden gingen sogar noch weiter zurück, wobei nur 12 Beschwerden berücksichtigt wurden.

Daher wurde festgestellt, dass die erzielten Ergebnisse für das behandelte Problem höher waren als erwartet, was einen absoluten und überraschenden Erfolg kennzeichnet, da eine Reduzierung von 30% angestrebt wurde und am Ende der Studie die Reduzierung der Beschwerden 74 betrug %.

Trotz eines kleinen Rückgangs im Oktober wird das Problem des beschädigten Gepäcks jedoch weiterhin mit der gleichen Häufigkeit von Beschwerden gemeldet und sollte das nächste Problem sein, das von dem untersuchten Unternehmen angegangen wird.

In diesem Zusammenhang wird empfohlen, dass die Manager der Organisation zu Phase P des PDCA-Zyklus zurückkehren, um die Ursachen zu suchen und die Möglichkeit zur Lösung dieses und anderer Probleme, insbesondere des Schadens am Gepäck, zu prüfen. Es ist auch ein Vorschlag für das Team, dass es sich wöchentlich trifft, um den Fortschritt der ausgeführten Pläne zu überprüfen und mögliche Änderungen und die Notwendigkeit von Korrekturen zu beobachten.

6. SCHLUSSBETRACHTUNGEN

Dieser Artikel zielt darauf ab, die Anwendung der sieben grundlegenden Qualitätswerkzeuge und des PDCA-Zyklus in der Luftdienst Routine einiger Sektoren einer in der Stadt Rio de Janeiro ansässigen Fluggesellschaft zu demonstrieren, mit dem Ziel, die kontinuierliche Verbesserung der Organisation und eine höhere Qualität der Dienstleistungen zu erreichen bereitgestellt.

In diesem Zusammenhang ist es offensichtlich, wie wichtig es ist, die Dienstleistungen und die Betreuung jeder Organisation, hauptsächlich der Fluggesellschaften, die im Mittelpunkt dieser Studie stehen, auf globale Weise kontinuierlich zu verbessern, damit die Betreuung eine hohe Qualität aufweist.

Die vorgestellte Methode zur Durchführung der vorgeschlagenen Fallstudie und zum Erreichen der Forschungsziele war der PDCA-Zyklus (Planen, Ausführen, Prüfen und Handeln.) und die Werkzeuge sind die sieben grundlegenden Qualitätswerkzeuge (Flow Chart, Check Sheet, Control, Pareto Analysis, Histogram, Ursache-Wirkungs-Diagramm und Streudiagramm). Durch das Aufzeigen der zu befolgenden Schritte stellt der PDCA-Zyklus Mittel bereit, die bei der Identifizierung, Priorisierung und Suche nach Lösungen von Problemen helfen, zusätzlich zur Unterstützung bei der Standardisierung von Prozessen. Für jede Phase des PDCA wurden Schritte festgelegt, die befolgt werden sollten, und einige Tools verwendet, um bei seiner Ausführung und kontinuierlichen Verbesserung der Organisation und einer höheren Qualität der erbrachten Dienstleistungen zu helfen.

In der in diesem Artikel durchgeführten Literaturrecherche wurden die Schritte des PDCA-Zyklus vorgestellt, in denen die sieben grundlegenden Qualitätswerkzeuge angewendet werden können, und sie im Detail beschrieben, um ihre Anwendungen zu demonstrieren. Wir stellen auch die Schritte vor, die befolgt werden müssen, und einige Beispiele, um die Verwendung zu erleichtern. Die besprochenen Methoden und Werkzeuge sind einfach und können von jedem in der Organisation verwendet werden, wodurch die Kultur der kontinuierlichen Verbesserung auf allen organisatorischen und betrieblichen Ebenen implementiert werden kann.

Trotz der Einfachheit sind diese Methoden effizient und ermöglichen es der Organisation, gute Ergebnisse zu erzielen, wie in der durchgeführten Fallstudie bestätigt wurde. Daher wurde nach der Konzeption der sieben grundlegenden Qualitätsinstrumente das Unternehmen vorgestellt, in dem die Studie durchgeführt wurde, und der Fall beschrieben. Obwohl die sieben Tools nicht angewendet wurden, zeigte die Studie, dass sie bei der Bewältigung der Verbesserung nützlich sein können, wobei eine signifikante Verringerung der Beschwerden für das dargestellte Problem festgestellt wurde.

Um schließlich auf die Leitfrage zurückzukommen, die darauf abzielte zu beantworten, ob die sieben grundlegenden Qualitätswerkzeuge und der PDCA-Zyklus in der aeroviário routine angewendet werden können, wurde festgestellt, dass ihre Anwendung und das Erzielen hervorragender Ergebnisse in allen Organisationen möglich sind. Darüber hinaus zeigen die Ergebnisse der im untersuchten Unternehmen durchgeführten Fallstudie eine deutliche Leistungssteigerung weit über dem gesetzten Ziel.

BIBLIOGRAPHISCHE VERWEISE

ABRANTES, José. Fazer monografia é moleza: o passo a passo de um trabalho científico. 2. ed. Rio de Janeiro: Wak, 2008.

ALENCAR, Joana França de. Utilização do Ciclo PDCA para Análise de Não conformidades em um Processo Logístico. Monografia (Curso de Engenharia de Produção), Juiz de Fora: Universidade Federal de Juiz de Fora, 2008. Disponível em: https://www.ufjf.br/ep/files/2014/07/2008_3_Joana.pdf. Acesso em: 27/11/2017.

ALVES, Vanessa de Castro. A utilização das ferramentas de qualidade para eficiência das organizações. Monografia (Pós-graduação em Administração de Qualidade). Rio de Janeiro: Universidade Candido Mendes, 2012. Disponível em: <http://www.avm.edu.br/docpdf/monografias_publicadas/K221407.pdf>. Acesso em: 27/11/2017.

BEZERRA, Felipe. Ciclo PDCA – conceito e aplicação (guia geral). 2017. Disponível em: <http://wiki.samae.com.br/images/1/16/Ciclo_PDCA_-_Conceito_e_Aplicacao.pdf.> Acesso em: 27/11/2017.

CENTRO DE ENGENHARIA DA QUALIDADE. Histograma. 2016. Disponível em: <http://cqequalidade.blogspot.com/2016/05/histograma.html>. Acesso em: 27/11/2017.

DALFOVO, Michael Samir; LANA, Rogério Adilson; SILVEIRA, Amélia. Métodos quantitativos e qualitativos: um resgate teórico. Revista Interdisciplinar Científica Aplicada, v.2, n.4, p.01- 13, Sem II. ISSN 1980-7031. Blumenau-SC, 2008.

FERREIRA, Alan Reis Damaceno. Melhoria contínua: importância e aplicação no processo produtivo de uma indústria de refrigerantes. TCC (Graduação em Engenharia de Alimentos). Cuiabá: Instituto Federal de Educação Ciência e Tecnologia de Mato Grosso, 2015. 29 f.

FIGUEIREDO, Leila; SATOSHI, Celso; ALVES, Uitan. As ferramentas da qualidade integradas ao método de solução de problemas para a melhoria dos processos de uma linha de produção de uma fábrica de produtos elétricos. XXXIV Encontro Nacional de Engenharia de Produção. Engenharia de Produção, Infraestrutura e Desenvolvimento Sustentável: a Agenda Brasil+10. Curitiba, PR, Brasil, 07 a 10 de outubro de 2014. Disponível em: <http://www.abepro.org.br/biblioteca/enegep2014_TN_STO_196_109_25362.pdf>. Acesso em: 27/11/2017.

GIL, Antonio Carlos. Como elaborar projetos de pesquisa. 4. ed. – São Paulo: Atlas, 2002.

IMAI, Masaaki. Gemba Kaizen. 6. ed. São Paulo: Instituto IMAM, 2005.

MACHADO, José Fernando. Método Estatístico: Gestão da qualidade para melhoria contínua. São Paulo: Saraiva, 2010.

MAGALHÃES, Juliano. As 7 ferramentas da qualidade. 2017. Disponível em: <https://siseb.sp.gov.br/arqs/9%20-%207_ferramentas_qualidade.pdf>. Acesso em: 27/11/2017.

MARCONDES, José Sérgio. Ferramentas da Qualidade: O que é? Conceitos e Modelos. 2016. Disponível em: <https://gestaodesegurancaprivada.com.br/ferramentas-da-qualidade-conceito-e-modelos/#:~:text=As%20ferramentas%20da%20qualidade%20s%C3%A3o%20t%C3%A9cnicas%20administrativas%20utilizadas%20com%20a,bom%20desempenho%20dos%20processos%20organizacionais>. Acesso em: 27/11/2017.

MARCONI, Maria de Andrade; LAKATOS, Eva Maria. Técnicas de pesquisa: planejamento e execução de pesquisas, amostragens e técnicas de pesquisas, elaboração e interpretação de dados. 3.ed. São Paulo: Atlas, 1996.

MINAYO, Maria Cecília de Souza. O desafio da pesquisa social. In: DESLANDES, Suely Ferreira; GOMES, Romeu; MINAYO, Maria Cecília de Souza (Org.). Pesquisa social: teoria, método e criatividade. 28. ed. Petrópolis, RJ: Vozes, 2009. p. 9-29.

OLIVEIRA, Cassiana de. Trabalho em Aeroportos. Revista Proteção, São Paulo, n. 38, abr./2008, p. 38-53.

PEREIRA, Eveline. Histograma. 2017. Disponível em: <http://static.sapucaia.ifsul.edu.br/professores/eveline/EST.%20QUAL.%20-%20T%C3%89C.%20PL%C3%81ST/2%C2%B0Sem/8%20Histograma.pdf>. Acesso em: 27/11/2017.

PMKB. Construção e montagem: histograma de recursos. Publicado em: 03/11/2014. Disponível em: <https://pmkb.com.br/artigos/construcao-e-montagem-histograma-de-recursos/>. Acesso em: 27/11/2017.

RIBEIRO, Karina. Excelência no Atendimento ao Público: um diferencial competitivo. Action Treinamentos. Publicado em: 11/11/2012. Disponível em: <https://administradores.com.br/artigos/excelencia-no-atendimento-ao-publico-um-diferencial-competitivo>. Acesso em: 27/11/2017.

TOLEDO; José Carlos de. Melhoria da Qualidade e MASP. 2017. Disponível em: <https://edisciplinas.usp.br/pluginfile.php/4564975/mod_resource/content/1/Apostila%20MELHORIA%20da%20Q%20e%20MASP%20-%20220808.pdf>. Acesso em: 27/11/2017.

VENTURA, Magda Maria. O Estudo de Caso como Modalidade de Pesquisa. Rev. SOCERJ. 2007;20(5):383-386 setembro/outubro. Pedagogia Médica. Universidade Estácio de Sá – Rio de Janeiro, 2007.

VERGARA, Sylvia C. Projetos e relatórios de pesquisa em administração. 3.ed. Rio de Janeiro: Atlas, 2000.

WERKEMA, Maria Cristina Catarino. As Ferramentas da Qualidade no Gerenciamento de Processos. Belo Horizonte: Editora de Desenvolvimento Gerencial, 1995.

WERKEMA, Maria Cristina Catarino. Ferramentas estatísticas básicas para o gerenciamento de processos. 1. ed. Belo Horizonte: Werkema Editora Ltda, 2006.

ANHANG – FUßNOTE

2. Ein Fluglinien Arbeiter ist ein Arbeiter, der, obwohl er kein Luftfahrer ist, eine bezahlte Rolle in den Land Diensten eines Lufttransport Unternehmens ausübt.

[1] Postgraduierter Qualitätsingenieur.

Eingereicht: Januar 2022.

Genehmigt: April 2022.