ARTICLE ORIGINAL

NARCIZO, Samara Cristina Garcia [1]

NARCIZO, Samara Cristina Garcia. Application du cycle PDCA et des sept outils de base de la qualité dans la routine du service aeroviário: une étude de cas dans une compagnie aérienne de la ville de Rio de Janeiro. Revista Científica Multidisciplinar Núcleo do Conhecimento. Année 07, Éd. 04, vol. 03, p. 45-70. Avril 2022. ISSN : 2448-0959, lien d’accès: https://www.nucleodoconhecimento.com.br/ingenierie-de-production/service-aeroviario

RÉSUMÉ

L’excellence du service à la clientèle est un différenciateur concurrentiel pour les organisations. Pour y parvenir, il est nécessaire d’adopter des démarches et des comportements positifs, car un bon service avec éducation et respect mutuel est le moins que le consommateur attend en entrant dans un établissement. Dans ce contexte, cet article a pour fil rouge : les sept outils qualité de base et le cycle PDCA peuvent-ils être appliqués dans la routine du aeroviário[2] ? Par conséquent, l’objectif général de cette recherche est de démontrer l’application des sept outils de qualité de base et du cycle PDCA dans la routine du service aérien de certains secteurs d’une compagnie aérienne située dans la ville de Rio de Janeiro, visant l’amélioration continue de la organisation et qualité supérieure dans les services fournis. Afin de démontrer l’utilisation de cette méthode et de ces outils, une étude de cas a été réalisée dans le aeroviário d’une compagnie aérienne, évaluant l’utilisation des outils présentés, afin d’identifier le principal problème qui a affecté la qualité de service et la satisfaction client. Les résultats de l’enquête ont montré que l’amélioration de l’entreprise dépend non seulement de la satisfaction des clients, mais aussi du bien-être des employés qui en font partie. Au final, il a été conclu que l’utilisation des sept outils qualité de base et du cycle PDCA, bien qu’étant pratiques et simples, est efficace et permet à l’organisation d’obtenir de bons résultats tant au niveau organisationnel qu’opérationnel, présentant d’excellents résultats pour le compagnie. Bien que les sept outils n’aient pas été appliqués dans l’entreprise étudiée, l’étude a montré qu’ils peuvent être utiles dans la gestion de l’amélioration, démontrant que leur application et l’obtention de grands résultats sont possibles dans toutes les organisations.

Mots clés : Amélioration Continue, Outils Qualité, Cycle PDCA, Compagnie Aérienne.

1. INTRODUCTION

Les travailleurs des aéroports et des aeroviário , environ 30 000 travailleurs, travaillent à terre pour assurer le transport aérien de 1,6 million de tonnes de fret et de 110 millions de personnes par an. Malgré l’apparente modernisation des aéroports brésiliens, derrière la façade d’un shopping center, plusieurs risques persistent dans chaque secteur (OLIVEIRA, 2008).

De cette façon, étant donné que la première impression est celle qui reste, l’excellence du service a été un différentiel concurrentiel par rapport au service à la clientèle. Par conséquent, pour que cela se produise, il est nécessaire d’adopter des approches et des comportements positifs et, en cas de service public, de maintenir une bonne apparence et une bonne hygiène. Ces pratiques sont importantes pour qu’il y ait de la qualité dans le service rendu (RIBEIRO, 2012).

Dans de nombreux cas, l’assistance aux personnes nécessite un degré élevé de maturité, car de nombreux facteurs peuvent entraîner une défaillance du service, tels que : s’occuper de quelqu’un en personne et interrompre le service pour afficher les notifications au téléphone ; sortir prendre un café ou une collation ; parler au collègue d’à côté du week-end, entre autres (RIBEIRO, 2012).

Pour que des améliorations se produisent, des méthodes et des outils doivent être mis en pratique. Dans ce contexte, cet article a pour question directrice : les sept outils de base de la qualité et le cycle PDCA peuvent-ils être appliqués dans la routine du aeroviário ? Et, comme objectif général, démontrer l’application des sept outils de qualité de base et du cycle PDCA dans la routine du service aérien de certains secteurs d’une compagnie aérienne située dans la ville de Rio de Janeiro, visant l’amélioration continue de l’organisation et meilleure qualité des services fournis.

Afin de démontrer l’utilisation de cette méthode et de ces outils, une étude de cas a été réalisée dans le aeroviário d’une compagnie aérienne, évaluant l’utilisation des outils présentés afin d’identifier le principal problème qui a affecté la qualité de service et la satisfaction du client vis-à-vis des services fournis.

2. REVUE DE LITTÉRATURE

2.1 CONCEPT D’AMÉLIORATION

L’amélioration est une activité qui doit être présente dans les routines de toute l’entreprise. Tous les processus commerciaux, qu’ils soient productifs ou administratifs, peuvent et doivent être continuellement évalués et améliorés. Dans ce contexte, il existe deux stratégies d’amélioration des processus : l’amélioration révolutionnaire (radicale) et l’amélioration continue (incrémentale) (TOLEDO, 2017).

Selon Toledo (2017), l’amélioration révolutionnaire (radicale) suppose que le principal moyen d’amélioration est un changement important et spectaculaire dans le fonctionnement de l’opération. L’impact de ces améliorations est relativement soudain, elles sont rarement bon marché et nécessitent généralement d’importants investissements en capital. De plus, ce processus d’amélioration interrompt ou perturbe souvent le travail en cours dans l’exploitation et implique des changements dans les produits/services ou la technologie des processus.

D’autre part, l’amélioration continue (incrémentielle) adopte une approche qui suppose des étapes d’amélioration fréquentes et plus petites, impliquant tous les membres de l’entreprise, qu’ils soient managers ou travailleurs. Dans ce contexte, le plus important est la probabilité que l’amélioration se poursuive, c’est-à-dire que le processus d’amélioration est plus important que la taille de chaque étape (TOLEDO, 2017).

Dans l’étude de cas réalisée, la stratégie utilisée pour améliorer les processus était l’amélioration continue, visant à répondre à l’objectif de garantir l’amélioration continue de l’organisation et une plus grande qualité des services fournis.

2.2 AMÉLIORATION CONTINUE

L’amélioration continue est basée sur le système japonais : Kaizen. En traduisant ce terme en portugais, nous constatons que « KAI » signifie changement, et « ZEN » signifie bien, c’est-à-dire que, dans son étymologie, le terme Kaizen signifie changement pour le mieux. Selon Imai (2005), créateur de Kaizen, le terme signifie amélioration continue dans toute l’organisation.

Selon Machado (2010), pour développer un programme d’amélioration continue au sein d’une organisation, il est nécessaire qu’il y ait des facteurs qui facilitent la mise en œuvre de ce programme et l’atteinte de résultats cohérents et efficaces.

Il existe des méthodes et des outils qui contribuent au développement de l’amélioration continue, la méthode étant la suite logique pour atteindre le but recherché. Quant aux outils, ce sont les ressources à utiliser dans la méthode (FIGUEIREDO ; SATOSHI ; ALVES, 2014).

Dans cette étude de cas, la méthode présentée est le cycle PDCA et les outils sont les sept outils qualité de base.

2.3 CYCLE PDCA

Le cycle PDCA a été créé par Deming dans les années 50 et est considéré comme la méthode d’amélioration continue la plus efficace, étant divisé en quatre étapes : Planifier (P), Exécuter (D), Vérifier (C) et Agir (A). Les lettres qui composent le nom du cycle ont leur origine dans les initiales des étapes en langue anglaise, qui sont : « Plan », « Do », « Check » et « Act » (FERREIRA, 2015).

L’application de cette méthode consiste à établir des améliorations aux normes mises en place dans l’organisation, qui servent de référence pour sa gestion (ALENCAR, 2008), consistant en une technique simple qui vise à contrôler le processus.

Cette méthode peut être utilisée en continu, comme un outil de gestion des activités d’une entreprise, étant un moyen efficace de présenter une amélioration du processus, de normaliser les informations visant à un meilleur contrôle de la qualité, d’éviter les erreurs logiques dans les analyses et de rendre les informations plus compréhensible pour tous (ALENCAR, 2008).

Elle peut aussi être utilisée pour faciliter le changement de management visant l’amélioration continue (ABRANTES, 2008).

2.3.1 ÉTAPES DU CYCLE PDCA

Le cycle PDCA se compose de 4 étapes, à savoir : Plan, Do, Check et Act. Le processus mis en œuvre dans chacune de ces étapes sera détaillé ci-dessous, en utilisant les concepts abordés par Bezerra (2017) comme base.

P = (Plan/Planification) : c’est la première étape du cycle. Dans celui-ci, un plan est établi en fonction des orientations de l’entreprise, et les objectifs, les voies et les méthodes à suivre sont également définis. Ensuite, les problèmes rencontrés, les éléments décrits dans le problème, les questions auxquelles il faut répondre doivent être identifiés et, enfin, un plan d’action doit être élaboré (BEZERRA, 2017).

D = (Do/Execute) : signifie mettre en pratique la planification, c’est-à-dire exécuter le plan d’action préalablement préparé selon ce qui a été préétabli (BEZERRA, 2017).

C = (Check/Vérifier) : à ce stade du cycle, il faut évaluer ce qui a été fait lors de la phase d’exécution, faire des comparaisons et identifier les différences entre ce qui était prévu et ce qui a été exécuté. Il est également nécessaire de vérifier ce qui a été appris lors de l’exécution du plan, en comparant les résultats avec les prévisions qui ont été faites lors de la phase de planification, afin d’observer si les objectifs ont été atteints ou non (BEZERRA, 2017).

A = (Act/Agir) : cette étape vise à effectuer des actions correctives pour les défaillances constatées au cours du processus. Une fois la correction effectuée, le cycle doit être répété, en poursuivant le processus d’amélioration continue. C’est à travers l’analyse critique du Cycle PDCA qu’un plan d’action définitif est établi pour la mise en œuvre des activités à mener après les études du cycle (BEZERRA, 2017).

Aussi, pour Bezerra (2017), les changements mis en œuvre par le Cycle PDCA peuvent être considérés comme réversibles et irréversibles :

- Changements réversibles : ce sont les changements que nous pouvons ramener au stade initial, c’est-à-dire à son état d’origine. Ce sont ceux qui, même ayant eu lieu, peuvent être inversés sans laisser aucune trace dans le système ou le processus ;

- Changements irréversibles : ce sont des changements qui, une fois mis en œuvre, ne peuvent pas être annulés (l’étape précédente ne peut plus être atteinte).

2.4 LES SEPT OUTILS DE QUALITÉ

Les outils qualité sont des techniques permettant de : définir, mesurer, analyser et proposer des solutions aux problèmes qui seront éventuellement rencontrés et qui interfèrent avec le bon fonctionnement des processus organisationnels. Ils ont émergé dans les années 1950, sur la base de concepts et de pratiques existants. Depuis, son utilisation a été d’une grande valeur pour les systèmes de gestion (MARCONDES, 2016).

Selon Magalhães (2017), les objectifs de l’utilisation des sept outils de qualité sont les suivants : élever les niveaux de qualité grâce à des solutions efficaces aux problèmes ; réduire les coûts en mettant en œuvre des produits et des processus plus uniformes ; identifier les problèmes existants dans les processus, les fournisseurs et les produits ; identifier les causes profondes des problèmes et les résoudre efficacement.

Les sept outils de qualité couverts dans cet article sont : Histogramme ; Diagramme de Pareto ; diagramme de cause à effet ; Diagramme de dispersion; Stratification; Feuille de contrôle et carte de contrôle.

2.4.1 HISTOGRAMMES

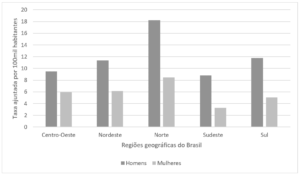

Selon le Centro de Engenharia da Qualidade (2016), les histogrammes peuvent être définis comme des graphiques à barres qui décrivent la variation sur une plage spécifique. Cet outil a été développé en 1833 par Guerry dans le but de décrire son analyse des données criminelles. Depuis, ils ont été appliqués dans les domaines les plus divers afin de décrire les données.

L’histogramme est un outil qui permet de connaître les caractéristiques d’un produit ou d’un lot particulier, favorisant une vue d’ensemble de la variation d’un ensemble de données, décrivant la fréquence avec laquelle les processus varient et la distribution des données dans leur ensemble (CENTRO DE ENGENHARIA DA QUALIDADE, 2016).

Les données quantitatives collectées peuvent être regroupées, analysées et représentées en classes de fréquence, permettant de distinguer la forme, le point central et la variation de la distribution, en plus d’autres données telles que : l’amplitude et la symétrie dans leur distribution (PMKB, 2014).

Pour Pereira (2017), les étapes pour assembler un histogramme sont : obtenir un échantillon de 50 à 100 données (50 < n < 100) ; déterminer la plus grande et la plus petite valeur (xmax et xmin); calculer l’amplitude totale des données R = xmax – xmin ; déterminer le nombre de classes k = √n ; calculer l’amplitude des classes h = R/k ; déterminer les limites des classes ; construire un tableau des fréquences ; dessine le schéma.

Selon Pereira (2017), les types d’histogrammes sont :

- Type général (symétrique) : la valeur moyenne de l’histogramme se situe au milieu de la plage de données. La fréquence est la plus élevée au milieu et diminue progressivement vers les extrêmes. Le profil est symétrique. C’est le format le plus fréquemment trouvé pour les processus dans la normalité ;

- Type de peigne (multimodal) : les classes ont des fréquences hautes et basses, alternativement. Ce profil se produit lorsque la quantité de données incluses dans la classe varie d’une classe à l’autre ou lorsqu’il existe une tendance particulière dans la manière dont les données sont arrondies ;

- Type de biais positif (négatif) : La valeur moyenne de l’histogramme est située à gauche (à droite) du centre de la plage de variation. La fréquence diminue un peu brusquement vers la gauche (droite), mais doucement vers la droite (gauche). Cela se produit lorsque la limite inférieure (supérieure) est contrôlée, soit théoriquement, soit par une valeur de spécification, ou lorsque des valeurs inférieures (supérieures) à une certaine valeur ne se produisent pas ;

- Type pente droite (pente gauche) : La valeur moyenne de l’histogramme est située à gauche (droite) du centre de la plage de variation. La fréquence diminue un peu brusquement vers la gauche (droite) et lentement vers la droite (gauche). Cela se produit lorsque le dépistage à 100 % est effectué en raison d’une faible capacité de traitement et également lorsque l’asymétrie positive (négative) devient encore plus extrême ;

- Type de plateau : La fréquence dans chaque classe forme un plateau, car les classes ont plus ou moins la même fréquence sauf celles aux extrémités. Ce format se produit lorsqu’il y a un mélange de plusieurs distributions qui ont des moyens différents ;

- Type de pic double (bimodal) : la fréquence est faible, proche du milieu de la plage de données et il y a un pic de chaque côté. Ce format se produit lorsque deux distributions avec des moyennes très différentes sont mélangées ;

- Type de pic isolé : il existe un petit pic isolé en plus d’un histogramme de type général. Il s’agit d’un profil qui se produit lorsqu’il y a une petite inclusion de données d’une distribution différente, comme dans le cas d’une anomalie de processus, d’une erreur de mesure ou de l’inclusion de données d’un processus différent.

Par conséquent, la façon dont ces données sont distribuées contribue de manière décisive à l’identification des données.

2.4.2 DIAGRAMME DE PARETO

Chaque entreprise est souvent confrontée à une série de problèmes à résoudre. L’analyse de Pareto est l’un des outils qui aide à déterminer les priorités, c’est-à-dire l’ordre de résolution de chaque problème (ABRANTES, 2008).

Le diagramme de Pareto et son analyse sont utilisés pour les priorités de correction des défauts. Les causes et les défauts sont recherchés et placés dans des tableaux, ce qui facilite la visualisation de la participation de chaque cause dans le total des défauts (ABRANTES, 2008).

Enfin, les informations sont réparties dans un graphique (diagramme de Pareto) qui peut également être appelé courbe ABC, qui est divisée en classes suivantes :

- Classe A – Ce sont les problèmes les plus importants (20 % du total) ;

- Classe B – Problèmes intermédiaires (30 % du total) ;

- Classe C – Ce sont les problèmes les moins importants (50 % du total).

Alves (2012), présente les étapes pour l’assemblage du diagramme de Pareto, ce sont : identification du problème ; la stratification du problème, c’est-à-dire la découverte de ses causes ; collecte de données s’y rapportant ; découverte des priorités, à travers le diagramme de Pareto ; et l’attribution de la responsabilité de résoudre les problèmes, c’est-à-dire de définir qui résoudra chaque problème et quand.

2.4.3 DIAGRAMME CAUSE ET EFFET

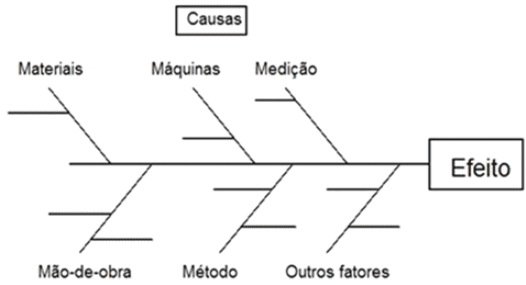

Créé afin de démontrer comment les différents facteurs d’un processus au sein d’une industrie sont interconnectés, ce diagramme a été développé par Kaoru Ishikawa, professeur à l’Université de Tokyo, en 1943.

Faisant partie des sept outils de base de la qualité, le diagramme consiste en un graphique, dont la fonction est d’organiser le raisonnement des discussions d’un problème prioritaire, issu de différents processus, principalement dans la production industrielle. Par conséquent, son objectif est de simplifier la reconnaissance des causes des problèmes, afin d’y remédier.

La figure ci-dessous représente la composition de ce schéma, en considérant que les causes des problèmes sont classées en 6 types, appelés les 6M : Méthode, Machine, Mesure, Autres Facteurs (Environnement), Travail et Matériel.

Figure 1 – Diagramme des causes et des effets

Selon Werkema (2006), lors de l’élaboration d’un diagramme, la concentration la plus élevée de personnes impliquées dans l’effet doit être incluse, de sorte qu’aucune information pertinente ne soit oubliée.

De plus, dans la mesure du possible, le degré d’importance des causes devrait également être composé de données mesurables, en plus des expériences de chaque individu impliqué.

Selon Werkema (2006), certaines étapes de la construction d’un diagramme de cause à effet sont les suivantes : définir la caractéristique de qualité ou le problème à analyser ; écrivez la qualité ou la caractéristique du problème à l’intérieur d’un rectangle sur le côté droit d’une feuille de papier ; rapporter dans des rectangles, tels que de gros boutons, les causes principales qui affectent les caractéristiques de qualité ou le problème défini dans le premier élément ; relier, avec des boutons moyens, les causes secondaires qui affectent les causes primaires ; relier, avec de petits boutons, les causes tertiaires qui affectent les causes secondaires ; Identifiez sur le diagramme les causes qui semblent avoir l’effet le plus significatif sur la caractéristique ou le problème de qualité. Dans cette étape, les connaissances disponibles sur le processus sont utilisées, en tenant compte des données précédemment collectées ou en collectant de nouvelles données ; enregistrer d’autres informations qui doivent être incluses dans le schéma, telles que: le titre, la date d’élaboration du schéma et les responsables de l’élaboration du schéma.

2.4.4 DIAGRAMME DE DISPERSION

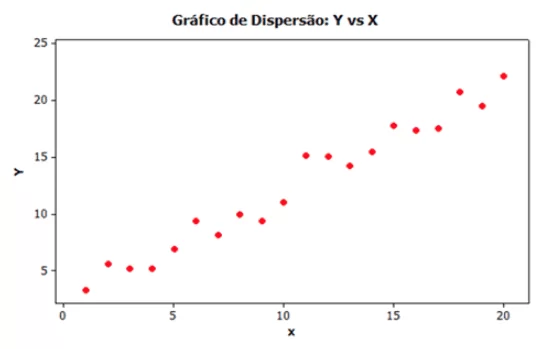

En tant que prochaine étape à franchir après le diagramme de cause à effet, le diagramme de dispersion est représenté par des graphiques qui identifient la relation entre les causes et les effets.

Grâce à cela, il est possible de reconnaître s’il existe une tendance à la variation conjointe, car cela contribue à augmenter l’efficacité des méthodes de contrôle du processus, facilitant l’identification des problèmes éventuels. Ainsi, le nuage de points montre la direction d’une variable lorsque les valeurs d’une autre variable liée augmentent.

Selon Werkema (2006) les étapes à suivre pour la construction d’un diagramme de dispersion sont : collecter au moins 30 paires d’observations (x, y) des variables dont le type de relation sera étudié ; enregistrer les données collectées dans un tableau ; choisissez la variable qui sera représentée sur l’axe horizontal x. Cette variable doit être celle qui, pour une raison quelconque, est considérée comme prédite par l’autre variable, qui sera tracée sur l’axe des ordonnées ; déterminer les valeurs maximales et minimales des observations de chaque variable ; choisir les échelles appropriées et faciles à lire pour les axes horizontaux et verticaux. La plus petite valeur de l’échelle doit être inférieure au minimum et la plus grande valeur de l’échelle doit être supérieure au maximum des observations de la variable correspondante. Les longueurs des deux axes doivent être approximativement égales ; tracez les échelles sur du papier quadrillé; représentent, sur le graphique, les couples d’observations (x, y). Lorsqu’il y a des paires d’observations répétées, ce fait doit être indiqué en dessinant des cercles concentriques ; enregistrer les informations importantes qui doivent être incluses dans le graphique, telles que : titre, période de collecte, nombre de couples d’observations, identification et unité de mesure de chaque axe, identification de la personne responsable de la construction du graphique.

Le graphique ci-dessous illustre l’un des aspects possibles de l’utilisation d’un nuage de points. Dans le cas ci-dessous, les points forment un motif qui indique qu’une augmentation de X (variable 1) implique une augmentation de Y (variable 2), résultant en une corrélation positive de ces variables. Cependant, l’un des aspects possibles serait une corrélation négative, lorsqu’une augmentation de l’une des variables implique une diminution de l’autre, voire aucune relation, c’est-à-dire lorsque la définition du comportement de la variable 2 devient impossible.

Graphique 1 – Exemple de graphique en nuage de points

2.4.5 STRATIFICATION

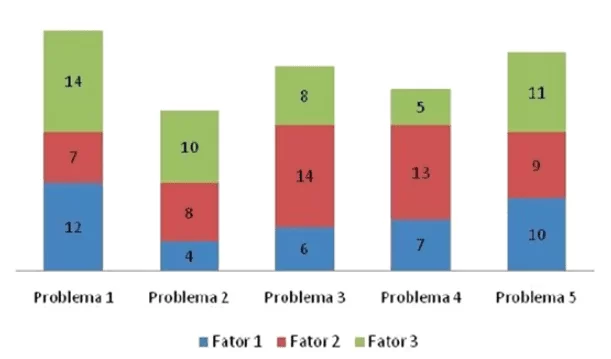

La stratification est un outil qui permet de diviser certains groupes de données en différents sous-groupes, toujours selon les besoins souhaités, appelés facteurs de stratification.

Les causes qui génèrent une certaine variation dans le processus de production peuvent devenir des facteurs de stratification possibles, par exemple, ce sont des facteurs de stratification naturels : machines, équipes, conditions environnementales, méthodes, personnes, matières premières, etc.

Le tableau suivant présente un exemple, où les problèmes 1 à 5 sont subdivisés en facteurs de stratification 1 à 3.

Graphique 2 – Exemple de graphique stratifié

Cet outil peut être appliqué dans les étapes suivantes : observation, analyse, exécution, vérification et standardisation du Cycle PDCA. C’est dans la phase d’observation du PDCA que commence l’identification des caractéristiques des problèmes, en stratifiant les informations et en considérant plusieurs points de vue, parmi lesquels : le temps ; si les résultats montrent une variation significative à différents moments de la journée ; local, si les résultats des différentes lignes de production ou lieux où le produit est commercialisé présentent une variation pertinente ; intrants, compte tenu des fournisseurs ; et individuel, reliant l’opérateur au lieu de travail.

Le diagnostic obtenu ne trouvera les principales causes d’un problème que si la collecte des données a été effectuée correctement.

2.4.6 FEUILLE DE CONTRÔLE

Il est considéré comme le plus simple des sept outils de qualité de base. Celle-ci est organisée sous forme de graphiques, de tableaux ou de feuilles de calcul, ce qui facilite la collecte et l’analyse des données. Il consiste également en un moyen de faciliter, d’organiser et de standardiser la collecte et l’enregistrement des données (WERKEMA, 2006).

Les principaux objectifs de la fiche de contrôle sont les suivants : faciliter la collecte des données ; organisez-les de manière à ce qu’il ne soit pas nécessaire de les réorganiser ultérieurement; et, standardiser le processus de collecte à effectuer, afin que le même processus soit toujours effectué, peu importe qui les collecte.

Pour choisir le type de feuille de contrôle qui sera utilisé, il est nécessaire de connaître l’objectif de la collecte de données. Parmi les différents types, citons :

- Pour la distribution fréquentielle d’un élément de contrôle : la distribution des valeurs d’un élément de contrôle associé à un processus est étudiée, permettant de classer exactement les données au moment de leur collecte. Normalement, un histogramme est utilisé pour effectuer ce type d’analyse ;

- Pour la classification des défauts : indique les quantités de défauts pour chaque élément inspecté, indiquant quels types sont les plus fréquents et lesquels sont les moins fréquents. Par exemple, une liste de contrôle qui présente les types de problèmes à l’origine des plaintes des clients, des défauts des machines, des défaillances des matières premières, etc. ;

- PPour la localisation des défauts : permet l’identification et l’enregistrement de la localisation physique des défauts, des accidents ou d’autres types d’observation. L’intention est que ce type de feuille de contrôle ait une conception de produit imprimée de sorte qu’elle puisse être marquée là où les défauts sont observés, facilitant l’identification des causes profondes des problèmes ;

- Pour l’identification des causes des défauts : permet une stratification plus large des facteurs qui constituent un défaut.

Selon Werkema (2006), certaines recommandations pour l’élaboration et l’utilisation des fiches de vérification sont : définir l’objectif de la collecte de données ; déterminer le type de feuille de contrôle à utiliser ; établir un titre approprié pour la feuille de contrôle ; inclure des champs pour enregistrer les noms et les codes des services concernés ; inclure des champs pour enregistrer les noms et les codes des produits considérés ; inclure des champs pour identifier la ou les personnes chargées de remplir la feuille de vérification (qui ); inclure des champs pour enregistrer l’origine des données (décalage de la date de collecte, instrument de mesure, nombre total de produits évalués, entre autres) ; présenter, sur la feuille de vérification elle-même, des instructions simplifiées pour la remplir ; sensibiliser toutes les personnes impliquées dans le processus d’obtention des données sur le but et l’importance de la collecte (pourquoi); informer toutes les personnes impliquées dans le processus de collecte de données sur exactement quoi, où, quand et comment elles seront mesurées ; donner des instructions à toutes les personnes impliquées dans la collecte de données sur la manière de remplir la fiche de contrôle ; assurez-vous que tous les facteurs de stratification d’intérêt (machines, opérateurs, quarts de travail, matières premières, entre autres) ont été inclus dans la feuille de vérification ; effectuer un pré-test avant de commencer à utiliser la feuille de vérification, afin d’identifier d’éventuels défauts dans la préparation de la feuille.

2.4.7 TABLEAU DE CONTRÔLE

Les variations d’un processus de production génèrent par conséquent des variations de leurs produits finaux respectifs ou des services fournis. Ces changements sont dus à : des changements environnementaux, des différences entre les machines, les fournisseurs ou la main-d’œuvre, des changements entre les matières premières, entre autres.

La variabilité présentée à la fin du processus de production ne peut probablement pas être complètement éliminée. Pour cette raison, il doit être contrôlé à plusieurs reprises afin que des produits présentant des défauts, de mauvaise qualité, ne soient pas générés, perdant le lien avec le client. Dans ce contexte, « les cartes de contrôle sont des outils de suivi de la variabilité et d’évaluation de la stabilité des procédés » (WERKEMA, 2006).

Les causes de la variabilité peuvent provenir des processus, étant classés comme causes communes ou aléatoires, c’est-à-dire les causes naturelles du processus, étant causées par des raisons communes. De telles causes peuvent se produire même si toutes les opérations sont effectuées conformément aux instructions d’utilisation. Par conséquent, l’utilisation de cartes de contrôle est un outil d’analyse important qui permettra la création d’un plan qui bloque les causes de variabilité précédemment identifiées (WERKEMA, 1995).

3. MÉTHODOLOGIE

Afin d’atteindre les objectifs proposés, cette recherche est qualifiée de qualitative, ce qui offre la possibilité de répondre à quels outils de contrôle de la qualité peuvent être applicables dans la résolution de problèmes, en montrant le « comment » et le « pourquoi » de leur utilisation. Selon Dalfovo; Lana et Silveira (2008, p. 06),

A pesquisa qualitativa, por sua vez, descreve a complexidade de determinado problema, sendo necessário compreender e classificar os processos dinâmicos vividos nos grupos, contribuir no processo de mudança, possibilitando o entendimento das mais variadas particularidades dos indivíduos.

Selon Minayo (2009), la recherche qualitative travaille avec l’univers des croyances, des significations, des aspirations, des motivations, des valeurs et des attitudes exercées par l’individu. Cet ensemble de phénomènes est compris comme faisant partie de la réalité sociale, car l’être humain se distingue en agissant, en pensant et en interprétant ses actions en fonction de la réalité vécue avec ses pairs.

Dans un premier temps, une enquête bibliographique a été réalisée pour approfondir et étudier le thème, visant « à offrir des moyens pour définir, résoudre, non seulement des problèmes déjà connus, mais aussi pour explorer de nouveaux domaines où les problèmes ne se sont pas suffisamment cristallisés » (MANZO apud MARCONI ; LAKATOS 1996, p. 66).

Selon Vergara (2000, p. 48), une étude bibliographique peut être élaborée à partir de matériel déjà publié, en tenant compte du fait qu’il peut provenir d’une source primaire ou secondaire. Dans sa composition, des matériaux accessibles au grand public sont utilisés, c’est-à-dire des livres, des magazines, des journaux et des réseaux électroniques. Cette méthodologie d’étude sert d’outil d’analyse pour d’autres types de recherche.

Par conséquent, la recherche bibliographique n’est pas une simple reproduction de ce qui a déjà été écrit sur un sujet donné, car elle favorise l’analyse d’un sujet sous une nouvelle orientation ou approche, en parvenant à des conclusions innovantes.

Par la suite, l’étude de cas a été réalisée, qui selon Ventura (2007, p. 385):

Como qualquer pesquisa, o estudo de caso é geralmente organizado em torno de um pequeno número de questões que se referem ao como e ao porquê da investigação. É provável que questões como essas estimulem também o uso de experimentos e pesquisas históricas.

Yin (2001 apud GIL, 2002, p. 54), ajoute que « […] il est considéré comme la conception la plus appropriée pour l’investigation d’un phénomène contemporain dans son contexte réel, où les limites entre le phénomène et le contexte ne sont pas clairement perçus ».

4. ÉTUDE DE CAS

4.1 LIEU D’ÉTUDE

L’étude de cas a été réalisée dans une compagnie aérienne située dans la ville de Rio de Janeiro, dans le but de fournir des services de transport aeroviário. L’entreprise enquêtée compte plus de 52 000 employés, c’est-à-dire qu’il s’agit d’une grande entreprise, composée de 310 avions, avec un chiffre d’affaires brut de 13,5 milliards et qui est actuellement considérée comme la plus grande entreprise de ce segment au Brésil. La compagnie propose des vols vers 150 destinations dans 22 pays et des opérations intérieures dans six pays. Effectuant plus de 1600 vols quotidiens, desservant environ 5000 passagers par jour.

L’entreprise enquêtée a certains secteurs et leurs activités respectives, à savoir le magasin, l’check-in, l’embarquement et les arrivées.

Le Store est le secteur responsable de la réalisation des activités opérationnelles et commerciales des magasins de l’aéroport. Être responsable des services de : vente de billets; les nouvelles réservations de billets ; facturation de services spéciaux; mise à disposition d’hébergement en cas d’annulation ou de retard de vol, etc.

Figure 2 – Service de magasin

L’check-in est responsable de l’exécution des activités opérationnelles liées à l’check-in, c’est-à-dire que c’est le secteur responsable de : vérifier la documentation ; imprimer les billets pour la réservation de chaque passager ; étiquetez vos bagages et vérifiez-les sur le carrousel.

Après le service d’check-in, les passagers qui terminent le service peuvent se rendre sur une tablette et évaluer le service reçu, en le classant entre : bon, passable ou mauvais.

Le secteur Embarquement est responsable de la réalisation des activités liées à l’embarquement des passagers. Ce sont : vérifier les documents et les billets PAX ; étiqueter les bagages si nécessaire ; faire des appels d’embarquement ; mettre en évidence les cartes d’embarquement ; vérifier le nombre total de PAX à bord et surveiller la fermeture des portes de l’avion.

Dans le secteur des arrivées, l’employé est chargé de fournir un service à la clientèle axé sur les activités opérationnelles de bagages, exécutant des fonctions telles que : aider le client dont les bagages ont été perdus ou endommagés.

4.2 PROBLÈME TRAITÉ DANS L’ÉTUDE DE CAS

L’entreprise faisant l’objet de l’enquête enregistre un taux élevé de plaintes des passagers et un faible niveau de satisfaction de la clientèle. Compte tenu de cela, une étude de cas a été réalisée pour enquêter sur les principales causes de ces problèmes et chercher des moyens de les résoudre.

Pour l’élaboration de cette étude, les données ont été recueillies par le biais des dossiers de plaintes des passagers entre les mois de juillet à septembre et d’octobre à novembre 2017. Visant à mettre davantage l’accent sur la satisfaction des clients et le bien-être des employés, un objectif de réduction de 30 % des plaintes.

4.3 DESCRIPTION DE L’ÉTUDE

4.3.1 DÉFINITION DES ÉTAPES DU CYCLE PDCA

À l’étape P du cycle PDCA, quatre outils ont été utilisés : feuille de contrôle, diagramme de Pareto, diagramme de cause à effet et plan d’action (5W2H), afin d’élaborer un plan d’action pour atteindre l’objectif de réduction de 30 % des plaintes ;

À l’étape D, le plan d’action proposé a été exécuté ;

À l’étape C, une nouvelle feuille de vérification a été utilisée afin de vérifier si les résultats de l’étape précédente ont été atteints ;

À l’étape A, les mesures à standardiser ont été définies pour maintenir le bon fonctionnement des actions proposées positives pour l’organisation.

4.4 APPLICATION DES OUTILS

Pour l’élaboration du plan d’action, dans la première étape du cycle PDCA, quatre outils ont été utilisés. Le premier d’entre eux était la feuille de vérification qui, selon Werkema (2006), est « un formulaire dans lequel les éléments à examiner sont déjà imprimés, dans le but de faciliter la collecte et l’enregistrement des données ».

La feuille de contrôle a été préparée dans le but de collecter des données pour la préparation du diagramme de Pareto, où il a été possible d’identifier les problèmes qui nécessitent plus d’attention. Ensuite, le diagramme de cause à effet a été préparé et, enfin, le plan d’action.

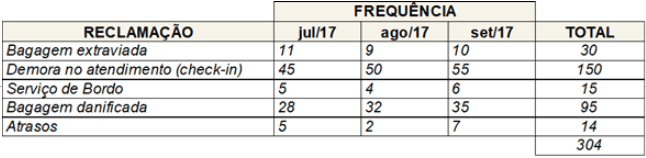

Tableau 1 – Feuille de vérification préparée

Dans le tableau ci-dessus, nous pouvons identifier les problèmes et la fréquence à laquelle ils se produisent. Ces données ont été utilisées pour assembler le diagramme de Pareto, où il a été possible de visualiser quels sont les problèmes où se concentrent la plupart des plaintes, comme indiqué dans le graphique ci-dessous.

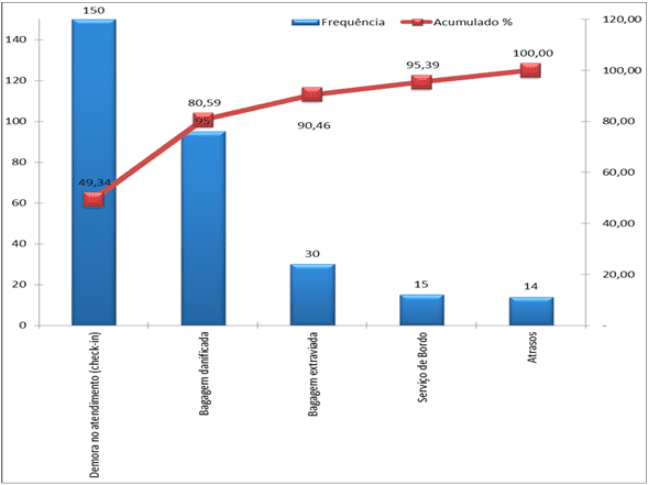

Graphique 3 – Diagramme de Pareto préparé

Après analyse du diagramme de Pareto, il a été identifié que les problèmes : Retard de service (check-in) et Bagages endommagés, représentent 80,59 % de toutes les plaintes enregistrées dans la période de juillet/2017 à septembre/2017.

Ainsi, on sait qu’en résolvant ces problèmes, il sera possible de réduire environ 80% des plaintes. Cependant, au départ, seul le plus gros problème a été résolu, à savoir le retard du service d’check-in.

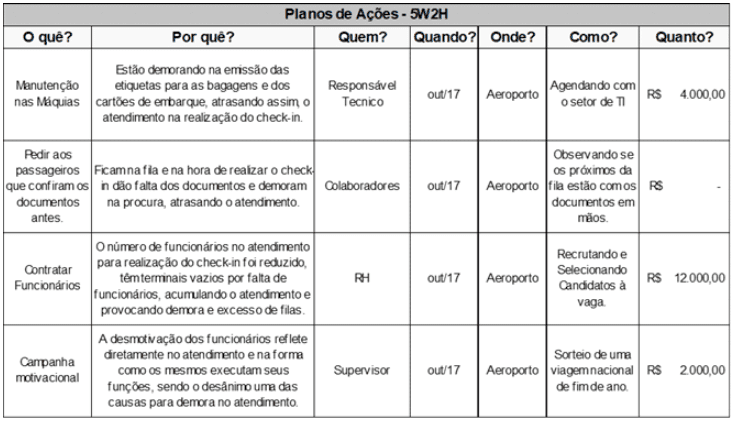

Compte tenu de cela, certaines causes possibles de ce problème ont été soulevées et un diagramme de cause à effet a été élaboré. Les causes identifiées, ainsi que les solutions possibles à celles-ci, seront présentées à travers le plan d’action (5W2H), illustré ci-dessous :

Tableau 2 – Plan d’action (5W2H) préparé

Dans l’étape D du Cycle PDCA, ce qui était prévu à l’étape précédente doit être mis en pratique. Par conséquent, l’exécution des actions proposées dans le tableau ci-dessus a été initiée.

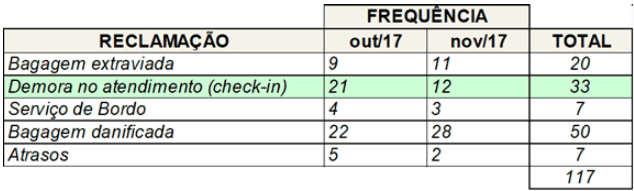

Les résultats de cette exécution ont été suivis et vérifiés à l’étape C. Pour cela, une nouvelle fiche de vérification a été utilisée, comprenant les mois d’octobre et novembre 2017, car c’est dans cette période que les réparations et les changements dans les méthodes de travail de l’équipe ont eu lieu.

Avec les données fournies par le dossier des plaintes des passagers au cours de ces deux mois (octobre et novembre 2017), une nouvelle feuille de contrôle a été préparée, de sorte qu’il a été possible de voir si les plans ont été exécutés correctement et s’ils ont atteint l’objectif de réduction de 30 % de plaintes concernant un retard de service.

Tableau 3- Feuille de vérification – Étape C

Selon les données recueillies et présentées dans le tableau 1, le nombre moyen de plaintes concernant les retards d’check-in à l’aéroport était de 50 par mois. Après la mise en œuvre des actions proposées, comme le montre le tableau ci-dessus, ce nombre a été considérablement réduit au cours du premier mois de changements, où il y a eu 21 plaintes, et encore plus au cours du second, où 12 plaintes ont été enregistrées, soit 74 % réduction.

Enfin, à l’étape A, les mesures à standardiser ont été définies pour maintenir le bon fonctionnement des actions proposées positives pour l’organisation.

5. RÉSULTATS

L’équipe de service aux passagers lors de l’check-in et de l’expédition des bagages a obtenu des résultats rapides et efficaces dans l’exécution de la planification.

Comme on peut le voir dans les tableaux 1 et 3, le nombre de réclamations pour retard à l’check-in a été réduit de plus de moitié le premier mois, avec 55 réclamations recueillies en septembre et 21 en octobre les plaintes ont encore diminué, avec seulement 12 plaintes comptabilisées.

Par conséquent, il a été constaté que les résultats obtenus étaient supérieurs aux attentes pour le problème traité, caractérisant un succès absolu et surprenant, car il visait une réduction de 30% et, à la fin de l’étude, la réduction des plaintes était de 74 %.

Cependant, même après avoir enregistré une petite baisse en octobre, le problème des bagages endommagés continue de recevoir la même fréquence de plaintes et devrait être le prochain problème à traiter par la société enquêtée.

Dans ce contexte, il est recommandé aux responsables de l’organisation de revenir à l’étape P du cycle PDCA, afin de rechercher les causes et de vérifier la possibilité de résoudre ce problème et d’autres, notamment celui de la détérioration des bagages. C’est aussi une suggestion pour l’équipe de se réunir chaque semaine pour vérifier l’avancement des plans en cours d’exécution, en observant les changements possibles et le besoin de corrections.

6. CONSIDÉRATIONS FINALES

Cet article vise à démontrer l’application des sept outils de qualité de base et du cycle PDCA dans la routine des services aériens de certains secteurs d’une compagnie aérienne située dans la ville de Rio de Janeiro, visant l’amélioration continue de l’organisation et une meilleure qualité des services.

Dans ce contexte, il est évident l’importance d’améliorer continuellement les services et la fréquentation de toute organisation, principalement des compagnies aériennes qui font l’objet de cette étude, de manière globale, afin que la fréquentation soit de haute qualité.

La méthode présentée pour réaliser l’étude de cas proposée et atteindre les objectifs de recherche était le Cycle PDCA (Planifier, Exécuter, Vérifier et Agir) et les outils sont les sept outils de qualité de base (Organigramme, Feuille de contrôle, Contrôle, Analyse de Pareto, Histogramme , diagramme de cause à effet et diagramme de dispersion). En indiquant les étapes à suivre, le cycle PDCA fournit des moyens qui aident à l’identification, à la priorisation et à la recherche de la solution des problèmes, en plus d’aider à la standardisation des processus. Pour chaque étape du PDCA, il a été déterminé des étapes à suivre et des outils utilisés pour aider à son exécution et à l’amélioration continue de l’organisation et à une plus grande qualité des services fournis.

Dans la revue de la littérature réalisée dans cet article, les étapes du cycle PDCA ont été présentées où les sept outils de base de la qualité peuvent être appliqués, en les décrivant en détail, afin de démontrer leurs applications. Nous présentons également les étapes à suivre et quelques exemples afin de faciliter son utilisation. La méthode et les outils abordés sont simples et utilisables par n’importe qui dans l’organisation, permettant ainsi d’implanter la culture d’amélioration continue à tous les niveaux organisationnels et opérationnels.

Malgré la simplicité, ces méthodes sont efficaces et permettent à l’organisation d’obtenir de bons résultats, comme en témoigne l’étude de cas réalisée. Par conséquent, après avoir conceptualisé les sept outils de base de la qualité, l’entreprise où l’étude a été réalisée a été présentée et le cas décrit. Bien que les sept outils n’aient pas été appliqués, l’étude a montré qu’ils peuvent être utiles dans la gestion de l’amélioration, avec une réduction significative des plaintes identifiées pour le problème présenté.

Enfin, en revenant à la question directrice, qui visait à déterminer si les sept outils de qualité de base et le cycle PDCA peuvent être appliqués dans la routine du aeroviário, il a été constaté que son application et l’obtention d’excellents résultats sont possibles dans toutes les organisations. De plus, les résultats de l’étude de cas réalisée dans l’entreprise enquêtée montrent une amélioration significative des performances, bien au-dessus de l’objectif fixé.

RÉFÉRENCES BIBLIOGRAPHIQUES

ABRANTES, José. Fazer monografia é moleza: o passo a passo de um trabalho científico. 2. ed. Rio de Janeiro: Wak, 2008.

ALENCAR, Joana França de. Utilização do Ciclo PDCA para Análise de Não conformidades em um Processo Logístico. Monografia (Curso de Engenharia de Produção), Juiz de Fora: Universidade Federal de Juiz de Fora, 2008. Disponível em: https://www.ufjf.br/ep/files/2014/07/2008_3_Joana.pdf. Acesso em: 27/11/2017.

ALVES, Vanessa de Castro. A utilização das ferramentas de qualidade para eficiência das organizações. Monografia (Pós-graduação em Administração de Qualidade). Rio de Janeiro: Universidade Candido Mendes, 2012. Disponível em: <http://www.avm.edu.br/docpdf/monografias_publicadas/K221407.pdf>. Acesso em: 27/11/2017.

BEZERRA, Felipe. Ciclo PDCA – conceito e aplicação (guia geral). 2017. Disponível em: <http://wiki.samae.com.br/images/1/16/Ciclo_PDCA_-_Conceito_e_Aplicacao.pdf.> Acesso em: 27/11/2017.

CENTRO DE ENGENHARIA DA QUALIDADE. Histograma. 2016. Disponível em: <http://cqequalidade.blogspot.com/2016/05/histograma.html>. Acesso em: 27/11/2017.

DALFOVO, Michael Samir; LANA, Rogério Adilson; SILVEIRA, Amélia. Métodos quantitativos e qualitativos: um resgate teórico. Revista Interdisciplinar Científica Aplicada, v.2, n.4, p.01- 13, Sem II. ISSN 1980-7031. Blumenau-SC, 2008.

FERREIRA, Alan Reis Damaceno. Melhoria contínua: importância e aplicação no processo produtivo de uma indústria de refrigerantes. TCC (Graduação em Engenharia de Alimentos). Cuiabá: Instituto Federal de Educação Ciência e Tecnologia de Mato Grosso, 2015. 29 f.

FIGUEIREDO, Leila; SATOSHI, Celso; ALVES, Uitan. As ferramentas da qualidade integradas ao método de solução de problemas para a melhoria dos processos de uma linha de produção de uma fábrica de produtos elétricos. XXXIV Encontro Nacional de Engenharia de Produção. Engenharia de Produção, Infraestrutura e Desenvolvimento Sustentável: a Agenda Brasil+10. Curitiba, PR, Brasil, 07 a 10 de outubro de 2014. Disponível em: <http://www.abepro.org.br/biblioteca/enegep2014_TN_STO_196_109_25362.pdf>. Acesso em: 27/11/2017.

GIL, Antonio Carlos. Como elaborar projetos de pesquisa. 4. ed. – São Paulo: Atlas, 2002.

IMAI, Masaaki. Gemba Kaizen. 6. ed. São Paulo: Instituto IMAM, 2005.

MACHADO, José Fernando. Método Estatístico: Gestão da qualidade para melhoria contínua. São Paulo: Saraiva, 2010.

MAGALHÃES, Juliano. As 7 ferramentas da qualidade. 2017. Disponível em: <https://siseb.sp.gov.br/arqs/9%20-%207_ferramentas_qualidade.pdf>. Acesso em: 27/11/2017.

MARCONDES, José Sérgio. Ferramentas da Qualidade: O que é? Conceitos e Modelos. 2016. Disponível em: <https://gestaodesegurancaprivada.com.br/ferramentas-da-qualidade-conceito-e-modelos/#:~:text=As%20ferramentas%20da%20qualidade%20s%C3%A3o%20t%C3%A9cnicas%20administrativas%20utilizadas%20com%20a,bom%20desempenho%20dos%20processos%20organizacionais>. Acesso em: 27/11/2017.

MARCONI, Maria de Andrade; LAKATOS, Eva Maria. Técnicas de pesquisa: planejamento e execução de pesquisas, amostragens e técnicas de pesquisas, elaboração e interpretação de dados. 3.ed. São Paulo: Atlas, 1996.

MINAYO, Maria Cecília de Souza. O desafio da pesquisa social. In: DESLANDES, Suely Ferreira; GOMES, Romeu; MINAYO, Maria Cecília de Souza (Org.). Pesquisa social: teoria, método e criatividade. 28. ed. Petrópolis, RJ: Vozes, 2009. p. 9-29.

OLIVEIRA, Cassiana de. Trabalho em Aeroportos. Revista Proteção, São Paulo, n. 38, abr./2008, p. 38-53.

PEREIRA, Eveline. Histograma. 2017. Disponível em: <http://static.sapucaia.ifsul.edu.br/professores/eveline/EST.%20QUAL.%20-%20T%C3%89C.%20PL%C3%81ST/2%C2%B0Sem/8%20Histograma.pdf>. Acesso em: 27/11/2017.

PMKB. Construção e montagem: histograma de recursos. Publicado em: 03/11/2014. Disponível em: <https://pmkb.com.br/artigos/construcao-e-montagem-histograma-de-recursos/>. Acesso em: 27/11/2017.

RIBEIRO, Karina. Excelência no Atendimento ao Público: um diferencial competitivo. Action Treinamentos. Publicado em: 11/11/2012. Disponível em: <https://administradores.com.br/artigos/excelencia-no-atendimento-ao-publico-um-diferencial-competitivo>. Acesso em: 27/11/2017.

TOLEDO; José Carlos de. Melhoria da Qualidade e MASP. 2017. Disponível em: <https://edisciplinas.usp.br/pluginfile.php/4564975/mod_resource/content/1/Apostila%20MELHORIA%20da%20Q%20e%20MASP%20-%20220808.pdf>. Acesso em: 27/11/2017.

VENTURA, Magda Maria. O Estudo de Caso como Modalidade de Pesquisa. Rev. SOCERJ. 2007;20(5):383-386 setembro/outubro. Pedagogia Médica. Universidade Estácio de Sá – Rio de Janeiro, 2007.

VERGARA, Sylvia C. Projetos e relatórios de pesquisa em administração. 3.ed. Rio de Janeiro: Atlas, 2000.

WERKEMA, Maria Cristina Catarino. As Ferramentas da Qualidade no Gerenciamento de Processos. Belo Horizonte: Editora de Desenvolvimento Gerencial, 1995.

WERKEMA, Maria Cristina Catarino. Ferramentas estatísticas básicas para o gerenciamento de processos. 1. ed. Belo Horizonte: Werkema Editora Ltda, 2006.

ANNEXE – NOTE DE BAS

2. Est un travailleur de l’air ou un travailleur qui, n’étant pas aéronaute, exerce une fonction rémunérée dans les services terrestres de la Société de Transport Aérien.

[1] Diplômé en Ingénierie de la Qualité.

Soumis : Janvier 2022.

Approuvé : Avril 2022.