ARTIGO ORIGINAL

NARCIZO, Samara Cristina Garcia [1]

NARCIZO, Samara Cristina Garcia. Aplicação do ciclo PDCA e das sete ferramentas básicas da qualidade na rotina do atendimento aeroviário: estudo de caso em uma companhia aérea na cidade do Rio de Janeiro. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 07, Ed. 04, Vol. 03, pp. 45-70. Abril de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/atendimento-aeroviario, DOI; 10.32749/nucleodoconhecimento.com.br/engenharia-de-producao/atendimento-aeroviario

RESUMO

A excelência no atendimento ao público é um diferencial competitivo para as organizações. Para alcançá-la, é necessário adotar abordagens e comportamentos positivos, pois um bom atendimento com educação e respeito mútuo é o mínimo que o consumidor espera ao adentrar em um estabelecimento. Neste contexto, o presente artigo tem como questão norteadora: as sete ferramentas básicas da qualidade e o ciclo PDCA podem ser aplicados na rotina de atendimento aeroviário? Portanto, o objetivo geral desta pesquisa é demonstrar a aplicação das sete ferramentas básicas da qualidade e do ciclo PDCA na rotina do atendimento aéreo de alguns setores de uma companhia aérea situada na cidade do Rio de Janeiro, visando a melhoria contínua da organização e maior qualidade nos serviços prestados. Para evidenciar a utilização desse método e dessas ferramentas, foi realizado um estudo de caso no atendimento aeroviário em uma Companhia Aérea, avaliando a utilização das ferramentas apresentadas, a fim de identificar o principal problema que vem afetando a qualidade no atendimento e a satisfação do cliente. Os resultados da pesquisa evidenciaram que a melhoria da empresa depende não apenas da satisfação do cliente, mas também do bem-estar dos colaboradores que fazem parte dela. Ao final, concluiu-se que o uso das sete ferramentas básicas da qualidade e do Ciclo PDCA, apesar de serem práticos e simples, são eficientes e permitem que a organização atinja bons resultados tanto nos níveis organizacionais, quanto nos níveis operacionais, apresentando excelentes resultados para a empresa. Apesar de não terem sido aplicadas as sete ferramentas na companhia investigada, o estudo evidenciou que elas podem ser úteis no gerenciamento da melhoria, demonstrando que sua aplicação e obtenção de ótimos resultados é possível em todas as organizações.

Palavras-chave: Melhoria Contínua, Ferramentas da Qualidade, Ciclo do PDCA, Companhia Aérea.

1. INTRODUÇÃO

Os aeroportuários e os aeroviários, cerca de 30 mil trabalhadores, atuam em terra para garantir a viagem aérea de 1,6 milhão de toneladas de cargas e 110 milhões de pessoas ao ano. Apesar da aparente modernização dos aeroportos brasileiros, por detrás da fachada de shopping center, persistem diversos riscos em cada setor (OLIVEIRA, 2008).

Deste modo, tendo em vista que a primeira impressão é a que fica, a excelência no atendimento, vem sendo um diferencial competitivo em relação ao atendimento ao público. Portanto, para que isto ocorra, se faz necessário adotar abordagens e comportamentos positivos e, em casos de atendimento ao público, manter uma boa aparência e higiene. Essas práticas são importantes para que haja qualidade no serviço prestado (RIBEIRO, 2012).

Em muitos casos, atender pessoas exige um alto grau de maturidade, pois existem inúmeros fatores que podem levar ao fracasso no atendimento, como por exemplo: estar atendendo alguém pessoalmente e interromper o atendimento para visualizar notificações no telefone; sair para tomar café ou lanchar; conversar com o colega ao lado sobre o final de semana, entre outros (RIBEIRO, 2012).

Para que ocorram melhorias, métodos e ferramentas precisam ser colocados em prática. Neste contexto, o presente artigo, tem como questão norteadora: as sete ferramentas básicas da qualidade e o Ciclo PDCA podem ser aplicados na rotina de atendimento aeroviário? E, como objetivo geral, demonstrar a aplicação das sete ferramentas básicas da qualidade e do Ciclo PDCA na rotina do atendimento aéreo de alguns setores de uma companhia aérea situada na cidade do Rio de Janeiro, visando a melhoria contínua da organização e maior qualidade nos serviços prestados.

Para evidenciar a utilização desse método e dessas ferramentas, foi realizado um estudo de caso no atendimento aeroviário em uma Companhia Aérea, avaliando a utilização das ferramentas apresentadas com a finalidade de identificar o principal problema que vem afetando a qualidade no atendimento e a satisfação do cliente perante os serviços prestados.

2. REVISÃO BIBLIOGRÁFICA

2.1 CONCEITO DE MELHORIA

A melhoria é uma atividade que deve estar presente nas rotinas de toda a empresa. Todos os processos empresariais, sejam produtivos ou administrativos, podem e devem ser continuamente avaliados e melhorados. Neste contexto, existem duas estratégias para melhoria de processos: Melhoramento Revolucionário (Radical) e Melhoramento Contínuo (Incremental) (TOLEDO, 2017).

De acordo com Toledo (2017), o Melhoramento Revolucionário (Radical) presume que o principal meio para melhoria é uma mudança grande e dramática na forma como a operação trabalha. O impacto desses melhoramentos é relativamente repentino, sendo eles raramente baratos, demandando, usualmente, grandes investimentos de capital. Além disto, este processo de melhoramento interrompe ou perturba com frequência os trabalhos em curso na operação e envolvem mudanças nos produtos/serviços ou na tecnologia do processo.

Já o Melhoramento Contínuo (Incremental), adota uma abordagem que presume frequentes e menores passos de melhoramento, envolvendo todos na empresa, sejam eles administradores ou trabalhadores. Neste contexto, o mais importante é a probabilidade de que o melhoramento vai continuar, ou seja, o processo de melhoria é mais importante do que o tamanho de cada passo (TOLEDO, 2017).

No estudo de caso realizado, a estratégia utilizada para a melhoria de processos, foi o melhoramento contínuo, visando atender ao objetivo de garantir a melhoria contínua da organização e maior qualidade nos serviços prestados.

2.2 MELHORIA CONTÍNUA

A melhoria contínua tem como base o sistema japonês: Kaizen. Traduzindo este termo para o português, constatamos que “KAI” significa mudança, e “ZEN” significa bom, ou seja, em sua etimologia, o termo Kaizen significa mudança para melhor. Segundo Imai (2005), idealizador do Kaizen, o termo significa melhoramento contínuo em toda a organização.

Segundo Machado (2010), para desenvolver um programa de melhoria contínua dentro de uma organização, é necessário que existam fatores que facilitem a implantação desse programa e da obtenção de resultados consistentes e efetivos.

Existem métodos e ferramentas que contribuem para o desenvolvimento da melhoria contínua, sendo o método, a sequência lógica para se atingir a meta desejada. Enquanto as ferramentas, são os recursos a serem utilizados no método (FIGUEIREDO; SATOSHI; ALVES, 2014).

Nesse estudo de caso, o método apresentado é o Ciclo PDCA e as ferramentas são as sete ferramentas básicas da qualidade.

2.3 CICLO PDCA

O Ciclo PDCA foi criado por Deming na década de 50, e é considerado o método mais eficiente de melhoria contínua, sendo dividido em quatro etapas: Planejar (P), Executar (D), Verificar (C) e Agir (A). As letras que compõem o nome do ciclo têm sua origem nas iniciais das etapas na língua inglesa, que são: “Plan”, “Do”, “Check” e “Act” (FERREIRA, 2015).

A aplicação deste método consiste em estabelecer melhorias para os padrões montados na organização, que servem como referência para o seu gerenciamento (ALENCAR, 2008), consistindo em uma técnica simples que objetiva o controle do processo.

Este método pode ser utilizado de forma contínua, como uma ferramenta de gerenciamento das atividades de uma empresa, sendo um eficiente modo de apresentar uma melhoria no processo, padronizar as informações visando maior controle da qualidade, evitar erros lógicos nas análises e tornar as informações mais compreensíveis para todos (ALENCAR, 2008).

Pode, também, ser utilizado a fim de facilitar a mudança para a administração direcionada à melhoria contínua (ABRANTES, 2008).

2.3.1 ETAPAS DO CICLO PDCA

O Ciclo PDCA é composto por 4 etapas, sendo elas: Plan, Do, Check e Act. A seguir será detalhado o processo realizado em cada uma destas etapas, utilizado como fundamento os conceitos abordados por Bezerra (2017).

P = (Plan/Planejamento): é a primeira etapa do ciclo. Nela é estabelecido um plano com base nas diretrizes da empresa, sendo definido, também, os objetivos, os caminhos e os métodos a serem seguidos. Depois, deve ser realizada a identificação dos problemas encontrados, dos itens descritos no problema, das questões que se pretendem responder e, por fim, deve ser desenvolvido um plano de ação (BEZERRA, 2017).

D = (Do/Executar): significa colocar o planejamento em prática, isto é, executar o plano de ação previamente elaborado de acordo com o que foi pré-estabelecido (BEZERRA, 2017).

C = (Check/Checagem): nesta etapa do ciclo, deve-se avaliar o que foi feito durante a etapa de execução, fazendo comparações e identificando as diferenças entre o planejado e o que foi executado. É preciso, também, verificar o que foi aprendido durante a execução do plano, comparando os resultados com as predições que foram feitas na etapa de planejamento, a fim de observar se os objetivos foram alcançados ou não (BEZERRA, 2017).

A = (Act/Ação): esta etapa tem como objetivo a realização das ações corretivas das falhas encontradas durante o processo. Após a correção ser realizada, deve-se repetir o ciclo, dando continuidade ao processo de melhoria contínua. É através da análise crítica do Ciclo PDCA que se estabelece um plano de ação definitivo para implementação das atividades a serem executadas após os estudos do ciclo (BEZERRA, 2017).

Ainda, para Bezerra (2017), as mudanças implementadas pelo Ciclo PDCA podem ser consideradas como reversíveis e irreversíveis:

- Mudanças reversíveis: são as mudanças que podemos retornar ao estágio inicial, ou seja, ao seu estado de origem. São aquelas que mesmo tendo ocorrido podem ser revertidas sem deixar nenhum tipo vestígio no sistema ou processo;

- Mudanças irreversíveis: são as alterações que uma vez implementadas não podem ser desfeitas (o estágio anterior não pode mais ser atingido).

2.4 AS SETE FERRAMENTAS DA QUALIDADE

As ferramentas da qualidade são técnicas utilizadas para: definir, mensurar, analisar e propor soluções para problemas que, eventualmente, serão encontrados e que interferem no bom desempenho dos processos organizacionais. Elas surgiram na década de 50, com base em conceitos e práticas já existentes. A partir daí, seu uso tem sido de grande valor para os sistemas de gestão (MARCONDES, 2016).

De acordo com Magalhães (2017), os objetivos do uso das sete ferramentas da qualidade são: elevar os níveis de qualidade por meio de soluções eficazes aos problemas; diminuir os custos, por meio da implementação de produtos e processos mais uniformes; identificar problemas existentes nos processos, fornecedores e produtos; identificar causas raízes dos problemas e solucioná-los de forma eficaz.

As sete ferramentas de qualidade abordadas neste artigo são: Histograma; Diagrama de Pareto; Diagrama de Causa e Efeito; Diagrama de Dispersão; Estratificação; Folha de Verificação e Gráfico de Controle.

2.4.1 HISTOGRAMAS

De acordo com o Centro de Engenharia da Qualidade (2016), os histogramas podem ser definidos como sendo gráficos de barras que retratam a variação sobre uma faixa específica. Esta ferramenta foi desenvolvida em 1833 por Guerry, com o propósito de descrever sua análise de dados sobre um crime. Desde então, eles têm sido aplicados nas mais diversas áreas com a finalidade de descrever os dados.

O histograma é uma ferramenta que possibilita o conhecimento das características de um determinado produto ou lote, promovendo uma visão geral da variação de um conjunto de dados, descrevendo a frequência com que variam os processos e a distribuição dos dados como um todo (CENTRO DE ENGENHARIA DA QUALIDADE, 2016).

Os dados quantitativos coletados podem ser agrupados, analisados e representados em classes de frequência, permitindo a distinção da forma, ponto central e variação da distribuição, além de outros dados como: amplitude e simetria na distribuição destes (PMKB, 2014).

Para Pereira (2017), os passos para montar um histograma são: obter uma amostra de 50 a 100 dados (50 < n < 100); determinar o maior e o menor valor (xmax e xmin); calcular a amplitude total dos dados R = xmax – xmin; determinar o número de classes k = √n; calcular a amplitude das classes h = R/k; determinar os limites das classes; construir uma tabela de frequências; traçar o diagrama.

De acordo com Pereira (2017), os tipos de histogramas são:

- Tipo Geral (Simétrico): O valor médio do histograma está no meio da faixa dos dados. A frequência é mais alta no meio e torna-se gradualmente mais baixa na direção dos extremos. O perfil é simétrico. É o formato encontrado com mais frequência para processos dentro da normalidade;

- Tipo Pente (Multimodal): As classes possuem frequências altas e baixas, alternadamente. Este perfil ocorre quando a quantidade de dados incluídos na classe varia de classe para classe, ou quando existe uma tendência particular no modo como os dados são arredondados;

- Tipo assimétrico positivo (assimétrico negativo): O valor médio do histograma fica localizado à esquerda (direita) do centro da faixa da variação. A frequência decresce um tanto abruptamente em direção à esquerda (direita), porém de forma suave à direita (esquerda). Isto ocorre quando o limite inferior (superior) é controlado, ou teoricamente, ou por um valor de especificação, ou quando valores mais baixos (mais altos) do que um certo valor não ocorre;

- Tipo declive à direita (declive à esquerda): O valor médio do histograma fica localizado à esquerda (direita) do centro da faixa da variação. A frequência decresce um tanto abruptamente na esquerda (direita), e lentamente em direção à direita (esquerda). Isto ocorre quando uma triagem de 100% for realizada devido à baixa capacidade do processo e, também, quando a assimetria positiva (negativa) se tornar ainda mais extrema;

- Tipo platô: A frequência em cada classe forma um platô, porque as classes possuem mais ou menos a mesma frequência exceto aquelas das extremidades. Este formato ocorre quando há mistura de várias distribuições que possuem diferentes médias;

- Tipo picos duplos (bimodal): A frequência é baixa, próximo ao meio da faixa de dados e existe um pico em um e outro lado. Este formato ocorre quando duas distribuições com médias muito diferentes são misturadas;

- Tipo pico isolado: Existe um pequeno pico isolado em adição a um histograma do tipo geral. Este é um perfil que ocorre quando há uma pequena inclusão de dados de uma distribuição diferente, como no caso de anormalidade do processo, erro de medição, ou inclusão de dados de um processo diferente.

Portanto, a maneira como esses dados se distribuem contribui de uma forma decisiva na identificação dos dados.

2.4.2 DIAGRAMA DE PARETO

Toda empresa, frequentemente, se depara com uma série de problemas a serem resolvidos. A análise de Pareto é uma das ferramentas que auxilia na determinação das prioridades, ou seja, a ordem de solução de cada problema (ABRANTES, 2008).

O Diagrama de Pareto e sua análise são utilizados para prioridades na correção de defeitos. As causas e os defeitos são pesquisados e colocados em tabelas, que facilitam a visualização da participação de cada causa no total de defeitos (ABRANTES, 2008).

Por fim, as informações são distribuídas em um gráfico (Diagrama de Pareto) o qual também pode ser conhecida com curva ABC, que é dividido nas seguintes classes:

- Classe A – São os problemas de maiores importâncias (20% do total);

- Classe B – São os problemas intermediários (30% do total);

- Classe C – São os problemas com menor importância (50% do total).

Alves (2012), apresenta as etapas para a montagem do Diagrama de Pareto, são elas: identificação do problema; estratificação do problema, ou seja, o descobrimento das causas deste; coleta de dados relacionados a ele; descoberta das prioridades, através do gráfico de Pareto; e atribuição da responsabilidade pela solução dos problemas, ou seja, a definição de quem resolverá cada problema e quando.

2.4.3 DIAGRAMA DE CAUSA E EFEITO

Criado com o intuito de demonstrar como os diversos fatores de um processo dentro de uma indústria estão interligados, este diagrama foi desenvolvido por Kaoru Ishikawa, professor da Universidade de Tóquio, em 1943.

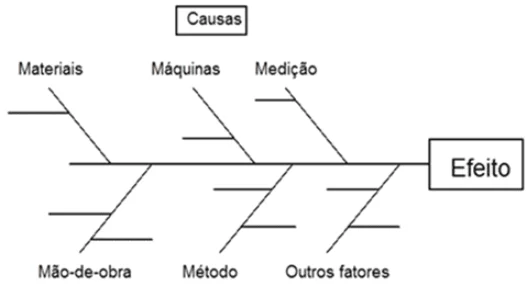

Sendo uma das sete ferramentas básicas da qualidade, o diagrama consiste em um gráfico, cuja função é dispor organizadamente o raciocínio das discussões de um problema prioritário, oriundo de processos diversos, principalmente na produção industrial. Logo, seu objetivo é simplificar o reconhecimento das causas dos problemas, para que esses sejam sanados.

A figura abaixo representa a composição deste diagrama, considerando que as causas dos problemas são classificadas em 6 tipos, conhecidos como os 6Ms: Método, Máquina, Medição, Outros Fatores (Meio Ambiente), Mão-de-obra e Material.

Figura 1 – Diagrama de Causa e Efeito

Segundo Werkema (2006), na elaboração de um diagrama, a maior concentração de pessoas envolvidas com o efeito deve ser incluída, para que não se deixe escapar nenhuma informação relevante.

Além disto, sempre que possível, o grau de importância das causas também deve ser composto por dados mensuráveis, além das experiências de cada indivíduo envolvido.

De acordo com Werkema (2006), algumas etapas para a construção de um Diagrama de Causa e Efeito, são: definir a característica da qualidade ou o problema a ser analisado; escrever a característica da qualidade ou do problema dentro de um retângulo, no lado direito de uma folha de papel; relacionar dentro de retângulos, como espinhas grandes, as causas primárias que afetam as características da qualidade ou o problema definido no primeiro item; relacionar, com espinhas médias, as causas secundárias que afetam as causas primárias; relacionar, com espinhas pequenas, as causas terciárias que afetam a causas secundárias; identificar no diagrama as causas que parecem exercer um efeito mais significativo sobre a característica da qualidade ou problema. Nesta etapa, utiliza-se o conhecimento disponível sobre o processo, considerando dados previamente coletados ou coleta novos dados; registrar outras informações que devam constar no diagrama, como: título, data de elaboração do diagrama e responsáveis pela elaboração do diagrama.

2.4.4 DIAGRAMA DE DISPERSÃO

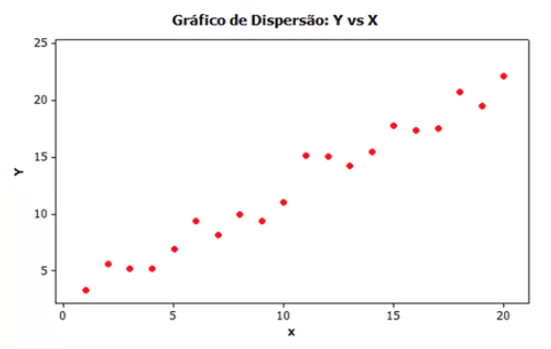

Sendo a próxima etapa a ser tomada após o Diagrama de Causa e Efeito, o Diagrama de Dispersão, é representado por gráficos que identificam a relação entre as causas e os efeitos.

Através deste, é possível reconhecer se existe uma tendência de variação conjunta, pois esta colabora para o aumento da eficiência dos métodos de controle do processo, facilitando a identificação de possíveis problemas. Logo, o diagrama de dispersão expõe o rumo de uma variável quando os valores de uma outra variável relacionada aumentam.

Segundo Werkema (2006) os passos a serem seguidos para a construção de um Diagrama de Dispersão são: coletar pelo menos 30 pares de observações (x, y) das variáveis cujo tipo de relacionamento será estudado; registrar os dados coletados em uma tabela; escolher a variável que será representada no eixo horizontal x. Esta variável deve ser aquela que, por algum motivo, é considerada predita a da outra variável, a qual será plotada no eixo y; determinar os valores máximo e mínimo das observações de cada variável; escolher as escalas adequadas e de fácil leitura para os eixos horizontal e vertical. O menor valor da escala, deve ser menor que o mínimo, e, o maior valor da escala, deve ser maior que o máximo das observações da variável correspondente. Os comprimentos dos dois eixos devem ser aproximadamente iguais; desenhar as escalas em papel milimetrado; representar, no gráfico, os pares de observações (x, y). Quando existirem pares de observações repetidos, deve-se indicar esse fato desenhando círculos concêntricos; registrar as informações importantes que devem constar no gráfico, tais como: título, período de coleta, número de pares de observações, identificação e unidade de medida de cada eixo, identificação do responsável pela construção do diagrama.

O Gráfico abaixo demonstra um dos possíveis aspectos de utilização de um diagrama de dispersão. No caso abaixo, os pontos formam um padrão que indica que o aumento do X (variável 1) implica um aumento do Y (variável 2), obtendo-se uma correlação positiva dessas variáveis. Porém, um dos possíveis aspectos seria uma correlação negativa, quando o aumento de uma das variáveis implica a diminuição da outra, ou, ainda, nenhuma relação, que é quando a definição do comportamento da variável 2 se torna impossível.

Gráfico 1 – Exemplo de um Gráfico de Dispersão

2.4.5 ESTRATIFICAÇÃO

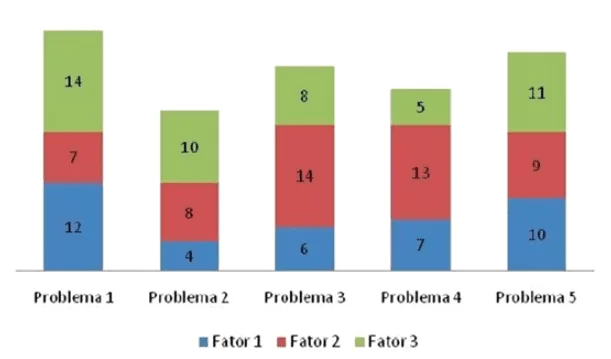

A estratificação é uma ferramenta que permite a divisão de determinados grupos de dados em variados subgrupos, sempre de acordo com os requisitos desejados, os quais são denominados como fatores de estratificação.

As causas que geram alguma variação no processo produtivo podem se tornar possíveis fatores de estratificação, por exemplo, são fatores naturais de estratificação: as máquinas, os turnos, as condições ambientais, os métodos, as pessoas, as matérias-primas etc.

O gráfico a seguir apresenta um exemplo, onde os problemas de 1 a 5 estão subdivididos em fatores de estratificação de 1 a 3.

Gráfico 2 – Exemplo de um gráfico estratificado

Esta ferramenta pode ser aplicada nas etapas de: observação, análise, execução, verificação e padronização do Ciclo PDCA. É na fase de observação do PDCA que se inicia a identificação das características dos problemas, estratificando-se as informações e considerando vários pontos de vista, dentre eles: tempo; se resultados apresentam uma variação significativa em diferentes períodos do dia; local, caso os resultados de diferentes linhas produtivas ou locais onde o produto é comercializado possuam uma variação relevante; insumos, considerando os fornecedores; e indivíduo, relacionando o operador com o local de trabalho.

O diagnóstico obtido somente encontrará as principais causas de um problema, caso a coleta de dados tenha sido realizada de maneira correta.

2.4.6 FOLHA DE VERIFICAÇÃO

É considerada a mais simples das sete ferramentas básicas da qualidade. Esta se organiza através de quadro, tabelas ou planilhas, o que facilita a coleta e análise dos dados. Consiste, ainda, em um meio de facilitar, organizar e padronizar a coleta e registro de dados, (WERKEMA, 2006).

Os principais objetivos da folha de verificação são: facilitar a coleta de dados; organizá-los de forma que não seja necessário reorganizá-los posteriormente; e, padronizar o processo de coleta a ser realizado, de forma que seja sempre realizado o mesmo processo, independentemente de quem for coletá-los.

Para a escolha do tipo de folha de verificação que será utilizada, necessita-se o conhecimento do objetivo da coleta de dados. Entre os diferentes tipos encontram-se:

- Para distribuição de frequência de um item de controle: estuda-se a distribuição dos valores de um item de controle associado a um processo, permitindo que os dados sejam classificados exatamente no instante em que são coletados. Normalmente, se utiliza um histograma para realizar esse tipo de análise;

- Para classificação de defeitos: indica as quantidades de defeito para cada item inspecionado, mostrando quais os tipos são mais frequentes e quais são os menos frequentes. Por exemplo, uma folha de verificação que apresenta os tipos de problemas que causam as reclamações dos clientes, os defeitos de uma máquina, a falha de uma matéria-prima etc.;

- Para localização de defeitos: permite a identificação e o registro da localização física dos defeitos, acidentes ou outros tipos de observação. O intuito é que esse tipo de folha de verificação traga impresso um desenho do produto para que seja marcado onde estão sendo observados os defeitos, facilitando a identificação das causas primordiais dos problemas;

- Para identificação de causas de defeitos: permite uma estratificação mais ampla dos fatores que constituem um defeito.

Segundo Werkema (2006), algumas recomendações para elaboração e utilização de folhas de verificação, são: definir o objetivo da coleta de dados; determinar o tipo de folha de verificação a ser utilizado; estabelecer um título apropriado para a folha de verificação; incluir campos para o registro dos nomes e códigos dos departamentos envolvidos; incluir campos para o registro dos nomes e códigos dos produtos considerados; incluir campos para identificação da (s) pessoa (s) responsável (eis) pelo preenchimento da folha de verificação (quem); incluir campos para o registro da origem dos dados (turno data de coleta, instrumento de medida, número total de produtos avaliados, entre outros); apresentar, na própria folha de verificação, instruções simplificadas para seu preenchimento; conscientizar todas as pessoas envolvidas no processo de obtenção dos dados do objetivo e da importância da coleta (porque); informar a todas as pessoas envolvidas no processo de obtenção dos dados exatamente em o que, onde, quando e como será medido; instruir todas as pessoas envolvidas na coleta de dados sobre a forma de preenchimento da folha de verificação; certificar-se de que todos os fatores de estratificação de interesse (máquinas, operadores, turnos, matérias-primas, entre outros) tenham sido incluídos na folha de verificação; executar um pré-teste antes de passar a usar a folha de verificação, com o objetivo de identificar possíveis falhas na elaboração da folha.

2.4.7 GRÁFICO DE CONTROLE

As variações em um processo produtivo geram, consequentemente, variações em seus respectivos produtos finais ou serviços prestados. Tais alterações, ocorrem devido a: mudanças ambientais, diferenças entre máquinas, fornecedores ou mão-de-obra, modificações entre matérias-primas, entre outros.

A variabilidade apresentada no final do processo produtivo, provavelmente, não pode ser eliminada por completo. Por este motivo, deve-se monitorar repetidamente para que não se gere produtos com defeitos, de baixa qualidade, perdendo o elo com o cliente. Neste contexto, “os gráficos de controle são ferramentas para o monitoramento da variabilidade e para a avaliação da estabilidade do processo” (WERKEMA, 2006).

As causas de variabilidade podem ser oriundas dos processos, sendo classificadas como causas comuns ou aleatórias, ou seja, causas naturais do processo, sendo provocadas por razões comuns. Tais causas podem ocorrer mesmo que todas as operações sejam executadas seguindo as instruções operacionais. Logo, a utilização dos gráficos de controle é uma importante ferramenta de análise que permitirá a criação de um plano que bloqueie as causas de variabilidade identificadas anteriormente (WERKEMA, 1995).

3. METODOLOGIA

Visando atingir os objetivos propostos, esta pesquisa caracteriza-se como qualitativa, o que oferece a possibilidade de responder quais as ferramentas de controle da qualidade podem ser aplicáveis na solução de problemas, evidenciando o “como” e o “porquê” da utilização destas. Segundo Dalfovo; Lana e Silveira (2008, p. 06),

A pesquisa qualitativa, por sua vez, descreve a complexidade de determinado problema, sendo necessário compreender e classificar os processos dinâmicos vividos nos grupos, contribuir no processo de mudança, possibilitando o entendimento das mais variadas particularidades dos indivíduos.

Segundo Minayo (2009), a pesquisa qualitativa trabalha com o universo das crenças, dos significados, das aspirações, dos motivos, dos valores e das atitudes desempenhadas pelo indivíduo. Esse conjunto de fenômenos, é entendido como parte da realidade social, porque o ser humano se distingue por agir, pensar e interpretar suas ações de acordo com a realidade vivida com seus semelhantes.

Inicialmente, foi realizado um levantamento bibliográfico para aprofundamento e estudo do tema, visando “oferece meios para definir, resolver, não somente problemas já conhecidos, como também explorar novas áreas onde os problemas não se cristalizaram suficientemente” (MANZO apud MARCONI; LAKATOS 1996, p. 66).

Segundo Vergara (2000, p. 48), um estudo bibliográfico pode ser desenvolvido com base em material já publicado, levando em consideração que este pode ser de fonte primária ou secundária. Em sua composição, são utilizados materiais acessíveis ao público em geral, ou seja, livros, revistas, jornais e redes eletrônicas. Esta metodologia de estudo atua como instrumento analítico para outros tipos de pesquisa.

Sendo assim, a pesquisa bibliográfica, não é mera reprodução do que já foi escrito sobre determinado assunto, pois favorece a análise de um tema sob um novo foco ou abordagem, chegando a conclusões inovadoras.

Posteriormente, foi realizado o estudo de caso, que segundo Ventura (2007, p. 385):

Como qualquer pesquisa, o estudo de caso é geralmente organizado em torno de um pequeno número de questões que se referem ao como e ao porquê da investigação. É provável que questões como essas estimulem também o uso de experimentos e pesquisas históricas.

Yin (2001 apud GIL, 2002, p. 54), complementa que “[…] é encarado como o delineamento mais adequado para a investigação de um fenômeno contemporâneo dentro de seu contexto real, onde os limites entre o fenômeno e o contexto não são claramente percebidos”.

4. ESTUDO DE CASO

4.1 LOCAL DE ESTUDO

O estudo de caso foi realizado em uma companhia aérea situada na cidade do Rio de Janeiro, com o objetivo de fornecer serviços de atendimento de transporte aeroviário. A companhia investigada conta com mais 52 mil funcionários, ou seja, é uma empresa de grande porte, composta de 310 aeronaves, com 13,5 bilhões de receita bruta e que, atualmente, é considerada a maior empresa deste segmento no Brasil. A empresa oferece voos para 150 destinos em 22 países e operações domésticas em seis países. Realizando mais de 1600 voos diários, sendo atendidos em torno de 5000 passageiros por dia.

A companhia investigada conta com alguns setores e suas respectivas atividades, sendo eles a Loja, o Check-in, o Embarque e o Desembarque.

A Loja é o setor responsável por desempenhar as atividades operacionais e comerciais das lojas dos aeroportos. Sendo responsável pelos serviços de: venda de passagens; remarcações de bilhetes; cobrança de serviços especiais; providência de acomodações em casos de cancelamento ou atraso de voo etc.

Figura 2 – Atendimento Loja

O Check-in é responsável por desempenhar atividades operacionais relacionadas ao check-in, ou seja, é o setor responsável por: conferir a documentação; imprimir os bilhetes de cada reserva do passageiro; etiquetar as bagagens e despachá-las na esteira.

Após o atendimento no check-in, os passageiros que finalizam o atendimento podem se direcionar a um tablete e avaliar o atendimento recebido, classificando-o entre: bom, regular ou ruim.

O setor de Embarque é responsável por desempenhar atividades relacionadas ao embarque dos passageiros. Sendo elas: conferir a documentação e os bilhetes dos PAX; etiquetar as bagagens quando necessário; efetuar as chamadas de embarque; destacar os cartões de embarque; conferir o total de PAX embarcados e acompanhar o fechamento de portas da aeronave.

No setor de Desembarque, o colaborador é responsável por realizar o atendimento ao cliente com foco nas atividades operacionais de bagagem, realizando funções como: atender o cliente que teve sua bagagem extraviada ou danificada.

4.2 PROBLEMA TRATADO NO ESTUDO DE CASO

A companhia investigada possui alto índice de reclamações dos passageiros e baixo nível de satisfação dos clientes. Diante disto, foi realizado um estudo de caso para investigar as principais causas desses problemas e buscar meios para solucioná-los.

Para o desenvolvimento deste estudo, foram coletados dados através dos registros de reclamações dos passageiros entre os meses de julho a setembro e outubro a novembro de 2017. Visando maior foco na satisfação do cliente e no bem-estar do colaborador, foi estipulado uma meta de 30% de redução das reclamações.

4.3 DESCRIÇÃO DO ESTUDO

4.3.1 DEFINIÇÃO DAS ETAPAS DO CICLO PDCA

Na etapa P do Ciclo PDCA, foram utilizadas quatro ferramentas: Folha de Verificação, Gráfico de Pareto, Diagrama de Causa e Efeito e Plano de Ação (5W2H), a fim de elaborar um plano de ação para atingir a meta de 30% de redução das reclamações;

Na etapa D, foi executado o Plano de Ação proposto;

Na etapa C, utilizou-se uma nova Folha de Verificação, a fim de verificar se os resultados da etapa anterior foram alcançados;

Na etapa A, foram definidas as medidas que devem ser padronizadas para manter o bom funcionamento das ações propostas que foram positivas para a organização.

4.4 APLICAÇÃO DAS FERRAMENTAS

Para a elaboração do Plano de Ação, na primeira etapa do Ciclo PDCA, foram utilizadas quatro ferramentas. A primeira delas, foi a Folha de Verificação, que conforme Werkema (2006), é “um formulário no qual os itens a serem examinados já estão impressos, com o objetivo de facilitar a coleta e o registro dos dados”.

A Folha de Verificação foi elaborada com o intuito de coletar dados para a confecção do Gráfico de Pareto, onde foi possível identificar os problemas que precisam de mais atenção. Em seguida, foi elaborado o Diagrama de Causa e Efeito e, por fim, o Plano de Ação.

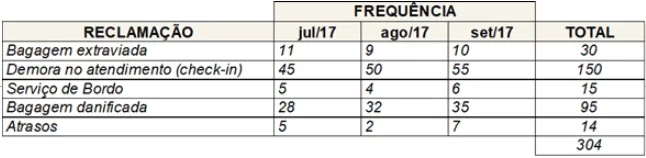

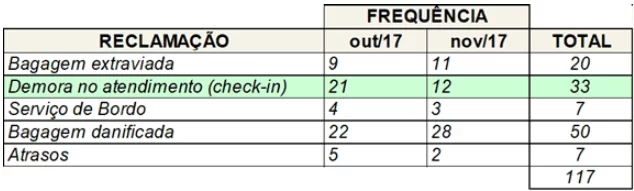

Tabela 1 – Folha de Verificação elaborada

Na tabela acima podemos identificar os problemas e a frequência em que eles ocorrem. Estes dados foram utilizados para a montagem do Gráfico de Pareto, onde foi possível visualizar quais são os problemas onde se concentram a maior parte das reclamações, conforme demonstrado no gráfico abaixo.

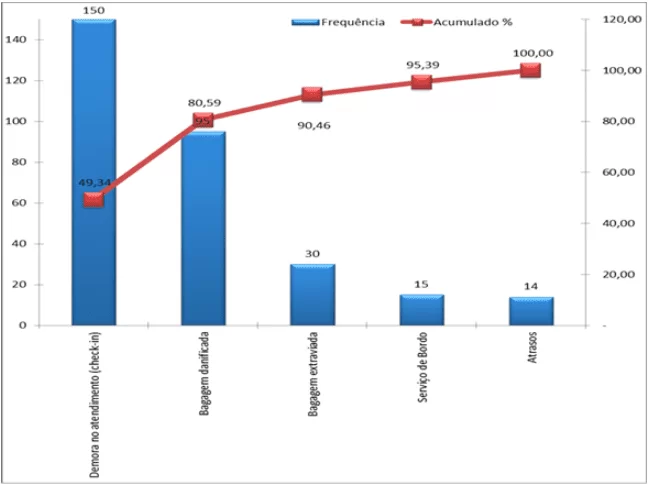

Gráfico 3 – Gráfico de Pareto elaborado

Após análise do Gráfico de Pareto, foi identificado que os problemas: Demora no atendimento (check-in) e Bagagens danificadas, representam 80,59% de todas as reclamações registradas no período de julho/2017 a setembro/2017.

Deste modo, sabe-se que resolvendo esses problemas, será possível reduzir cerca de 80% das reclamações. Porém, inicialmente, tratou-se apenas o maior problema, que é a demora no atendimento para realização de check-in.

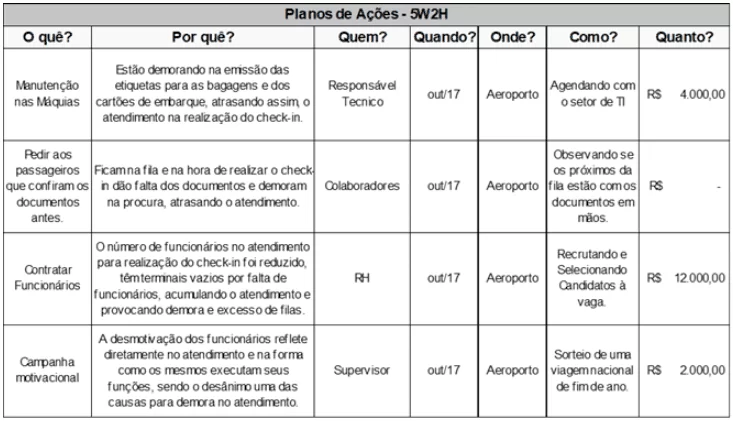

Diante disto, foram levantadas algumas possíveis causas para esse problema e elaborado um Diagrama de Causa e Efeito. As causas identificadas, bem como possível soluções a elas, serão apresentadas através do Plano de Ação (5W2H), demonstrado abaixo:

Tabela 2 – Plano de ação (5W2H) elaborado

Na etapa D do Ciclo PDCA, deve-se colocar em prática o que foi planejado na etapa anterior. Portanto, foi iniciado a execução das ações propostas na tabela acima.

Os resultados dessa execução foram monitorados e checados na etapa C. Para isto, foi utilizado uma nova folha de verificação, compreendendo os meses de outubro e novembro de 2017, pois foi neste período em que ocorreram os reparos e modificações nos métodos de trabalho da equipe.

Com os dados fornecidos pelo registro de reclamações dos passageiros nesses dois meses (outubro e novembro de 2017), foi elaborada uma nova Folha de Verificação, para que fosse possível visualizar se os planos foram executados de forma correta e se atingiram o objetivo de reduzir em 30% as reclamações referentes a demora no atendimento.

Tabela 3- Folha de Verificação – Etapa C

De acordo com os dados coletados e expostos na tabela 1, a média de reclamações sobre a demora para realizar o check-in no aeroporto era de 50 por mês. Após a implementação das ações propostas, conforme observado na tabela acima, este número foi significativamente reduzido no primeiro mês de mudanças, onde houve 21 reclamações, e mais ainda no segundo, onde foram registradas 12 reclamações, contabilizando 74% de redução.

Por fim, na etapa A foram definidas as medidas que devem ser padronizadas para manter o bom funcionamento das ações propostas que foram positivas para a organização.

5. RESULTADOS

A equipe de atendimento aos passageiros na realização de check-in e despacho de bagagens obteve resultados rápidos e eficientes na execução do planejamento.

Como é possível verificar nas tabelas 1 e 3, o número de reclamações a respeito da demora para realizar check-in reduziu mais da metade no primeiro mês, sendo coletadas, em setembro, 55 reclamações e, em outubro, 21. Em novembro, o número de reclamações diminuiu ainda mais, sendo contabilizadas, apenas, 12 reclamações.

Portanto, verificou-se que os resultados alcançados foram superiores ao esperado para o problema tratado, caracterizando um sucesso absoluto e surpreendente, pois visava-se uma redução de 30% e, ao final do estudo, a redução das reclamações foi de 74%.

Entretanto, mesmo tendo registrado uma pequena queda em outubro, o problema das bagagens danificadas continua recebendo a mesma frequência de reclamações e deve ser o próximo problema a ser tratado pela companhia investigada.

Neste contexto, o indicado é que os gestores da organização retornem a Etapa P do Ciclo PDCA, a fim de buscar as causas e verificar a possibilidade de solucionar este e outros problemas, em especial o de danos nas bagagens. Fica, ainda, como sugestão para a equipe, que se reúnam semanalmente para verificar o bom andamento dos planos que estão sendo executados, observando possíveis alterações e necessidade de correções.

6. CONSIDERAÇÕES FINAIS

O presente artigo teve como objetivo demonstrar a aplicação das sete ferramentas básicas da qualidade e do Ciclo PDCA na rotina do atendimento aéreo de alguns setores de uma companhia aérea situada na cidade do Rio de Janeiro, visando a melhoria contínua da organização e maior qualidade nos serviços prestados.

Neste contexto, fica evidente a importância de se melhorar continuamente os serviços e o atendimento de qualquer organização, principalmente das companhias áreas que são o foco deste estudo, de uma forma global, para que o atendimento tenha alta qualidade.

O método apresentado para a realização do estudo de caso proposto e alcance dos objetivos de pesquisa, foi o Ciclo PDCA (Planejar, Executar, Verificar e Agir) e as ferramentas são as sete ferramentas básicas da qualidade (Fluxograma, Folha de Verificação, Gráfico de Controle, Análise de Pareto, Histograma, Diagrama de Causa e Efeito e Diagrama de Dispersão). Ao apontar as etapas a serem seguidas, o Ciclo PDCA fornece meios que auxiliam na identificação, priorização e busca pela solução dos problemas, além de auxiliar na padronização dos processos. Para cada etapa do PDCA, foram determinados passos a serem seguidos e algumas ferramentas utilizadas para auxiliar sua execução e melhoria contínua da organização e maior qualidade nos serviços prestados.

Na revisão bibliográfica, realizada neste artigo, foram apresentadas as etapas do Ciclo PDCA onde as sete ferramentas básicas de qualidade podem ser aplicadas, descrevendo-as detalhadamente, de forma a demonstrar suas aplicações. Apresentamos, também, os passos que devem ser seguidos e alguns exemplos a fim de facilitar a sua utilização. O método e as ferramentas abordadas são simples e podem ser utilizados por qualquer pessoa da organização, possibilitando, assim, que a cultura da melhoria contínua seja implementada em todos os níveis organizacionais e operacionais.

A despeito da simplicidade, estes métodos são eficientes e permitem que a organização atinja bons resultados, conforme verificado no estudo de caso realizado. Portanto, após a conceituação das sete ferramentas básicas da qualidade, foi apresentada a empresa onde foi realizado o estudo e descrito o caso. Apesar de não terem sido aplicadas as sete ferramentas, o estudo evidenciou que elas podem ser úteis no gerenciamento da melhoria, sendo identificada uma significativa redução de reclamações para o problema apresentado.

Por fim, retomando a questão norteadora, que visou responder se as sete ferramentas básicas da qualidade e o Ciclo PDCA podem ser aplicados na rotina de atendimento aeroviário, verificou-se que sua aplicação e obtenção de ótimos resultados é possível em todas as organizações. Além disto, os resultados do estudo de caso realizado na companhia área investigada, demonstram uma melhora significativa no desempenho, bem superior à meta estabelecida.

REFERÊNCIAS BIBLIOGRÁFICAS

ABRANTES, José. Fazer monografia é moleza: o passo a passo de um trabalho científico. 2. ed. Rio de Janeiro: Wak, 2008.

ALENCAR, Joana França de. Utilização do Ciclo PDCA para Análise de Não conformidades em um Processo Logístico. Monografia (Curso de Engenharia de Produção), Juiz de Fora: Universidade Federal de Juiz de Fora, 2008. Disponível em: https://www.ufjf.br/ep/files/2014/07/2008_3_Joana.pdf. Acesso em: 27/11/2017.

ALVES, Vanessa de Castro. A utilização das ferramentas de qualidade para eficiência das organizações. Monografia (Pós-graduação em Administração de Qualidade). Rio de Janeiro: Universidade Candido Mendes, 2012. Disponível em: <http://www.avm.edu.br/docpdf/monografias_publicadas/K221407.pdf>. Acesso em: 27/11/2017.

BEZERRA, Felipe. Ciclo PDCA – conceito e aplicação (guia geral). 2017. Disponível em: <http://wiki.samae.com.br/images/1/16/Ciclo_PDCA_-_Conceito_e_Aplicacao.pdf.> Acesso em: 27/11/2017.

CENTRO DE ENGENHARIA DA QUALIDADE. Histograma. 2016. Disponível em: <http://cqequalidade.blogspot.com/2016/05/histograma.html>. Acesso em: 27/11/2017.

DALFOVO, Michael Samir; LANA, Rogério Adilson; SILVEIRA, Amélia. Métodos quantitativos e qualitativos: um resgate teórico. Revista Interdisciplinar Científica Aplicada, v.2, n.4, p.01- 13, Sem II. ISSN 1980-7031. Blumenau-SC, 2008.

FERREIRA, Alan Reis Damaceno. Melhoria contínua: importância e aplicação no processo produtivo de uma indústria de refrigerantes. TCC (Graduação em Engenharia de Alimentos). Cuiabá: Instituto Federal de Educação Ciência e Tecnologia de Mato Grosso, 2015. 29 f.

FIGUEIREDO, Leila; SATOSHI, Celso; ALVES, Uitan. As ferramentas da qualidade integradas ao método de solução de problemas para a melhoria dos processos de uma linha de produção de uma fábrica de produtos elétricos. XXXIV Encontro Nacional de Engenharia de Produção. Engenharia de Produção, Infraestrutura e Desenvolvimento Sustentável: a Agenda Brasil+10. Curitiba, PR, Brasil, 07 a 10 de outubro de 2014. Disponível em: <http://www.abepro.org.br/biblioteca/enegep2014_TN_STO_196_109_25362.pdf>. Acesso em: 27/11/2017.

GIL, Antonio Carlos. Como elaborar projetos de pesquisa. 4. ed. – São Paulo: Atlas, 2002.

IMAI, Masaaki. Gemba Kaizen. 6. ed. São Paulo: Instituto IMAM, 2005.

MACHADO, José Fernando. Método Estatístico: Gestão da qualidade para melhoria contínua. São Paulo: Saraiva, 2010.

MAGALHÃES, Juliano. As 7 ferramentas da qualidade. 2017. Disponível em: <https://siseb.sp.gov.br/arqs/9%20-%207_ferramentas_qualidade.pdf>. Acesso em: 27/11/2017.

MARCONDES, José Sérgio. Ferramentas da Qualidade: O que é? Conceitos e Modelos. 2016. Disponível em: <https://gestaodesegurancaprivada.com.br/ferramentas-da-qualidade-conceito-e-modelos/#:~:text=As%20ferramentas%20da%20qualidade%20s%C3%A3o%20t%C3%A9cnicas%20administrativas%20utilizadas%20com%20a,bom%20desempenho%20dos%20processos%20organizacionais>. Acesso em: 27/11/2017.

MARCONI, Maria de Andrade; LAKATOS, Eva Maria. Técnicas de pesquisa: planejamento e execução de pesquisas, amostragens e técnicas de pesquisas, elaboração e interpretação de dados. 3.ed. São Paulo: Atlas, 1996.

MINAYO, Maria Cecília de Souza. O desafio da pesquisa social. In: DESLANDES, Suely Ferreira; GOMES, Romeu; MINAYO, Maria Cecília de Souza (Org.). Pesquisa social: teoria, método e criatividade. 28. ed. Petrópolis, RJ: Vozes, 2009. p. 9-29.

OLIVEIRA, Cassiana de. Trabalho em Aeroportos. Revista Proteção, São Paulo, n. 38, abr./2008, p. 38-53.

PEREIRA, Eveline. Histograma. 2017. Disponível em: <http://static.sapucaia.ifsul.edu.br/professores/eveline/EST.%20QUAL.%20-%20T%C3%89C.%20PL%C3%81ST/2%C2%B0Sem/8%20Histograma.pdf>. Acesso em: 27/11/2017.

PMKB. Construção e montagem: histograma de recursos. Publicado em: 03/11/2014. Disponível em: <https://pmkb.com.br/artigos/construcao-e-montagem-histograma-de-recursos/>. Acesso em: 27/11/2017.

RIBEIRO, Karina. Excelência no Atendimento ao Público: um diferencial competitivo. Action Treinamentos. Publicado em: 11/11/2012. Disponível em: <https://administradores.com.br/artigos/excelencia-no-atendimento-ao-publico-um-diferencial-competitivo>. Acesso em: 27/11/2017.

TOLEDO; José Carlos de. Melhoria da Qualidade e MASP. 2017. Disponível em: <https://edisciplinas.usp.br/pluginfile.php/4564975/mod_resource/content/1/Apostila%20MELHORIA%20da%20Q%20e%20MASP%20-%20220808.pdf>. Acesso em: 27/11/2017.

VENTURA, Magda Maria. O Estudo de Caso como Modalidade de Pesquisa. Rev. SOCERJ. 2007;20(5):383-386 setembro/outubro. Pedagogia Médica. Universidade Estácio de Sá – Rio de Janeiro, 2007.

VERGARA, Sylvia C. Projetos e relatórios de pesquisa em administração. 3.ed. Rio de Janeiro: Atlas, 2000.

WERKEMA, Maria Cristina Catarino. As Ferramentas da Qualidade no Gerenciamento de Processos. Belo Horizonte: Editora de Desenvolvimento Gerencial, 1995.

WERKEMA, Maria Cristina Catarino. Ferramentas estatísticas básicas para o gerenciamento de processos. 1. ed. Belo Horizonte: Werkema Editora Ltda, 2006.

[1] Pós-graduação em Engenharia de Qualidade.

Enviado: Janeiro, 2022.

Aprovado: Abril, 2022.