ARTIGO ORIGINAL

BORTOLO, Otávio Perini [1], RIBEIRO, Michel [2]

BORTOLO, Otávio Perini. RIBEIRO, Michel. Estudo e desenvolvimento de um trocador de calor para fins didáticos. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 08, Vol. 02, pp. 149-180. Agosto de 2019. ISSN: 2448-0959

RESUMO

A transferência de calor é a troca de energia térmica devido a uma diferença de temperatura entre dois ou mais meios e, o equipamento responsável por este processo de transferência através de uma superfície chama-se trocador de calor. Os projetos e a operação de unidades de transferência de calor que visam minimizar os custos e maximizar a eficiência termodinâmica de um processo tornam-se fundamentais na indústria devido à competitividade que há atualmente. Neste trabalho de graduação destacou-se o estudo de um trocador de calor a placas, que consiste em um conjunto de placas corrugadas e gaxetadas, comprimidas em um pedestal, as quais permitem a troca de calor através de suas superfícies, sem o contato direto entre os fluidos. O equipamento foi dimensionado quanto às propriedades térmicas e hidrodinâmicas para o estudo em escala laboratorial para fins didáticos, em seguida, fez-se a construção de um protótipo e seus respectivos testes experimentais para realização de um estudo comparativo entre os resultados teóricos e experimentais e também comparar a eficiência do mesmo em relação ao trocador de calor casco e tubos presente no laboratório de Engenharia Química da Universidade São Francisco do Campus Itatiba. Com isso, foi possível obter resultados satisfatórios em todos os casos, já que o protótipo em questão apresentou performance semelhante à calculada teoricamente e, além disso, apresentou eficiência superior ao trocador de calor casco e tubos presente no laboratório em todos os ensaios realizados.

Palavras-Chave: transferência de calor, trocador de calor, placas.

1. INTRODUÇÃO

Segundo Incropera et al. (2014), transferência de calor é a troca de energia térmica devido à uma diferença de temperaturas no meio. Ou seja, sempre que houver diferença de temperatura entre dois ou mais meios, haverá a transferência de calor do meio mais quente ao menos quente, se aplicado de forma natural, sem ações externas.

Há três modos de transferência de calor conhecidos: condução, convecção e radiação. A condução trata-se da transferência através de um meio sólido ou um fluido. Já a convecção, ocorre entre uma superfície e um fluido em movimento. Por fim, a radiação, que consiste na emissão de energia por parte de superfícies com temperaturas não nulas, na forma de ondas eletromagnéticas e sem haver a necessidade de um meio para condução do calor. Conforme Incropera et al. (2014), o equipamento responsável pelo processo de transferência de calor de dois ou mais fluidos, com diferentes temperaturas entre si, através de uma superfície, chama- se trocador de calor e alguns exemplos de suas aplicações são: aquecimento e resfriamento de ambientes, processos de pasteurização, esterilização e controle da temperatura de um fluido em um processo, como no caso de camisas de reatores para manter as temperaturas das reações exotérmicas ou endotérmicas constantes.

Há também outras configurações deste equipamento as quais permitem a transferência de calor entre uma superfície ou partícula sólida e um fluido (SHAH e SEKULIC, 2003). Para cada aplicação, há um modelo diferente de equipamento a ser utilizado, os quais são definidos a partir dos seguintes critérios: recuperadores/regeneradores; forma de contato (direto ou indireto); construção (placas, tubos ou superfícies estendidas); fases (única ou duas fases); corrente (paralela, contracorrente ou cruzada) (KAKAÇ e PRAMUANJAROENKIJ, 2012).

Atualmente, percebe-se uma crescente competitividade entre as indústrias químicas através do incentivo à otimização de seus processos e/ou desenvolvimento de novos equipamentos, com o objetivo comum de reduzir custos de operação. E, como ponto de atenção, vale destacar o consumo de energia envolvido nos processos que, além de caras, são muitas vezes, escassas, bem como os processos responsáveis por sua recuperação. A partir disso, pode-se entender que o projeto e a operação de unidades de transferência de calor que visam minimizar os custos e maximizar a eficiência termodinâmica tornam-se fundamentais na indústria (GUT, 2003). Para estes processos, destacam-se os trocadores de calor casco e tubos, tubos concêntricos e a placas, e, o presente trabalho de graduação teve como foco o estudo do último citado, o trocador de calor a placas.

Para Gut (2003), o trocador de calor a placas ou PHE (do inglês, Plate Heat Exchanger) consiste no escoamento dos fluidos através de canais formados entre placas metálicas sequenciais presentes no equipamento. Vale destacar que os trocadores de calor a placas (PHEs) foram inseridos na indústria alimentícia e farmacêutica na década de 30 devido à sua grande facilidade de higienização, porém os mesmos só se tornaram populares 30 anos mais tarde, por tornarem-se uma alternativa comum ao trocador de calor casco e tubos nos processamentos químicos que envolviam a transferência de calor. Os cálculos de desempenho térmico, perda de carga e os métodos de dimensionamento apresentam diversas limitações e simplificações, o que podem comprometer o correto dimensionamento deste tipo de trocador.

Portanto, este trabalho baseou-se na modelagem térmica e hidrodinâmica deste equipamento e, posteriormente, na execução e construção do mesmo para fins didáticos, com o intuito de mantê-lo no laboratório de Engenharia Química da Universidade São Francisco do Campus Itatiba após a finalização do projeto. Teve-se também, como objetivo proporcionar maiores conhecimentos sobre desenvolvimento e modelagem de equipamentos focados em processos químicos e, além disso, fornecer aos alunos de Engenharia Química mais um equipamento para aprendizados quanto aos fenômenos da transferência de calor, escoamentos e perdas de carga.

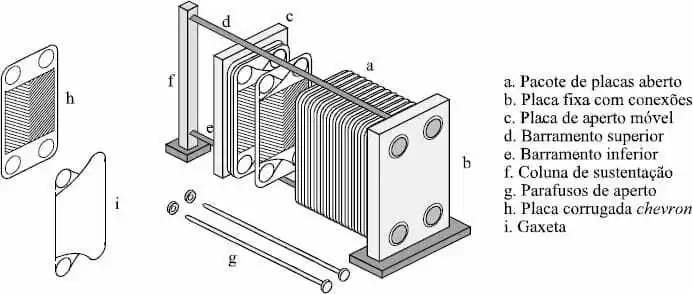

1.1 CONSTRUÇÃO E OPERAÇÃO DO EQUIPAMENTO

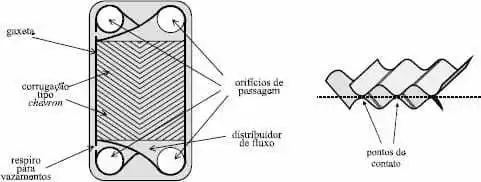

Geralmente, o PHE consiste em um conjunto de placas de aço inoxidável comprimidas em um pedestal, feito de aço carbono. As placas possuem gaxetas para garantir o total isolamento dos fluidos no sistema e quatro orifícios de passagem de fluidos quente e frio. Esta sequência de placas com orifícios permite a formação de quatro canais paralelos, os quais, por sua vez, possibilitam a passagem alternada dos fluidos, o que possibilita a ocorrência da troca de calor deste equipamento através da superfície destas placas (WANG; SUNDÉN; MANGLIK, 2007). A Figura 1 apresenta um esquema ilustrativo com todos os componentes necessários para construção de um trocador de calor a placas.

Figura 1 – Componentes principais do trocador de calor a placas.

As placas são normalmente produzidas a partir de qualquer metal que permita a transferência de calor com eficiência considerável e que possa ser facilmente fundido. A escolha do material está diretamente ligada ao fluido a ser utilizado no processo, por exemplo, para água quente (ou água fria), produtos alimentícios e indústria farmacêutica, o aço inoxidável é o mais indicado. Já nas gaxetas, o material utilizado é tipicamente elastômero. Para efeito de cálculos, utiliza-se o diâmetro equivalente da placa, que relaciona a largura da placa com a altura dos canais formados entre elas para auxiliar no cálculo de calor convectivo trocado no equipamento, a partir da Equação (1) (WANG; SUNDÉN; MANGLIK, 2007):

Onde:

De = Diâmetro equivalente (m); W = largura da placa (m); Hi = Altura do canal (distância entre as superfícies de duas placas) (m).

1.2 CONFIGURAÇÃO DOS TROCADORES A PLACAS

A definição da configuração de um trocador é algo muito complexo, já que a mesma tem grande impacto no desempenho térmico e na perda de carga do equipamento. O PHE possui inúmeras possibilidades de configuração, uma vez que são consideradas as seguintes variáveis: número de placas, número de canais, número de passes e canais por passe, localização das entradas e saídas dos fluidos frio e quente e o tipo de escoamento do sistema. Quanto ao número de canais por passes, sabe-se que o mesmo tem relação inversamente proporcional à velocidade de escoamento, a perda de carga e ao coeficiente convectivo de troca térmica nos canais, ou seja, quanto menor o número de canais, maior a velocidade, a perda de carga e o coeficiente convectivo (GUT, 2003).

Além disso, o arranjo de passes e a carga térmica são itens que devem ser conhecidos antes do dimensionamento do equipamento, para o caso da carga térmica, deve ser determinado um valor desejável do projeto para que seja possível a obtenção da área total de troca térmica e, consequentemente, o número de placas a serem utilizadas no trocador (GUT, 2003). As definições das variáveis consideradas para o dimensionamento de um trocador de calor a placas são:

- Número de placas: quantidade de placas corrugadas presentes no equipamento. Essa quantidade varia de acordo com a necessidade da área de troca térmica, ou seja, quanto maior a necessidade de troca térmica, maior a quantidade de placas a serem inseridas no projeto do trocador (GUT, 2003). Além das gaxetas, as placas do trocador possuem ranhuras que, ao serem enfileiradas alternadamente quanto ao seu sentido vertical, há a formação de diversos pontos de contatos entre elas na compressão do conjunto de placas, o que eleva substancialmente a resistência mecânica do equipamento (GUT, 2003). A Figura 2 apresenta as características de uma placa chevron, bem como, os pontos de contato das ranhuras sobrepostas.

Figura 2 – Componentes de uma placa chevron.

- Número de canais: compreende-se como a quantidade de espaçamentos entre as placas do equipamento, logo, esse número equivale ao número de placas menos um. Além disso, o número de canais é dividido em I e II, que representam canais ímpares e canais pares, respectivamente (GUT, 2003).

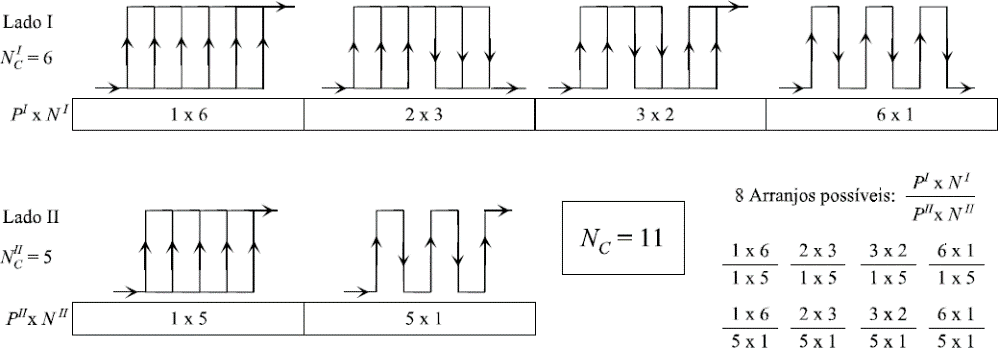

- Número de passes: Essa característica dos trocadores de calor a placas trata-se da quantidade de vezes em que o fluido quente e frio passa pelo espaçamento que há entre as placas e, como o sentido do escoamento pode ser vertical para cima ou para baixo, cria-se diversas possibilidades de configuração para este parâmetro. O número de passes é calculado baseado no número de canais presentes no trocador, ou seja, quanto maior número de placas, maior o número de passes e maiores as possibilidades de arranjo do número de passes (GUT, 2003). A Figura 3 apresenta um exemplo das possíveis combinações de passes para um trocador com apenas 11 canais.

Figura 3 – Possíveis arranjos de passes com 11 canais.

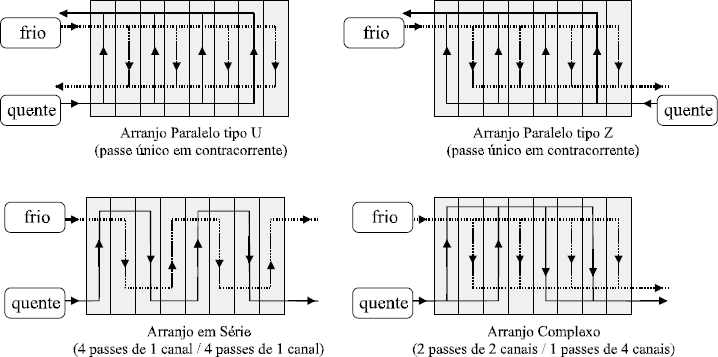

- Alimentação: consiste na definição do local onde os fluidos serão inseridos no equipamento e, ao manter uma alimentação em um ponto fixo (a entrada do fluido quente no lado esquerdo superior, por exemplo), pode-se variar a outra alimentação em outras 4 posições do equipamento (direito superior, direito inferior, esquerdo inferior ou o próprio esquerdo superior) (WANG; SUNDÉN; MANGLIK, 2007). Para este caso, há a possibilidade de definição do arranjo de fluxo do equipamento, paralelo ou contracorrente, conforme Figura 4.

Figura 4 – Configurações do trocador a partir de sua alimentação.

Para o caso do fluxo em paralelo, sabe-se que a temperatura final do fluido frio nunca será maior que a do fluido quente e, em caso de adotar placas infinitas, ambas as temperaturas serão, no máximo, iguais. Já no escoamento contracorrente, o fluido frio pode ter uma temperatura de saída do processo superior ao do fluido quente. Essa diferença termodinâmica é tida como vantagem para o fluxo contracorrente, pois, um equipamento que adota este fluxo, necessita de uma área de transferência de calor inferior ao fluxo paralelo para realizar a mesma quantidade de troca térmica (WANG; SUNDÉN; MANGLIK, 2007).

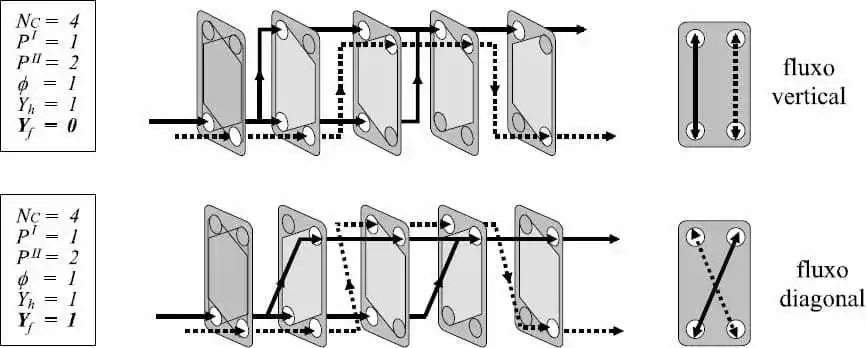

- Tipo de fluxo: Dependendo do modelo de gaxetas dentro de um canal do PHE, o fluido pode escoar diagonalmente, onde se evita áreas de estagnação formada pela distribuição mais eficaz ou verticalmente, onde as conexões de cada fluido ficam isoladas devido ao desenho de montagem simples. No caso das gaxetas na vertical, há uma rotação de 180° que pode ser alternada entre direita ou esquerda, enquanto nas gaxetas da diagonal, o equipamento deve ser desenvolvido como espelhos para a conexão das fases. Vale ressalvar que, um formato viável deste trocador é a utilização de um mesmo tipo de fluxo nos canais. Na Figura 5 é possível verificar a representação dos fluxos diagonal e vertical de um o trocador de quatro canais (GUT, 2003).

Figura 5 – Fluxo de um o trocador de quatro canais.

1.3 INCRUSTAÇÃO

Além dos pontos de estrutura (placas, canais, fluxo) levantados em relação ao dimensionamento do equipamento, há também outro fator fundamental para o correto projeto do PHE, a incrustação. A incrustação é a camada que se adere às superfícies de contato do equipamento responsáveis pela troca térmica, logo, com a sua utilização, essa camada de incrustação começa a se formar e apresentar resistência à transferência de calor, o que reduz o desempenho térmico do equipamento. Caso este fator seja desconsiderado no desenvolvimento do projeto, propiciará em uma divergência entre os valores calculados teoricamente e a eficiência real observada na prática (TONIN e NEGRÃO, 2003).

O processo de incrustação traz diversas consequências conhecidas ao equipamento, dentre eles estão: redução no período de operação, por necessitar de demanda de limpeza com frequência padrão para reabilitar a eficiência do equipamento; maior investimento, por necessitar de maior área de troca térmica devido à perda que a incrustação causa; paradas não programadas; diminuição no desempenho térmico; variação nas temperaturas de saída do sistema e consequentemente maior demanda de energia e, por fim, a diminuição do desempenho hidráulico, por diminuir a área de passagem do fluido (TONIN, 2003).

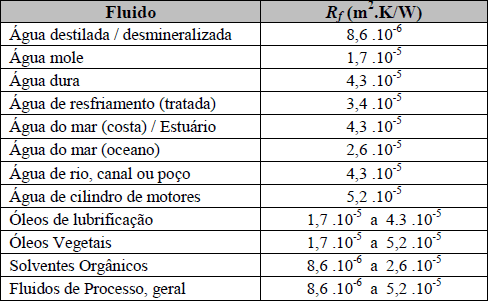

Portanto, para a correta consideração da resistência da incrustação para alguns componentes (Rf), como água, lubrificantes, solventes orgânicos e vapor, segue a Tabela 1 (1971, apud GUT, 2003, p 18).

Tabela 1 – Valores de resistência de incrustação recomendados para PHE.

1.4 RELAÇÃO ENTRE COEFICIENTES DE TROCA TÉRMICA E DA PERDA DE CARGA

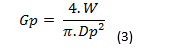

Os fatores de troca térmica e da perda de carga do equipamento possuem grande correlação devido aos mesmos serem calculados a partir do perfil das ranhuras das placas instaladas no equipamento, ou seja, o padrão da ranhura tem forte relação com o desempenho térmico e hidrodinâmico do PHE. Portanto, para este modelo de trocador, são apresentadas correlações tabeladas para determinação do coeficiente convectivo de troca térmica e do fator de atrito presente no escoamento dos canais entre as placas. Contudo, para o trabalho de graduação em questão, foi utilizada a fórmula padrão da perda de carga, conforme Equações (2) e (3) (SHAH e SEKULIC, 2003).

Onde:

f = Fator de atrito de Fanning (adimensional); Lp = comprimento efetivo de escoamento (m); P = número de passes; Gc = Fluxo mássico no canal (kg/m².s); ρ = densidade kg/m³; Gp = fluxo mássico no orifício (kg/m².s); De = diâmetro equivalente (m); g = gravidade (m/s²); W = largura da placa (m); Dp = diâmetro do orifício da placa (m); Re = número de Reynolds (adimensional).

1.5 MODELAGEM DO TROCADOR DE CALOR A PLACAS

Além dos itens já citados para a configuração do trocador de calor a placas, outros parâmetros são necessários para sua modelagem, como: número de canais, número de passes, posicionamento de alimentação, tipo de fluxo nos canais, dimensões das placas, fator de alargamento das placas, condutibilidade térmica do material utilizado nas placas e as correlações entre a troca térmica e perda de carga para as condições de operação. Além disso, há a necessidade também de se conhecer algumas características dos fluidos a serem utilizados, como as temperaturas de entrada, as vazões mássicas, as densidades, viscosidades, condutibilidade térmica, calor específico e as resistências de incrustação (GUT, 2003).

1.6 MODELAGEM HIDRODINÂMICA

Quanto à hidrodinâmica do equipamento, entende-se que o fluxo do fluido é dividido entre os canais que formam o primeiro passe e, a partir disto, parte do fluido escoa através das ranhuras até o orifício aberto da placa em questão (definido na configuração do equipamento) e, por fim, os fluxos parcial (escoado nas ranhuras do canal) e principal, unem-se novamente, permitindo o seu seguimento para o próximo canal (GUT, 2003). A modelagem hidrodinâmica aborda também o padrão de escoamento do fluido e a distribuição dos tempos de residência do fluido dentro de um canal (GUT, 2003).

Para esta etapa, as seguintes considerações são assumidas: operação em regime permanente; o fluxo principal é dividido igualmente entre os canais de cada passe; o perfil de velocidade no canal é pistonado (plug-flow) e a mistura perfeita dos fluxos que deixam os canais. Porém, estudos mostram que a divisão do fluxo principal não é uniforme, o que afeta os ajustes hidrodinâmicos do equipamento, porém, como não há uma modelagem mais exata dessa distribuição de vazão nos canais, a consideração de distribuição uniforme é válida (GUT, 2003).

1.7 MODELAGEM DE TROCA TÉRMICA

Para avaliação da troca térmica de um PHE em regime estacionário, há diversos modelos estudados que abordam diferentes formas de cálculos e hipóteses a serem consideradas, porém, para aplicação do balanço de energia de um trocador e da troca térmica nos canais, faz-se necessário a avaliação global da taxa de troca de calor e da eficiência térmica do equipamento, além da análise das condições de contorno do equipamento (GUT, 2003).

Em geral, as hipóteses adotadas para a modelagem térmica de um PHE são: que as perdas de calor para o ambiente são desprezíveis; as placas das extremidades são consideradas adiabáticas, já que há ar aprisionado entre as placas e a estrutura do trocador; não ocorrem mudanças de fase; não há troca de calor no sentido do escoamento – já que, segundo Shah (1983), a eficiência por passe não é alta em PHEs, mas somente no sentido perpendicular, através das placas; a temperatura é uniforme no canal; as propriedades físicas dos fluidos são constantes e os fluidos possuem comportamento Newtoniano. O fato de considerar as propriedades físicas dos fluidos constantes implica necessariamente em um coeficiente global de troca térmica (U) constante e único no equipamento (GUT, 2003).

1.8 BALANÇO GLOBAL DE ENERGIA

De acordo com as hipóteses de regime permanente, onde as perdas de calor para o ambiente são desprezíveis e há constância das propriedades físicas dos fluidos, entende-se que a taxa de calor trocado (Q) é igual à de calor recebido pela corrente fria (Qcold) e liberado pela quente (Qhot) (GUT, 2003), conforme Equação (4).

Onde:

Q = Taxa de calor trocado (W); QCold = Taxa de calor recebido pela corrente fria (W); Qhot = Taxa de calor liberado pela corrente quente (W); W = Vazão mássica (kg/s); Cp = Capacidade calorífica (J/kg.K); Tin = Temperatura de entrada (K); Tout = Temperatura de saída (K).

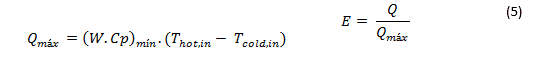

Já a eficiência térmica do equipamento, que é importante para avaliação do desempenho final de um trocador de calor, pode ser obtida através da razão entre a taxa de calor trocado (Q) e a taxa máxima de calor que pode ser atingida (Qmáx). A máxima troca térmica ocorre quando considerado o fluxo contracorrente através de uma área de troca térmica infinita, logo, o Qmáx é limitado pela mínima capacidade calorífica de um dos fluidos (GUT, 2003). O Qmáx e a eficiência são definidos pela Equação (5).

Onde:

Qmáx = Taxa de calor máxima (W); (W.Cp)mín = Produto mínimo entre vazão mássica e capacidade calorífica (J/s.K); Thot,in = Temperatura de entrada do fluído quente (K); Tcold,in = Temperatura de entrada do fluido frio (K); E = Eficiência (adimensional).

A área de troca térmica pode ser relacionada com a taxa de calor utilizando o coeficiente global de troca térmica e a verdadeira diferença de temperatura entre os fluidos (GUT, 2003), conforme Equação (6).

Onde:

U = Coeficiente global de troca térmica (W/m².K); A = Área de troca térmica (m²); ΔTm = Diferença logarítmica de temperatura entre os fluídos (K).

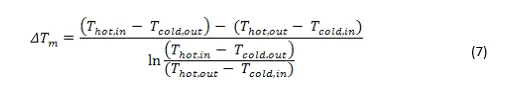

Segundo Rohsenow et al. (1998, apud GUT, 2003, p. 50), para o caso de escoamento contracorrente em todos os canais, ΔTm assume o valor da média logarítmica da diferença de temperaturas (MLDT), calculado pela Equação (7) a seguir:

Onde:

Thot,out = Temperatura de saída do fluído quente (K); Tcold,out = Temperatura de saída do fluido frio (K).

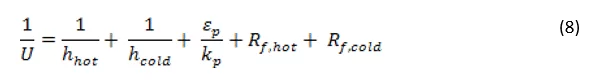

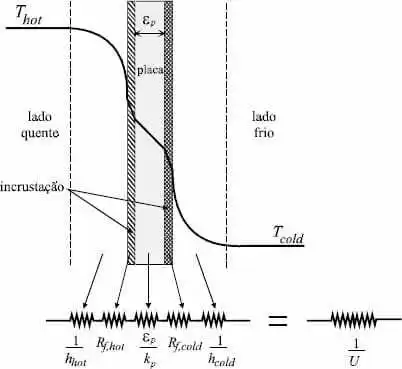

Para o coeficiente global de troca térmica, é possível definir através da Equação (8) como o inverso das resistências térmicas (incrustação) para as trocas entre os fluidos frio e quente, além dos coeficientes convectivos, a espessura da placa e sua condutividade térmica, conforme esquema apresentado na Figura 6.

Onde:

hhot = coeficiente convectivo do fluido quente (W/m².K); hcold = coeficiente convectivo do fluido frio (W/m².K); εp = Espessura da placa (m); kp = Condutividade térmica da placa (W/m.K); Rf, hot e Rf, cold = Fator de incrustação do fluido quente e frio, respectivamente (m².K/W).

Figura 6 – Circuito térmico da troca de calor das placas do PHE.

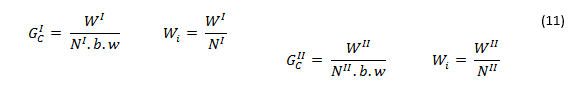

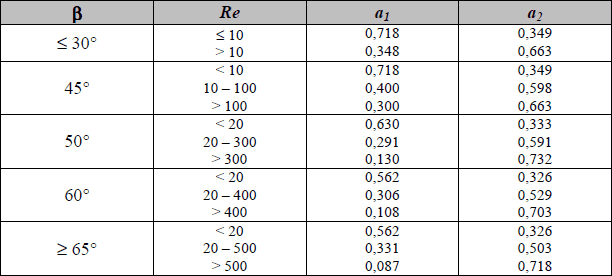

Segundo Shah e Focke (1988, apud GUT, 2003, p. 52), para encontrar os coeficientes convectivos, usa-se as seguintes correlações, expressas pelas Equações (9) e (10), apresentadas abaixo:

Onde:

Nu, Re, Pr = adimensionais de Nusselt, Reynolds e Prandtl; a1, a2, a3, aµ = parâmetros empíricos; µm e µw = fator de viscosidade (Pa.s); k = condutividade térmica (W/m.K); h = coeficiente convectivo (W/m².K); Cp = Calor específico / capacidade calorífica (J/kg.K); µ = Viscosidade (Pa.s).

Segundo Saunders (1988, apud GUT, 2003, p. 52), normalmente considera-se que o parâmetro a3 equivale à 1/3 e o fator de correção da viscosidade é desprezado, ou seja, (µm/µw)aµ = 1 para fluidos cuja viscosidade não apresenta variação entre a temperatura média e a da parede. Para os demais parâmetros empíricos, segue-se a Tabela 2 abaixo de acordo com as especificações das placas utilizadas.

Tabela 2 – Parâmetros a1 e a2 de troca térmica para placas.

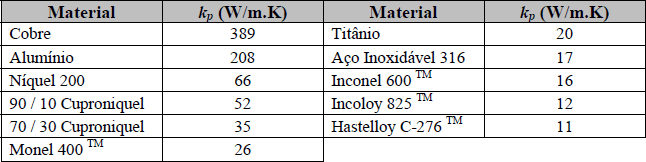

Já quanto à condutibilidade térmica, torna-se possível determinar a partir de consultas a valores tabelados de acordo com o material da placa utilizada no equipamento, a Tabela 3 apresenta alguns desses valores (GUT, 2003).

Tabela 3 – Condutibilidade térmica de materiais das placas de um trocador de calor.

Por fim, o fluxo mássico por canal contido no cálculo do número de Reynolds, depende do número de canais por passe, pois, caso esse número seja reduzido, o fluxo, a troca térmica e a perda de carga serão maiores e, caso seja alto, o fluxo, a troca térmica e a perda de carga serão menores, o que dificulta a determinação de um arranjo de passes que atenda os limites da perda de carga e as necessidades de carga térmica. O fluxo mássico do canal é calculado através da razão entre a vazão mássica do canal e a área de escoamento transversal do mesmo, conforme Equação (11) (GUT, 2003).

Onde:

Gc I e II = Fluxo mássico do canal do lado I e II (kg/m².s); Wi = Vazão mássica (kg/s); W I e II = Vazão mássica do canal do lado I e II (kg/s); N I e II = Número de canais do lado I e II; b.w = área transversal de escoamento do canal (m²).

A partir das variáveis e dos cálculos citados, torna-se possível o dimensionamento e projeto de um trocador de calor a placas, conforme necessidade de um processo. Os projetos recentes de construção de bancadas didáticas com trocadores de calor pesquisados apresentaram resultados satisfatórios quanto à sua didática de aprendizado, já que é possível enxergar na prática o que é ensinado em sala de aula, porém, segundo Goulart (2008), os cálculos teóricos de dimensionamento dos trocadores de calor divergem da prática devido à dissipação de calor ao meio externo, o que gera uma eficiência em torno de 30 a 40% quando comparada a taxa de calor teórica da real obtida.

2. METODOLOGIA

2.1 DIMENSIONAMENTO

Inicialmente, definiu-se as vazões e temperaturas dos fluidos a partir de parâmetros pré-estabelecidos e utilizados anteriormente em um estudo realizado no trocador de calor casco e tubos, presente no laboratório da Universidade São Francisco do Campus de Itatiba, a fim de possibilitar uma análise comparativa entre ambos. Os parâmetros em questão são: 12 L/min para as vazões de ambos os fluidos (quente e frio), 25°C e 50°C para as temperaturas de entrada do fluido frio e quente, respectivamente.

Para dimensionar o trocador, coletou-se todas as especificações das placas (largura, diâmetro dos orifícios, altura, comprimento, altura dos canais, fator de alargamento e área total de troca térmica) a partir da placa adquirida para o projeto, estabeleceu-se a configuração desejada (2 passes em contracorrente com fluxo simétrico) de forma a apresentar menor perda de carga, conforme as revisões bibliográficas e também acrescentou-se os fatores de incrustação dos fluidos nas temperaturas do sistema (água mole), conforme Tabela 1. Com isso, realizou-se os seguintes cálculos:

- Fluxos mássicos a partir da Equação (11);

- Diâmetro equivalente a partir da Equação (1);

- Números de Reynolds, Prandtl e Nusselt para ambos os fluidos, conforme Equações (9) e (10);

- Coeficientes convectivos do fluido frio e do fluido quente, também a partir das Equações (9) e (10);

- Coeficiente global de troca térmica (U), conforme Equação (8);

- Verdadeira diferença de temperaturas, segundo Equação (7);

- Área requerida do trocador, através das Equações (4), (5) e (6);

- Número de placas, através da divisão da área requerida pela área de uma placa;

- Perda de carga do equipamento, através das Equações (2) e (3).

Durante os cálculos, utilizou-se os valores de condutibilidade térmica do material da placa (aço inox) conforme Tabela 4, as capacidades caloríficas do fluido, as constantes de incrustação para água mole (característica adota para os fluidos testados) através da Tabela 1, além de todas as constantes específicas das placas de troca térmica que constam nas Tabelas 2 e 3. Toda a memória de cálculo foi desenvolvida em uma planilha Excel (Microsoft Office 2013).

2.2 MATERIAIS

Após o dimensionamento do equipamento, iniciou-se a etapa de busca dos materiais para construção do mesmo. Para isso, foram adquiridas as placas gaxetadas, do fabricante BERMO®, necessárias e também outros materiais para estruturar o equipamento. Em seguida, foram projetadas e adquiridas todas as conexões, bomba e mangueiras para implementação da parte hidráulica do equipamento e, por fim, a programação e instalação de toda parte elétrica do mesmo, a qual envolveu 5 sensores e controladores de temperatura, além de uma resistência para manter o fluido quente em temperatura constante. O Anexo I apresenta a lista de materiais utilizados.

2.3 CONSTRUÇÃO DO PROTÓTIPO

Ao reunir todos os materiais, iniciou-se a construção do protótipo a partir da fixação das placas gaxetadas entre as placas de aço inox brancas e, para isso, utilizou-se barras roscadas e porcas que garantiram o aperto ideal no conjunto. Em seguida, foram inseridas todas as conexões no equipamento, na bomba e no reservatório de água quente e, com isso, foi possível inserir as mangueiras para fechar todo o sistema hidráulico. Além disso, foi inserido o painel elétrico com todos os indicadores digitais de temperatura, bem como, a resistência do reservatório de água quente e os termopares necessários para efetuar a leitura das temperaturas de entrada e saída dos fluidos. A Tabela 4 apresenta ilustrações de cada passo da construção do protótipo.

Tabela 4 – Ilustração das etapas de construção do trocador de calor a placas.

2.4 PROCEDIMENTO EXPERIMENTAL

Quanto à parte experimental, foi adotada a configuração contracorrente tanto para o protótipo quanto para o trocador de calor casco e tubos, já que o protótipo foi projetado apenas em contracorrente devido a essa configuração apresentar maior eficiência na troca térmica, conforme levantado nas revisões bibliográficas. A partir disso, realizou-se experimentos primeiramente no trocador de calor casco e tubos da Universidade São Francisco do Campus de Itatiba e, em seguida, no protótipo construído.

2.5 TROCADOR DE CALOR CASCO E TUBOS

Inicialmente, foi realizado o ajuste das vazões dos fluidos frio e quente. Tanto a vazão de entrada de água com o auxílio da torneira (V1) quanto à vazão de entrada do fluido quente com o auxílio da válvula V2 (bomba), foram medidas através do rotâmetro. Para remover as bolhas do trocador, manteve-se a bomba ligada, abriu-se totalmente a válvula de água quente e fria e aguardou-se 5 minutos. Quando as bolhas desapareceram, ajustou-se as válvulas até atingirem a vazão necessária. Em seguida, habilitou-se o aquecimento e aguardou-se a temperatura atingir regime permanente de 50°C. Abriram-se as válvulas V1 e V2. Foram estabelecidas as vazões iniciais de água quente a 7 L/min e fria a 3 L/min. Aguardou-se o equipamento atingir regime permanente térmico e, posteriormente, anotou-se as vazões de água quente, água fria e as temperaturas Temp 1, Temp 2, Temp 3, Temp 4 e 5. Essa etapa foi reproduzida 4 vezes com diferentes vazões, conforme Tabela 5.

Tabela 5 – Vazões utilizadas nos fluidos para cada medida realizada.

| Medida | Vazão Quente | Vazão Fria |

| (L/min) | (L/min) | |

| 1 | 7 | 3 |

| 2 | 7 | 5 |

| 3 | 7 | 10 |

| 4 | 3 | 10 |

FONTE: Próprio Autor.

2.6 TROCADOR DE CALOR A PLACAS (PROTÓTIPO)

Inicialmente, foi realizado o ajuste das vazões dos fluidos frio e quente. Tanto a vazão de entrada de água com o auxílio da torneira quanto à vazão de entrada do fluido quente com o auxílio da bomba, foram medidas através do método de proveta, ou seja, com um recipiente com indicador volumétrico e um cronômetro, analisou-se quanto volume as válvulas liberaram em um determinado período de tempo (L/min). As válvulas foram ajustadas para as vazões desejadas e, em seguida, habilitou-se o aquecimento e aguardou-se a temperatura atingir regime permanente de 50°C.

Abriram-se as válvulas (torneira e bomba). Foram estabelecidas as vazões iniciais de água e fria a 12 L/min cada para realizar um comparativo exato com os cálculos teóricos realizados e, em seguida, iniciaram-se os testes de mais 4 medições. Em todas as medidas a vazão quente foi mantida a 12 L/min devido à limitação da bomba utilizada. Para ambos os casos, aguardou-se o equipamento atingir regime permanente térmico e, posteriormente, anotou-se as vazões de água quente, água fria e as temperaturas Temp 1, Temp 2, Temp 3, Temp 4 e 5. As vazões adotadas estão listadas na Tabela 6.

Tabela 6 – Vazões utilizadas nos fluidos para cada medida realizada no protótipo.

| Medida | Vazão Quente | Vazão Fria |

| (L/min) | (L/min) | |

| 1 | 12 | 12 |

| 2 | 12 | 3 |

| 3 | 12 | 5 |

| 4 | 12 | 8 |

| 5 | 12 | 10 |

FONTE: Próprio Autor.

A partir dos dados obtidos, foram calculadas as quantidades de calor trocado pelo fluido quente e frio, as reais diferenças entre as temperaturas, as capacidades caloríficas e as eficiências para cada medição realizada. Por fim, realizou-se uma análise comparativa entre a eficiência média do trocador de calor casco e tubos e do protótipo construído.

3. RESULTADOS E DISCUSSÃO

3.1 DIMENSIONAMENTO

Para projetar o protótipo do trocador de calor a placas, o primeiro passo foi adquirir as placas gaxetadas do fornecedor BERMO®, a partir do qual foi possível obter os parâmetros necessários para os cálculos, dentre eles, as dimensões da placa, o material, o seu fator de alargamento e a condutividade térmica do material. Os parâmetros citados estão dispostos na Tabela 7.

Tabela 7 – Parâmetros das placas gaxetadas.

| Placa gaxetada | |

| W – Largura da placa (m) | 0,1 |

| Lp – Largura efetiva da placa (m) | 0,48 |

| Hi – Altura do canal (m) | 0,005 |

| Ap – Área de troca térmica de uma placa (m²) | 0,0468 |

| L – Comprimento da placa (m) | 0,4 |

| Dp – Diâmetro do orifício (m) | 0,032 |

| φ – Fator de alargamento | 1,17 |

| K – Condutividade térmica (W/m.K) | 17 |

| β – ângulo da placa (º) | 60 |

| εp – Espessura da Placa (m) | 0,0065 |

| b.w – área transversal de escoamento (m²) | 0,0005 |

FONTE: BERMO (2017).

Com essas informações iniciais e com as vazões estabelecidas, foi possível obter, através da Equação (11) presente no referencial teórico, um valor de 100 kg/m².s para o fluxo mássico dos canais (Gc). Vale ressalvar que o número de canais foi uma variável que necessitou de ajustes após a obtenção do número de placas do equipamento. Em seguida, utilizou-se a Equação (1), presente no referencial teórico, para obter o diâmetro equivalente da placa, 0,0095 m e, com isso, foi determinado o número de Reynolds para cada lado do escoamento do equipamento (quente e frio). A partir da Equação (9) presente na revisão bibliográfica, foi possível obter o número de Reynolds igual a 1.070,09 para o lado frio (lado I) e 1.741,10 para o quente (lado II), conforme Tabela 8.

Tabela 8 – Determinação do número de Reynolds.

| Fluxo Mássico (kg/m²s) Equação (11) | Diâmetro Eq. (m) Equação (1) | Viscosidade do fluido – µ (Pa.s) | Número de Reynolds Equação (10) | |

| Lado I – Frio | 100,00 | 0,0095 | 0,000890 | 1.070,09 |

| Lado II – Quente | 100,00 | 0,0095 | 0,000547 | 1.741,10 |

FONTE: Próprio Autor.

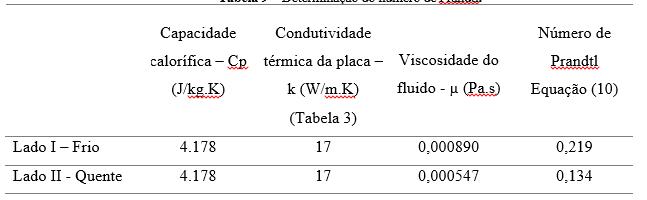

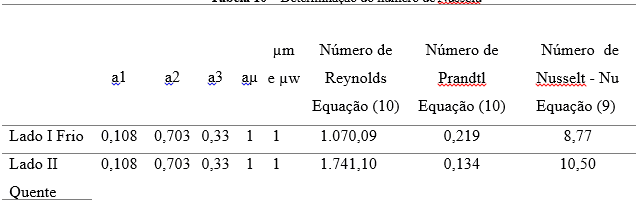

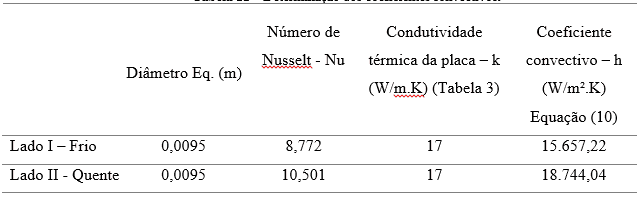

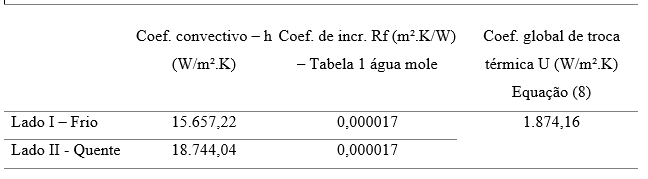

Além disso, foi utilizada a Equação (9) para determinar também os números de Prandtl, os quais necessitaram de parâmetros específicos dos fluidos utilizados (capacidade calorífica e viscosidade), além da condutividade térmica da placa. Com isso, obteve-se o valor de 0,219 para o lado frio e 0,134 para o lado quente do equipamento. Por fim, com Prandtl e Reynolds obtidos, as Equações (9) e (10) foram utilizadas para a obtenção do número de Nusselt e os coeficientes convectivos dos fluidos, respectivamente, além dos parâmetros empíricos contidos na Tabela 3 (para placas de 60°). Logo, obtiveram-se os valores de Nusselt de 8,772 para o lado frio e 10,501 para o lado quente. Quanto ao coeficiente convectivo, obteve-se 15.657,22 W/m².K para o lado frio e 18.744,04 W/m².K para o lado quente. As variáveis, equações e valores para o cálculo de Prandtl, Nusselt e os coeficientes convectivos estão dispostos na Tabela 9, 10 e 11, respectivamente.

Tabela 9 – Determinação do número de Prandtl.

Tabela 10 – Determinação do número de Nusselt.

Tabela 11 – Determinação dos coeficientes convectivos.

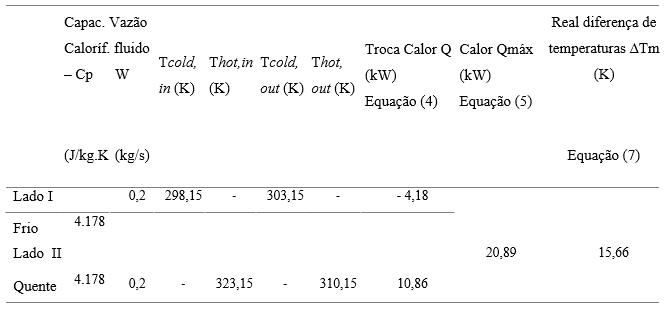

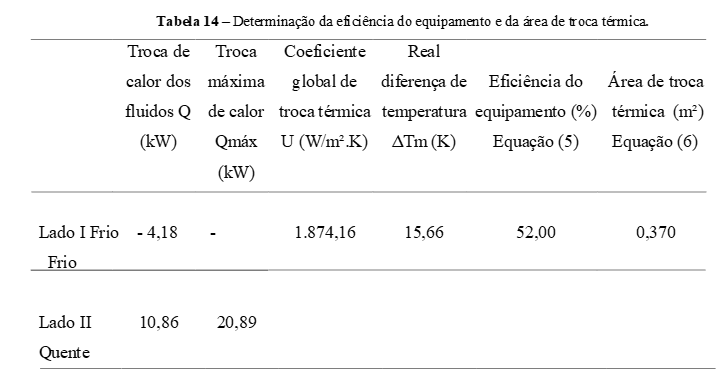

Com os coeficientes convectivos obtidos, pode-se calcular o coeficiente global de troca térmica através da Equação (8) presente no referencial teórico, o qual resultou em 1.874,16 W/m².K. Em seguida, calculou-se também a troca de calor tanto do fluido frio quanto do quente através da Equação (4), presente no referencial teórico, a troca máxima de calor a partir da Equação (5), presente no referencial teórico, e a real diferença entre as temperaturas de entrada através da Equação (7), também presente no referencial teórico. Com isso, determinou-se uma troca de calor do lado quente de 10,86 kW e -4,18 kW do lado frio; uma troca máxima de calor de 20,89 kW e, por fim, uma real diferença de temperatura de 15,66 K. Vale ressalvar que, para todos estes casos, as temperaturas de saídas foram ajustadas para o protótipo alcançar uma eficiência acima de 50%, a qual foi calculada a partir da Equação (5), presente no referencial teórico, e resultou em 52%, e, com isso, apresentar melhor desempenho quando comparado ao trocador de calor casco e tubos do laboratório de Engenharia Química da Universidade São Francisco do Campus de Itatiba. Por fim, com os valores obtidos da diferença de temperatura, do calor trocado pelo lado quente e do coeficiente global de troca térmica, foi possível encontrar, a partir da Equação (6) presente no referencial teórico, uma área de troca térmica requerida de 0,370 m² para o trocador. As variáveis, equações e cálculos acima mencionados estão dispostos na Tabela 12, 13 e 14.

Tabela 12 –Determinação do coeficiente global de troca térmica.

Tabela 13 – Determinação da troca de calor máxima, troca de calor dos fluidos e diferença entre temperaturas.

Logo, dividiu-se a área total pela área de apenas uma placa e obteve-se o valor de 8 placas gaxetadas. Porém, como orientado pelo fornecedor das placas, a primeira placa do equipamento não realiza troca térmica por ser cega (Figura 7) e, portanto, comprou-se um total de 9 placas gaxetadas para a construção do equipamento.

Figura 7 – Primeira placa do trocador de calor – Placa cega.

Além dos cálculos térmicos, foi realizado também o cálculo da perda de carga esperada no equipamento. A partir da Equação (3), presente no referencial teórico, foi possível obter um fluxo mássico no orifício de 124,34 kg/m².s e um fator de atrito de Fanning de 0,14 para o lado do fluido frio e 0,124 para o quente. Com o fluxo do orifício e o fator de atrito obtido, foi possível determinar a perda de carga a partir da Equação (2), presente no referencial teórico, a qual resultou em 4,994 kPa para o lado frio e 4,962 kPa para o quente, conforme Tabela 15. É válido ressalvar que foi considerado um valor de 9,80 m/s² para aceleração gravidade, 997 kg/m³ para densidade dos fluidos e largura efetiva da placa de 0,48 m (distância entre os orifícios superiores e inferiores). Vale ressalvar que a perda de carga não foi calculada experimentalmente devido à falta de um equipamento capaz de avaliar a variação da pressão entre a entrada e a saída dos fluidos no protótipo estudado.

Tabela 15 – Determinação da da perda de carga do equipamento.

| Fluxo mássico no orifício (kg/m².s) Equação (3) | Fator de Atrito de Fanning Equação (3) | Número de Reynolds Equação (10) | Perda de carga (kPa)

Equação (2) |

|

| Lado I – Frio | 124,34 | 0,140 | 1.070,09 | 4,994 |

| Lado II – Quente | 124,34 | 0,124 | 1.741,10 | 4,962 |

FONTE: Próprio Autor.

3.2 PROTÓTIPO

A partir da compra dos materiais e da execução da sequência de atividades citadas na metodologia, foi possível construir o protótipo completo conforme Figura 8.

Figura 8 – Protótipo finalizado.

3.3 ANÁLISE COMPARATIVA – EXPERIMENTAL

Com a realização dos ensaios experimentais, foi possível obter os seguintes dados de temperaturas de entrada e saída para o trocador a placas e o casco e tubos, conforme Tabela 16 e 17, respectivamente.

Tabela 16 – Dados coletados no experimento com trocador de calor a placas (protótipo).

| Medida | Vazão Quente | Vazão Fria | Temp. Quente | Temp. Frio | Temp. Quente | Temp. Frio |

| (kg/s) | (kg/s) | Entrada

(K) |

Entrada

(K) |

Saída (K) | Saída (K) | |

| 1 | 0,2 | 0,200 | 310,2 | 302,2 | 305,2 | 304,2 |

| 2 | 0,2 | 0,050 | 304,7 | 303,3 | 304,4 | 304,4 |

| 3 | 0,2 | 0,083 | 303,6 | 301,5 | 302,9 | 302,2 |

| 4 | 0,2 | 0,133 | 302,8 | 301,4 | 302,0 | 302,3 |

| 5 | 0,2 | 0,167 | 303,3 | 302,1 | 302,6 | 302,9 |

FONTE: Próprio Autor.

Tabela 17 – Dados coletados no experimento com trocador de calor casco e tubos.

| Medida | Vazão Quente | Vazão Fria | Temp. Quente Entrada

(K) |

Temp. Frio Entrada

(K) |

Temp. Quente | Temp. Frio Saída (K) |

| (kg/s) | (kg/s) | Saída (K) | ||||

| 1 | 0,117 | 0,050 | 323,0 | 296,0 | 315,5 | 306,0 |

| 2 | 0,117 | 0,083 | 321,8 | 296,5 | 316,8 | 303,3 |

| 3 | 0,117 | 0,167 | 320,7 | 296,7 | 314,7 | 300,8 |

| 4 | 0,050 | 0,167 | 322,2 | 296,8 | 313,5 | 299,6 |

FONTE: Próprio Autor.

Como pode ser observado na Tabela 16, a temperatura do reservatório de água quente do protótipo não ficou estabilizada em 323,15 K (50°C) devido à dificuldade da resistência em aquecer e manter o equilíbrio do alto volume de água circulante, o que causou uma diminuição da temperatura na entrada do fluido quente no protótipo. Porém, através da análise das temperaturas de saída obtidas, foi possível concluir que o protótipo apresentou uma queda de temperatura do fluido quente considerável e também um aumento na temperatura do fluido fria, conforme o esperado. Através dos parâmetros presentes na Tabela 16, foi possível realizar os seguintes cálculos térmicos: taxa de calor trocado pelo fluido quente (Qq) e frio (Qf), capacidade calorífica do fluido quente (Cq) e frio (Cf), variação das temperaturas de entrada (∆Tmáx) e a eficiência térmica do protótipo para cada medida, conforme Equações (4) e (5), presentes no referencial teórico. Os valores obtidos estão dispostos na Tabela 18.

Tabela 18 – Cálculos térmicos do experimento com trocador de calor a placas (protótipo).

| Medida | Cq (J/s.K) | Cf (J/s.K) | ∆Tmáx (K) | Qq (J/s) | Qf (J/s) | Eficiência (%) |

| 1 | 835,6 | 836,4 | 8,0 | 4.178,0 | 1.671,2 | 62,5 |

| 2 | 835,6 | 209,1 | 1,4 | 250,7 | 229,8 | 85,6 |

| 3 | 835,6 | 348,5 | 2,1 | 584,9 | 243,7 | 79,9 |

| 4 | 835,6 | 557,6 | 1,4 | 668,5 | 501,4 | 85,6 |

| 5 | 835,6 | 697,0 | 1,2 | 584,9 | 557,1 | 69,9 |

FONTE: Próprio Autor.

Os mesmos cálculos térmicos também foram realizados a partir dos dados da Tabela 17 para a eficiência do trocador de calor casco e tubos, conforme apresentados na Tabela 19.

Tabela 19 – Cálculos térmicos do experimento com trocador casco e tubos.

| Medida | Cq (J/s.K) | Cf (J/s.K) | ∆Tmáx (K) | Qq (J/s) | Qf (J/s) | Eficiência (%) |

| 1 | 488,8 | 208,9 | 27,0 | 3.666,2 | 2.089,0 | 37,4 |

| 2 | 488,8 | 346,8 | 25,3 | 2.444,1 | 2.358,1 | 27,9 |

| 3 | 488,8 | 697,7 | 24,0 | 2.933,0 | 2.860,7 | 25,0 |

| 4 | 208,9 | 697,7 | 25,4 | 1.817,4 | 1.953,6 | 36,8 |

FONTE: Próprio Autor.

Com os dados obtidos, pode-se traçar um comparativo tanto entre os valores teóricos e experimentais do protótipo, quanto entre os valores experimentais do protótipo e do trocador casco e tubos do laboratório da Universidade São Francisco do Campus de Itatiba. Em primeiro lugar, é possível notar que o protótipo excedeu a expectativa de eficiência, visto que o valor projetado na teoria foi de 52% e a mesma apresentou-se entre 62,5 a 85,6%. Esse resultado foi possível pois, como as placas são novas, as mesmas não tinham os problemas de incrustações apresentadas nos cálculos e por isso o equipamento apresentou esse ganho de eficiência, porém, acredita-se que com o tempo de uso, a eficiência do equipamento tende ao valor teórico calculado.

Ambos os componentes citados foram fabricados em aço inox, o que auxiliou no aumento da eficiência do equipamento. Porém, com a utilização de um reservatório de plástico no circuito de fluido quente, a escolha de uma resistência adequada ficou limitada, o que gerou problemas no aquecimento da água quente e, consequentemente, não foi possível realizar um comparativo entre as temperaturas de entrada e saída projetadas do equipamento.

De qualquer forma, a eficiência do equipamento mostra que, caso aplicado as temperaturas de entradas dimensionadas (50°C e 25°C), as temperaturas de saída seriam menores que a prevista para o fluido quente e maiores para o fluido frio. Por outro lado, é possível comparar a eficiência do equipamento através da análise do cálculo teórico e da medida 1 do experimento, pois ambos apresentam as mesmas vazões de entrada de fluido quente e frio (12 L/min). Através disso, pode-se notar que a diferença de eficiência foi de apenas 10,5% (52% na teoria e 62,5% na prática).

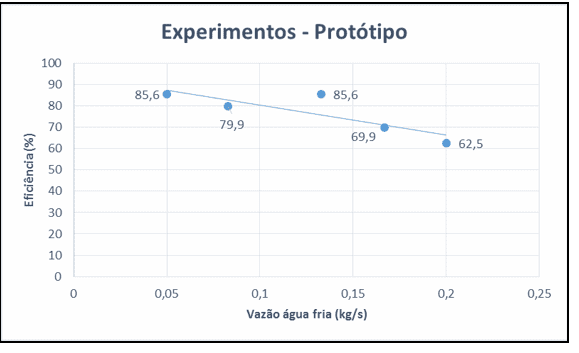

Em segundo lugar, pode-se comparar as 5 medidas utilizadas para testar o trocador a placas, já que a sequência de experimentos foi realizada com uma vazão de água quente fixa, devido à uma limitação da vazão da bomba para garantir seu correto funcionamento e, com isso, variou-se apenas a vazão fria. Portanto, plotou-se um gráfico para avaliar o comportamento da eficiência em relação à vazão de água fria, conforme Figura 9.

Figura 9 – Variação da eficiência com a variação da vazão de fluido frio.

A partir da Figura 9 é possível concluir que com o aumento da vazão de água fria nos três primeiros casos, a eficiência do equipamento permanece praticamente a mesma se considerar que há pequenos erros de leitura de sensores e desvios no controle da vazão durante os ensaios. Porém, nos dois últimos, nota-se uma queda de forma linear na eficiência no equipamento. Para entender esse comportamento, sabe-se que quanto maior a velocidade de escoamento dos fluidos em um trocador de calor, maior é a turbulência nele gerada e, consequentemente, maior é o coeficiente de transferência de calor, ou seja, quanto maior a velocidade de escoamento (vazão), maior a eficiência do equipamento, o que explica o leve aumento na eficiência entre as vazões de 0,083 e 0,133 kg/s, se desconsiderar erros experimentais.

Por outro lado, o aumento da turbulência também resulta em atrito e perda de carga maiores, os quais podem exceder as limitações do equipamento (valores máximos admissíveis). Então, nesse cenário, torna-se necessário uma análise para encontrar a vazão ideal, ou seja, uma vazão que represente o equilíbrio entre uma alta eficiência e uma perda de carga dentro dos limites do equipamento. Portanto, entende-se que para o protótipo em questão, a vazão de fluido frio ideal, quando a vazão quente é de 0,2 kg/s (12 L/min), é de 0,133 kg/s (8 L/min), visto que durante os testes experimentais foi observado uma alta turbulência a partir de 0,167 kg/s (10 L/min), a qual permitiu a formação de bolhas no escoamento e, consequentemente, zonas mortas de troca térmica no equipamento.

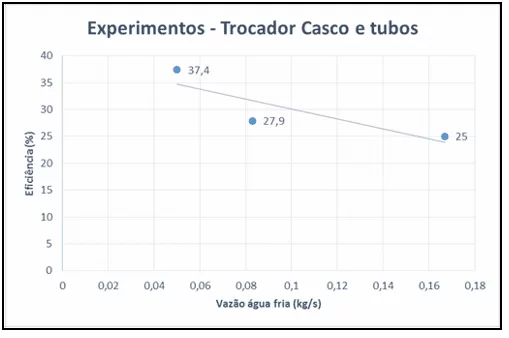

Essa mesma tendência foi visualizada no experimento com o trocador casco e tubos também, conforme Figura 10. Porém, o mesmo apresentou uma alta turbulência a partir de 0,083 kg/s (5 L/min), ou seja, a vazão de fluido frio ideal para o casco e tubos foi de 0,05 kg/s (3 L/min), quando utilizada uma vazão de fluido quente de 0,117 kg/s (7 L/min).

Figura 10 – Variação da eficiência com a variação da vazão de fluido frio.

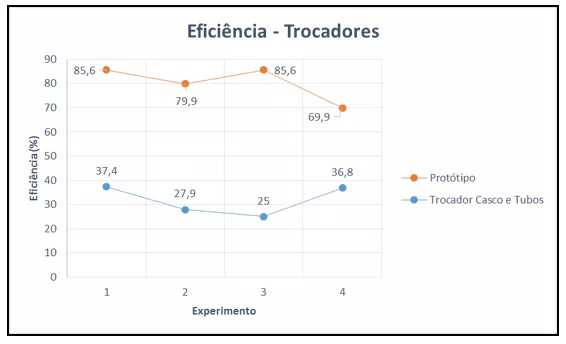

Por fim, quando comparadas às eficiências dos trocadores utilizados nos procedimentos experimentais, é possível notar através da Figura 11 que, em todos os casos, o protótipo construído apresenta um desempenho superior ao trocador casco e tubos, o que indica que a execução do projeto do trocador de calor a placas foi satisfatória.

Figura 11 – Comparativo de eficiência entre o trocador a placas e o casco e tubos.

Com isso, entende-se que o objetivo do projeto foi atingido com êxito, tanto na parte de dimensionamento de um equipamento que atendesse a necessidade do estudo quanto na construção de um protótipo com desempenho superior ao trocador de calor casco e tubos presente no laboratório de Engenharia Química da Universidade São Francisco do Campus de Itatiba.

4. CONCLUSÕES

Com a realização do desenvolvimento do protótipo de um trocador de calor a placas, pode-se destacar diversos pontos fundamentais. Em primeiro lugar, vale destacar que conhecer as características do equipamento é de suma importância, já que as mesmas interferem diretamente em seu dimensionamento (passes, placas, escoamento, alimentação, etc.). Em seguida, destaca-se também as escolhas dos materiais a serem utilizados, tanto no equipamento quanto em seu sistema térmico e hidráulico, pois, como visto, a utilização de um reservatório de água não ideal, impossibilitou o equilíbrio da temperatura do fluido quente em 50 °C. Porém, ao analisar a construção e execução dos testes no protótipo, conclui-se que o funcionamento do mesmo foi satisfatório já que o equipamento não apresentou defeitos e realizou a troca térmica conforme esperado (fluido quente perdeu calor e o frio ganhou calor). Vale destacar também o comportamento do protótipo quanto à perda de carga e à turbulência nele gerada durante os ensaios, pois, segundo a teoria, o aumento da turbulência favorece a troca térmica no trocador de calor e, consequentemente, gera maior eficiência. Porém, ao manter fixa a vazão de fluido quente e aumentar gradativamente a vazão de fluido frio nos experimentos, percebeu-se uma queda de eficiência a partir de uma vazão de 0,167 kg/s (10 L/min) no fluido frio. Logo, entende-se que a vazão fria ideal do protótipo foi de 0,133 kg/s (8 L/min) e que as vazões acima desse valor apresentaram turbulência em excesso, a qual gerou bolhas de ar e também zonas mortas de troca térmica, conforme discutido anteriormente, o que causou a queda de eficiência observada.

Contudo, quando analisado os valores obtidos de troca térmica e eficiência, o bom desempenho do protótipo foi confirmado, já que foi alcançado uma eficiência de 85,6% em 2 ensaios realizados, a qual foi superior quando comparado ao trocador casco e tubos presente no laboratório de Engenharia Química da Universidade São Francisco do Campus de Itatiba, o qual apresentou uma eficiência máxima de 37,4%. Portanto, entende-se que 1o protótipo apresentou dimensionamento e resultados experimentais satisfatórios e superiores ao trocador casco e tubos, ou seja, os objetivos do projeto foram alcançados.

5. REFERÊNCIAS BIBLIOGRÁFICAS

BERMO®. Catálogo de trocadores de calor a placas gaxetado. Santa Catarina. Disponível em: <http://www.bermo.com.br/wp-content/uploads/2016/05/Cat%C3%A1logo- de-Trocadores-de-Calor-a-Placas-Gaxetado-BERMO.pdf?x88542> Acesso em 25 de maio de 2017.

GOULART, H. S. Desenvolvimento de Bancada Didática para Estudos de Desempenho Térmico de um Trocador de Calor Compacto Aletado. 2008. 33 f. Monografia (Graduação em Engenharia Mecânica) – USF, Campinas. 2008.

GUT, J. A. W.; PINTO, J. M. Conhecendo os Trocadores de Calor a Placas. USP, São Paulo – disponível em <www.hottopos.com/regeq11/gut.htm> Acesso em 01 de abril de 2017.

GUT, J. A. W. Configurações ótimas para trocadores de calor a placas. 244 f. Tese (Doutorado em Engenharia) – USP, São Paulo. 2003.

INCROPERA, F. P.; BERGMAN, T. L.; LAVINE, A. S.; DEWITT, D. P. Fundamentos de Transferência de Calor e de Massa. 7ª ed., LTC, 2014. 494 p.

KAKAÇ, S.; LIU, H.; PRAMUANJAROENKIJ, A. Heat Exchangers: Selection, Rating, and Thermal Design. 3ª ed., LLC, 2012.

MARRIOTT, J. Where and How to Use Plate Heat Exchangers. Chemical Engineering. V.5, p. 127-134, Apr. 1971. In: GUT, J. A. W. Configurações ótimas para trocadores de calor a placas. 244 f. Tese (Doutorado em Engenharia) – USP, São Paulo 2003.

ROHSENOW, W. M.; HARTNETT, J. P.; CHO, Y. I. (Ed.) Handbook of Heat Transfer. 3 ed. New York: McGraw-Hill, 1998. In: GUT, J. A. W. Configurações ótimas para trocadores de calor a placas. 244 f. Tese (Doutorado em Engenharia) – USP, São Paulo 2003.

SAUNDERS, E. A. D Heat Exchangers: Selection, Design & Construction. Harlow (UK): Longman S. &T., 1988. In: GUT, J. A. W. Configurações ótimas para trocadores de calor a placas. 244 f. Tese (Doutorado em Engenharia) – USP, São Paulo 2003.

SHAH, R. K.; FOCKE, W. W. Plate Heat Exchangers and their Design Theory. In: GUT, J. A. W. Configurações ótimas para trocadores de calor a placas. 244 f. Tese (Doutorado em Engenharia) – USP, São Paulo 2003.

SHAH, R. K.; SEKULIC, D. P. Heat Exchanger Design. 1ª ed., Nova Jersey, 2003. 976 p.

TONIN, P. C. Metodologia para monitoramento do desempenho térmico de redes de trocadores de calor. Centro Federal de Educação Técnológica do Paraná. Curitiba, p. 29- 31, 2003.

TONIN, P. C.; NEGRÃO, C., O., R. Monitoramento da performance térmica de trocadores e redes de trocadores de calor. 2º Congresso Brasileiro de P&D em Petróleo e Gás. Curitiba, p. 1-3, 2003.

SHAH, R. K. Heat Exchanger Basic Design Methods. New York: Hemisphere, 1983, 931 p.

WANG, L.; SUNDÉN, B.; MANGLIK, R. M. Plate Heat Exchangers: Design, Applications and performance. WIT Press, Boston, 2007. 267 p.

ANEXO

MATERIAIS UTILIZADOS

- 2 Abraçadeiras Regulares 19/27 Fita 14 Flexil;

- 6 Abraçadeiras Regulares 22/32 Fita 14 Flexil;

- 2 Adaptadores C/FL PVC Solido 32×1 C/Anel;

- 1 Adaptador Polietileno ¾”;

- 1 Adaptador Polietileno ¾” Rosca Femea;

- 8 Adaptadores Polietileno 1” Rosca Femea;

- 1 Bucha Red PVC Rosca 1” x ¾”;

- 1 Fita Veda Rosca Teflon 18x 25M;

- 1 Joelho Polietileno 1”;

- 1 Joelho PVC Rosca 90×1;

- 4 metros Mangueira Cristal Liso ¾” x 2,5mm;

- 6 metros mangueira Cristal Liso 1” x 3mm;

- 10 Niples PVC Rosca 1”;

- 4 Registro Esfera PVC Rosca 1” Compacto Krona;

- 9 Placas gaxetadas de troca térmica Chevron – ângulo 60°;

- 4 Cilindros de inox com rosca interna de 1”;

- 2 placas de aço inox 160 x 600mm;

- 28 barras roscadas ½” 150 mm;

- 56 porcas barloques ½”;

- 1 bomba ½ CV;

- 5 termopares;

- 5 controladores de temperatura (controladores indicadores – TIC);

- 1 caixa plástica 150 x 150mm para montagem de painel elétrico;

- 1 contator;

- 1 Resistência de aquecimento de água.

[1] Graduação em Engenheiro Químico pela Universidade São Francisco.

[2] Graduação em Engenheiro Químico pela Universidade São Francisco.

Enviado: Julho, 2019.

Aprovado: Agosto, 2019.