ARTIGO ORIGINAL

SANTOS, Alexsander Saves dos [1], VICENTE, Ariane Parra [2], SILVA, Emily Bueno Da [3], OLIVEIRA, Deborah Ribeiro [4], VALEIRO, Alex Alves [5], CABRERA, Alonso Mendes [6], OLIVEIRA, Felipe Arruda de [7]

SANTOS, Alexsander Saves dos. Et al. Aplicação do processo de cristalização na formação dos cristais de açúcar. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 08, Vol. 04, pp. 66-78. Agosto de 2019. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-quimica/aplicacao-do-processo

RESUMO

A cristalização é uma operação unitária de separação muito antiga, empregada no mercado para separar componentes contidos em uma mistura homogênea saturada, por resfriamento ou evaporação do solvente, sendo a nucleação a principal etapa do processo de cristalização, por criar condições no meio para aproximação das moléculas, tendo a formação de cristais, baseado em mecanismos de transferência de massa, quantidade de movimento, escala de produção, custo e benefícios que se escolhe o melhor modelo de cristalizador disponível no mercado que se adapta as condições e alimentos que trabalha a indústria, seja ele contínuo, semi-contínuo ou descontínuo (batelada), este por sua vez é definido um volume inicial de solução, onde durante o processo de cristalização, não existe alimentação de solução nova nem retirada de produto, apenas no final de uma batelada o produto da cristalização é retirado, entre as vantagens na utilização de cristalizadores descontínuos estão: equipamentos mais simples, baixa possibilidade de que defeitos mecânicos ocorram, baixos riscos no aumento de escala, incrustações removidas com nova operação, operação quando automatizada, gera cristais maiores e com distribuição mais uniforme na distribuição de tamanho dos cristais, custo de manutenção e mão de obra mais baixos. O presente trabalho é resultado de um estudo sobre os tipos de cristalizadores utilizados nas indústrias de açúcar e álcool no Brasil em sua maioria, por meio da construção de um protótipo de cristalizador descontinuo (batelada), com o intuito de demonstrar os princípios de funcionamento do equipamento e obter os cristais de açúcar.

Palavras-chave: cristalização, operação, açúcar, cristais, cristalizador.

INTRODUÇÃO

A cana de açúcar chegou ao brasil na época colonial. A coroa, em busca de enriquecimento, buscava meios de produção baratos e efetivos. Com mão de obra escrava ou indígena, a cana foi introduzida no país por volta de 1500, por conta da facilidade de cultivo, preço, clima e solo favoráveis e ainda que o acesso as mudas eram facilitadas, já que as primeiras vinham da Ilha da Madeira, colônia portuguesa. (CALDEIRA, 2010)

O primeiro engenho de cana foi instalado por Martim Afonso de Souza, no ano de 1533, em São Vicente. A partir dali o litoral brasileiro se encheu dessas pequenas produções. Foi ali que teve início a produção do açúcar, a manipulação e transformação da cana, que movimenta grande parte da economia brasileira, principalmente a do interior paulista. (CANA.COM, 2017.)

No Brasil colônia, o engenho de cana era o extremamente rústico em comparação ao de hoje, mas o processo era basicamente o mesmo: a cana era colhida e levada até a moenda para a extração do caldo, que utilizavam de tração animal como produção de energia. Era possível encontrar moendas movidas por roda d’agua, mas não eram tão comuns por conta de seu custo elevado.

O caldo passava pela casa das caldeiras, onde era cozido em tachos de cobre e levado para as casas de purgar, onde era cristalizado e refinado. A produção se dividia em dois tipos de açúcar: o mascavo, para a população mais simples, e o refinado, que era voltado para a exportação e para a nobreza. (SOUSA 2017)

Atualmente, ocorreram incontáveis avanços tanto na própria planta, com modificações genéticas, como na mecanização do processo: do cultivo até a embalagem do produto. A usina, nome atual para o antigo engenho, consegue produzir tanto o açúcar quanto o etanol, com pequenas variações em seu maquinário.

A planta é recebida na área de moagem, como os tempos antigos. É lá que ocorre o processo de limpeza e extração do caldo. Hoje também são testadas as qualidades de cada lote recebido, de características como quantidade de sacarose, a fibra ou a pureza do caldo. Para a extração do caldo, no brasil, o sistema de moagem continua sendo predominante, separando a matéria prima do açúcar/etanol do bagaço, que é usado como combustível para as caldeiras.

O caldo passa então a ser tratado, de início, para a retirada das impurezas mais profundas, como areia e resquícios menores doo bagaço deixados pelo processo de moagem, e impurezas solúveis, que são retiradas por um processo parecido com o da purificação da água: coagulação, floculação e precipitação. Outros processos posteriores são realizados para o preparo e melhoramento do xarope e do caldo durante esta etapa, incluindo correção de pH e pasteurização. (CANA.COM, 2017)

O caldo então passa pelo processo de evaporação, que diminui de 80% para 40% seu teor de água, transformando-o em um xarope mais denso. Mesmo nessa etapa, tenta-se aproveitar e diminuir ao máximo os custos e desperdícios. Nesse caso, os calores de evaporação são utilizados como fonte de aquecimento para outras caixas de evaporação, e a água evaporada e condensada serve de alimentação para as caldeiras.

Por ser um produto concentrado até a saturação, possui forte tendência à cristalização, sendo que esta deve ser controlada quanto ao tamanho e ao número de cristais gerados. A formação dos micro cristais é induzida por uma intensa agitação (cristalização) de um xarope de açúcar supersaturado (JEFFERY,1993)

A cristalização é uma operação unitária de purificação e de concentração em condições corretas de operações. Mostra-se em um atrativo método na obtenção de um produto solido puro a partir de uma solução concentrada impura, sendo uma técnica amplamente utilizada no processo de separação solido líquido (SILVA, 2010)

Na cristalização, substâncias do estado gasoso, líquido ou sólidos amorfos evoluem para o estado cristalino. A operação é mais utilizada comercialmente na separação de numerosas substâncias cristalinas. Em alguns casos a produção é pequena, mas os produtos geralmente possuem alta pureza (MULLIN,1988).

Para que ocorra a cristalização primeiramente tem que acontecer a nucleação, é necessário criar condições na mistura para que as moléculas se aproximem para que assim os cristais possam se formem, esse fenômeno é baseada nos mecanismos de transferência de massa e a quantidade de movimento, ou seja tem que haver a agitação ou a circulação da mistura liquida, a qual provoca a aproximação e choque entra as molécula, ocorrendo transferência de quantidade de movimento

Para que essa mistura ocorra tem que haver solvatação ou interação entre o soluto e o solvente (agua e sacarose), que nada mais é que possuir agua suficiente para dissolver todo o soluto presente no meio através de interações e ligações de hidrogênio entre a agua e a sacarose, assim apresentando pequenos cristais de açúcar, ou desenvolvendo os cristais já presentes.

Cristalizadores são aparelhos que nos auxiliam na fabricação de cristais de açúcar, e dependendo do tipo de matéria prima, do tipo de açúcar e das condições de sua fabricação é escolhido um cristalizador diferente.

Cristalização por resfriação, é uma técnica utilizada quando a solubilidade do soluto decresce com a baixa temperatura, sendo assim um processo endotérmico

Esse tipo de cristalizador funciona com a troca de calor, ou seja, o caldo entra quente e é resfriado pela parede dele, podendo ser esse contínuo (quando não a parada) ou em batelada (quando a intervalos entre o seu funcionamento).

Ainda nesse método existe vários tipos de aparelhos, como o cristalizador contínuo de Sewnson-walke, que é um cristalizador que consiste em raspas a superfície da mistura a fim de retirar o composto de menor densidade.

Por ser um aparelho contínuo amenta-se o lucro, já que a máquina não precisa ser desligada entre o processo, assim o caldo e colocado e resfriado enquanto passa pelo aparelho, até chegar nas pás que retiram os cristais, e assim que são retirados vão para um centrifuga para ser retirado o restante da umidade

Existe também o cristalizador a vácuo, que submete o caldo a um abaixamento da preção e eventualmente um simultâneo resfriamento, ocorrendo assim a evaporação do solvente e aumentando a sua concentração, e quando e atingido o limite de solubilidade e haja a precipitação dos cristais

Esse tipo de maquinário pode ser fabricado na forma descontinua(batelada) ou contínua, dependendo da sua necessidade

E por último cristalizador descontinuo com agitação, que são cristalizadores mais simples, consiste em colocar o caldo quente envolta de uma parede de água fria, assim ocorrendo o resfriamento, com agitadores que mexe o caldo continuamente para que possa se forma os cristais, assim que e formado e retirado, e se começa o processo novamente.

É considerado uma máquina de pequeno porte por ser descontinua, ou seja, tem que haver o intervalo entre um caldo e outro, tornando assim menos viável para industrias de grande porte, onde todo o tempo conta, mais em conta partida é muito mais barato de ser fabricado, muito mais fácil a sua limpeza, e muito mais simples o seu funcionamento .

OBJETIVO

Confeccionar um equipamento de cristalização de açúcar, de modo que o xarope concentrado, apresente a formação de cristais visíveis.

METODOLOGIA

Para confecção do cristalizador, foram adotadas as seguintes etapas elencadas na tabela:

Tabela 2: Etapas do projeto.

| ETAPAS DE CONSTRUÇÃO DO CRISTALIZADOR | |

| 1 | Seleção dos materiais (anexo1) |

| 2 | Medições dos materiais selecionados |

| 3 | Corte dos materiais |

| 4 | Soldagem dos materiais |

| 5 | Instalação mecânica |

| 6 | Testes |

Fonte Elaborado pelos autores.

Para garantir a segurança, foram utilizados como equipamentos de proteção individual (EPI’s) luvas, óculos, protetor articular, botina, calça, couro de proteção de solda e máscara de solda.

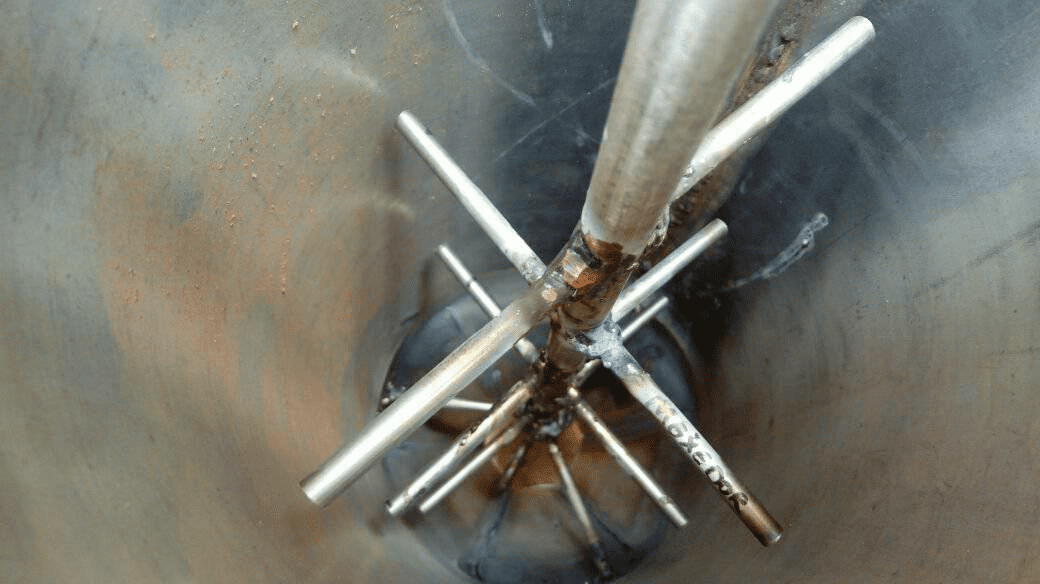

Cortou-se o tubo de inox de 6” 500mm, e a barra inteira de inox de ½ (eixo) com aproximadamente 500mm. Em seguida, soldou-se em ângulo de 90º as 10 barras inteiras de inox de 4mm com tamanho de 65mm, em formato de x, obedecendo altura do eixo de 150mm com espaço de uma a outra de 40mm.

No tubo de 6”, cortou-se 3 barras inteiras de inox de 4mm com tamanho de 135mm, sendo soldado para travar a bucha de inox com diâmetro de 30mm e 40mm de altura com furo no centro de 15mm, travada no centro e na parede, na altura de 100mm no tubo e centralizado.

No comprimento de 90mm foi soldado uma arruela para segurar o eixo. Em seguida foi soldado uma barra de 4mm com 100mm de comprimento na ponta inferior. No lado superior rente ao tubo que foi centralizado e soldado em uma chapa de 33mm de largura por 168mm e espessura de 3mm, no centro foi feito furo com broca 9/16 e soldado uma bucha do rolamento servindo para centralizar o eixo e travado com o conjunto.

No tubo de 6” com altura de 100mm, foi realizado uma redução de 6” para 2” e soldado uma ponta de rosca de 2” com o registro esfera de 2”

O tubo de inox de 8” foi cortado com 300mm de comprimento, em seguida realizou-se 2 furos na sua parede com formato de 180º: um embaixo e outro em cima. Na parte inferior, foi feito um furo com a broca de ¼ e soldado com um tubo de ¼ com “frescura” de 35mm, e no lado superior realizou-se um furo com broca de ½ e soldado um tubo de ½ com “frescura” com 60mm.

Em seguida com o compasso foi feito duas marcações do tamanho do tubo de 6” e o de 8” no formato de um flange. Então cortou-se com a lixadeira o tubo de 8” e colocado no meio e centralizado com o tubo de 6” a uma altura de redução. Depois foi soldado os dois flanges com formato de camisa para o tubo de 6”.

Instalou-se mangueiras cristal de ¾ e de ½ nas duas pontas com “frescura”, no tubo de 8”com 4 metros de mangueira travadas com abraçadeira. Foram cortados 3 tubos de ¼ com 400mm e soldados embaixo como suporte de apoio (pés de equipamento).

Este equipamento tem por finalidade, por meio de agitação e caldo concentrado (xarope), distribuir a sacarose de forma com que os micros-cristais (semente) recebam de melhor forma a sacarose, e se consiga uma absorção deste de maneira que se unam e desenvolva o crescimento dos cristais.

Em meio a este processo deve-se manter condições que facilitem o desenvolvimento e melhor absorção da sacarose. A temperatura deve ser mantida entre 60/68°, para uma melhor agitação e condição facilitando absorção pelos núcleos, A altas temperaturas ocorre a destruição da sacarose.

No cristalizador empregamos a ideia de troca térmica de contato indireto, utilizando dois tubos de diferentes diâmetros, tubo diâmetro maior transpassa a água corrente, que tem por finalidade dissipar o calor do tubo menor, em que está o concentrado quente, visando manter a temperatura próxima ao ideal.

Agitação do concentrado deve ser apenas para melhorar o contato entre os núcleos e a sacarose, muita agitação apenas ocorreria a destruição dos núcleos pois o equipamento se transformaria em uma batedeira(diluidor). Em baixa agitação ocorreria que a sacarose teria dificuldade em se fundir aos núcleos, assim não proporcionando um crescimento significativo e não atingindo o resultado desejado.

No experimento utilizamos o conceito de agitação mecânica, utilizando um motor de baixa rotação que aciona uma correia ligada a uma polia que está acoplada ao eixo do cristalizador, gerando uma agitação constante e ideal ao experimento, entre 8 a 9 rpm.

RESULTADOS EXPERIMENTAIS

No teste inicial com o cristalizador vazio, observou-se que sua velocidade atrapalhou o processo de cristalização, foi modificado o equipamento de acionamento.

No segundo teste, verificou-se menor velocidade de (100rpm) foi adicionado o xarope concentrado a uma temperatura de 100º.

Foi acoplado a mangueira de ½ cristal utilizado no resfriamento da camisa do cristalizador, no intuito de facilitar a diminuição da temperatura e possibilitar uma condição ideal para o crescimento dos cristais.

No terceiro teste conseguiu-se uma velocidade (8,5rpm), adicionou-se o xarope concentrado com temperatura de 100º, logo em seguida com a água passando na camisa e realizando troca térmica, a fim de o xarope chegar a uma temperatura ideal de 60º-65º.

Adicionou-se a semente e deixa misturar a fim de deixar o cristal formar e se desenvolver. Em seguida é retirado no registro inferior de 2” o xarope com os cristais.

No segundo experimento realizado, houve um menor rendimento do que nos demais experimentos. A velocidade utilizada foi muito mais alta do que o desejado, em torno de 100rpm e no segundo experimento houve a modificação da velocidade da agitação, uma vez que o equipamento é de difícil ajuste de velocidade, porém a velocidade mínima conseguida no segundo experimento foi de 8,5pm.

No terceiro experimento consegue-se uma velocidade ideal de (60-70rpm) melhorando a absorção da sacarose e incentivando a cristalização espontânea.

Com uma maior velocidade de agitação, o experimento 2 deveria ter um maior rendimento, visto que o coeficiente de transferência de massa também seria maior e em consequência uma maior transferência de massa deveria ser observada por haver maior movimentação e colisão das partículas entre si, com as paredes do reator e com a haste do agitador.

Com a velocidade em demasia percebe-se que o cristalizador se tornou um diluidor de cristais.

Imagem 1: Seleção dos materiais.

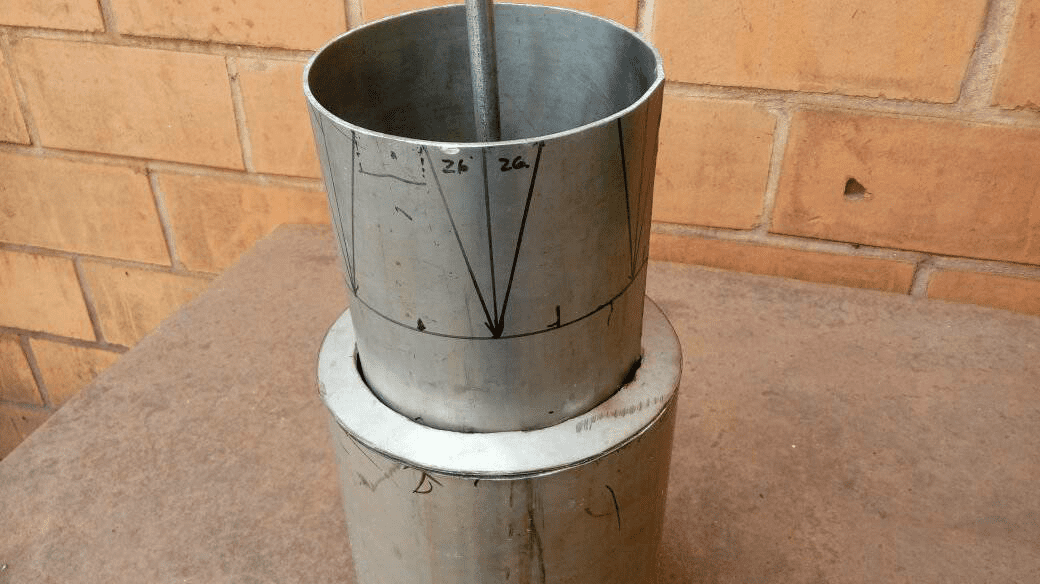

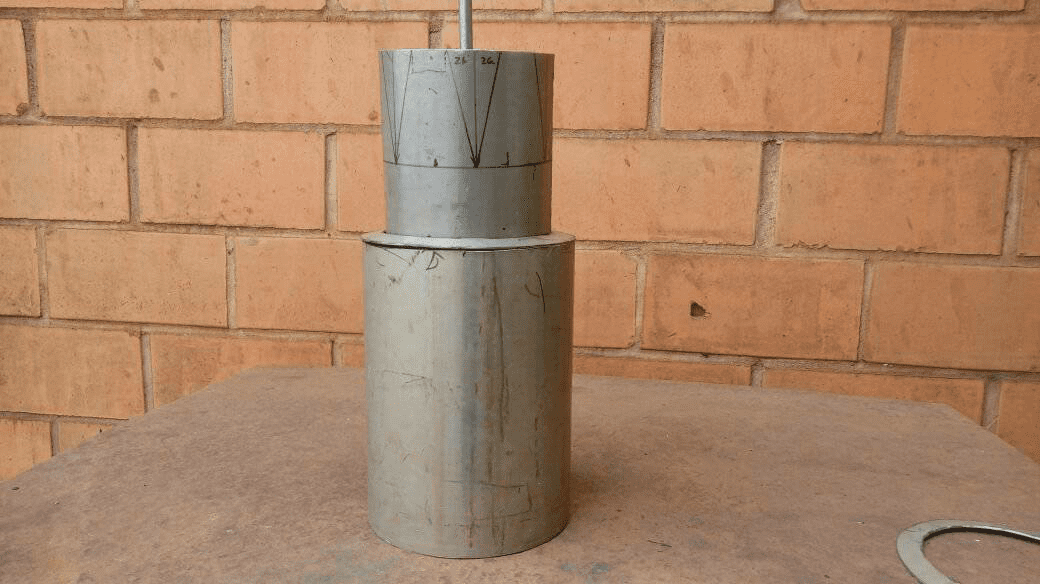

Imagem 2: Posicionando materiais.

Imagem 3: Tubo de 6” revestido pelo tubo de 8” .

Imagem 4: Montagem do eixo.

Imagem 5: Eixo instalado.

CONCLUSÃO

O cristalizador construído apresentou um bom desempenho no ponto de vista de obtenção da cristalização do xarope com sementes, atendendo as expectativas. Tendo em vista que a rotação é fundamental nesse tipo de processo, pois se muito acelerado, não se obtêm uma formação perfeita dos cristais de açúcar, sendo necessário após a realização dos testes, mudança na aceleração do motor, para desacelerar o processo e favorecer a formação dos cristais. Além disso nota-se ainda que com a temperatura e o tempo certo os cristais conseguiram se formar de forma adequada para atingir o objetivo proposto.

A temperatura se faz um fator fundamental, pois deve haver o cozimento adequado do caldo antes, para que seu resfriamento atinja a temperatura ideal para esse processo.

Pode-se concluir que o projeto de cristalizador, manteve os princípios de funcionamento de um cristalizador de escala industrial, fatores notáveis no decorrer de sua confecção e avaliação.

REFERÊNCIAS

CANA.COM, Nova. Cana-de-Açúcar — Tudo sobre esta versátil planta. Disponível em: <https://www.novacana.com/cana-de-acucar/>. Acesso em: 25 nov. 2017

CANA.COM, Nova. Como é feito o processamento da cana-de-açúcar. Disponível em: <https://www.novacana.com/usina/como-e-feito-processamento-cana-de-acucar/>. Acesso em: 25 nov. 2017.

CALDEIRA, Carla. Ciclo da Cana-de-açúcar. 2010. Disponível em: <http://www.historiabrasileira.com/brasil-colonia/ciclo-da-cana-de-acucar/>. Acesso em: 25 nov. 2017.

CASTRO, Heizir F. de. Industria Açucareira. 2013. Disponível em: <https://sistemas.eel.usp.br/docentes/arquivos/5840855/LOQ4023/Apostila1-Industriaacucareira2013.pdf>. Acesso em: 25 nov. 2017.

JEFFERY,1993. Otimização do processo de cristalização em cristalizador contínuo para fondant. Disponível em <https://www.google.com/url?sa=t&source=web&rct=j&url=http://www.scielo.br/pdf/bjft/v15n4/aop_bjft_0911.pdf&ved=2ahUKEwip1OThiu_jAhV4K7kGHfJBCIMQFjAAegQIAhAB&usg=AOvVaw0GaS04aTSbOhHSZ0vowZOz> .Acesso em: 25 Nov. 2017

MACHADO, Simone Silva. Tecnologia da Fabricação do Açúcar. 2013. Disponível em: <http://estudio01.proj.ufsm.br/cadernos/ifgo/tecnico_acucar_alcool/tecnologia_fabricacao_acucar.pdf>. Acesso em: 25 nov. 2017.

MULLIN, 1988. Modelagem e Controle Ótimo do Processo de Cristalização do Ácido Adípico. <https://www.google.com/url?sa=t&source=web&rct=j&url=http://repositorio.unicamp.br/bitstream/REPOSIP/266500/1/Costa_CalianeBastosBorba_M.pdf&ved=2ahUKEwjCktKNkO_jAhU1C9QKHQExCsEQFjAAegQIAxAB&usg=AOvVaw0wB56Ct24ZrAhquxAq0-qD>. Acesso em: 25 de novembro 2017

PEREIRA, Félix Monteiro. Cristalização: Operações Unitárias II. Disponível em: <https://sistemas.eel.usp.br/docentes/arquivos/5817066/LOQ4086/cristalizacao.pdf>. Acesso em: 25 nov. 2017.

SILVA, 2010. Estudo da Cristalização da Frutose em Diferentes Meios. <https://www.google.com/url?sa=t&source=web&rct=j&url=https://repositorio.ufscar.br/bitstream/handle/ufscar/4042/3014.pdf%3Fsequence%3D1%26isAllowed%3Dy&ved=2ahUKEwjUzeHtje_jAhUSK7kGHfKwDG8QFjAFegQIBxAB&usg=AOvVaw2PYkuWz7lX1uuxzNXjUz26> . Acesso em: 25 novembro 2017

SOUSA, Rainer Gonçalves. Engenho de Açúcar. Brasil Escola. Disponível em <http://brasilescola.uol.com.br/historiab/engenho-acucar.htm>. Acesso em 25 de novembro de 2017.

ANEXO

Quadro 1. Materiais utilizados

Tabela: Métodos experimentais.

| Quantidade | Materiais utilizados | Tamanho | Preço |

| 1 | Tubo inox 6” | 6” x 500mm | 20,00 |

| 1 | Tubo de inox 8” | 8” x 300mm | 30,00 |

| 1 | Barra inox inteira ½ pol | 12,7mm x 500mm | 25,00 |

| 1 | Barra inox inteira | 4mm x 1500mm | 25,00 |

| 1 | Chapa inox | 3mm x 600mm² | 20,00 |

| 1 | Bucha inox | 50mm externo x 32mm inteiro | 10,00 |

| 1 | Polia plástica | 175mm | 10,00 |

| 1 | Correia | 15,00 | |

| 1 | Motor | 60,00 | |

| 1 | Cantoneira inox | 10cm | 15,00 |

| 1 | Tubo inox ¼ com frescura | 4cm | 8,00 |

| 1 | Tubo inox ½ com frescura | 5cm | 10,00 |

| 2 | abraçadeira | ——— | 6,00 |

| 1 | Rolamento 6201 | 32 externo 12,7mm interno | 10,00 |

| 1 | Mangueira ½ cristal | 4m | 12,8 |

| 1 | mangueira ¾ cristal | 4m | 14,00 |

| 1 | Serviços de solda | ———— | 80,00 |

| 5 | disco corte | ——— | 25,00 |

| 1 | Disco de desbaste | ———- | 3,20 |

| 1 | Tinta spray | ———- | 17,44 |

| Valor total | 416,44 | ||

Fonte: Elaborado pelos autores.

[1] Graduação em Física pelo Centro Universitário de Votuporanga; Graduação em Pedagogia pela faculdade de Aldeia de Carapicuíba; Pós Graduação em Fundamento a Prática de Ensino do Professor de Matemática pela Universidade Estadual Paulista Júlio de Mesquita Filho/ UNESP/ Campus de Ilha Solteira (SP); Mestrado em Ciências Ambientais pela Universidade Brasil.

[2] Acadêmica em Engenharia Química.

[3] Acadêmica em Engenharia Química.

[4] Acadêmica em Engenharia Química.

[5] Acadêmico em Engenharia Química.

[6] Acadêmico em Engenharia Química e Graduado em Química.

[7] Acadêmico em Engenharia Química.

Enviado: Julho, 2019.

Aprovado: Agosto, 2019.