GONTIJO, Marcos Delgado [1]

GONTIJO, Marcos Delgado. Simulação e Otimização de Circuito de Flotação. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 03, Ed. 07, Vol. 04, pp. 130-137, Julho de 2018. ISSN:2448-0959

Resumo

Este trabalho aborda a simulação do circuito de flotação, por uso de simulação de processo, para definição da melhor opção de projeto para uma operação de flotação da Usina da Mina do Cauê (Usina Cauê) da empresa Vale. A partir de dados previamente levantados e modelos calibrados, foram simuladas situações variadas, visando a redistribuição dos fluxos de minério no circuito para obtenção da melhor condição de projeto. Os melhores resultados mostraram possibilidades de ganhos, para o circuito de flotação, na ordem de 1,8% em recuperação mássica, com redução significativa do teor de Fe no rejeito (perdas). isso demonstrou que, através de simulação, pode-se prever bons resultados por solução técnica de fácil execução.

1. Introdução

A flotação de minério de ferro da Usina Cauê (Vale) é do tipo catiônica, reversa e em células mecânicas convencionais, essa importante operação unitária produz o pellet-feed, usado nas usinas de produção de pelotas para alto-forno e redução direta. O bom controle da dosagem de reagentes, dos tempos de residência, aeração, níveis de espuma e outros parâmetros são importantes para assegurar a qualidade dos produtos, com menor custo possível.

A simulação matemática traz resultados orientativos e próximos à realidade, especialmente porque as análises estão sustentadas em dados reais amostrados e dados empíricos. Daí a importância de uma amostra representativa, de tratar os dados criteriosamente, de obter um balanço de massa adequado e trabalhar com modelos devidamente calibrados.

2. Objetivos e relevâncias

Este estudo envolve simular, via programa de computador, possibilidades de melhorias no circuito de flotação de minério de ferro da Usina Cauê, tendo por objetivo: reduzir o teor de Fe no rejeito, aumento dos ganhos de rendimento em massa e melhoria nas condições de previsibilidade e qualidade do pellet-feed.

Além de avaliar as possibilidades de melhorias para o circuito de flotação da Usina Cauê, agrega-se: conhecimento de parâmetros importantes da flotação (como constantes cinéticas), aprimoramento de metodologia de trabalho com modelos matemáticos, melhorias operacionais, bem como auxílio no desenvolvimento de controles otimizantes por modelos matemáticos, dentre outros benefícios.

3. Flotação cauê

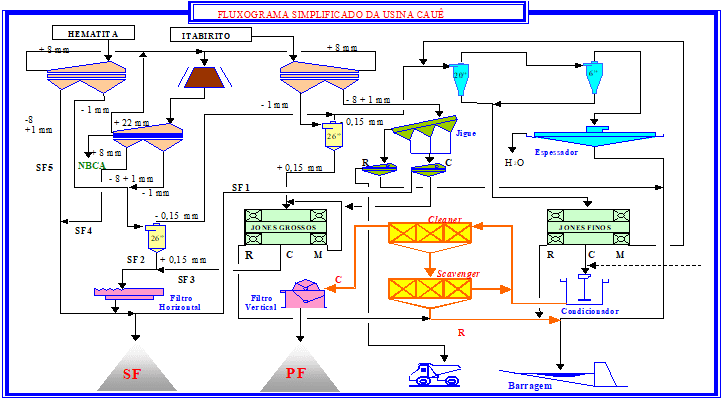

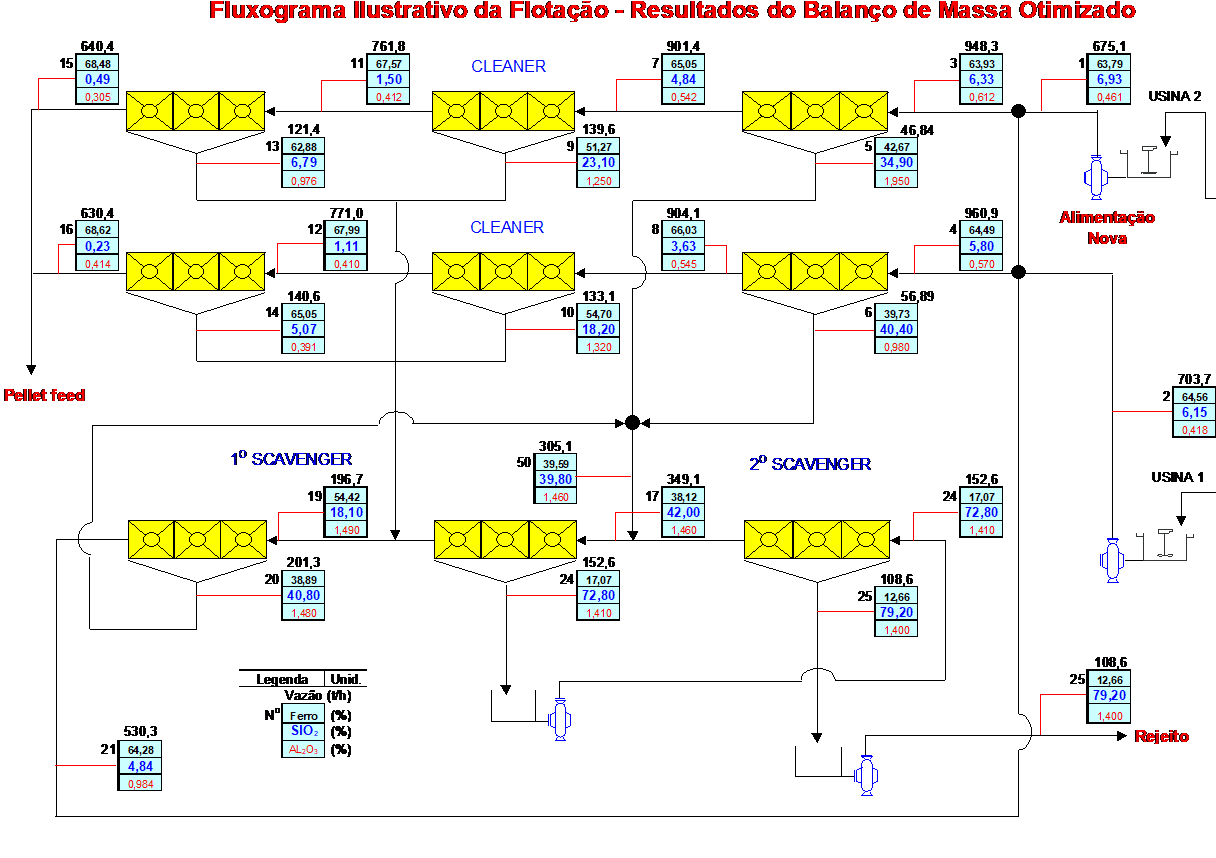

O fluxograma a seguir mostra o circuito da flotação alimentado pelo do underflow do ciclone da deslamagem e do concentrado dos separadores magnéticos de alta intensidade, com vazão de cerca de 700 t/h de cada uma das usinas.

Na flotação de minério de ferro, a amina tem a função de tornar hidrofóbicas as partículas que se deseja flotar. Porém, sua ação não é seletiva. Ou seja, tende a tornar hidrofóbicas todas as partículas presentes. Por isso, é necessário que se adicione um reagente depressor que possa inibir a ação desse coletor. Na Usina Cauê, além da amina, usa-se como depressor o amido de milho.

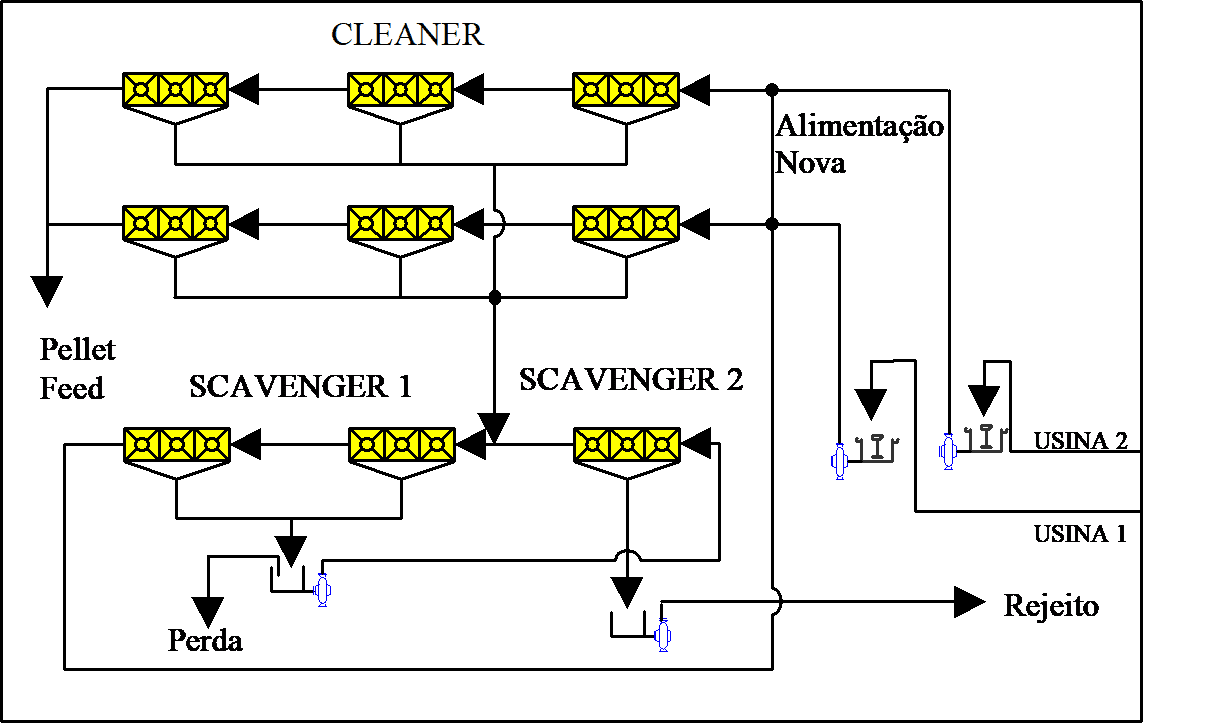

A flotação é feita por um estágio cleaner (o estágio rougher é considerado como feito pelos separadores magnéticos) e posteriormente em duas etapas scavenger. A seguir, temos o fluxograma da planta de flotação mostrando os bancos e o circuito.

4. Simulação de processo

A simulação de processos, atividade definida como aquela que descreve a operação da planta, permite obter respostas por uso de modelos matemáticos, a partir de entrada de dados e determinação de condições operacionais específicas. Quando, por interações sucessivas, os modelos matemáticos estão ajustados e interligados, eles fornecem respostas coerentes, “comunicando-se” uns com os outros, considerando as cargas circulantes, tem-se uma simulação por modelos matemáticos, propriamente dita.

A simulação tem como objetivos os seguintes aspectos:

- Fornecer uma estrutura formal, qualitativa e quantitativa para entendimento do processo;

- Fornecer uma base de dados para planejamento e avaliação de testes de laboratório, usina piloto, ou circuitos existentes, determinação de parâmetros e critérios de scale-up e definição de estratégias de controle;

- A simulação possibilita análise do processo, além de agilidade e redução de custos, para definições de fluxograma, operação, controle, otimização e aumento de capacidade;

- Constitui-se também boa ferramenta para o ensino, aprendizagem e treinamento.

A simulação de processo, baseada em modelos, pode ser dividida em dois tipos, caso envolva ou não o fator tempo: simulação dinâmica e simulação estática.

4.1. Simulação dinâmica

A simulação dinâmica inclui o fator tempo e gera respostas rápidas sobre a situação atual e futura do processo, depois de recebidas e processadas informações dos instrumentos de medição da usina em operação. Desta forma, um operador de determinada usina poderá saber o comportamento do teor do produto, por exemplo, em função de alteração no teor da alimentação.

Estratégias operacionais baseadas em modelos têm sido utilizadas em sistemas automáticos que têm como objetivo melhorar o desempenho dos processos (sistemas especialistas baseados em modelos). O modelamento dinâmico permite também a utilização de técnicas de otimização de processo (Simplex, algoritmos genéticos e outros). Várias estratégias de controle baseadas em modelos podem ser seguidas em função do objetivo, diminuir custos operacionais, por exemplo. Então um modelo dinâmico pode ser usado para descobrir o “set point” do controle da alimentação, que provoque maior constância de resultados e menor custo operacional.

4.2 Simulação Estática

A simulação estática é a técnica que permite obter um flash do processo, num determinado instante, e analisá-lo sob condições de constância na entrada de dados. Pode-se estudar, por exemplo, o efeito da alteração nas variáveis de operação, tais como a mudança na partição de hidrociclone em função de diferentes aberturas de apex, ou efeito da inclusão de novo britador no circuito. Pode-se otimizar desde o classificador do circuito até as variáveis da moagem, como diâmetro ótimo de bolas, percentagem de sólidos, etc.

A simulação estática não concorre com a simulação dinâmica: não é um nível mais baixo ou mais alto de simulação. Enquanto a simulação dinâmica é uma ferramenta essencial para o projeto de estratégias de controle de processo e um elemento chave de sistemas de controle de processos, a simulação estática é uma ferramenta essencial para projetos de usinas e otimização. A otimização estática é usada tipicamente para otimizar o projeto do circuito e definir os tamanhos das usinas de equipamentos antes da implementação de um sistema de pré-controle.

4.3. Simulador de processos

Um software de simulação é, usualmente, um “pacote” de modelos matemáticos interligados, que representam adequadamente uma operação unitária, fenômenos de transporte e circuitos. Esses modelos são capazes de predizer o que acontecerá se alguma mudança for feita naquela operação unitária ou nas condições do fluxo que compõem o circuito.

Por simulação direta é possível predizer a operação da usina com base em dados simples de alimentação da mesma. Obtêm-se dados de todos os fluxos, em função das fases definidas inicialmente, podendo incluir fluxos mássicos e/ou volumétricos, teor, granulometria, etc.

Por simulação reversa faz-se um retro-cálculo para definição dos parâmetros dos modelos, obtendo-se a calibração do simulador, que possibilita a adequação dos resultados preditos com os dados experimentais. Neste modo, quando se têm dados completos de usina ou laboratório, adequa-se o simulador para representar fielmente o desempenho da usina, podendo-se, então, estudar variáveis diversas. Nesta etapa, dizemos que o simulador está calibrado.

Neste trabalho, usou-se o simulador de modelos desenvolvidos pela BRGM (Bureau de Recherches Géologiques et Minières) da França.

5. Resultados e discussões

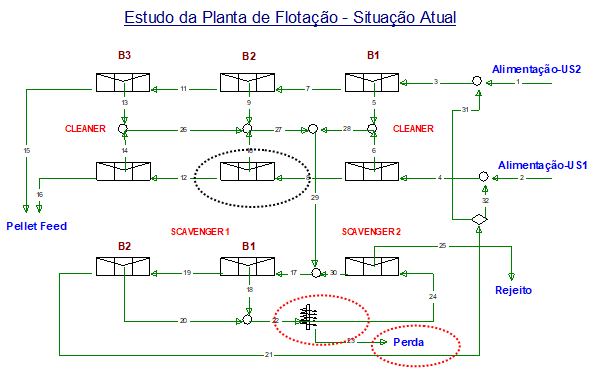

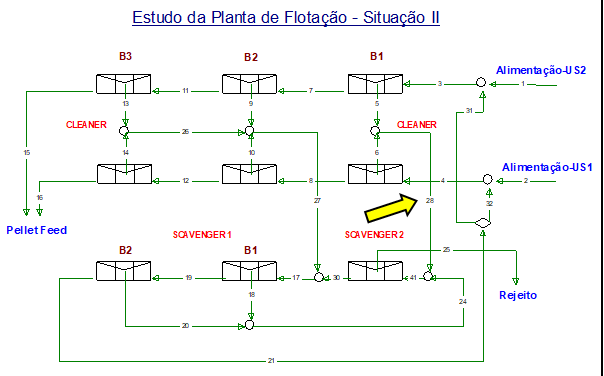

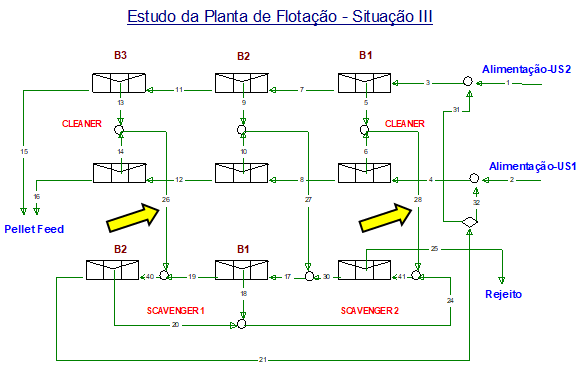

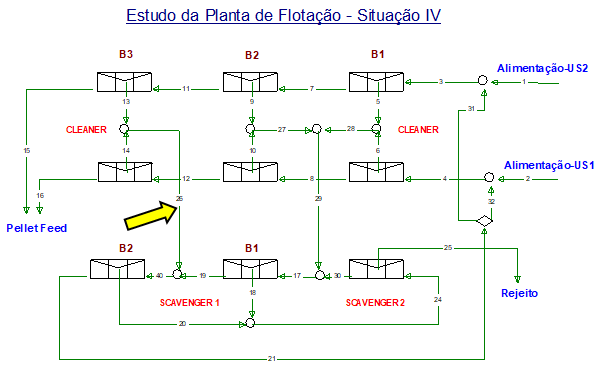

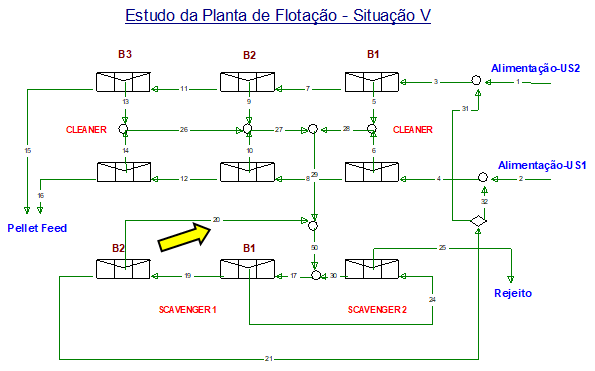

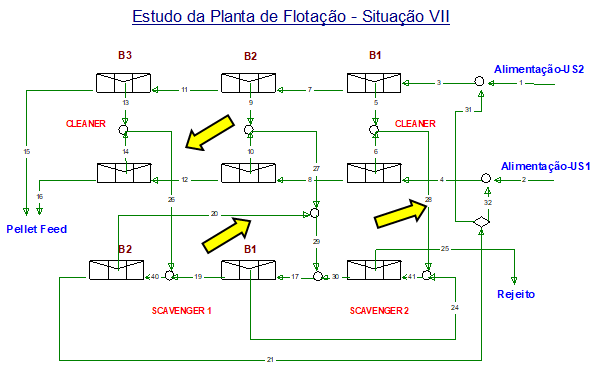

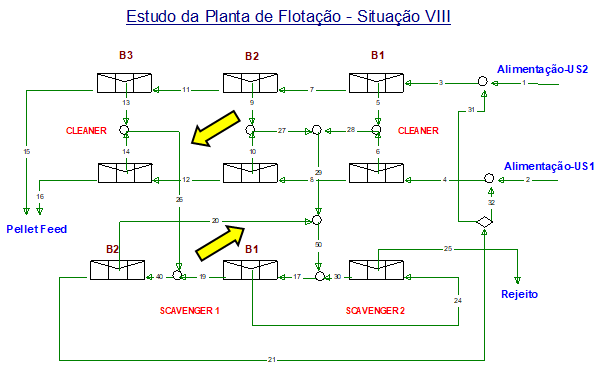

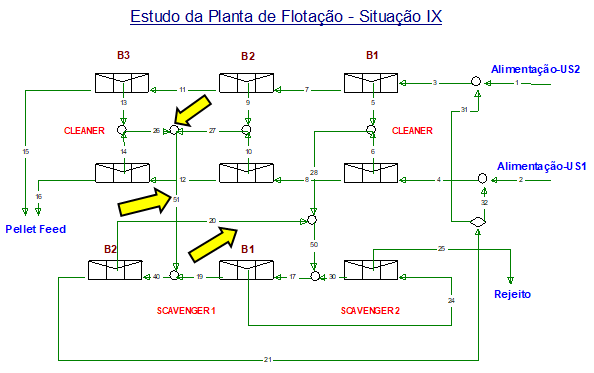

A simulação das opções de melhorias partiu da “calibração” dos modelos do balanço de massa. As hipóteses simuladas seguiram de possibilidades de redistribuição dos rejeitos das células cleaner para as células scavenger. Posteriormente, analisou-se a redistribuição dos rejeitos do scavenger1 combinando com as possibilidades anteriores, conforme está ilustrado a seguir.

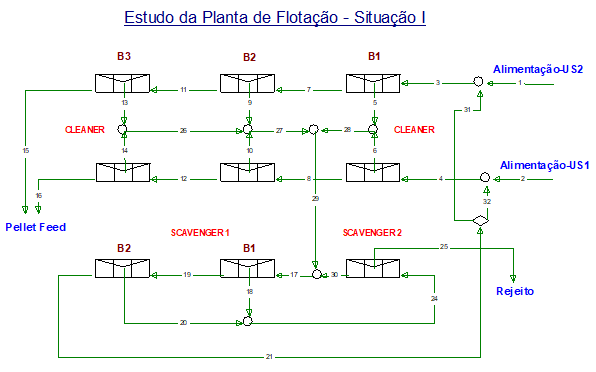

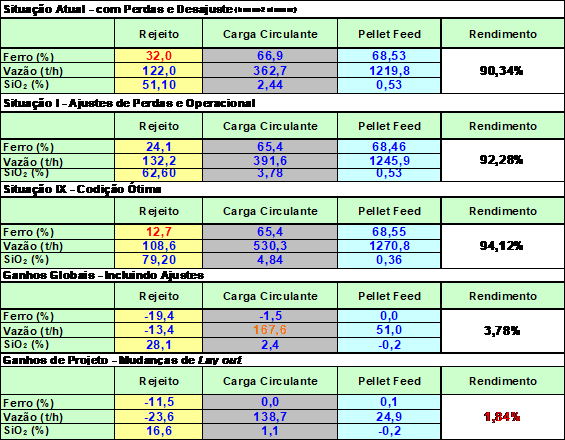

Inicialmente, foi feita uma simulação de ajuste (Situação I) para duas condições:

- Eliminação das perdas apontadas no balanço de massa, considerando uma situação normal de operação;

- Ajuste do banco 2 cleaner da Usina 1 (que apresentou problema de desempenho) comparando com o banco correspondente da Usina 2.

Estas adequações foram necessárias para se criar uma condição adequada de projeto, evitando que esses problemas pudessem mascarar os resultados.

A seguir são apresentados fluxogramas representativos das situações simuladas, segundo a sequência de elaboração. O desenho do concentrador gravimétrico está representado por uma espiral concentradora, apenas ilustrativamente, porque as perdas ocorrem no over flow do tanque (como um concentrador genérico ao descartar material pobre). Os resultados comparativos seguem as numerações colocadas nas setas (fluxos).

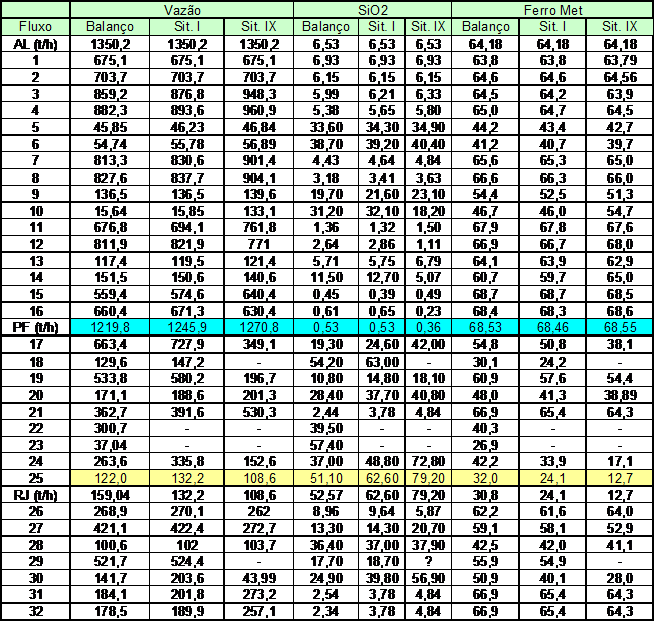

5.1.1. Análise de dados e definição da melhor situação

Pelos resultados das simulações, foi possível determinar a opção de melhoria tendo em vista ganhos de diminuição dos teores de rejeito, aumento de rendimento mássico e não comprometimento da qualidade dos produtos finais.

Comparando-se as várias situações, de modo simples, verificou-se:

- as Situações V, VIII e IX tiveram os menores teores de Fe no rejeito final, sendo a Situação IX a melhor neste critério;

- a Situação V elevou para 7,12 % o teor de SiO2 (fluxo 21) na carga circulante (o que ultrapassa o limite máximo predefinido de 7,0 % para quando a alimentação nova está com este mesmo teor) e obteve maior teor de SiO2 e menores vazões nos concentrados (fluxos 15 e 16) que as Situações VIII e IX ;

- as vazões de produtos (fluxos 15 e 16), que refletem no rendimento, da Situação IX, também foram maiores.

Assim, a melhor condição encontrada foi a Situação IX.

A seguir, é apresentado um resumo desta melhor condição (Condição Ótima), comparando-se a condição atual calibrada (Situação I), conforme a análise

Percebe-se que a melhor opção (Situação IX) prevê aumento de, 1,84 % de rendimento mássico (somente com modificações de lay out) e redução total do teor de Fe no rejeito de 32,0 para 12,7 % com vazão de 122,0 para 108,6 t/h.

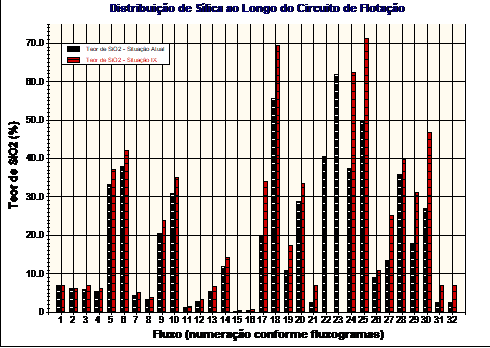

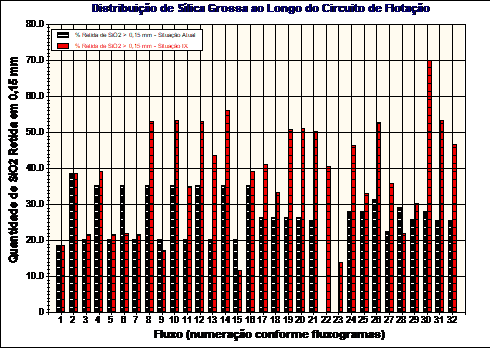

O controle de sílica grossa é muito importante para a flotação e, por isso, além do gráfico de distribuição de SiO2 comparativo, foi plotado o gráfico de distribuição de SiO2 > 0,15 mm. Por estes gráficos, observa-se que o rejeito final aumentou, como também outros fluxos, a proporção de sílica grossa (SiO2 na fração > 0,15 mm), o que é benéfico.

A seguir, está o balanço de massa otimizado para visualização geral dos resultados, para a simulação da situação IX. O aumento da carga circulante, em vazão, de 362,7 t/h para 530,3 t/h, pode levar à necessidade de um redimensionamento do bombeamento de concentrado scavenger. Este aumento se deve ao fato de que, na condição otimizado, o scavenger como um todo passou a trabalhar melhor e, consequentemente produzir mais.

Conclusões

A simulação de processo demonstrou-se adequada para avaliar possibilidades de otimização da flotação da Usina Cauê, especialmente pela consistência dos resultados do balanço de massa, boa calibração e compatibilidade dos modelos disponíveis com os equipamentos e circuito.

O cleaner se mostrou eficiente para reduzir o teor de SiO2, enquanto o scavenger (1o e 2o) apontou possibilidades de melhorias.

A Situação IX apresentou os melhores valores, por satisfazer os objetivos:

- diminuir significativamente os teores de ferro no rejeito,

de 32,0 para 24,1 % de Fe com eliminação de perdas,

de 24,1 para 12,7 % de Fe com redirecionamento de fluxos; - melhoria do rendimento mássico em 1,84 %, ou 24,9 t/h de produtos, apenas com modificações de layout (3,78 %, considerando-se também ajustes e eliminação de perdas);

- manutenção da qualidade do pellet feed, com teor global final em 0,36 % de SiO2 (< 0,8 %, conforme especificado para o pellet feed Cauê);

Os resultados deste estudo apontam para a implementação da opção IX, com colocação de válvulas reguladoras dos fluxos para as direções desejáveis, de forma a fazer o desvio gradativamente e melhorar as opções de controle do processo.

O estudo do processo de flotação, observando-se controles tais como: tempos de residência, constantes cinéticas e sílica grossa, levou a um aprendizado importante desta operação unitária, do tratamento de minério e das metodologias adotadas. Absorveu-se tecnologia de manuseio das ferramentas de modelagem matemática e simulação de processo, representando ganho importante para trabalhos futuros.

Os ganhos previstos são promissores, o que justifica este esforço e outros estudos semelhantes e melhoria na área de controles otimizantes por modelos matemáticos.

Referências bibliográficas

ARIS, R. Method in Modeling of Chemical Engineering Systems: Control and Dynamics Systems. Academic Press. London, 1979. pp. 41-98.

BRGM. USIM PAC 2.1 for Windows : Advanced Guide. Vol. 1 145 p.

BRGM. USIM PAC 2.1 for Windows: User’s Guide. Vol. 2, 145 p.

BULLS, W.R. Flotation Kinetics and its Application to the Interpretation of Plant Performance and the Design of Treatment Circuits, 8th BHITISH COMMONWEALTH, Min. Met. Congress. Melbourne, 1965, pp. 1113-1124.

Durance, M.V., Guillaneuve, J.C., Villeneau, J. Brochot, S., Fourniguet, G. USIM PAC 2 for Windows, the New Process Engineers’ Partner to Design and Optimize Industrial Plants. In: FIRST REGIONAL APACON. Orléans: Process Simulation Grup – BRGM,1994.

GONTIJO, M. D. Flotação da Usina Cauê (CVRD): Otimização Por Modelos Matemáticos e Simulação de Processo. Dissertação de Mestrado UFMG. Belo Horizonte: 2000, 11p.

GUILLANEAU, J.C., DURANCE, M.V., VILLENEUVE, J.G.O. Computer aided Optimization of Mineral Processing Plant: Usim Pac 2.0 for Windows: Advanced Technologies for Mineral Processes, three years of innovation, Orléans, 1993.

HERBST, J. A., MULAR, A. L. Modeling and Simulation of Mineral Processing Operations: Computer Methods for the 80’s. SME. 1979. pp. 821-836.

– Lunch, A.J., et al. Mineral and Coal Flotation Circuits – Their Simulation and Control. New York, 1981, vol. 3, pp. 64-96.

– MARTINS, M.A.S., et al. Projeto Preliminar de Uma Usina de Beneficiamento Através da Tecnologia de Simulação de Processos Por Modelamento Matemático. In: 6o SEMINÁRIO NACIONAL SOBRE INFORMÁTICA EM MINERAÇÃO: Pesquisa Lavra e Beneficiamento Mineral. Belo Horizonte: IBRAM, 1996.

Morizot, G., Guillaneau, J.C. Role Modeling and Simulation in the Development of New Processes. Paris: BRGM – Research Division,1994.

SEPULVEDA, J.E., GUTIERREZ, R.L. Dimensionamiento Y Optmizacion de Plantas Concentradoras Mediante Técnicas de Modelacion Matemática. Santiago: Centro de Investigacion Minera Y Metalúrgica – CIMM, 1986. pp.11-13.

WILLIANS, T. J. Simulation and Process Design, Kirk-Othmer Encyclopedia of Chemical Technology. 3rd ed. 1983. pp. 33-53.

[1] Mestre e Engenheiro de Minas pela UFMG – Especialista em Recursos Minerais do DNPM.