ARTIGO ORIGINAL

SUEKUNI, Murilo Toledo [1], ROMANIN, Luis Henrique Fumachi [2], COELHO, Filipe Alves [3]

SUEKUNI, Murilo Toledo. ROMANIN, Luis Henrique Fumachi. COELHO, Filipe Alves. Desenvolvimento de software para simulação da produção de biodiesel via transesterificação. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 10, Vol. 03, pp. 37-65. Outubro de 2019. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-quimica/simulacao-da-producao

RESUMO

A sociedade moderna vive as consequências de sua produção e consumo acelerados. O impacto ambiental desta rotina, traz efeitos colaterais severos como mudanças climáticas, escassez de recursos finitos e a degradação da saúde humana. Em contrapartida, o biodiesel atua como solução para amenizar a relação entre humanidade e natureza. No entanto, as complicações em seu processamento e a desvantagem econômica em comparação com combustíveis fósseis diminuem sua competitividade. Como mecanismo para a promoção da viabilização do biodiesel na matriz energética, neste estudo desenvolveu-se uma interface gráfica capaz de receber informações sobre as condições operacionais da produção de biodiesel e computar o efeito de alterações em parâmetros na cinética reacional. Utilizando-se do software Matlab e da cinética disponível na literatura, a análise comportamental da produção de biodiesel em um reator moldável foi implementado. Simulações sob diferentes configurações da geometria do reator, proporções molares entre os reagentes, tempo de residência no reator e temperatura de operação foram realizadas. Os resultados obtidos comprovam a eficácia da funcionalidade da interface desenvolvida e permitem visualizar condições favoráveis à produção do biodiesel, antecipando o comportamento do meio em condições economicamente inviáveis para testes físicos.

Palavras-Chave: biodiesel, reatores, transesterificação, modelagem matemática.

1. INTRODUÇÃO

A dinâmica entre a dependência humana por energia e a necessidade do uso de fontes renováveis menos agressivas para o meio, aumenta a urgência por tecnologias viáveis e sustentáveis a longo prazo, sendo assim, faz-se essencial a expansão da gama de recursos disponíveis para sua geração. Uma das alternativas encontradas para permitir que estas demandas sejam atendidas, é o uso de combustíveis provenientes de fontes renováveis, como o biodiesel, para a substituição parcial ou integral de recursos como os combustíveis fósseis.

O relatório anual do departamento de Agricultura da Organização das Nações Unidas (ONU) aponta um aumento de aproximadamente 12% na produção anual de biodiesel a nível global até 2026, atingindo 40,5 bilhões de litros. Os maiores produtores, embalados por políticas de incentivos são: a União Europeia, os Estados Unidos e o Brasil, que deve aumentar sua produção atual em 36% (FAO, 2017). O óleo de soja é a principal fonte para o biodiesel brasileiro, constituindo 76,26% do total em 2016 (RAMOS et al., 2017). A maior parte da soja produzida, concentra-se nas regiões Sul e Centro-Oeste, com climas favoráveis para seu plantio. Atualmente, a rota tecnológica mais utilizada na obtenção de biodiesel denomina-se transesterificação, na qual a matéria-prima base é misturada à álcoois e catalisadores em meio agitado. Recebe este nome pois resulta da transformação de um reagente que faz parte do grupo éster em um produto de mesma função, que neste estudo são o triglicerídeo e o biodiesel (NOUREDDINI e ZHU, 1997).

Atualmente, vive-se em uma sociedade com demandas cada vez mais urgentes, das quais deve-se visar alternativas sustentáveis para suportar a geração de bens e serviços. Desta forma, a escolha pelo desenvolvimento do estudo sobre a produção de biodiesel é justificada pelo visível potencial e valor do produto, o qual requer aprofundamento científico para tornar-se mais competitivo no mercado energético. Baseado na quantidade de variáveis envolvidas em seu processamento, o emprego de tecnologias para facilitar a compreensão das particularidades de sua obtenção torna-se imprescindível. Como solução, a modelagem matemática em softwares computacionais ganha espaço no ambiente científico pois permite o estudo da interação dos parâmetros reacionais com a cinética química, sem a necessidade de alterações físico-químicas no meio operacional (OGATA, 2011). Como fator determinante à eficiência do processo de produção de biodiesel, os reatores químicos, responsáveis pela realização de transferências caloríficas e de massa no meio (FOGLER, 2014), tornam-se o principal ponto para estudo no modelo desenvolvido neste trabalho.

Portanto, este trabalho tem como objetivo desenvolver a modelagem matemática de reatores para obtenção de biodiesel a partir de óleo de soja, implementando equações diferenciais ordinárias em que possibilitem a modificação de parâmetros operacionais e condições reacionais em uma interface gráfica. O desenvolvimento deste estudo utiliza como base informativa, a cinética reacional proposta por Noureddini e Zhu em 1997 e amplamente difundida no meio acadêmico.

1.1 A MATRIZ ENERGÉTICA MODERNA

Historicamente, a autossuficiência energética de um país e a extensão de suas aplicações estão intimamente ligadas ao seu nível de desenvolvimento. Atualmente, sua disponibilidade e acessibilidade são de extrema importância para a garantia do conforto cotidiano e atividades como a produção e o transporte de bens de consumo. Em função da crescente demanda por energia, depara-se com duas problemáticas principais: a escassez de recursos e o impacto ambiental causado por sua geração, o que leva diversas nações a trabalharem em formas de viabilizar o uso de fontes menos agressivas.

Estima-se que o consumo de petróleo no mundo foi de aproximadamente 3,98 bilhões de toneladas em 2006. Já em 2016, o consumo registrado atingiu a marca de 4,41 bilhões de toneladas, representando um crescimento de 9% no período (BP, 2017). Atualmente o setor de transportes, o maior cliente do mercado de combustíveis fósseis, representa cerca de 14% das emissões dos gases de efeito estufa no mundo (EPA, 2014).

O Brasil em contrapartida, é uma das nações líderes na produção de energias com fontes renováveis (FAO, 2017). De acordo com o Ministério Brasileiro de Minas e Energia (MME), a Oferta Interna de Energia (OIE), é composta pela maior taxa de uso de recursos renováveis no mundo, sendo aproximadamente 43,5% em 2016, em contraste com a taxa global de 14,2%. Dentre as fontes utilizadas, salienta-se o uso de recursos hídricos, eólicos, energia solar, biomassa e a produção de biocombustíveis (MME, 2017).

Devido à sua extensão territorial, o Brasil torna-se um consumidor ativo do óleo diesel em veículos de grande porte para suprir a demanda logística interna. A produção nacional gira em torno de 48 bilhões de litros por ano, dos quais, há a participação de 3,8 bilhões do biodiesel – 8% do total (MME, 2017). Dentre os benefícios, o biodiesel reduz a dependência de combustíveis fósseis; fortalece o agronegócio; estabelece um novo mercado para óleos vegetais e gorduras animais; e consequentemente reduz os impactos ambientais, por apresentar menores taxas de liberação de substâncias agressivas (POUSA et al., 2007).

- Biodiesel – Aspectos Gerais

Através da resolução de número 7 de março de 2008, a Agência Nacional do Petróleo, Gás Natural e Biocombustíveis (ANP), define o biodiesel como um “biocombustível derivado de biomassa renovável empregado em motores à combustão interna, com ignição por compressão ou para geração de outro tipo de energia” (ANP, 2008). Em paralelo, a National Biodiesel Board (NBB) em concordância com o órgão American Society for Testing and Materials, estabelece que biodiesel é um “derivado mono-alquil éster de ácidos graxos de cadeia longa, sendo proveniente de fontes naturais como óleos vegetais ou gordura animal” (NBB, 2017). Para a padronização da classificação da composição a níveis globais, utilizam-se siglas de acordo com sua concentração, sendo B5 (até 5%); B20 (de 6% a 20%) e o B100 (biodiesel puro) (NBB, 2017).

Apesar de seus benefícios, o uso de biocombustíveis sofre oscilações por estar ligado ao mercado de combustíveis fósseis. O Brasil estimula sua produção através de políticas internas que estabelecem a adição de uma porcentagem de biodiesel ao óleo diesel comercializado em território nacional (MME, 2017).

- Processos Produtivos

Os óleos vegetais possuem excelente versatilidade reacional devido à presença da carbonila (C=O) na estrutura molecular dos triglicerídeos (SILVA, 2011). Esta reatividade é aproveitada na obtenção do biodiesel, através de três metodologias frequentemente estudadas:

1) Craqueamento catalítico ou pirólise – consiste na quebra de moléculas de glicerol para a formação de ésteres através da aplicação de calor. Pouco vantajosa devido aos resíduos de carbono gerados e a presença de enxofre no produto final (SILVA, 2011).

2) Esterificação – obtenção de um éster através da reação entre um ácido e um álcool. Neste caso, o biodiesel a partir de álcoois e ácidos graxos livres (SILVA, 2011).

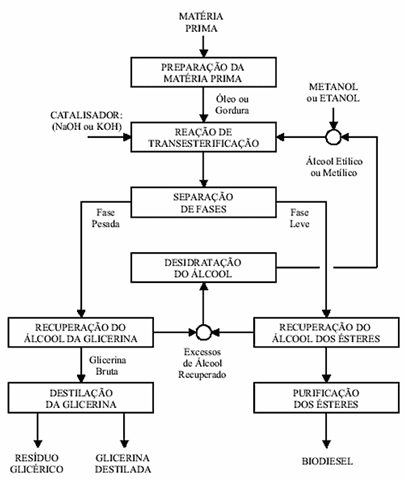

3) Transesterificação – via tecnológica mais utilizada em todo o mundo e base de estudo para este trabalho. Consiste na quebra de moléculas de triglicerídeos durante um processo catalítico em meio alcoólico (OLIVEIRA, 2009). A obtenção do biodiesel via transesterificação é baseada no fluxograma da Figura 1, a seguir (BARROS e JARDINE, 2008).

Figura 1. Fluxograma do processo de produção do biodiesel via transesterificação.

Dentre os fatores de principal influência na obtenção do biodiesel, elucida-se a matéria-prima escolhida, os catalisadores utilizados, a temperatura no processo, as proporções molares entre os componentes e a forma na qual o processo é conduzido. Materiais oleosos e alcoólicos não são miscíveis, formando fases distintas durante o início do processo, desta forma a agitação mecânica controlada é de extrema importância para promover a transferência de massa no sistema, mas em excesso pode provocar a saponificação (NOUREDDINI E ZHU, 1997).

- A Reação de Transesterificação

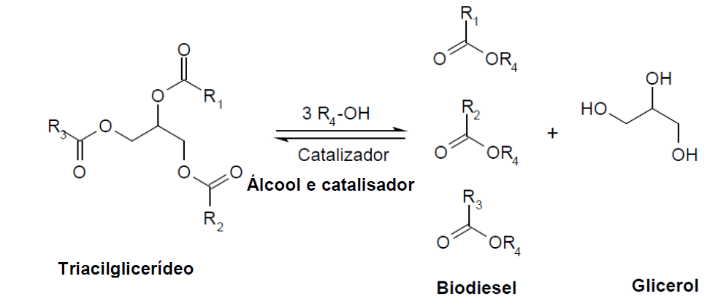

Para que reações de transesterificação comecem a ocorrer, a proporção molar inicial adequada é de no mínimo 3:1 entre álcoois e triglicerídeos. Na prática, para que se obtenha uma produção com rendimento satisfatório, esta relação deve ser superior, de modo a deslocar o equilíbrio da reação para o lado dos produtos e promover a separação do glicerol formado durante a reação (NOUREDDINI e ZHU, 1997). A Figura 2 apresenta a reação de transesterificação de uma molécula de triglicerídeo em biodiesel e glicerol.

Figura 2. Reação de transesterificação de triglicerídeos com álcoois.

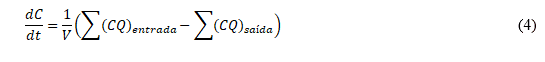

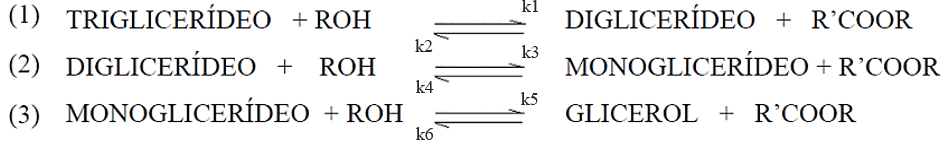

A transesterificação ocorre em três etapas de reações reversíveis e em cada delas, uma molécula de éster é gerada. Esta sequência de reações é apresentada na Figura 3 a seguir. A primeira, é a conversão de triglicerídeos em diglicerídeos. Logo após, os diglicerídeos são convertidos em monoglicerídeos. Por fim, ocorre a conversão de monoglicerídeos em biodiesel e glicerol (NOUREDDINI e ZHU, 1997).

Figura 3. Etapas presentes na reação de transesterificação do biodiesel.

Devido a reversibilidade da reação de transesterificação, é necessário que sua catálise seja realizada de forma apropriada, favorecendo a geração de produtos. Catalisadores, que têm como função principal melhorar a velocidade da reação através da promoção de caminhos alternativos que reduzam a energia de ativação, atuam para proporcionar melhor solubilidade do álcool no óleo utilizado para a produção do biodiesel (TREMILIOSI, 2009).

Neste caso, recebem diferentes classificações de acordo com sua natureza química (ácida, básica ou enzimática) e a forma como interagem com o sistema, sendo homogênea em casos nos quais têm a mesma fase dos reagentes e heterogênea, quando diferem em estados físicos. O catalisador mais comum utilizado para o biodiesel é o hidróxido de sódio (NaOH), devido ao seu baixo custo e ampla disponibilidade no mercado (TREMILIOSI, 2009).

- Emprego de Reatores

Reatores são equipamentos compostos por um vaso projetado para conter reações químicas e promover transferências de calor e massa. São caracterizados por sua geometria, escoamento, modo operacional escolhido e intensidade da agitação do meio. Estes fatores possuem influência direta na cinética reacional (LEVENSPIEL, 1972).

Para a escolha do reator apropriado, considera-se variáveis como a cinética, a velocidade de reação e a conversão desejada. Porém, outros fatores também têm importância, como o espaço físico disponível, a escala de produção e a finalidade do processo (FOGLER, 2014).

Entre as classificações do regime operacional, o reator do tipo batelada é caracterizado por não possuir fluxo de reagentes ou produtos durante o processo, tornando-o ideal para reações de baixa conversão ou de produtos delicados, devido à promoção de um tempo de reação maior e a facilidade no controle de suas variáveis (FOGLER, 2014).

O reator semi-contínuo opera de maneira semelhante ao de batelada, mas permite a adição de reagentes ou retirada de produtos durante o processo, possibilitando um melhor controle da velocidade de reação e maior versatilidade ao processo (LEVENSPIEL, 1972).

Por fim, o reator de tanque agitado contínuo tem sua operação em regime estacionário, ou seja, variáveis como temperatura, concentração e velocidade de reação são iguais em qualquer ponto do reator, assumindo uma mistura perfeita. Para o reator tubular, a reação ocorre durante sua extensão, variando de acordo com o tempo e espaço percorrido (FOGLER, 2014).

A escolha pelo modo de operação para a produção de biodiesel em escala industrial compara os benefícios de cada tipo de reator ao cenário. Em pequenas escalas, é recomendado o uso de reatores batelada, com a obtenção de maiores conversões. Em casos de larga escala de produção, os reatores contínuos são mais apropriados (HEGEL, 2007).

- Matérias-Primas Empregadas na Produção de Biodiesel

Seguindo sua definição, o biodiesel é extraído de duas fontes principais: óleos vegetais e gorduras animais, sendo compostos basicamente de três moléculas de ácidos graxos e glicerina. O Brasil se destaca na produção de biocombustíveis devido ao seu clima favorável, disposição de recursos hídricos e extensão territorial. A produção nacional tem como carro-chefe a soja, responsável por 76% da produção, seguida do sebo bovino com 15%, de acordo com o Boletim Mensal do Biodiesel de setembro de 2016 (RAMOS et al., 2017).

O governo brasileiro também aposta no desenvolvimento de fontes alternativas, como a mamona e a palma. No entanto, alguns setores ambientalistas são críticos severos das novas fontes propostas e elucidam problemas como o aumento de desmatamentos, a expansão de monoculturas e a poluição causada por insumos químicos em lavouras (CASTRO, 2009).

- Simulação de Processos Através de Métodos de Modelagem Matemática

Um modelo matemático é definido como um conjunto de ideias, dados e equações utilizados para explicar um fenômeno de interesse, possibilitando uma relação precisa entre todas as variáveis envolvidas (PINTO, 2001). Embora a descrição das variáveis reais presentes em modelos possa ser limitada, seu objetivo é se aproximar ao máximo da situação real. Sem o auxílio de softwares de simulação, qualquer análise seria feita de maneira empírica, demandando alto investimento financeiro e tempo (OGATA, 2011).

Devido às necessidades de otimização operacional e o cumprimento de normas de segurança, a modelagem de um processo é uma saída para a exploração de mudanças em parâmetros através de testes que não afetem o meio operante, garantindo que condições de funcionamento sejam exploradas de forma rápida e prática, e custos sejam evitados. Modelos matemáticos envolvem sistemas de equações diferenciais ordinárias, os quais são definidos como um conjunto de equações em função de incógnitas e suas derivadas, com ordem igual a maior ordem de derivação no sistema (SECCHI, 1995).

- Modelo de Noureddini e Zhu

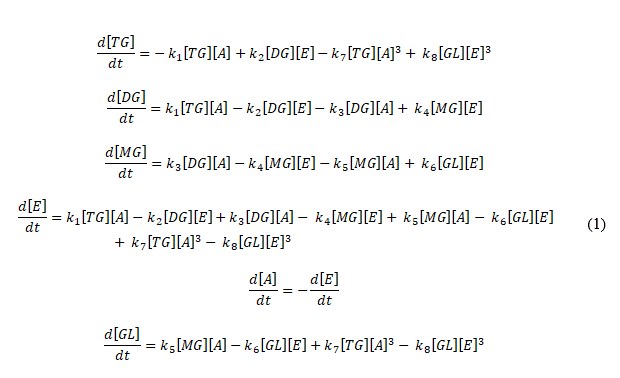

Noureddini e Zhu (1997) estudaram a transesterificação do óleo de soja, com metanol como catalisador. A reação foi estudada com variações na agitação e temperatura, mantendo as proporções molares e concentrações de catalisador constantes. Com os resultados obtidos, apresentaram a cinética da reação presente na Equação (1):

Sendo a concentração de triglicerídeos representada por [TG], de diglicerídeos por [DG], monoglicerídeos por [MG], o composto alcoólico utilizado como [A], os ésteres gerados no processo [E] e por fim o glicerol como [GL]. Os valores de k1-8 correspondem a constante da velocidade específica de reação, calculadas a partir da equação modificada de Arrhenius, apresentada na Equação (2):

Todas as grandezas dos componentes utilizados para o cálculo das constantes foram convertidas para o sistema internacional de unidades (S.I.), conforme apresentado na Tabela 1.

Tabela 1. Componentes da equação de Arrhenius.

| Símbolo | Informação | Unidade Utilizada |

| R | Constante universal dos gases | [J mol-1 K-1] |

| T | Temperatura | [K] |

| K | Constante de equilíbrio reacional | [m3 mol-1 s-1] |

| Ae | Fator pré-exponencial da reação, representando a frequência de colisões de átomos em um sistema | [1 s-1] |

| Ea | Energia de ativação | [J mol-1] |

| N | Exponencial com variação entre 0 e 1 para computar o efeito da temperatura no sistema | Adimensional |

- Solução de Equações Diferenciais Ordinárias Rígidas

Equações diferenciais ordinárias rígidas, são equações de alta complexidade com solução possível através de métodos implícitos. A rigidez de uma equação determina seu tempo de solução e para viabilizar os cálculos, o software Matlab disponibiliza em seu banco de dados métodos computacionais para sua solução através dos comandos ode, originados do termo em inglês Ordinary Differential Equations (CHAMPINE e REICHELT, 2018).

O sistema analisado pode gerar equações rígidas devido à interação entre múltiplas variáveis à nível de cinética reacional e parâmetros do reator. Desta forma, utilizou-se o comando ode15s para a computação dos dados. Este comando, baseia-se na implementação de fórmulas de diferenciação numérica em termos de funções inversas, utilizando matrizes Jacobianas para sua solução. Este método criado pelo matemático alemão Carl Gustav Jakob Jacobi, permite a manipulação destas funções vetoriais, tendo como solução uma matriz composta por derivadas parciais de primeira ordem (CHAMPINE e REICHELT, 2018).

- Modelagem de Reatores

Dada a sua importância, os reatores químicos devem ter seus parâmetros bem definidos e estar dimensionados de acordo com a demanda do processo, visto que são um dos principais elementos responsáveis por transformar matérias-primas em produtos, sendo muitas vezes o fator determinante para a viabilidade de um processo. O balanço de massa, o qual refere-se às quantidades de entrada e saída de material do sistema; o volume inicial e o ideal de operação; o controle de agitação; e as condições de temperatura e pressão; são algumas das características fundamentais para o controle da eficiência do reator que refletem diretamente no resultado do processo (SCHULTZ et al., 2014).

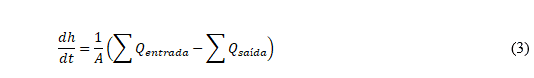

O nível de operação do reator é um dos parâmetros que devem ser monitorados durante o processo. Seus limites máximo e mínimo devem ser pré-estabelecidos e, durante a operação, devem ser controlados para evitar transbordamentos ou atrasos na produção. Seu modelo matemático pode ser descrito pela Equação (3), originada do balanço de massa global do meio reacional (DORF e BISHOP, 2001). Para este estudo, utiliza-se como componentes de alimentação principais as vazões de triglicerídeo e álcool para a saída de biodiesel e outros subprodutos do processo.

Onde a derivada do nível h pode ser encontrada pela diferença das somatórias das vazões Q de entrada e saída sobre a área transversal A do tanque.

A concentração dos componentes é outra variável importante para se observar durante o processo, já que influencia na velocidade de reação e no grau de conversão de produto (KLUEVER, 2017). Seu modelo matemático é definido pela Equação (4).

Onde a derivada da concentração C pelo tempo é encontrada pela diferença das somatórias do produto entre as vazões Q e concentrações, de cada corrente de entrada e saída, sobre o volume V do tanque.

2. METODOLOGIA

Por incorporar diferentes vertentes para a análise do comportamento do meio reacional, a construção deste trabalho ocorreu em múltiplas etapas. Seu desenvolvimento baseia-se na cinética proposta por Noureddini e Zhu (1997) do processo de transesterificação do óleo de soja e consequente produção de biodiesel.

- Pré-Cálculo de Valores para a Cinética Química

Através do software Matlab da empresa norte americana MathWorks, desenvolveu-se de início uma metodologia para a solução das equações que constituem a cinética reacional e prover o comportamento das substâncias ao longo do tempo. Primeiramente, calculou-se as constantes de equilíbrio (k1-6) para as seis sub-reações componentes da transformação de triglicerídeos [TG] presentes no óleo de soja em biodiesel e glicerol (subproduto) através da equação de Arrhenius modificada, expressa na Equação (2).

- Incorporação da Cinética em Forma de Equações Diferenciais Ordinárias

Após a definição das constantes reacionais, utilizou-se das interações propostas na Equação (2) para a promoção da variação das concentrações molares dos componentes. O cálculo desta variação foi realizado através de equações diferenciais ordinárias, representadas na Equação (1), com a solução obtida pela rotina do comando ode15s. Para simplificar a representação da cinética, foram adotadas as notações a seguir:

Destas, os números 1, 2 e 3 representam as fases de sub-reações do sistema, com 1 para triglicerídeos em diglicerídeos, 2 para diglicerídeos em monoglicerídeos e 3 para monoglicerídeos em biodiesel e glicerol. As letras d e r foram utilizadas para a classificação das reações como direta ou reversa. Sendo assim, a cinética completa apresentada na Equação (1) pode ser reescrita conforme modelo a seguir:

- Cálculos Relacionados à Geometria Reator

Com o objetivo de delimitar o formato e medidas do tanque do reator utilizado nas simulações, incluiu-se os cálculos de seu volume baseados em um equipamento com duas combinações geométricas possíveis: cilindro (corpo) e cone (base) ou somente cilindro. Para facilitar a visualização, incluiu-se um comando para desenhar o tanque em formato 2D de acordo com as medidas fornecidas. As Equações (5), (6) e (7) apresentam os cálculos desta etapa.

A área transversal do tanque (AT), em formato circular, com r igual ao raio do tanque:

O volume do corpo de um cilindro, com h igual à altura:

O volume de um corpo em formato de cone:

- Controle de Variações no Nível do Reator

Após a efetiva implementação dos cálculos relacionados à geometria do reator, realizou-se a adição de comandos para computar a variação do nível de líquidos durante a sua operação. Considerou-se o formato cônico como a base do tanque e o formato cilíndrico como o corpo, nos casos em que ambas as formas foram utilizadas. Para a representação do preenchimento do líquido dentro da parte cônica do tanque, utilizou-se do cálculo do tronco de um cone, representado na Equação (8).

Deste cálculo, R representa o raio da base maior, r o raio da base menor e h a altura do cone. Para o reconhecimento do preenchimento da base cônica por líquidos e o início do preenchimento do corpo cilíndrico, utilizou-se de um comando de restrição comparando as alturas do tronco do cone (o líquido, Equação (8)) e o volume total, calculado pela Equação (7).

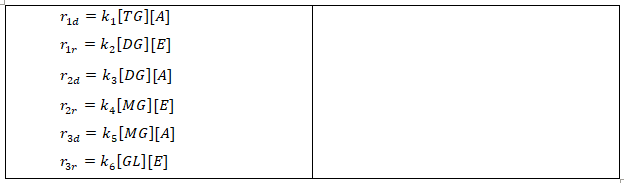

Como o volume de operação irá determinar se o reator possui perfil cônico ou não, sua equação de nível ao longo do tempo deve levar em consideração os valores do nível inicial ( e da altura máxima da seção cônica . A Equação 9 apresenta esta dinâmica a seguir.

Onde as vazões de entrada e saída são determinadas por e respectivamente, a área transversal do tanque e o diâmetro do tanque.

- Controle de Variações de Concentrações no Reator

Em paralelo ao estudo do controle na variação de nível do reator, implementou-se a análise da variação da concentração dos componentes ao longo do tempo simulado. Foi possível observar os comportamentos das concentrações de triglicerídeos, diglicerídeos, monoglicerídeos, metanol, biodiesel e glicerol, através dos dados de fluxos molares de cada componente.

Implementando as variáveis de vazão e nível do reator, o balanço geral da concentração do sistema é dado pela Equação (10).

Neste cálculo, e representam as vazões molares de entrada e saída de cada componente, obtidas através do produto de suas concentrações e vazões volumétricas, é a área transversal do reator, o nível do reator e , o volume total de operação. A relação do produto das derivadas da concentração de cada componente pelo volume total origina-se da regra do produto de derivadas do número de mols do componente, pela seguinte igualdade.

- Desenvolvimento de Interface Gráfica e Funcionamento

Após a definição das entradas e saídas do sistema em estudo, desenvolveu-se uma interface dinâmica para possibilitar simulações em diferentes cenários, promovendo a interação de múltiplos mecanismos que alteram a cinética química do meio. Esta interface torna a análise do reator e seu funcionamento mais práticos e abrangentes. Desta forma, utilizou-se do ambiente interativo da plataforma GUIDE (Graphical User Interface Development Environment), presente no software Matlab.

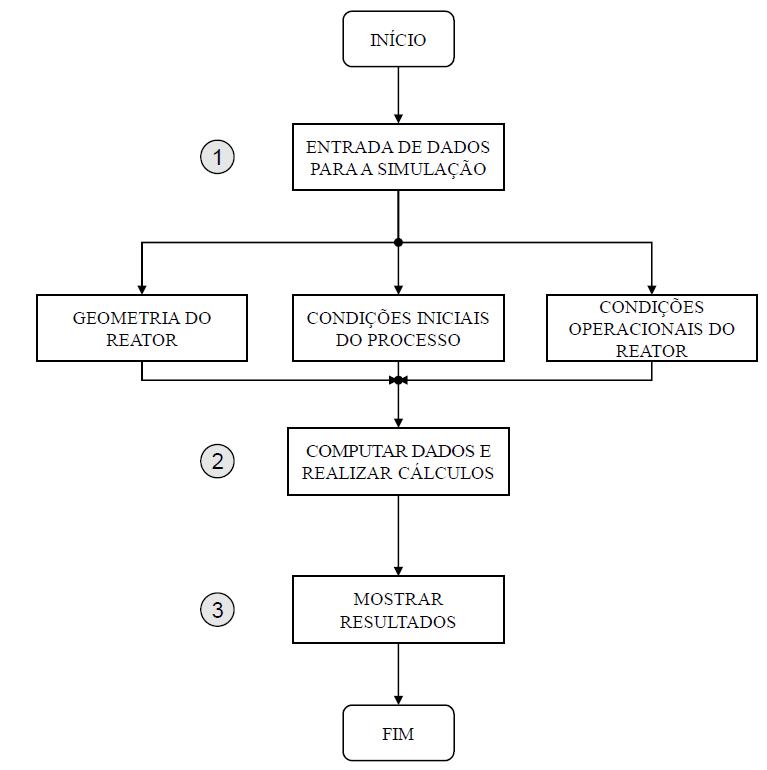

Seu layout foi definido de acordo com as necessidades de inserção de informação no sistema e mostra de resultados ao usuário. Sendo inclusos campos para que sejam informados dados sobre a geometria do reator, as condições operacionais e iniciais, e a disposição dos resultados ao clicar em um botão ativador, o qual iniciaria as simulações. O funcionamento do programa segue o fluxo de operações disposto na Figura 4, a seguir.

Figura 4. Fluxograma de funcionamento da interface desenvolvida.

3. RESULTADOS E DISCUSSÃO

- Aplicação da Cinética Química e Validação do Software

Para a validação do modelo, replicou-se os parâmetros e condições de operação do estudo de Noureddini e Zhu. A Figura 5 demonstra a comparação entre os resultados obtidos pelo software desenvolvido e o estudo base, nas quais observa-se a variação das concentrações dos componentes principais – triglicerídeos e biodiesel. Observa-se que o comportamento da simulação realizada (linhas cinza claro e azul claro) segue o mesmo padrão obtido no estudo da cinética reacional realizado por Noureddini e Zhu (pontos cinza escuro e azul escuro) e, portanto, pode-se afirmar que o modelo está operando conforme o esperado.

Figura 5. Comparação entre a variação das concentrações molares no estudo base e software.

Fonte: Autores

- Mecanismos da Interface Gráfica

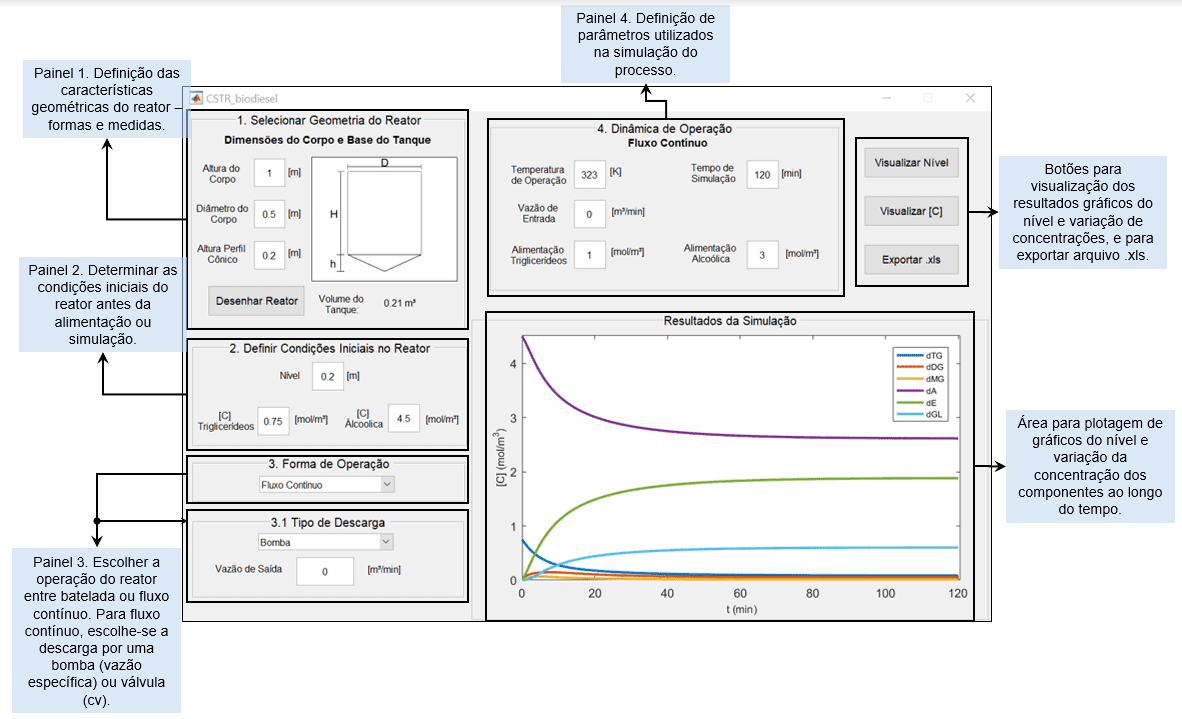

Após a definição de todos os parâmetros a serem estudados, definiu-se o melhor layout para acomodar mecanismos capazes de receber informações de entrada e prover informações de saída (resultados), sendo introduzidos a seguir. A Figura 6 apresenta o layout construído, indicando a funcionalidade de cada painel na interface de simulação do reator.

Figura 6. Interface gráfica para a simulação do reator durante a produção de biodiesel.

- Geometria do Reator

No primeiro painel, o usuário informa as dimensões do tanque do reator em (m): a altura e diâmetro do corpo cilíndrico, e a altura do perfil cônico. Ao clicar no botão “Desenhar Reator”, o programa calcula o volume total do tanque em m3 e o desenha no campo de plotagem ao lado. O usuário possui a opção de não incluir a base cônica, fornecendo o valor de zero para a altura do perfil cônico e assim, o programa desenhará um reator de geometria cilíndrica. O intuito desta base cônica em reatores reais é facilitar o escoamento de produto na saída do reator.

- Condições Iniciais

Após a definição da geometria, o usuário informa as condições iniciais do meio no tanque. Neste painel, são inseridos o nível inicial dentro do reator em metros (m) e as concentrações de triglicerídeos e álcool já presentes no meio, computadas em mol m-3.

- Forma de Operação

Neste estágio, o usuário define a forma de operação do reator, escolhendo entre a operação em batelada ou contínua. Caso o usuário queira simular a produção de biodiesel em fluxo contínuo, o painel 3.1 será disponibilizado. Neste painel, o usuário define-se a forma de descarga de fluidos entre uma válvula ou bomba. Ao selecionar, o campo editável se adapta e consequentemente os cálculos da vazão de saída serão realizados de forma diferente. A unidade para o coeficiente de caudal da válvula (Cv) é m2,5 min-1 e da vazão de saída da bomba é em m3 min-1.

- Condições Operacionais

As condições e parâmetros operacionais no reator simulado são definidas através da inclusão dos dados no quarto painel. Estes dados variam de acordo com a forma operacional selecionada no painel anterior. A operação em batelada oferece as opções de definição de temperatura de operação, vazão de entrada, alimentações de triglicerídeos e álcool, tempo de alimentação e tempo de batelada. Por outro lado, o fluxo contínuo disponibiliza ao usuário o campo editável para o tempo de simulação no lugar do tempo de batelada e omite o campo de tempo de alimentação, visto que o processo estará sendo realizado com fluxo contínuo.

- Realizar Simulação

Após o preenchimento de todos os campos, o usuário pode simular o comportamento do reator através do painel de realização de simulação. Selecionando a opção “Visualizar Nível”, o programa executará somente a simulação do nível no reator, levando em conta os valores das vazões de alimentação e de saída, além da geometria do reator. Já a opção “Visualizar [C]” fornece a simulação das concentrações de cada componente durante a reação de transesterificação. Em ambos os casos de simulação, o tempo é contabilizado em minutos e representado no eixo das abcissas. No eixo das ordenadas são dispostos o nível em metros (m) e as concentrações em mol m-3.

- Exportar Arquivo xls

Por fim, ao clicar em “Exportar .xls”, a interface irá gerar uma planilha com valores de nível e concentrações computados em um arquivo no formato xls que pode ser lido em no Microsoft Excel.

- Simulação de Múltiplos Cenários no Software

- Variação da Geometria do Reator

Para a identificação da influência da geometria do reator, realizou-se simulações para um reator com base cônica e corpo cilíndrico, e um reator de geometria totalmente cilíndrica. Para isso, fixou-se a altura do reator em 2,5 m, onde no reator cilíndrico, essa foi sua altura total, e para o reator com base cônica, essa altura foi dividida entre 0,5 m de base e 2 m de corpo cilíndrico. O diâmetro do reator foi mantido em 10 m para os dois casos.

Ambos os reatores foram definidos com fluxo contínuo e descarregados por válvula. O nível inicial de operação foi definido com um valor bem próximo de zero para ambos, para que a variável não interferisse na simulação. Todas as demais variáveis foram definidas e fixadas para ambas simulações.

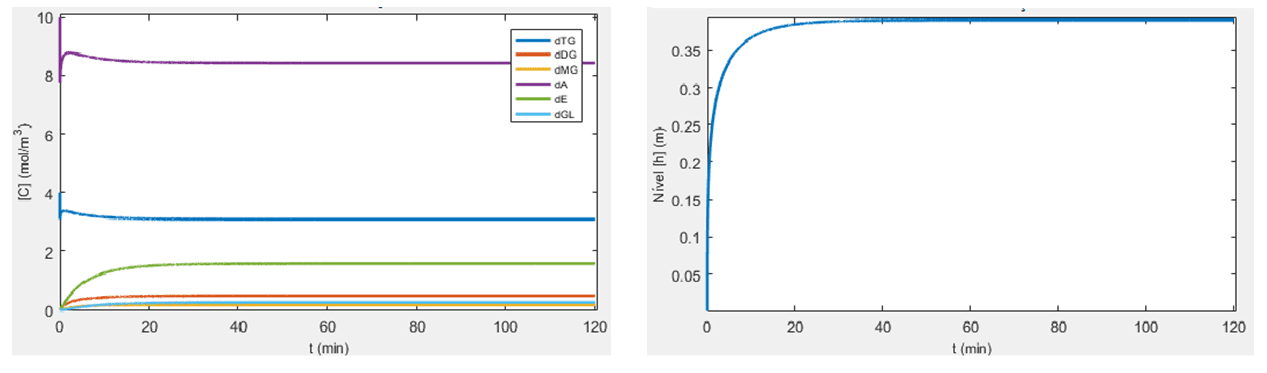

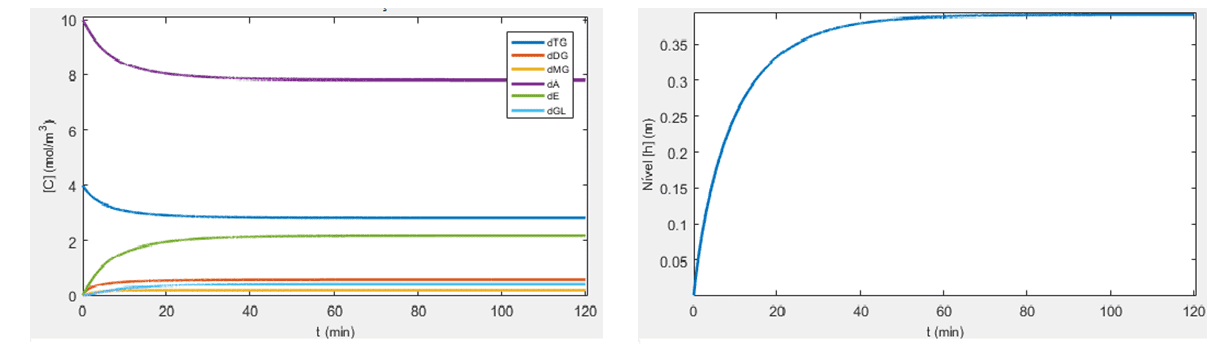

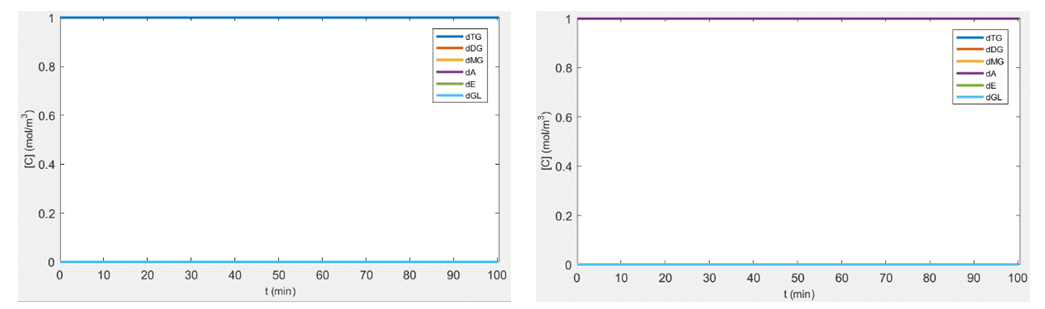

Após as definições de todos os parâmetros, o programa foi executado e os gráficos de composições e nível de operação foram coletados para os dois casos. Os resultados para o reator com base cônica são apresentados na Figura 7. Os resultados da simulação no reator de corpo totalmente cilíndrico estão presentes na Figura 8.

Figura 7. Gráficos de composição e nível para reator com base cônica.

Figura 8. Gráficos de composição e nível para reator cilíndrico.

Analisando os gráficos obtidos, notou-se que tanto para a concentração quanto para o nível, o reator com base cônica alcançou o estado estacionário mais rapidamente, porém o reator cilíndrico obteve concentração maior de biodiesel. A geometria cônica como base de um reator favorece o preenchimento mais rápido dessa seção, considerando vazões de alimentação e saída iguais para os dois casos. Esta geometria também auxilia no escoamento de saída, que pode acarretar em um menor tempo de residência dos reagentes no reator e, consequentemente, menor conversão de reagentes em produtos devido à menor disponibilidade de tempo de contato entre as partículas dentro do reator.

Um dos fatores que não foram contabilizados para o teste realizado foi a diferença de volumes de ambos os reatores causada pela variação da geometria sem a alteração da altura ou diâmetro do tanque. O reator cilíndrico apresentou volume de 196,35 m3, enquanto o reator com base cônica teve como volume total 170,17 m3. O volume menor do reator de base cônica contribui para que este equipamento alcance o estado estacionário mais rápido, tendo certa interferência nos resultados apresentados.

- Variação da Concentração Molar

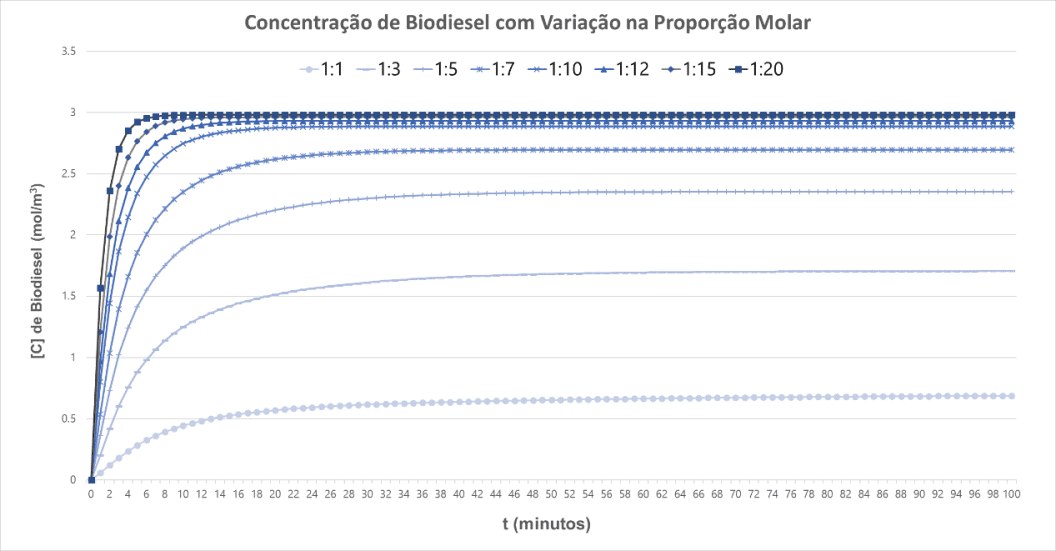

Para a validação do comportamento do meio cinético sob a variação das concentrações dos reagentes, realizou-se simulações nas quais parâmetros do reator foram fixados e as concentrações foram alteradas. Para esta simulação, utilizou-se de operação em batelada em um reator de tanque misto (base cilíndrica e corpo cônico), com temperatura de operação de 333 K (60oC), durante 100 minutos. Em um primeiro momento, testou-se a validez da cinética, através de um sistema sem um dos reagentes principais. A Figura 9 demonstra os resultados obtidos para a simulação com concentração de triglicerídeos igual a zero no primeiro quadro e concentração de metanol igual a zero no segundo. Nota-se que em ambos os casos não houve reação, visto que a concentração dos dois reagentes não se altera, assim como a dos produtos. A concentração de triglicerídeos é representada pela reta azul escuro no primeiro quadro e a de metanol, a reta de cor roxa no segundo quadro.

Figura 9. Resultados de testes nos quais a concentração de um dos reagentes é igual à zero.

Em seguida, utilizando-se da mesma configuração no reator, o comportamento da concentração de biodiesel com diferentes proporções favoráveis à reação direta (formação de produtos) foi simulado. Os resultados da variação da concentração de biodiesel foram exportados para uma planilha e montou-se um gráfico comparativo com as seguintes proporções entre triglicerídeos e metanol: 1:1, 1:3, 1:5, 1:7, 1:10, 1:12, 1:15 e 1:20. A tabela 2 apresenta os valores das concentrações de biodiesel nos respectivos estados estacionários, junto aos tempos aproximados nos quais este estado foi atingido. Nota-se que com o aumento da concentração alcoólica, a diferença entre o ponto de início e o estado estacionário diminuiu.

Tabela 2. Concentração de biodiesel no estado estacionário em diferentes cenários de proporção triglicerídeo:álcool.

| Proporção TG:AL | [Biodiesel] no estado estacionário (mol m-3) | Tempo para atingir estado estacionário (minutos) |

| 1:1 | 0,688 | 98 |

| 1:3 | 1,705 | 86 |

| 1:5 | 2,354 | 74 |

| 1:7 | 2,695 | 56 |

| 1:10 | 2,886 | 32 |

| 1:12 | 2,931 | 24 |

| 1:15 | 2,962 | 20 |

| 1:20 | 2,981 | 14 |

(Fonte: Autores)

A Figura 10, apresenta os resultados gráficos dos testes realizados. Observa-se que há uma diferença notável na formação de biodiesel entre as quatro primeiras proporções testadas, mas o comportamento não continua nas quatro últimas, mesmo com o aumento de metanol.

Figura 10. Resultados de testes com proporções favoráveis à reação de formação de biodiesel.

Por fim, testou-se duas proporções que em teoria não produziriam quantidades satisfatórias de biodiesel. De acordo com a literatura, para que se obtenha quantidades adequadas de biodiesel através da reação de transesterificação, é necessário que a quantidade alcoólica seja superior à de óleo. Sendo assim, primeiramente testou-se a cinética com concentrações de 1:3 entre metanol e triglicerídeos. Em seguida, a relação 1:5 também foi testada.

Em ambos os casos, as concentrações de biodiesel obtidas foram inferiores, assim como os tempos para atingir o estado estacionário. No primeiro caso (1:3), a concentração obtida foi de 54% menor, com diferença de 13 minutos a mais para atingir o estado estacionário. No segundo caso testado, a concentração foi 65% menor, com 18 minutos acrescidos ao tempo para atingir o estado estacionário. A Tabela (3) apresenta a comparação de resultados entre os resultados obtidos.

Tabela 3. Comparação entre as concentrações molares de biodiesel e tempos para o estado estacionário de proporções favoráveis e desfavoráveis à produção.

| Proporção Molar – Triglicerídeos:Metanol | [Biodiesel] no Estado Estacionário (mol m-3) | Tempo para o Estado Estacionário (minutos) |

| 1:3 | 1,705 | 86 |

| 1:5 | 2,354 | 74 |

| 3:1 | 0,786 | 99,6 |

| 5:1 | 0,825 | 92 |

Fonte: Autores

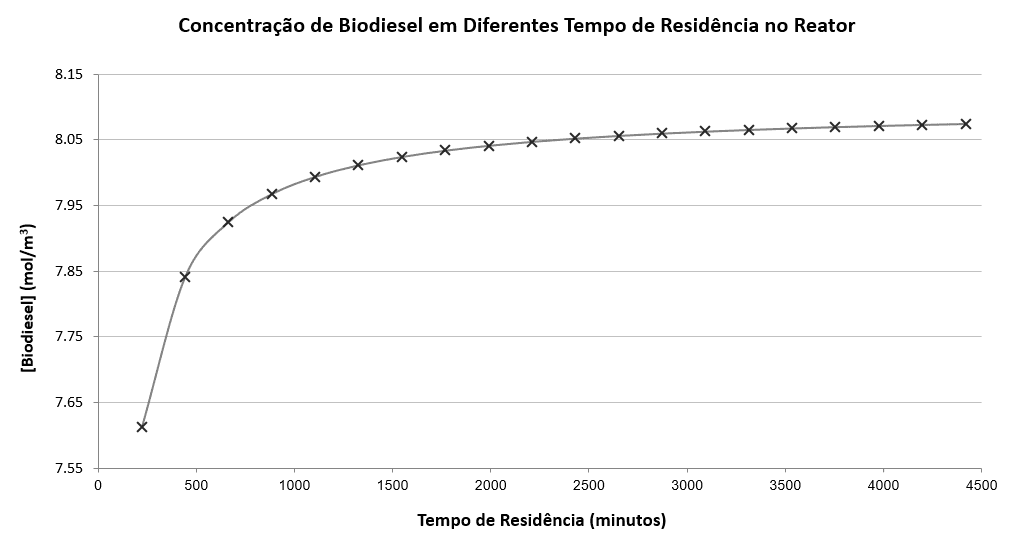

- Variação do Tempo de Residência

Para a identificação dos efeitos do tempo de residência, realizou-se simulações em um reator cilíndrico, com fluxo contínuo e vazões de entrada e saída iguais (8 m³ min-1), mantendo o nível constante e as composições de entrada de triglicerídeos e metanol na mesma proporção que as iniciais (4:16, respectivamente).

As dimensões do reator foram fixadas em 200 m de altura e 15 m de diâmetro, onde variou-se o nível inicial do reator, partindo de um nível mínimo de 10 m até o nível total do tanque, com um intervalo de 10 m por medição. A partir dos níveis adotados, calculou-se o tempo de residência da operação para cada medição, a partir da Equação (11).

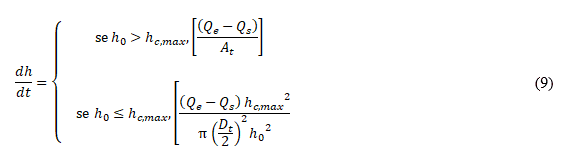

Onde é o volume de operação do tanque, e sua vazão de saída. Em seguida, coletou-se os valores da composição do biodiesel no estado estacionário e plotou-se o gráfico presente na Figura 11.

Figura 11. Relação entre tempo de residência e composição de biodiesel.

Através da análise dos dados, nota-se que para um valor de composição fixo, o aumento do tempo de residência possui influência limitada no aumento da concentração de biodiesel, onde um aumento significativo no nível do tanque (de 10 a 200 m) gerou um acréscimo de aproximadamente 0,46 mol m–³ de biodiesel na composição de equilíbrio (aumento de 6% da concentração no nível mínimo). Também nota-se que a maior parte desse aumento ocorre logo no início da curva, que tende a uma composição contínua, já que as proporções de alimentação não se alteram.

Testes semelhantes a esse são essenciais para o dimensionamento de um reator, onde a definição de um nível de operação maior que o necessário pode encarecer o projeto e aumentar o tempo de operação, sem apresentar ganhos na conversão de produto.

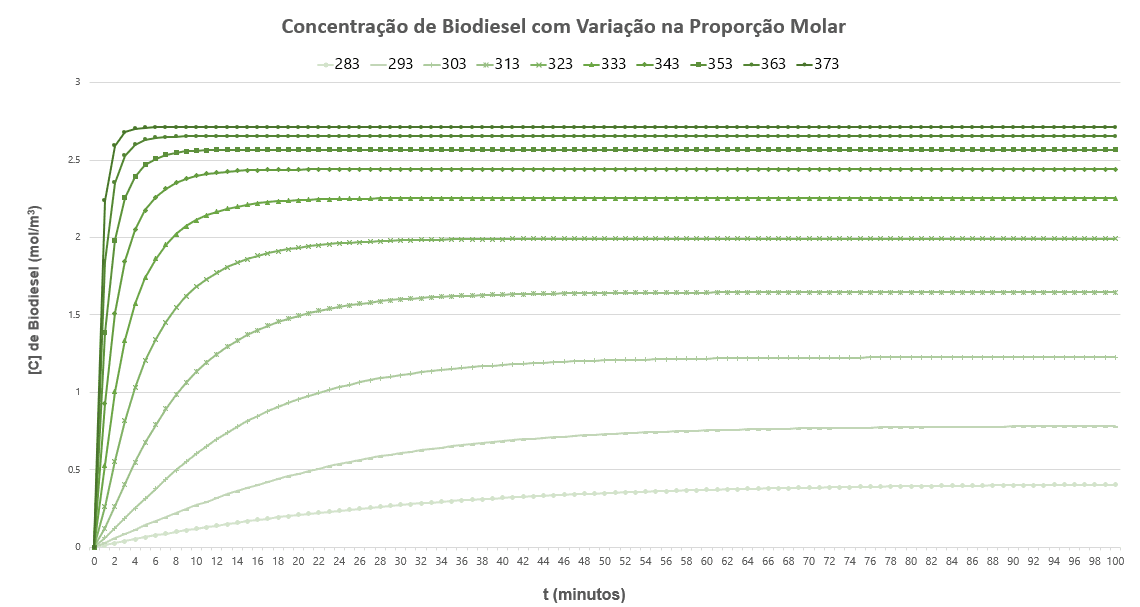

- Variação da Temperatura do Sistema

Para a validação do efeito da temperatura sobre a cinética reacional do biodiesel, diferentes valores de temperatura foram testados. Em um primeiro momento, fixou-se os valores das outras variáveis de simulação, considerando-se proporções molares iniciais de 1:7 entre triglicerídeos e metanol, um reator com base cilíndrica e 3 m de nível inicial, e fluxo contínuo de componentes com a mesma proporção molar inicial presente no meio.

As simulações realizadas tiveram como temperatura mínima 273 K (10oC) e temperatura máxima 373 K (100oC), com intervalos de 10 K entre cada teste. Os cenários propostos levam em consideração um sistema pressurizado, garantindo a forma líquida dos componentes, uma vez que em um sistema real poderia ocorrer vaporização do álcool em temperaturas próximas de 70°C, e tornando possível a verificação do comportamento da reação mesmo em temperaturas elevadas. Os resultados obtidos são apresentados na Figura 12.

Figura 12. Resultados de testes com variação da temperatura de operação.

Através da análise do gráfico, observa-se que o aumento da temperatura do sistema surte maior efeito entre as curvas de 283 K a 333 K. Após estes pontos, os valores de concentração de biodiesel no equilíbrio e os tempos para atingir o estado estacionário são muito próximos, o que na prática não justificaria a operação em temperaturas superiores à 333 K, que podem resultar em custos adicionais com geração de energia e adequação da planta, além de aumentar os riscos relacionados à segurança.

4. CONCLUSÕES

Os efeitos do desequilíbrio natural causados pelo ritmo acelerado de consumo e produção da sociedade moderna estão cada vez mais aparentes. Como grande contribuidor, o setor de transportes, responsável por 14% da emissão total de gases do efeito estufa, demanda por alternativas para continuar a atender as necessidades do mercado e reduzir seu impacto. Como alternativa, o biodiesel é cada vez mais utilizado para mitigar o impacto deste setor.

Sendo assim, o desenvolvimento da interface gráfica presente neste estudo, facilitou a análise da produção de biodiesel a partir de óleo de soja via transesterificação, possibilitando a simulação de seu comportamento sob diferentes condições e escalas de produção. Sua concepção, baseou-se na cinética química presente na literatura e utilizou-se da manipulação de equações diferenciais ordinárias, para desenvolver um software capaz de facilitar a interação de usuários com a manipulação dos parâmetros operacionais deste sistema. Os mecanismos implementados basearam-se em três pontos principais: a geometria do reator, as condições iniciais no meio e as condições de operação.

Através dos resultados obtidos, observou-se a influência de cada parâmetro operacional testado. Primeiro, a influência da geometria do reator, na qual a base cônica facilitou o alcance mais rápido do estado estacionário, mas resultou em uma menor concentração de biodiesel devido a um menor tempo de residência. Em seguida, notou-se a necessidade de condições mínimas na proporção molar de 1:5 a 1:7 entre triglicerídeos e metanol para que haja uma reação satisfatória e observou-se também a ineficiência da evolução de sistemas com proporções superiores à estas, nos quais, independentemente da quantidade alcoólica utilizada, não se obteve-se grandes diferenças na concentração molar de biodiesel. De forma similar, os resultados dos testes envolvendo o tempo de residência dos reagentes, demonstraram que volumes exorbitantes não promovem alterações significativas na concentração de biodiesel, mesmo após o acréscimo dobrar o tempo de residência. Por fim, a variação de temperatura no sistema, mostra que a faixa de temperatura adequada para promover a produção de biodiesel está entre 323 e 343 K (50 e 70oC) e valores superiores necessitariam de adaptações do tanque para suprir a necessidade de manter os reagentes em estado líquido, aumentando os custos e riscos operacionais.

Neste trabalho, desenvolveu-se um mecanismo para explorar o comportamento da reação de transesterificação do óleo de soja em biodiesel de forma multifocal, levando em consideração a composição do meio, as condições operacionais e a influência do equipamento utilizado. Em contrapartida, é importante ressaltar que a interface gráfica desenvolvida não está limitada à estudos relacionados apenas ao biodiesel, sendo possível promover a análise de outros tipos de reação utilizando-se da mesma interface.

5. REFERÊNCIAS

ANP, Agência Nacional do Petróleo, Gás Natural e Biocombustíveis. Resolução n°7. 19 de março de 2008. Disponível em: <https://goo.gl/pLH57d> – Acesso em: 24 mar. 2018

BARROS, T. D.; JARDINE, J. G.; Transesterificação. Agência Embrapa de Informação Tecnológica (AGEITEC). 2008. Disponível em: <https://goo.gl/h5yros>. – Acesso em: 22 abr. 2018.

BP, British Petroleum. BP Statistical Review of World Energy. Junho de 2017, 52 p. Disponível em: <https://goo.gl/jpw1s2>. Acesso em: 21 abr. 2018.

CASTRO, B. C. S. Otimização das Condições da Reação de Transesterificação e Caracterização dos Rejeitos dos Óleos de Fritura e de Peixe para a Obtenção de Biodiesel. Dissertação (Mestrado em Química) Universidade Federal do Rio de Janeiro (UFRJ), Rio de Janeiro, 2009, 120 p. Disponível em: <https://goo.gl/CRsE7K>. Acesso em: 19 maio 2018.

DORF, R.; BISHOP, R. Sistemas de Controle Moderno. 8 ed. Rio de Janeiro: Editora LTC, 2001. 860 p.

EPA, United States Environmental Protection Agency. Global Greenhouse Gas Emissions Data. 2014. Disponível em: <https://goo.gl/Cr9S5d>. Acesso em: 21 abr. 2018.

FAO, Food and Agriculture Organization of the United Nations. OECD-FAO Agricultural Outlook 2017 – 2026. 30 de agosto de 2017. Disponível em: <https://goo.gl/JsJkXp> – Acesso em: 25 mar. 2018

FOGLER, H. S. Cálculo de Reatores – O Essencial da Engenharia das Reações Químicas. 1 ed. Rio de Janeiro: Editora LTC, 2014.

HEGEL, P.; MABE, G.; PEREDA, S.; BRIGNOLE, E.A. Industrial Engineering Chemical Research – phase transitions in a biodiesel reactor using supercritical methanol, 46, p. 6360-6365, 2007.

KLUEVER, C. A. Sistemas Dinâmicos: Modelagem, Simulação e Controle. 1 ed. Rio de Janeiro: Editora LTC, 2017. 1015 p.

LEVENSPIEL, O. Chemical Reaction Engineering. 3 ed. New York: John Wiley & Sons Inc., 1999.

MME, Ministério de Minas e Energia. Balanço Energético Anual. 2017: Ano base 2016/Empresa de Pesquisa Energética. – Rio de Janeiro: EPE, 2017, 296 p. Disponível em: <https://ben.epe.gov.br/downloads/Relatorio_Final_BEN_2017.pdf>. Acesso em: 11 abr. 2018.

NBB, National Biodiesel Board. Biodiesel Industry Overview & Technical Update. Março de 2017, 66 p. Disponível em: <https://goo.gl/CbDUUz> – Acesso em: 23 Mar. 2018

NOUREDDINI, H.; ZHU, D. Kinetics of Transesterification of Soybean Oil.

University of Nebraska (UNL) Chemical Engineering Department. Março de 1997, 8 p. Disponível em: <https://goo.gl/mTNgLJ> – Acesso em: 26 mar. 2018.

OGATA, K. Engenharia de Controle Moderno. 5 ed. São Paulo: Editora Pearson, 2011. 824 p.

OLIVEIRA, L. G. Modelagem Matemática de Reator de Mistura Aplicado no Processo de Transesterificação para Produção de Biodiesel. Dissertação (Mestrado em Matemática) Universidade Regional do Noroeste do Estado do Rio Grande do Sul (UNIJUÍ), Rio Grande do Sul, 2009, 68 p. Disponível em: <https://goo.gl/hDHj35>. – Acesso em: 22 abr. 2018.

PINTO, J. C.; LAGE, P. L. C. Métodos Numéricos em Problemas de Engenharia Química. 1 ed. Rio de Janeiro: E-papers Serviços Editoriais Ltda, 2001. 314 p. Disponível em: <https://goo.gl/vi5Hmj>. Acesso em: 20 maio 2018.

POUSA, G. P. A. G.; SANTOS, A. L. F.; SUAREZ, P. A. Z. History and policy of biodiesel in Brazil. Energy Policy, 2007, p. 5393 – 5398

RAMOS, L. P.; KOTHE, V.; CÉSAR-OLIVEIRA, M. A. F.; MUNIZ-WYPYCH, A. S.; NAKAGAKI, S.; KRIEGER, N.; WYPYCH, F.; CORDEIRO, F. S. Biodiesel: Matérias-Primas, Tecnologias de Produção e Propriedades Combustíveis. Revista Virtual Química, janeiro de 2017, Vol. 9, p. 317-369. Disponível em: <http://rvq.sbq.org.br/imagebank/pdf/v9n1a20.pdf>. Acesso em: 9 maio 2018.

SCHULTZ, G.; LAUER, J.; LOPES, J. M.; RANGEL, R. S.; SIMONELLI, G. Modelagem e Simulação dos Reatores Químicos BR e PFR no EMSO e GNU Octave. Centro Científico Conhecer, Goiás, julho de 2014, 21 p. Disponível em: <https://goo.gl/m6f55G>. Acesso em: 21 maio 2018.

SILVA, T. A. R. Biodiesel de Óleo Residual: Produção Através da Transesterificação por Metanólise e Etanólise Básica, Caracterização Físico-Química e Otimização das Condições Reacionais. Tese (Doutorado em Química) – Universidade Federal de Uberlândia (UFU), Minas Gerais, dezembro de 2011, 152 p. Disponível em: <https://goo.gl/i4qe1e>. – Acesso em: 29 mar. 2018.

SECCHI, A. R. Modelagem e Simulação de Processos. Universidade Federal do Rio Grande do Sul (UFRGS), Rio Grande do Sul, 1995, 199 p. Disponível em: <https://goo.gl/1wjwqi>. Acesso em: 21 maio 2018.

SUAREZ, P. A. Z.; MENEGHETTI, S. M. P.; MENEGHETTI M. R.; WOLF C. R. Transformação de Triglicerídeos em Combustíveis, Materiais Poliméricos e Insumos Químicos: Algumas Aplicações da Catálise na Oleoquímica. Química Nova, 26 mar. 2007, Vol. 30, No. 3, p. 667-676. Disponível em: <https://goo.gl/cXykDD>. Acesso em: 6 maio 2018.

SHAMPINE, L. F.; REICHELT, M. W. The Matlab ODE Suite. Southern Methodist University (SMU), 2018, 22 p. Disponível em: <https://goo.gl/rHtUp7> Acesso em: 15 maio 2018.

TREMILIOSI, G. C. Estudo Comparativo de Catalisadores Ácidos para a Produção de Biodiesel. Dissertação (Mestrado em Química) Universidade de São Paulo (USP), São Carlos, 2009, 93 p. Disponível em: <https://goo.gl/JdkDTY>. Acesso em: 19 maio 2018.

[1] Engenheiro Químico pela Universidade São Francisco.

[2] Engenheiro Químico pela Universidade São Francisco.

[3] Professor na Universidade São Francisco, Doutor em engenharia química pela Unicamp, Mestre em engenharia química pela Unicamp, Graduação em engenharia química pela Universidade Federal de Alagoas.

Enviado: Setembro, 2019.

Aprovado: Outubro, 2019.