ARTIGO ORIGINAL

SILVA, Marianne Tinoco [1], SANTOS, Carolaine Monize Soares dos [2], MILANI, Gabriel de Urzedo [3], SOUZA, Isabela Cristina Fernandes de [4], GIL, Otavio Salani [5], SANTOS, Alexsander Saves dos [6]

SILVA, Marianne Tinoco. Et al. Construção de um trocador de calor tubular em espiral. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 09, Vol. 04, pp. 82-104. Setembro de 2019. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-quimica/tubular-em-espiral, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-quimica/tubular-em-espiral

RESUMO

Um trocador de calor é uma operação unitária muito utilizada em indústrias, realizando aquecimento ou resfriamento entre fluidos. Pode ser realizado com o contato direto ou indireto, com a separação entre os fluidos, podendo ser feito por tubos ou placas, geralmente de metais como cobre que tem maior condutividade térmica. Algumas aplicações atualmente mostram como os mais variados tipos de trocador, casco e tubo, duplo tubo, tipo placa, serpentina e tubular, acoplados as instalações das indústrias, facilitam a produção, economizam energia, aumentam produtividade e qualidade dos produtos nas mais variadas áreas. Além disso, trocadores de calor tem um processo de montagem relativamente fácil, podendo ser construído um modelo básico com poucas peças. O objetivo do presente trabalho é a construir um protótipo de trocador de calor tubular-serpentina de pequena escala para a observação do fenômeno (troca térmica entre fluidos), que ao final do processo, as diferenças entre as temperaturas de entrada e saída dos fluidos (quente e frio), possam ser medidas e avaliada a eficiência do trocador, podendo este ser reproduzido facilmente e auxiliar futuros trabalhos teóricos e práticos sobre esta importante operação unitária.

Palavras-Chave: Trocador de calor, fluido, tubular-serpentina, operações unitárias.

1. INTRODUÇÃO

1.1 TROCADOR DE CALOR: ORIGEM E UTILIDADES

Um trocador de calor é um equipamento que tem como função realizar a troca térmica entre dois fluidos que possuem diferentes temperaturas (quente e frio), ou seja, aquecer ou esfriar algum tipo de fluido e para isso ambos os fluidos circulam em um circuito que facilita de alguma forma a troca de calor entre ambos, misturando ou não os fluidos.

“A característica comum à maior parte dos trocadores de calor é a transferência de calor de uma fase quente para uma fria com as duas fases separadas por uma fronteira sólida” (FOUST, 1982, p.670).

O calor flui através de um solido por um processo chamado difusão térmica ou difusão ou condução. Neste modo, o calor é transferido por meio de um mecanismo submicroscópico complexo, no qual os átomos interagem por colisões elásticas e não elásticas, para propagar a energia a partir das regiões de maior a menor temperatura.

Menezes; Silva; Marchioro (2011) observam que desde os primórdios, 20.000 AC, quando surgiram as primeiras aldeias na Mesopotâmia, o homem já utilizava um dispositivo de troca de calor, a panela de cozinhar, e provavelmente o primeiro trocador de calor comercial de uso público foi proposto por Arquimedes de Siracusa (285 –212 AC), ao inventar um canhão a vapor. Arquimedes encheu com água um tubo fechado em uma extremidade, sendo a outra extremidade vedada com a “bala”. O tubo era então colocado no fogo até que a bala disparasse.

Os trocadores de calor são equipamentos de bastante relevância para a engenharia. Foram desenvolvidos muitos tipos de trocadores para diversos campos no setor industrial, como por exemplo, nas usinas de processamento químico, usinas elétricas, sistema de ar condicionado (resfriamento e aquecimento do ar), estações de petróleo e entre outros.

Esse equipamento foi projetado para haver a troca de calor entre fluidos, segundo as leis da termodinâmica, e, portanto, proporcionar o reaproveitamento da energia térmica presente nos fluidos com altas temperaturas. Dessa forma, ao conservar a energia, os trocadores de calor tornam-se importantes ferramentas para a preservação do meio ambiente.

Hoje, tais equipamentos podem ser encontrados nos mais diversos ramos industriais, dentre eles a indústria petroquímica, marítima, refinarias, usinas de geração de energia, indústria automobilística, condicionadores de ar e cervejarias. Também é utilizado no aquecimento e resfriamento de ambientes, na produção de energia, na recuperação de calor e no processo químico (MENEZES; SILVA; MARCHIORO, 2011).

1.2 CLASSIFICAÇÃO DOS TROCADORES DE CALOR

A seleção de um determinado trocador de calor requer uma análise térmica para determinar o tamanho e a geometria necessária para satisfazer os requisitos de aquecimento ou resfriamento de um dado fluido, enfatizando a necessidade do conhecimento dos modelos e conceitos de trocadores de calor existentes para definir o mais adequado ou correto (MATTJIE; RISTOF; MICHELS, 2013).

De acordo com o processo de transferência de calor, os trocadores de calor são classificados em contato indireto e direto (MATTJIE; RISTOF; MICHELS, 2013).

Através de uma parede que separa os fluidos, os mesmos escoam no trocador sem contato direto, através de tubulações distintas, separadas por paredes de alta condutibilidade térmica. Geralmente essas paredes são feitas de metais, como o alumínio e o cobre ou ate mesmo de ligas metálicas (LOMBARDI et al., 2011).

O escoamento pode ser dado de duas formas, em correntes paralelas, em que os dois fluidos entram do mesmo lado do trocador e fluem no mesmo sentido, ou entram em lados opostos e fluem em sentido contrário; ou em correntes cruzadas, onde os fluidos escoam perpendicularmente (LOMBARDI et al., 2011).

No caso de fluidos imiscíveis, as paredes sólidas podem ser dispensadas, sendo chamados de contato direto (ANDRADE, 2018). Dois fluidos de temperaturas diferentes se misturam num único sistema, alcançando uma mesma temperatura final. Pode ocorrer tanto em ambiente aberto, quanto em sistema fechado (LOMBARDI et al., 2011).

1.3 TROCADOR TIPO PLACA

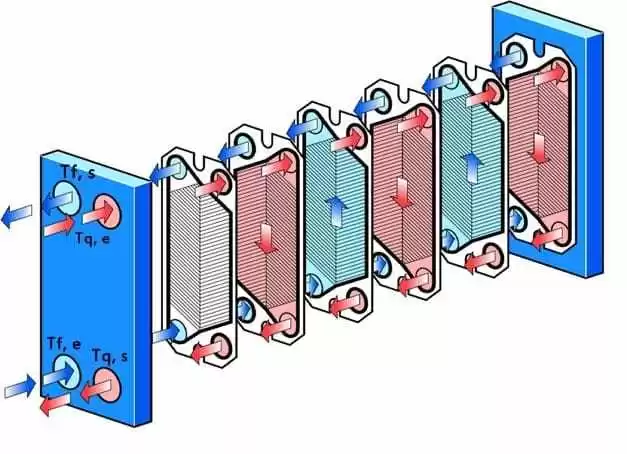

O trocador de calor do tipo placas é dotado de uma série de placas corrugadas, formado por duas passagens, uma com meio frio e outra com meio quente, passando um de cada lado das placas, um em oposição ao outro, conforme mostra a Figura 1.

Figura 1. Trocador de Calor tipo Placa

Esse tipo de trocador não suporta altas pressões e temperaturas (até 1,5MPa e 150°C), porém possui uma grande capacidade de transmissão de calor, além de não ocupar grandes espaços físicos, permitindo pequenas vazões e grandes variações de temperaturas, radiadores de automóveis são exemplos de trocadores de calor de placas (TAJIS, 2015).

São formados por várias placas metálicas de material dúctil, laminado e prensado e com grande resistência à corrosão, prensadas em um pedestal (em aço carbono com pintura anticorrosiva). Essas placas possuem orifícios nos cantos que dá acesso à passagem dos fluidos e são seladas nas extremidades por juntas de elastômeros (TAJIS, 2015).

1.4 TROCADORES DE CALOR TUBULAR

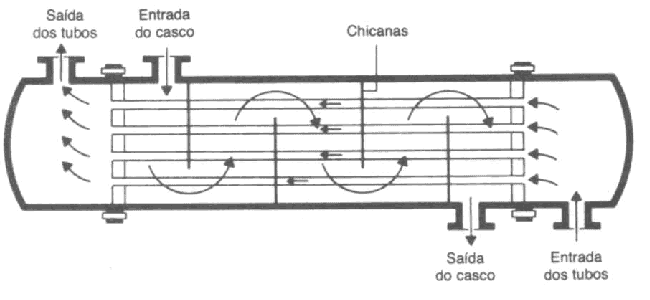

“O tipo mais simples de trocador de calor é trocador tubular. É constituído por dois tubos concêntricos, com um dos fluidos escoando pelo tubo central enquanto o outro flui, em corrente paralela, ou em contracorrente, no espaço anular” (FOUST, 1982, p.670). Esse trocador pode ser mostrado na Figura 2.

Figura 2. Trocador de Calor Tubular

Tem bom desempenho em situações com valores altos de pressão e temperatura. Geralmente são classificados como casco e tubo, duplo tubo e espiral (serpentina). Em seu funcionamento, um fluxo se move no interior dos tubos e o outro fluxo passa pelo lado externo aos tubos (JUNIOR, 2018).

1.5 TROCADOR DE CALOR TUBULAR CASCO E TUBO

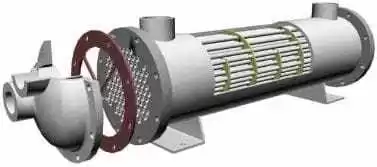

Segundo Foust (1982, p.670) “quando a área da troca térmica é grande, o tipo de trocador recomendado é o de casco e tubo”. A Figura 3 mostra esse tipo de trocador de calor.

Figura 3. Trocador de Calor tipo Casco e Tubo

O trocador de casco e tubos, também chamado de espelhos fixos, é composto de casco cilíndrico, um conjunto de tubos, colocado paralelamente ao eixo longitudinal do casco (VEDOVE et al., 2017).

Os tubos são presos, nas extremidades, as placas perfuradas, denominadas espelhos, cada furo corresponde a um tubo do feixe (VEDOVE et al., 2017).

O feixe tubular, constituído de espelhos, mantém os tubos na posição desejada, os quais estão soldados ao casco, além de servirem como flanges aos quais os carretéis são parafusados (VEDOVE et al., 2017).

Os tubos que compõem o feixe atravessam várias placas perfuradas, as chicanas, responsáveis pelo direcionamento do fluido que escoa por fora dos tubos, e também para suportar os tubos (VEDOVE et al., 2017).

O trocador de casco e tubos é o mais utilizado na indústria de refino de petróleo, uma vez que possui amplas faixas de vazão, temperatura e pressão.

Em geral, é o único que pode ser aplicado em processos que necessitam de grandes áreas de troca de calor, acima de 5.000 m², pressões acima de 30 bar e temperaturas superiores a 260°C (VEDOVE et al., 2017).

Além do mais, pode operar com líquidos, gases ou vapores, como condensador ou vaporizador, em posição horizontal ou vertical, de acordo com as necessidades operacionais a serem determinadas (VEDOVE et al., 2017).

1.6 TROCADOR DE CALOR TUBULAR TIPO DUPLO TUBO

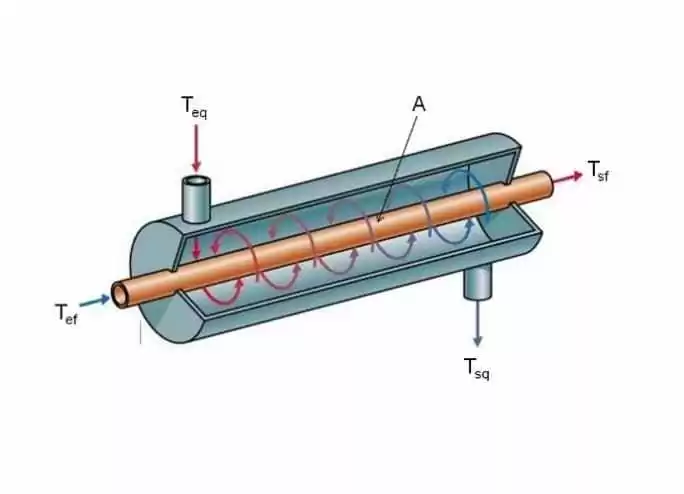

Este tipo de trocador consiste basicamente em um tubo que é montado concentricamente no interior de outro tubo de maior diâmetro (MACEDO, 2012). Esse trocador é mostrado na Figura 4.

Figura 4. Trocador de Calor tipo Duplo Tubo

Nesse trocador, um dos fluidos escoa através do tubo de menor diâmetro e o outro através da região anular existente entre os dois tubos, e devido à diferença de temperatura entre eles ocorre à transferência de calor, que precisa vencer ainda a resistência do tubo que separa um fluido do outro (MACEDO, 2012).

Os recuperadores baseiam-se em um trocador de calor tipo duplo tubo (dois tubos concêntricos). Em um dos tubos existe um fluido quente e no outro um fluido que precisa ser aquecido. Assim o trocador de calor aproveita sua energia térmica para aquecer o outro fluido, tornando-se assim quente. (LOMBARDI et al., 2011).

Os condensadores têm como finalidade condensar vapores gerados pelo aquecimento de líquidos, geralmente são empregados em processos de separação de misturas por destilação, eles são responsáveis, pela condensação de vapores de Substâncias que foram separadas no processo de destilação. Esse método é comum na extração de óleos e na purificação de líquidos (LOMBARDI et al., 2011).

1.7 TROCADOR DE CALOR TUBULAR TIPO SERPENTINA

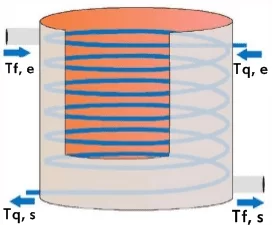

O trocador de calor tipo serpentina mostrado na Figura 5 consiste em uma ou mais serpentinas organizadas em um casco (tanque). A taxa de transferência de calor nesse tipo de trocador é mais alta que a associada a um trocador tipo tubo duplo e tem a vantagem de poder acomodar uma grande superfície em um espaço reduzido (JUNIOR, 2016).

Figura 5. Trocador de Calor Tubular tipo Serpentina

Vários estudos ressaltam o desempenho superior do trocador de calor tipo serpentina quando comparado aos trocadores de tubos retos. A força centrífuga gerada devido à curvatura do tubo age sobre o fluido que se move no seu interior, gerando um fluxo secundário que aumenta a transferência de calor (JUNIOR, 2016).

O modo como cervejarias artesanais resfriam seu mosto depende basicamente da quantidade que é produzida. Pode-se utilizar mais de um pasteurizador no processo de resfriamento. Em geral a decisão sobre o tipo de pasteurizador depende do custo e resultado a ser obtido. Para cervejarias com produção pequena ou inconstante, o resfriamento do mosto pode ser feito com serpentina, o método do projeto desenvolvido também ocorre o resfriamento por serpentina.

Um trocador de calor tipo serpentina tem facilidade no processo de montagem, não exigindo grandes esforços e podendo ser observado o fenômeno de troca térmica com grande nitidez devido a sua eficiência, na rápida transferência de energia de um fluido para o outro.

As disciplinas acadêmicas de diversos cursos de graduação, principalmente as engenharias, que envolvem a montagem de equipamentos industriais (Ex.: Operações Unitárias) e o cálculo de resultados (Op. Unitárias, Termodinâmica, Calorimetria), utilizam muitos conceitos, desenhos e exercícios em grande parte dos casos, somente teóricos.

Com o auxílio de um equipamento como um trocador de calor, básico, tipo serpentina, pode ser possível uma maior compreensão dos fenômenos envolvidos e a interação por parte dos alunos com o protótipo de algo que ele utiliza no dia a dia, participando do processo de montagem do mesmo e observando as temperaturas na entrada e saída dos fluidos utilizados no processo.

2. OBJETIVOS

2.1 OBJETIVO GERAL

– Construir um protótipo funcional de um trocador de calor tubular tipo serpentina.

2.2 OBJETIVOS ESPECÍFICOS

– Operar o trocador de calor tubular tipo serpentina no resfriamento do vinho.

– Avaliar a eficiência do trocador medindo temperaturas de entrada e de saída dos fluidos participantes.

– Calcular a Média Logarítmica das Diferenças de Temperaturas (MLDT).

3. PLANO DE TRABALHO: CRONOGRAMA DE EXECUÇÃO

O presente projeto de pesquisa prevê a realização do trabalho o seguinte plano e cronograma especificado na Tabela 1:

Tabela 1: Cronograma de execução do projeto.

| Mês/Ano | Atividades a serem desenvolvidas no projeto |

| 08/2018 | Realizar pedido das peças |

| 09/2018 | Trabalhar na montagem da base do trocador |

| 10/2018 | Encaixar a serpentina com o tubo de acrílico e realizar testes de resistência. |

| 11/2018 | Montagem do equipamento e preparação para os testes. |

| 12/2018 – 02/2019 | Realização de testes com o equipamento. |

| 03/2019 – 04/2019 | Revisão de segurança no equipamento e nova realização de teste. |

| 05/2019 | Análise dos resultados obtidos nos testes com resultados dado em forma tabulada. |

| 06/2019 – 08/2019 | Conclusão da redação e submissão de artigo científico. |

Fonte: autor

4. ORÇAMENTO

Alguns utensílios foram adquiridos de antigos projetos, já parados na Universidade Brasil, Campus Fernandópolis, que foram reciclados e retirados algumas peças para reutilização/reciclagem das mesmas.

Contudo, será necessário adquirir alguns materiais conforme Tabela 2 descrito abaixo:

Tabela 2: Materiais a serem adquiridos

| MATERIAL | VALOR R$ |

| 1 Tubo de acrílico transparente (100mm de diâmetro 3mm espessura x 50 CM de comprimento) | 180,00 |

| 18 metros de tubo de cobre com ¼ de diâmetro | 210,00 |

| 1 Bateria 5 A /12 V | 90,00 |

| 4 Vasilhas transparentes de vidro (2L) (R$ 25,00) | 100,00 |

| 2 Bombas hidráulicas (R$ 40,00) | 80,00 |

| TOTAL | 660,00 |

Fonte: autor

5. MATERIAIS E MÉTODOS

Tabela 3: Materiais usados

| Nome dos materiais | Quantidade |

| Tubo de acrílico (100mm diâmetro x 3mm espessura x 50cm de comprimento); | 1 |

| serpentina de cobre ¼ de diâmetro | 18 metros |

| bomba hidráulica; | 2 |

| tampa de acrílico | 2 |

| Bateria 12V/ 5A | 1 |

| Silicone (Para vedar) | 1 tubo – 280 g |

| Fio condutor de energia | 2 metros |

| Mangueira de ¼ | 2 metros |

| interruptor | 2 |

| Base de madeira | 1 base (1,5 m x 0,8 m) |

| Recipiente de vidro | 4 vasilhas |

| Vinho | 2 Litros |

Fonte: autor

5.1 MATERIAL DE MONTAGEM

Alguns materiais como tubo de acrílico transparente e as bombas hidráulicas, foral adquiridos via pedidos de lojas virtuais, sendo realizada a averiguação dos materiais e suas limitações para as temperaturas que serão utilizadas nos testes.

Os materiais como interruptores, fios condutores, mangueiras e a bateria de 12V serão obtidas em lojas físicas de produtos elétricos e para as vasilhas de vidro, será realizado um pedido em vidraçarias para atender o tamanho necessário para os testes.

O tubo de cobre para a serpentina será comprado em loja específica de metais e a tábua para a base será obtida através de doação.

5.2 MODELAGEM DOS MATERIAIS

Na posse de todos os materiais, será realizado o corte e modelagem dos materiais para adequação ao projeto. Primeiramente, será enrolada a mangueira de cobre em formato de serpentina, utilizando uma superfície cilíndrica de 75 mm em que o tubo de cobre será enrolado a sua volta para formar a serpentina, chegando a um comprimento médio de 48 cm (faltando 2,0 cm para o comprimento total do tubo de acrílico).

A tampa será composta por uma barra de polímero de 120 mm de diâmetro, torneada nas medidas do cano.

5.3 MONTAGEM DO EQUIPAMENTO

A tampa de acrílico foi perfurada com a mesma dimensão do diâmetro do tubo de cobre para que haja a passagem do fluido quente. Outra perfuração foi feita para a entrada e saída do fluido frio.

Depois de realizada as perfurações, as tampas foram encaixadas e fixadas na serpentina, que foi instalada dentro do tubo de acrílico, prendendo assim a tampa junto ao tubo onde será vedada com silicone.

A alimentação do fluido frio será feita pela parte de trás do tubo, sendo que a alimentação do fluido quente será pela frente fazendo com que o processo seja realizado em contracorrente.

Uma mangueira será anexada aos fluxos de entrada dos fluidos para manter uma alimentação dentro do tubo de cobre (fluido quente) e na parte externa a ele (Dentro do tubo de acrílico, fluido frio). Outras duas mangueiras foram acopladas para a saída dos fluidos podendo ser realizado os cálculos das temperaturas no inicio e no fim do processo.

Figura 1: Montagem inicial do trocador de calor

Figura 2: Modelo de Serpentina utilizado

Figura 3: Montagem do sistema

Figura 4: Demonstração completa do sistema em funcionamento

5.4 MONTAGEM DA PARTE ELÉTRICA

Para que haja um impulso sobre a movimentação dos fluidos, será utilizada uma bateria de 12V e 5A, em que nela será ligada duas bombas hidráulicas (utilizadas em para-brisa de carros), uma para o fluido quente e outra para o fluido frio.

Os polos negativos das bombas serão ligados ao polo negativo da bateria e os polos positivos serão ligados separadamente a dois interruptores, um em cada bomba para haver controle de alimentação e os mesmos será ligado por um fio ao polo positivo da bateria.

5.5 REALIZAÇÃO DE TESTES E ANOTAÇÃO DOS RESULTADOS

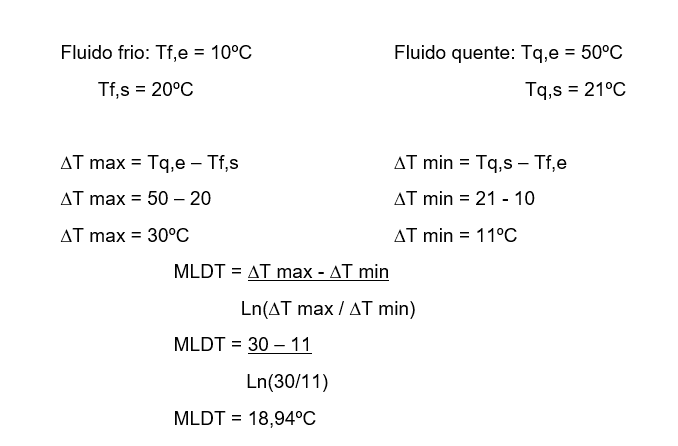

Terminada as instalações elétricas das bombas e passadas o tempo para a secagem do silicone que estará vedando as tampas, foram realizados os testes com dois fluidos líquidos. Os testes foram realizados com vinho em temperatura ambiente (aprox. 25ºC) e água próximo de 0ºC, ambos nas entradas. Foi medida no final do processo a temperatura de saída de ambos os fluidos (quente e frio) e realizado cálculos de MLDT para verificar a eficiência do equipamento e a vazão.

5.6 FÓRMULA PARA OS CÁLCULOS E INTERPRETAÇÃO DOS RESULTADOS

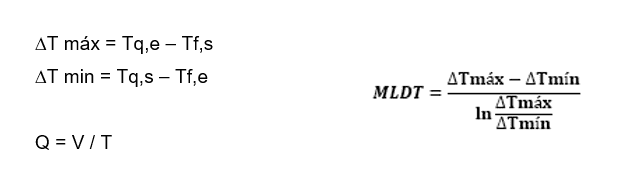

O cálculo da Média Logarítmica das Diferenças de Temperaturas (MLDT) foi feito para um trocador de calor em contracorrente, determinando a eficiência do trocador e se houve algum efeito na troca térmica entre os dois fluidos e o quanto esse efeito foi positivo.

Legenda:

MLDT: Média Logarítmica da Diferença de Temperatura

∆T max = Temperatura Máxima (ºC)

Tq,e = Temperatura quente na entrada (ºC)

Tf,s = Temperatura fria na saída (ºC)

∆T min = Temperatura Mínima (ºC)

Tq,s = Temperatura quente na saída (ºC)

Tf,e = Temperatura frita na entrada (ºC)

Q = Vazão volumétrica (L/s)

V = Volume (L)

T= Tempo (s)

6. ANÁLISE DE RESULTADOS

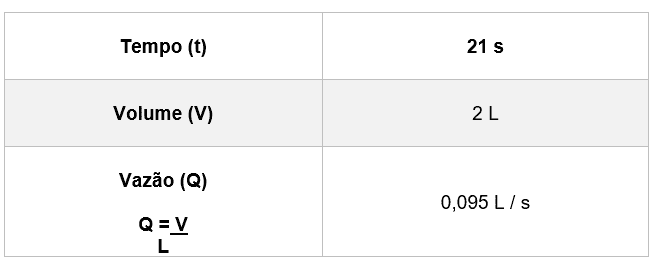

Teste 1:

O primeiro teste foi realizado com ambos os fluidos, quente e frio, sendo água. Esquentou-se 8L de água para ser utilizado com fluido quente e, resfriou-se 8L para o fluido frio. Adicionado os fluidos em seu devido recipiente, verde para fluido frio e vermelho para o quente, iniciou-se o processo de troca térmica.

O resultado deste teste atingiu o objetivo de troca térmica, mas não o objetivo de construir um trocador de calor sem falhas, pois vazou água das tampas.

Teste 2:

Objetivo: corrigir a falha do teste 1 (vazamento da tampa de saída do fluido frio).

Preencher de água o equipamento sem ser realizada a troca térmica e, conferir se o vazamento foi vedado.

Com este teste, conseguiu-se cumprir o objetivo de construir um trocador de calor sem falhas.

Tabela 1 – Cálculo da vazão da bomba

7. CONCLUSÃO

O processo de montagem feito passo a passo, com revisão e testes, indicará se a montagem do equipamento está correta, não ocorrendo vazões nos testes finais, com ambos os fluidos percorrendo todo o equipamento em fluxo até a passagem de todo o vinho (2 Litros).

A análise da Média Logarítmica da Diferença de temperatura (MLDT), feita ao fim do processo, comparando-se as temperaturas de entrada/saída dos fluidos em contracorrente, indica a força que conduz as temperaturas para a transferência de calor em sistemas de fluxos.

Caso encontrado valor alto para MLDT, indica que a energia térmica do fluido quente, transportada para o líquido frio dentro do trocador, por condução (cobre), tem alta eficiência para um protótipo e demonstra a capacidade de ser desenvolvida uma Operação Unitária dentro de um laboratório com segurança e eficiência.

8. REFERÊNCIA

ANDRADE, Alan Sulato De. Máquinas térmicas. Mídia digital. Disponível em: http://www.madeira.ufpr.br/disciplinasalan/AT056-Aula07.pdf. Acesso em: 4 de maio de 2018.

FOUST, A; S.; WENZEL, L. A.; CLUMP, C. W.; MAUS, L.; ANDERSEN, L. B. Princípios das operações unitárias. Tradução por Horácio Macedo. 2.ed. Rio de Janeiro: LTC, 1982.

GUT, J. A. W. Configurações ótimas para trocadores de calor a placas. 244 f. Tese (Doutorado em Engenharia) – USP, São Paulo. 2003

JÚNIOR, José De Arimatéa Da Silva. Análise de um trocador de calor tipo serpentina de uma planta de hipoclorito de sódio, (apontamentos). Disponível em:https://repositorio.unesp.br/bitstream/handle/11449/139259/000865392.pdf?sequence=1. Acesso em: 29 de abril de 2018.

LOMBARDI, A; F.; RIBEIRO, A; P; L.; ARAÚJO, D; J.; SILVA, H; N; L.; COVRE, V. R. Trocador de calor, Trabalho apresentado à disciplina de Ciência da Informação I do curso de Engenharia Química da Universidade Federal do Espírito Santo. (apontamentos). São Mateus: 2011, 1-13, 2 de julho de 2011. Disponível < http://www.ebah.com.br/content/ABAAAepdkAC/trocador-calor > acesso em 28 de abril de 2018.

LOPES, C; R.; MARCELLO, F; de A.; ARGENTA, R. – Construção e operação de um trocador de calor para resfriamento do mosto de cerveja, (apontamentos). Porto alegre: Universidade Federal do Rio Grande do Sul, 2011. Disponível em: http://www.ufrgs.br/medterm/trabalhos/trabalhos-2012-1/carrolinafabiorodrigo.pdf. Acesso em: 29 de abril de 2018.

MACEDO, Fernando Graeff. Dimensionamento de um trocador de calor duplo tubo para resfriamento do mosto na fabricação de cerveja artesanal, (apontamentos). Porto Alegre: 2012. Disponível em: https://www.lume.ufrgs.br/bitstream/handle/10183/60590/000860309.pdf?sequence=1. Acesso em: 29 de abril de 2018.

MATTJIE, Clovis Adelar; RISTOF, Renato; MICHELS, Ademar – Projeto De Um Trocador De Calor Para Resfriamento De Fluido Em Um Circuito Hidráulico Utilizado Na Agricultura De Precisão– 2013–disponível <http://www.fahor.com.br/publicacoes/sief/2013/projeto_de_um_trocador.pdf

MENEZES, E; A; W.; SILVA, F; T.; MARCHIORO, M; K. Projeto e construção de um trocador de calor e de um medidor de vazão para o resfriamento de mosto de cerveja, (apontamentos). Porto alegre: 2011. Disponível em: http://www.ufrgs.br/medterm/trabalhos/trabalhos-2012-1/EDUARDO_M_FRANCO_T_MATEUS_M.pdf. Acesso em: 28 de abril de 2016.

Prof. Dr. Washington Orlando Irrazabal Bohorquez – Aula 23 – Trocadores de Calor – disponível < http://www.ufjf.br/washington_irrazabal/files/2014/05/Aula-23_Trocadores-de-Calor.pdf > acesso 29 abr. 2018.

TAJIS, Natali. Trocadores de calor tipo placa. (mídia digital), 2015. Disponível em: https://betaeq.com.br/index.php/2015/09/08/trocadores-de-calor-do-tipo-placas/. Acesso em: 29 de abril de 2018.

[1] Graduanda em Engenharia Química.

[2] Graduanda em Engenharia Química.

[3] Graduando em Engenharia Química.

[4] Graduanda em Engenharia Química.

[5] Graduando em Engenharia Química.

[6] Mestrado em Ciências Ambientais; Especialização em Fundamentando a Prática de Ensino do Professor; Aperfeiçoamento em Magistério; Graduação em Pedagogia; Graduação em Física.

Enviado: Agosto, 2019.

Aprovado: Setembro, 2019.

Uma resposta

Caso queira realizar um estudo de viabilidade para aplicação do mesmo tipo de trocador. Tem como calcular a temperatura de saída do fluido quente e frio?