ARTIGO ORIGINAL

SANTOS, Alexsander Saves dos [1], SILVA, Geiciéle Freitas da [2], ARAUJO, Elton Soares de [3], LOPES, Renata Guilhermina Costa [4]

SANTOS, Alexsander Saves dos. Et al. Protótipo de extrator sólido-líquido aplicação na extração de café solúvel. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 10, Vol. 08, pp. 134-148. Outubro de 2019. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-quimica/prototipo-de-extrator

RESUMO

Na extração sólido-líquido um constituinte do sólido é transferido para um solvente de extração e em seguida é separado do restante do sólido. O presente artigo teve o objetivo de confeccionar um equipamento de extração sólido-líquido, realizando o contato íntimo entre a água no estado de ebulição e o café moído, obtendo assim o café expresso.

Palavras-chaves: Extrator solido-líquido, operações unitárias.

INTRODUÇÃO

A solubilidade é um dos temas fundamentais da área química. Considerando que um sólido pode incluir várias substâncias, como as biológicas, orgânicas ou inorgânicas Borges (2010) cita que para aumentar a pureza do sólido será necessário extrair um destes componentes e que essa extração ou separação pode ser realizada por meio de lixiviação.

Lixiviação é utilizada no processo de extração de um componente solúvel de um sólido em diversos setores industriais, contudo, a escolha de um agente lixiviante vai depender da matriz a ser submetida à lixiviação, da solubilidade da espécie de interesse, da relação custo/benefício, além de fatores ambientais (MORAIS, et al., 2014).

Richardson, Harker e Backhurst (2002) citam que existem diferentes métodos de lixiviação tais como, em leitos fixos, leitos móveis, de sólidos dispersos e lixiviação continua em contra corrente e que essa técnica pode ser empregada na produção de uma solução concentrada utilizada também para retirar sujidades do sólido. Os autores acrescentam que a lixiviação consiste na extração de soluto presente em um sólido por intervenção de um solvente.

A lixiviação pode ser utilizada basicamente em dois casos, McCabe; Smith; Harriott (1993) descrevem que no primeiro caso é quando o solido é permeável e durante a operação de lixiviação o solvente pode percolar através do leito fixo ou fluidizado sem a necessidade de agitação. Já no segundo caso é onde os sólidos ou materiais impermeáveis ficam dispersos no solvente, seguido por uma separação do mesmo, durante o processo de lixiviação. Ambos os métodos podem ser realizados tanto em batelada quanto contínuo.

De acordo com Sella (2007) a lixiviação tem sido muito aplicada industrialmente e encontrada em escala laboratorial. A escolha do equipamento depende do material a ser processado, o componente a ser extraído.

No mercado existem inúmeros ensaios possíveis e diferentes tipos de extratores e dentre eles existe um que em escala laboratorial, a extração de substâncias biologicamente ativas pode ser realizada através de técnicas convencionais de extração a baixa pressão pelo sistema Soxhlet, maceração e extração assistida por ultrassom. Andreo et al., (2006) apontam que pesquisas focam nessas extrações com o objetivo de comparar seus resultados e encontrar a melhor alternativa para sua aplicação em alimentos.

Na indústria de processos biológicos e alimentos, muitos componentes são separados através de lixiviação, tendo como exemplo a produção de óleos vegetais, utilizando-se de solventes como: Hexano, Acetona e Éter na extração de óleo do amendoim, soja, linhaça, mamona, e em sementes de girassol, algodão, de farinha e polpa de madeira (GEANKOPLIS, 1993 citado por COELHO FILHO, 2015).

Na preparação do café temos um exemplo de extração solido-liquido, em que os constituintes solúveis do café moído são separados dos finos insolúveis pela solubilização em água quente. Neste sentido Foust (2011) descreve que a solução é separada no coador dos finos residuais. A extração solido-liquido também é usada industrialmente na fabricação do café solúvel, para recuperar o café solúvel da borra.

Outras aplicações industriais incluem a extração do óleo de soja, utilizando o hexano como solvente e a recuperação do urânio de minérios de baixo teor pela extração com soluções de ácido sulfúrico ou de carbonato de sódio. Em virtude de uma das fases ser solida que não flui como um fluido, é necessário usar tipos especiais de equipamento para a extração solido-liquido (FOUST, 2013).

Para Borges (2010) a lixiviação em leitos fixos é realizada em tanque com fundo perfurado, cuja finalidade é suspender o sólido e permitir a passagem do solvente. Aguiar, (1989 citado por PÉRICLES, 2013) citam que se o soluto estiver disperso no sólido, a substância perto da superfície será a primeira a ser dissolvida, deixando uma estrutura porosa.

Nesta estrutura o solvente terá que penetrar para poder alcançar mais soluto e se estiver em quantidades muito elevadas, esta estrutura porosa poderá quebrar-se formando um depósito fino de resíduo insolúvel. O processo pode ser dividido em três partes.

(I) mudança de fase do soluto quando se dissolve no solvente;

(II) difusão do soluto através do solvente nos poros do sólido para fora da partícula;

(III) transferência do soluto em da solução em contato com a partícula para o volume principal da solução.

Alguns fatores podem induzir a velocidade e eficiência de extração do soluto como: tamanho da partícula, solvente; agitação do banho e tempo (AGUIAR, 1989).

Um dos três processos consegue limitar a taxa de extração e que no primeiro processo em geral ocorre de forma rápida do qual tem um efeito desprezível na taxa global (RICHARDSON; HARKER; BACKHURST, 2002).

Este trabalho tem como objetivo verificar o processo de lixiviação por meio da extração do café solúvel utilizando um protótipo de extrator sólido-líquido.

OBJETIVO

Confeccionar um equipamento de extração sólido-líquido aplicado na extração de café solúvel.

Aplicar os conhecimentos de operações unitárias obtidos no curso de Engenharia Química.

METODOLOGIA

Em primeira instância foi necessário escolher um projeto de extrator sólido-líquido, dentre várias possibilidades optamos pela extração do café solúvel. Que por sua vez foi realizado em Santa Albertina, na Serralheria Jr. Lagoa localizada na Avenida da Saudade, nº 90, em Maio de 2018.

Para a confecção do equipamento inicialmente foi necessário moer os grãos de café de uma forma eficiente, optamos em adaptar um motor de 2,8W preso a uma base de ferro envolvendo o mesmo, utilizamos uma correia A-32 ligando o motor ao moedor manual conforme Figura 1.

Figura 1: Motor acoplado ao moedor.

Foi necessário acoplar uma base de madeira com 72mm fixando o moedor por conta da trepidação. O transporte do café já moído para a peneira foi obtido através de uma rosca coloidal acoplada a um motor de ¼ Hp. A Figura 2 evidencia esse procedimento.

Figura 2: Rosca coloidal

O extrator compõe-se de várias etapas ligadas a um cilindro de inox 6” com 230mm de diâmetro Figura 3. Na parte superior do cilindro soldou-se um tubo de inox com diâmetro igual a 100 mm com um registro ½” para o controle da liberação do reagente, no mesmo soldamos um cone de inox com 150mm de diâmetro na parte superior da Figura 4, utilizado para o armazenamento do reagente (H2O), que por sua vez deverá estar a uma temperatura de ebulição à 100°C. No centro do extrator é localizada a peneira onde acontece a extração entre o solvente e o soluto, a mesma é de tecido possibilitando o contato íntimo.

Tornou-se necessário construir um acesso na parte traseira do cilindro para a retirada da peneira contendo os sólidos lixiviados conforme mostra a Figura 3.

Figura 3: Corpo cilíndrico.

Para uma melhor visualização do processo na parte frontal acoplou-se um visor em acrílico com dimensões 18x14x01, no seu interior instalou-se uma lâmpada de 40W (Figura 4). Abaixo da peneira, soldou-se um cone de 170mm utilizado para armazenar o extrato final no mesmo encaixou-se uma torneira de PVC ½¨, para o controle da vazão do produto final.

Figura 4: Cone de inox fixado ao tubo com o registro.

Figura 5: Abertura para a saída dos sólidos lixiviados.

Figura 6: Visor de acrílico

Para fins estruturais foi necessário soldarmos três suportes cilíndricos de ferro 1¨ com 300mm revestido com ponteiras de borracha na parte inferior do tubo fixando assim a base do projeto Figura 7. Feito isso, concluí-se a construção do projeto Figura 8.

Figura 7: Base do corpo cilíndrico.

Figura 8: Demonstração completa do sistema em funcionamento.

DISCUSSÃO E RESULTADO

No primeiro teste, colocaram-se no moedor 50 gramas de café em grãos torrados. Após moer o café, o mesmo foi transportado até o corpo do projeto pela rosca coloidal, havendo ali uma perda carga referente a 08 gramas.

Com a chegada do café moído ao corpo, adicionaram-se 450ml de água á 100º C na entrada de solvente, com isso observou-se que a peneira usada não conseguiu fazer o contato íntimo entre o solvente e o soluto na Figura 9.

Os resultados do 1º teste podem ser observados na Tabela 1:

Tabela 1: Resultados do 1º teste.

| Carga da Alimentação | 50 gramas de grãos de café torrados |

| Solvente | 450 ml de água |

| Perda de carga na rosca coloidal | 08 gramas de café moído |

| Sólido Lixiviado Úmido | 60 gramas |

| Temperatura do solvente | 100º C |

| Extrato | 433 ml |

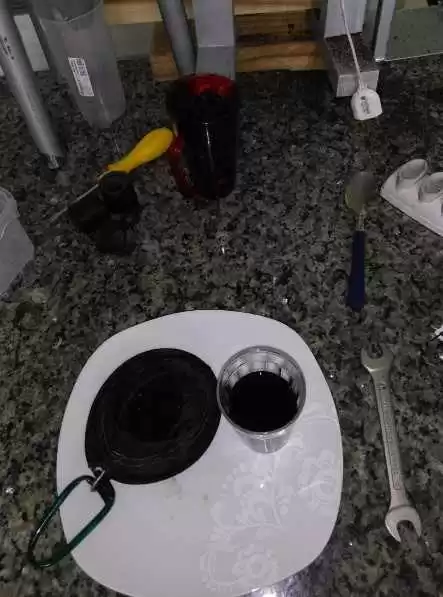

Figura 9: Resultado do 1º teste.

No segundo teste, usaram-se uma peneira de tecido no formato de cone para fazer o contato íntimo. Colocaram-se no moedor a mesma quantidade de soluto que no teste anterior. Depois da moagem, o café moído foi transportado para o corpo, havendo uma perda de carga de 08 gramas na rosca coloidal. No corpo, estava devidamente colocada a peneira de pano para fazer a transferência do soluto para solvente.

Em seguida, adicionaram-se 450 ml de água a 100º C na entrada do solvente e consequentemente, houve o contato entre o soluto e o mesmo, resultando assim no café solúvel, conforme a Figura 10.

Abaixo, a Tabela 2 com os resultados do 2º teste.

Tabela 2: Resultados do 2º teste.

| Carga da Alimentação | 50 gramas de grãos de café torrados |

| Solvente | 450 ml de água |

| Perda de carga na rosca coloidal | 08 gramas de café moído |

| Sólido Lixiviado Úmido | 120 gramas |

| Temperatura do solvente | 100º C |

| Extrato | 372 ml |

Figura 10: Resultado do 2º teste.

No último teste, usando o balanço global de entrada e saída no extrator e usando a peneira de tecido, obtiveram-se os seguintes resultados:

Balanço Global

ENT = SAI

La + Vn+1 = Va + Ln

61 + 450 = 147 + Ln

Ln = 364 ml de extrato

Abaixo, a Tabela 3 do 3º teste:

Tabela 3: Resultados do 3º teste.

| Carga da Alimentação | 70 gramas de grãos de café torrados |

| Solvente | 450 ml de água |

| Perda de carga na rosca coloidal | 09 gramas de café moído |

| Sólido Lixiviado Úmido | 147 gramas |

| Temperatura do solvente | 100º C |

| Extrato | 364 ml |

Comparando os resultados observa-se que, com a mudança da peneira obteve o resultado esperado. Abaixo, o resultado do 3º teste Figura 11:

Figura 11: Resultado do 3º teste.

CONCLUSÃO

Ao realizar os testes observa-se que dentre as peneiras utilizadas a feita de tecido se mostrou mais adequada por permitir maior contato intimo entre o solvente e o soluto, observam-se que a granulometria do tecido não permite que os sólidos lixiviados atravessem juntamente com o extrato, graças a essa característica foi necessário a implantação de um acesso na parte posterior permitindo a retirada da peneira para a higienização. Com a utilização da rosca coloidal para o transporte do soluto moído nota-se uma perca significativa de 12,85%.

A utilização do moedor permite que o soluto seja totalmente puro realçando assim o sabor do café. Concluiu-se que o extrator condiz com os cálculos de balanço de massa se mostrando assim eficiente.

REFERÊNCIAS

AGUIAR, M. R. Purificação de silício metalúrgico por lixiviação acida. Dissertação de M.Sc, Faculdade de Engenharia Mecânica, Universidade Estadual de Campinas, Campinas, SP, Brasil, 107 p, 1989.

ANDREO, D.; JORGE, N. Antioxidantes naturais: técnicas de extração. CEPPA, v.24 (2), p. 319-36, 2006. BORGES, V. T. N. Lixiviação e Cristalização. Dissertação. Instituto Universitário do Paraguaia. Pontal do Paraguaia, Mato Grosso pág. 4, 2010.

COELHO FILHO, A. C. Andrade. Extração sólido-líquido a quente de lipídios de alimentos industrializados. Trabalho de Conclusão de Curso – Graduação em Engenharia Química. Universidade Federal de Alfenas, Poços de Caldas, 2015.

FOUST, Alan S. et al. Princípios das operações unitárias. Rio de Janeiro: LTC, 2011.

GEANKOPLIS, C. J. Transport processes and unit operations. 3. ed. New Jersey, USA: PRENTICE-HALL INTERNATIONAL, INC, 1993.

MCCABE, W. L.; SMITH, J. C.; HARRIOT, P. Unit Operations of Chemical Engeneering. 5. ed. Singapore: McGraw-Hill, Inc, 1993.

MORAIS, C. A.; ALBUQUERQUE, R. O.; LADEIRA, A. C. Q. Processos Físicos e Químicos Utilizados na Indústria Mineral. Cadernos Temáticos de Química Nova na Escola n° 8, p. 9-17, maio, 2014. Disponível em:< http://qnesc.sbq.org.br/online/cadernos/08/04-CTN2.pdf>. Acesso em setembro de 2019.

PÉRICLES, S. G. M. Caracterização e Purificação de Quartzo para a Indústria Fotovoltaica. Projeto de graduação apresentado ao curso de engenharia metalúrgica da escola politécnica, UFRJ, parte dos requisitos à obtenção do título de engenheiro. Rio de Janeiro: UFRJ/ Escola Politécnica, pág. 17 2013. Disponível em:< http://monografias.poli.ufrj.br/monografias/monopoli10006010.pdf>. Acesso em setembro de 2019.

[1] Graduação em Física pelo Centro Universitário de Votuporanga (2006) / Graduação em Pedagogia pela faculdade de Aldeia de Carapicuíba (2016) / Pós-Graduação em Fundamentando a Pratica de Ensino do Professor de Matemática pela Universidade Estadual Paulista Júlio de Mesquita Filho/ UNESP/ Campus de Ilha Solteira (SP) (2010) / Mestrado em Ciências Ambientais pela Universidade Brasil (2018).

[2] Estudante de Engenharia Química.

[3] Estudante de Engenharia Química.

[4] Estudante de Engenharia Química.

Enviado: Setembro, 2019.

Aprovado: Outubro, 2019.