ENSAIO TEÓRICO

LADISLAU, Tatielle do Prado [1], LIMA, Rafael Leal [2]

LADISLAU, Tatielle do Prado. LIMA, Rafael Leal. Otimização do processo de fabricação de tintura para cabelo. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 05, Ed. 04, Vol. 02, pp. 77-100. Abril de 2020. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-quimica/fabricacao-de-tintura-para-cabelo

RESUMO

Na indústria de cosméticos, existem etapas e métodos específicos a serem cumpridos no processo. Desta forma, torna-se necessário atentar-se ao tempo de fabricação dos produtos, visto que a otimização do tempo é importante para garantir a competitividade da empresa. Deve-se dar atenção a fase do resfriamento do reator, através de um projeto adequado, visando elevação da produtividade, com a redução do tempo de resfriamento. Assim, permanecendo-se inalterada a qualidade do produto final, ante a menor exposição à altas temperaturas. Inicialmente, considerando as propriedades da tintura a ser resfriada (densidade, viscosidade, calor específico e condutividade térmica), para atingir o tempo de resfriamento desejado, devem-se verificar as características do reator: rotação do motor do agitador, tipo de âncora, turbina, hélice, suas dimensões, entre outras. É necessário dar atenção, também, às temperaturas inicial e final do processo, podendo-se calcular a capacidade de troca térmica, definindo a vazão e a temperatura do fluído de resfriamento do reator. Este trabalho acadêmico foca-se na otimização de um reator existente em uma indústria de coloração e tinturas para cabelos, situada no presente estado do Rio de Janeiro. O principal objetivo é utilizar máquinas para acumular energia térmica, aplicando a técnica de resfriamento e amortecimento dos picos de cargas térmicas. Por conseguinte, obter uma diminuição na utilização de energia em função da otimizando o tempo de resfriamento.

Palavras-Chaves: Resfriamento, tempo, reator, otimizar.

1. INTRODUÇÃO

1.1 CONSIDERAÇÕES INICIAIS

1.1.1 BREVE HISTÓRIA DA INDÚSTRIA DO COSMÉTICO

Aproximadamente há quatro mil anos atrás, no Egito, surgiram às primeiras evidências de colorações capilares nas múmias, produzidas a partir de corantes naturais (henna) e com folhas de um arbusto como Lawsoniainermis, sendo utilizados até nos tempos atuais. (ABIHPEC, 2017)

Iniciaram com colorações capilares industriais em 1863, na ocasião que o químico August Wilhelm Von Hofmann, fez as primeiras criações das características de coloração da PPD (parafenilenodiamina). Após quatro anos, o químico britânico E.H. Thiellay e o cabeleireiro francês Leon Hugot, encontraram a benesse do peróxido de hidrogênio, onde, diminuíram os riscos de queda capilar. (ABIHPEC, 2017)

Um importante fato que ocorreu no ano de 1907, neste setor, quando um empresário francês Eugene Schueller, inventou e comercializou a tonalidade definitiva oxidante, sendo a primeira na eficácia de dar um novo tom a cor natural dos fios, além de tingir os brancos. Consequentemente, a indústria de cosméticos avançou nas pesquisas e desenvolveu produtos diversificados, de maneira eficaz e prática. No ano de 1931, ocorreu a primeira divulgação do xampu tonalizante, e em 1953, foi a vez do creme em atingir o tom duradouro, onde, agiria ainda mais rápido. (ABIHPEC, 2017)

Investimentos em tecnologias garantiu a qualidade e resultados das colorações nos últimos 30 anos. Foi desenvolvido em 2007, um descolorante capaz de minimizar os danos capilares. Recentemente, o Químico Craig Hawker desenvolveu uma molécula que interage mais rapidamente que o ar exposto na água oxigenada. Esta descoberta preserva a integridade da fibra capilar e modifica apenas a cor dos fios (ABIHPEC, 2017).

1.1.2 AVANÇO DA INDÚSTRIA

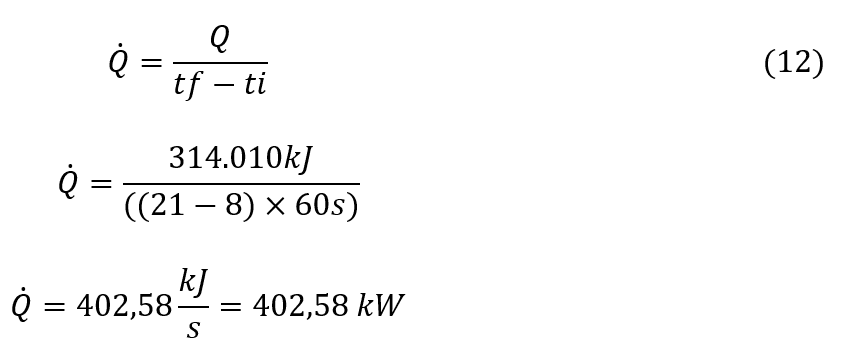

Houve, na indústria de cosméticos, um crescimento médio composto de 11,4% a.a. nos últimos 20 anos, obtendo um ganho real em negócios comerciais, de R$ 4,9 bilhões em 1996, para R$ 42,6 bilhões em 2015. Vários fatores têm agregado para o resultado positivo no crescimento do setor, destacam-se e representados em valores na figura 1. (Panorama do Setor HPPC, 2016)

- Implantação dos grupos D e E as mercadorias do setor, devido ao crescimento de renda.

- Constituintes do grupo C que passaram a adquirir mercadorias com alto valor agregado;

- Integração das mulheres em diferentes formas de empregos;

- A aplicação de ferramentas e tecnologia para o aumento da produtividade, com o ganho nos preços praticados;

- Projeções constantes de produtos satisfazendo ainda mais às necessidades do consumidor;

- Maior longevidade demanda mais procura pela aparência jovial.

Figura 1. Evolução das Fabricas Territoriais de Higiene Pessoal, Perfumaria e Cosméticos.

Os EUA são líderes em vendas de produtos de HPPC, obtendo 16% das vendas totais mundiais em 2013 (Euromonitor, 2014), porém, os brasileiros são grandes consumidores ao se tratarem de tinturas e coloração capilar. De Acordo com uma pesquisa realizada pela Nielsen em 2016, o padrão de hoje alcança 51,4% dos lares e cerca de 44,6% das usuárias pintam os cabelos em casa, tendo assim, uma percepção para que as Indústrias Cosméticas ofereçam aos consumidores novas tecnologias, cores e eficácia, dedicando-se a conhecer e estudar as necessidades e comportamentos do seu público-alvo, garantindo a qualidade e desempenho para manter a satisfação e fidelidade do usuário.

A devida atenção teve um aumento significativo quando se trata de cabelos, tanto que nos últimos cinco anos, o setor de coloração e tinturas para cabelos teve um aumento de médio de 14,2%, referente a Associação Brasileira da Indústria de Higiene Pessoal, Perfumaria e Cosméticos (ABIHPEC, 2016).

“Na Indústria de Cosméticos atualmente é muito importante ressaltar a economia brasileira, tendo em vista a redução em energia e tempo”. De acordo com os dados do Ministério de Minas e Energia (MME) – BEM 2014. Este setor industrial representa um grande gasto energético para país, correspondendo por 39,9% de todo o consumo final.

A definição oficial de cosméticos adotada por essa Câmara compreende todos os produtos de uso pessoal e perfumes que sejam constituídos por substâncias naturais ou sintéticas para uso externo nas diversas partes do corpo humano – pele, sistema capilar, unhas, lábios, órgãos genitais externos, dentes e membranas mucosas da cavidade oral – com o objetivo exclusivo ou principal de limpá-los, perfumá-los, alterar sua aparência, corrigir odores corporais, protegê-los e/ou mantê-los em bom estado. Os produtos do setor são divididos em 4 categorias e 2 grupos de risco, de acordo com as Resoluções 79/2000 e 335/1999 (Cosméticos no Brasil são controlados pela Câmara Técnica de Cosméticos da ANVISA (CATEC/ANVISA) e pela Resolução RDC nº. 211, de 14 de julho de 2005).

1.2 JUSTIFICATIVA

O presente estudo tem como justificativa a busca contínua da melhoria de processo, onde não é possível competir em nível de igualdade sem desenvolver e aprimorar a produtividade do processo da empresa, devido ao crescimento da concorrência, o que gera uma necessidade cada vez maior do controle dos processos e dos custos exercidos pela empresa. Para desenvolver um método de trabalho foi preciso acompanhar e compreender o processo de fabricação dos produtos pertencentes ao portfólio da companhia.

Buscar meios para reduzir o tempo de fabricação de um produto, vem sendo o principal objetivo dentro de um processo produtivo. O lucro de uma empresa não depende somente do custo repassado ao consumidor, mais principalmente da melhoria contínua do processo.

A redução do tempo envolvido no processo de fabricação tem impacto na expansão do resultado, através da adequação de forma mais eficiente, atendendo em um curto prazo de demanda, ou seja, separando, melhorando, alterando e eliminando desperdícios. (CORRÊA; GIANESI, 1996)

1.3 OBJETIVOS

1.3.1 OBJETIVO GERAL

O trabalho objetiva estudar a viabilidade técnico-econômica da redução do tempo na etapa de resfriamento do processo de produção de tintura, em que possibilite o aumento de desempenho, redução do custo e por conseguinte elevação da produtividade.

1.3.2 OBJETIVOS ESPECÍFICOS

Baseia-se em aquecimento e resfriamento as etapas do processo de fabricação de coloração.

a) O objetivo é otimizar o tempo na etapa de resfriamento, ou seja, refrigerar a água que se encontra em temperatura ambiente, para a realização da troca de calor com máquina térmica, obtendo-se uma redução no tempo.

b) Pretende-se alterar a trajetória da água, fazendo com que a mesma desenvolva um caminho por condutos fechados, localizados ao redor do reator.

c) Apresentar experimentos em bancada e análises através de cálculos, para demonstrar a eficácia da redução do tempo, gerando maior produtividade e lucratividade.

1.4 METODOLOGIA

A atividade coordenada refere-se a uma empresa de projeção internacional, a ser denominada como “Empresa Z”.

Por intermédio do estudo de caso, são apontadas informações e dados internos que serão descritos ao decorrer do tema.

A pesquisa é de caráter exploratório e descritivo, pois, tem a função, de acompanhar e compreender os processos de fabricação de tinturas para cabelos, com foco na redução de custos e no tempo gasto da etapa de resfriamento. Com apresentação das análises qualitativas e quantitativas foi possível chegar ao resultado esperado.

1.5 ORGANIZAÇÃO DO ESTUDO

A organização deste trabalho se deu da seguinte forma:

Capitulo 1 – INTRODUÇÃO: expõe sucintamente a literatura das indústrias de cosméticos, mostrando a necessidade da melhoria contínua em um processo, visando menor custo.

Capitulo 2 – REFERENCIAL TEÓRICO: descreve as etapas de processo na fabricação de coloração em tempo real.

Capitulo 3 – ESTUDO DE CASO: apresenta o acompanhamento do processo de fabricação, determinando as condições que serão otimizadas.

Capitulo 4 – Planejamento Experimental: consiste na etapa experimental, para a realização dos ensaios, que, referência uma realidade em pequena escala, mostrando assim, o método para obtenção de seus respectivos resultados.

Capitulo 5 – Resultados e Discussões: apresenta dados matemáticos para verificar-se a eficiência do equipamento utilizado.

Capitulo 6 – CONCLUSÕES FINAIS: neste capítulo são concluídos os principais fatores que conduziram a realização deste trabalho, analisando as hipóteses levantadas e verificando os objetivos alcançados.

2. REFERENCIAL TEÓRICO

De posse do material teórico, todas as etapas a seguir têm como base a empresa Bela Chic Ltda.[3]., para melhor entendimento do processo real de uma fábrica de cosméticos.

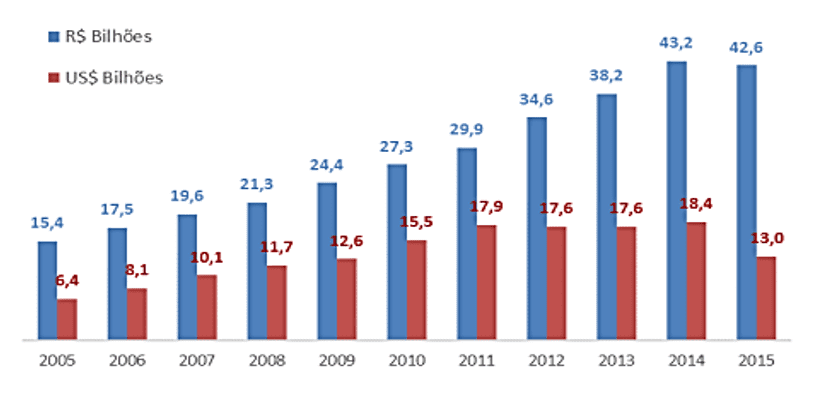

2.1 ETAPAS DO PROCESSO DE FABRICAÇÃO DE TINTURAS

A fabricação de tinturas envolve diversas etapas. As atividades relacionadas ao recebimento, conferência, amostragem, pesagem e análise de matérias-primas, para fins de controle de qualidade, quando aplicável, são consideradas comuns na execução da fabricação, e, portanto, são apresentadas na forma de fluxograma geral, como mostra a Figura 2. Por conta das diversas diferenças existentes nos processos industriais, distintas para cada tipo de produto, cada etapa e operação coerente à produção de cosméticos foram detalhadas e caracterizadas em fluxograma específico sem função das respectivas similaridades fabris.

Nos próximos itens as etapas serão apresentadas separadamente.

Figura 2. Fluxograma de Fabricação

2.1.1 ETAPAS GENÉRICAS DO PROCESSO PRODUTIVO

- Recebimento de matérias-primas: onde verifica-se o material recebido, por intermédio de amostragem e análises. Caso encontradas não conformidades podem ocasionar o retorno dos compostos aos respectivos fornecedores.

- Armazenagem: onde realiza a estocagem de matérias-primas e/ou embalagens para os produtos acabados e outros insumos podendo ser recebidos em materiais retornáveis. Em alguns produtos pode haver separação, por razões de conformidade, assim como uma obrigação de permanecer em condições especiais de conservação. A título de exemplo, cita-se os que necessitam de armazenamento em câmaras frias.

- Pesagem e separação de matérias-primas: onde realiza a separação e pesagem de MP para cada produto a ser obtido de acordo com suas futuras utilizações, e encaminhadas à produção. O setor recebe os insumos a granel, onde são estocadas em tanques ou silos, e assim, são encaminhados ao setor de fabricação por responsáveis de distribuir os materiais necessários, de acordo com a capacidade técnica da referente empresa.

- Produção: onde os materiais serão desenvolvidos e manipulados de acordo com a produção, cada empresa com uma função diferenciada de seus processos produtivos, para essa etapa necessariamente é desenvolvida fluxogramas específicos por tipo ou grupo de produtos.

- Análises: onde é realizada uma amostragem no lote que foi produzido e necessariamente é submetido análises físico-químicas e/ou microbiológicas, e caso for atestada conformidade será encaminhado para processo de envase/embalagem. Caso atestado a não-conformidade de acordo com padrões estabelecidos, o material poderá ser reprocessado para estar de acordo com as exigências da do setor de qualidade.

- Envase/Embalagem: onde é realizada o processo de envase em recipiente adequados, sendo realizada a identificação e a rotulagem necessária de acordo com a empresa. Estes produtos podem ser acondicionados em diferentes embalagens.

- Armazenamento de produtos acabados: onde o produto acabado, que já tenham sido armazenados em embalagem para comercialização, é direcionado para o devido setor de armazenamento, e assim, permanecendo até que seja expedido ao cliente.

- Expedição: setor onde é o local de saída dos produtos totalmente finalizados em caixotes e/ou em palhetes para o comércio.

2.2 PRODUÇÃO DE TINTURA PARA CABELOS

Na produção de tinturas e colorações para cabelos, misturam-se diferentes substâncias durante a manipulação dos produtos. O processo é realizado em diferentes lotes e necessidades correspondentes aos diferentes tipos de cabelo e colorações. A quantidade produzida depende do tamanho dos respectivos reservatórios.

2.3 MATÉRIAS-PRIMAS

O recebimento de matéria-prima (MP) dá-se de acordo com a demanda para a produção. Para avaliar a qualidade e cumprimento do laudo daquela recebida, o procedimento geral tem início com a realização de amostragem seguida de análise laboratorial, que basicamente consiste na medição do pH, densidade e viscosidade dependendo da natureza da MP. Conhecendo a concentração real, determina-se a quantidade que deve ser adicionada a receita, com isso, evita-se a necessidade de correção do produtor, que muitas vezes é trabalhoso. Muitos mecanismos de formulação e também uma vasta disponibilidade de matérias-primas para desenvolver produtos que prometem colorir ou descolorir os cabelos. Todos os resultados são registrados em caderno específico, e a MP liberada para descarregamento.

2.4 PROCESSO DE FABRICAÇÃO

Depois do pedido liberado, as matérias-primas são separadas pelo setor de manipulação, onde são alocadas em paletes com as quantidades especificadas para cada produto. Logo a após, as matérias-primas são enviadas para o reator semibatelada.

2.5 ETAPAS DO PROCESSO DO REATOR SEMIBATELADA

O reator do tipo semibatelada usualmente é fabricado em aço inoxidável ou carbono, também, podendo ser projetado em diversas ligas exóticas. Usa-se particularmente onde realiza processos de homogeneização, cisalhamento, mistura e controle de temperatura. A essencial propriedade deste reator é a viabilidade de acrescentar ou retirar reagentes de forma continua dentro do processo de fabricação. Seu planejamento é de forma que tenha sistema de agitação, aquecimento e resfriamento. Sua fabricação é de forma não-contínua (processo pelo qual as matérias-primas inseridas são alteradas em produto final), é em uma certa porção e um período de tempo definido, o que requer é que as variáveis devem ser verificadas de uma batelada[4] para outra. Opera-se um reator como este, em virtude, da diversidade de produtos e das quantidades necessárias para abastecer a demanda de mercado.

2.6 ETAPAS DO PROCESSO A QUENTE E A FRIO

Processos fabris que são dotados de duas fases representadas na Figura 3. São etapas onde o processo tem que ocorrer de modo distinto face às características de cada produto.

No processo a quente, as matérias-primas são adicionadas ao reator semibatelada para alcançar a temperatura de 80 °C. e misturadas formando uma base emulsionada (água e óleo).

No processo a frio, as matérias-primas são resfriadas até alcançarem a temperatura de 37 °C, e são adicionadas às matérias-primas de baixo ponto de ebulição, geralmente essências.

Figura 3. Fluxograma das Etapas Quente e Fria

A análise do produto acabado ocorre de forma similar à de MP. Após a produção completa e antes do envase, coleta-se amostra em frasco de 250 ml, onde, é encaminhada ao laboratório de controle de qualidade para a realização das análises cabíveis para o produto. O controle do pH é realizado durante a produção, para e verificar anormalidades e proceder a correção, caso necessário, antes da finalização.

A depender das características do produto é aplicada a análise de acordo com os Procedimentos Operacionais Padrão (POP’s). No laboratório também se verifica as características organolépticas e densidade de cada produção. Após o aceite do laboratório o produto é encaminhado para o envase.

2.7 PROCESSO DO ENVASE

Os produtos são armazenados em silos e enviados para as linhas de envases. Os silos possuem capacidade próxima a do reator, visando máxima produtividade.

As empresas modernas utilizam linhas de produção automáticas, envasando os produtos e finalizando o processo no armazenamento dos mesmos. O armazenamento pode ocorrer por processo semi ou totalmente automático.

2.8 ARMAZENAMENTO DO PRODUTO

Os produtos podem ser armazenados em estantes compactas, que são endereçadas conforme lote e ano de fabricação. O transporte dos palhetes até as estantes ocorre por meio de empilhadeiras ou por sistema de transporte automático.

2.9 ASPECTOS AMBIENTAIS

Todos os produtos possuem rigoroso sistema de gestão socioambiental, conforme preconiza a norma NBR ISO 14001 da ABNT. Os aspectos ambientais são compostos responsáveis pelos causadores do nosso convívio, como: emissão atmosférica, consumo de matéria-prima, água, odor, resíduo, energia, entre outros.

Identificou-se os principais aspectos ambientais consistente na etapa do processo de produção, das diversas entradas e saídas de matéria e/ou de energia (Norma NBR ISO 14001 da ABNT).

3. ESTUDO DE CASO

3.1 INTRODUÇÃO

O presente trabalho realizou o estudo com base em uma situação real. Será proposta a otimização do tempo do processo de fabricação de tintura para coloração de cabelos, na etapa de resfriamento.

Para melhoria do processo de fabricação da tintura para coloração foi desenvolvido um projeto, que se fundamenta em estabelecer o menor tempo de fabricação possível. Estipularam-se diferentes tempos para cada etapa do processo, sendo seguido o mesmo padrão em todas as plantas do grupo.

O tempo de produção mais vantajoso será utilizado como benchmark para todas as plantas, conforme determinação do Diretório Global de Operação (DGO).

O cronograma interno apresenta os tempos planejados para cada etapa de processo de fabricação, permitindo a organização e o controle do serviço em todos os períodos de sua aplicação.

Os produtos fabricados são fracionados em categorias: fabricação, controle, correção, transferência e limpeza. E cada categoria possui tempo ideal de execução. A meta é atingir os padrões e.

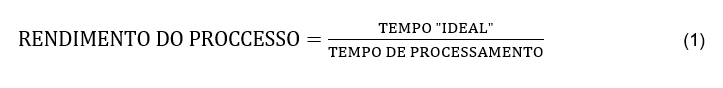

Os tempos são medidos em minutos (min) para todas as etapas. Assim, para determinar-se o tempo ideal foi desenvolvido um modelo matemático (1) correspondente ao rendimento do processo:

Após determinar o tempo realizado no processo, chegou-se ao tempo “ideal” de fabricação, em que o mesmo é capaz de garantir a qualidade e a elevação da performance, capaz de viabilizar o menor custo e alto rendimento para a indústria.

Desta forma, os tempos são monitorados através de indicadores que estimam as variáveis que tornariam possível o melhor acompanhamento do processo, como também, a implementação de novas estratégias de controle.

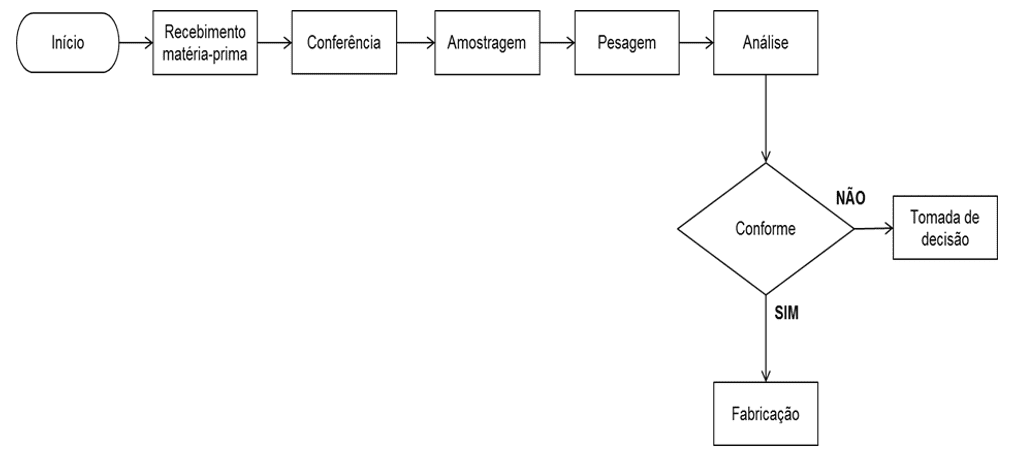

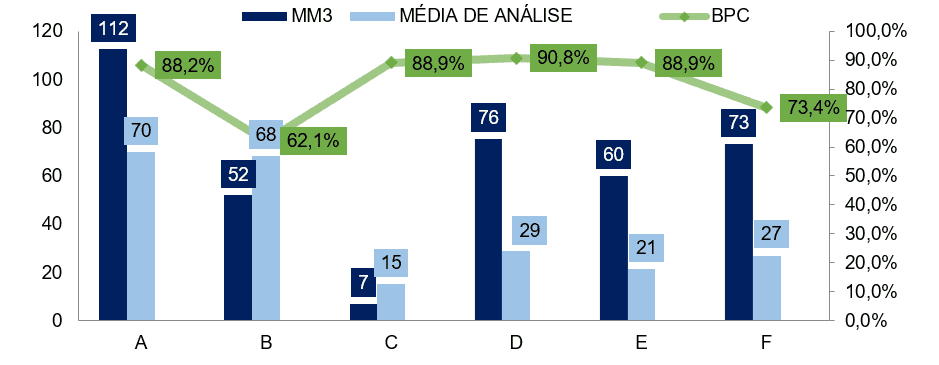

3.1.1 FABRICAÇÃO

Consiste no tempo do desenvolvimento da fabricação no reator. Considera os períodos do processo desde a adição de água, aquecimento, homogeneização, resfriamento e agitação. Considerando, também, as paradas para refeições e manutenções. A mensuração do tempo de fabricação inicia-se a partir da chegada do operador no reator até a entrega da primeira amostra no laboratório físico-químico. Conforme demonstrado no gráfico 1, determinou-se o tempo crítico de fabricação, sendo o tempo ideal de 60 minutos. Isto posto, comparou-se a média de três meses anteriores com o mês atual, com fito de verificar o tempo da fabricação. Desta forma, obter-se a melhor visão do processo de melhoria.

Gráfico 1. Tempo de Fabricação

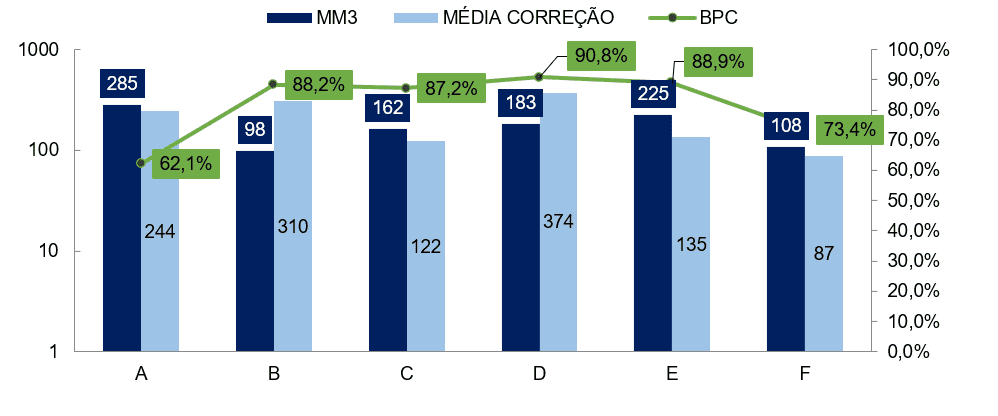

3.1.2 CONTROLE

No laboratório físico-químico são realizados testes de qualidade, a fim de monitorar as variáveis químicas do produto (viscosidade, pH, densidade, cor, odor e aspecto) garantindo o bom desenvolvimento dos parâmetros do processo de fabricação.

É monitorada também, a qualidade da MP utilizada na fabricação. Assim, o analista registra a hora de entrada e saída do laboratório na ordem de produção (OP), para um melhor tempo de controle como mostra o gráfico 2, sendo comparado a média de três meses com o mês atual, constando em porcentagem a quantidade de correções aplicadas ao produto.

Gráfico 2. Tempo de Controle

3.1.3 CORREÇÃO

Consiste em ajuste no produto, caso haja necessidade e se verifica onde ocorreu a falha. Assim, é feito o monitoramento capaz de relatar o nível de qualidade durante a manipulação do produto e o respectivo mês. Caso haja muitas correções na fabricação durante o mês, obtém-se um indicador chamado BPC (Bom de Primeira Chance) baixo, no entanto, quanto menor a quantidade de correções, aumenta-se o BPC, como mostra o gráfico 3.

Gráfico 3. Tempo de Correção

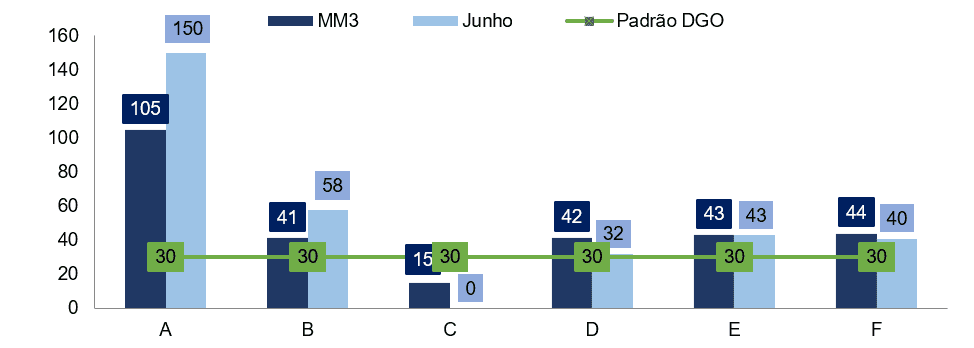

3.1.4 TRANSFERÊNCIA

Após todas as etapas de fabricação, realiza-se a transferência do produto em boas condições para que não ocorram mudanças físico-químicas. O tempo real e a transferência dos produtos são monitorados e deste modo, verificam-se as dificuldades de transferências. No entanto, a empresa Z necessita de melhorias na etapa de transferência, todavia, o custo para viabilizá-la é elevado, face a infraestrutura da fábrica. O gráfico 4 compara o tempo equivalente a três meses referente ao mês atual, assim, é possível um controle da etapa, que a empresa deve atingir estipulado pelo DGO.

Gráfico 4. Tempo de Transferência

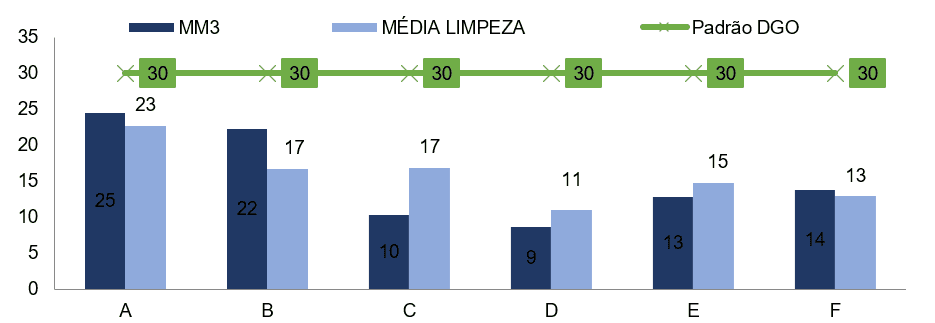

3.1.5 LIMPEZA

Consiste em realizar a lavagem e sanitização de cada equipamento para reiniciar a próxima fabricação. A limpeza do reator visa garantir o bom funcionamento e alto desempenho do equipamento por meio da remoção de impurezas e possíveis crostas de resíduos, alojados em sua superfície e para isto, é monitorado o tempo gasto como mostra o gráfico 5.

Gráfico 5. Tempo de Limpeza

3.2 VERIFICAÇÃO DO PROBLEMA

Após o acompanhamento de todo tempo de processo, verifica-se a possibilidade de diminuir o tempo despendido. O objetivo é realizar o planejamento ligado a gestão dinâmica e eficiente que estabeleça uma redução de custos com investimentos viáveis.

Essa etapa baseia-se, na otimização propriamente dita, através de melhor ajuste de tempo na fase do resfriamento da tintura para coloração, em que é possível a visualização no Gráfico 1. Tempo de Fabricação. Verifica-se que o produto A é o mais extenso, se prolongando em 389 minutos durante o processo de fabricação da manipulação, quando comparado ao tempo estabelecido de 60 minutos. Desta forma, a empresa Z é capaz de obter uma performance 4 bateladas ao dia.

Conforme mencionado anteriormente, a fabricação fundamenta-se em duas etapas, a etapa quente e a etapa fria. A etapa quente conclui-se na mistura das MP’s não voláteis, onde, se eleva a temperatura a 80 °C para dissolvê-las, após isto, a temperatura do processo é resfriada até alcançar 35 °C, que é denominado etapa fria, e resultam na adição das MP’s voláteis (essências, silicones, amônia, queratina e corantes). O tempo gasto é de 280 minutos na etapa de resfriamento, sendo muito elevado em comparação ao padrão estipulado pelo DGO.

Será demostrado no planejamento experimental no capitulo 4.

4. PLANEJAMENTO EXPERIMENTAL

O planejamento deste experimento foi feito de acordo com as condições mínimas e máximas que o processo do resfriamento deve desempenhar para suprir as necessidades da planta química. Os parâmetros foram selecionados levando-se em consideração as limitações físicas existentes e para que o processo possa ocorrer em segurança viabilizando menor custo.

4.1 EXPERIMENTO

Para determinar o tempo real do processo foram levadas em consideração as proporções da planta em menor escala. Isto Posto, foi realizado um teste experimental em bancada, comparando-se os tempos.

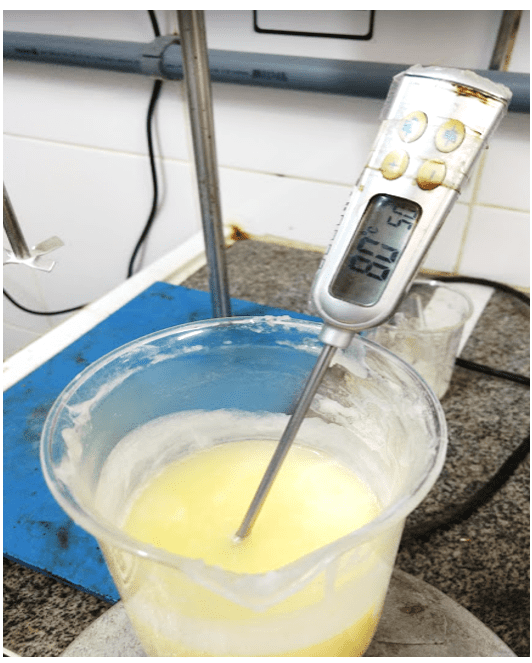

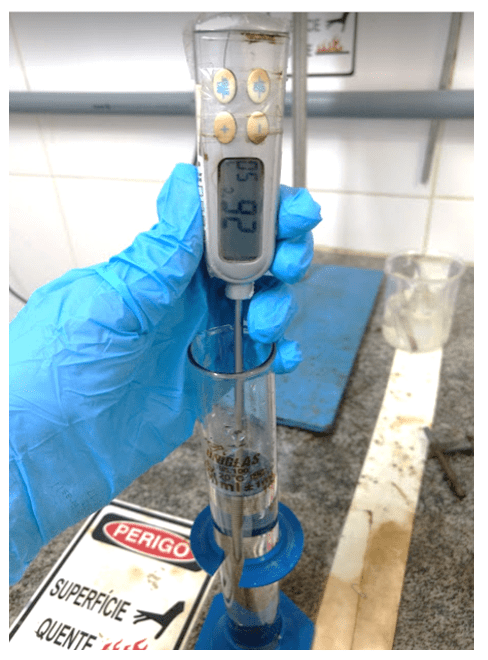

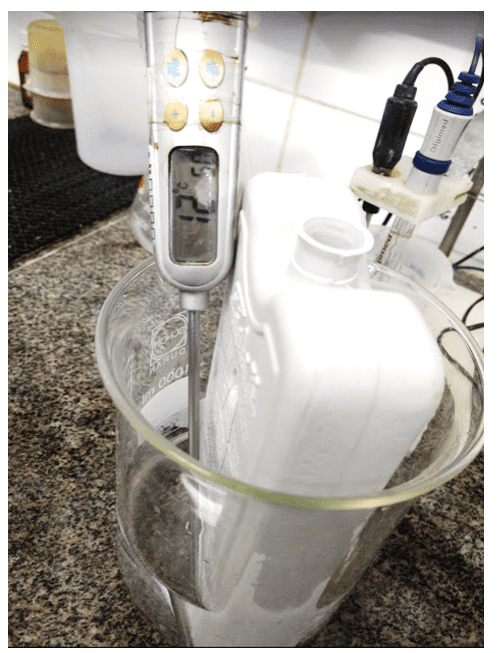

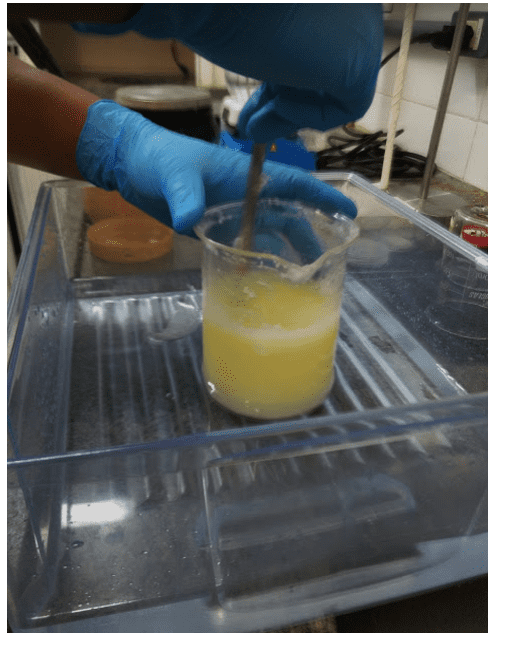

Antes da etapa do resfriamento, de um reator de 5.000 Kg foram retiradas duas amostras a 80 °C utilizando-se um béquer de 500 ml, com 300 g de produto A (base da coloração) cada. Foram realizados dois testes distintos, um com água a 12 °C e outro a 26 °C respectivamente, conforme ilustrado nas fotos abaixo:

Figura 4. Amostra do produto A, a 80 °C

Figura 5. Amostra da água a 26 °C

Figura 6. Amostra da água a 12 °C

Após a adequação das temperaturas da água nos béqueres, as mesmas foram adicionadas lentamente ao produto, conforme o processo real.

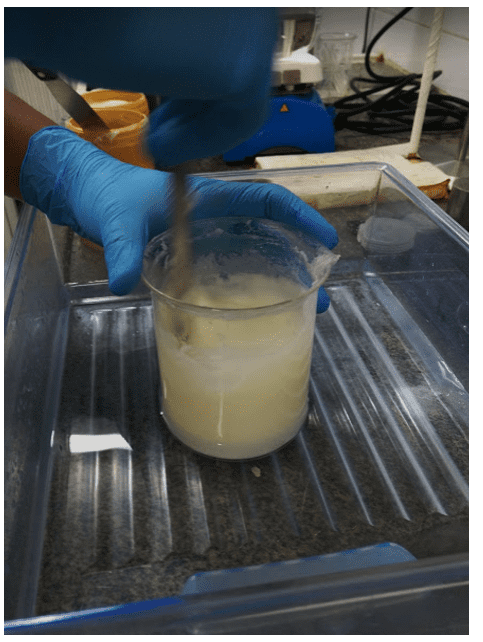

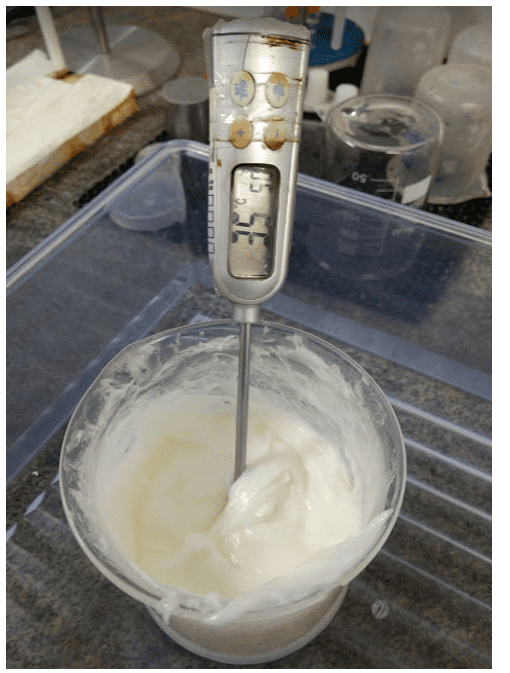

Para chegar a 35 °C, ambos, foram simulados em banho Maria simulando a camisa em volta do reator. Conforme as fotos a seguir:

Figura 7. Amostra com água a 12 °C

Figura 8. Amostra com água a 26 °C

Na amostra da água a 12 °C, o produto A, alcançou a temperatura de 35 °C apresentando maior homogeneidade para a velocidade, e tempo de 13 minutos. E na amostra da água a 26 °C, o produto A alcançou a temperatura de 35 °C em 21 minutos.

Figura 9. Amostra do produto após alcançar 35 °C

4.2 CONCLUSÃO EXPERIMENTAL

O processo demonstrou uniformidade e eficácia, a qual foi potencializada com a utilização da técnica do resfriamento, alcançando a redução de até 8 minutos, representando uma redução de 61,9% relativo ao tempo do processo.

5. RESULTADOS E DISCUSSÕES

5.1 CÁLCULO PARA OTIMIZAÇÃO DO PROJETO

Com base nos dados do experimento, realizou-se o dimensionamento de um resfriador de líquido (chiller) para redução de temperatura, face a esta necessidade, foram desenvolvidos cálculos para determinação da quantidade de calor a ser retirada, necessária a redução de temperatura, de 80 °C para 35 °C (AMHG editora Ltda., 2013):

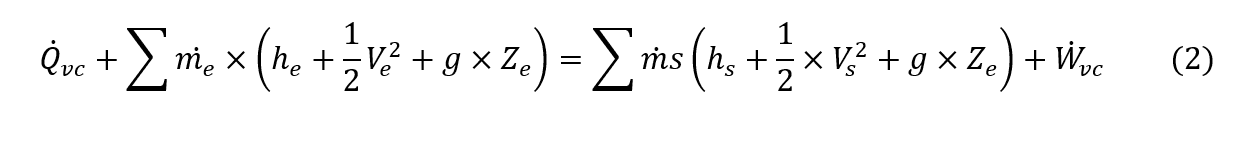

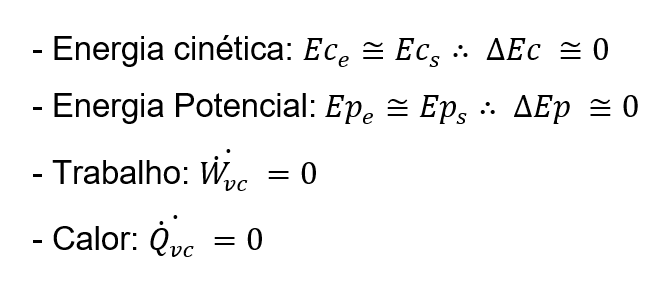

5.1.1 BALANÇO ENERGÉTICO DO REATOR

- Primeira Lei da Termodinâmica (Termodinâmica 7° edição, 2013) (2).

- Equação da Continuidade (3)

- Balanço de Energia

Considerações:

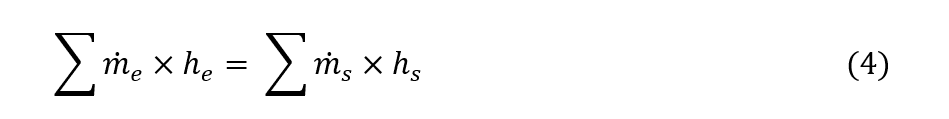

- Rearranjando a Primeira Lei (4)

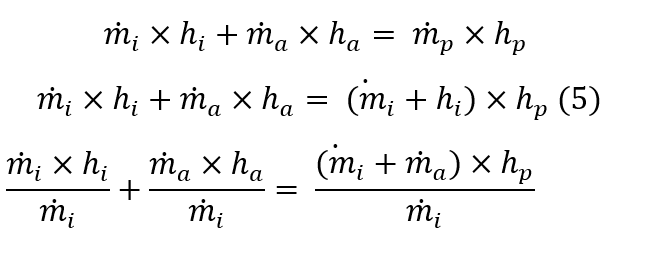

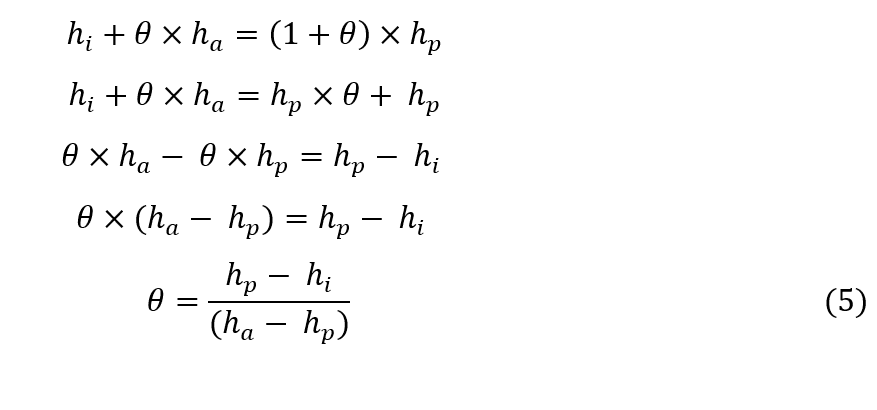

- Combinando a Equação da Continuidade (3) com o rearranjo da Primeira Lei (4), temos:

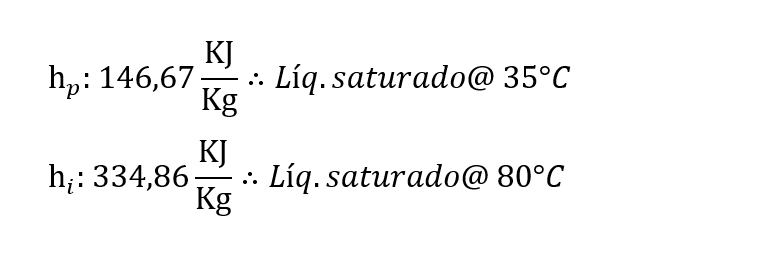

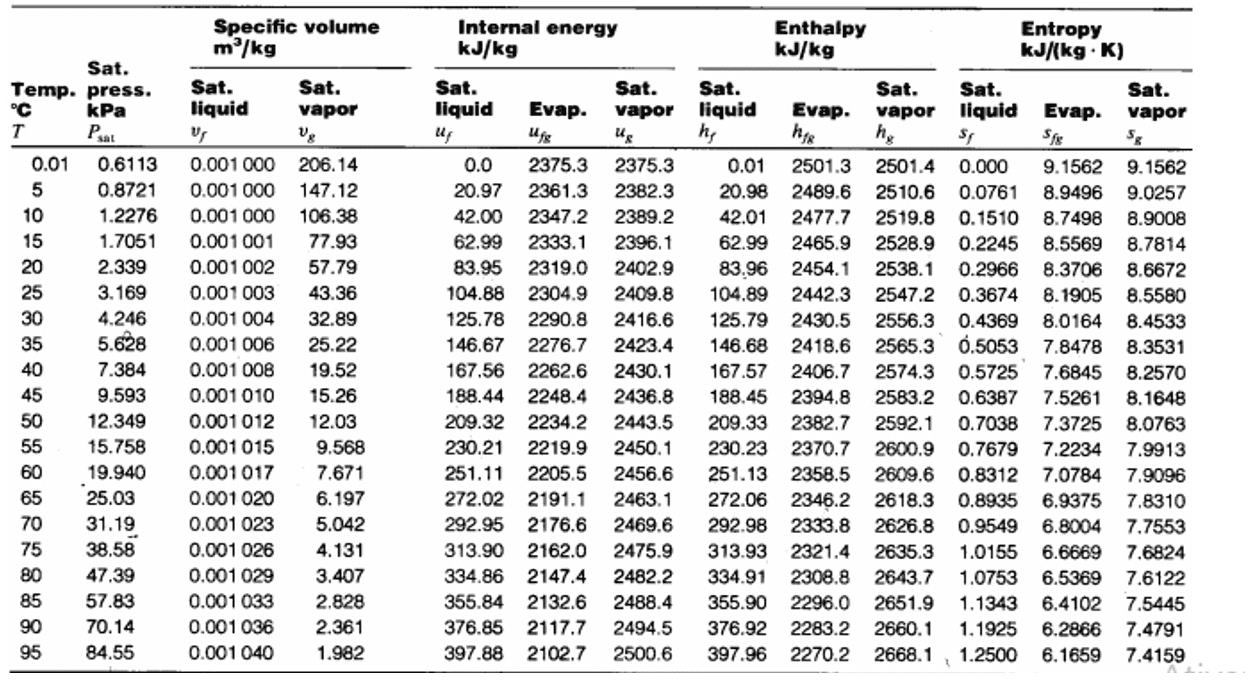

Tabela 1. A-4(2): Propriedades da água saturada (líquido e vapor), entrada de temperaturas.

Valores extraídos da tabela 1:

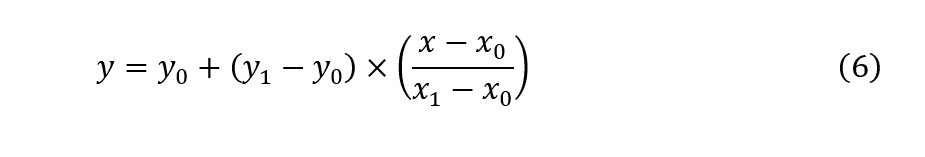

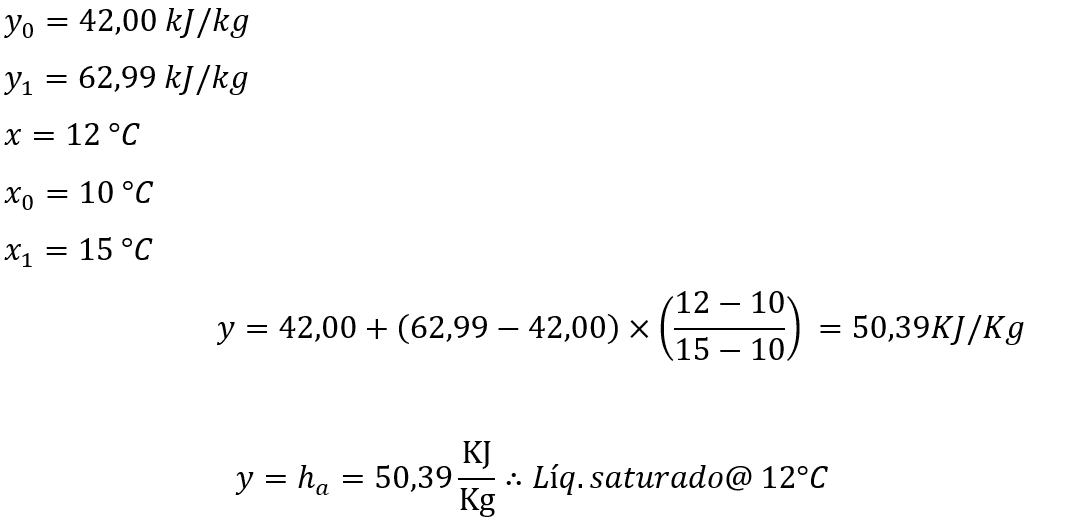

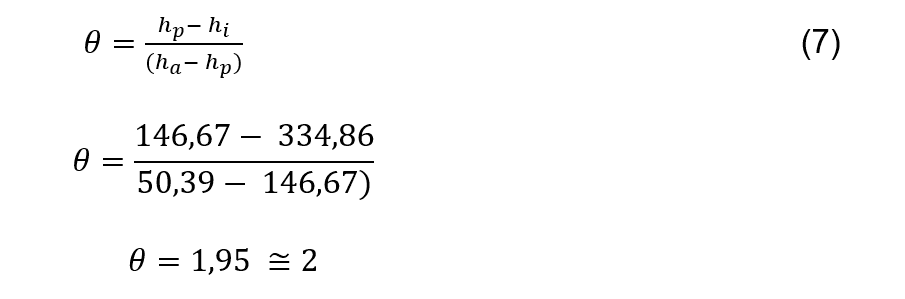

Para calcular o valor da entalpia da água (ha) a 12 °C, foram feitos cálculos por interpolação linear conforme equação (6), com os dados da tabela 1, no valor de 10 °C e 15 °C:

Onde:

Com os valores das entalpias encontrados substituímos na formula (7)

Considerando θ igual a 2, desta forma, para cada 1 kg de insumo ter-se-á 2 kg de água.

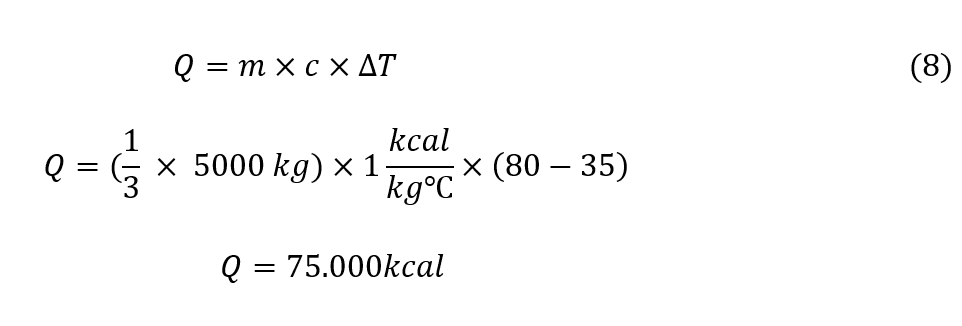

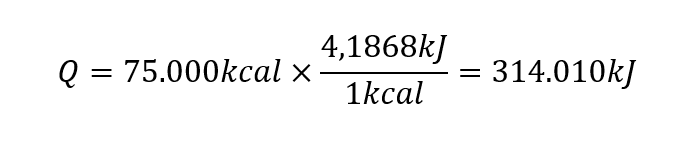

5.1.2 CÁLCULO DA QUANTIDADE DE CALOR DO SISTEMA

A capacidade total do reator é de 5.000 kg, a quantidade de insumo no sistema e 1/3 do volume total, isto posto, pode-se calcular a quantidade de calor com a equação (8).

Utilizando o sistema internacional de unidades de medidas, temos a relação entre caloria e Joule, em que 1 kcal equivale a 4,1868 kJ.

5.2 CALCULO PARA DIMENSIONAR O EQUIPAMENTO

5.2.1 CÁLCULO DA VAZÃO MÁSSICA DO SISTEMA

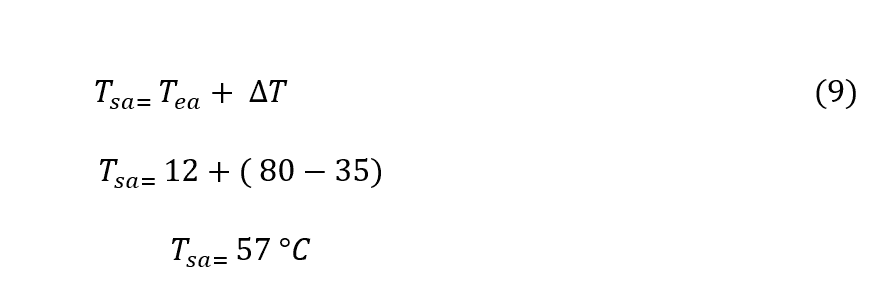

Após determinar a quantidade de calor do sistema, tem-se que calcular a temperatura de saída da água (Tsa) (9) para obtenção da entalpia de saída da água (hsa).

Dispondo-se do valor da temperatura de saída pode-se calcular a entalpia à 57 °C, com base nos dados da tabela 2.

Onde:

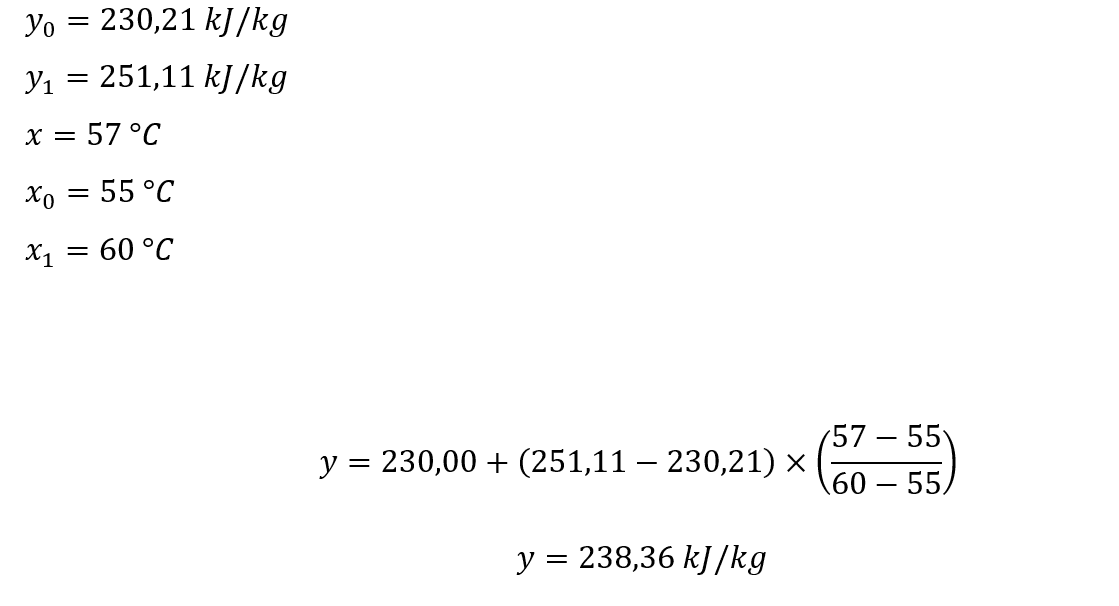

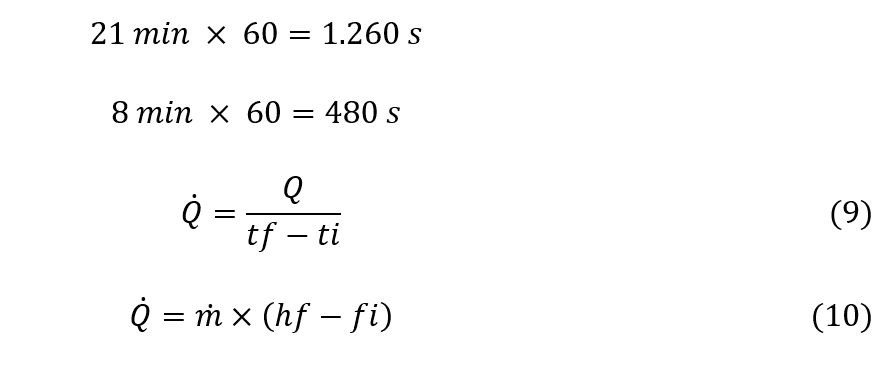

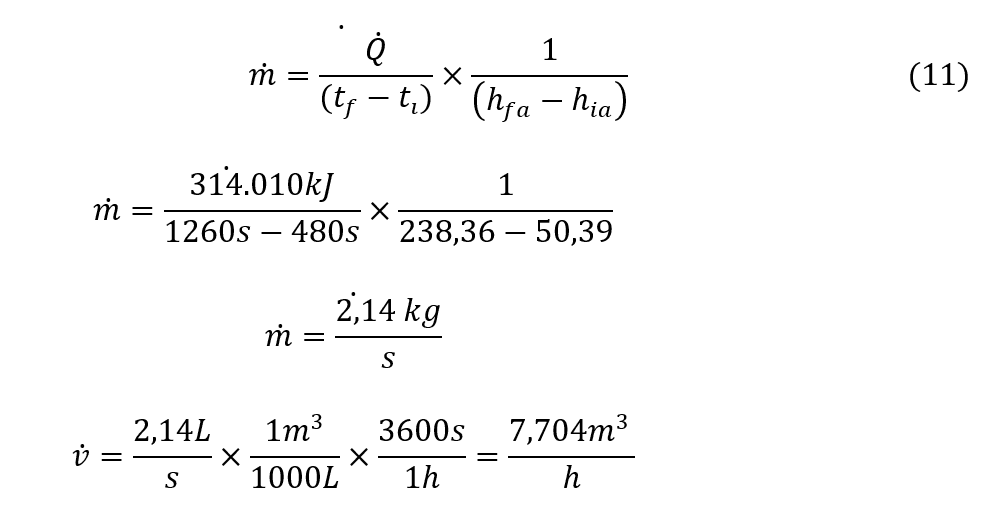

Baseando-se nos dados experimentais, a 26 °C o tempo decorrido foi de 21 minutos. E para a temperatura de 12 °C foi de 8 minutos. Convertendo os tempos decorridos de minutos para segundos, obtém-se:

Rearranjando as equações (8) e (9), podemos determinar a vazão mássica (11) e a vazão volumétrica:

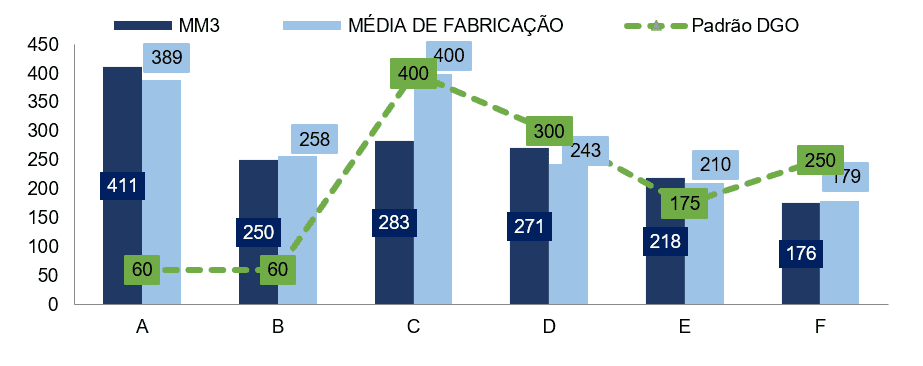

Para dimensionar o equipamento, além calcular as temperaturas de entrada e saída, vazão volumétrica, torna-se necessário efetuar o cálculo do fluxo de calor (12).

Tendo em vista, que 1 kW equivale à 0,28434 TR, então 402,58 KW é igual a 114,47 TR.

Para atender o processo envolvendo o reator de 5.000 kg, faz-se necessário um equipamento de aproximadamente 115 TR, uma vazão volumétrica de 7,704 m³/h e que forneça água gelada à 12 °C.

5.2.2 SITUAÇÃO POR BATELADA

O processo de uma batelada do produto A, leva em média 389 minutos, sendo que, somente o tempo de resfriamento despende aproximadamente 280 minutos no processo atual, ou seja, gasta-se em torno de 71% do tempo, restando somente 109 minutos para as demais etapas. No resfriamento, considerando um novo resfriador de líquido, o tempo é reduzido de 280 para 107 minutos.

- Situação 1:

280 minutos etapa de resfriamento + 109 minutos etapas auxiliares, para água utilizada a 26 °C = 389 minutos:

1 dia = 24 horas = 1440 minutos.

Número de bateladas: 1440 minutos / 389 minutos ≅ 4 bateladas

Onde:

280 min = tempo da etapa de resfriamento sem o equipamento.

109 min = tempo restante, etapas auxiliares.

26 ºC = temperatura da água ambiente utilizada no processo.

389 min = tempo total do processo.

4 = quantidade de bateladas realizadas em um dia.

- Situação 2:

110 minutos etapa de resfriamento + 109 etapas auxiliares, para água utilizada a 12 °C = 229 minutos:

1 dia = 24 horas = 1440 minutos

Número de bateladas: 1440 minutos / 229 minutos ≅ 6 bateladas

Onde:

110 min = tempo da etapa de resfriamento com o equipamento.

109 min = tempo restante, etapas auxiliares.

12 ºC = temperatura da água resfriada, utilizada no processo.

229 min = tempo total do processo.

6 = quantidade de bateladas realizadas em um dia.

5.3 CÁLCULO DO RETORNO DO INVESTIMENTO

Após calculada a quantidade de bateladas nas duas situações, podemos obter o retorno:

O produto A possui 0,035 kg por unidade e o reator em questão contém 5.000 kg por batelada. Demonstra-se através de cálculo por interpolação simples:

0,035 kg ————— 1 unidade

5.000 kg —————– x unidades

x ≅ 142.857 unidades por batelada

Estima-se que o valor do produto em mercado é de R$10,00 (dez reais) por unidade, para calcular o valor da produção, somente é multiplicado o valor total da unidade pelo valor comercial:

x ≅ 142.857 unidades por batelada x R$10,00 = R$ 1.428.570 reais por batelada

- Na situação 1, são quatro bateladas/dia, onde, é multiplicado pelo valor total da produção:

R$ 1.428.570 reais x 4 bat. / Dia = R$5.714.280,00 Reais por dia.

- Na situação 2, são seis bateladas/dia, onde, é multiplicado pelo valor total da produção:

R$ 1.428.570 reais x 6 bat. /Dia = R$8.571.420,00 Reais por dia.

O resfriador de liquido tem como base U$ 500,00 por TR, conforme a Empresa Tellus Ar Condicionado[5], em que pelo câmbio de R$ 3,25, e considerando a capacidade do resfriador aproximadamente de 115 TR, desta forma, o investimento inicial será de R$ 186.875,00.

O lucro por batelada ao dia representa o valor obtido na situação 2 subtraído do valor obtido na situação 1. Por conseguinte, observa-se que o chiller promove a benéfica de R$ 2.857.140,00 ao dia, perfazendo aumento de 150%.

6. CONCLUSÃO

O trabalho buscou apresentar as principais definições das etapas da fabricação e mostrar a importância da aplicação da melhoria em um processo de manipulação. De acordo com os dados da pesquisa, foi possível perceber a necessidade de reduzir o tempo do processo a fim de se adequar ao padrão determinado pelo DGO.

A etapa de resfriamento foi identificada através do gráfico 1, como a etapa mais longa de toda a fabricação de tintura para cabelos. Decorrente disto, procurou-se verificar um modo de otimizar o processo, levando em consideração as condições da infraestrutura da fábrica e todas as variáveis para obter uma boa performance.

A partir dos dados gerados foi possível estabelecer os fatores que apresentam maior influência na determinação do equipamento: redução significativa do tempo na produção, aumento de 2 bateladas ao dia e ganhos reais de 150%. Desta forma, este trabalho demonstra a, também, como as empresas de cosméticos podem alcançar objetivos estratégicos e, estar assim, melhor preparadas para lidar com os constantes desafios de um mercado competitivo, podem que se busca resultado expressivo de economia em tempo, proporcionando maiores retornos financeiros.

Assim, torna-se possível notar que se obtém vantagem em investir a partir do estudo realizado neste trabalho, e que os resultados são bons, ou seja, com custo relativamente baixo sendo é possível atingir resultados satisfatórios.

7. REFERÊNCIAS

ABIHPEC – Associação Brasileira da Indústria de Higiene Pessoal, Perfumaria e Cosméticos. 2014. Panorama do setor de higiene pessoal, perfumaria e cosméticos. Disponível em: <http://www.freedom.inf.br/revista/HC74/saz_cosmeticos.asp>. Acesso em: 13 de setembro de 2017.

ABIHPEC – Associação Brasileira da Indústria de Higiene Pessoal, Perfumaria e Cosméticos. 2016. Panorama do setor de higiene pessoal, perfumaria e cosméticos. Disponível em: <https://www.abihpec.org.br/novo/wp-content/uploads/2016-PANORAMA-DO-SETOR-PORTUGU%C3%8AS-14jun2016.pdf>. Acesso em: 20 de setembro de 2017.

BRASIL, Nilo Índio do Introdução à Engenharia Química, Nilo Índio do Brasil, 3ª edição, Rio de Janeiro: Interciência, 2013.

ÇENGEL,YUNUS A. E BOLES, MICHEL A., Termodinâmica 7 edição; tradução: Paulo Maurício Costa Gomes; revisão técnica: Antônio Pertence Júnior, ed: AMGH Editora Ltda. 2013

CORRÊA, L. HENRIQUE E GIANESI, G. N. IRINEU. JIT, p. 56-102; MRP II, p. 102-142, in: Just in time, MRP II e OPT, 2, ed. São Paulo: Atlas S.A., 1996.

EUROMONITOR. Dados estatísticos. Disponível em: <http://www.euromonitor.com/>. Acesso em agosto e setembro 2014.

GEMÜ GEBR. MÜLLER APPARATEBAU GMBH & CO. KG. Disponível em: <https://www.gemu-group.com/pt_BR/industria-farmaceutica-de-biotecnologia-e-cosmeticos/aplicacoes/producao-de-tintas-de-cabelo/>. Acesso em: 20 de setembro de 2017.

SONNTAG E. R., BORGNAKKE, C., WYLEN, G..J.V., Fundamentos da termodinâmica 5°edição, São Paulo, ed Edgar Blücher Ltda., 2002.

TABELAS DE PROPRIEDADES TERMODINÂMICAS. Disponível em: <https://sistemas.eel.usp.br/docentes/arquivos/8554681/00000000/Tabelasdepropriedadestermodinamicas(agua).pdf>. Acesso em: 20 de novembro de 2017

APÊNDICE – REFERÊNCIAS DE NOTA DE RODAPÉ

3. Bela Chic: Empresa no ramo de cosmético na qual também fora usada como fonte de consultar para este trabalho de conclusão do curso.

4. Batelada: são processos que são recarregáveis, uma determinada carga passa por um processo e ao fim é introduzida uma nova carga. É uma ferramenta flexível, permitindo a produção de múltiplos produtos em uma mesma linha de produção.

5. Empresa Tellus Ar Condicionado: entrevista realizada em 03 de outubro de 2017, com o Engenheiro Cail Wallace Rocha.

[1] Engenheira Química.

[2] Engenheiro Químico.

Enviado: Fevereiro, 2020.

Aprovado: Abril, 2020.