ARTIGO ORIGINAL

SILVA, Mariane Meneguim da [1], BACCETTI, Amanda Previtale [2], D’AMELIO, Monica Tais Siqueira [3]

SILVA, Mariane Meneguim da. BACCETTI, Amanda Previtale. D’AMELIO, Monica Tais Siqueira. Otimização do processo de resfriamento de silicone em uma planta química. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 08, Vol. 02, pp. 119-139. Agosto de 2019. ISSN: 2448-0959

RESUMO

Atualmente, muitas indústrias buscam constantemente melhorias em seus processos. Otimização de tempo de produção é um dos itens mais importante e mais estudado, pois pode aumentar a capacidade produtiva, consequentemente as vendas e lucros das indústrias. Com esse objetivo, uma planta química apresentou uma problemática em relação ao tempo de resfriamento de um de seus produtos, o silicone bis-aminopropyl dimethicone. O desafio foi reduzir esse tempo, de 8 horas para resfriar e 9 horas para envasar, de forma a também liberar o reator mais rapidamente, para a empresa produzir mais. O processo envolve um reator batelada para produzir, um trocador de calor a placas, onde é feito o resfriamento, e uma torre de resfriamento, a qual resfria a água que passa pelo trocador de calor. Diante da problemática, todos os equipamentos, tubulações, produto e a planta foram estudados detalhadamente. Os pontos de perdas de energia e possíveis falhas na configuração deste processo foram identificadas e feitas sugestões de novas configurações e mudanças para a planta, baseadas nas pesquisas e cálculos realizados.

Palavras-Chave: otimização, processo, resfriamento.

1. INTRODUÇÃO

Cada vez mais as indústrias têm o desafio de produzir com menor custo, manter a qualidade e excelência. O estudo dos problemas de um processo, para sua otimização, proporciona melhoria desses parâmetros, através da redução de tempo, gastos e erros, e permite constante melhoria. Diante dessa necessidade e para que tudo ocorra de maneira adequada, é de suma importância o acompanhamento e gestão durante todo o processo.

Engenheiros Químicos atuam no acompanhamento para cumprir os cinco passos de uma gestão: mapeamento, modelagem, oportunidade de melhoria, implantação e monitoramento. Nas etapas descritas, o engenheiro coleta dados do processo e sempre entrevista os envolvidos; desenha fluxogramas para facilitar o entendimento e visualização; faz a análise de cada parte do processo para detectar possíveis melhorias; implanta de forma padronizada, de modo que todos os operadores possam reproduzi-lo; e por fim o engenheiro deve constantemente monitorar o desempenho, porque sempre podem haver falhas e aspectos para melhorar (MASSAIA, 2012). O papel deste engenheiro, além disso, é estar nivelado com o mercado.

Uma tendência observada mundialmente são produtos de cuidados pessoais, aplicados em cosméticos, que demandam alta produção e inovação constante. Os silicones industriais estão ocupando grande espaço no mercado de beleza, e evoluindo a cada ano a fim de trazer mais benefícios e agradar um público cada vez maior. Para isso, é preciso ampliar os processos produtivos, diminuindo o tempo de produção sem alterar sua qualidade para atender a demanda rapidamente, visto que existe a necessidade de lançamentos e vendas em curto intervalo de tempo. Neste contexto, a empresa Momentive Performance Materials, produtora de silicones, que está situada no Distrito Industrial Alfredo Rela na Rodovia Engenheiro Constâncio Cintra, km 78,5 bairro Pinhal, cidade de Itatiba – SP solicitou um estudo para otimização do processo de resfriamento do silicone bis-aminopropyl dimethicone, objetivo deste artigo, a fim de reduzir o tempo de produção e atender aos clientes mais rápido. Por se tratar do processo mais demorado desta planta atualmente, o que atrasa outras produções, existe a necessidade de otimizá-lo.

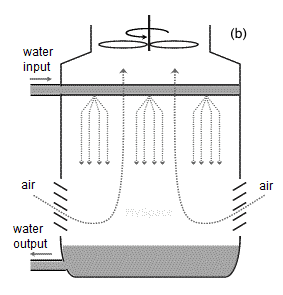

1.1 BIS-AMINOPROPYL DIMETHICONE

Bis-aminopropyl dimethicone é um silicone, fabricado pela Momentive, modificado com longa cadeia molecular (Figura 1) e características específicas. Por possuir excelente propriedade condicionante, esse fluído é para utilização em produtos de cuidados pessoais, com maior aplicação em cabelos, propocionando uma barreira protetora para os fios é considerada o produto com um dos melhores resultados em condicionamento. O produto estudado neste artigo apresenta 100% de silicone (propriedades na Tabela 1). O que o faz diferente dos outros silicones é que não causa build-up, ou seja, não acumula e não deixa aspecto pesado e oleoso no cabelo (MOMENTIVE, 2017, p.1).

Figura 1 – Estrutura do Bis-Aminopropyl Dimethicone.

Tabela 1 – Propriedades físicas do Bis-Aminopropyl Dimethicone.

| Propriedades | Valor |

| Aparência | Líquido Incolor |

| Silicone (%) | 100 |

| Viscosidade (.MPa à 25 °C) | 14000 |

| Quantidade de Amina (meq/g) | 0,04 |

FONTE: adaptado de MOMENTIVE, 2017.

1.2 PROCESSO E EQUIPAMENTOS

A empresa Momentive trabalha com a produção de silicones e emulsões de silicones com diversas aplicações, em diversas áreas. Para obtenção do bis-aminopropyl dimethicone necessita-se de um processo reativo, e, consequentemente, um reator, o qual é do tipo batelada com capacidade para 9 toneladas, feito em aço inox 316 L com camisa para aquecimento, nesse caso de óleo térmico à 150 °C.

O reator batelada é um tanque que opera de forma descontínua e com os reagentes em agitação durante todo o tempo em que a reação ocorre. Esse tipo de reator é utilizado em produção de pequena escala, para produzir produtos caros ou raros (SILVEIRA, 2011). As vantagens desse reator são: obtenção de altas conversões; em casos de conversões baixas, o reator possui menos investimento de capital, por isso é ótimo em testes de produtos novos; existência de flexibilidade de operação no mesmo reator, é possível obter diferentes produtos e, facilidade em sua limpeza. E algumas desvantagens são: dificuldade na produção em grande escala; alto custo de mão-de-obra; tempo elevado durante a alimentação, esvaziamento e limpeza; possui qualidade de produto mais variável do que no processo contínuo (PEREIRA, 2017).

Para que ocorra a reação de produção do bis-aminopropyl dimethicone a temperatura do reator deve estar em 150 °C. Para o envase, a temperatura do silicone deve ser menor que 55 °C, por conta do envase em embalagem plástica e da densidade do produto que é menor quando está quente, afetando na pesagem do material.

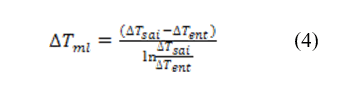

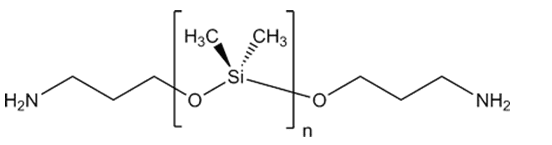

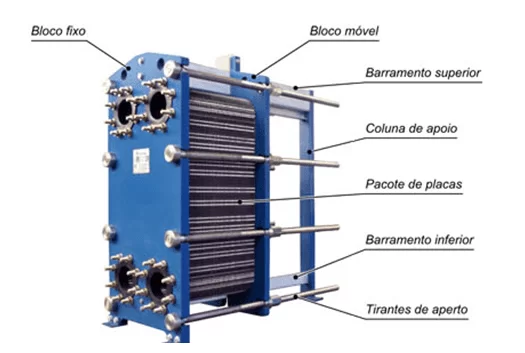

Para o resfriamento do silicone a empresa faz uso de água de resfriamento proveniente de uma torre de resfriamento da marca Alpina Equipamentos, modelo 100/4-SG-I que tem capacidade para resfriar 200 m3/h e é utilizada na temperatura de 24 °C. Fica posicionada no fundo da planta, distante da área de reação. Sua tubulação até chegar ao trocador de calor possui aproximadamente 100 m de comprimento, e possui conexões que alimentam também outros reatores da fábrica. A temperatura da água na tubulação varia de acordo com a temperatura ambiente da planta, podendo atingir 20 °C no inverno e 27 °C no verão. A tubulação de água de resfriamento é feita de aço carbono e tem 4 polegadas de diâmetro. A tubulação de produto (silicone) é feita de aço inox, tem 2 polegadas e é isolada com lã de rocha, pois como o silicone passa em alta temperatura, evita-se assim acidentes. Ambas passam a ter 4 polegadas na entrada do trocador de calor a placas onde estão conectadas (Figura 2). Segundo Çengel e Ghajar (2009), os trocadores de calor são facilitadores da troca de calor entre dois fluidos, e evitam a mistura dos mesmos, além disso, os trocadores de calor a placas podem ser expandidos mediante uma simples montagem de mais placas.

Figura 2 – Trocador de calor a placas.

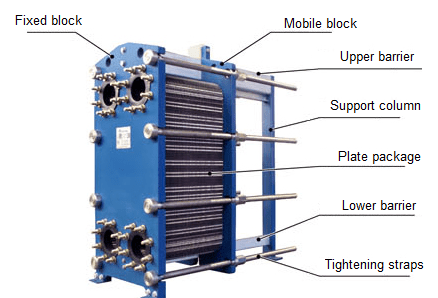

O trocador utilizado neste processo é da marca SUPERCHANGER, que são trocadores de calor do tipo placas, compostos por placas de transferência corrugadas, estruturas, bocais e tirantes de aperto. As placas possuem juntas de borrachas (gaxetas) que servem para vedação da estrutura e direcionamento dos fluidos. As dimensões do trocador utilizado são mostradas na Figura 3. O fluxo utilizado é contracorrente, as temperaturas e pressões variam de acordo com o produto, e a vazão de projeto para o trocador é 90.340 kg/h para água e 14.383,46 kg/h para o silicone.

Figura 3 – Dimensões do trocador de calor em milímetros.

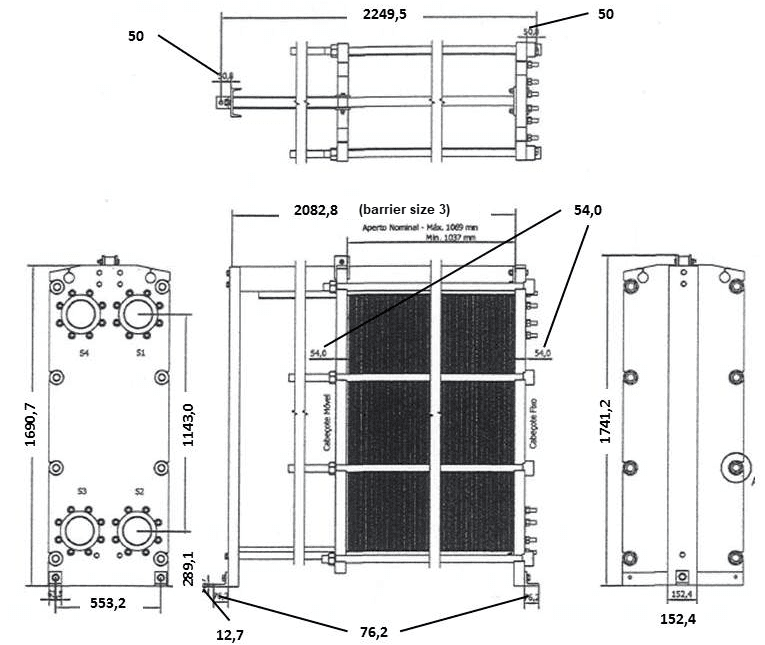

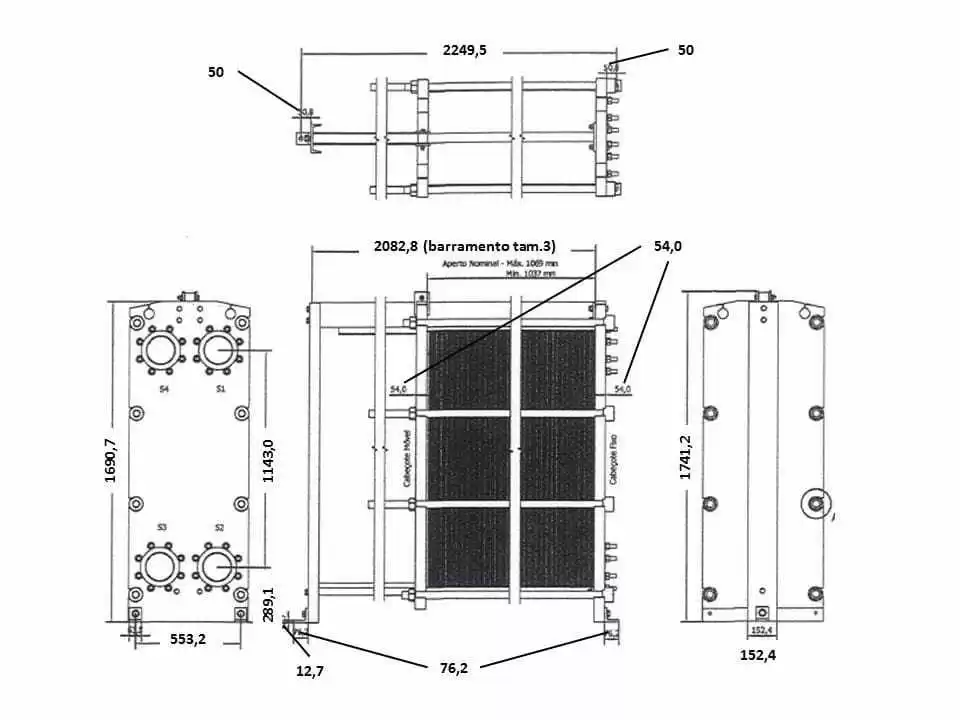

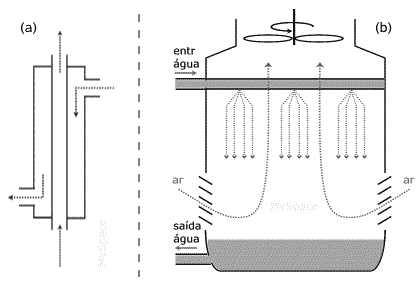

Na torre de resfriamento, o resfriamento da água acontece pelo contato com o ar que entra na torre e causa a queda da temperatura da água que está circulando (Figura 4). Isso ocorre porque as hélices no topo da torre ajudam na movimentação do ar, que se choca com a água, fazendo com que a mesma chegue na parte inferior da torre mais fria. (CORTINOVIS e SONG, 2017).

Figura 4 – Funcionamento de uma torre de resfriamento.

O resfriamento é realizado de forma contínua, ou seja, produto e água passam ininterruptamente pelo trocador de calor. Paralelamente, a água volta para a torre de resfriamento e o silicone volta para o reator. O reator possui sensor de temperatura, e quando é atingida a temperatura desejada, o processo de resfriamento é interrompido e pode ser realizado o envase em IBCs (Intermediate Bulk Container), o qual também despende tempo elevado. Atualmente, para esse processo decorre 17 horas da fabricação do produto, sendo 8 horas de resfriamento e 9 horas do envase.

Durante o tempo do resfriamento e envase, o reator, que auxilia no armazenamento do produto desta etapa, fica indisponível por dois turnos de trabalho, impossibilitando o aumento da produção da empresa. Sabe-se que algumas variáveis influenciam este tempo, como por exemplo, viscosidade do produto, distância entre os equipamentos envolvidos, temperatura da água de resfriamento, condições do reator, eficiência do trocador de calor, entre outras.

Sabe-se também que, de acordo com o silicone que será produzido em seguida, o reator deve ser limpo com água pressurizada e, posteriormente, drenado, o que despende cerca de 3 horas a mais do que já citado.

Assim, o presente artigo, visou estudar esse processo, identificar os pontos críticos que possam ser melhorados e propor métodos que permitam sua otimização, os quais também serão retratados posteriormente à empresa que apresentou o problema. Ao realizar essa otimização, a Momentive pode aumentar o seu processo produtivo, atender um volume maior de clientes e reduzir prazos de entrega.

2. METODOLOGIA

A metodologia desenvolvida no artigo consiste em um estudo de caso de um dos processos da empresa Momentive. Para tal estudo, fez-se a descrição e investigação do processo, a fim de analisar os diversos fatores envolvidos desde a produção até a análise de lucro a partir da melhoria.

2.1 ESTUDO DO PROCESSO

Foi realizada a primeira visita à empresa para conhecimento detalhado das etapas envolvidas no processo de produção do Bis-Aminopropyl Dimethicone, que vão desde a reação do silicone, resfriamento e envase. Pôde-se, assim, elaborar o fluxograma do processo. O qual foi estudado e os dados necessários para o desenvolvimento das propostas foram identificados.

Uma segunda visita foi realizada com o foco principal de estudo do processo de resfriamento e envase. Foram adquiridos todos os dados dos equipamentos, tubulações, vazões, temperaturas, layout, bem como seus funcionamentos. As informações foram fornecidas pelo Engenheiro de Produção e operador responsável da área, e complementadas com documentos físicos da empresa e informações do website corporativo.

2.2 CÁLCULOS DO TROCADOR DE CALOR

Foram realizadas estimativas de troca de calor para verificar se o trocador de calor utilizado era eficiente no resfriamento do produto. Para tal, foi calculada a troca de calor do fluido frio e do fluido quente através das Equações (2) e (3). Os cálculos previam a obtenção do coeficiente global de troca de calor real, pois, devido ao tempo de uso, incrustações são depositadas nas tubulações, o que torna o valor teórico diferente do valor real. (BOHORQUEZ, 2017).

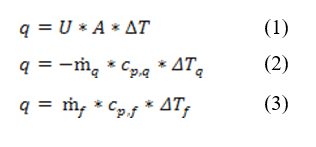

Para o cálculo do calor trocado em contracorrente (BOHORQUEZ, 2017):

U = coeficiente global de troca de calor;

ΔT = diferença de temperatura entre os fluidos;

![]() vazão mássica do fluido quente;

vazão mássica do fluido quente;

Cp.q = calor específico a pressão constante do fluido quente;

ΔTq = diferença de temperatura do fluido quente;

![]() vazão mássica do fluido frio;

vazão mássica do fluido frio;

Cp.f = calor específico a pressão constante do fluido frio;

ΔTf = diferença de temperatura do fluido frio;

Para trocador de calor através de uma área elementar, a temperatura foi calculada através da média logarítmica (BOHORQUEZ, 2017).

2.3 CUSTO BENEFÍCIO

O custo benefício foi calculado através de análise inicial de tempo de resfriamento e envase de produto. Para tal, calculou-se o tempo de transferência do silicone para um novo tanque, onde o produto será submetido ao processo de resfriamento e envasado. Pela diferença entre o tempo de resfriamento e envase atual e o tempo de transferência para o novo tanque, pôde-se calcular quantas horas, por batelada, que o reator estará livre para outro processo.

Posteriormente, solicitou-se à empresa qual produto teria a maior demanda com tempo de produção semelhante ao tempo ganho, proporcionado pela mudança, o qual foi considerado como ocupação do reator nas horas livres. Com o valor de venda desse produto, e descontando custo de matéria-prima, calculou-se quanto a empresa ganhará com essa produção.

Com isso, realizou-se uma comparação entre o investimento em melhorias e ganho de capital com o aumento de produção, para apresentar à empresa a viabilidade da otimização sugerida, e em quanto tempo a empresa supre seu investimento, seguindo cálculo de payback simples da equação (5), o qual é expresso em meses ou anos.

3. RESULTADOS E DISCUSSÃO

3.1 AQUISIÇÃO DE DADOS DA EMPRESA

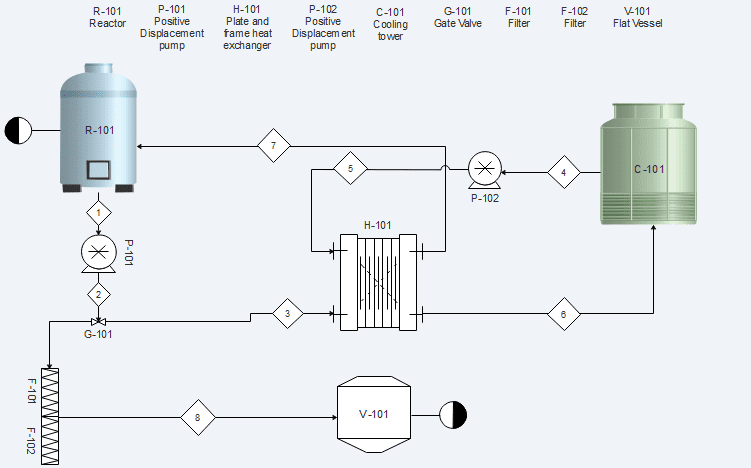

Realizaram-se duas visitas à empresa Momentive Performance Materials. Na primeira, o Engenheiro de Produção apresentou detalhadamente o processo de fabricação do silicone e a partir desta visita, criou-se o fluxograma do processo atual apresentado na Figura 5.

Figura 5 – Fluxograma do processo de resfriamento da empresa Momentive.

O silicone entra no reator batelada (R-101) que possui uma camisa de óleo térmico a aproximadamente 150 ºC e permanece por 29 horas para reagir, neutralizar e destilar. Depois desse período o produto passa por um processo de resfriamento para atingir 55 ºC, temperatura máxima de envase no IBC (contentor de armazenagem de fluídos feito de plástico no formato cúbico) de 1 tonelada (V-101). Essa temperatura é controlada por sensor presente no reator. O resfriamento é realizado em um trocador de calor tipo placas (H-101) e utiliza água líquida proveniente da torre de resfriamento (C-101). A torre fornece água a 24 °C, temperatura que pode aumentar até 3 °C em dias de calor, pois a tubulação fica exposta ao sol sem nenhum tipo de isolamento, e pode reduzir à 20 °C em dias de inverno pelo mesmo motivo. O produto entra no trocador de calor a 80 ºC. A diferença com a temperatura do reator (150 °C) pode ser atribuída à viscosidade do silicone que torna o fluxo lento, e faz o produto resfriar até chegar no trocador, como também à interpretação da temperatura medida, que pode não ser do interior do reator, e sim das paredes, apresentado maior valor devido ao óleo. A água que sai da torre de resfriamento entra no trocador a 25 ºC.

A vazão de projeto para o trocador é 90.340 kg/h para água e 14.383,46 kg/h para o silicone, porém a bomba que envia silicone ao trocador trabalha a 10.000 kg/h, e existe um sistema com sensor na tubulação que controla a vazão para atingir um valor máximo de kgf devido à riscos de deformação e explosão nos tubos. Ou seja, a vazão de projeto não é a real, a qual não pôde ser medida por se tratar de um circuito fechado, portanto para os cálculos foi considerada vazão de silicone 5.000 kg/h e de água 10.000 kg/h (de acordo com estimativa feita pelo Engenheiro de Processo e Engenheiro de Produção).

Após a passagem do produto pelo trocador ele retorna ao reator, que ainda está quente devido à camisa de óleo, que demora a resfriar. Este último não pode ser retirado devido ao alto risco de acidente ocasionado pela alta temperatura do óleo. O tempo do ciclo de resfriamento para o silicone bis-aminopropyl dimethicone é de 8 horas. Adicionalmente a esse tempo, tem-se o tempo de envase, 9 horas, devido à alta viscosidade do silicone em temperatura ambiente e aos dois filtros utilizados (F-101 e F-102). O filtro diminui a vazão do produto porque usa-se filtro do tipo bag onde a passagem é bem lenta. Atualmente, o produto permanece no reator durante todo processo de envase. Em virtude a todos esses fatores, o reator fica inutilizável por 17 horas, ou seja, pelo período de dois turnos.

3.2 CÁLCULOS DO TROCADOR DE CALOR

Após a primeira visita foram listados os possíveis problemas encontrados no processo, e o primeiro a ser estudado foi o funcionamento do trocador de calor. Foi necessário avaliar se o mesmo era eficiente para o processo e produto em questão, antes de analisar qualquer outro parâmetro.

Após analisar o processo, realizou-se uma segunda visita para obter os dados necessários para o estudo do trocador de calor. Foram coletados os dados de um silicone têxtil, o qual estava em processo de resfriamento no dia da visita. Estavam resfriando 5.200 kg deste produto. Os dados obtidos estão apresentados na Tabela 2.

Tabela 2 – Dados do trocador de calor com o produto silicone têxtil.

| Hora | Entrada de Água | Saída de Água | Entrada de Produto | Saída de Produto |

| 10:45 | 20 °C | 39 °C | 75 °C | 25 °C |

| 11:10 | 20 °C | 25 °C | 58 °C | 20 °C |

| 11:40 | 20 °C | 24 °C | 45 °C | 20 °C |

| 12:40 | 20 °C | 24 °C | 44 °C | 20 °C |

FONTE: Próprio Autor.

Com os dados da Tabela 2 observou-se que na primeira passagem pelo trocador de calor o produto já atingiu a temperatura desejada de saída. O calor trocado, calculado pelas fórmulas (2) e (3), pela fonte quente foi muito maior que pela fonte fria (Tabela 3), o que indica superdimensionamento do trocado.

Tabela 3 – Cálculos do coeficiente de troca de calor (q).

| Hora | qquente (MJ/h) | qfrio (MJ/h) |

| 10:45 | 450 | 190 |

| 11:10 | 342 | 50 |

| 11:40 | 225 | 40 |

| 12:40 | 216 | 40 |

FONTE: Próprio Autor.

Para calcular o coeficiente global de troca de calor (U) utilizou-se a fórmula (4) e posteriormente a fórmula (1). Obteve-se no primeiro tempo os valores 227.971,48 e 96.254,62 para quente e frio, respectivamente, e os demais valores foram 0.

Assim, conclui-se que o trocador de calor é superdimensionado, ou seja, resfria eficientemente o produto, portanto não é a razão do problema apresentado.

3.3 ANÁLISE DO PROCESSO E SUGESTÕES DE MELHORIA

Segundo a análise do trocador de calor durante o resfriamento do produto silicone têxtil, o mesmo saiu do equipamento com a temperatura ideal para envase. O fato do silicone resfriado a 25 °C retornar ao reator a 150 °C (valor visualizado no sensor de temperatura do reator), aquecendo-o novamente, não apresenta uma boa configuração do processo, pois despende tempo, energia e água desnecessariamente. Isso, porque o óleo e as paredes do reator demoram mais para resfriar do que o próprio silicone. Ou seja, no processo atual o produto que resfria o reator, ao invés do foco ser o resfriamento do produto.

Notou-se que tal problemática ocorre em outros processos, além do bis-aminopropyl dimethicone, mas por este ser um dos silicones mais viscosos produzido, tornou o processo mais demorado. Porém, qualquer mudança sugerida deve-se considerar a interferência nos outros processos.

Após analisar de forma cautelosa o fluxograma de processo, sugeriu-se para sanar o problema, com objetivo de economia de tempo e também o mínimo de investimentos, fazer uma única passagem do silicone pelo trocador de calor, onde já se obtém a temperatura necessária para o envase. A saída de silicone do trocador pode ser ligada em um tanque onde seria depositado o silicone já frio, ou até mesmo realizar o envase diretamente do equipamento.

Foi conversado com o Engenheiro de Produção, o qual apresentou argumentos impossibilitando essa alternativa. O bis-aminopropyl dimethicone é um silicone viscoso em temperatura ambiente, por isso seu envase demora muitas horas, portanto se passar o produto diretamente do reator para o trocador de calor, e deste para envase, esse trajeto demoraria muitas horas e não solucionaria o problema de liberação do reator para outras produções. Além disso, em determinadas condições, alguns produtos não precisam da interferência do trocador de calor para resfriar, podem resfriar sozinhos de acordo com viscosidade, calor específico e quantidade, durante o trajeto nas tubulações. Para tais exceções, o fato de passar o produto pelo trocador de calor para chegar ao novo tanque de armazenamento seria inapropriado, pois sujaria o equipamento sem necessidade, o qual leva tempo e investimento para limpar.

Diante disso, outra sugestão, foi a aquisição de um tanque, com as mesmas dimensões do reator, para onde seria transferido o silicone antes de iniciar o resfriamento. Logo, esse trajeto já proporciona a diminuição da temperatura do produto. Assim, os produtos com maior capacidade de resfriamento, já seriam resfriados no trajeto, e aqueles que precisariam do trocador de calor, liberaria o reator, além de não reaquecerem.

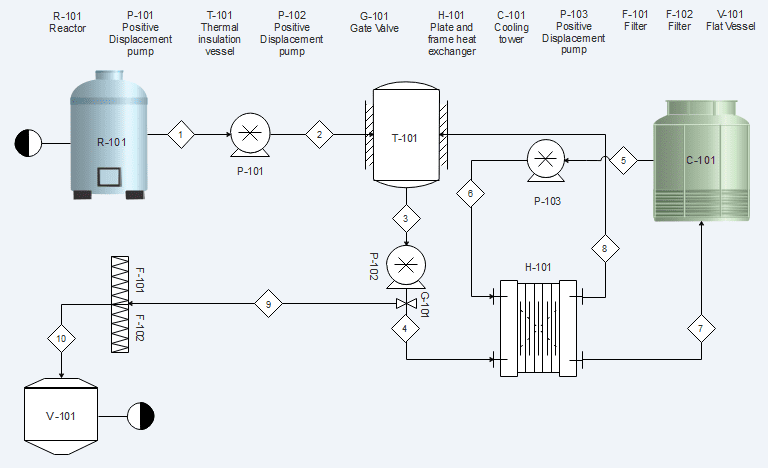

O fluxograma de processo da Figura 6 foi desenvolvido para exemplificar a sugestão de melhoria.

Figura 6 – Fluxograma do processo de resfriamento sugerido.

Após a proposta apresentada a empresa informou a existência de um tanque, nas dimensões necessárias, que se encontra inutilizado e próximo aos reatores. Portanto, pode-se utilizar o tanque disponível, contudo o mesmo não possui isolamento térmico, e por questão de segurança necessita-se fazer este isolamento, já que o produto será armazenado quente.

Dessa maneira o processo é adequado para todas as produções de silicone, os mais viscosos podem ser transferidos ainda quentes para o tanque, e dele serem resfriados no trocador de calor; e os produtos menos viscosos podem ser transferidos para o tanque e resfriar naturalmente, sem a necessidade de sujar o trocador de calor. Logo, o reator será liberado rapidamente para as próximas produções.

3.4 CUSTO BENEFÍCIO

A fim de analisar a viabilidade econômica da sugestão de melhoria apresentada, fez-se um orçamento da nova linha de tubulação e do isolamento térmico do tanque já existente, conforme Tabela 4. Os contatos para orçamentos foram passados pelo Engenheiro de Produção da Momentive.

Tabela 4 – Orçamentos para mudanças sugeridas.

| Descrição | Valor | Fornecedor |

| Isolamento tanque | R$ 11.200,00 | (ISOLAN, 2017) |

| Tubulação nova aço inox com isolamento | R$ 19.800,00 | (CGRS, 2017) |

FONTE: Próprio Autor.

Para mostrar à empresa o quanto a mesma poderá lucrar com a mudança, foram realizados cálculos de retorno dos investimentos. Para tal, considerou-se a última proposta de melhoria.

No novo processo, o reator seria utilizado apenas para a reação em si, e não mais para o resfriamento e o envase. Assim, após a reação, o produto permaneceria no reator apenas o tempo para ser transferido para o novo tanque. Diante disso, considerou-se a vazão de produto como 5.000 kg/h, a mesma utilizada para os cálculos de trocador de calor. Sabe-se que o reator produz lotes de 9.000 kg, portanto, o tempo de transferência do produto será de 1 hora e 48 minutos.

O reator permanecerá ocupado em um tempo aproximado de 2 horas, se, no processo atual o reator fica ocupado por 17 horas, pode-se ganhar 15 horas de reator livre em cada lote de bis-aminopropyl dimethicone para as próximas produções. A empresa informou que esse silicone é produzido pelo menos duas vezes por mês. Então a cada mês ganhar-se-ia 30 horas de reator livre.

Após a obtenção desses dados, questinou-se à empresa qual produto tem maior demanda atualmente, e se existe interesse em ocupar as horas livres do reator para produzir tal produto. A demanda de um determinado silicone têxtil é muito alta, e acontece em determinados períodos de não ser possível suprir a demanda, ocasionando em importação do mesmo, o que aumenta o custo do material. Por isso, com a possibilidade de produzir mais, a empresa venderia mais, mantendo prazo de entrega e preço.

O silicone têxtil, o qual será ocupação do reator, despende 20 horas para produzir, 3 horas para resfriar e 12 horas para envasar no processo atual. O resfriamento e envase também seriam realizados no novo tanque, portanto, precisa-se de 22 horas no reator (20 horas para produzir e 2 horas para transferir para o tanque). Logo, a cada mês que economizar-se-ia 30 horas pode-se produzir um lote a mais do silicone têxtil.

O valor de venda do silicone têxtil que seria produzido é R$ 30,00/kg, e seu custo para empresa é R$ 18,66/kg. Com tais valores, foi possível estimar quanto a empresa teria de lucro com a produção extra.

R$ 30,00/kg – R$ 18,66/kg = R$ 11,34/kg de lucro.

Os lotes produzidos têm 9.000 kg. Portanto, tem-se R$ 102.060,00 de lucro com a venda de um lote de silicone têxtil.

O investimento sugerido para as melhorias no processo seria de R$ 31.000,00. Com isso, utilizou-se a fórmula (5) de payback simples para apresentar à empresa em quantos meses conseguirá o retorno de seus investimentos.

Tem-se que em menos de um mês a empresa consegue retornar seu investimento.

Tem-se que em menos de um mês a empresa consegue retornar seu investimento.

4. CONCLUSÕES

Após analisar o processo pôde-se notar que o objetivo de otimizar o resfriamento do silicone bis-aminopropyl dimethicone, proposto pela empresa, foi atingido. Porém, a mesma apontou a demora no resfriamento como uma problemática característica do próprio produto, entretanto, não foi o problema encontrado no estudo de caso. O estudo do trocador de calor mostrou que o silicone resfria em sua primeira passagem pelo mesmo, indicando que não existe grande dificuldade em resfriá-lo, além disso o trocador de calor é superdimensionado e excelente para o processo e não foi a causa do problema apresentado.

A análise do processo mostrou que o problema consistia em o produto já resfriado voltar para o reator que se encontrava quente, por conta da camisa de óleo térmico que o reveste. Com isso o processo de resfriamento demorava mais tempo. Um problema simples de ser identificado através do acompanhamento das temperaturas de entrada e saída do trocador de calor. Percebeu-se também outro problema referente à demora no envase do produto nos IBCs, por se tratar de produto com alta viscosidade, o que inutilizava por mais tempo o reator, resultando em elevado desperdício de tempo de produção.

A solução proposta foi implementar um tanque onde o produto seria alocado depois de pronto para resfriamento. Tal proposta foi feita a fim de conseguir o mínimo de investimentos e o máximo de ganho, o qual está relacionado à liberação do reator para aumentar a produção da empresa. Para isso foram propostos alguns investimentos.

Por fim, percebeu-se a necessidade do estudo do processo e acompanhamento do mesmo por um profissional, no caso, um Engenheiro Químico, para assim identificar os possíveis problemas, as respectivas causas e os solucionar da melhor forma.

5. REFERÊNCIAS BIBLIOGRÁFICAS

BOHORQUEZ, W. O. I. Aula 23 – Trocadores de Calor. UFJF. Disponível em: <http://www.ufjf.br/washington_irrazabal/files/2014/05/Aula-23_Trocadores-de-Calor.pdf>. Acesso em: 25 mai. 2017.

ÇENGEL, Y. A., GHAJAR, A. J. Transferência de Calor e Massa. Editora: McGraw Hill Brasil, 1 de jan de 2009, 906 p.

CENGIZ CHEMISTRY. Blendax Hair Conditioner – Jasmine Oily (For normal hair). 2014. Disponível em: <http://cengizchemistry.blogspot.com/2014/07/blendax-hair-conditioner-jasmine-oily.html>. Acesso em: 18 abr. 2017.

CGRS, INDUSTRIAL. Orçamento linha TQ-2220 [mensagem pessoal]. Mensagem recebida por <[email protected]> em 26 jul. 2017.

CORTINOVIS, G. F., SONG, T. W. Funcionamento de uma torre de resfriamento de água. Escola politécnica da USP. São Paulo. 6 p. Disponível em: <http://www.hottopos.com/regeq14/giorgia.pdf>. Acesso em: 14 mar. 2017.

DANTHERM Referência em troca térmica desde 1968. Trocador de calor a placas. Disponível em: <http://www.dantherm.com.br/prod_trocador_placas.htm>. Acesso em: 20 abr. 2017.

ISOLAN, ISOLAÇÕES TÉRMICAS LTDA. Orçamento de isolamento de tanque [mensagem pessoal]. Mensagem recebida por <[email protected]> em 04 set. 2017.

MASSAIA, L.V.Z. A importância da Gestão por Processos. ECR Consultoria. 2012. Disponível em: <https://www.ecrconsultoria.com.br/biblioteca/artigos/gestao-da-informacao/a-importancia-da-gestao-por-processos#comment-7052>. Acesso em: 10 ago. 2017.

MOMENTIVE. Technical Data Sheet: Y-14945 Conditioning Agent. Waterford, NY, USA 2017. 4p. Disponível em: <http://home.inmomentive.com/portal/site/momentive.html>. Acesso em: 19 abr. 2017.

MOMENTIVE. Especificação do trocador de calor a placas. 5p. Acervo interno da empresa. Consultado em: 15 mai. 2017.

PEREIRA, M. A. C. Cálculo de reatores: Reator batelada. Disponível em: <http://www.marco.eng.br/reatores/reatorbatelada.html>. Acesso em: 14 abr. 2017.

SILVEIRA, B.I. Produção de biodiesel: análise e projeto de reatores químicos. São Paulo: Biblioteca 24 horas, 2011. 413 p.

TERMODINÂMICA IV- 10, 2007. MSPC Informações Técnicas. Disponível em: <http://www.mspc.eng.br/termo/termod0410.shtml>. Acesso em: 02 jun. 2017.

ANEXO

Figuras em inglês

Figura 2.

[1] Graduando em Engenheira Química – Universidade São Francisco.

[2] Graduando em Engenheira Química – Universidade São Francisco.

[3] Professora na Universidade São Francisco (USF), Pós Doutorado em Ciências Atmosféricas pelo IAG/USP, Doutora em Materiais pelo IPEN/USP, Mestre em Materiais pelo IPEN/USP, Engenheira Química pela UFSCAR.

Enviado: Julho, 2019.

Aprovado: Agosto, 2019.