ARTIGO ORIGINAL

GRIJÓ, André Duque [1], ZANETTI, Macuco Elizabeth [2]

GRIJÓ, André Duque. ZANETTI, Macuco Elizabeth. O método de análise e solução de problemas (MASP) como ferramenta para melhoria de eficiência na avaliação da qualidade e redução de custos. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 06, Vol. 09, pp. 05-21. Junho de 2019. ISSN: 2448-0959

RESUMO

As organizações industriais estão cada vez mais envolvidas em um ambiente de alta competitividade onde as exigências de mercado e a instabilidade econômica dos países exigem foco na eficiência dos processos, na qualidade e na redução dos seus custos de produção. Visando tais necessidades, este artigo tem por objetivo encontrar meios para melhorar a eficiência no processo de avaliação da qualidade de peças de motores de motocicleta em uma empresa do Polo Industrial de Manaus. Com esse aumento de eficiência em seu controle de qualidade, a empresa pretende aumentar o volume de aprovações de peças de menor custo. Dessa forma é possível aplicar peças mais baratas na linha de produção reduzindo seus gastos e mantendo a qualidade de seus produtos. A metodologia usada será o Método de Análise e Resolução de Problemas (MASP), um método estruturado e científico baseado na filosofia PDCA (Plan, Do, Check and Action) de origem japonesa introduzido no Brasil na década de 1980. Esse método permite analisar de maneira sistemática, com ferramentas estatísticas, pensamento crítico e com tomadas de decisões rápidas o mau desempenho dos processos da empresa, melhorando e corrigindo problemas.

Palavra-chave: Melhoria de eficiência, avaliação de peças, redução de custos, MASP.

1. INTRODUÇÃO

O objeto de estudo desse artigo é a metodologia “Método de Análise e Solução de Problemas (MASP)” como ferramenta de melhoria contínua dos processos de qualidade e como essas melhorias influenciam nas metas de redução de custo das empresas. Essas metas são cruciais para sobrevivência no atual cenário econômico mundial onde a instabilidade econômica dos países exige foco na melhoria de seus processos e redução nos custos de produção.

Nesse contexto, uma empresa automobilística deseja reduzir seus custos de produção através do uso de peças mais baratas em seus seis modelos de motores de motocicletas. Para isso, é necessário garantir a qualidade dessas novas peças através de testes executados em um equipamento localizado no setor de controle de qualidade da empresa. Essas peças são montadas nos motores e posteriormente, estes são instalados nesse equipamento simulando situações reais de uso pelo cliente. Com isso, a empresa espera cumprir seu cronograma mensal de seis motores testados por mês e aprovar todas as peças testadas. No entanto, ela não consegue cumprir essa meta devido às limitações do equipamento. Por hipótese, tal limitação é causada pela demora na instalação do motor no equipamento.

Portanto, o objetivo geral da pesquisa é aplicar a metodologia “Método de Análise e Solução de Problemas (MASP)” para encontrar uma solução rápida e barata para o problema de eficiência da empresa e assim atingir as metas com redução de custos. A metodologia MASP proporciona a coleta, análise e organização de informações de forma precisa e rápida ajudando na criação de ideias, diferentemente dos métodos heurísticos ou de experiências pessoais que são limitados fato esse inerente ao ser humano.

Como fundamentação teórica, os materiais bibliográficos usados e disponíveis, esclarecem questões sobre a necessidade de eficiência nos processos das empresas e como isso pode influenciar nas metas de redução de custos. Da mesma forma, a bibliografia sobre o MASP mostra como essa metodologia possibilita a identificação de detalhes dos processos invisíveis a outros métodos de resolução de problemas.

Esse artigo é divido em doze seções conforme as etapas da filosofia PDCA (Plan, Do, Check and Action). Na etapa “Plan”, a seção dois apresenta a identificação do problema, a seção três o histórico do problema e quatro as perdas e ganhos viáveis. Ainda na etapa “Plan”, a seção cinco mostra a observação do problema, na seção seis a análise do problema e na seção sete a elaboração de um plano de ação. Na etapa “Do”, a seção oito apresenta a execução da ação proposta. Na etapa “Check”, a seção nove mostra a verificação dos efeitos do trabalho executado. E finalmente na etapa “Action”, a seção dez apresenta a padronização para fixação dos novos procedimentos, na seção onze a metodologia usada e na seção doze as considerações finais.

2. IDENTIFICAÇÃO DO PROBLEMA

Segundo Oribe (2008, p. 25), “O MASP é um método de solução de problemas concebido de forma ordenada, composto de passos e sub passos predefinidos destinado a escolha de um problema, análise de suas causas, determinação e planejamento de um conjunto de ações que constituem uma solução, verificação do resultado da solução e, finalmente, geração e disseminação de aprendizado decorrido de sua aplicação. O MASP prescreve como um problema deve ser resolvido e, não, como ele é resolvido”.

Assim, analisado as diretrizes básicas da empresa, é possível determinar o problema mais importante a ser resolvido.

| TABELA 1 | |||

| Diretrizes Gerais da Empresa: Setor de Controle de Qualidade | |||

| Diretrizes | Nome | Jan – Set / 16 | Status |

| Qualidade | Peças testadas | 100% | Sem reprovações |

| Custos | Sucatas pós teste | 0% | Destruídas na empresa |

| Atendimento | Avaliação de Peças de motores | 67% | Ineficiente |

| Moral | Clima Setorial | 100% | Satisfação total |

| Segurança | Acidentes | 0% | Sem acidentes |

Fonte: Dados obtidos de documentação interna da empresa, 2016.

Conforme a tabela 1, o Setor de Controle de Qualidade apresenta ineficiência para avaliar a qualidade de novas peças a serem utilizadas na produção.

3. HISTÓRICO DO PROBLEMA

Segundo Vian (2006, p.2), “podemos definir política de redução de custos como o conjunto de diretrizes coordenadas pela alta administração da empresa, objetivando a redução permanente e geral de custos e despesas, através de diversos enfoques coordenados e integrados, medidas e procedimentos específicos, para obtenção de ganhos gerais de eficiência e produtividade”.

Assim, foi verificado o histórico da quantidade mensal de testes realizadas e como isso pode influenciar na perda de oportunidades com redução dos custos.

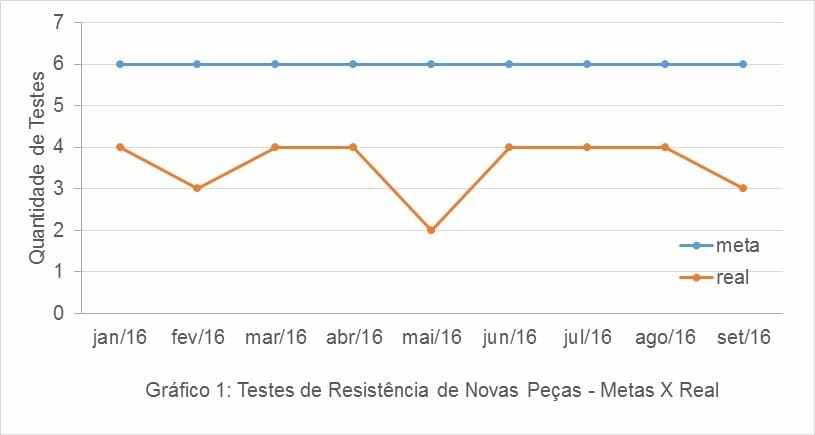

Gráfico 1: Testes executados de janeiro a setembro de 2016: Meta x Real

O gráfico 1 monstra a incapacidade do Setor de Controle de Qualidade em realizar todos os testes programados pela fábrica. Essa ineficiência impossibilita atingir a meta da empresa em utilizar peças mais baratas em sua linha de produção e assim reduzir seus custos.

4. PERDAS E GANHOS VIÁVEIS

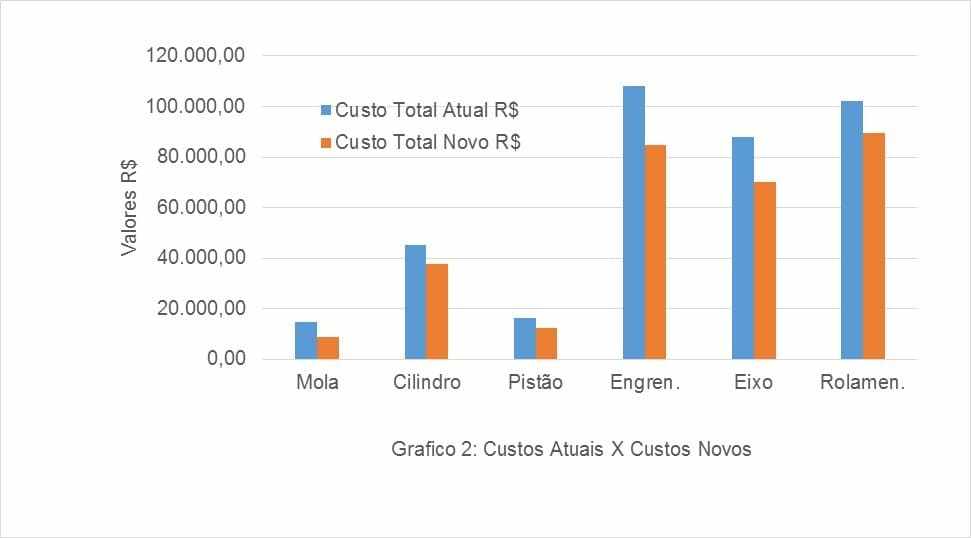

Na tabela 2 é possível verificar os modelos de motores produzidos (M1, M2, M3, M4, M5 e M6), as peças a serem avaliadas, as quantidades usadas em cada motor, seus custos atuais e seus custos novos e a redução total caso essas novas peças viessem a ser testadas e aprovadas conforme programação da empresa.

| TABELA 2 | ||||||||

| Lista de Peças a Serem Testadas: Custos Atuais X Custos Novos X Prazos | ||||||||

| Motor | Peças | Qtd | Custo Atual R$ | Custo Novo R$ | Prod mês | Custo Total Atual R$ | Custo Total Novo R$ | Mês |

| M1 | Mola | 2 | 7,30 | 4,30 | 2.000 | 14.600,00 | 8.600,00 | Set/16 |

| M2 | Cilindro | 1 | 15,00 | 12,50 | 3.000 | 45.000,00 | 37.500,00 | Set/16 |

| M3 | Pistão | 1 | 8,20 | 6,20 | 2.000 | 16.400,00 | 12.400,00 | Set/16 |

| M4 | Engren. | 3 | 36,00 | 28,20 | 3.000 | 108.000,00 | 84.600,00 | Set/16 |

| M5 | Eixo | 2 | 44,00 | 35,00 | 2.000 | 88.000,00 | 70.000,00 | Set/16 |

| M6 | Rolamen. | 2 | 102,00 | 89,50 | 1.000 | 102.000,00 | 89.500,00 | Set/16 |

| Total R$ | 374.000,00 | 302.600,00 | -71.400,00 | |||||

Fonte: Dados obtidos de documentação interna da empresa, 2016.

O gráfico 2 mostra o comportamento da variação dos custos envolvidos na tabela 2.

Gráfico 2: Variação dos custos: Peças atuais X Peças novas

Conforme análise da variação de valores, é possível uma redução de 20% nos custos de peças caso todas as peças novas sejam testadas e aprovadas.

5. OBSERVAÇÃO DO PROBLEMA

As avaliações de qualidade das peças são executadas em um equipamento chamado “Dinamômetro”.

Segundo Pereira (1999, p.1),” Dinamômetro é o equipamento capaz de medir a potência, trabalho executado na unidade de tempo, de um motor em suas diversas condições de funcionamento”.

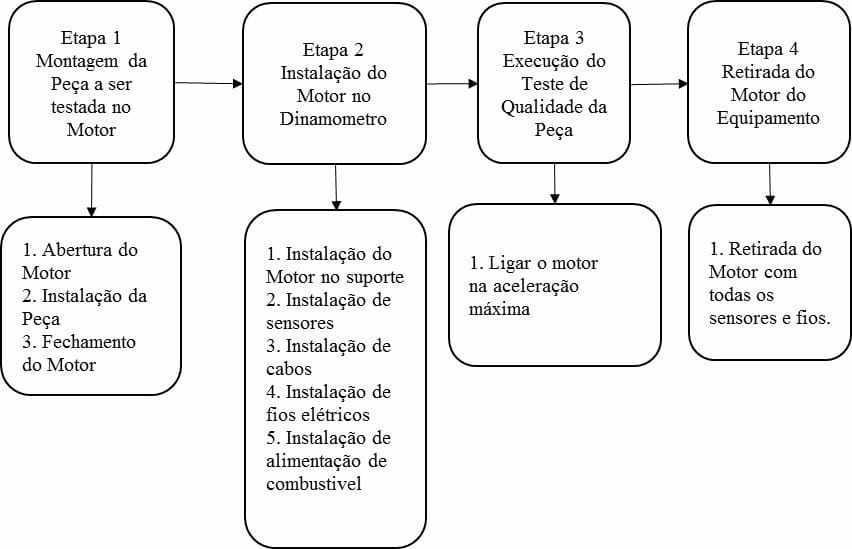

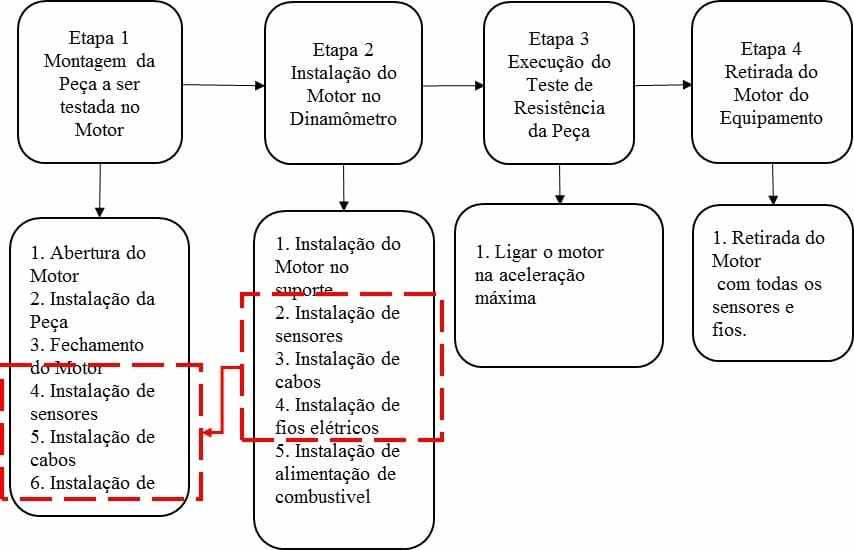

Nesse equipamento são instalados os motores onde estão montadas as peças a serem avaliadas. Na análise crítica desse processo é possível levantar todos os passos de execução, cronometrar os tempos de cada etapa e por fim construir um diagrama de blocos para organizar as informações.

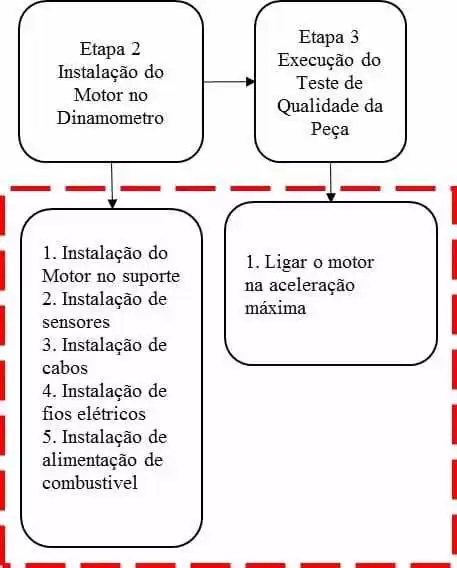

Figura 1: Etapas para execução de testes de qualidade de peças de motores.

6. ANÁLISE DO PROBLEMA

A tabela 3 apresenta o resultado da cronometragem dos tempos de cada etapa.

| TABELA 3 | |

| Avaliação da Qualidade de peças de motores. | |

| Etapa | Tempo Horas |

| Execução do Teste | 14 |

| Instalação do Motor no Dinam. | 8 |

| Montagem da Peça no Motor | 1 |

| Retirada do motor do Dinam. | 1 |

| Total | 24 |

Fonte: Dados obtidos de documentação interna da empresa, 2016.

Conforme a tabela 3, a situação atual permite executar testes de qualidade em seis motores em horario comercial e assim atender a meta da empresa. No entanto há limitações eventuais e desconhecidas do equipamento que não permitem alcançar a meta conforme mostrado no gráfico 1.

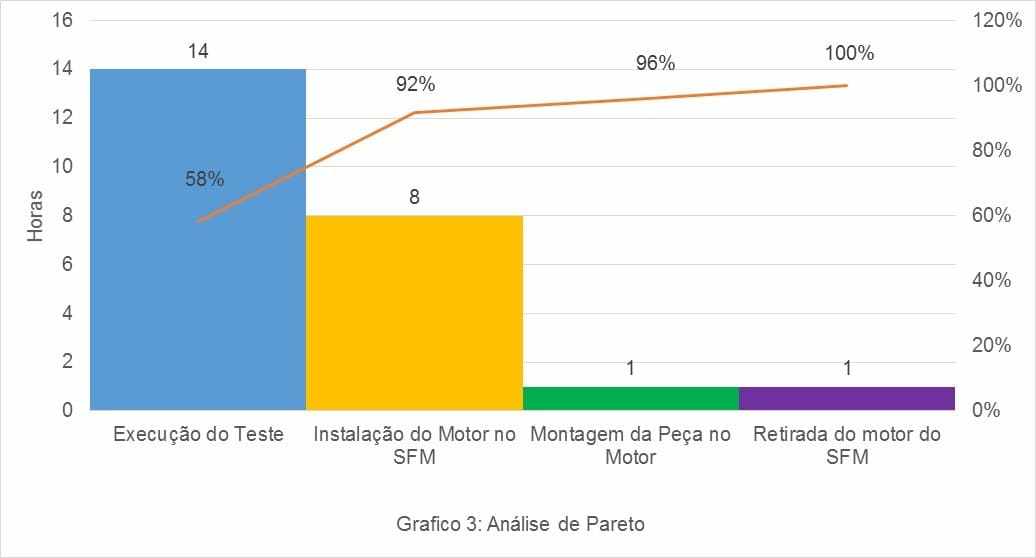

Portanto, dos dados da tabela 3 é possivel elabora a análise de Pareto onde foram colocados os valores dos tempo de cada etapa para priorização.

Gráfico 3: Análise de Pareto: Tarefas mais demoradas.

Conforme análise do gráfico 3, os tempos de execução de teste e o de instalação do motor no equipamento são os responsáveis por 92% do tempo total logo, essas etapas necessitam ser avaliadas de forma crítica conforme determina o método MASP.

Assim, a verificação dessas etapas mostra finalmente a complexidade do processo.

Figura 2: Etapas de Instalação e execução de testes: identificação de Sub etapas complexas.

A análise crítica de cada etapa possibilitou identificação de várias sub etapas complexas. A quantidade de sub etapas foi quantificada e avaliada para verificação das particularidades de cada uma.

Gráfico 4: Instalação e execução de testes: Maior número de sub etapas

Na análise crítica dessas etapas, foram verificadas a viabilidade de suas alterações para melhorar a eficiência de cada uma. No entanto, a etapa “Executar o teste” não pode sofre mudanças pois seu tempo de duração (14 horas), é consolidado em norma e sua alteração acarreta a não avaliação correta de novas peças. Portanto, a etapa restante “instalação do motor no Dinamômetro” deve sofrer análise crítica aprofundada para que seja encontrada a provável causa do problema.

A cronometragem dos tempos de cada sub etapa da “Instalação do Motor no Dinamômetro’’ gerou a tabela 4.

| TABELA 4 | |

| Processo de instalação do motor no Dinamômetro | |

| Sub etapas | Tempo Horas |

| Instalação de sensores | 3 |

| Instalação de fios elétricos | 2 |

| Instalação de cabos | 1 |

| Instalação do Motor no suporte | 1 |

| Instalação de alimentação de combustível | 1 |

| Total | 8 |

Fonte: Dados obtidos de documentação interna da empresa, 2016.

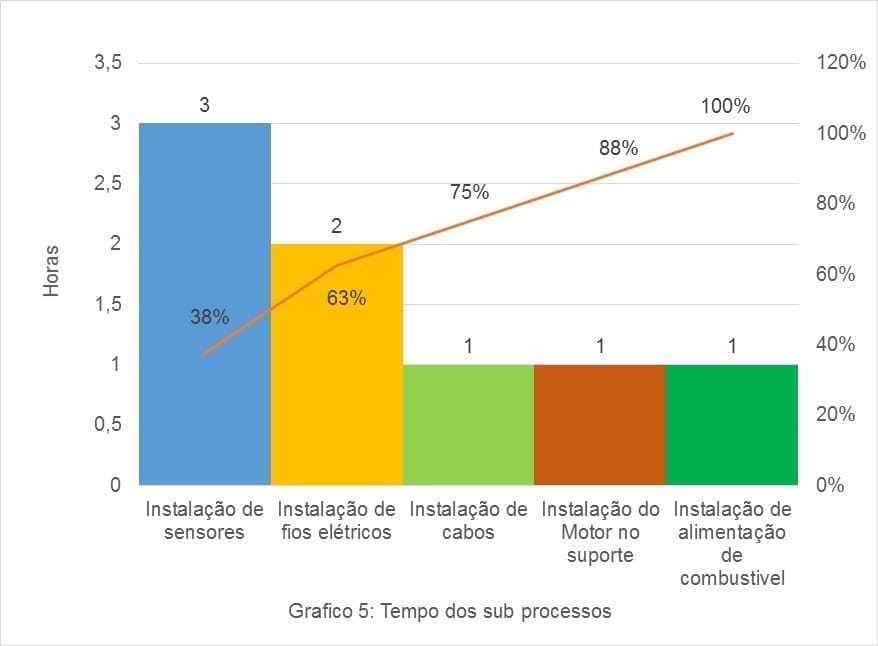

Dos tempos cronometrados é possível a elaboração da análise de Pareto e a priorização das sub etapas mais demoradas.

Gráfico 5: Análise de Pareto: Sub etapas de instalação do motor no Dinamômetro.

A análise de Pareto, dos tempos de cada sub etapa, mostra a predominância das instalações de sensores e partes elétricas no motor pois são responsáveis por 75% do consumo de tempo. Com a constatação dessas novas informações e feita a checagem no equipamento Dinamômetro e de todos os demais fatores envolvidos que podem influenciar no problema. Com isso, foi possível elaborar o diagrama de Ishikawa para identificar a provável causa do problema.

Figura 3: Diagrama de Ishikawa: Excesso de sensores e fios e cabos elétricos.

O excesso de sensores, fios e cabos elétricos demandam o maior tempo de todas as sub etapas de montagem pois, conforme constatado no equipamento, são colados, resinados e parafusados no motor dentro do equipamento Dinamômetro o que eventualmente demanda um tempo maior devido ao tempo de secagem da cola e resinas usados na fixação dos sensores e fios sendo por tanto a causa raiz do problema.

7. ELABORAÇÃO DO PLANO DE AÇÃO

Segundo Oakland (2007, p.189), “é necessário que haja geração de um produto e serviço a níveis competitivos no mercado em vários aspectos, inclusive através de um equilíbrio entre custos e qualidade, o que contraria o argumento de que para obter qualidade são necessários altos custos e grandes aquisições”.

Para isso, é elaborado o Plano de Ação tomando como base a metodologia 5W2H que possibilita a criação de propostas analisando suas viabilidades de implantação.

| TABELA 5 | |||||||

| Elaboração das estratégias de ação – 5W2H | |||||||

| What? | Why? | When? | Where? | Howmany? | Howmuch? | Viável? | Status |

| Aquisição de Novo Dinam. | Melhor eficiência de testes | 12 meses | Setor de Testes | 1 Dinam. | Dois milhões de reais | Não | Reprov. |

| Instalação elétrica e sensores para fora do Dinam. | Melhor eficiência de testes | Nov/16 | Setor de Testes | Não | Não | Sim | Aprov. |

| Terceirizar os testes de novas peças | Melhor eficiência de testes | Nov/16 | Setor de Testes | 1 Empresa Terc. | Dez mil reais por mês | Não | Reprov. |

Fonte: Dados obtidos de documentação interna da empresa, 2016.

A proposta mais vantajosa é a de transferir as sub etapas “instalação elétrica e sensores” para fora do Dinamômetro. Durante a instalação do motor no Dinamômetro verificou-se a possibilidade de executar essas sub etapas de montagem no motor fora do equipamento. A hipótese é a de que a eliminação dessas sub etapas de dentro do equipamento gere uma redução de tempo na instalação do motor no Dinamômetro.

8. EXECUÇÃO DA AÇÃO PROPOSTA

A sub etapa de instalação dos sensores, fios e cabos elétricos foi retirada do Dinamômetro e passado para a etapa anterior, onde não ocorreu alteração do tempo dessa etapa já que há colaborador disponível para fazê-lo.

Figura 4: Processo de avaliação da qualidade de peças: Transferência de sub etapa.

9. VERIFICAÇÃO DOS EFEITOS DO TRABALHO EXECUTADO

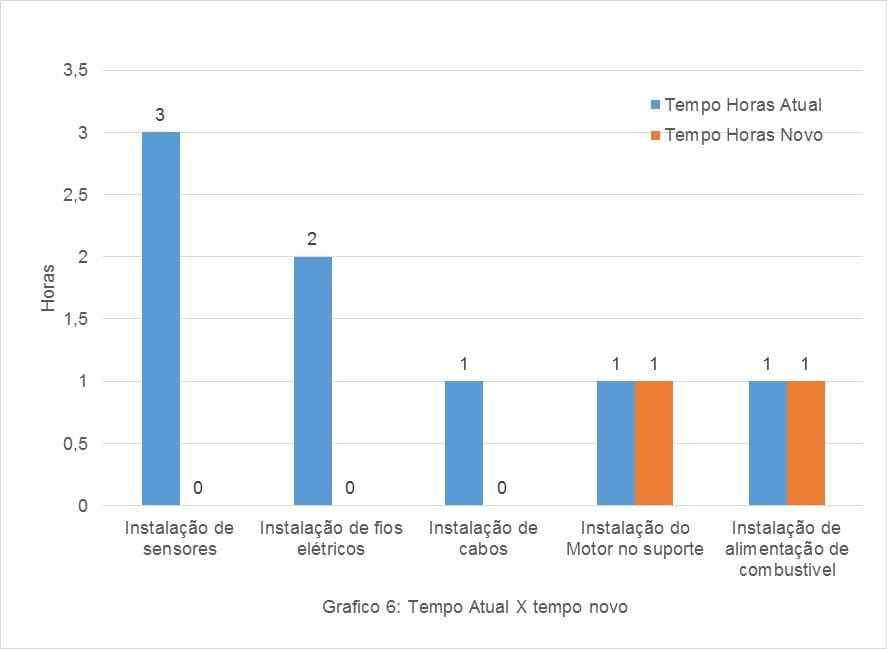

Implantadas as alterações e cronometrados os novos tempos das sub etapas de instalação do motor no Dinamômetro, é possível obter um comparativo dos resultados.

| TABELA 6 | ||

| Processo de instalação do motor no Dinamômetro. | ||

| Sub etapa | Tempo Horas Atual | Tempo Horas Novo |

| Instalação de sensores | 3 | 0 |

| Instalação de fios elétricos | 2 | 0 |

| Instalação de cabos | 1 | 0 |

| Instalação do Motor no suporte | 1 | 1 |

| Instalação de alimentação de combustível | 1 | 1 |

| Total | 8 | 2 |

Fonte: Dados obtidos de documentação interna da empresa, 2016.

O gráfico 6 mostra o comportamento dos tempos de cada sub etapa antes e após a alteração de transferência.

Gráfico 6: Tempos das sub etapas de instalação do motor no Dinamômetro: Atual e Novo

Após a retirada das sub etapas de montagem dos sensores e partes elétricas de dentro do equipamento, foi possível reduzir o tempo de instalação do motor no Dinamômetro em 6 horas ou 75%.

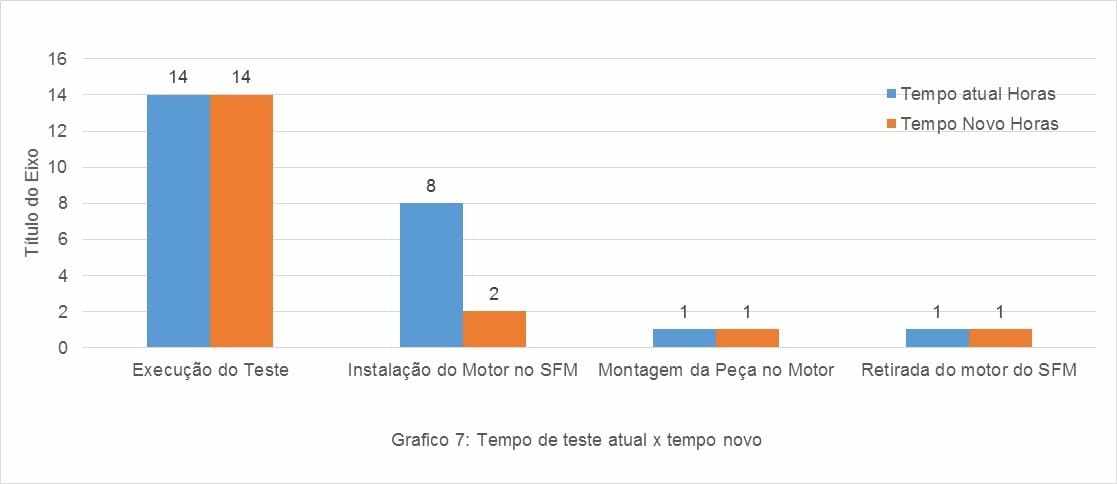

Dessa forma, foi possível elaborar a tabela 7 e comparar os novos tempos com os tempos anteriores.

| TABELA 7 | ||

| Tempo para execução dos Testes de Peças de Motores | ||

| Etapas | Tempo atual Horas | Tempo Novo Horas |

| Execução do Teste | 14 | 14 |

| Instalação do Motor no SFM | 8 | 2 |

| Montagem da Peça no Motor | 1 | 1 |

| Retirada do motor do SFM | 1 | 1 |

| Total | 24 | 18 |

Fonte: Dados obtidos de documentação interna da empresa, 2016.

Para verificar o comportamento da variação dos tempos atuais em comparação aos novos tempos, foi elaborado o gráfico 7.

Gráfico 7: Tempo de execução de avaliação da qualidade de peças: Atual e Novo

Com a redução no tempo do processo de instalação do motor no Dinamômetro foi possível reduzir o tempo de execução total do teste de qualidade das peças em 6 horas ou 25%.

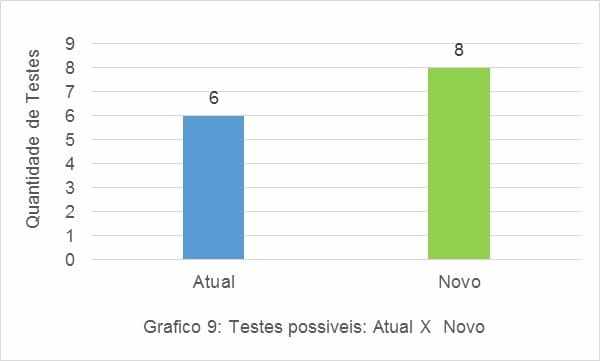

Portanto, comparando a quantidade de testes possíveis de execução em horário comercial foi possível gerar a tabela 8.

| TABELA 8 | |

| Quantidade testes possíveis com horas disponíveis: 160 Horas / mês | |

| Teste de Resistência | Qtd |

| Atual | 6 |

| Novo | 8 |

Fonte: Dados obtidos de documentação interna da empresa, 2016.

Logo, o gráfico 8 mostra o comportamento comparativo da quantidade de testes de qualidade possíveis de serem realizados antes e após as alterações.

Gráfico 8: Testes possíveis de execução por mês: Atual e Novo.

O resultado final é um aumento na quantidade de testes possíveis de serem executados no mês. A meta inicial da empresa era de testar seis motores por mês e assim atingir a redução de custo programada pela empresa mostrada na tabela 2. Contudo, graças a metodologia MASP, foi possível identificar a causa raiz do problema, implantar a melhoria e conseguir um aumento acima dessa meta, ou seja, agora a empresa pode avaliar oito motores por mês e assim aumentar o volume de peças testadas.

10. PADRONIZAÇÃO

Para padronização do novo processo de instalação do motor foi elaborado o “Padrão de Serviço (P.S.), onde foram determinados os novos procedimentos de instalação o qual foram submetidos a aprovação dos superiores do Departamento.

11. METODOLOGIA

A pesquisa utilizou a metodologia “Método de Análise e Solução de Problemas (MASP)”, um método de origem japonesa implantado no Brasil na década de 1980, baseado nas etapas da filosofia PDCA (Plan, Do, Check and Action).

Segundo Shiba (1997), “O PDCA representa o ciclo eficiente na resolução de problemas, ou seja, realizar melhorias por etapas e repetir o ciclo de melhoria várias vezes”.

Com o uso da filosofia PDCA (Plan, Do, Check and Action), foi possível dividir a pesquisa em etapas. Na etapa “Plan”, foi feita a identificação do problema, observação dos processos para a análise e elaboração do plano de ação. Na etapa “Do”, foi implantado a mudança no processo de instalação do motor no equipamento. Na etapa” Check”, foram analisados todos os tempos envolvidos antes das alterações e após o que resultou em um aumento final na capacidade de produção de testes de qualidade em trinta e três em por cento em relação a meta da empresa. Na etapa “Action”, para evitar a reincidência, foi elaborado o “Padrão de Serviço (P.S.), onde foram determinados os novos procedimentos de instalação o qual foi submetido à aprovação dos superiores do departamento.

12. CONSIDERAÇÕES FINAIS

O estudo mostrou como a metodologia “Método de Análise e Solução de Problemas (MASP)” ajuda as empresas na implantação da melhoria contínua nos processos de qualidade e como pode influenciar nas metas de redução de custos. Para isso, a pesquisa se valeu de um problema ocorrido em uma empresa fabricante de motores de motocicleta. Essa empresa tem como objetivo reduzir seus custos de produção, usando peças mais baratas em seus produtos. Para isso, a mesma precisa garantir a qualidade dessas novas peças através de testes de qualidade. Esses testes são realizados através de um equipamento que possui limitações de montagem, devido à complexidade da ligação de fios elétricos e sensores no motor a ser testado. Tais limitações foram identificadas através do método MASP, possibilitando a transferência da montagem de fios e sensores do motor para outra etapa sem acréscimo de tempo. Diante dessa mudança, foi possível reduzir o tempo de instalação do motor no equipamento e assim aumentar a quantidade de motores testados no mês. Finalmente, esse aumento possibilitou um maior volume de aprovações de peças de baixo custo para a produção e consequente redução de custos para a empresa.

A pesquisa é de suma importância para as empresas automobilísticas que fazem uso desse tipo de equipamento (Dinamômetro), pois mostra a importância das análises estruturadas do método MASP na resolução de problemas onde montagens complexas desse tipo, escondem as causas de problemas que os métodos heurísticos ou de experiências pessoais não conseguem identificar. Como dica, para melhor aproveitamento do método MASP, é necessário a prática das ferramentas da qualidade muito conhecidas na área de controle de qualidade e que podem variar conforme o tipo de problema estudado.

Para a manutenção desses conhecimentos futuramente, é importante que as organizações façam a longo prazo a implantação de políticas de educação organizacional baseadas nos métodos estruturados como o MASP e a filosofia PDCA pois tais conhecimentos são de fácil aprendizagem e geram resultados consideráveis com melhorias diversas na organização.

REFERÊNCIAS

OAKLAND, J. Gerenciamento da qualidade total TQM. São Paulo: Nobel, 2007.

ORIBE. C. Y. Quem resolve problemas aprende? a contribuição do método de análise e solução de problemas para a aprendizagem organizacional. 2008. 168f. Dissertação (Mestrado em Administração) – Pontifícia Universidade Católica de Minas Gerais, Belo Horizonte, 2008. Disponível em:<http://www.biblioteca.pucminas.br/teses/Educacao_OribeCY_1.pdf>. Acesso em: 26. out. 2016.

PEREIRA, J.C.DINAMÔMETROS HIDRÁULICOS. Rio de Janeiro, 1999, p.1-1, 1999. Disponível em: <http://www.joseclaudio.eng.br/energia/dinos1.html>. Acesso em 26.out.2016.

SHIBA, S.; GRAHAM, A.; WALDEN, D.TQM – Quatro Revoluções na Gestão da Qualidade. Porto Alegre, Artes Médicas,1997.

VIAN, V.M. Teoria da PRC (Política de Redução de Custos) e algumas análises práticas de utilização ou não da PRC.XIII SIMPEP, Bauru. 2006, p. 1-10, nov/2006. Disponível em: <http://www.simpep.feb.unesp.br/anais/anais_13/artigos/720.pdf>. Acesso em 26/10/2016.

[1] Especialista em Engenharia de Produção UNINTER, Tecnólogo em Gestão da Qualidade CIESA.

[2] Mestre em Engenharia da Produção UFSC, Especialista em Psicologia de RH-UNICAMP, Bacharel em Administração de Empresas-FESP. Especialista/EAD.

Enviado: Março, 2018.

Aprovado: Junho, 2019.