ARTIGO ORIGINAL

CUNHA, Edileuza Lobato da [1], LIMA, Orlem Pinheiro de [2], BITTENCOURT, Maryângela Aguiar [3], OLIVEIRA JÚNIOR, Nilson José de [4], BRUNO, Léo Fernando Castelhano [5]

CUNHA, Edileuza Lobato da. et al. Construção de framework teórico: aplicação do indicador de desempenho Overall Equipment Effectiveness (OEE). Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 08, Ed. 04, Vol. 02, pp. 174-193. Abril de 2023. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/construcao-de-framework, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-de-producao/construcao-de-framework

RESUMO

Diante de um cenário mercadológico cada vez mais competitivo, as empresas instaladas no Polo Industrial de Manaus (PIM) viram-se compelidas a buscar o emprego de ferramentas que lhes possibilitassem um processo fabril com custo reduzido, sem perder a qualidade de seus produtos. Sendo assim, tem-se a seguinte pergunta de pesquisa: como otimizar os processos industriais no PIM? Nesse contexto, o objetivo deste estudo é desenvolver um framework teórico para a aplicação do Overall Equipment Effectiveness (OEE) nas empresas do ramo de injeção plástica integrantes do PIM. A análise da atividade industrial é justificada pelo potencial gerador de progresso social e econômico, quando administrada sob os princípios da sustentabilidade social, ambiental e econômica. A pesquisa de natureza qualitativa e de caráter exploratório e descritivo foi desenvolvida através de um estudo bibliográfico e bibliométrico. Como resultado, tem-se que, apesar do déficit de estudos com o objeto de estudo nas empresas do Norte do Brasil, existe uma unanimidade que a aplicação do OEE é fundamental para a melhoria contínua do processo produtivo das empresas.

Palavras-chave: Framework, Injeção plástica, Overall equipment effectiveness, Polo Industrial de Manaus.

1. INTRODUÇÃO

A economia do estado do Amazonas ancora-se fortemente no modelo Zona Franca de Manaus (ZFM) implantado pelo artigo 1º do Decreto 288/67, no governo do então presidente Castelo Branco. Desde então, a ZFM tornou-se a principal matriz econômica do estado, perdurando até os dias atuais.

O conceito de ZFM é bastante abrangente, visto que contempla todo o modelo de incentivos fiscais do estado do Amazonas, o qual abarca três âmbitos específicos: o industrial, o comercial e o agropecuário. Dessa forma, dentro do modelo ZFM, está inserido o Polo Industrial de Manaus (PIM), como vetor da produção industrial nos diversos setores, dentre os quais figura a atividade de injeção plástica. Essa, por sua vez, está inserida no subsetor termoplástico, que compreende um complexo de empresas no encadeamento produtivo com relevante grau de ocupações de trabalho formal na cidade de Manaus. O subsetor de transformação termoplástica cumpre significativo papel no aquecimento econômico do estado do Amazonas.

As empresas do PIM que atuam no ramo de injeção plástica, buscando alinhar-se ao cenário mercadológico que apresenta como imperativo que as organizações de manufatura elaborem os seus produtos com mais qualidade, rapidez, flexibilidade, confiabilidade e menor custo, tiveram a necessidade de aplicar tecnologias e metodologias que lhes garantissem excelência em seu desempenho produtivo global. Nesse contexto, vislumbra-se a relevância da implementação do indicador de desempenho Overall Equipment Effectiveness (OEE) como perspectiva para que as empresas possam atender aos ditames do mercado.

De acordo com Cardoso (2013), o indicador OEE teve origem dentro da metodologia TPM (Total Productive Maintenance) e é considerado a melhor forma para medir o desempenho global dos equipamentos de uma organização. Esse método avalia a eficácia da capacidade produtiva e incorpora o conceito de perda de capacidade, relativa à redução da produtividade de equipamentos e de processos (SLACK et al., 2013).

Diante desse cenário, o estudo ora desenvolvido tem como objetivo central desenvolver um framework teórico para a aplicação do OEE nas empresas do ramo de injeção plástica integrantes do Polo Industrial de Manaus (PIM).

2. REVISÃO DE LITERATURA

2.1 O POLO INDUSTRIAL DE MANAUS E A INDÚSTRIA DE INJEÇÃO PLÁSTICA

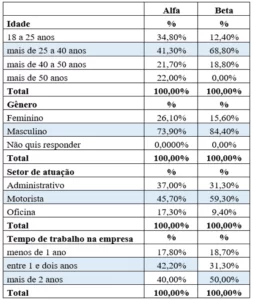

Em consonância com as informações da Superintendência da Zona Franca de Manaus (Suframa), as atividades desenvolvidas pela ZFM contemplam três modelos de incentivos fiscais regionais, quais sejam: industrial, comercial e agropecuário. Vale ressaltar que o acompanhamento da atividade industrial é realizado de forma sistêmica e segregado em subsetores. No tocante a dados do ramo de injeção plástica, a Suframa não possui um detalhamento, visto que esses dados estão inseridos no subsetor termoplástico (BRASIL, 2022), conforme evidenciado no Gráfico 1.

Gráfico 1 – Faturamento do Polo Industrial de Manaus (% da participação dos subsetores)

2.2 OVERALL EQUIPMENT EFFECTIVENESS (OEE)

Uma revisão na literatura nacional e internacional, hospedada na base de dados Scientific Electronic Library Online (SciELO), com abordagem sobre o OEE, encontrou, com recorrência, inúmeros conceitos para esse indicador e evidenciou que o objeto de estudo mais abordado sobre esse tema são as organizações vinculadas à iniciativa privada.

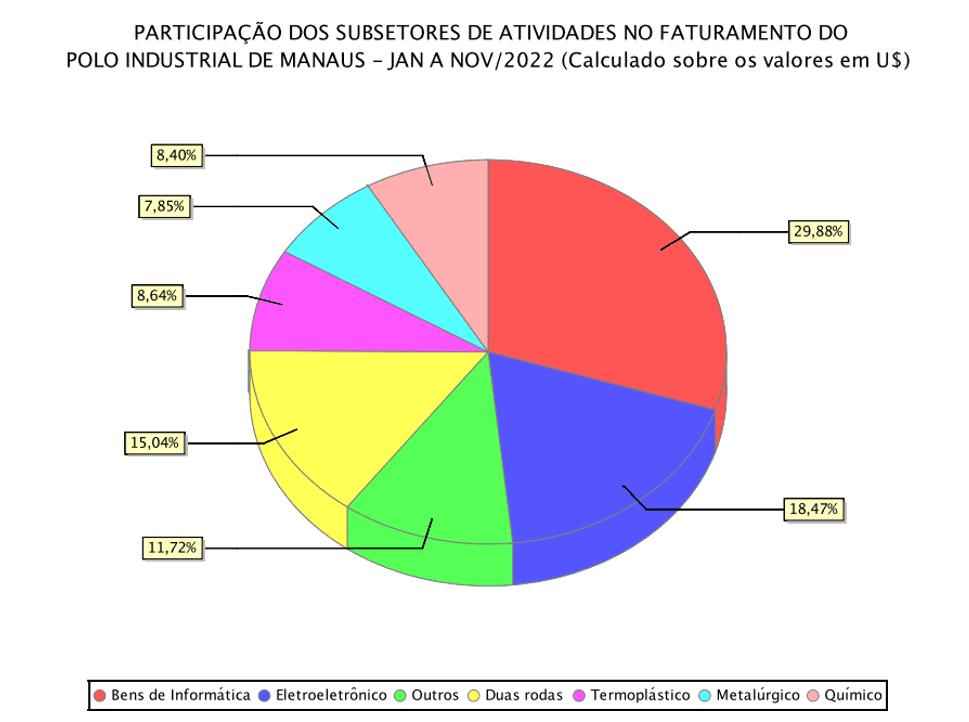

Contudo, os autores que se debruçam sobre essa temática são unânimes em afirmar que o OEE é um indicador composto por três índices: disponibilidade do equipamento, performance e qualidade dos produtos. A constatação dessa afirmação pode ser encontrada nas investigações apresentadas no Quadro 1.

Quadro 1 – Contribuição da literatura para a temática

| AUTORIA | TÍTULO |

| Apaza (2021) | Implementación de la metodología TPM – Lean Manufacturing para mejorar la eficiencia general de los equipos (OEE) en la producción de repuestos en una empresa metalmecánica. |

| Silva e Oliveira (2020) | Application of the OEE tool as a proposed increase in productivity in grain drying systems. |

| Silveira e Andrade (2019) | Aplicação do OEE para análise da produtividade: um estudo de caso aplicado em uma linha de produção em uma indústria de celulose e papel. |

| Durán et al. (2019) | Priorización de activos físicos centrado en el rendimiento global (throughput) en una planta de chancado |

| Rodrigues e Cabral (2017) | Use of packing equipment efficiency as an estimate of the overall plant effectiveness and as a tool to improve financial results of a food-processing unit. |

| Fourie (2016) | Improvement in the overall efficiency of mining equipment: a case study |

| Varela et al. (2015) | Modelo de un sistema de producción esbelto con redes de Petri para apoyar la toma de decisiones. |

| Busso e Miyake (2013) | Análise da aplicação de indicadores alternativos ao Overall Equipment Effectiveness (OEE) na gestão do desempenho global de uma fábrica. |

| Reddy, Babu e

Kumar (2013) |

A validated RP-HPLC method for the determination of Irinotecan hydrochloride residues for cleaning validation in production area. |

| Norden e Ismail (2012) | Defining a representative overall equipment effectiveness (OEE) measurement for underground bord and pillar coal mining. |

| Serna, López e Cortes (2012) | TPM implementation impact on companies’ competitivity in the Medellin metropolitan and Antioquia’s eastern region, Colombia. |

| Samat, Kamaruddin e Azid (2012) | Integration of overall equipment effectiveness (OEE) and reliability method for measuring machine effectiveness. |

Fonte: elaborado pelos autores a partir da base de dados SciELO.

Nessa fase exploratória da investigação, constatou-se que o emprego do indicador OEE tem se elevado ao longo dos anos, visto que, diante de um cenário de competitividade, as empresas vêm buscando utilizar ferramentas que possibilitem que seus processos sejam mais eficientes e eficazes, especialmente no que se refere à redução de custos (SILVA; OLIVEIRA, 2020; SILVEIRA; ANDRADE, 2019; BUSSO; MIYAKE, 2013). Nessa linha, Apaza (2021) corrobora enfatizando que o advento da globalização impulsionou as organizações a buscarem estratégias de fabricação alinhadas às mudanças na economia global.

Em um olhar mais detido sobre a temática ora investigada, chegou-se aos anais do Encontro Nacional de Engenharia de Produção (ENEGEP), em que, de acordo com Silva, Garcez e Medeiros (p. 4, 2022), “o OEE é um índice que visa identificar e eliminar perdas no processo produtivo, principalmente das provenientes de uma baixa produtividade. Ele é utilizado para mensurar a eficiência de uma máquina ou etapa do processo produtivo”.

Buscando apresentar a aplicação do OEE, os autores supra mencionados, em um artigo intitulado “Desenvolvimento de framework utilizando mapeamento de fluxo de valor (MFV) e Overall Equipment Effectiveness (OEE) para o APL têxtil de Pernambuco”, delinearam como objetivo desenvolver “um framework que consiste em um sistema que utiliza conceitos do Mapeamento de Fluxo de Valor (MFV) tradicional com o auxílio da simulação e adicionando o indicador Overall Equipment Effectiveness (OEE) para auxiliar no monitoramento do processo produtivo.” (SILVA; GARCEZ; MEDEIROS, 2022, p. 1). Tal manuscrito foi apresentado e publicado no ENEGEP, edição 2022, e serviu como inspiração para a elaboração do presente estudo.

O mesmo evento recebeu e publicou em seus anais o manuscrito de Vettori et al. (2022), denominado “Aplicação do índice de eficiência global de equipamentos (OEE) na melhoria de produtividade em uma fábrica de doces no Sul de Minas Gerais”, que objetivou apresentar “a aplicação da técnica OEE a uma fábrica de doces no sul de Minas Gerais, o que permitiu elevar o índice de disponibilidade de um equipamento, através da redução do tempo de parada de máquina e de sua ociosidade”.

Os autores asseveram que “a técnica de OEE permite levantar informações de equipamentos do ambiente de produção, com vistas a aprimorar seu desempenho e expandir a eficiência produtiva” (VETTORI et al., 2022, p. 1). Esse estudo concluiu que “ao realizar uma modernização no equipamento e estabelecer uma programação para a sua utilização, seu índice OEE saltou de 17,96% para 33,91%, superando as expectativas de melhoria da gestão, com ganhos econômicos para a empresa”. (VETTORI et al., 2022, p. 2).

Ainda na fase exploratória deste estudo, chegou-se ao artigo de Jacob et al., com o título de “Aplicação do indicador OEE em uma cervejaria no interior do Estado de São Paulo”, cujo objetivo proposto foi apresentar “a implantação do indicador OEE na linha de produção de long neck 330ml de uma cervejaria, a fim de evidenciar as maiores perdas dos equipamentos e propor ações de melhorias para o aumento do desempenho do processo produtivo”. Tal estudo chegou à conclusão que a empresa obteve “uma redução de 33,33% nas pequenas paradas da rotuladora e o índice OEE foi maximizado de 80,14% para 83,01%, resultando em um lucro bruto de R$880.365,72 para a organização” (JACOB et al, 2022, p.1) .

Além da constatação dos benefícios decorrentes da aplicação do OEE, há concordância, também, entre os investigadores dessa temática, que o resultado do OEE se configura como o produto de três métricas, as quais definem-se como disponibilidade x performance x qualidade. Conforme preconizado por Nakajima (1989), esses índices do OEE são obtidos a partir do cálculo de seis grandes perdas que exercem influência significativa na redução da eficácia dos equipamentos, conforme ilustrado na Figura 1.

Figura 1 – Os índices do OEE

Fonte: elaborada pelos autores a partir de Nakajima (1989).De acordo com a percepção de Nakajima (1989), a meta ideal que as empresas devem almejar é de 85%. O autor afirma que, para que haja a obtenção desse valor, é necessário que os índices individualmente auferidos sejam: disponibilidade (90%), performance (95%) e qualidade (99%).

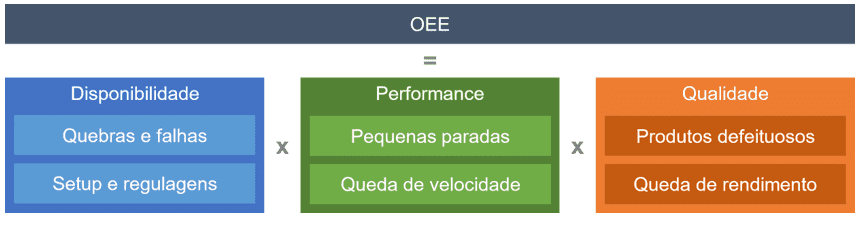

Ainda em conformidade com Nakajima (1989), o índice de disponibilidade refere-se à relação percentual entre o tempo de produção planejada, ou seja, o tempo total disponível, retirando-se as paradas programadas, e o tempo de produção real, definido pelo tempo de produção planejada subtraído de paradas não programadas, como falhas ou quebras do equipamento. Para o autor, a disponibilidade pode ser calculada por meio da seguinte equação.

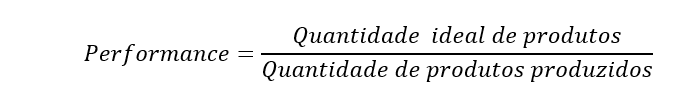

A obtenção do índice de performance advém da relação percentual entre a velocidade real de funcionamento do equipamento e a velocidade ideal, tornando possível a realização da análise da velocidade de produção e das perdas relacionadas às pequenas paradas, como a falta de recursos ou o bloqueio de algum recurso à frente do fluxo produtivo. O índice de performance é obtido com a aplicação da equação evidenciada abaixo (NAKAJIMA, 1989):

Já a obtenção do índice de qualidade, de acordo com Nakajima (1989), refere-se à relação percentual entre a quantidade de produtos conforme produzidos e a quantidade total de produtos produzidos. O autor assevera, também, que o índice de qualidade possibilita a análise da taxa de produtos rejeitados em função dos defeitos de qualidade e é calculado por meio da equação apresentada a seguir.

De acordo com Jin et al. (2017), a implementação do OEE, além de calcular os índices, possibilita, também, a análise, o monitoramento e o diagnóstico de problemas de eficiência global de equipamentos. O OEE se configura como uma aplicação do Programa de Manutenção Produtiva Total (TPM) na aferição da eficiência de uso de equipamentos (SAYUTI et al., 2019). Assim, é possível inferir-se que a relevância desse método reside em identificar os problemas, assim como as causas, que provocam a baixa produtividade no ambiente produtivo.

3. METODOLOGIA

Visando identificar a evolução da produção acadêmica/científica referente a utilização da metodologia OEE para o aprimoramento da eficácia produtiva aplicada a diversos tipos de empresas e processos, o estudo baseia-se, inicialmente, na análise bibliométrica de caráter descritivo a partir do levantamento de publicações nacionais e internacionais, com adoção dos seguintes critérios de seleção: foram extraídos o título do artigo, a instituição, o ano, o país, o idioma, o nome da fonte de publicação, a metodologia utilizada, o foco do estudo, o setor de aplicação, os resultados obtidos e a avaliação das publicações. O Quadro 2 a seguir evidencia as etapas percorridas para a seleção das publicações consultadas.

Quadro 2 – Etapas para Seleção das publicações

| ETAPAS | DESCRIÇÃO |

| 1. Definição da metodologia | Análise bibliométrica de caráter descritivo a partir do levantamento de publicações nacionais e internacionais. |

| 2. Buscas iniciais | Realizadas, de forma intencional, nos anais do XLII Encontro Nacional de Engenharia de Produção, realizado em outubro de 2022, que teve como temática central “Contribuição da engenharia de produção para a transformação digital da indústria brasileira”.

Posteriormente, buscou-se, nas plataformas SciELO e Scientific Periodicals Electronic Library – SPELL, artigos publicados com a temática utilizando os descritores Overall Equipment Effectiveness. |

| 3. Extração das informações | Foram extraídos o título do artigo, a instituição, o ano, o país, o idioma, o nome da fonte de publicação, a metodologia utilizada, o foco do estudo, o setor de aplicação, os resultados obtidos e a avaliação das publicações. |

| 4. Procedimentos técnicos | Trata-se de uma pesquisa bibliográfica (GIL, 2008). Quanto à forma de abordagem do problema, a pesquisa é qualitativa, e do ponto de vista de seus objetivos, a pesquisa se configura como descritiva (PRODANOV; FREITAS, 2013). |

Fonte: elaborado pelos autores.

As buscas iniciais acerca da aplicação da técnica OEE foram realizadas, de forma intencional, nos anais do XLII Encontro Nacional de Engenharia de Produção, por ser esse o maior evento da área no Brasil. O Encontro foi realizado em outubro de 2022 e teve como temática central a “contribuição da engenharia de produção para a transformação digital da indústria brasileira”.

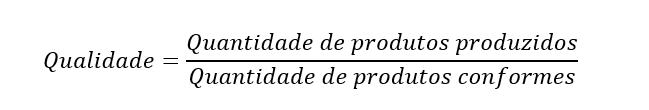

Dentre as 13 áreas disponibilizadas, este estudo buscou investigar aquela que tratou da engenharia de operações e processos de produção, visto que contemplou como linha de pesquisa a gestão de sistemas de produção e operações, a qual recebeu 151 artigos, sendo que três tratam sobre o OEE.

Posteriormente, buscou-se, nas plataformas SciELO e SPELL, artigos publicados com a temática utilizando os descritores Overall Equipment Effectiness. Na SciELO, foram localizados 12 artigos, sendo realizada análise sistemática de todos. A busca realizada na base de dados SPELL não localizou nenhum artigo. A seguir, a Figura 2 ilustra o quantitativo de artigos consultados em cada base de dados.

Figura 2 – Proporção de artigos sobre o tema nas bases pesquisadas

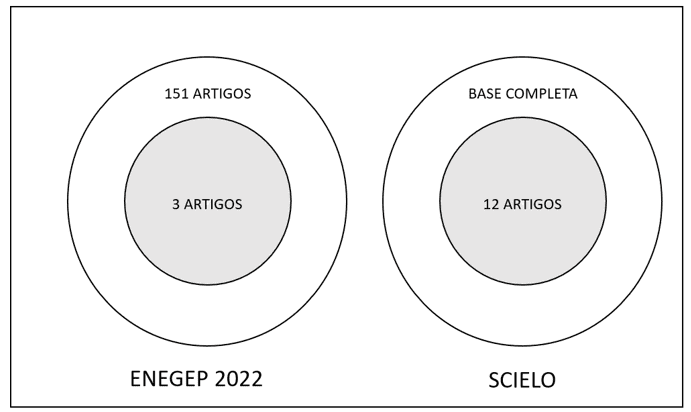

A partir da análise sistemática realizada nos artigos selecionados, para fundamentar a revisão de literatura que dá suporte teórico a este estudo, foi elaborado o Gráfico 2, que apresenta a distribuição das publicações realizadas no período de 2012 a 2022, denotando a atualidade desses estudos.

Gráfico 2 – Distribuição anual dos artigos publicados

Quanto aos procedimentos técnicos, trata-se de uma pesquisa bibliográfica (GIL, 2008). Quanto à forma de abordagem do problema, a pesquisa é qualitativa, e do ponto de vista de seus objetivos, a pesquisa se configura como descritiva (PRODANOV; FREITAS, 2013).

4. PROPOSTA DE FRAMEWORK

Nesta seção, apresenta-se o desenvolvimento do framework buscando sua convergência com a aplicação dos índices OEE evidenciados na literatura nacional e internacional consultadas na fase exploratória deste estudo.

4.1 ETAPAS DO FRAMEWORK

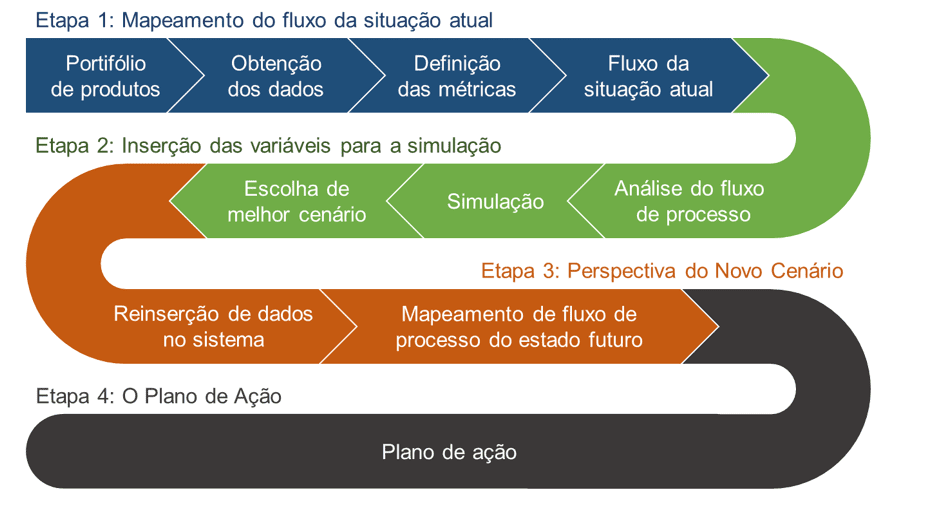

O framework proposto com vistas a evidenciar a implementação da metodologia OEE nas empresas do ramo de injeção plástica do Polo Industrial de Manaus apresenta-se estruturado em quatro etapas distintas: a primeira delas é o mapeamento do fluxo da situação atual, a segunda é a inserção das variáveis para a simulação, a terceira é a apresentação da perspectiva do novo cenário e a quarta é a apresentação do plano de ação, conforme evidenciado na Figura 3.

Figura 3 – Etapas do framework

A seguir, apresenta-se a descrição de cada etapa que integra o framework, assim como as divisões e descrições de cada uma delas, a fim de aclarar a proposta delineada para a operacionalização.

4.1.1 ETAPA 1 – MAPEAMENTO DO FLUXO DA SITUAÇÃO ATUAL

A primeira etapa do framework consiste no levantamento da situação atual do processo produtivo. Para tanto, faz-se necessário obter informações e dados para inserir no sistema. Essa etapa é dividida em quatro passos: o primeiro consiste em identificar o portfólio de produtos da empresa para que seja definido qual produto ou família de produtos deve ser analisada, o segundo passo objetiva a obtenção dos dados acerca do processo produtivo, o terceiro passo consiste em estabelecer as métricas e, por fim, o quarto passo busca evidenciar a situação atual com base nos dados de entrada e com as métricas estabelecidas.

4.1.1.1 – PORTFÓLIO DE PRODUTOS

O passo inicial se configura como a realização de um mapeamento do portfólio de produtos produzidos pela empresa para que, em seguida, seja definido qual produto ou grupo de produtos deve ser priorizado. Uma boa estratégia para que a empresa possa realizar a escolha de forma assertiva consiste na utilização de indicadores, tais como volume de produção, participação no faturamento e sua demanda total, de forma a escolher os produtos que trazem retorno mais significativo para a empresa.

De acordo com Bittencourt, Tortorella e Nascimento (2018), as organizações que possuem filiais, além de estabelecer quais produtos devem ser analisados, necessitam realizar a análise de indicadores que possibilitem a identificação de quais de suas unidades devem ser priorizadas. As empresas que integram o ramo de injeção plástica no Polo Industrial de Manaus possuem portfólios de produtos distintos e, dessa forma, produzem um numeroso grupo de bens, assim como diferentes configurações.

4.1.1.2 OBTENÇÃO DOS DADOS

Nessa etapa, é realizada a coleta dos dados que serão imputados no sistema a fim de possibilitar a obtenção das informações necessárias para elaboração do diagnóstico da situação atual do processo produtivo da empresa. A definição do profissional que irá fornecer as informações é de suma importância, visto que ele será o responsável por definir o grupo de produtos, coletar os dados, conhecer todo o fluxo de material e de informações e, principalmente, apontar as melhorias necessárias ao processo produtivo.

No caso da indústria de injeção plástica do PIM, infere-se que os dados coletados devem ser, preferencialmente, referentes à demanda dos produtos, ao tamanho dos lotes, aos turnos e intervalos de trabalho, à quantidade de operadores, às projeções para recebimento de matéria prima e envio de produto acabado, ao maquinário utilizado e sua disponibilidade, ao estoque de matéria prima, ao estoque entre cada processo, ao estoque de produto acabado, à taxa de qualidade dos produtos, ao tempo de ciclo, ao tempo de troca e ao lead time de cada etapa.

É imperativo que a coleta dos dados seja realizada de maneira bastante criteriosa a fim de evitar possíveis variações e erros que possam impactar diretamente no resultado dos indicadores produtivos, como o OEE, podendo gerar equívocos na tomada de decisão.

4.1.1.3 DEFINIÇÃO DAS MÉTRICAS

A partir da inserção dos dados, haverá a possibilidade de obter-se as métricas necessárias para construção do framework. As métricas de maior relevância são aquelas que evidenciam o tempo de ciclo, o takt time, o lead time, a quantidade de operadores necessários, a quantidade de estoque de produtos não acabados entre as etapas, o tempo de troca e os turnos de trabalho. Além dessas métricas, será apresentado o OEE. Recomenda-se que a inserção dos dados seja realizada por meio de uma planilha com o intuito de facilitar os cálculos dos indicadores.

A partir dos dados coletados e inseridos na planilha, é realizado o cálculo para a obtenção do valor do OEE, encontrado a partir da multiplicação entre a disponibilidade, a qualidade e a performance da etapa. Parte-se do pressuposto que a disponibilidade e a qualidade já foram disponibilizadas no preenchimento da planilha. Essa performance é obtida por meio da multiplicação entre o tempo de ciclo e o total produzido dividido pelo tempo total disponível por turno. A planilha possibilita identificar as atividades que já foram realizadas, assim como as posteriores, possibilitando a visualização das informações do estado atual.

4.1.1.4 O FLUXO DA SITUAÇÃO ATUAL

O fluxo da situação atual apresenta uma visão geral do movimento de materiais e informações dos seus indicadores. Os processos são evidenciados, individualmente, com as métricas do processo produtivo, contemplando, por exemplo, informações inerentes ao lead time e ao tempo de ciclo de cada etapa, bem como ao tempo total do processo.

4.1.2 ETAPA 2 – INSERÇÃO DAS VARIÁVEIS PARA A SIMULAÇÃO

A segunda etapa do framework objetiva realizar a análise do fluxo atual da empresa para identificar problemas no processo produtivo e propor soluções para eles. Ainda nessa etapa, realiza-se a simulação buscando identificar as propostas que contemplem as soluções de melhoria mais assertivas e, dessa forma, contribuir para que a elaboração dos indicadores dos processos produtivos e do fluxo de materiais seja mais otimizada a partir dessas informações.

Nessa segunda etapa, serão desenvolvidos três passos distintos e complementares: o primeiro consiste na própria análise do fluxo atual do processo, o segundo propõe a simulação dos dados coletados, já o terceiro passo contempla a análise das simulações realizadas com o intuito de definir quais cenários podem ser implementados a partir da identificação da realidade do processo produtivo da organização.

4.1.2.1 ANÁLISE DO FLUXO DE PROCESSO

Tão logo seja finalizado o diagnóstico do atual processo produtivo da empresa, é necessário que seja realizada a análise dos fluxos e dos indicadores obtidos, para que sejam evidenciados as perdas e os desperdícios mais significativos a fim de potencializar as ações de melhoria. É recomendável que, na análise, sejam vislumbrados indicadores que sinalizem a quantidade de unidades que devem ser produzidas para atender a demanda, assim como identificado o gargalo da produção.

A importância da identificação do gargalo reside em garantir que não haja restrição no processo produtivo, assegurando o seu ritmo. No caso específico das indústrias de injeção plástica do PIM, infere-se que a formação de um quadro de profissionais capacitados tende a reduzir o gargalo que poderia ser ocasionado por um profissional sem a experiência necessária para desempenhar sua função com destreza.

4.1.2.2 SIMULAÇÃO

Após a identificação dos pontos de melhoria necessários, deve ser realizada uma simulação substituindo os dados de entrada e as métricas, com o intuito de vislumbrar distintos cenários que possibilitem otimização no processo produtivo com o propósito de eliminar as perdas e o gargalo e aperfeiçoar as métricas. Esse contexto ancora-se no estudo de Silva e Oliveira (2020), que conclui que as perdas entre os índices que compõem o OEE possuem uma elevada correlação.

Realizar a simulação no fluxo produtivo é interessante, visto que é possível obter um modelo computacional de um processo real. Aqui também cabe a contribuição de Silva e Oliveira (2020), visto que a investigação por eles realizada apresentou os cálculos dos índices de disponibilidade, performance e qualidade com a utilização de dados históricos registrados em planilhas de Excel e analisados em gráficos.

4.1.2.3 ESCOLHA DE MELHOR CENÁRIO

Após a obtenção dos resultados auferidos na simulação, é realizada a escolha do cenário que se mostra mais adequado à realidade da empresa, desde que seja constatada a viabilidade de sua aplicação, possibilitando mais assertividade nos resultados e minimizando os riscos.

Dessa forma, os gestores das empresas têm a possibilidade de identificar, a partir dos cenários obtidos, aqueles que apresentam resultados mais satisfatórios, vislumbrando sempre a melhoria dos indicadores, tais como a redução do tempo de ciclo, do takt time, do lead time e do estoque em processo. Se a escolha do novo cenário for realizada de forma adequada, será possível eliminar gargalos e desperdícios e aumentar a eficiência do fluxo produtivo.

4.1.3 ETAPA 3 – PERSPECTIVA DO NOVO CENÁRIO

A perspectiva do cenário futuro busca evidenciar como o fluxo de materiais e informações devem apresentar-se dentro de um padrão ideal, de sorte que o processo produtivo possa ocorrer com o mínimo de desperdício e com o máximo de eficiência possível. Tal etapa contempla dois passos, e o primeiro consiste em inserir os dados obtidos na etapa de simulação novamente no sistema, para que, em seguida, sejam obtidos os novos valores dos indicadores e, a partir deles, seja elaborado o fluxo do processo do estado futuro.

4.1.3.1 REINSERÇÃO DE DADOS NO SISTEMA

O primeiro passo consiste em realimentar o sistema com os dados de entrada obtidos a partir do melhor cenário escolhido na etapa anterior. A partir dessa ação, serão calculados os novos valores desejados dos indicadores produtivos e das métricas para construção do fluxo desejado para o estado futuro. Os valores encontrados, após a reinserção dos dados, para o tempo de ciclo, takt time, lead time, volume de estoques, OEE e demais indicadores utilizados devem ser disponibilizados para os operadores envolvidos no processo, aos quais devem ser oferecidos os treinamentos e as condições necessárias de trabalho para alcançá-los.

4.1.3.2 MAPEAMENTO DE FLUXO DE PROCESSO DO ESTADO FUTURO

0Com a definição das novas métricas, e a partir da indicação das possíveis melhorias constatadas na etapa anterior, o mapeamento de fluxo de processo do estado futuro é delineado contemplando o fluxo de forma otimizada, eliminando ou minimizando perdas e atividades que não agregam valor para o processo produtivo. Essa etapa do framework se coaduna com a visão de Silveira e Andrade (2019, p. 1), quando afirmam que “a eficácia global do equipamento (OEE) é um indicador utilizado na gestão e melhoria contínua dos sistemas de produção, e é útil na identificação de perdas, reduzindo assim os custos de produção”.

O mapeamento do estado futuro é importante para direcionar a implantação das mudanças necessárias no processo produtivo. É imperativo que haja ampla divulgação das alterações realizadas a fim de que todos os funcionários envolvidos possam conhecer e compreender o novo processo, uma vez que, a partir dessas mudanças, haverá a determinação de qual deverá ser o tempo de ciclo e o takt time de um posto de trabalho responsável, por exemplo, para que seja possível entregar seu produto com qualidade e em tempo hábil.

4.1.4 ETAPA 4 – O PLANO DE AÇÃO

Na quarta etapa do framework, os gestores, em alinhamento com a equipe que participa do processo produtivo e com a direção da empresa, devem definir os planos de ação para que a produção possa ocorrer de acordo com o planejado no fluxo do processo produtivo do estado futuro. Tais planos devem ser elaborados de forma detalhada, contemplando metas quantitativas, objetivos, responsabilidades, prazos e recursos necessários. É indispensável que todos os envolvidos nos processos de melhoria tenham conhecimento dos planos para que possam participar deles.

Os planos de melhoria, após elaborados, devem ser acompanhados pelos gestores a fim de assegurar a sua efetiva implementação, buscando garantir que os resultados sejam obtidos em conformidade com o planejado e que sejam reavaliados sempre que houver necessidade. Também é necessário que os funcionários da empresa recebam o treinamento necessário para desenvolver os planos de ação da maneira que foi planejada.

5. CONSIDERAÇÕES FINAIS

Este estudo teve como objetivo desenvolver um framework teórico para a aplicação do OEE nas empresas do ramo de injeção plástica integrantes do Polo Industrial de Manaus (PIM). Salienta-se que, na tessitura desta investigação, percebeu-se um déficit de estudos que apresentassem como objeto de estudo empresas situadas no estado do Amazonas ou até mesmo na região norte do Brasil.

É importante ressaltar que os estudos consultados apresentam, por unanimidade, que a aplicação do OEE é fundamental para a melhoria contínua do processo produtivo das empresas. Vettori et al. (2022, p. 9) asseveram que “a aplicação da técnica de análise de OEE mostra-se essencial por levar a gestão a repensar a utilização de equipamentos de produção e, muitas vezes, reorganizar todo o processo produtivo, com o objetivo de alcançar a melhoria contínua e elevar sua produtividade” e seguem argumentando que “os ganhos econômicos de uma produção mais eficiente não apenas garantem mais lucratividade aos proprietários, antes conferem vantagem competitiva à organização e ampliam a possibilidade de sobrevivência, ainda que a concorrência seja vigorosa”.

Este estudo conclui que as empresas do ramo de injeção plástica do PIM podem obter otimização nos processos e, por conseguinte, nos resultados auferidos se implementarem a ferramenta OEE conforme recomendado no framework desenvolvido neste estudo com base na literatura nacional e internacional, a exemplo de Barroso et al. (2015, p. 3), que afirmam que “O OEE é um exemplo tradicional de um medidor de desempenho que se baseia na utilização de indicadores que representam a eficiente utilização dos recursos utilizados”. Desse modo, como sugestão a trabalhos futuros, recomenda-se a aplicação do framework nas empresas do ramo de injeção plástica do Polo Industrial de Manaus, com o propósito de obter sua validação.

REFERÊNCIAS

APAZA, Nohemy Canahua. Implementación de la metodología TPM – Lean Manufacturing para mejorar la eficiencia general de los equipos (OEE) en la producción de repuestos en una empresa metalmecánica. Industrial Data, v. 24, n. 1, p. 49-76, 2021. Disponível em: http://www.scielo.org.pe/scielo.php?pid=S1810-99932021000100049&script=sci_arttext. Acesso em: 02 fev. 2023.

BARROSO, Anne Cerqueira et al. Definição de um framework para a implantação do OEE: uma abordagem teórica para uma proposição metodológica. In: V Congresso Brasileiro de Engenharia de Produção, Ponta Grossa, PR, Brasil, 2015.

BITTENCOURT, Leonardo de Souza; TORTORELLA, Guilherme; NASCIMENTO, Daniel. Value stream analysis from a stochastic perspective. Revista Produção Online, v. 18, n. 3, 2018. Disponível em: https://www.lareferencia.info/vufind/Record/BR_6fd678144669952ab98c4a0457b7e867. Acesso em: 02 fev. 2023.

BRASIL. Ministério da Economia. Suframa. Indicadores do Polo Industrial de Manaus – janeiro e fevereiro de 2022. Gov.br, 2022. Disponível em: https://www.gov.br/suframa/pt-br/publicacoes/indicadores/caderno_indicadores_janeiro_fevereiro_2022__gerado_em_03-05-2022_.pdf/view. Acesso em: 02 fev. 2023.

BUSSO, Christianne Matias; MIYAKE, Dario Ikuo. Análise da aplicação de indicadores alternativos ao Overall Equipment Effectiveness (OEE) na gestão do desempenho global de uma fábrica. Production, v. 23, p. 205-225, 2013. Disponível em: https://www.scielo.br/j/prod/a/ZNJXTx55LBKrrQ33SVdLsyp/abstract/?lang=pt. Acesso em: 02 fev. 2023.

CARDOSO, Caique. OEE na prática: gestão da produção com índice OEE. [S.l]: Kite MES, 2013.

DURÁN, Orlando M. et al. Priorización de activos físicos centrado en el rendimiento global (throughput) en una planta de chancado. Información Tecnológica, v. 30, n. 2, p. 45-56, 2019. Disponível em: https://www.scielo.cl/scielo.php?pid=S0718-07642019000200045&script=sci_arttext. Acesso em: 02 fev. 2023.

FOURIE, H. Improvement in the overall efficiency of mining equipment: a case study. Journal of the Southern African Institute of Mining and Metallurgy, v. 116, n. 3, p. 275-281, 2016. Disponível em: http://www.scielo.org.za/scielo.php?script=sci_arttext&pid=S2225-62532016000300013. Acesso em: 02 fev. 2023.

GIL, Antonio Carlos. Métodos e técnicas de pesquisa social. 6ª ed. São Paulo: Atlas, 2008.

JACOB, Luis Gustavo Marques et al. Aplicação do indicador OEE em uma cervejaria no interior do estado de São Paulo. In: 42º Encontro Nacional de Engenharia de Produção, Foz do Iguaçu, Paraná, Brasil, 2022.

JIN, Nan et al. Analysis and Improvement of equipment efficiency in feed processing enterprises based on the Overall Equipment Effectiveness (OEE). In: American Society of Agricultural and Biological Engineers, p. 1, 2017.

NAKAJIMA, Seiichi (ed.). TPM development program: implementing total productive maintenance. Cambridge: Productivity Press, 1989.

NORDEN, C.; ISMAIL, J. Defining a representative overall equipment effectiveness (OEE) measurement for underground bord and pillar coal mining. Journal of the Southern African Institute of Mining and Metallurgy, v. 112, n. 10, p. 845-851, 2012. Disponível em: http://www.scielo.org.za/scielo.php?script=sci_arttext&pid=S2225-62532012001000003. Acesso em: 02 fev. 2023.

PRODANOV, Cleber Cristiano; DE FREITAS, Ernani Cesar. Metodologia do trabalho científico: métodos e técnicas da pesquisa e do trabalho acadêmico. 2ª ed. Novo Hamburgo: Feevale, 2013.

REDDY, P. Sunil; BABU, K. Sudhakar; KUMAR, Navneet. A validated RP-HPLC method for the determination of Irinotecan hydrochloride residues for cleaning validation in production area. Revista Cubana de Farmacia, v. 47, n. 1, 2013. Disponível em: https://www.medigraphic.com/cgi-bin/new/resumenI.cgi?IDREVISTA=249&IDARTICULO=40507&IDPUBLICACION=4253. Acesso em: 02 fev. 2023.

RODRIGUES, José Boaventura Magalhães; CABRAL, Antonio Carlos Dantas. Use of packing equipment efficiency as an estimate of the overall plant effectiveness and as a tool to improve financial results of a food-processing unit. Brazilian Journal of food technology, v. 20, p. e2016068, 2017. Disponível em: https://www.scielo.br/j/bjft/a/XPqWh4pQvL3WN4ntPqBXbgm/?format=pdf&lang=en. Acesso em: 02 fev. 2023.

SAMAT, H. Abdul; KAMARUDDIN, S.; AZID, I. Abdul. Integration of overall equipment effectiveness (OEE) and reliability method for measuring machine effectiveness. South African Journal of Industrial Engineering, v. 23, n. 1, p. 92-113, 2012. Disponível em: http://www.scielo.org.za/scielo.php?pid=S2224-78902012000100009&script=sci_abstract. Acesso em: 02 fev. 2023.

SAYUTI, M. et al. Analysis of the overall equipment effectiveness (OEE) to minimize six big losses of pulp machine: a case study in pulp and paper industries. In: IOP Conference Series: Materials Science and Engineering, v. 536, n .1, p. 012061, 2019.

SERNA, Martin Dario Arango; LOPEZ, Juan Felipe Alzate; CORTES, Julian Andres Zapata. TPM implementation impact on companies’ competitivity in the Medellin metropolitan and Antioquia’s eastern region, Colombia. Dyna, v. 79, n. 172, p. 164-170, 2012. Disponível em: http://www.scielo.org.co/scielo.php?script=sci_arttext&pid=S0012-73532012000200019. Acesso em: 02 fev. 2023.

SILVA, Ana Beatriz Medeiros da; GARCEZ, Thalles Vitelli; MEDEIROS, Cristina Pereira. Desenvolvimento de framework utilizando Mapeamento de Fluxo de Valor (MFV) e Overall Equipment Effectiveness (OEE) para o APL têxtil de Pernambuco. In: 42º Encontro Nacional de Engenharia de Produção, Foz do Iguaçu, Paraná, Brasil, 2022.

SILVA, Darlan Marques da; OLIVEIRA, Higor Marques de. Application of the OEE tool as a proposed increase in productivity in grain drying systems. Gestão & Produção, v. 27, n. 4, p. e4964, 2020. Disponível em: https://www.scielo.br/j/gp/a/NdvqVLQgpf85QwLtB4vyfgL/abstract/?lang=em. Acesso em: 02 fev. 2023.

SILVEIRA, Daniel Dreher; ANDRADE, Jairo José de Oliveira. Application of OEE for productivity analysis: a case study of a production line from the pulp and paper industry. Dyna, v. 86, n. 211, p. 9-16, 2019. Disponível em: http://www.scielo.org.co/scielo.php?pid=S0012-73532019000400009&script=sci_arttext&tlng=em. Acesso em: 02 fev. 2023.

SLACK, Nigel et al. Gerenciamento de operações e de processos: princípios e práticas de impacto estratégico. 2ª ed. Porto Alegre: Bookman Editora, 2013.

VARELA, Alberto Morales et al. Modelo de un sistema de producción esbelto con redes de Petri para apoyar la toma de decisiones. Ingeniare. Revista Chilena de Ingeniería, v. 23, n. 2, p. 182-195, 2015. Disponível em: https://www.scielo.cl/scielo.php?pid=S0718-33052015000200004&script=sci_arttext&tlng=pt. Acesso 02 fev. 2023.

VETTORI, Eduarda Nogueira et al. Aplicação do índice de eficiência global de equipamentos (OEE) na melhoria de produtividade em uma fábrica de doces no sul de Minas Gerais. In: 42º Encontro Nacional de Engenharia de Produção, Foz do Iguaçu, Paraná, Brasil, 2022.

[1] Doutora. ORCID: 0000-0002-8336-0305. Currículo Lattes: http://lattes.cnpq.br/6575691738538876.

[2] Doutor. ORCID: 0000-0003-1007-0734. Currículo Lattes: http://lattes.cnpq.br/8148029403735260.

[3] Doutor. ORCID: 0000-0003-4018-8717. Currículo Lattes: http://lattes.cnpq.br/3376025973220539.

[4] Doutor. ORCID: 0000-0001-5799-4411. Currículo Lattes: http://lattes.cnpq.br/9869871417521000.

[5] Doutor. ORCID: 0000-0002-5943-1409. Currículo Lattes: http://lattes.cnpq.br/0430663064387301.

Enviado: 06 de Março, 2023.

Aprovado: 24 de Março, 2023.