ARTIGO ORIGINAL

SOUZA, Albert Emiliano Duarte [1], THOMAZ, Daniel [2]

SOUZA, Albert Emiliano Duarte. Aplicação da metodologia lean no processo de produção de biodiesel em uma planta experimental. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 06, Vol. 04, pp. 82-112. Junho de 2019. ISSN: 2448-0959

RESUMO

A metodologia lean apresenta muitas ferramentas interessantes, que aplicadas permitem compreender o processo de produção das empresas em segmentos manufatureiros e na área de serviços, que buscam a melhoria continua a fim de alavancarem sua produtividade, performance e qualidade de seus produtos, reduzindo o lead time do processo. O presente trabalho aborda a aplicação de ferramentas, da metodologia lean em uma planta experimental de produção de biodiesel, cujo processo de produção, consiste na utilização do óleo vegetal residual de fritura como matéria prima. Este trabalho caracteriza-se como uma pesquisa de natureza aplicada com abordagem quantitativa, com perfil exploratório, adotando-se como estudo de caso: aplicação de 5S, VSM (Value Stream Mapping) e diminuição do Lead Time do processo de produção.

Palavras-chave: Processo, 5S, Melhoria Contínua, Lean Manufacturing, biodiesel.

1. INTRODUÇÃO

Os combustíveis fosseis são recursos naturais, dispostos em jazidas localizadas em grandes regiões do globo terrestre, de onde provêm devido ao processo de decomposição de matéria orgânica ao longo dos anos. O petróleo é o principal combustível fóssil originado nas jazidas, que ao passar por processos físico-químicos, origina novos subprodutos com grande valor agregado como: gasolina, diesel, querosene e gás liquefeito de petróleo (SOUZA).

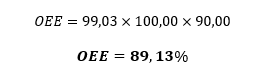

Atualmente o combustível fóssil é o mais consumido mundialmente, devido ao seu potencial calorífico e produção de suas jazidas, porém como um recurso natural, as jazidas terão quedas de produção ao passar dos anos e por isso a evolução tecnológica é de vital importância, para que jazidas mais profundas possam ser exploradas. Segundo informações publicadas em Fevereiro de 2018 (EIA, 2019), depois 2038 as exportações de petróleo declinarão, devido a explorações em regiões menos produtivas. A figura 1 ilustra a projeção do cenário de exportação e importação de energia, bem como o comércio de energia líquida nos Estados Unidos em uma período de 60 anos.

Figura 1 – Perspectiva do cenário do comércio de energia líquida nos Estados Unidos.

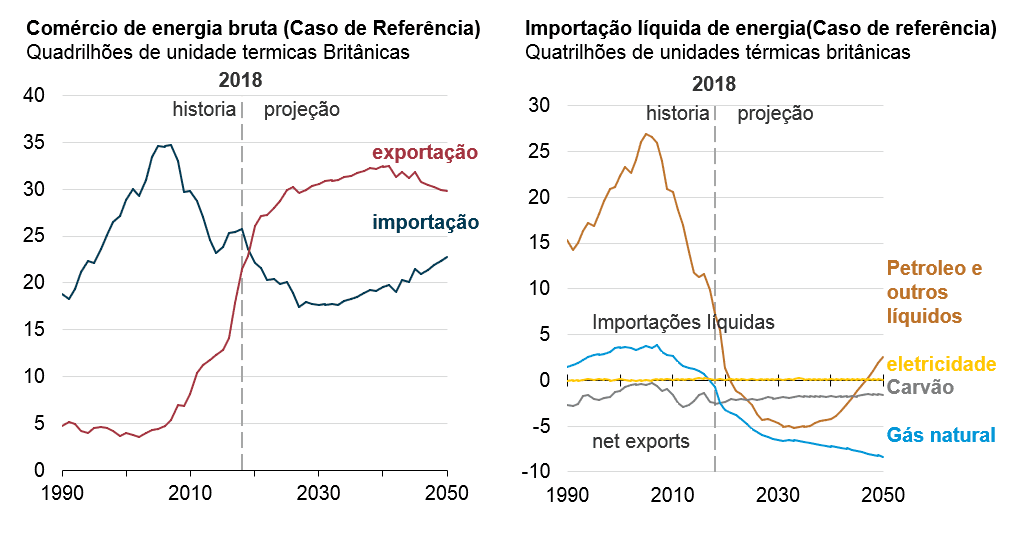

Diante das vantagens apresentadas pelo biodiesel, país como os Estado Unidos está aumentando a sua produção mensalmente ano após ano. Segundo (EIA, 2019) a produção de biodiesel em janeiro de 2019 foi cerca de 144 milhões de barris, 86% maior considerando o mesmo mês no ano de 2018, cuja a produção foi cerca de 125 milhões de galões como ilustra a figara 2, onde pode-se analisar a produção mensal do biodiesel nos período de janeiro de 2017 a janeiro de 2019.

Figura 2 – Cenário da produção de biodiesel mensal nos EUA em 2017 a janeiro 2019.

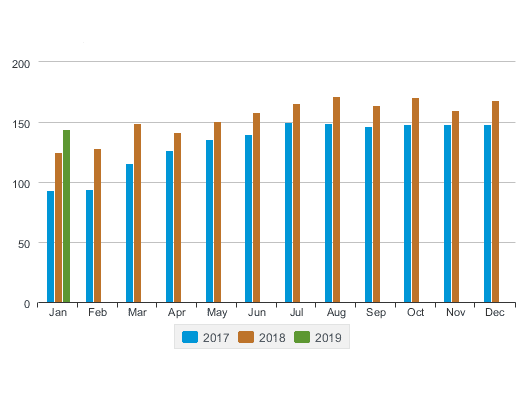

O Brasil está em processo de desenvolvimento e crescimento anual com a produção de biodiesel como ilustrado na figura 3, onde representa o crescimento da produção de biodiesel

mensalmente no país, segundo a ANP (Agência Nacional do Petróleo, Gás Natural e Biocombustíveis).

Figura 3 – Cenário da produção de biodiesel no Brasil no período de 2013-2018.

Analisando os cenários otimistas em relação a produção de biodiesel apresentados por Estados Unidos e Brasil, é de vital importância utilizar-se da aplicabilidade das ferramentas da metodologia lean com o objetivo de melhorar os processos de produção de biocombustível. Por esse motivo, optou-se por desenvolver como estudo de caso a aplicação das metodologias lean em uma planta experimental de produção de biodiesel, visando verificar os reais efeitos frente a minimização de causas como mitigação, movimentação, defeitos, espera, transporte, inventário e superprodução. Com a implantação da metodologia espera-se conseguir um processo mais eficiente e consequentemente aumentar a produção, a qualidade, a disponibilidade dos equipamentos, bem como a redução de custos e do tempo de produção.

1.1 OBJETIVO

Aplicar as ferramentas lean para melhoria dos processos da planta de biodiesel e aumentar a disponibilidade dos equipamentos.

1.1.1 OBJETIVOS ESPECÍFICOS

- Implementar o programa 5S.

- Mapear os tempos entres os processos, para analisar o que gera valor ou desperdício entre os processos.

- Medir a eficiência global dos equipamentos

2. REVISÃO BIBLIOGRÁFICA

2.1 LEAN MANUFACTURING

O Lean Manufacturing é uma ferramenta que busca reduzir perdas, excluir o que não agrega valor ao cliente e aumentar a velocidade de produção nas empresas. O Lean Manufacturing originou no sistema Toyota de produção, onde teve seu início na década de 50, pelo executivo da Toyota Taiichi Ohno, onde criou e implementou está metodologia em um sistema de produção, com o foco de identificar e eliminar desperdícios, redução de custo e aumento da qualidade e agilidade nas entregas dos produtos aos clientes (WERKEMA, C., 2006).

Segundo Liker e Meier (2007), a Toyota identificou sete desperdícios, que não agregam valor aos processos manufaturados, que se identificam por: Defeitos (produção de peças defeituosas), Superprodução (produzir mais que necessários), Excesso de estoques (matéria prima, insumos e produtos finais), Processamento incorreto (retrabalho), Movimentação desnecessários (movimentação de pessoas), Transporte desnecessários (de mercadoria) e Espera (ociosidade humana e de equipamentos).

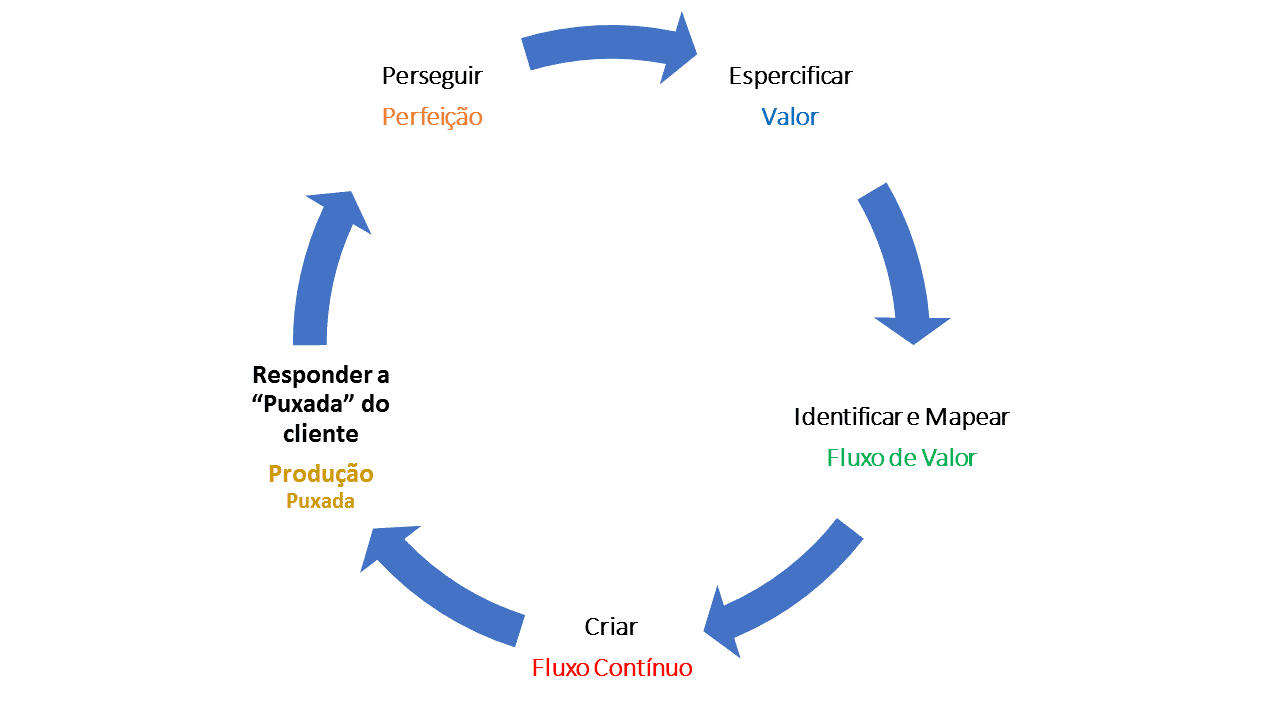

O lean tem como filosofia o pensamento enxuto do inglês, lean thinking, que seu principal objetivo reduzir o desperdiço e custo, consecutivamente gerando valor ao cliente, este pensamento é embasado em cinco princípios como ilustra a figura 4.

Figura 4 – Os princípios do pensamento enxuto.

Valor: O valor é especificado devido a necessidades do cliente, no entanto cabe as empresas descobrirem quais são essas necessidades e como possam sana-las, cobrando por isso um valor especifico para se manter no negocio e aumentar seu lucros via a melhoria de seus processos, focando em redução de custo e a entrega com qualidade (ROMERO, F., ANDREY, P., 2016).

Fluxo de Valor: O fluxo de valor consiste em analisar a cadeia produtiva separando os processo em três tipos: os que geram valor, os que não geram valor, todavia tem importância para o processo e qualidade e os que não agregam valor, que devem ser eliminado rapidamente (ROMERO, F., ANDREY, P., 2016).

Fluxo Continuo: Consiste no fluxo continuo do processo de produção, com objetivo de reduzir dos tempos geração dos produtos e os processamentos de pedidos em estoque (ROMERO, F., ANDREY, P., 2016).

Produção puxada: A produção é demandada pelo pedido do cliente, não havendo produção com o intuito da ofertada e sim a produção sobre a demanda requerida pelo cliente onde ele puxa o fluxo de valor (ROMERO, F., ANDREY, P., 2016).

Perfeição: Todos os indivíduos que compõem os o fluxo de valor, devem contribuir para que a produção seja a mais ideal possível, conhecendo os processos como um todo e buscando a melhoria continua de forma a criar valor ao processo produtivo (ROMERO, F., ANDREY, P., 2016).

2.2 FLUXOGRAMA

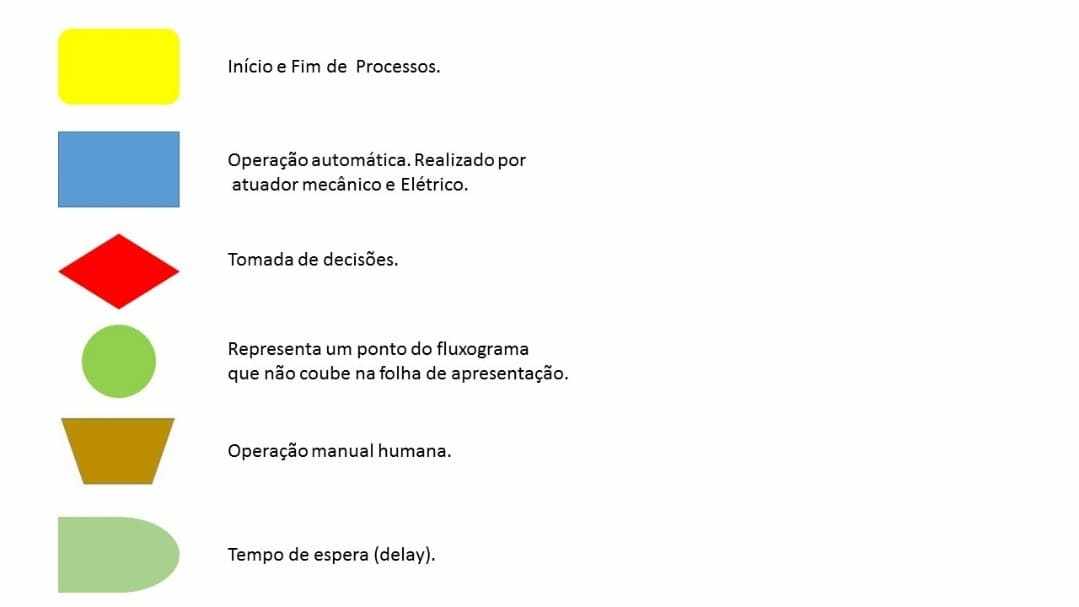

O fluxograma é uma ferramenta muito utilizada em melhoria de processos disposta em simbologias gráficas (figura 5), que permite compreender e identificar passo-a-passo dos fluxos dos processos entre as etapas de produção. Segundo FM2S, 2018, o fluxograma foi o primeiro método estruturado para fluxo de processos, onde Frank Gilberth o incorporou aos membros da American Society of Mechanical Engineers (ASME) no ano de 1921. O mesmo foi institulado como “Process Charts – First Steps in Finding the One Best Way”.

Figura 5 – Simbologia gráfica adotada para o fluxograma.

O fluxograma também teve grande emprego nas áreas computacionais, em estruturação de linguagens de programação e suas arquiteturas. Hoje sua maior aplicabilidade é em mapear e identificar os fluxos dos processos de produção, onde sua utilização apresenta vantagens, que ajudam a identificar oportunidades, que possam sanar os impactos das causas, que contribuíam diretamente para improdutividade nos processos. Segundo FM2S, 2018, o fluxograma apresenta benefícios, que ajudam equipes de melhoria de processo, entre essas vantagens apresentam:

- Fornecer uma experiência de aprendizado para a equipe de melhoria continua;

- Fornece uma exibição visual do processo atual;

- Facilitar o projeto de um novo processo;

- Demonstrar os papéis e relações entre as etapas e os departamentos envolvidos num processo;

- Ajudar a explicar um processo a outras pessoas em um treinamento ou quando houver necessidade de passagem de informações;

- Indicar áreas problemáticas, ciclos desnecessários, complexidade e aqueles pontos/áreas onde o processo pode ser simplificado;

- Ajudar a identificar o lugar para coletar dados e onde uma investigação mais detalhada pode ser necessária;

- Ajudar a identificar quais elementos de um processo pode ter um impacto sobre o desempenho;

- Documentar e padronizar o processo.

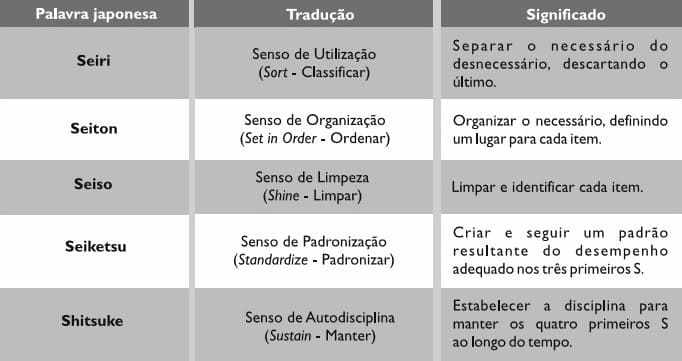

2.3 PROGRAMA 5S

Segundo Daychouw M., (2007), o programa 5S foi criado por Kaoru Ishikawa, onde nasceu na pós guerra no ano de 1950 no japão, este ano o país passava por uma reconstrução, devido o dessaste deixado pela guerra. O programa 5S demostrou ser muito eficiente como reorganizador das empresas e economia japonesa se tornando até hoje a principal ferramenta de gestão da qualidade e produtividade do Japão.

O principal objetivo do 5S é transformar o ambiente das organizações e das pessoas, cujo sua principal aplicação está em melhorar a qualidade de vida dos colaboradores, redução de desperdício, redução de custo e aumento da produtividade das organizações, como ilustra a figura 6 (DAYCHOUW, M., 2007).

Figura 6 – Significados de cada senso e sua tradução.

O 5S apresenta alguns beneficios que agregam melhorias e qualidade entre os processos no ambiente de trabalho organizacional. Segundo Werkema (2012), os beneficios são:

- Melhores atendimentos aos prazos

- Aumento de produtividade

- Redução de defeitos

- Aumento da segurança do trabalho

- Redução de disperdiços de insumos

- Melhor capacidade para distinação entre as condições normais e anormais de trabalho.

2.4 MAPEAMENTOS DO FLUXO DE VALOR

O mapeamento do fluxo de valor (Value Stream Mapping-VSM) é uma ferramenta que permite a utilização de símbolos gráficos, que permite visualizar e documentar todas as etapas sequenciais dos processos de produção e a movimentação de informação de materiais e prática que integram o fluxo de valor de instituições corporativas. Segundo Lean Institute Brasil (2018), os mapas do fluxo de valor podem ser desenhados em diferentes ocasiões (atual e futuro), com o intuito de indicar e revelar oportunidades de melhoria.

Um mapa de estado atual segue o caminho de um produto desde o pedido até a entrega, para determinar as condições atuais e um mapa de estado futuro desdobra as oportunidades de melhoria identificadas pelo estado atual, para atingir um nível mais alto de desempenho em algum ponto no futuro (WERKEMA C., 2012, p.25).

Segundo Rother e Schook (2005), o mapeamento do fluxo de valor é essencial, devido apresentar vantagens como:

- Ajudar a visualizar mais do que simplesmente os processos individuais, por exemplo: montagem, solda, fixação e etc. Assim você pode enxergar o fluxo.

- Ajudar identificar mais do que os desperdícios. Mapear ajuda a identificar as fontes de desperdício no fluxo de valor.

- Fornecer uma linguagem comum para tratar os processos de manufatura.

- Tornar as informações sobre os fluxos visíveis, de modo que você possa discuti-las. De outro modo, muitos detalhes e decisões no chão de fábrica só acontecerão por omissão.

- Mostrar a relação entre os fluxos de informação e o fluxo de material.

2.5 MANUTENÇÃO PRODUTIVA TOTAL (TOTAL PRODUCTIVE MAINTENANCE – TPM)

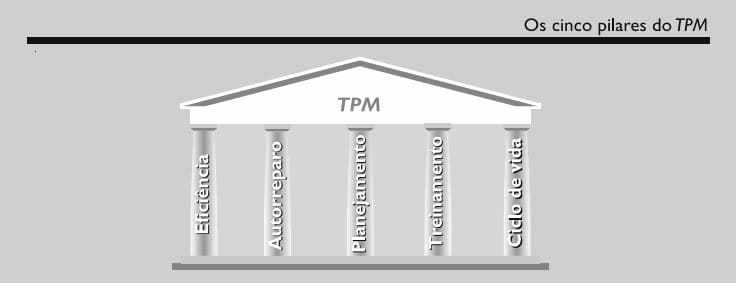

O TPM teve seu desenvolvimento em programas que abrangem a manutenção preventiva e preditiva, além de incluir treinamentos a colaboradores, que passam a auxiliar no monitoramento de equipamentos em exercícios das atividades (prática de manutenção preditiva) e executam ações de manutenção que não exigem muito domínio, como a troca de filtro de óleo – prática da manutenção preditiva (ALMEIDA, P. S., 2014).

O programa TPM é constituído em cinco pilares bases, como apresenta a figura 7. Estes pilares abrangem toda as áreas da empresa e tem como objetivo atingir metas como falha zero, zero defeito e aumento da disponibilidade dos equipamentos.

Figura 7 – Cincos pilares base do programa TPM.

Segundo Almeida (2014), os pilares do TPM são fundamentais nos principios:

- Manutenções preventiva e preditiva, que estsão ligados diretamente ao aumento de eficiênncia dos equipamentos.

- Elaboração de um programa de operações básica de manutenção para serem executadas pelos operadores.

- Construir cronograma de atividades para que o equipamento não venha ter paradas imprevistas.

- Implementação de um sistema de gerenciamento dos equipamentos.

O TPM apresenta como principal objetivo a redução do Downtime que é o tempo perdido de produção, causado pelas paradas planejadas e não planejadas dos equipamentos, visto que para se tornar devidamente efetivo, este programa deve estruturar-se em dois capitais o primeiro humano (capacitando e desenvolvendo as atitudes e habilidades das pessoas que coloboram para equipe de manutenção) e o segundo material (equipamentos, ferramentas, insumos e máquinas).

3. MATERIAIS E MÉTODOS

3.1 LOCAL DA PESQUISA

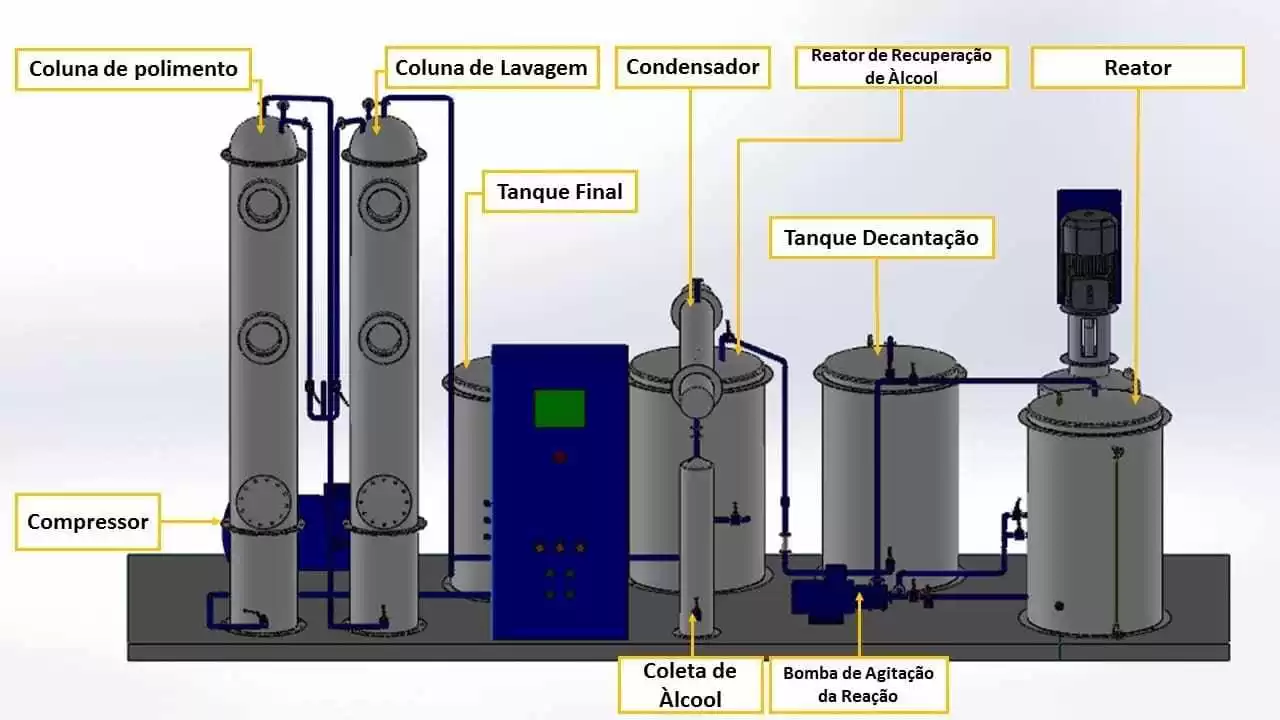

A pesquisa foi desenvolvida no na Unidade Experimental de Produção de Biodiesel do Instituto de Biotecnologia (IBIOTEC) da Universidade de Araraquara (UNIARA). A figura 8 apresenta uma ilustração da unidade experimental utilizada no estudo de caso.

Figura 8 – Unidade experimental de produção de biodiesel do IBIOTEC.

Os vasos da unidade são construídos em aço inoxidável 304 L e os mesmos encontram-se fixados sobre uma base metálica com 4,0 m de comprimento por 1,5 m de largura. A unidade é composta por dois reatores, o reator de transesterificação e o reator de recuperação de álcool, ambos com capacidade de 120 L, contendo sistema de aquecimento por resistência elétrica, controle e monitoramento de temperatura, monitoramento de nível e agitação. Possui também dois tanques o decantador para separação da glicerina do biodiesel e o tanque final para recebimento do biodiesel acabado, ambos com capacidade de 120 L. A etapa de purificação ocorre por meio resinas de troca iônica acondicionadas em duas colunas, sendo a primeira denominada de lavagem e a segunda de polimento. A transferência dos fluidos entre os vasos é realizada por meio pneumático e por isso a unidade possui um compressor. A operação se dá por meio de um painel de controle dotado de um controlador lógico programável (CLP) que possui uma interface homem máquina (IHM) que possibilita a operação automatizada de algumas ações. A unidade não é totalmente automatizada, sendo algumas atividades realizas manualmente, como por exemplo, o carregamento de matéria prima, a abertura e o fechamento das válvulas, a remoção da glicerina e a descarga do produto final.

3.2 APLICAÇÃO DO LEAN NA PLANTA EXPERIMENTAL DE BIODIESEL

A aplicação do lean no laboratório de biodiesel do IBIOTEC, tem como estudo de caso empregar a melhoria contínua dos processos, visto que se respaldou em pesquisas bibliográficas fundamentadas em livros, artigos científicos e websites.

3.3 METODOLOGIAS

O projeto foi aplicado no laboratório experimental de biodiesel o IBIOTEC, utilizando as ferramentas do programa 5S, VSM e TPM, além dos softwares Solidworks e Minitab.

3.3.1 APLICAÇÃO DO FLUXOGRAMA

O fluxograma foi aplicado neste projeto para representar a sequência das etapas dos processos de forma sequencial, primeiramente houve o entendimento do funcionamento da planta, em seguida a descrição detalhada de todas as etapas do processo produtivo, que por fim permitiu elaborar o fluxograma geral do processo produtivo da planta estudada.

3.3.2 APLICAÇÃO DO PROGRAMA 5S

O 5S foi aplicado de forma hierárquica no caso estudado, primeiramente iniciou-se com primeiro senso, classificando os itens utilizado na planta e os destinando ao melhor local, em seguida a aplicação do segundo senso identificando os espaços utilizados, em seguida aplicou-se o terceiro senso, onde ouve a limpeza do ambiente de trabalho, no quarto senso aplicou-se a gestão visual, padronizando as áreas de trabalho e operação da planta, por fim a manutenção do ambiente do trabalho limpo e organizado.

3.3.3 MAPEAMENTO DOS PROCESSOS DE PRODUÇÃO COM VSM

O VSM teve aplicação no projeto para mapear os tempos entre as etapas dos processos, está ferramenta foi aplicada depois do entendimento de todo processo produtivo da planta, que deu origem ao fluxograma elaborado, permitindo a medição dos tempos em minutos que cada etapa levaria a ser concluída e consecutivamente calcular do lead time da cadeia produtiva da planta de biocombustível.

3.3.4 MANUTENÇÃO PRODUTIVA TOTAL (TPM)

A efetividade da implementação do TPM, pode ser medida através de um índice percentual conhecido como eficiência global dos equipamentos (Overall Equipament Effectiveness – OEE). Este índice é medido através do produto entre três variáveis, conhecida como taxa de disponibilidade, taxa de desempenho (produtividade) e taxa de qualidade. A seguir são abordadas as relações matemáticas das variáveis que constituem o índice OEE.

Segundo Teles, J.(2018), o indicador de eficiência global dos equipamentos pode ser calculada através do produto de três taxas disponibilidade, produtividade e qualidade que são calculadas através das três equações que seguem.

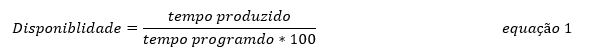

a.Taxa de Disponibilidade

- Tempo produzido: tempo de produção efetiva do produto dentro do ciclo do processo de produção.

- Tempo programado: tempo do total estimado para produção da demanda requerida.

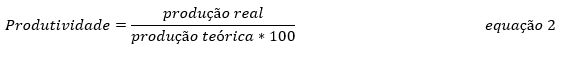

b. Taxa de Produtividade

- Produção real: quantidade de produção efetiva de plantas e maquinários.

- Produção teórica: capacidade máxima de produção da planta e maquinários.

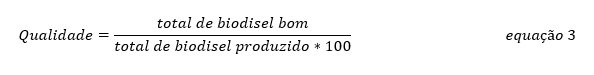

- Total de biodiesel bom: quantidade do produto com qualidade produzida no processo.

- Total de biodiesel produzido: total de produtos produzidos no processo.

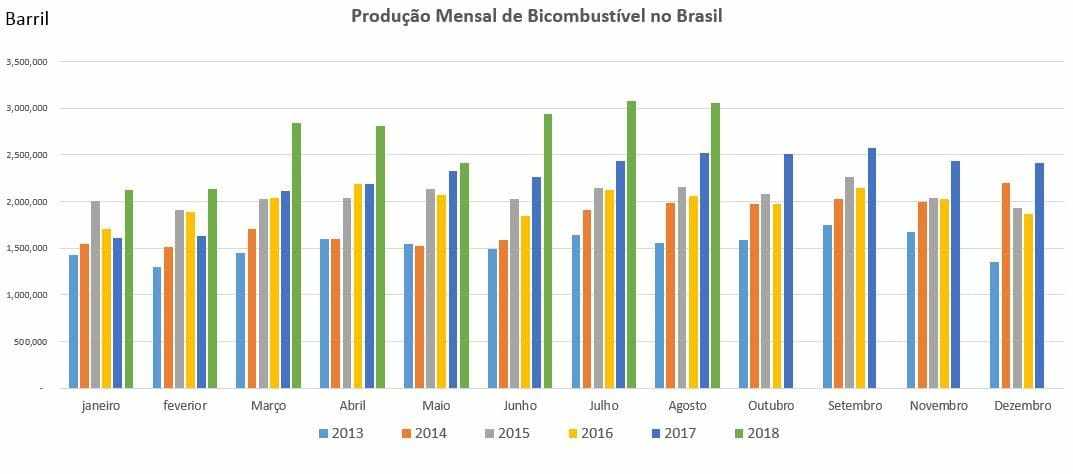

Conforme mencionado anterior o OEE do equipamento é calculado pelo produto das três taxas, como mostrado a seguir:

De acordo com Engeteles (2018), um OEE de classe mundial é obtido a partir de um padrão acima de 85% .

4. RESULTADOS E DISCUSSÕES

4.1 PROJETO DE MELHORIA CONTÍNUA

Os procedimentos e ferramentas utilizados no projeto de melhoria contínua foram fluxograma, implementação 5S, VSM e TPM

4.1.1 FLUXOGRAMA DO PROCESSO PRODUTIVO

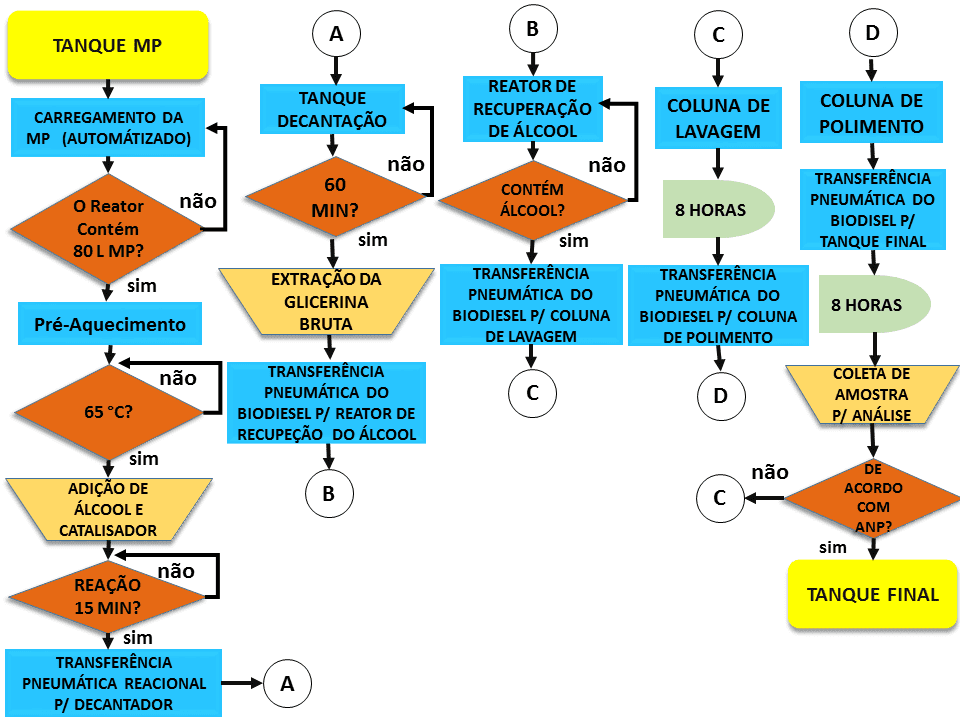

A figura 9 apresenta o fluxograma das etapas de produção realizadas na unidade experimental de produção de biodiesel do IBIOTEC.

Figura 9 – Fluxograma do processo de produção da planta experimental de biodiesel.

Etapa de carregamento das matérias-primas (MP) e catalisador: O óleo vegetal residual de fritura (MP), o álcool (MP) e o catalisador são adicionados ao reator, ilustrado na figura 9, por meio de uma bomba de transferência manual. O óleo é aquecido durante 60 min (ver time line) e após alcançar a temperatura desejada (65oC) adiciona-se o álcool e o catalisador ao reator. A mistura permanece no reator sob agitação hidráulica por 15 min e depois é transferida para a etapa de decantação (A).

Etapa A: Processo de decantação da mistura acontece no tanque de decantação, ilustrado na figura 9, por um período de 60 min. Após esse período a glicerina é extraída e armazenada e na sequência o biodiesel é transferido para o reator recuperador de álcool (B).

Etapa B: Processo de recuperação de álcool, acontece no reator de recuperação de álcool, ilustrado na figura 9. A separação se dá por meio do aquecimento da mistura, onde o álcool é evaporado e na sequência condensado. O álcool no estado líquido segue para o tanque de coleta, enquanto o biodiesel é transferido para a coluna de lavagem (C).

Etapa C: Processo de lavagem acontece na coluna de lavagem e essa etapa leva aproximadamente 8 horas. Este processo remove as impurezas do biodiesel por adsorção por meio de resinas de troca iônica. Na sequência o biodiesel é transferido para a coluna de polimento (D).

Etapa D: Processo de polimento acontece na coluna de polimento, onde o biodiesel passa por novamente por um sistema contendo resina de troca iônica para remoção das impurezas remanescentes. Após essa etapa o biodiesel é submetido a análises laboratoriais, caso os parâmetros estejam de acordo com os estipulados pela ANP o biocombustível segue para o tanque final, mas caso contrário há possibilidade de reprocesso do mesmo.

4.2 APLICAÇÕES DO PROGRAMA 5S

A implementação do programa 5S seguiu as etapas apresentadas na figura 6 do item 3.3.2.

Etapa de Classificação (SEIRI): Nesta etapa foram identificados os itens que são necessários para a realização do trabalho e definição do melhor local para guardar os itens remanescentes (Figura 10).

Figura 10 – Classificação dos itens que precisam ser organizados, antes e depois.

Etapa de Ordenação (SEITON): Nesta Etapa foram identificados os itens necessários, para que eles fossem encontrados por qualquer pessoa e criação dos limites de áreas de alocação dos itens (Figura 11).

Figura 11 – Identificação dos itens que precisam ser organizados, antes e depois.

Etapa de limpeza (SEISO): Nesta etapa as áreas de trabalho foram limpas e criou-se procedimentos de limpeza diária, de modo a manter o ambiente de trabalho livre de objetos e entulhos (Figura 12).

Figura 12 – Limpeza e reforma do chão e paredes, antes e depois.

Etapa de padronização (SEIKETSU): Nesta etapa criou-se procedimentos para a realização das atividades diárias das etapas classificar, ordenar e limpar (Figura 13).

Figura 13 – Ilustra a padronização do espaço de trabalho depois do 5S.

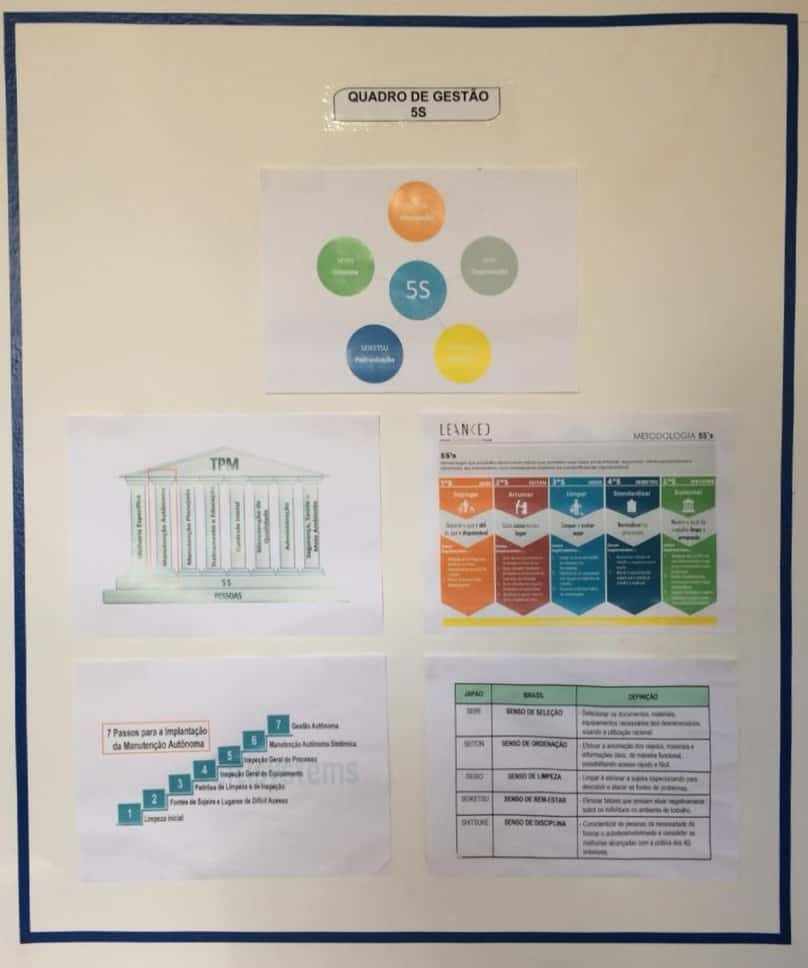

Etapa de Manutenção (SHITSUKE): Essa etapa da metodologia no ambiente de trabalho é de vital importância, para que o trabalho realizado se mantenha ativo e organizado, por isso houve a necessidade da construção do quadro de instruções, que permite que qualquer pessoa compreenda a metodologia do 5S, adotando-a e mantendo o espaço de trabalho organizado e limpo (Figura 14).

Figura 14 – Ilustra o quadro de gestão visual da metodologia 5S.

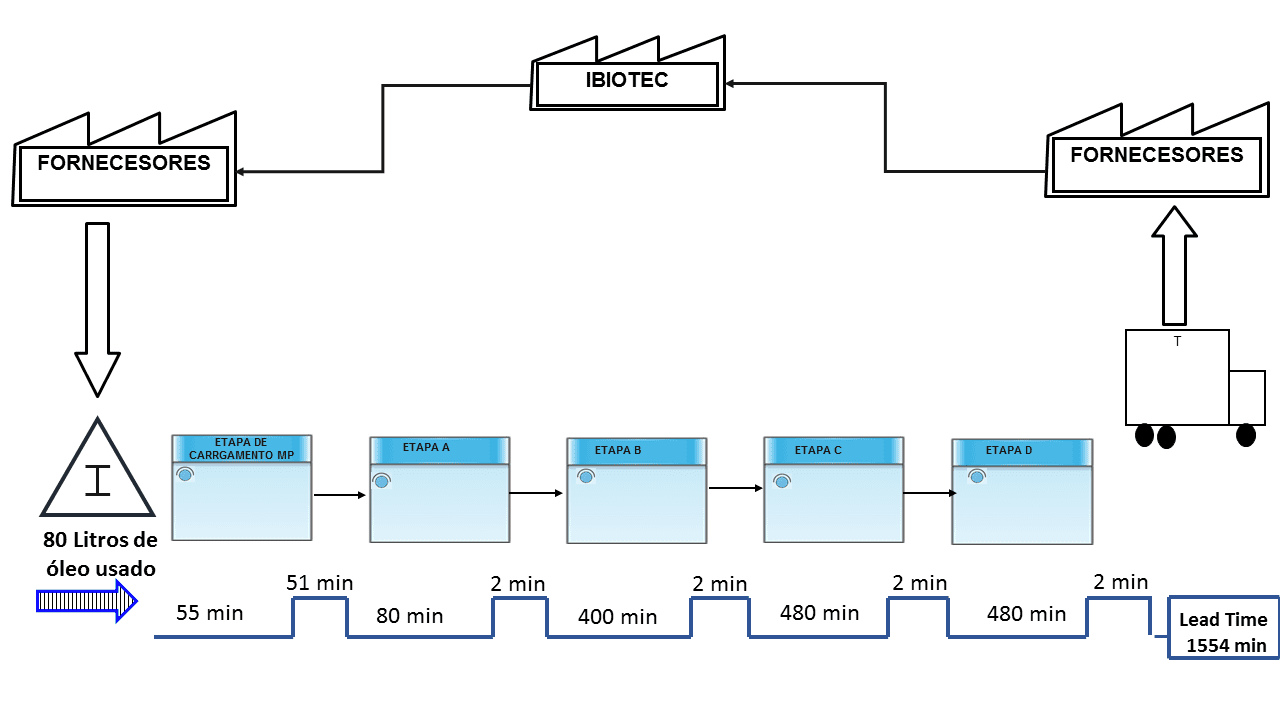

4.3 MAPEAMENTO DOS PROCESSOS DE PRODUÇÃO COM VSM (VALUE STREAM MAPPING)

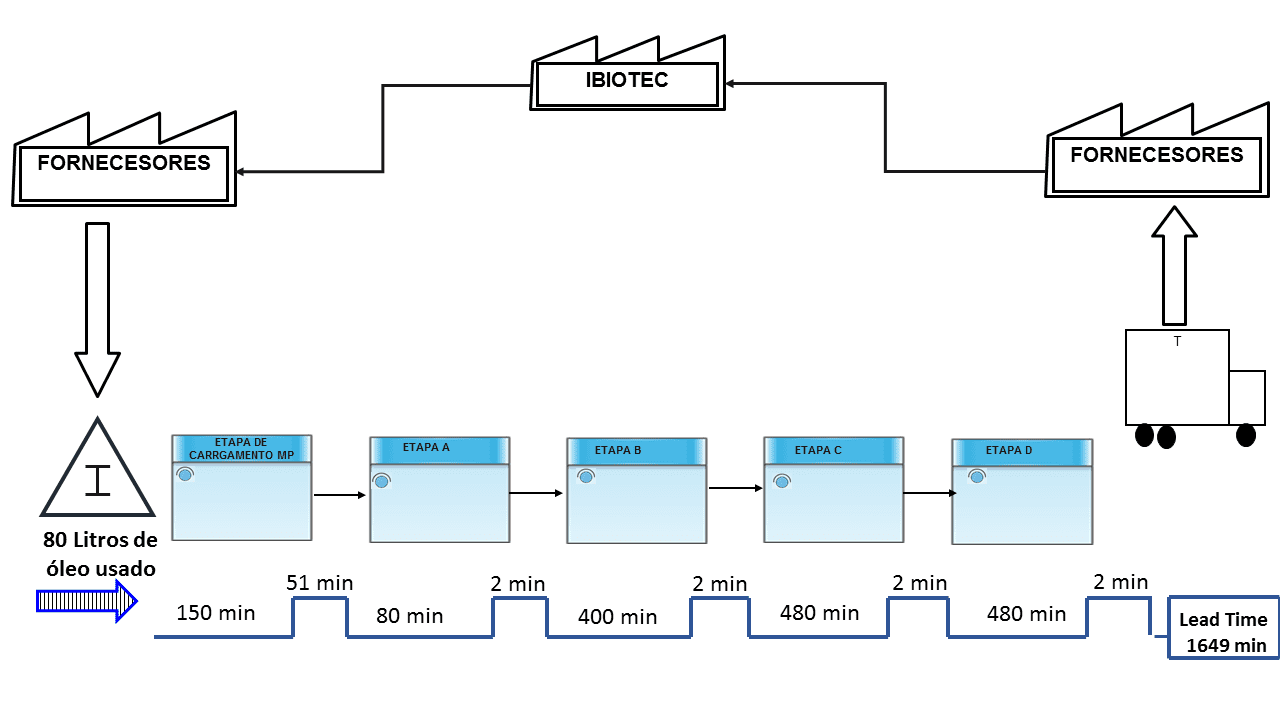

O VSM tem como aplicação neste trabalho realizar o mapeamento dos tempos de cada etapa do processo de produção do biocombustível e o cálculo do lead time de produção.

4.3.1 ELABORAÇÃO DA TABELA PARA O MAPEAMENTO DOS TEMPOS

A tabela 1 apresenta a planilha desenvolvida para coleta dos tempos das etapas evolvidas no processo de produção de biodiesel da unidade experimental do IBIOTEC. Através do fluxograma descrito no item 3.3.1 coletou-se os tempos de cada etapa, para análise e comparação entre as diferenças entre o lead time dos cenários anterior e posterior a implementação das propostas de melhoria.

Tabela 1 – Planilha elaborada para coleta dos tempos das etapas do processo.

| Etapas do processo de produção do biodiesel (IBIOTEC) | Tempos de produção (min) | |

| Responsável: _______________________ ___/___/___ | Antes das melhorias | Após as melhorias |

| Matéria prima (óleo residual de fritura) | ||

| Carregamento | ||

| Pré-aquecimento | ||

| Álcool | ||

| Carregamento metanol | ||

| Catalisador | ||

| Carregamento (metilato de sódio) | ||

| Transferência do metanol e catalisador para o reator | ||

| Transferência do metanol para reator | ||

| Transferência para o decantador | ||

| Reação de Transesterificação | ||

| Reação de transesterificação | ||

| Transferência para decantador | ||

| Processo de Separação Biodiesel/Glicerina | ||

| Decantação biodiesel/glicerina | ||

| Descarga da glicerina | ||

| Transferência para recuperador de metanol | ||

| Recuperador do Metanol do Biodiesel | ||

| Pré-aquecimento 65-70 ºC | ||

| Evaporação do metanol do biodiesel | ||

| Transferência pneumática do biodiesel p/ coluna de lavagem | ||

| Purificação do Biodiesel (Coluna de Lavagem) | ||

| Lavagem a seco | ||

| Transferência pneumática do biodiesel p/ coluna de polimento | ||

| Polimento do Biodiesel (Coluna de Polimento) | ||

| Polimento biodiesel | ||

| Transferência para o tanque final | ||

| Tempo Final | ||

FONTE: PRÓPRIA (2019)

4.3.2 TEMPOS DE DURAÇÃO DAS ETAPAS ANTES E APÓS IMPLANTAÇÃO DAS MELHORIAS

Ao mapear todas as etapas, que constitui o processo, foi possível entender de forma quantitativa, quanto tempo se leva para produzir 80 litros do biocombustível na unidade experimental do IBIOTEC. A tabela 2 apresenta os tempos antes de serem implementadas quais quer melhorias no processo.

Tabela 2 – Tempos das etapas do processo antes e após implantação das melhorias.

| Etapas do processo de produção do biodiesel (IBIOTEC) | Tempos de produção (min) | |

| Responsável: Albert Emiliano D. de Souza 18/04/2019 | Antes das melhorias | Após as melhorias |

| Matéria prima (óleo residual de fritura) | ||

| Carregamento | 60 | 15 |

| Pré-aquecimento | 90 | 40 |

| Álcool | ||

| Carregamento metanol | 15 | 15 |

| Catalisador | ||

| Carregamento (metilato de sódio) | 15 | 15 |

| Transferência do metanol e catalizador para reator | ||

| Transferência do metanol para reator | 2 | 2 |

| Transferência para o decantador | 2 | 2 |

| Reação de Transesterificação | ||

| Reação de transesterificação | 15 | 15 |

| Transferência para decantador | 2 | 2 |

| Processo de Separação Biodiesel/Glicerina | ||

| Decantação biodiesel/glicerina | 60 | 60 |

| Descarga da glicerina | 20 | 20 |

| Transferência para recuperador de metanol | 2 | 2 |

| Recuperador do Metanol do Biodiesel | ||

| Pré-aquecimento 65-70 ºC | 40 | 40 |

| Evaporação do metanol do biodiesel | 360 | 360 |

| Transferência pneumática do biodiesel p/ coluna de lavagem | 2 | 2 |

| Purificação do Biodiesel (Coluna de Lavagem) | ||

| Lavagem a seco | 480 | 480 |

| Transferência pneumática do biodiesel p/ coluna de polimento | 2 | 2 |

| Polimento do Biodiesel (Coluna de Polimento) | ||

| Polimento biodiesel | 480 | 480 |

| Transferência para o tanque final | 2 | 2 |

| Tempo Final | 1649 | 1554 |

FONTE: PRÓPRIA (2019)

A análise dos tempos de cada etapa do processo de produção permitiu constatar que a etapa de carregamento da matéria-prima apresentava desperdício de tempo, devido ao carregamento ser realizado de forma manual. Outra etapa que apresentou desperdício de tempo foi o pré-aquecimento do óleo vegetal. Nessa etapa, tem-se o aquecimento da MP era realizado por meio de uma resistência elétrica com potência de 1.500 W que levava cerca de 90 min para atingir a temperatura desejada (65ºC), que é a temperatura ideal para a reação de transesterificação.

Ao analisar estes desperdícios verificou-se a necessidade da realização de ações para redução do tempo dessas etapas. A primeira ação consistiu na automatização do sistema de carregamento da matéria-prima, o mesmo passou a ser realizado por meio de uma bomba centrifuga. A segunda ação consistiu na instalação de uma resistência elétrica com potência de 2.500 W no reator, isso proporcionou uma redução significativa no tempo da etapa de pré-aquecimento. Ambas ações reduziram o lead time do processo.

Ao examinar os dados coletados, nota-se que a automação do processo de carregamento da matéria-prima, apresentou uma redução da ordem de 45 min no tempo de carregamento e a instalação da resistência de 2.500W diminuiu o tempo de pré-aquecimento em 50 min. Estas melhorias implementadas na planta trouxeram uma redução de 95 min no tempo total do processo. As ações realizadas possibilitaram verificar a importância e o impacto da automação em processos industriais. Isso acarreta em eficiência no processo de produção como apresentado na figura 15 o processo antes da melhoria e na figura 16 o lead time depois da melhoria.

Figura 15 – Ilustração do mapeamento dos processos de produção de cada etapa e o seu ciclo na produção antes das melhorias.

Figura 16 – Ilustração do mapeamento dos processos de produção de cada etapa e o seu ciclo na produção depois das melhorias.

4.5 MANUTENÇÃO PRODUTIVA TOTAL (TPM)

A aplicabilidade do TPM tem como objetivo a elaboração de um plano de manutenção dos equipamentos, que apresentam criticidade ao processo produtivo, podendo ocasionar parada indesejáveis, que impactará diretamente na produtividade e qualidade da produção do biocombustível. Devido as necessidades de se manter a disponibilidade dos equipamentos, foi elaborado um plano de manutenção da bomba centrifuga e da bomba de agitação da mistura do reator. O plano de manutenção tem como objetivo a construção de uma planilha de coleta de dados das temperaturas dos rolamentos das bombas.

4.5.1 DETERMINAÇÃO DO CÁLCULO DE EFICIÊNCIA GLOBAL

Foram realizados os cálculos para determinação do OEE do equipamento a partir do produto das três variáveis: disponibilidade, produtividade e qualidade.

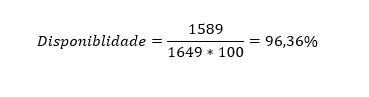

4.5.1.1 TAXA DE DISPONIBILIDADE

- Antes da melhoria

Variáveis:

Tempo programado: 1649 min (Dado retirado do lead time da figura 12)

Tempo de máquina parada para preparação: 60 min (Dado retirado da tabela 2 na coluna antes da melhoria do carregamento da matéria prima MP).

Tempo produzido = Tempo programado – tempo de máquina parada para preparação

Tempo produzido = 1649 – 60

Tempo produzido = 1589 min

Para a realização dos cálculos de disponibilidade foi utilizada a equação 1, com as variáveis tempo produzido e programado, com os respectivos valores de 1589 e 1649 minutos.

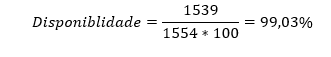

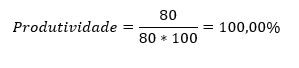

- Depois da melhoria

Variáveis:

Tempo programado: 1554 min (Dado retirado do lead time da figura 13)

Tempo de máquina parada para preparação: 15 min (Dado retirado da tabela 2 na coluna depois da melhoria do carregamento da matéria prima MP).

Tempo produzido = Tempo programado – tempo de máquina parada para preparação

Tempo produzido = 1554 – 15

Tempo produzido = 1539 min

4.5.1.2 TAXA DE PRODUTIVIDADE

A Unidade Experimental de Produção de Biodiesel estudada possui capacidade de processar um volume reacional de 100 litros. Esse volume é constituído por 80 litros de óleo residual de fritura e 20 litros de reagentes (álcool e catalisador), ou seja, dos 100 litros do volume reacional apenas 80 litros podem ser convertidos em biodiesel.

A seguir realizou-se os cálculos de performance da planta para os dois cenários, antes e depois da implantação das melhorias.

Variáveis:

Produção teórica: 80 litros

Produção real: 80 litros

Para o cálculo de performance foi utilizado a equação 2 para os dois cenários estudados.

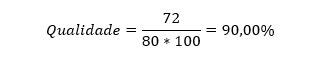

4.5.1.3 TAXA DE QUALIDADE

Para o cálculo da qualidade foi utilizado a equação 3, que permitiu mensurar a qualidade da produção do biocombustível para os cenários de antes e depois das melhorias.

Variáveis:

Total de biodiesel produzido (quantidade de litros produzida): 80 litros

Total de biodiesel bom no padrão da APN (perda de 10% do total): 72 litros

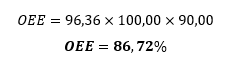

4.5.1.4 OEE

Os cálculos da eficiência global do equipamento é o produto da disponibilidade, desempenho e qualidade, conforme equação 4. A seguir os cálculos de OEE antes e depois da implantação das melhorias na unidade experimental estudada.

- Cenário antes das melhorias

- Cenário depois das melhorias

A tabela 3 apresenta os dados da disponibilidade, produtividade, qualidade e do OEE antes e depois das implantações das melhorias.

Tabela 3 – Tabela de com os dados calculados do OEE.

| TPM | Antes das melhorias | Após as melhorias |

| Disponibilidade | 96,36% | 99,03% |

| Produtividade | 100,00% | 100,00% |

| Qualidade | 90,00% | 90,00% |

| OEE | 86,72 | 89,13% |

FONTE: PRÓPRIA (2019)

Os cálculos da eficiência global da planta de biodiesel, permitem concluir que automatizar o processo de carregamento da matéria prima, juntamente com a substituição da resistência elétrica do reator por outra de maior potência, proporcionou uma redução do lead time em 95 min, o que implica em um aumento de 2,41% da eficiência global do equipamento, que era 86,72% e passou a ser 89,13%, ou seja, significa que a melhoria realizada apresentou um bom resultado, devido ao aumento significativo da eficiência global do equipamento.

4.5.2 PLANO DE MANUTENÇÃO

A manutenção preventiva é fundamental para manter a vida útil dos equipamentos que constituem o funcionamento das empresas. O plano de manutenção do presente projeto foi construído com base no segundo pilar da manutenção produtiva total (TPM), à manutenção autônoma, que visa a execução de atividades rotineiras como: limpezas, inspeção e ajuste, que são realizadas pelos funcionários.

O plano de manutenção preventivo foi elaborado para equipamentos: compressor e motor, visto que o tempo de disponibilidade dos mesmos é vital para o funcionamento operacional da planta de biodiesel. O plano foi constituído a partir de duas inspeções a visual (checar vazamentos e confecções) e medição (aferimento das temperaturas dos rolamentos).

4.5.2.1 COMPRESSOR

Inspeção visual: Checagem se a correia do motor esta esticada, conexões dos engates rápidos, checagem da pressão manométrica e checagem se tem água no filtro.

Com essas manutenções rotineiras permitiu manter a eficácia da máquina, evitando paradas indesejáveis, visto que o lubrifil representado na figura. Sendo assim os componentes responsáveis pela qualidade do ar comprimido deva-se ser trocado a cada seis meses.

4.5.2.2 MOTOR

Inspeção Medição: Aferimento com o termômetro das temperaturas dos rolamentos.

Componentes do Circuito de Potência:

Inspeção Visual: Checagem das conexões das entradas e saídas dos cabos de potência.

Devem-se realizar os apertos das conexões e dos cabos a cada três meses.

5. CONCLUSÃO

A implementação do projeto de melhoria contínua na Unidade Experimental de Produção de Biodiesel, permitiu empregar as ferramentas e realizar medições das suas efetividades na prática.

A aplicação do programa 5S apresentou benefícios que agregaram melhorias e qualidade entre os processos no ambiente de trabalho organizacional.

Outra ferramenta que se mostrou eficiente foi o mapeamento de valor (VSM), que permitiu medir todos os tempos entre as etapas e o lead do processo.

O mapeamento dos tempos de cada etapa possibilitou a identificação das etapas com desperdício de tempo e dessa forma foi possível propor ações visando a redução do tempo desperdiçado.

As etapas de carregamento da matéria prima e o tempo de pré-aquecimento da matéria prima apresentavam desperdício de tempo.

Antes da implantação das melhorias nas etapas de carregamento e pré-aquecimento da matéria prima o lead time era de 1649 minutos e passou a 1554 minutos.

A eficiência global do equipamento apresentou um ganho de 2,41%, sendo o responsável por esse aumento a taxa de disponibilidade, que apresentou um ganho da ordem de 2,67% após as melhorias.

Na busca pela melhoria continua dos processos e produção, pode-se concluir que a aplicação da ferramenta lean possibilitou melhorias e consequentemente diminuição do desperdiço de tempo do processo de produção do biodiesel em uma unidade experimental, sendo a mesma indicada para processos industriais.

6. REFERÊNCIAS BIBLIOGRÁFICAS

ALMEIDA, P. S. In: MANUTENÇÃO MECÂNICA INDÚSTRIAL: CONCEITOS BÁSICOS E TECNOLOGIA APLICADA. SÃO PAULO: ÉRICA, 2014.

ANP. ANP. Dados estatístico. Disponivel em: <http://www.anp.gov.br/dados-estatistico>. Acesso em: 02/10/2018.

CÁS, J. L. K. D. MODELAGEM DE SISTEMA DE AUTOMAÇÃO PARA PLANTA DE PRODUÇÃO DE BIODISEL EM PEQUENA ESCALA. BRASÍLIA: UNIVERSIDADE FESERAL DE BRASÍLIA-UNB, 2017.

CRUZ, W. A., 2016.

DAYCHOUW, M. 40 Ferramenta e Técnicas de Gerenciamento. [S.l.]: BRASPORT, 2007. p. 272.

EIA. EIA. U.S. Energy Information Administration, 24 jan. 2019. Disponivel em: <https://www.eia.gov/outlooks/aeo/>. Acesso em: 26/03/2019.

EIA. EIA. U.S. Energy information Administration, 29 jan. 2019. Disponivel em: <https://www.eia.gov/biofuels/biodiesel/production/>. Acesso em: 26/03/2019.

FERNANDO ROMERO, PAULO ANDREY. GESTÃO DE MEGAPROJETOS UMA ABORDAGEM LEAN. RIO D EJANEIRO: BRASPORT, EDIÇÃO:1ª, 2016.

FM2S. FLUXOGRAMA: O QUE É E COMO FAZER EM SEUS PROJETOS DE MELHORIA. Disponivel em: <https://www.fm2s.com.br/tudo-sobre-fluxograma/>. Acesso em: 08/10/2018.

LEAN INSTITUTE BRASIL. Lean Institute Brasil. Mapeamento do Fluxo de Valor (VSM)- Estado Atual e Futuro. Disponivel em: <https://www.lean.org.br/conceitos/72/mapeamento-do-fluxo-de-valor-(vsm)—estado-atual-e-futuro.aspx>. Acesso em: 08/10/2018.

LIKER, J. K.; MEIER, D. O MODELO TOYOTA – MANUAL DE APLICAÇÃO: UM GUIA PRÁTICO PARA A IMPLEMENTAÇÃO. Porto Alegre: ARTMED EDITORA S.A, 2007.

MENEZES, C.; FIDALGO, J.; SILVA, T. Produção de biodiesel a partir de óleos residuais de fritura: sustentabilidade e maior demanda energética. Bolsista de Valor, 2010.

ROMERO, F.; ANDREY, P. GESTÃO DE MEGAPROJETOS UMA ABORDAGEM LEAN. 1ª Edição. ed. Rio de Janeiro: Brasport; Edição: , 2016.

ROTHER, M.; SCHOOK, J. Aprenda a Enxegar mapeamento do fluxo de valor parea agregar valor e eliminar disperdício. São Paulo: Lean institute Brasil, Edição:1, 2005. 113 p.

SOUZA, R. Brasil scola. Disponivel em: <https://brasilescola.uol.com.br/geografia/combustiveis-fosseis.htm>. Acesso em: 16/04/2019.

TELES, J. Engeteles. Disponivel em: <https://engeteles.com.br/o-que-e-oee>. Acesso em: 22/11/2018.

WEERKEMA CRISTINA. CRINADO A CULTURA LEAN SEIS SIGMA. Rio de Janeiro: Elsevier Editora LTDA, 2012. p. 22.

WERKEMA, CRISTINA. Lean Seis Sigma – Introdução às Ferramentas do Lean Manufacturing. Belo Horizonte: Editora Werkema, 2006. p. 15.

[1] Graduando de Engenharia Mecatrônica.

[2] Graduação Licenciatura em Química e Mestrado em Química pelo Instituto de Química da Unesp de Araraquara-SP.

Enviado: Abril, 2019.

Aprovado: Junho, 2019.