ARTIGO ORIGINAL

FREITAS, Matheus Santos De [1], LIMA, Orlei Alberto Xavier [2], PASSOS, Welington Batista [3], SOUSA, Hellstroen Hassan Barbosa De [4], SANTANA, Flávio Guimarães De [5], LOPES, Áleff De Souza [6]

FREITAS, Matheus Santos De. Et al. Aplicação da ferramenta MRP para a gestão de estoque a fim de evitar rupturas de matéria prima: Estudo de caso em uma indústria de refrigerantes. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 10, Vol. 03, pp. 05-15. Outubro de 2019. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/aplicacao-da-ferramenta

RESUMO

O presente artigo relata a implantação do MRP (Material Requirement Planning) em uma indústria de refrigerantes, localizada no município de Porto-Velho-RO. A ênfase desse trabalho é localizar os pontos positivos da metodologia MRP na gestão de estoque a fim de evitar ruptura de matéria-prima. Para auxiliar na implantação dessa ferramenta e encontrar equilíbrio em relação à compra de insumos, utilizamos planilhas em Excel, para organização dos dados. Constatou-se que com a ferramenta de gestão ao estoque, é possível evitar falta de matérias-primas na empresa, principalmente sem afetar o estado financeiro da organização. Um dos objetivos da implantação dessa metodologia foi reduzir o desperdício de itens em estoque sem utilização, e que geravam custos e retrabalhos desnecessários.

Palavras-chave: MRP, Gestão de Compras, Redução de Custos, Controle de Pedidos.

1. INTRODUÇÃO

A busca por alternativas para se manter no mercado tem feito as organizações investirem em ferramentas de gestão para serem mais competitivas, e atingirem seus resultados mantendo a eficiência e principalmente a eficácia. Para tal, a gestão de estoque é um ponto a ser planejado e controlado, pois é onde se concentram os materiais de grande valor da organização. Sendo assim, reduzir o tempo de estocagem, eliminar os desperdícios e diminuir os custos, são maneiras para manter a competitividade no mercado.

O estoque em uma organização existe devido a diferença nos processos de fornecimento e demanda, ou seja, as organizações mantem estoque porque a taxa de demora para chegada do material e o risco de ruptura são altos. Portanto, para superar as variáveis existentes, investir em uma ferramenta de gestão de estoque pode apresentar resultados satisfatórios para a organização.

Dessa forma, as organizações têm atuado com o índice de estoque mínimo em seus empreendimentos, porém, para evitar rupturas de materiais por falta em estoque, planejar e controlar o fluxo de pedidos pode ser um grande desafio quando não há um sistema de apoio a gestão de estoques.

Segundo Slack (2006), as empresas podem calcular a necessidade de materiais usando a estrutura dos produtos que são fabricados pela organização. Ou seja, cada item que compõe a produção de um produto é cadastrado em um banco de dados, que auxilia o sistema MRP a calcular a necessidade de produção baseado na demanda existente.

Por tanto, essa pesquisa tem como objetivo mostrar as vantagens que o sistema MRP pode proporcionar na gestão de estoques em uma indústria de refrigerantes, localizada no município de Porto Velho, estado de Rondônia.

2. REFERENCIAL TEÓRICO

A gestão de estoque é fundamental para a organização se manter competitiva no mercado altamente qualificado, sendo assim, o estoque de materiais deve ser planejado, organizado e controlado.

Segundo Slack (2009), o estoque de materiais é visto como um capital parado por não apresentar lucratividade imediata à organização. Porém manter estoque é uma alternativa de segurança para evitar rupturas de materiais visando o equilíbrio entre o fornecedor, produção e demanda.

Slack (2009), relata que o estoque é necessário porque há uma divergência entre o fornecedor e previsão de chegada dos materiais até a organização. Por tanto, controlar o estoque é importantíssimo para manter a organização do armazém.

Porém, é importante destacar que a demanda de produção é apenas uma estimativa de consumo de materiais, podendo variar de acordo a sazonalidade de produção. Por isso definir um estoque de segurança pode auxiliar em uma eventual demanda inesperada de produção, evitando assim, prejuízos por falta de insumos. (BALLOU, 2006).

Segundo Romito et al. (2011), a ruptura de insumos pode impactar no faturamento da organização, e para que mesma não seja impactada pela falta de produtos, manter um estoque mínimo de reserva pode garantir o atendimento imediato em caso de falhas de reposição do fornecedor. Portanto, essa reserva pode ser estimada em estoque de segurança.

2.1 PLANEJAMENTO DAS NECESSIDADES DE MATERIAIS – MRP

Segundo Corrêa e Gianesi (1993), a finalidade do MPR é ajudar a planejar a tomada de decisão sobre a quantidade de materiais a serem comprados, e o momento exato para realizar aquisição de insumos para atender a demanda de produção. Assim essa ferramenta permite calcular os materiais que serão necessários, e período que será utilizado, permitindo assim, planejar as próximas aquisições de insumos.

Para Lustosa et al. (2008), o MRP tem a seguinte formula de cálculo: Necessidade Liquida = Necessidade Bruta – Estoque Inicial de Materiais que tem fisicamente no armazém – Recebimento Programados.

Segundo Martins e Laugeni (2000), o sistema MRP auxilia a determinar a quantidade e o momento adequado para compras de materiais, preocupando-se com a viabilidade econômica da organização.

O objetivo do MRP é auxiliar a tomada de decisão sobre a quantidade e o momento adequado para realizar a aquisição de insumos para atender a demandas de serviços. Dessa forma, o sistema MRP pode reduzir os níveis de estoque, aproveitando melhor o capital de giro e espaço físico da organização. O sistema MRP permite calcular os materiais que são necessários, e em que momento utilizar, com o objetivo atender a demanda de produção no momento exato.

Dessa forma, o sistema MRP trabalha para que não haja falta de matéria-prima na organização. Sendo assim é realizado um cálculo da necessidade de insumos baseado na previsão de vendas da organização.

Os itens que indicam falta no estoque são relacionados e transformados em uma solicitação de compras, sempre no mês que antecede a produção, pois é preciso levar em conta vários fatores para a implantação do MRP, entre eles estão: logística dos fornecedores, por se tratar de um fator externo.

2.2 IMPORTÂNCIA DA ESTRUTURA DE MATERIAIS

Segundo Lustosa (2008), a estrutura de materiais ou lista de materiais, tem a finalidade de identificar os componentes e quantidades necessárias para a fabricação de um produto. Essas informações referentes aos itens que compõem um produto é um elemento essencial para o planejamento e controle de estoques.

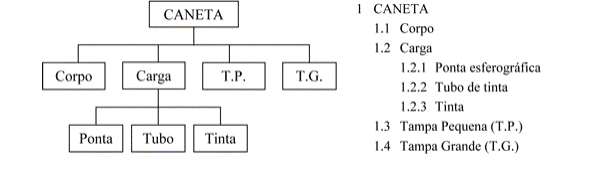

Para possibilitar a aplicação da ferramenta MRP, é realizada a relação entre matéria-prima e produto acabado através da chamada árvore do produto. Dessa forma é possível verificar a quantidade de matérias-primas que compõem a produção de um produto. Assim é possível realizar os cálculos gerar as necessidades de materiais conforme a demanda de produção.

Abaixo na figura, a representação como exemplo da estrutura de materiais que compõem a produção de uma caneta.

Imagem 1: Exemplo da Estrutura de Materiais

Segundo Vollmann et al. (2006), com as informações da estrutura do produto, o sistema MRP gera a necessidade de materiais, sendo possível determinar a data de compra das matérias-primas com antecedência, e posteriormente disponibilizar os materiais para que o setor de planejamento e controle da produção – PCP possa realizar a programação de manufatura de acordo com a disponibilidade de insumos.

2.3 MRP NA GESTÃO DE ESTOQUES

Segundo Viana, (2000), com a ferramenta MRP é possível reduzir os custos com materiais sem utilização, mantendo a máxima eficiência e menor custo. Por tanto, é possível haver uma maior rotatividade de insumos, pois os pedidos de materiais ocorrem de acordo com a previsão de vendas. Sendo assim, o risco de ocorrer ruptura de materiais é menor, e a possibilidade de desperdícios também.

Conforme Bertaglia (2006) existem vários fatores que prejudicam os estoques, tais como:

- Estoque por antecipação: As empresas enfrentam condições diferenciadas de demanda, ou seja, a aplicação é feita para produtos com comportamento sazonal. Sendo assim, os estoques são feitos previamente e consumidos durante o período;

- Estoque de segurança: Permite a redução dos riscos de falta. Atrasos na entrega de materiais e produtos de aumentos inesperados no consumo podem gerar faltas de produtos. Tem como função proteger a empresa contra imprevistos na demanda e no suprimento;

- Tempo de vencimento: Produtos com período de validade pequeno não podem ter estoques elevados, uma vez que se tornarão absolutos em curto espaço de tempo. O prazo da validade do produto é fator fundamental na tomada de decisão para a formação de estoque;

- Estoque de proteção: O objetivo é proteger-se contra eventualidades que envolvem especulações de mercado, relacionadas às greves, aumento de preços, situação econômica e política instáveis, ambiente inflacionário e imprevisível. Esses fatores afetam as estratégias da organização, colocando em riscos seus resultados.

De acordo com Francischini (2002), o custo de estoque pode ser desmembrado em quatro partes, que auxiliam na determinação do nível de estoque a ser mantido:

- Custo de aquisição – valor pago pela empresa compradora pelo material adquirido.

- Custo de armazenagem – incorrido para manter o estoque disponível. O cálculo desse custo envolve fatores, como: aluguel, seguros, perdas e danos, impostos, movimentações, mão-de-obra, despesas e juros.

- Custo de pedido – valor gasto pela empresa para que determinado lote de compra possa ser solicitado ao fornecedor e entregue na empresa compradora.

- Custo de falta – ocorre quando a empresa busca reduzir ao máximo seus estoques.

De acordo com Ribeiro (2002), o inventário físico do estoque pode auxiliar e tem papel importantíssimo na implantação e sucesso do sistema MRP. Por tanto, manter o estoque físico organizado e contabilizado pode gerar ganhos competitivos na organização.

Nogueira (2012), cita que o estoque absorve capital significativo na organização, sendo assim, planejar e controlar o armazém é fundamental para reduzir os gastos com manutenção do estoque. Por tanto, é necessário adotar uma metodologia de estoque apropriado para que não haja excesso e nem falta de materiais.

3. ESTUDO DE CASO

Este artigo tem por finalidade mostrar um estudo de caso em uma empresa de refrigerantes situada em Porto Velho – RO. O objetivo é apresentar como é feito a aplicação do sistema MRP nos processos de compra de matéria-prima e gestão de estoque.

3.1 ANTES DE IMPLANTAÇÃO DO MRP

Antes da implantação do sistema MRP, aconteciam os seguintes problemas: ruptura de matérias-primas e materiais vencidos em estoque.

Os principais gargalos que estavam ocorrendo:

- Os insumos estavam sendo comprados de acordo com lote mínimo e não pela previsão de necessidade da produção;

- O leed time entre a compra dos insumos e chegada destes na organização estavam em divergência;

- Alguns insumos estavam vencendo em estoque pela alta quantidade comprada;

- Estoque de segurança não estava atendendo a expectativa, pois os insumos estavam chegando até a empresa com tempo excessivo de atraso;

- Ruptura de insumos em estoque. Ocasionando em parada da linha de produção.

Por tanto, a aplicação da ferramenta MRP foi fundamental para a mudança nos processos de compra de matérias-primas.

3.2 APLICAÇÃO DA FERRAMENTA MRP

Para realizar a compra de insumos para a produção, sem que houvesse ruptura no estoque de materiais, foi realizado o levantamento da necessidade baseada na previsão de vendas. Com esses dados, foi possível, através da estrutura de materiais identificar a real necessidade de aquisição de insumos.

O cálculo foi realizado da seguinte maneira: Estoque inicial de insumos – necessidades de materiais – estoque de segurança. Dessa forma foi possível identificar os itens que serão necessários comprar. Assim o estoque estará renovado de materiais sem que haja sua ruptura.

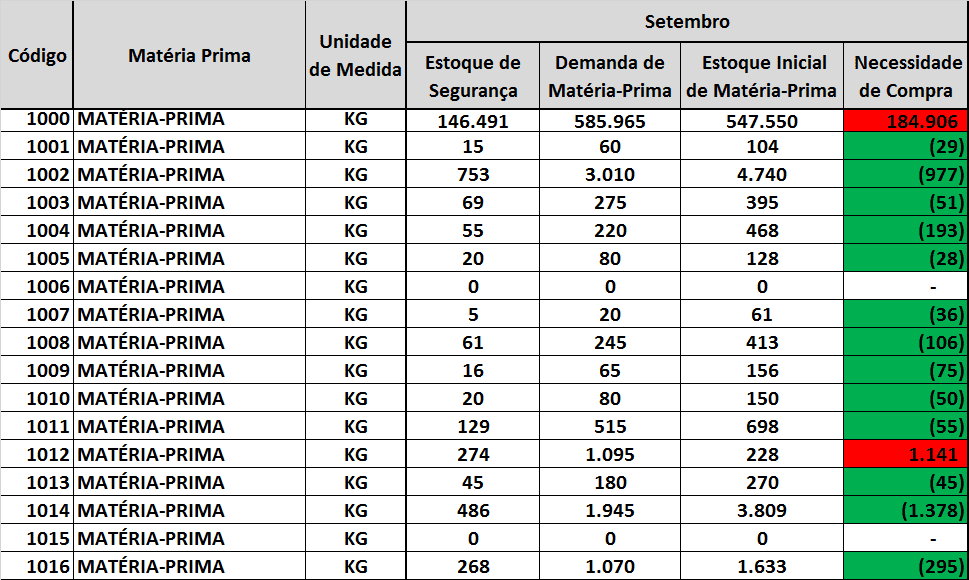

Na figura abaixo, a relação de alguns insumos que são fundamentais para a fabricação dos refrigerantes. O nome dos insumos não foi autorizado a serem mencionados pela organização. Por tanto, na aba necessidade de insumos, os itens que estão em vermelho significam que não haverá necessidade de aquisição, pois atendem a previsão de produção do período.

Imagem 2: Acompanhamento da Necessidade de Materiais

Por tanto, com a aplicação do MRP, foi possível manter um padrão de organização na gestão de controle dos itens armazenados. Pois o estoque de matéria-prima da empresa pesquisada é composto por itens do gênero alimentício. Por tanto, a compra dos insumos é realizada de maneira planejada e de acordo a necessidade e prazo de entrega do fornecedor.

Quando há necessidade de compra de algum material, podemos usar como exemplo o item 1012, que está inserido na imagem 2. É utilizado o seguinte cálculo: estoque inicial de insumos do almoxarifado – necessidade de insumos, baseada na previsão de vendas – estoque de segurança. Dessa forma foi possível verificar ao final dos cálculos que o resultado não atendia a demanda de produção. Determinado que essa matéria-prima precisava ser encaminhada via solicitação ao setor de compras, para que fosse realizada a aquisição junto ao fornecedor.

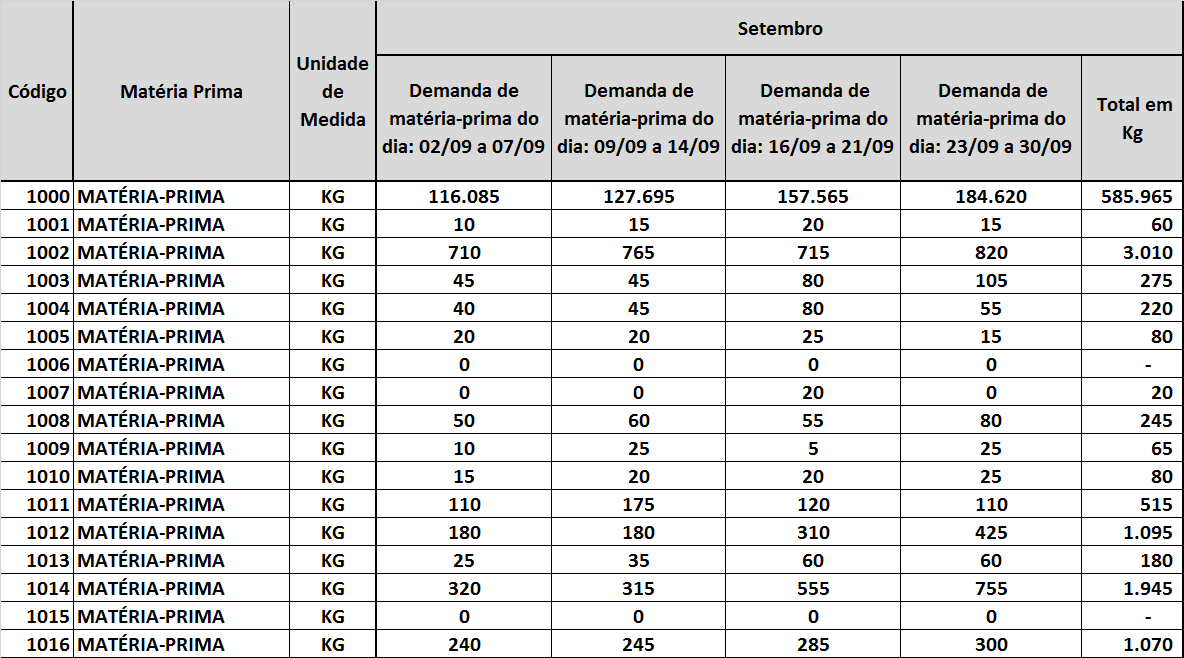

Os materiais que possuem custo elevado são acompanhados com o maior controle e planejamento em relação a suas requisições de compra. Para esse controle, foi utilizada a ferramenta Excel com intuito de auxiliar nessa atividade. Conforme figura abaixo.

Imagem 3: Controle Semanal dos Insumos

Os insumos são organizados em consumos semanais, aonde podemos usar como exemplo o item com código: 1000, que está inserido na imagem 3. A previsão de vendas informa que o consumo em matéria-prima no mês é aproximadamente de: 585.965 kg. Porém alguns materiais apresentam custo elevado para aquisição, e ocupa um grande volume de espaço físico no armazém da organização, podendo ocasionar em custos com estoque parado sem gerar lucros imediatos. Por tanto manter o controle de compras desses insumos é importantíssimo para não gerar desperdícios na organização.

A negociação com o fornecedor ocorre com duas semanas que antecede a produção. Dessa forma, é possível considerar o tempo de transporte do fornecedor até a empresa, além de fatores externos que podem acontecer durante o percurso do material.

4. CONCLUSÃO DA PESQUISA

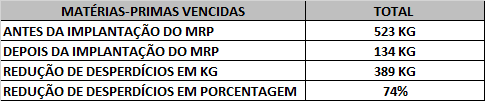

Com o MRP sendo aplicado, foi possível ver resultados positivos em relação à organização e redução de desperdícios com matérias-primas. Foi detectado a otimização dos recursos na empresa e padronização dos trabalhos.

Imagem 4: Comparativo de Matéria-Prima Vencida

Houve redução no desperdício de insumos referente à validade, conforme podemos visualizar na imagem 4. Pois ocorreu uma rotatividade de entrada e saída de materiais de maneira mensal, ocasionando em uma melhor organização e controle desses itens que são do segmento alimentício.

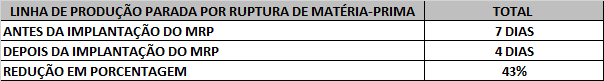

Imagem 5: Comparativo de Ruptura de Matérias-Primas

Outra vantagem que essa metodologia trouxe a empresa analisada foi à redução de custos relacionados ao estoque, pois a organização não terá mais a necessidade de realizar a aquisição de matérias-primas sem nenhum direcionamento correto. Ou seja, houve a redução significativa no estoque por conta do maior giro que ele sofreu, reduzindo em 43% o índice de ruptura de matérias-primas em comparação ao ano de 2018 á Setembro de 2019, conforme é possível visualizar na imagem 5.

Dessa forma, após a apresentação dos dados mencionados acima, foi possível visualizar que a utilização do MRP na organização contribuiu para um ganho de competitividade e redução de custos.

Por tanto, diante da proposta de apresentar as vantagens que o sistema MRP pode contribuir na organização, conclui-se que esse estudo atingiu seu objetivo de analisar os resultados da utilização dessa ferramenta, além de demonstrar os impactos que a mesma pode proporcionar em uma empresa.

REFERÊNCIAS

BALLOU, Ronald H. Gerenciamento da Cadeia de Suprimentos: Planejamento, organização e logística empresarial. 5 ed. Porto Alegre: Bookman, 2006.

BERTAGLIA. Logística e Gerenciamento da Cadeia de Abastecimento, São Paulo: Saraiva, 2006.

CORRÊA, Henrique L.; GIANESI, Irineu G.N.; CAON, Mauro. Planejamento, programação e controle da produção. 5ª Edição. São Paulo: Atlas, 2009.

FRANCISCHINI, Paulino Graciano; GURGEL, Floriano do Amaral. Administração de materiais e do patrimônio. São Paulo: Pioneira Thomson, 2002.

LUSTOSA, L. J. (Org.); MESQUITA, M.A. (Org.); QUELHAS, O.L.G. (Org.); OLIVEIRA, R.J. (Org.). Planejamento e controle da produção. Rio de Janeiro: Campus/Elsevier, 2008.

MARTINS, Petrônio G., LAUGENI, Fernando P. Administração da Produção. São Paulo: Saraiva, 2000.

NOGUEIRA, A. Logística Empresarial: Uma visão local com pensamento globalizado. 1 ed. São Paulo: Atlas, 2012.

RIBEIRO, Osni Moura. Contabilidade de custos fácil. 6. ed. São Paulo: Saraiva, 2002.

ROMITO, P. R. et al. Gestão de Estoques: um Estudo em Empresa de Comércio Varejista. In: SIMPÓSIO DE EXCELENCIA E GESTAÕ EM TECNOLOGIA, 8., 2011, Penedo, SP. Anais… Penedo, SP: SEGET, 2011. 8p.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da Produção. São Paulo: Atlas, 1 ed, 10. Reimpressão, 2006.

SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da Produção. 3. ed. São Paulo: Atlas, 2009.

VIANA, João José. Administração de Materiais: um enfoque prático. 1 ed. São Paulo: Atlas, 2000.

VOLLMANN, Thomas E; BERRY, Willan L.; WHYBARK, D.Clay; JACOBS, F.Roberts. Sistemas de Planejamento & Controle da Produção para o Gerenciamento da cadeia de Suprimentos. 5ª Edição. Porto Alegre: Bookman, 2006.

[1] Graduando Em Engenharia De Produção.

[2] Graduando Em Engenharia De Produção.

[3] Graduando Em Engenharia De Produção.

[4] Graduando Em Engenharia De Produção.

[5] Graduando Em Engenharia De Produção.

[6] Graduando Em Engenharia De Produção.

Enviado: Setembro, 2019.

Aprovado: Outubro, 2019.