ARTIGO ORIGINAL

NEVES, Johnny Carvalho Siqueira [1]

NEVES, Johnny Carvalho Siqueira. Uso da gestão visual para aumento de produtividade. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 05, Ed. 05, Vol. 06, pp. 122-138. Maio de 2020. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/gestao-visual, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-de-producao/gestao-visual

RESUMO

Este trabalho se resume em uma proposta voltada ao aumento da eficiência de um setor de montagem de uma fábrica de peças e acessórios para vidro temperado utilizando o kanban, os 5S’s, juntamente com outras ferramentas de gestão visual e controle de produtividade para alavancar a produtividade da empresa. O estudo analisa a implementação de tais ferramentas em uma empresa que possui alta variedade de produtos visando à redução e/ou eliminação de alguns desperdícios no sistema produtivo. A partir deste estudo de caso, pretende-se evidenciar como as ferramentas do Lean, por meio da gestão visual e do sistema de monitoramento de eficiência da produção, dentre outras, podem ser adaptadas à esse contexto e quais as possíveis vantagens para a firma. No término, a eficácia da metodologia foi confirmada.

Palavras-chave: Gestão visual, kanban, lean, eficiência, 5S.

1. INTRODUÇÃO

O grande desafio das empresas atualmente é tornarem-se competitivas num cenário em que a concorrência predomina Além dos competidores nacionais, em vários ramos há, também, a concorrência de produtores estrangeiros, que, apesar da distância e dos encargos, ainda são capazes de oferecer, em território nacional, produtos com preços atraentes. Impostos altos, burocracia, insegurança física e jurídica, além da ineficiência e despreparo da mão de obra, são apenas alguns dos diversos fatores que tornam a produção cara no Brasil. Diante destes fatores, cada dia se torna maior a necessidade de otimizar o processo produtivo dentro das empresas, tornando-o mais eficiente. Para isso, diversos são os métodos abordados durante o decorrer dos anos (SILVA, 2010).

Desde a Revolução Industrial, surgida na Inglaterra no século XVIII, várias pessoas, com métodos diversos, colaboraram para o desenvolvimento de conceitos e técnicas utilizados até hoje na gestão da produção. Dentre essas técnicas e conceitos, existe a famosa filosofia Lean, criada no Japão pós segunda guerra mundial, visando aumentar a competitividade dos produtos japoneses, em especial os veículos da marca Toyota, ante o já famoso e bem conceituado mercado americano. Dentre as mais famosas ferramentas deste método, citamos o Kanban, que é usado na gestão visual e tem o objetivo de facilitar e otimizar o controle de itens necessários à algum processo (QUITERIO, 2010).

A partir desta e outras ferramentas, analisaremos os resultados da gestão visual em uma linha de montagem de produtos para vidros temperados na empresa Multi Metais, situada na cidade de Nova Friburgo, RJ, buscando responder se é possível aumentar a produtividade a partir da gestão visual.

2. METODOLOGIA LEAN E FERRAMENTAS ADJACENTES

2.1 O NASCIMENTO

Em meados do século 20, Taiichi Ohno, engenheiro da Toyota, durante uma viagem aos EUA, percebeu a distância da Ford em relação os japoneses, sobretudo no que tangia a eficiência de suas respectivas produções. Não obstante, Ohno avaliou que o método empurrado de produção não se aplicaria no Japão ainda debilitado pelos efeitos da segunda grande guerra e em razão da economia fragilizada (IMAI, 1990). Assim sendo, para se opor a Ford, a montadora japonesa teria que adequar o sistema produtivo da Ford à cultura do país asiático, dando, assim, origem ao Sistema Toyota de Produção, oferecendo maior variedade, prevenindo superprodução e reduzindo desperdícios. Naquele tempo, a montadora japonesa não figurava sequer entre as dez maiores montadoras do mundo.

Em 2009, a Toyota assumiu a liderança em volume de vendas, evidenciando as vantagens e os benefícios do método que desenvolveu. O conceito não deve ser encarado como exclusivo da Toyota, sendo possível aplicá-lo em qualquer tipo de empresa, de qualquer país ou região. Deve ser tratado como um sistema de gerenciamento para qualquer organização (LEAN INSTITUTE BRASIL WEBSITE). A metodologia desenvolvida pela Toyota se tornou conhecida popularmente a partir do Massachusetts Institute of Technology (MIT), com o artigo chamado “The Machine that Change the World”. Nele, foram verificadas as razões da supremacia da Toyota (QUELHAS, 2008). A metodologia recém criada e diversas técnicas agregadas passaram a ser chamadas de Lean Production (Produção Enxuta).

Essa filosofia tem por princípio atender a demanda de valor Lean, e, para tanto, procura fornecer, consistentemente, valor com baixo, com vistas a melhorar o fluxo de valor e suporte a partir do envolvimento de pessoas qualificadas, motivadas e com iniciativa. A real necessidade dos negócios deve ser o foco da implementação e não a simples aplicação das ferramentas Lean (LEAN INSTITUTE BRASIL WEBSITE).

2.2. OS CINCO PRINCÍPIOS DA PRODUÇÃO ENXUTA

A filosofia enxuta, como já visto, visa o ganho da produtividade a partir da diminuição ou eliminação de desperdícios. Segundo o Lean Institute Brasil, há cinco princípios que resumem a ideia e devem ser seguidos:

- Valor: O ponto inicial é a definição de “valor”. Diferente do que se pensa, não é a empresa e sim o cliente que estipula o que é valor. São suas necessidade que criam valor e cabe à empresa estipular essas necessidade, atendê-las e cobrar um preço por isso;

- Fluxo de Valor: O passo seguinte consiste em identificar o fluxo de valor. Isso significa mapear todo o processo a fim de identificar os três tipos de atividade: aquelas que efetivamente geram valor, aquelas que não geram valor, mas são importantes para a manutenção dos procedimentos e aquelas que não agregam valor e precisam ser eliminadas. Para isso, deve-se observar todo o fluxo do produto ao invés das atividades de forma isolada;

- Fluxo Contínuo: Identificado o fluxo de valor, deve-se, agora, dar “fluidez” ao processo. Isso quer dizer fabricar um item por vez e não em lotes, como era ensinado na produção em massa. O efeito imediato da criação de fluxos contínuos pode ser sentido na redução dos tempos de concepção de produtos, de processamento de pedidos e em estoques. Ter a capacidade de desenvolver, produzir e distribuir rapidamente dá ao produto uma “atualidade”: a empresa pode atender à necessidade dos clientes quase que instantaneamente;

- Produção Puxada: A ideia da produção puxada deve ser utilizada nos locais onde não foi possível o uso do fluxo contínuo. Dessa forma, produzir-se-á apenas o que é necessário e, acima de tudo, quando for demandado;

- Perfeição: Por fim, este deve ser um objetivo constante. A melhoria contínua precisa ser sempre buscada, de modo a atingir mais e mais os anseios do cliente. A situação momentânea nunca deve ser encarada como suficiente para empresa.

3. FERRAMENTAS DE APOIO

3.1. OS 5S

Os 5 S’s é uma ferramenta de grande importância, cuja finalidade é a organização dos setores de trabalho, visando ganho de produtividade e redução de desperdícios. Essa ferramenta foi desenvolvida no Japão e seu significado vem de cinco expressões do idioma japones: Seiri, Seiton, Seiso, Seiketsu e Shitsuke. Segundo Correa e Correa (2004), dentre os benefícios do 5s, destacam-se:

- Aumento de motivação e empenho do colaborador em função da melhoria nas condições do ambiente de trabalho;

- Menor índice de acidentes devido à limpeza e organização do ambiente de trabalho;

- Maior produtividade, proporcionada pela organização e padronização.

Segundo Ribeiro (2006), os 5S’s são:

1º S – Seiri (Senso de Utilização):

O primeiro S está relacionado ao descarte de itens desnecessários. Uma forma normalmente usada nesta etapa é a aplicação de etiquetas vermelhas nos itens que não são necessários para a conclusão das tarefas. Tais etiquetas possibilitam identificar, de forma rápida, os itens que não terão utilidade em determinado local, podendo removê-los para outra área. Podemos dizer que as tarefas mais importantes dessa fase são: buscar e identificar itens desnecessários e removê-los para um local temporário.

2º S – Seiton (Ordem):

Após uma arrumação primeira dos setores, dispensando tudo que não é essencial a execução do trabalho, é necessário dar início ao procedimento de ordem nos setores. Essa etapa tem por objetivo revisar a metodologia de trabalho, buscando ganho de produtividade e eficiência por meio das seguintes tarefas:

- Identificar a melhor área para os demais itens (necessários) para que possam ser facilmente localizados e utilizados;

- Organizar uma forma para mantê-los;

- Garantir sua fácil localização e uso por todas as pessoas;

- Tornar perceptível para todas as pessoas quando um item não está no local correto;

- Definir limites de estoque;

- Definir e implementar indicadores para monitorar a situação.

3º S – Seiso (Limpeza):

A próxima fase é efetuar uma limpeza rigorosa e desenvolver procedimentos de controle para a manutenção da limpeza e da organização. Essa etapa não só promove limpeza, como verifica as condições dos aparatos, testando e calibrando estes.

4º S – Seiketsu (Senso de Padronização):

O quarto S busca determinar uma metodologia capaz de manter e controlar as três fases antecedentes. Um modo de controle é ortografar as características que devem ser monitoradas, buscando alcançar as metas definidas, como, por exemplo, o estabelecimento de quantidades mínimas de estoques e os intervalos de limpeza dos setores.

5º S – Shitsuke (Disciplina):

A fase final do 5S consiste na necessidade de um trabalho contínuo para que os trabalhos e recursos investidos nesse sistema sejam mantidos na empresa para que seja possível chegar a resultados mais significativos. As principais preocupações nessa fase são: assegurar a aderência à metodologia 5S por meio da comunicação, autodisciplina e ter certeza que o 5S agora é um habito da organização. No intuito de não se perder tudo o que foi feito até esta fase, um método para mensurar e controlar as novas normas e procedimentos precisa ser elaborado para medir se os resultados atendem às expectativas, além de treinar os colaboradores e auditar os resultados.

3.2 KAIZEN

O kaizen consiste em uma procura pela melhora contínua e usa uma abordagem de aprimoramento de desempenho que pressupõe uma maior quantidade de menores etapas de melhoramento acrescentado (SLACK et al, 1997). A ideologia, além da definição, prega que o kaizen consiste em um melhoramento na vida pessoal, doméstica, social e profissional. Em relação ao trabalho, kaizen quer dizer aprimoramento com a colaboração de todos – entes administrativos e operacionais de igual modo (IMAI, 1986). Há uma ação kaizen no momento em que um grupo de trabalho determinado e capacitado efetua um aprimoramento brusco em um processo, em um pequeno espaço de tempo, por meio de um trabalho meticuloso.

Nesse contexto, cabe destacar que no decorrer da ação, depois dos treinamentos que a equipe recebe, uma análise é feita a fim de se verificar a situação atual e, posteriormente, uma projeção é feita para a situação futura. Em seguida, o alvo da equipe é trabalhar para que a situação atual atinja o patamar seguinte almejado. O grupo de trabalho kaizen precisa ser formado por membros de setores vários da firma e no decorrer da atividade todos executam ações distintas das quais normalmente realizam diariamente. É fundamental importância que a atividade conte com o apadrinhamento e o amparo da diretoria da organização como meio de incentivo e credibilidade de todos do time.

3.3 KANBAN

O método de produção puxada é bastante usado, principalmente, na Produção Enxuta, sendo esse tipo de produção, por sua vez, oriundo de um pedido efetivo, e, assim, não segue a demanda prevista. Por isso, na maior parte das vezes, esses dois se diferem, devido às finalidades diferentes, o que implica a realização de um inventário e, também, há a super produção (SLACK et al, 1997). A necessidade de se programar todos os procedimentos por onde passa o pedido, utilizando de um esquema MRP, é inexistente no sistema puxado. Os colaboradores decidem o momento e a quantidade a produzir por meio de sistemas simples de sinalização que ligam os procedimentos. Dessa forma, acontece uma mudança no que tange a incumbência do planejamento cotidiano do chão de fábrica aos colaboradores, excluindo, assim, a carência de se ter um software realizando isso.

Com este método, ao receber um pedido, um determinado setor irá buscar em um supermercado de peças do setor anterior o que necessita para atender ao o pedido, ao passo que este irá repor seu supermercado, utilizando-se de itens do setor anterior e assim sucessivamente, formando um fluxo cujo um setor é abastecido pelo anterior, de acordo com o uso de cada item. No ocidente, o método puxado de produção ficou conhecido como método kanban. Esta é a forma como foram chamados os cartões usados para permitir a confecção e o deslocamento de peças no decorrer do desenvolvimento produtivo (CORRÊA; GIANESI, 2008). Os cartões estabelecem a quantidade a ser produzida e, dessa forma, os estoques estabelecem uma determinada quantidade dimensionada pelos mesmos. Segundo Silva (2010), há três formas básicas de gestão pelo uso do kanban:

- Kanban de sinal: este sistema baseia-se em um ponto de reposição seguro que é o sinal que dispara a produção. Quando o consumo de em item específico atinge um determinado nível, um cartão é acionado para o processo produtor. É, geralmente, utilizado para itens de baixo custo;

- Sistema de um kanban (um cartão): consiste na utilização de um único cartão de kanban, o de produção. Cada cartão corresponde à um lote pré-determinado. Conforme o processo-cliente consome as peças do supermercado, os cartões são colocados no quadro e, ao formar um lote de reposição, a produção é disparada para o processo produtor;

- Sistema de dois kanbans (dois carões): consiste na utilização de dois cartões kanban, um de produção e um de transporte. O kanban de transporte possibilita a movimentação dos itens do supermercado ao processo-cliente.

Segundo Gaury (2000), o kanban possui notáveis vantagens como:

- Redução do estoque do material em processo;

- Os setores produtivos são mais bem aproveitados, ou seja, há um aumento da produtividade;

- Os lead times são reduzidos, possibilitando a antecipação dos prazos de entrega;

- Há uma melhor administração dos estoques em processo e ao final;

- Redução na ocupação de espaço até a eliminação para estoques intermediários e minimização das áreas de almoxarifado e armazenagem na expedição.

4. METODOLOGIA

A metodologia baseia-se no estudo de caso a ser apresentado. A indústria analisada será descrita abordando sua estrutura e o setor de montagem. Deste modo, o processo de funcionamento da área escolhida será comparado com o aporte teórico utilizado ao longo deste projeto. As etapas adotadas para a metodologia são as seguintes:

- Descrição do estudo de caso, em que se relata o processo de montagem de peças e acessórios para vidro temperado realizado pela empresa, mostrando os resultados obtidos pela indústria;

- Análise e avaliação dos métodos de trabalho, das movimentações e indicadores;

- Proposta de um método de produção mais acurado do que o utilizado atualmente, utilizando-se de ferramentas de gestão visual;

- Comparação entre o método atual utilizado e o método proposto;

- Conclusão do trabalho e consolidação.

4.1 ESTUDO DO CASO

A empresa estudada nesse trabalho, Multi Metais de Friburgo LTDA, é uma empresa familiar localizada na cidade de Nova Friburgo, RJ, atuante no ramo de puxadores, trincos e acessórios para vidro temperado. Criada para atender um mercado exigente, a Multi Metais oferece de produtos em Zamac e Polímero de qualidade elevada e ótimo nível de acabamento em seus itens. A marca garante a confiança de seus clientes pela experiência dos fundadores que estão no ramo a mais de duas décadas. A Multi Metais está localizada em uma área 5.000m² no município de Nova Friburgo, no estado do Rio de Janeiro, contando com mais de 150 colaboradores. A empresa busca reduzir seus custos de produção e aumentar a eficiência nos seus processos, melhorando o tempo de atendimento aos seus clientes e maximizando seus lucros.

Este trabalho é focado no setor de montagem da empresa, cujas peças chegam separadas em caixas de acordo com seu modelo e seu acabamento, podendos ser este em polímero ou em zamac (liga metálica composta por zinco, alumínio, magnésio e cobre) e pintado nas cores preto, branco, bronze, fosco, dourado ou cromado. As caixas ficam armazenadas à disposição da montagem, aguardando a ordem de montagem de acordo com a demanda, que é orientada pelo PCP. O setor é composto por 18 operárias dispostas em bancadas de montagem, que montam, checam a qualidade, embalam as peças e as colocam em uma esteira, e, ao final, um colaborador sela a embalagem e condiciona em caixas de acordo com o modelo, enviando-as para o setor de expedição, onde serão separadas para os clientes e as demais serão estocadas como produtos acabados.

A princípio, as ordens eram emitidas pelo PCP, enviadas ao supervisor da montagem e este separava as peças e arrumava nas bancadas, acompanhadas dos outros itens necessários, como buchas, parafusos, brocas de parafusadeiras, peças plásticas etc. As colaboradoras aguardavam as peças serem colocadas e quando ocorria de algum item acabar, elas se levantavam e apanhavam tal peça. Ao encerrarem a montagem de determinado produto, elas chamavam o supervisor para que este lhes dessem um novo item a ser montado, enquanto o supervisor iria checar nas ordens de produção qual seria o próximo produto. A partir de um estudo de crono-análise feito anteriormente por outra equipe, foi constatado que a eficiência do setor era de 58%, o que colaborava para o grande atraso no atendimento dos pedidos, além do aumento do custo da produção e o elevado estresse da diretoria.

4.2 IMPLEMENTAÇÃO DAS FERRAMENTAS DE GESTÃO

4.2.1 QUADRO DE PRODUÇÃO

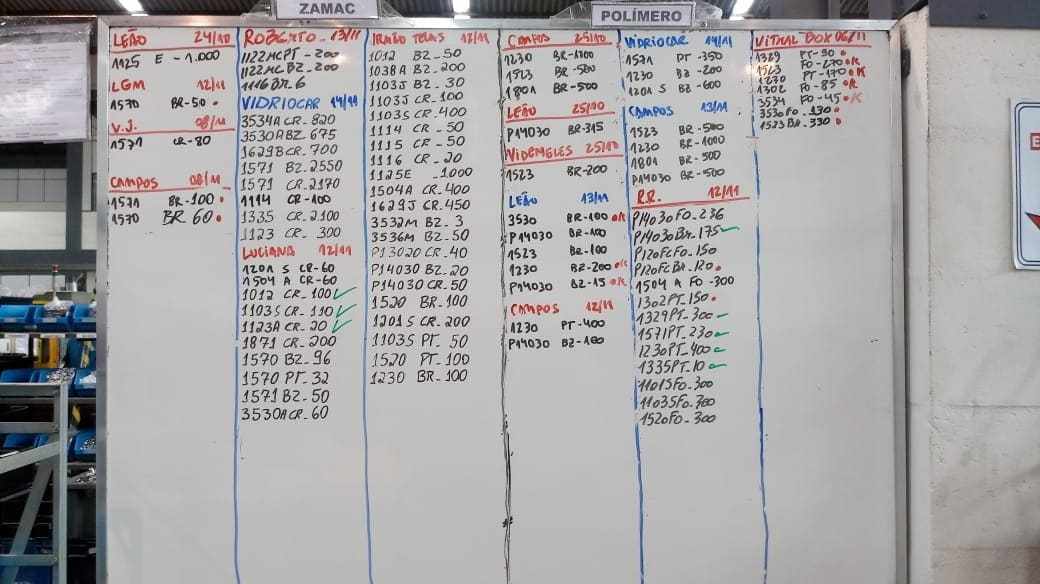

Após verificar os problemas de eficiência, o foco passou a ser gestão visual para poder diminuir a dependência de ordens e fazer o processo se tornar mais independente, de modo que cada um soubesse de que forma agir. O primeiro passo foi substituir as ordens de produção em fichas por um quadro branco. Passou-se a anotar os produtos a serem montados, especificando aspectos como a sua quantidade, material (de acordo com a cor da caneta), cor e a qual cliente se destinaria, pois, dessa forma, o supervisor não precisaria ir até sua mesa conferir OP (Ordem de produção), apenas iria até o quadro e visualizaria qual o próximo item deveria ser entregue, otimizando o tempo de preparo das linhas.

Figura 1: Quadro de Produção

4.2.2 FICHAS DE PRODUÇÃO INDIVIDUAIS

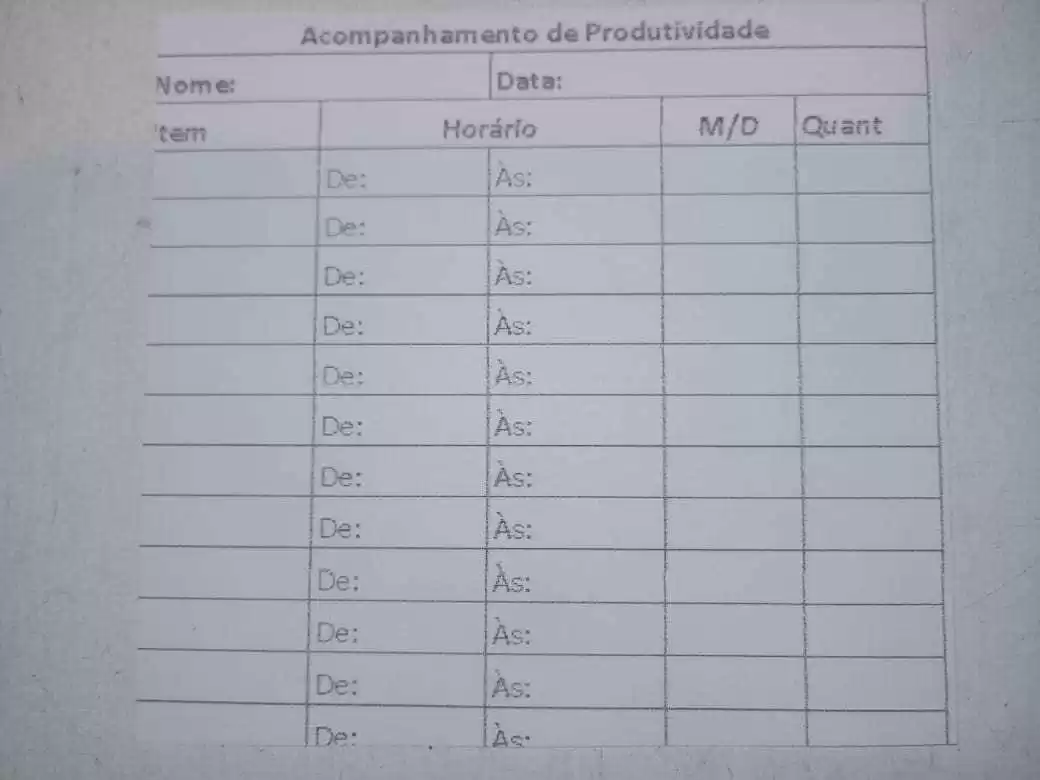

Para melhor monitorar a eficiência individual, elaborou-se uma ficha que foi entregue a cada montadora, que, por sua vez, deveria anotar o horário de início e término da produção de cada peça, dividindo, assim, a quantidade pelo tempo e comparando com o tempo padrão. Dessa forma, podemos verificar a eficiência da colaboradora. O tempo entre o fim da montagem de uma peça e o início da próxima anotado na ficha nos mostra se o setup está sendo lento demais, o que pode ser devido à falha no setup ou ineficiência no abastecimento das linhas, que se deve ao abastecedor ou ao supervisor, e, para tanto, monitoramos a eficiência não só das montadoras, mas também do abastecimento.

Figura 2: Ficha individual de produção

4.2.3 ABASTECIMENTO

Para otimizar o abastecimento e setup, e, dessa forma, evitar que as montadores se levantem e se distraiam pelo caminho e agilizar os processos, foram confeccionados cartões vermelhos e, a partir deles, as montadoras deveriam pendurar em um gancho para sinalizar a eminência de falta de algum item ou alguma outra necessidade. O cartão vermelho pode ser visto de qualquer lugar do setor, e, ao visualizá-lo, o supervisor e/ou o abastecedor devem ir até a bancada solicitante e verificar qual a necessidade. Caso seja iminente a falta de algum item ou término da montagem de alguma peça, a montadora deve sinalizar com antecedência, e, ao constatar a necessidade, o abastecedor ou supervisor irá providenciar, sem que haja a necessidade da montadora se mover de seu posto, sem parar, portanto, a atividade. Imediatamente após sanada a carência, o cartão é removido do gancho.

Figura 3: Bancada com cartão sinalizador

Figura 4: Linhas de produção com sinalização de requerimento

4.2.4 METAS

Foi estipulada uma meta de 85% de eficiência e uma tabela informativa, com atualizações diárias. Ela passou a ser fixada em um mural, indicando a eficiência individual de cada colaboradora. A colaboradora que atingisse a meta geral ao fim do mês, ganharia uma recompensa de acordo com o quanto acima da meta conseguiu ao término da contagem. Quem ficasse acima de 75% e abaixo de 85% não receberia nada e quem ficasse abaixo de 75% seria avaliada para não mais fazer parte da equipe.

4.2.5 ORGANIZAÇÃO DE COMPONENTES

Anteriormente, os componentes de montagem, como parafusos, porcas, arruelas, peças plásticas, entre outros, ficavam aleatoriamente armazenados em caixas, dependendo da experiência do abastecedor para seu rápido uso. Foi adquirida uma estante para armazenamento organizado de tais componentes e eles passaram a ser organizados de acordo com seu modelo e acabamento, possibilitando que qualquer pessoa encontrasse rapidamente o item que procurasse. O mesmo foi feito com as borrachas de fixação que compõe cada peça.

Figura 5: Caixas para organização de componentes

Figura 6: Componentes organizados

4.2.6 ORGANIZAÇÃO DE PEÇAS

As peças, antes, chegavam via setores de tratamento de superfície, uma vez que elas recebiam o acabamento determinado e eram acondicionadas em caixas e posicionadas por ordem de chegada. Dessa forma, por vezes, um mesmo produto era montado repetidas vezes, em pequenas quantidades, gerando muitos setups e grande quantidade de caixas espalhadas. Passou-se, então, a separar as caixas de peças que chegavam para serem montadas de acordo com seu modelo e acabamento, de forma que os modelos ficavam sempre agrupados por suas características, independente da ordem de chegada, formando um supermercado de peças, cujo supervisor da montagem pegaria a quantidade necessária para a produção de cada item de acordo com o pedido e com a possibilidade de redução de setups.

Figura 7: Caixas para peças

Figura 8: Peças organizadas

5. RESULTADOS

Um mês após a aplicação das ferramentas de gestão visual, a média total do setor cresceu de 58% para 86%, elevando a média de peças montadas por dia de 5220 peças para 7740 peças, aumentando, também, o faturamento médio diário de R$ 73.080,00 para R$ 108.360,00. As colaboradoras que não conseguiram se adequar ao programa de metas, tendo eficiência média abaixo de 75%, foram realocadas em outros setores, onde obtiveram um melhor desempenho. As colaboradoras que atingiram a meta receberam prêmios de produtividade e o supervisor e o abastecedor receberam prêmio de produtividade baseado no tempo de ociosidade das linhas, indicado nas fichas de produção.

CONSIDERAÇÕES FINAIS

O aumento na eficiência do setor de montagem, além de trazer benefícios para a empresa, devido aumento do faturamento com os mesmos recursos, possibilitou o aumento da sua margem de lucro, tornando a empresa mais saudável, e, ainda, via redução dos preços, tornou-se mais competitiva no mercado, beneficiando os consumidores. Além disso, os resultados positivos também foram positivos para os colaboradores, que passaram a ser gratificados pelo bom desempenho e pelo ambiente mais ameno, sem tanta pressão psicológica, pois, agora, os próprios colaboradores monitoram seu desemprenho a partir da tabela de produtividade e buscam melhorar, incentivados pelas gratificações.

REFERÊNCIAS

CHIAVENATO, I. Iniciação ao Planejamento e Controle de Produção. São Paulo: McGraw-Hill, 1990.

CORREA, H. L.; CORREA, C. A.. Administração de Produção e Operações. São Paulo, Atlas, 2004.

ESPÍNDOLA, M. A. Kaizen em Vendas. Bacharelado em Análise de Sistemas. Universidade Estadual do Centro-Oeste, UNICENTRO, 1997.

GAURY, E.G.A.; PIERREVEL, H.; KLEIJENEN, J.P.C. An Evolutionary approach to select a pull system among kanban, cowip and hybrid. Journal of Intelligent Manufacturing, New York, v. 11, n.2, p. 157-167, 2000.

IMAI, M. Kaizen: A estratégia para o sucesso competitivo. Tradução Cecília Fagnani Lucca. 3ª ed. São Paulo: IMAM, 1990.

Lean Institute Brasil Website. Quem somos. 2020. Disponível em https://www.lean.org.br/#. Acesso em: 18 mai. 2020.

QUITERIO, F. N. D. Uma análise de técnicas do Planejamento e Controle da Produção e da filosofia Lean. 2010. 53f. Trabalho de Conclusão de Curso (Graduação em Engenharia) – Universidade de São Paulo, Escola de Engenharia de São Carlos, São Carlos, 2010.

QUELHAS, O. Planejamento e Controle da Produção. São Paulo: Elsevier, 2008.

RIBEIRO, H. A bíblia do 5S. 2ª ed. Salvador: Casa da Qualidade, 2006.

SHINGO, S. O sistema Toyota de Produção do ponto de vista da Engenharia de Produção. 2ª ed. Porto Alegre: Bookman, 1996.

SILVA, T. F. A. Estudo sobre Sistema de Medição de Desempenho Baseado nas Ferramentas da Produção Enxuta. 2010. 151f. Dissertação (Mestrado em Engenharia de Produção) – Universidade de São Paulo, Escola de Engenharia de São Carlos, São Carlos, 2010.

SLACK, N. et al. Administração da Produção. São Paulo: Atlas, 1999.

WEMMBERLÖV, U. Planejamento e controle da produção para sistemas da manufatura celular. São Paulo: IMAM, 1996.

[1] Pós-graduação Lato Sensu em Gestão de Operações, Produção e Serviços; Pós-graduação Latu Sensu em Engenharia de Automação e Eletrônica Industrial; Graduação Bacharel em Engenharia de Produção. ORCID: 0009-0002-7163-3238.

Enviado: Maio, 2020.

Aprovado: Maio, 2020.