ARTÍCULO DE REVISIÓN

MENEGHIN, Pedro Henrique [1], LOPES, Cintia Abdelnur [2]

MENEGHIN, Pedro Henrique. LOPES, Cintia Abdelnur. Proyectos mecánicos: dimensionamiento de ejes con corrección por chavetas y soporte de cojinete. Revista Científica Multidisciplinar Núcleo do Conhecimento. Año. 07, ed. 05, vol. 06, págs. 56-76. Mayo 2022. ISSN: 2448-0959, Enlace de acceso: https://www.nucleodoconhecimento.com.br/ingenieria-ingenieria-mecanica/proyectos-mecanicos, DOI: 10.32749/nucleodoconhecimento.com.br/ingenieria-ingenieria-mecanica/proyectos-mecanicos

RESUMEN

Este artículo pasa por varios pasos para entregar un resultado confiable, de acuerdo con el método ASME, del dimensionamiento de un pozo, con el objetivo de automatizar el proceso de memoria de cálculo para proyectos de pozos. Los pasos de diseño son: diagramas de tensión, fatiga y análisis de geometría (si es necesario); corrección por discontinuidad (si la hubiere); corrección del diámetro del eje debido al chaveta (si lo hay); y corrección debido al soporte de cojinete seleccionado por el fabricante (adoptando modelos SKF). De esta forma, el artículo tiene como objetivo, para cumplir con la literatura y las normas, dimensionar los ejes de transmisión. Se utilizarán como referencia los resultados de los ejercicios resueltos en el libro Projeto de Máquinas: Uma abordagem integrada. El programa desarrollado pretende satisfacer las demandas tanto profesionales como académicas mediante la optimización de los cálculos para obtener el diámetro de un eje. Además, el proyecto se justifica por el hecho de que permite varios cambios para una mejor comprensión, ya sea para un diseñador o para un estudiante. El software utilizado para automatizar los procesos y obtener los resultados será Mathcad Prime 5.0 de PTC Enterprise. Al final del artículo, junto con los resultados y la conclusión, se muestran ejemplos de problemas de diseño resueltos por el programa, junto con sus explicaciones y comparaciones con los resultados obtenidos en el libro de Norton.

Palabras clave: Automatización, Dimensionamiento de ejes, Diseño de máquinas.

1. INTRODUCCIÓN

Norton (2013) afirma que los ejes de transmisión son componentes extremadamente importantes en básicamente todas las partes de la maquinaria rotativa, ya que transmiten la rotación y el par de un lugar a otro (de una parte a otra). De esta forma, un diseñador de equipos de máquinas está siempre en contacto con la ardua tarea de dimensionar ejes.

Niemann (1971) todavía define que los ejes sólo sirven para soportar piezas de máquinas, fijas, móviles u oscilantes y afirma que los ejes están obligados a torsión, o torsión y flexión.

Las construcciones cinemáticas fundamentales de nuestro universo mecánico son la rueda y el eje. Una pieza esencial de esta junta de revolución es el eje, ya que constituye un buen ejemplo de cuerpo cargado cuasiestático y dinámico. (SHIGLEY; MISCHKE; BUDYNAS, 2005).

Con estos supuestos, el artículo consiste en construir un programa capaz de dar el valor de un eje, a través de información preestablecida, que presenta flexión y torsión variadas debido al torque.

Como afirma Hibbeler (2010) sobre el desempeño de los ejes y sus solicitudes:

O resultado é que muitas vezes estarão sujeitos à tensão cíclica ou de fadiga, causadas pelas cargas combinadas de flexão e torção que devem transmitir, ou às quais devem resistir. Além dessas cargas, podem existir concentrações de tensão em um eixo devido a chavetas, acoplamentos e transições repentinas em sua área de seção transversal. Portanto, para projetar um eixo de forma adequada, é necessário levar em conta todos esses efeitos.

Analizando el párrafo anterior, existe la necesidad de realizar correcciones en el dimensionamiento del eje. Para dicho cálculo, los valores encontrados en el primer momento, que son las componentes alternas y medias del Momento de Flexión y Torque, servirán para realizar las correcciones necesarias. El eje pasará entonces por dos etapas de corrección: resistente (fatiga) y geométrica.

En esta etapa, los análisis se realizarán a través de Excel para ayudar a minimizar los errores en el diámetro encontrado. Después de eso, el valor corregido se redondeará de acuerdo con el cumplimiento de fabricación.

Con eso, el programa corregirá el diámetro encontrado para que pueda ser utilizado con chavetas y soporte de cojinete. El tipo de chaveta establecida en el programa es paralela al eje. Además, si hay una discontinuidad en el eje, se volverá a calcular debido a las concentraciones de tensión generadas por la creación del asiento fresado en el cuerpo del eje.

Luego, vuelva a calcular el diámetro si el eje está acoplado a uno o más cojinetes, los cuales son soporte de cojinete de elementos rodantes.

Todos los ejes calculados serán comprobados con un factor de seguridad que será establecido por el usuario.

Según los autores Ferreira; Campos y Dias (2017) sobre el uso de software en un entorno estudiantil:

Existe a possibilidade da aprendizagem individualizada ser favorecida com o uso desse recurso tecnológico, já que ele só executa o que lhe é mandado, limitando-se ao potencial do usuário. O que permite ao professor ter uma visão clara de qual a limitação do seu aluno, e assim poder ajudá-lo de uma forma mais precisa. Sem contar que o educando ganha autonomia na hora de realizar seus trabalhos. Além da aprendizagem individualizada as salas informatizadas também facilitam a aprendizagem em grupo, pois os ambientes se tornam mais dinâmicos, as atividades são desenvolvidas com menos imposição, os alunos perdem o medo de errar, eles se auto-ajudam na realização das tarefas, e isso tudo favorece a uma nova socialização.

A partir de estas observaciones, la relevancia del artículo es poder ayudar en el aula, como en las asignaturas de Mecánica de Sólidos, Elementos de Máquinas y Diseño de Máquinas, ya que la propia clase se vuelve más visual. Así, como son disciplinas que requieren mucho cálculo y terminan siendo agotadoras, el software ayudará en la dinámica de la clase, como se menciona en el párrafo anterior.

También se puede utilizar como herramienta para el diseño de ejes reales, ya que la metodología de cálculo utilizada no es meramente teórica, haciendo uso del método ASME.

Pinheiro et al. (2014) plantean que debido a la gran cantidad de ecuaciones y la interconexión de factores entre los cálculos, es de fundamental importancia el uso de software de cálculo para optimizar el tiempo de diseño. Y, con estos software, también brindan una comparación más rápida si es necesario cambiar algún parámetro para un eje deseado. En definitiva, el programa pretende facilitar y optimizar el tiempo de diseño de ejes en sus distintas aplicaciones.

Actualmente, se pueden usar muchos programas para ayudar en los pasos de dimensionamiento. Por ejemplo, es posible obtener los diagramas de momentos flectores del software FTOOL, mientras que las rutinas de cálculo se pueden crear utilizando software como MATLAB, MATHCAD o EES. (PINHEIRO; NOGUEIRA; COSTA, 2014).

Por tanto, el artículo tiene como objetivo general: crear un programa que actúe como una rutina de cálculo en Mathcad para diseñar ejes.

Los objetivos específicos son: obtener el diámetro del eje con coeficientes de seguridad a fatiga.

La fatiga es un cambio en la estructura de un elemento mecánico que ocurre de manera localizada, progresiva y permanente. Ocurre cuando los elementos están sujetos a esfuerzos variables, causados por cargas dinámicas. (SOUSA, 2011).

a) Corrija el diámetro del eje por el factor geométrico.

Las posibles fallas que puede tener el eje de transmisión de potencia, según Collins (2006) son: por fatiga; falla debido a la deformación elástica inducida por la fuerza (resistencia); y falla por desgaste (geométrica).

b) Corregir el diámetro anterior si existe discontinuidad en el eje.

Según Norton (2013), en algunos casos el diseño de un eje se puede realizar sin variaciones en su sección, pero lo más habitual es que necesite arcenes o escalones. Esto se debe a que, en diferentes dimensiones, el eje necesita ser adaptado para elementos fijos, como los soporte de cojinete que se discutirán aquí en el programa desarrollado.

De esta forma, si el eje a diseñar necesita tener más de un diámetro, el programa realizará la corrección necesaria mostrando el eje dos valores de dimensionamiento.

c) Obtener el diámetro corregido mediante la creación de una ranura mediante el uso de una chaveta paralela en el eje, si lo hubiere, con sus factores de seguridad aceptables: cortante y aplastamiento.

Según Juvinall y Marshek (2008), el chaveta es una de las conexiones más comunes entre un eje y un cubo de transmisión.

Juvinall y Marshek (2008) también afirman que, cuando se diseña un diámetro de eje en base a la resistencia, el chaveta debe ser incluido en los cálculos, ya que con este chavetero también se genera una concentración de esfuerzos.

Norton (2013) dice, sobre el tipo de chaveta que se utilizará para el dimensionamiento, que las chavetas paralelas tienen sus tamaños particulares de las secciones transversales y la profundidad de los asientos, o ranuras, estandarizados por ANSI e ISO.

d) Obtener el diámetro corregido para ser acoplado a un soporte de cojinete de elementos rodantes: esférico o cilíndrico.

Según Norton (2013), se pueden utilizar soporte de cojinetes de elementos rodantes para permitir una baja fricción. Por lo general, se eligen de los catálogos de los fabricantes para acomodar las cargas relacionadas con un proyecto determinado. Además, estos soporte de cojinetes pueden soportar cargas radiales, axiales o incluso una combinación de ambas, según el diseño.

El enfoque del software desarrollado estará en relación con los diseños de ejes y, por lo tanto, no tendrá profundidad en los diseños de soporte de cojinetes que se utilizarán solo como factores de corrección para los diámetros de los ejes.

e) Proporcionar los valores reales del (de los) diámetro(s) del eje y sus especificaciones cuando se le solicite.

2. MATERIAL Y MÉTODO

El material principal utilizado será el trabajo de Norton, Projeto de Máquinas: Uma abordagem integrada, 4th ed., 2013. Se eligió este trabajo porque propone una secuencia lógica fácil de entender para los cálculos que se realizarán. Con dicho material y guiones preparados durante el curso en las clases de Elementos de Máquina, el método utilizado para los cálculos será a través del software MathCad Prime 5.0 de PTC Enterprise. Dicho software tiene una lógica de programación equivalente al lenguaje C.

El software en cuestión contará con la ayuda de Excel para la formación de gráficos, con los datos obtenidos en el trabajo de Norton, para realizar los ajustes necesarios para agregar datos más eficientes al proyecto. Para comparar valores, se utilizará el sitio web Wolfram Alpha (sitio destinado a presentar soluciones matemáticas, desde polinomios simples hasta integraciones complejas), ya que presentó las mismas respuestas encontradas en el trabajo citado en el párrafo anterior.

El programa desarrollado para el dimensionado de ejes tendrá formato if, else y for. para programación. Esto garantiza resultados más precisos, más rápidos y que los cálculos se automaticen cada vez que se necesita cambiar un factor.

La declaración if-else es una de las declaraciones de control de flujo del lenguaje C. Le permite indicar las circunstancias bajo las cuales se debe ejecutar una declaración dada o un conjunto de declaraciones. (DAMAS, 2007).

Damas (2007) también explica que tal instrucción funciona como un “verdadero o falso”. Si la condición establecida (if) es verdadera, ejecuta la primera instrucción y, si es falsa, ejecuta la segunda (else).

La declaración for (o bucle for, como se le conoce comúnmente), es especialmente adecuada para situaciones en las que se conoce a priori el número de iteraciones. (DAMAS, 2007).

Entonces, como explica Damas (2007), la instrucción for es un método iterativo que se utiliza cuando se sabe cuántas veces o incluso cuándo se debe iterar un valor dado para llegar a un valor admisible.

Así, el programa permitirá la automatización de cálculos para el dimensionamiento de ejes, incluso con condiciones específicas para determinadas ecuaciones.

3. RESULTADOS

Los resultados se presentarán de la siguiente manera: primero, los ejercicios del libro Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013), destacando los datos de entrada. Después de cada problema, los resultados obtenidos por el software del proyecto. Las explicaciones necesarias se encuentran junto con el desarrollo de los resultados.

3.1 PROBLEMA DE PROJETO 1

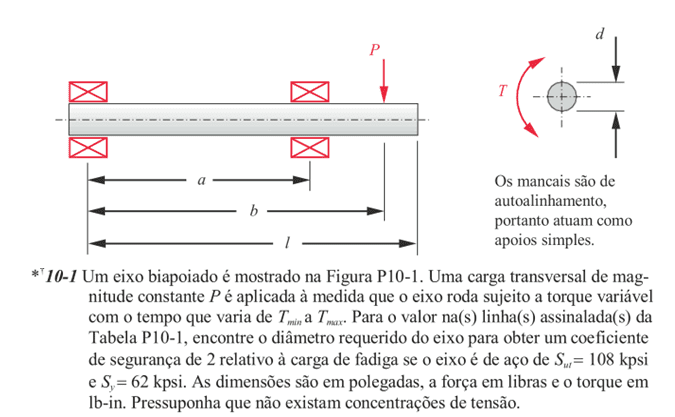

El siguiente ejercicio demuestra un diseño para un eje uniforme, sesgado, con par variable y con una carga aplicada después de su último apoyo de referencia.

Figura 1 – Problema 1

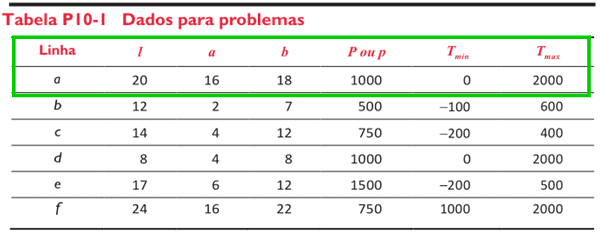

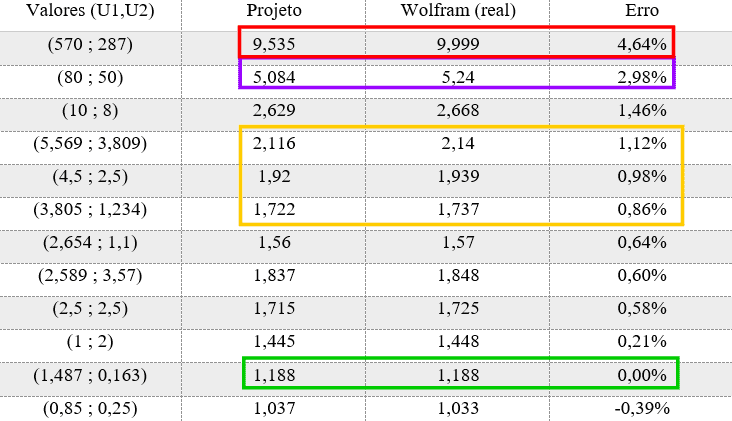

Tabla 1 – Valores para el año

En la tabla 1 se encuentran los datos para la resolución del ejercicio. La línea en verde presenta las que se utilizarán para comparar las respuestas del libro con la obtenida por el proyecto en cuestión.

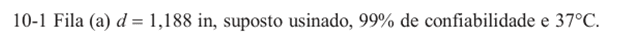

Figura 2 – Respuesta al primer ejercicio

Arriba, en la Figura 2, se observa que el resultado del diámetro del eje es igual a 1.188 pulgadas.

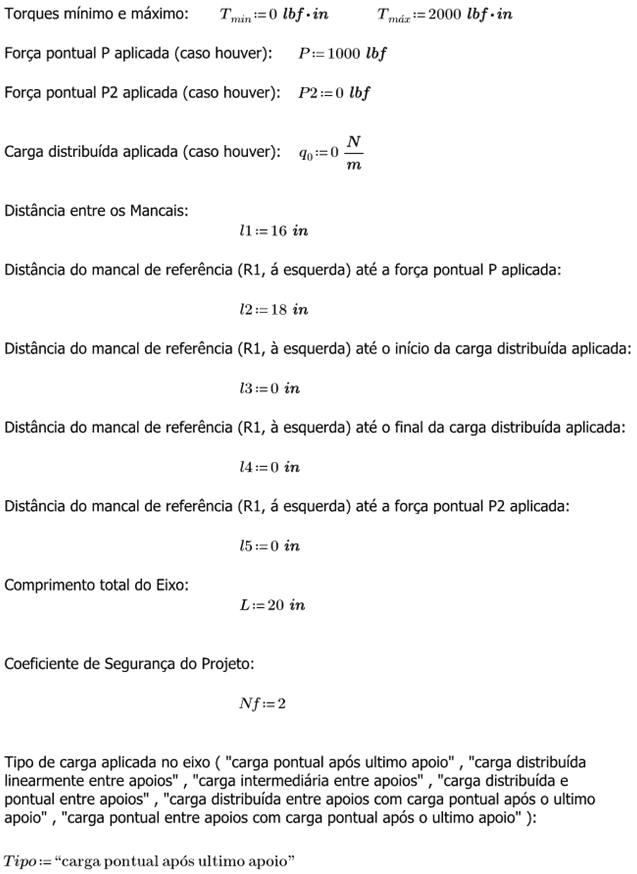

A continuación, se muestra una imagen de la página inicial del proyecto, en la que el usuario debe informar los valores de los datos presentados en la Tabla 1. Es posible notar que, para facilitar la comprensión, existen explicaciones en el software para su correcto uso.

Figura 3 – Datos de la tabla para el proyecto

Los datos nulos no interfieren en los cálculos, ya que, una vez automatizado el programa, el software entiende que son valores que no son necesarios para solucionar este problema (punto de carga posterior al último soporte). Además de estos datos, otros son importantes para la resolución del ejercicio: el referente a la fatiga. La figura 4 muestra estos valores (en amarillo), que a su vez también pueden ser editados por el usuario.

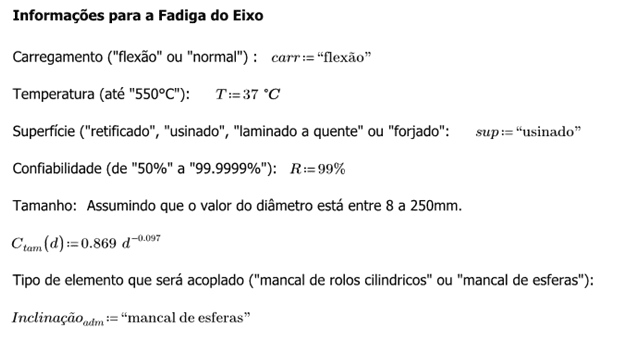

Figura 4 – Datos de fatiga

El último dato “soporte de cojinete de bolas” no será de utilidad en este ejemplo, ya que el ejercicio solo pedía el diámetro en relación a la carga de fatiga y no corregir con la deflexión admisible (corrección en relación a la geometría). Una nota especial con respecto a la información de “Tamaño”, además de no ser editable, es que el programa fue diseñado para dimensionar ejes con un diámetro de hasta 250 mm.

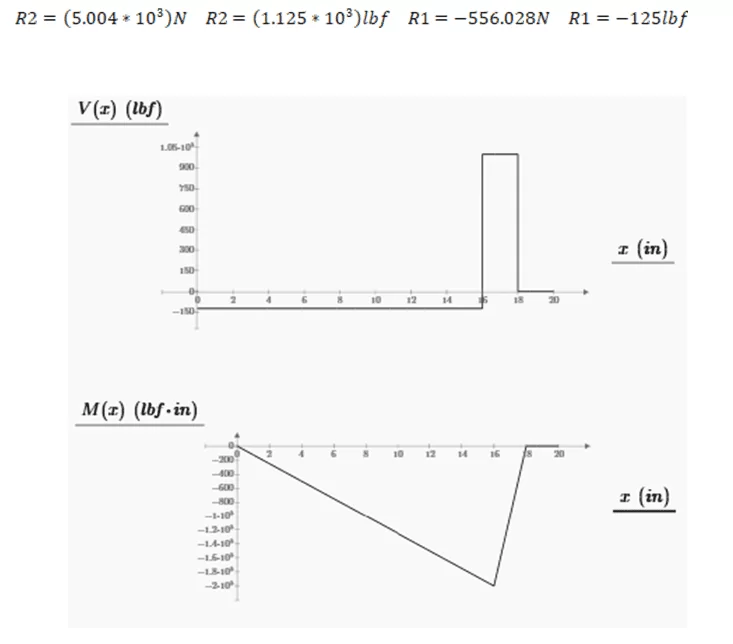

Además, otras dos piezas de información son cruciales para los cálculos automatizados: el material y su especificación. En cuanto a esto último, existe una lista de especificaciones en el software extraídas íntegramente del Apéndice A del libro de Norton (2013) aquí trabajado. Ambos se utilizan para obtener, con mayor precisión, los valores de Resistencia Máxima a la Tracción (Sut) y Resistencia de Cedencia en Tracción (Sy). A partir de estos valores se dimensionará el eje según el método ASME.

Figura 5 – Material y especificación

De esta forma, el diseño del eje queda completo para su dimensionado. El resultado obtenido fue:

Figura 6 – Resultado obtenido del Ejemplo 1

Se puede notar que el resultado obtenido (Figura 6) fue igual a la respuesta de Norton, mostrada en la Figura 2. Así, la automatización del proceso de dimensionado de ejes fue un éxito en este caso.

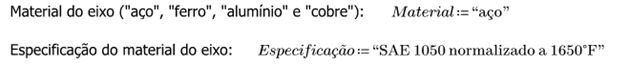

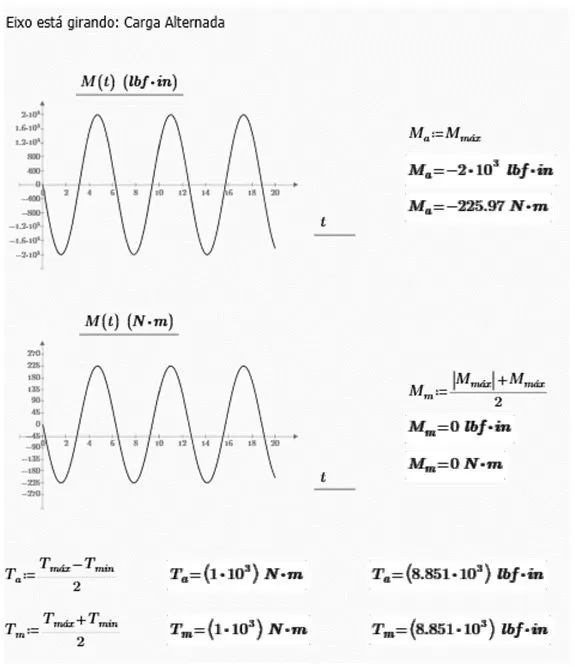

Como se mencionó en el punto 1, el proyecto aquí presentado también pretende ayudar en el campo académico. Haciendo justicia a esta parte, presenta las reacciones en los apoyos, los diagramas de esfuerzo cortante (cortante) y momento flector interno, el comportamiento del eje bajo carga alterna, las componentes alterna y media del momento flector interno, junto con los valores de los componentes de par alternas y medias. La Figura 7 presenta los resultados de reacciones en apoyos y diagramas de esfuerzos internos del ejercicio comparativo I.

Figura 7 – Reacciones y diagramas

Figura 8 – Momentos y pares alternos y medios

El proyecto, además, también presenta los soporte de cojinetes idóneos para dicho eje, ya sean de rodillos autoalineables o rodamientos rígidos de bolas. Sin embargo, en este ejemplo comparativo no se pide más que el dimensionamiento del eje en relación a la fatiga. El siguiente ejemplo abordará el diseño del soporte del soporte de cojinete.

En este ejemplo, el software fue realmente automatizado en sus cálculos, generando una respuesta idéntica a la encontrada en el trabajo de Norton (2013), Machine Project: An Integrated Approach.

3.2 PROBLEMA DEL PROYECTO 2

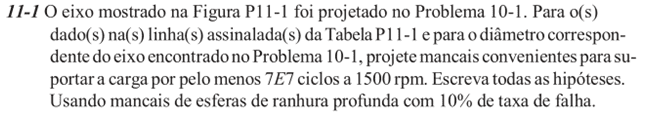

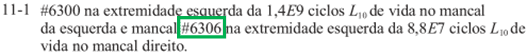

Este problema es una continuación del anterior, donde ahora se solicita la selección del soporte de cojinete rígido de bolas. El enunciado del ejercicio es el siguiente:

Figura 9 – Problema 2

La respuesta de Norton (2013) al problema de diseño en cuestión presenta dos soporte de cojinetes diferentes. Sin embargo, para el cumplimiento, el software de diseño elegirá solo uno, que será el soporte de cojinete que soporte la mayor carga. En el problema el soporte de cojinete que sufre mayor esfuerzo es el que se encuentra bajo el apoyo de la reacción 2 (R2), como se puede apreciar en la figura 7 debido al mayor valor de reacción. En la Figura 10 está la respuesta al Problema 2 (en verde).

Figura 10 – Respuesta al segundo ejercicio

Para automatizar el proyecto, es necesario incluir la siguiente información, que se muestra en la Figura 1:

Figura 11 – Datos del problema del soporte de cojinete

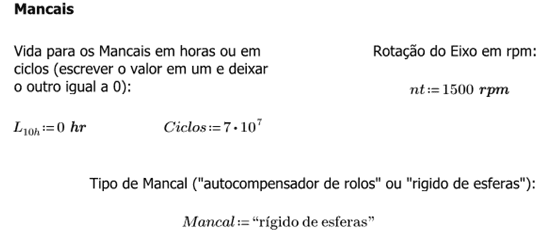

El software admite entrada en horas y número de ciclos para la vida del soporte de cojinete, de esta manera se pueden realizar proyectos que tengan un dato u otro. La respuesta recibida fue:

Figura 10 – Resultado del soporte de cojinete de bolas obtenido del Ejemplo 2

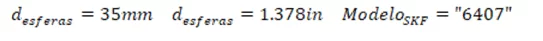

Tenga en cuenta que la respuesta no fue la misma y que el valor del diámetro del eje es diferente. Las razones de estas diferencias son la idoneidad y la seguridad. Los soporte de cojinetes presentes en el catálogo del fabricante SKF tienen diámetros específicos para cada carga, ya sea dinámica o estática. Por lo tanto, fue necesario realizar un redondeo automatizado dentro del programa para adaptarse a los tipos de soporte de cojinetes presentes. Y, por seguridad, el redondeo se realizó de la siguiente manera: aproximando cada 5 mm. Usando este ejercicio como ejemplo, el valor del diámetro fue de 30,2 mm, por lo que su valor redondeado es de 35 mm.

Así, el resultado obtenido fue diferente, ya que el resultado de Norton (2013) no tiene este tipo de redondeo. Sin embargo, la respuesta puede considerarse confiable, ya que se presentó un soporte de cojinete equivalente al nuevo diámetro, más grande y resistente que el mínimo necesario para la fatiga.

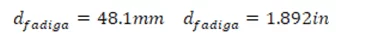

A efectos de diseño, el software también incluye la opción equivalente a un soporte de cojinete de rodillos a rótula. Al cambiar de “rodillos rígidos de bolas” a “rodillos autoalineables”, como se muestra en la Figura 9, el programa muestra el soporte de cojinete del catálogo SKF respectivo.

Figura 12 – Resultado del soporte de cojinete de rodillos obtenido del Ejemplo 2

Esta opción no se encuentra en las respuestas de Norton (2013) por lo que se puede hacer una comparación. Sin embargo, para los cálculos se utilizaron las especificaciones de ambos catálogos, de forma automatizada. La respuesta varió la dimensión del eje también en esta configuración, ya que los tipos de soporte de cojinetes tienen diferentes categorías y formulaciones para adoptar uno para un proyecto.

3.3 PROBLEMA DEL PROYECTO 3

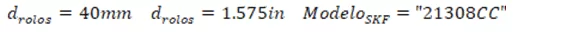

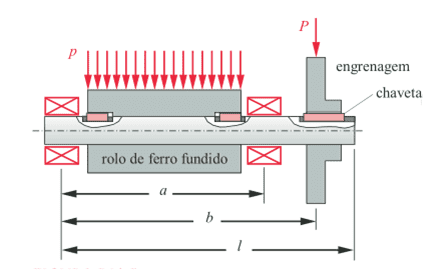

El siguiente ejercicio es un problema de diseño en el que un eje simplemente soportado sufre una carga distribuida linealmente entre sus soportes.

Figura 13 – Problema 3

La tabla citada en la declaración es la misma que la Tabla 1 utilizada en el primer ejemplo. La respuesta que se encuentra en el folleto es:

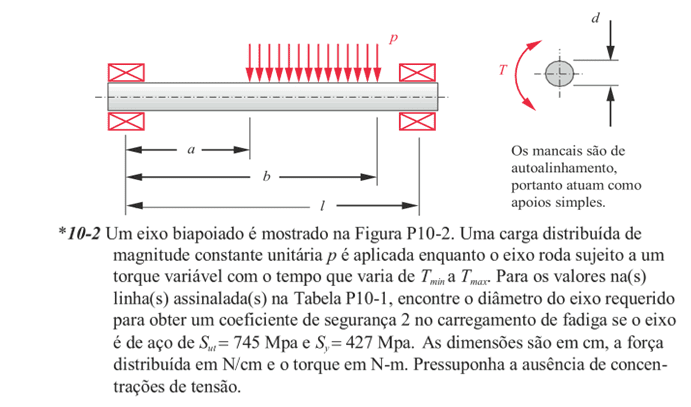

Figura 14 – Respuesta al tercer ejercicio

Después de cambiar los datos iniciales, que se muestran en la Figura 3, y también cambiar la unidad del Sistema Inglés al Sistema Internacional, el resultado obtenido fue:

Figura 15 – Resultado obtenido del Ejemplo 3

Se puede notar que el resultado fue diferente a la respuesta de Norton (2013). El programa desarrollado para automatizar el dimensionado de ejes tiene una ligera variación con respecto al real. La Tabla 2 presenta cuantitativamente los errores calculados al comparar los valores obtenidos por el proyecto con los del sitio web Wolfram Alpha, ya que sus resultados son los mismos que los encontrados en el libro Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013), utilizado aquí como base.

Tabla 2 – Errores esperados en el proyecto

Los valores denominados U1 y U2 son los valores de las unidades nombradas en el programa para calcular el diámetro del eje. Tenga en cuenta que cuanto mayores sean los valores de estas unidades, mayor será el error previsto. Como el proyecto en cuestión calcula un eje de hasta 10 pulgadas o 250 mm, el mayor error encontrado está en la parte superior del marco (4,64%). En verde está la razón por la cual el Ejemplo 1 tiene el mismo resultado que el real, teniendo estos valores exactos de U1 y U2, cuyo error es igual al 0%. En amarillo se ubica el rango de error del Ejemplo 3 aquí presentado. En el proyecto, el valor de U1 fue de 3.235 y U2 igual a 1.447, ambos en pulgadas cúbicas.

Así, el error de la respuesta en el Ejemplo 3 fue de aproximadamente 1%, equivalente a 0,5 mm en este ejercicio. Este error no resulta ser catastrófico porque, como se muestra en el Ejemplo 2, el diámetro del eje se redondeará a la siguiente unidad múltiplo de 5 por motivos de adecuación y seguridad. Es decir, tanto para la respuesta Norton (48,6 mm), cuyo valor es exacto y no tiene ajustes, como para el resultado del programa (48,1 mm), el valor será de 50 mm.

No obstante, para errores superiores al 3%, el programa se adaptará para añadir otros 5 mm. Esto se debe a que, observando el valor marcado en morado en la Tabla 2, el error termina rondando los 4 mm, y no más de 0,5 mm como se ve en el ejemplo del párrafo anterior. Y, para errores superiores al 4%, en la gama roja se sumarán 12 mm, ya que los errores pueden variar hasta este valor. A modo de ejemplo, el eje considerado como real en el rango rojo es de aproximadamente 10 pulgadas (250 mm) con un error del 4,65%. Por lo tanto, el programa automatizado daría como resultado un valor que es 0,464 pulgadas (11,8 mm) más pequeño. Sumando el valor de 12 mm, este valor se acercaría más al valor real y, para otras dimensiones un poco más pequeñas, pero con un error todavía superior al 4%, el dimensionamiento sería mayor, aumentando así la seguridad del proyecto.

Vale la pena recordar que, después de la suma, el valor obtenido se redondeará al siguiente múltiplo de 5. Entonces, todavía usando la banda roja como ejemplo, el eje del Proyecto fue de 9,535 pulgadas, o 242,2 mm. Sumando otros 12 mm, el resultado es 254,2 mm y redondeando, el resultado final es 260 mm. Este último valor es el valor de diámetro máximo que tiene el programa para adoptar un soporte de cojinete. Si la carga estática o dinámica requiere un diámetro mayor para montar un soporte de cojinete, el programa responderá con un mensaje “Adoptar otro material”, ya que el valor máximo es de 260 mm

Así, se opera el dimensionamiento del eje para adecuarlo al ámbito académico y profesional, que operan en el método ASME para los cálculos.

3.4 OTROS TIPOS DE PROBLEMAS DE DISEÑO

Además de los problemas presentados anteriormente, el proyecto también fue programado para resolver los siguientes casos:

Carga distribuida entre apoyos con carga puntual después del último apoyo;

Figura 16 – Rodillo accionado por engranaje

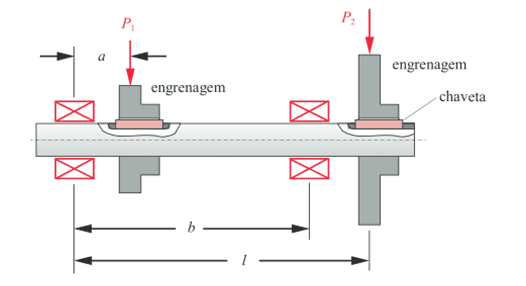

Carga puntual entre apoyos con carga puntual después del último apoyo;

Figura 17 – Engranajes en un eje común

Carga intermedia entre apoyos, que sería similar a la Figura 17 sin el segundo engranaje con la carga denominada P2;

Carga distribuida y puntual entre apoyos, que a su vez, de forma análoga, sería como si el engranaje de la figura 16 estuviera situado en el mismo espacio que el rodillo.

Así, el programa desarrollado es capaz de resolver seis tipos de problemas de diseño. Vale recordar que los diagramas de esfuerzos solicitados son presentados para todos, visando la comprensión en la obtención de las respuestas en el ambiente académico.

4. CONCLUSIÓN

El proyecto desarrollado y presentado aquí tiene como objetivo optimizar el proceso de dimensionamiento de ejes, haciendo que un software realice los cálculos de forma automatizada.

Se mostró efectivo para obtener el diámetro de un eje en relación a fatiga y seguridad en los ítems 3.1. y 3.2. En el punto 3.3. los errores se presentaban junto con sus correcciones dentro del programa.

Hay cálculos en el programa que representan la corrección de este primer diámetro en relación a un factor geométrico. Esto, a su vez, no fue solicitado en los ejemplos trabajados en el ítem 3, teniendo ejemplos en el trabajo Proyecto de Ingeniería Mecánica (SHIGLEY; MISCHKE; BUDYNAS, 2005). No se utilizaron ejemplos de dicho libro ya que, dado que los cálculos y los valores tabulados, como los voltajes de ruptura, se basan en Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013), los resultados no serían los mismos.

Además, el programa tiene las correcciones necesarias en cuanto a la existencia de un chavetero y en relación a un soporte de cojinete, como se muestra en el ejemplo del ítem 3.2. Destacando aquí que el límite máximo de un diseño de eje aquí es de 250 mm.

El uso del software Mathcad Prime 5.0 permitió la automatización de todos los procesos mencionados en los párrafos anteriores. Además, presentó los diagramas y sus resultados para que sirva tanto para una industria de fabricación de ejes como para la comprensión de estudiantes de cursos de ingeniería mecánica.

Finalmente, el programa desarrollado resultó ser un éxito para varios proyectos mecánicos que dependen de una pieza clave. Como afirma Norton (2013), todas las máquinas que operan con movimientos giratorios cuentan con este componente para su funcionamiento. Esta pieza es fundamental para el mantenimiento y evolución de innumerables equipos y maquinarias en todo el mundo: el eje.

REFERENCIAS

COLLINS, J. A. Projeto mecânico de elementos de máquinas: Uma perspectiva de prevenção da falha. Rio de Janeiro: LTC, 2006. 740 p.

DAMAS, L. Linguagem C. 10.ed. Rio de Janeiro: LTC, 2007. 410p.

FERREIRA, S.E.; CAMPOS, F.O.; DIAS, A.O. Softwares em ambientes educacionais. 2017. 8f. Artigo do Depto. De Computação da Universidade do Estado de Mato Grosso (UNEMAT) – Campus de Alto Araguaia, Mato Grosso, 2017.

HIBBELER, R.C. Resistência dos materiais. 7. ed. São Paulo: Pearson, 2010. 641 p.

JUVINALL, R. C.; MARSHEK, K. M. Fundamentos do projeto de componentes de máquinas. 4. ed. Rio de Janeiro: LTC, 2008. 500 p.

SOUZA, E. D. D. Análise do efeito da tensão média sobre a resistência à fadiga do aço ASTM A743 CA6NM. 2011. 32f. Trabalho de conclusão de curso – Universidade de Brasília, Brasília, 2011.

NIEMANN, G. Elementos de máquinas. São Paulo: Edgar Blücher, 1971. 184 p.

NORTON, R. L. Projeto de Máquinas: Uma abordagem integrada. 4. ed. Porto Alegre: Bookman, 2013. 1056 p.

PINHEIRO, V.; NOGUEIRA, L. M.; COSTA, A. L. M. Algoritmo para análise gráfica e dimensionamento de eixos de transmissão de potência. 2014. 8f. Trabalho para XIV Congresso Nacional de Engenharia Mecânica e Industrial – FENEMI, Salvador, 2014.

SHIGLEY, J. E.; MISCHKE, C. R.; BUDYNAS, R. G. Projeto de engenharia mecânica. 7. ed. Porto Alegre: Bookman, 2005. 960 p.

WOLFRAMALPHA. Computational intelligence. Disponível em: < https://www.wolframalpha.com/> Acesso em: 10 set. 2020.

[1] Grado en Ingeniería Mecánica.

[2] Tutor.

Enviado: Enero de 2021.

Aprobado: Mayo de 2022.