ОБЗОРНАЯ СТАТЬЯ

MENEGHIN, Pedro Henrique [1], LOPES, Cintia Abdelnur [2]

MENEGHIN, Pedro Henrique. LOPES, Cintia Abdelnur. Механические проекты: определение размеров валов с поправкой на шпонка и корпусный подшипник. Revista Científica Multidisciplinar Núcleo do Conhecimento. Год. 07, изд. 05, Том. 06, стр. 56-76. Май 2022 г. ISSN: 2448-0959, Ссылка для доступа: https://www.nucleodoconhecimento.com.br/инженерно-машиностроение/механические-проекты, DOI: 10.32749/nucleodoconhecimento.com.br/ru/134636

СВОДКА

В этой статье выполняется несколько шагов, чтобы получить надежный результат в соответствии с методом ASME для определения размеров вала с целью автоматизации процесса расчета мемориала для проектов вала. Этапы проектирования: диаграммы напряжений, анализ усталости и геометрии (при необходимости); исправление из-за разрыва (если есть); коррекция диаметра вала за счет шпоночного паза (при наличии); и коррекция в зависимости от выбранного производителем корпусный подшипник (с использованием моделей SKF). Таким образом, целью статьи является определение размеров трансмиссионных валов в соответствии с литературой и стандартами. В качестве эталона будут использованы результаты упражнений, решенных в книге «Projeto de Máquinas: Uma abordagem integrada». Разработанная программа направлена на удовлетворение как профессиональных, так и академических требований за счет оптимизации расчетов для получения диаметра вала. Кроме того, проект оправдан тем, что допускает несколько изменений для лучшего понимания, как для дизайнера, так и для студента. Программное обеспечение, используемое для автоматизации процессов и получения результатов, будет Mathcad Prime 5.0 от PTC Enterprise. В конце статьи, наряду с результатами и заключением, приведены примеры задач проектирования, решаемых программой, вместе с их пояснениями и сравнениями с результатами, полученными в книге Norton.

Ключевые слова: Автоматизация, Калибровка вала, Конструкция машины.

1. ВВЕДЕНИЕ

Norton (2013 г.) утверждает, что трансмиссионные валы являются чрезвычайно важными компонентами практически всех частей вращающихся механизмов, поскольку они передают вращение и крутящий момент из одного места в другое (от одной части к другой). Таким образом, проектировщик машинного оборудования всегда в курсе трудной задачи определения размеров валов.

Niemann (1971 г.) по-прежнему определяет, что оси служат только для поддержки деталей машин, фиксированных, подвижных или колеблющихся, и утверждает, что оси требуются для кручения или кручения и изгиба.

Фундаментальными кинематическими конструкциями нашей механической вселенной являются колесо и ось. Существенной частью этого шарнира вращения является вал, поскольку он представляет собой хороший пример квазистатического и динамически нагруженного тела. (SHIGLEY; MISCHKE; BUDYNAS, 2005 г.).

С учетом этих допущений статья состоит из построения программы, способной определить значение оси с помощью предварительно установленной информации, имеющей различное сгибание и кручение из-за крутящего момента.

Как говорит Hibbeler (2010 г.) о производительности топоров и их запросах:

O resultado é que muitas vezes estarão sujeitos à tensão cíclica ou de fadiga, causadas pelas cargas combinadas de flexão e torção que devem transmitir, ou às quais devem resistir. Além dessas cargas, podem existir concentrações de tensão em um eixo devido a chavetas, acoplamentos e transições repentinas em sua área de seção transversal. Portanto, para projetar um eixo de forma adequada, é necessário levar em conta todos esses efeitos.

Анализируя абзац выше, необходимо внести коррективы в размеры вала. Для такого расчета найденные в первый момент значения, представляющие собой переменную и среднюю составляющие Изгибающего момента и Крутящего момента, послужат для внесения необходимых поправок. Затем ось пройдет два этапа коррекции: сопротивление (усталость) и геометрическая.

На этом этапе анализы будут выполняться через Excel, чтобы помочь минимизировать ошибки в найденном диаметре. После этого скорректированное значение будет округлено в соответствии с производственным соответствием.

При этом программа скорректирует найденный диаметр, чтобы его можно было использовать со шпонками и корпусный подшипник. Установленный в программе тип шпонки – параллельный валу. Кроме того, если в валу есть несплошность, она будет пересчитана из-за концентрации напряжений, создаваемых созданием фрезерованного гнезда в теле вала.

Затем пересчитайте диаметр, если вал соединен с одним или несколькими подшипниками, оба из которых являются корпусный подшипник качения.

Все рассчитанные оси будут проверены с коэффициентом безопасности, который будет установлен пользователем.

По мнению авторов Ferreira; Campos и Dias (2017 г.) об использовании программного обеспечения в студенческой среде:

Existe a possibilidade da aprendizagem individualizada ser favorecida com o uso desse recurso tecnológico, já que ele só executa o que lhe é mandado, limitando-se ao potencial do usuário. O que permite ao professor ter uma visão clara de qual a limitação do seu aluno, e assim poder ajudá-lo de uma forma mais precisa. Sem contar que o educando ganha autonomia na hora de realizar seus trabalhos. Além da aprendizagem individualizada as salas informatizadas também facilitam a aprendizagem em grupo, pois os ambientes se tornam mais dinâmicos, as atividades são desenvolvidas com menos imposição, os alunos perdem o medo de errar, eles se auto-ajudam na realização das tarefas, e isso tudo favorece a uma nova socialização.

Исходя из этих наблюдений, актуальность статьи заключается в том, чтобы помочь в классе, как и в предметах механики твердого тела, элементов машин и конструкции машин, поскольку сам класс становится более наглядным. Таким образом, поскольку это дисциплины, требующие большого количества вычислений и в конечном итоге утомляющие, программное обеспечение поможет в динамике класса, как упоминалось в абзаце выше.

Его также можно использовать в качестве инструмента для проектирования реальных осей, поскольку используемая методология расчета является не просто теоретической, а использует метод ASME.

Pinheiro et al. (2014 г.) утверждают, что из-за большого количества уравнений и взаимосвязи факторов между расчетами крайне важно использовать программное обеспечение для расчета для оптимизации времени проектирования. И с этим программным обеспечением они также обеспечивают более быстрое сравнение, если необходимо изменить какой-либо параметр для нужной оси. Короче говоря, программа направлена на облегчение и оптимизацию времени проектирования валов в различных приложениях.

В настоящее время многие программы могут использоваться для помощи в определении размеров. Например, можно получить диаграммы изгибающих моментов из программного обеспечения FTOOL, а процедуры расчета можно создать с помощью таких программ, как MATLAB, MATHCAD или EES. (PINHEIRO; NOGUEIRA; COSTA, 2014 г.).

Таким образом, у статьи есть общая цель: создать программу, которая действует как процедура расчета в Mathcad для проектирования осей.

Конкретными задачами являются: получение диаметра вала с запасом прочности по усталости.

Усталость — это изменение структуры механического элемента, происходящее локально, прогрессирующее и постоянное. Возникает, когда элементы подвергаются переменным напряжениям, вызванным динамической нагрузкой. (SOUSA, 2011 г.).

а) Скорректируйте диаметр вала с учетом геометрического фактора.

Согласно Collins (2006 г.), возможные отказы вала силовой передачи: из-за усталости; разрушение из-за силовой упругой деформации (сопротивления); и отказ от износа (геометрический).

б) Исправьте предыдущий диаметр, если в валу есть разрыв.

Согласно Norton (2013 г.), в некоторых случаях проектирование оси можно выполнить без каких-либо изменений в ее сечении, но чаще требуются выступы или ступеньки. Это связано с тем, что при разных размерах вал необходимо адаптировать для неподвижных элементов, таких как корпусный подшипник, которые будут обсуждаться здесь в разработанной программе.

Таким образом, если проектируемый вал должен иметь более одного диаметра, программа сделает необходимую коррекцию с валом, показывающим два значения размера.

в) получить скорректированный диаметр путем создания прорези за счет использования призматической шпонки на валу, если таковая имеется, с ее приемлемыми запасами прочности: на срез и раздавливание.

Согласно Juvinall и Marshek (2008 г.), шпоночный паз является одним из наиболее распространенных соединений между валом и ступицей трансмиссии.

Juvinall и Marshek (2008 г.) также заявляют, что, когда диаметр вала рассчитывается на основе сопротивления, шпоночная канавка должна быть включена в расчеты, поскольку с этой шпоночной канавкой также создается концентрация напряжения.

Norton (2013 г.) говорит о типе шпонки, которая будет использоваться для определения размеров, что параллельные шпонки имеют свои определенные размеры поперечного сечения и глубину посадочных мест или пазов, стандартизированные ANSI и ISO.

d) Получите скорректированный диаметр для соединения с корпусный подшипник качения: сферическим или цилиндрическим.

По словам Norton (2013 г.), корпусный подшипник качения могут использоваться для обеспечения низкого трения. Обычно они выбираются из каталогов производителей, чтобы выдерживать нагрузки, относящиеся к данному проекту. Кроме того, такие корпусный подшипник могут выдерживать радиальные, осевые нагрузки или даже их комбинацию, в зависимости от конструкции.

Основное внимание в разработанном программном обеспечении будет уделяться конструкциям валов, и поэтому в нем не будет подробностей о конструкциях корпусный подшипник, которые будут использоваться только в качестве поправочных коэффициентов для диаметров валов.

e) По запросу укажите фактические значения диаметра(ов) вала и их технические характеристики.

2. МАТЕРИАЛ И МЕТОД

В качестве основного материала будет использована работа Norton «Projeto de Máquinas: Uma abordagem integrada», 4-е изд., 2013 г. Эта работа была выбрана, поскольку она предлагает простую для понимания логическую последовательность расчетов, которые будут выполняться. С такими материалами и сценариями, подготовленными в ходе курса в классах элементов машин, метод, используемый для расчетов, будет осуществляться с помощью программного обеспечения MathCad Prime 5.0 от PTC Enterprise. Такое программное обеспечение имеет логику программирования, эквивалентную языку Си.

Рассматриваемое программное обеспечение будет иметь помощь Excel для формирования графиков с данными, полученными в работе Norton, для внесения необходимых корректировок для добавления более эффективных данных в проект. Для сравнения значений будет использоваться веб-сайт Wolfram Alpha (сайт, предназначенный для представления математических решений, от простых полиномов до сложных интегрирований), поскольку на нем представлены те же ответы, что и в работе, процитированной в предыдущем абзаце.

Программа, разработанная для определения размеров валов, будет иметь формат if, else и for программирования. Это гарантирует получение более точных и быстрых результатов, а также автоматизацию расчетов каждый раз, когда необходимо изменить коэффициент.

Оператор if-else является одним из операторов управления потоком в языке C. Он позволяет указать обстоятельства, при которых данный оператор или набор операторов должны выполняться. (ДАМАС, 2007).

Дамас (2007) также объясняет, что такая инструкция работает как «истина или ложь». Если установленное условие (if) истинно, то выполняется первое утверждение, а если ложно, выполняется второе (else).

Оператор for (или цикл for, как его обычно называют) особенно подходит для ситуаций, когда количество итераций заранее известно. (ДАМАС, 2007).

Итак, как объясняет Дамас (2007), оператор for — это итерационный метод, используемый, когда известно, сколько раз или даже когда заданное значение должно быть повторено, чтобы получить допустимое значение.

Таким образом, программа позволит автоматизировать расчеты по простановке осей даже при определенных условиях для определенных уравнений.

3. ПОЛУЧЕННЫЕ РЕЗУЛЬТАТЫ

Результаты будут представлены следующим образом: во-первых, упражнения из книги Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013 г.) с выделением входных данных. После каждой проблемы результаты, полученные программным обеспечением проекта. Необходимые пояснения находятся вместе с развитием результатов.

3.1 ПРОБЛЕМА ПРОЕКТА 1

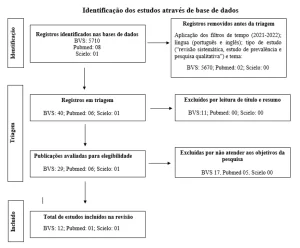

В следующем упражнении демонстрируется конструкция однородного вала, смещенного, с переменным крутящим моментом и с нагрузкой, приложенной после его последней эталонной опоры.

Рисунок 1 – Проблема 1

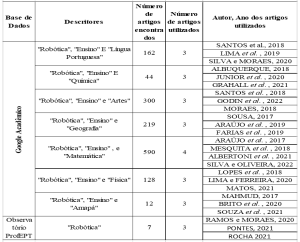

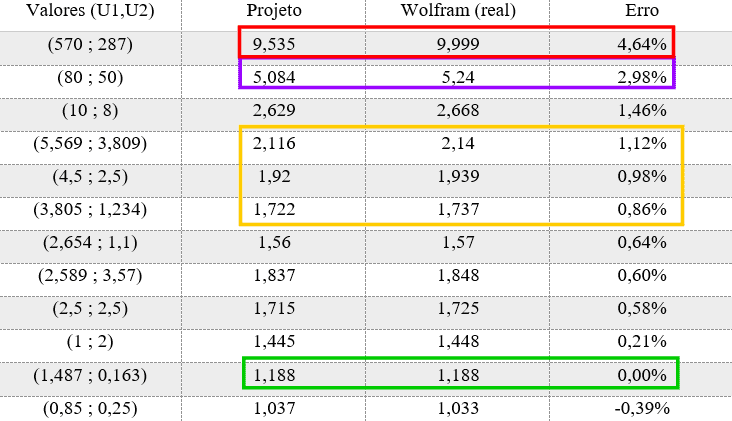

Таблица 1 – Значения за год

В табл. 1 приведены данные для решения упражнения. Зеленая линия представляет те, которые будут использоваться для сравнения ответов в книге с ответами, полученными в рассматриваемом проекте.

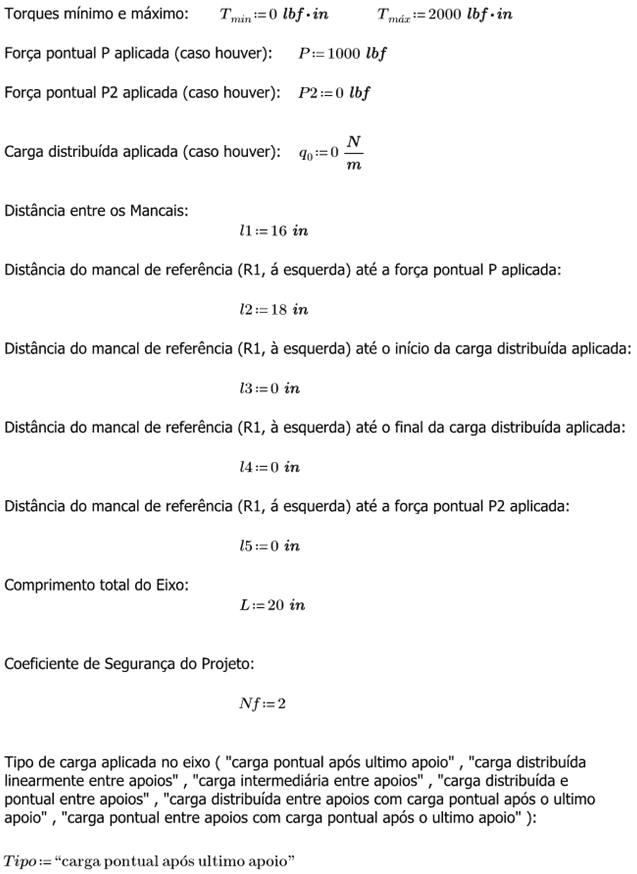

Рисунок 2 – Ответ на первое упражнение

Выше, на рис. 2, видно, что в результате диаметр вала равен 1,188 дюйма.

Ниже приведено изображение начальной страницы проекта, на которой пользователю необходимо сообщить значения данных, представленные в Таблице 1. Можно заметить, что для облегчения понимания в программе имеются пояснения по ее правильному использованию.

Рисунок 3 – Табличные данные для проекта

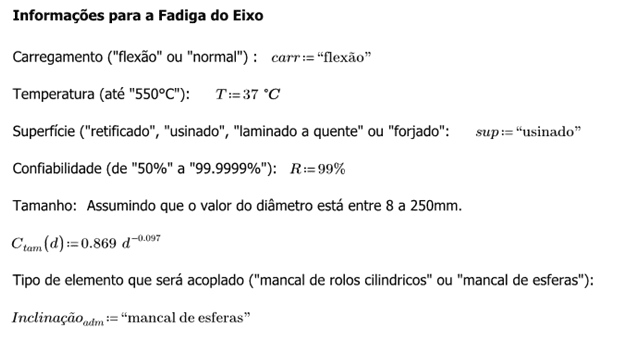

Нулевые данные не мешают расчетам, потому что, как только программа автоматизирована, программное обеспечение понимает, что это значения, которые не нужны для решения этой задачи (точечная нагрузка после последней поддержки). Помимо этих данных, для решения упражнения важны и другие: относящиеся к утомлению. На рисунке 4 показаны эти значения (выделены желтым цветом), которые, в свою очередь, также могут быть отредактированы пользователем.

Рисунок 4 – Данные по усталости

Последняя информация «шариковый корпусный подшипник» не будет полезна в этом примере, поскольку в упражнении запрашивался только диаметр по отношению к усталостной нагрузке, а не корректировка с допустимым прогибом (коррекция по отношению к геометрии). Особое примечание относительно информации «Размер», помимо того, что она недоступна для редактирования, заключается в том, что программа была разработана для определения размеров валов диаметром до 250 мм.

Кроме того, для автоматизированных расчетов имеют решающее значение два других элемента информации: материал и его спецификация. Что касается последнего, то в программном обеспечении есть список спецификаций, целиком взятый из Приложения А книги Norton (2013 г.), работавшего здесь. Оба используются для получения с большей точностью значений максимальной прочности на растяжение (Sut) и сопротивления текучести при растяжении (Sy). Исходя из этих значений, размер оси будет определяться в соответствии с методом ASME.

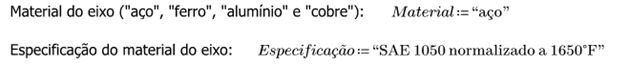

Рисунок 5 – Материал и спецификация

Таким образом, конструкция вала завершена для определения его размеров. Полученный результат:

Рисунок 6. Результат, полученный в примере 1.

Можно отметить, что полученный результат (рис. 6) совпал с ответом Norton, показанным на рис. 2. Таким образом, автоматизация процесса определения размеров вала в данном случае прошла успешно.

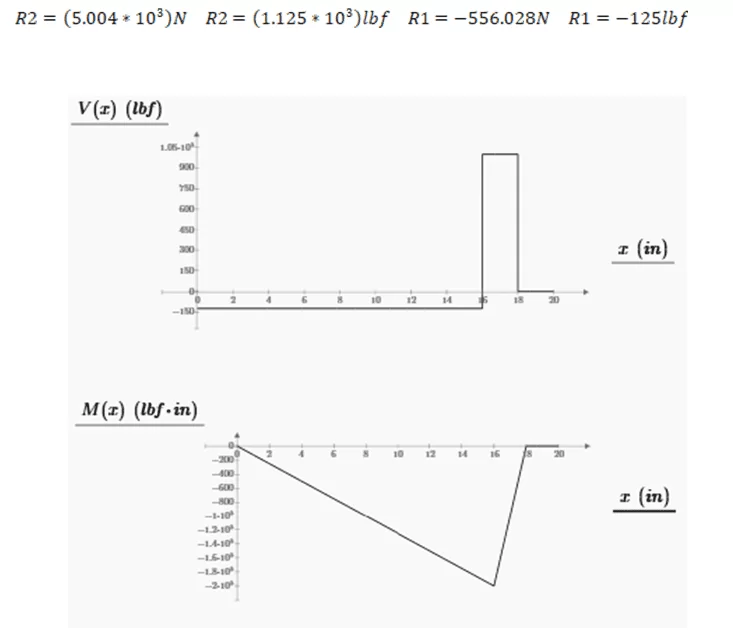

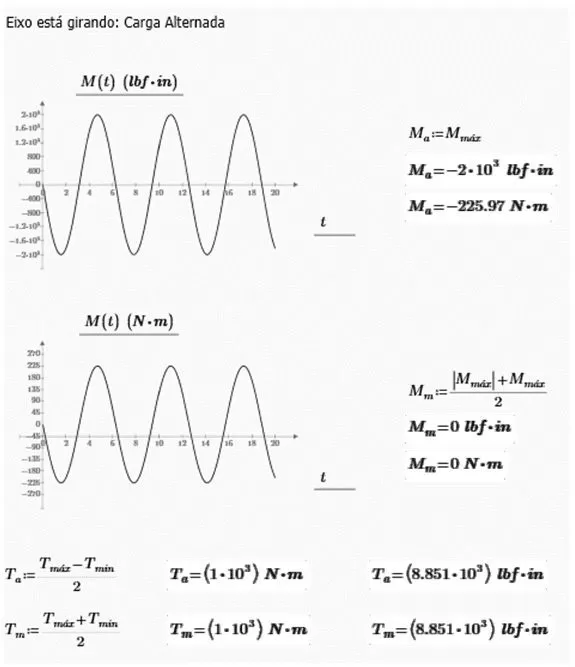

Как упоминалось в пункте 1, представленный здесь проект также призван помочь в академической сфере. Отдавая должное этой части, в ней представлены опорные реакции, поперечное усилие (перерез) и диаграммы внутреннего изгибающего момента, поведение вала под действием переменной нагрузки, переменная и средняя составляющие внутреннего изгибающего момента, а также значения переменная и средняя составляющие момента. На рис. 7 представлены результаты реакций на опорах и диаграммы внутренних усилий сравнительного упражнения I.

Рисунок 7 – Реакции и диаграммы

Рисунок 8 – Переменные и средние моменты и крутящие моменты

Кроме того, в проекте также представлены идеальные корпусный подшипник для такого вала, будь то самоустанавливающиеся роликовые или жесткие шарикоподшипники. Однако в этом сравнительном примере не требуется ничего, кроме определения размеров вала в зависимости от усталости. В следующем примере будет рассмотрена конструкция опоры корпусный подшипник.

В этом примере программное обеспечение было фактически автоматизировано в своих расчетах, генерируя ответ, идентичный тому, который был найден в работе Norton (2013 г.) Projeto de Máquina: Uma abordagem integrada.

3.2 ПРОБЛЕМА ПРОЕКТА 2

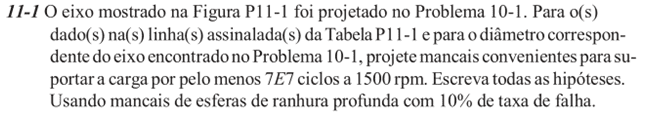

Эта проблема является продолжением предыдущей, где теперь требуется выбор радиального корпусный подшипник. Постановка упражнения приведена ниже:

Рисунок 9 – Проблема 2

В ответе Norton (2013 г.) на рассматриваемую проблему проектирования представлены два разных корпусный подшипник. Однако для соответствия программа проектирования выберет только один корпусный подшипник, выдерживающий наибольшую нагрузку. В задаче корпусный подшипник, который испытывает наибольшее усилие, находится под опорой реакции 2 (R2), как видно на рисунке 7 из-за большей величины реакции. На рисунке 10 показан ответ на задачу 2 (зеленый).

Рисунок 10 – Ответ на второе упражнение

Для автоматизации проекта необходимо включить следующую информацию, показанную на рисунке 1:

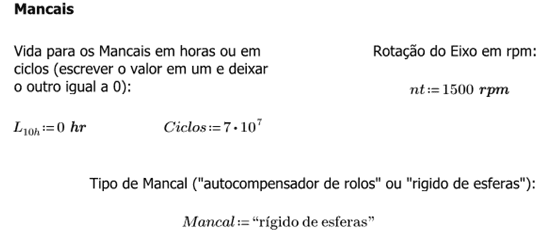

Рисунок 11 – Данные о проблеме для корпусный подшипник

Программное обеспечение допускает ввод в часах и количестве циклов для срока службы корпусный подшипник, таким образом, можно создавать проекты, содержащие те или иные данные. Был получен ответ:

Рисунок 10 – Результат шарикоподшипника, полученный из Примера 2

Обратите внимание, что ответ был другим и значение диаметра вала другое. Причинами этих различий являются пригодность и безопасность. Корпусный подшипник, представленные в каталоге производителя SKF, имеют определенные диаметры для каждой нагрузки, динамической или статической. Таким образом, необходимо было выполнить автоматическое округление внутри программы для адаптации к имеющимся типам корпусный подшипник. И, в целях безопасности, скругление производилось так: сближение через каждые 5 мм. Используя это упражнение в качестве примера, значение диаметра составило 30,2 мм, поэтому его округленное значение равно 35 мм.

Таким образом, полученный результат был другим, так как результат Norton (2013 г.) не имеет такого типа округления. Однако ответ можно считать достоверным, так как был представлен эквивалентный новому диаметру корпусный подшипник, который больше и устойчивее минимально необходимого на усталость.

В целях проектирования программное обеспечение также предлагает эквивалентную опцию сферического роликоподшипника. При переходе от «жесткого шарика» к «самоустанавливающимся роликам», как показано на рис. 9, программа отображает корпусный подшипник из соответствующего каталога SKF.

Рисунок 12 – Результат роликового корпусный подшипник, полученный из Примера 2

Этот вариант отсутствует в ответах Norton (2013 г.), поэтому можно провести сравнение. Однако для расчетов использовались спецификации обоих каталогов в автоматическом режиме. Ответ также изменил размер вала в этой конфигурации, поскольку типы корпусный подшипник имеют разные категории и составы, чтобы использовать один из них для проекта.

3.3 ПРОБЛЕМА ПРОЕКТА 3

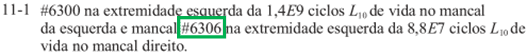

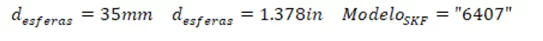

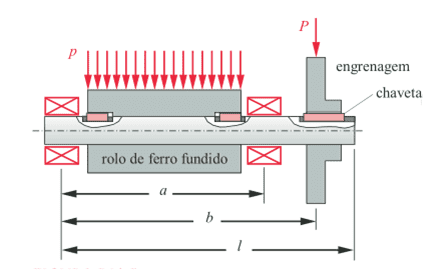

Следующее упражнение представляет собой расчетную задачу, в которой на свободно опертый вал действует линейно распределенная нагрузка между его опорами.

Рисунок 13 – Проблема 3

Таблица, приведенная в заявлении, аналогична таблице 1, использованной в первом примере. Ответ найден в раздаточном материале:

Рисунок 14 – Ответ на третье упражнение

После изменения исходных данных, показанных на рисунке 3, а также смены единиц измерения с английской системы на международную, был получен результат:

Рисунок 15 – Результат, полученный в примере 3

Можно отметить, что результат отличался от ответа Norton (2013 г.). Программа, разработанная для автоматизации определения размеров осей, имеет небольшое отличие от реальной программы. В таблице 2 количественно представлены ошибки, рассчитанные путем сравнения значений, полученных проектом, со значениями с веб-сайта Wolfram Alpha, поскольку их результаты совпадают с результатами, найденными в книге Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013 г.), использованной здесь в качестве базы.

Таблица 2 – Ожидаемые ошибки в проекте

Значения с именами U1 и U2 являются значениями единиц, названных в программе для расчета диаметра вала. Обратите внимание, что чем больше значения этих единиц, тем больше прогнозируемая ошибка. Поскольку рассматриваемый проект рассчитывает вал до 10 дюймов или 250 мм, самая большая ошибка обнаружена в верхней части рамы (4,64%). Зеленым цветом обозначена причина, по которой Пример 1 имеет тот же результат, что и реальный, имея именно эти значения U1 и U2, ошибка которых равна 0%. Желтым цветом выделен диапазон ошибок примера 3, представленного здесь. В проекте значение U1 равнялось 3235, а U2 равнялось 1447, оба в кубических дюймах.

Таким образом, погрешность отклика в примере 3 составила примерно 1%, что эквивалентно 0,5 мм в данном упражнении. Эта ошибка не оказывается катастрофической, поскольку, как показано в примере 2, диаметр вала будет округлен до следующей единицы, кратной 5, в целях адекватности и безопасности. То есть как для ответа Norton (48,6 мм), у которого значение точное и не имеет никаких регулировок, так и для результата программы (48,1 мм) значение будет 50 мм.

Однако при ошибках более 3% программа адаптируется и добавит еще 5 мм. Это связано с тем, что при наблюдении за значением, отмеченным фиолетовым цветом в Таблице 2, погрешность составляет около 4 мм и не превышает 0,5 мм, как видно из примера в предыдущем абзаце. А для ошибок более 4% в красном диапазоне будет добавлено 12 мм, так как ошибки могут варьироваться до этого значения. Например, ось, рассматриваемая как реальная в красном диапазоне, составляет приблизительно 10 дюймов (250 мм) с погрешностью 4,65%. Таким образом, автоматизированная программа даст значение на 0,464 дюйма (11,8 мм) меньше. При добавлении значения 12 мм это значение будет ближе к реальному значению, а для других немного меньших размеров, но с погрешностью более 4%, размер будет больше, что повысит безопасность проекта.

Стоит помнить, что после сложения полученное значение будет округлено до следующего кратного 5. Итак, все еще на примере красной полосы ось Проекта составила 9,535 дюйма, или 242,2 мм. Прибавляя еще 12 мм, получаем 254,2 мм, а округляя, получаем 260 мм. Это последнее значение является максимальным значением диаметра, которое программа должна принять для корпусный подшипник качения. Если статическая или динамическая нагрузка требует большего диаметра для установки корпусный подшипник, программа ответит сообщением «Принять другой материал», поскольку максимальное значение составляет 260 мм.

Таким образом, размер оси работает в соответствии с академическими и профессиональными возможностями, которые используются в методе ASME для расчетов.

3.4 ДРУГИЕ ТИПЫ ДИЗАЙН-ПРОБЛЕМ

Помимо задач, представленных выше, проект также был запрограммирован на решение следующих случаев:

Распределенная нагрузка между опорами с точечной нагрузкой после последней опоры;

Рисунок 16 – Ролик с приводом от шестерни

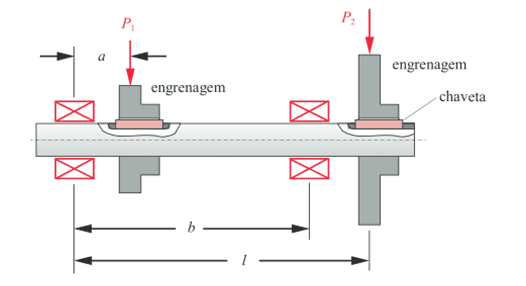

Точечная нагрузка между опорами с точечной нагрузкой после последней опоры;

Рисунок 17 – Шестерни на общем валу

Промежуточная нагрузка между опорами, аналогичная рисунку 17 без второй передачи с нагрузкой Р2;

Распределенная и точечная нагрузка между опорами, что в свою очередь, аналогично, было бы так, как если бы шестерня на рисунке 16 располагалась в том же пространстве, что и ролик.

Таким образом, разработанная программа способна решать шесть типов проектных задач. Стоит помнить, что диаграммы запрашивающих усилий представлены для всех с целью понимания при получении ответов в академической среде.

4. ВЫВОД

Разработанный и представленный здесь проект направлен на оптимизацию процесса определения размеров вала, заставляя программное обеспечение выполнять расчеты в автоматическом режиме.

Эффективным оказалось получение диаметра вала по отношению к усталости и безопасности в пунктах 3.1. и 3.2. В пункте 3.3. ошибки были представлены вместе с их исправлениями в программе.

В программе есть расчеты, которые представляют коррекцию этого первого диаметра по отношению к геометрическому фактору. Этого, в свою очередь, не требовалось в примерах, проработанных в п. 3, имеющих примеры в работе «Проект машиностроения» (SHIGLEY; MISCHKE; BUDYNAS, 2005 г.). Примеры из такой книги не использовались, поскольку, поскольку расчеты и табличные значения, такие как напряжения пробоя, основаны на Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013 г.), результаты не будут одинаковыми.

Кроме того, в программу внесены необходимые исправления относительно наличия шпоночного паза и применительно к корпусный подшипник качения, как показано на примере п.3.2. Подчеркнув здесь, что максимальный предел конструкции вала здесь составляет 250 мм.

Использование программного обеспечения Mathcad Prime 5.0 позволило автоматизировать все процессы, упомянутые в пунктах выше. Кроме того, в нем представлены диаграммы и их результаты, так что они служат как для производства осей, так и для понимания студентов курсов машиностроения.

Наконец, разработанная программа оказалась успешной для нескольких механических проектов, которые зависят от ключевой детали. Как утверждает Norton (2013 г.), все машины, работающие с вращательными движениями, имеют этот компонент для своей работы. Эта деталь необходима для технического обслуживания и эволюции бесчисленного количества единиц оборудования и механизмов по всему миру: ось.

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА

COLLINS, J. A. Projeto mecânico de elementos de máquinas: Uma perspectiva de prevenção da falha. Rio de Janeiro: LTC, 2006. 740 p.

DAMAS, L. Linguagem C. 10.ed. Rio de Janeiro: LTC, 2007. 410p.

FERREIRA, S.E.; CAMPOS, F.O.; DIAS, A.O. Softwares em ambientes educacionais. 2017. 8f. Artigo do Depto. De Computação da Universidade do Estado de Mato Grosso (UNEMAT) – Campus de Alto Araguaia, Mato Grosso, 2017.

HIBBELER, R.C. Resistência dos materiais. 7. ed. São Paulo: Pearson, 2010. 641 p.

JUVINALL, R. C.; MARSHEK, K. M. Fundamentos do projeto de componentes de máquinas. 4. ed. Rio de Janeiro: LTC, 2008. 500 p.

SOUZA, E. D. D. Análise do efeito da tensão média sobre a resistência à fadiga do aço ASTM A743 CA6NM. 2011. 32f. Trabalho de conclusão de curso – Universidade de Brasília, Brasília, 2011.

NIEMANN, G. Elementos de máquinas. São Paulo: Edgar Blücher, 1971. 184 p.

NORTON, R. L. Projeto de Máquinas: Uma abordagem integrada. 4. ed. Porto Alegre: Bookman, 2013. 1056 p.

PINHEIRO, V.; NOGUEIRA, L. M.; COSTA, A. L. M. Algoritmo para análise gráfica e dimensionamento de eixos de transmissão de potência. 2014. 8f. Trabalho para XIV Congresso Nacional de Engenharia Mecânica e Industrial – FENEMI, Salvador, 2014.

SHIGLEY, J. E.; MISCHKE, C. R.; BUDYNAS, R. G. Projeto de engenharia mecânica. 7. ed. Porto Alegre: Bookman, 2005. 960 p.

WOLFRAMALPHA. Computational intelligence. Disponível em: < https://www.wolframalpha.com/> Acesso em: 10 set. 2020.

[1] Степень в области машиностроения.

[2] Советник.

Отправлено: Январь 2021 г.

Утверждено: Май 2022 г.