ARTIGO DE REVISÃO

MENEGHIN, Pedro Henrique [1], LOPES, Cintia Abdelnur [2]

MENEGHIN, Pedro Henrique. LOPES, Cintia Abdelnur. Projetos mecânicos: dimensionamento de eixos com correção para chavetas e mancais. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 07, Ed. 05, Vol. 06, pp. 56-76. Maio de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/projetos-mecanicos, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-mecanica/projetos-mecanicos

RESUMO

O presente artigo passa por diversas etapas com a finalidade de entregar um resultado confiável, de acordo com o método ASME, de um dimensionamento de eixo, visando automatizar o processo de memorial de cálculo para projetos de eixo. As etapas para o dimensionamento são: diagramas de tensão, análises de fadiga e geometria (caso necessária); correção por descontinuidade (caso houver); correção do diâmetro do eixo devido ao rasgo de chaveta (caso houver); e correção devido ao mancal selecionado do fabricante (adotando modelos da SKF). Dessa forma, o artigo visa, de maneira a obedecer a literatura e normas, dimensionar eixos de transmissão. Serão utilizados como referência os resultados dos exercícios resolvidos do livro Projeto de Máquinas: Uma abordagem integrada. O programa desenvolvido tem como objetivo atender as demandas tanto profissionais quanto acadêmicas através da otimização dos cálculos para obtenção do diâmetro de um eixo. Além disso, o projeto se justifica pelo fato de permitir diversas alterações para o melhor entendimento, seja para um projetista ou para um aluno. O software utilizado para a automatização dos processos e obtenção dos resultados será o Mathcad Prime 5.0 da PTC Enterprise. Ao final do artigo, juntamente com os resultados e conclusão, existem exemplos de problemas de projeto resolvidos pelo programa, juntamente com suas explicações e comparações em relação aos resultados obtidos no livro do Norton.

Palavras-chave: Automatização, Dimensionamento de eixos, Projeto de máquinas.

1. INTRODUÇÃO

Norton (2013) afirma que eixos de transmissão são componentes de extrema importância em basicamente todas as partes de máquinas rotativas, uma vez que transmitem a rotação e o torque de um local para outro (uma peça para outra). Dessa forma, um projetista de equipamentos de máquinas sempre está em contato com a árdua tarefa de dimensionar eixos.

Niemann (1971) ainda define que os eixos servem apenas para apoiar peças de máquinas, fixas, móveis ou oscilantes e afirma que os eixos são solicitados à torção, ou à torção e à flexão.

As construções cinemáticas fundamentais de nosso universo mecânico são a roda e o eixo de roda. Uma peça essencial dessa junção de revolução é o eixo, pois constitui um bom exemplo de um corpo carregado quase estático e dinâmico. (SHIGLEY; MISCHKE; BUDYNAS, 2005).

Com essas premissas, o artigo consiste em construir um programa capaz de fornecer o valor de um eixo, através de informações pré-estabelecidas, possuindo flexão e torção variada devido ao torque.

Assim como afirma Hibbeler (2010) sobre a atuação de eixos e suas solicitações:

O resultado é que muitas vezes estarão sujeitos à tensão cíclica ou de fadiga, causadas pelas cargas combinadas de flexão e torção que devem transmitir, ou às quais devem resistir. Além dessas cargas, podem existir concentrações de tensão em um eixo devido a chavetas, acoplamentos e transições repentinas em sua área de seção transversal. Portanto, para projetar um eixo de forma adequada, é necessário levar em conta todos esses efeitos.

Analisando o parágrafo acima, tem-se a necessidade de realizar correções no dimensionamento do eixo. Para tal cálculo, os valores encontrados no primeiro momento, que são as componentes alternadas e médias do Momento Fletor e do Torque, servirão para fazer as correções necessárias. O eixo passará então por duas etapas de correção: resistência (fadiga) e geométrica.

Nessa etapa, serão realizadas análises via Excel para auxiliar na minimização de erro no diâmetro encontrado. Após isso, o valor corrigido será arredondado por conformidade de fabricação.

Com isso, o programa irá corrigir o diâmetro encontrado para que possa ser usado com chavetas e mancais. O tipo de chaveta estabelecida no programa é a paralela ao eixo. Além disso, caso haja uma descontinuidade no eixo, o mesmo será recalculado devido às concentrações de tensão, geradas pela criação do assento fresado no corpo do eixo.

Em continuidade, recalcular o diâmetro caso o eixo se acople em um ou mais mancais, sendo eles de elementos rolantes.

Todos os eixos calculados serão conferidos com um coeficiente de segurança que será estabelecido pelo usuário.

De acordo com os autores Ferreira; Campos e Dias (2017) acerca da utilização de softwares em ambiente estudantil:

Existe a possibilidade da aprendizagem individualizada ser favorecida com o uso desse recurso tecnológico, já que ele só executa o que lhe é mandado, limitando-se ao potencial do usuário. O que permite ao professor ter uma visão clara de qual a limitação do seu aluno, e assim poder ajudá-lo de uma forma mais precisa. Sem contar que o educando ganha autonomia na hora de realizar seus trabalhos. Além da aprendizagem individualizada as salas informatizadas também facilitam a aprendizagem em grupo, pois os ambientes se tornam mais dinâmicos, as atividades são desenvolvidas com menos imposição, os alunos perdem o medo de errar, eles se auto-ajudam na realização das tarefas, e isso tudo favorece a uma nova socialização.

A partir dessas observações, a relevância do artigo é poder auxiliar em aula, como nas disciplinas de Mecânica dos Sólidos, Elementos de Máquina e Projeto de Máquinas, uma vez que a aula em si se torna mais visual. Assim, como são disciplinas que exigem muitos cálculos e acaba se tornando exaustivo, o software irá auxiliar na dinâmica da aula como citado no parágrafo acima.

Também pode ser utilizado como ferramenta para projetar eixos reais, já que a metodologia de cálculo utilizada não é meramente teórica, fazendo o uso do método ASME.

Pinheiro et al. (2014) afirmam que devido à grande quantidade de equações e da interligação de fatores entre os cálculos, é de fundamental importância a utilização de softwares de cálculo para que se otimize o tempo de dimensionamento. E, com esses softwares, também proporcionam uma comparação mais rápida caso seja necessário mudar algum parâmetro para um eixo desejado. Em suma, o programa visa facilitar e otimizar o tempo de projetar eixos em suas diversas aplicações.

Atualmente muitos softwares podem ser utilizados para auxiliar nas etapas de dimensionamento. Por exemplo, é possível obter os diagramas de momentos fletores a partir do software FTOOL, enquanto as rotinas de cálculo podem ser criadas utilizando softwares como MATLAB, MATHCAD ou EES. (PINHEIRO; NOGUEIRA; COSTA, 2014).

Portanto, o artigo tem como objetivo geral: criar um programa que atue como uma rotina de cálculo no Mathcad para projetar eixos.

Os objetivos específicos são: obter o diâmetro do eixo com os fatores de segurança para fadiga.

A fadiga é uma alteração na estrutura de um elemento mecânico que acontece de forma localizada, progressiva e permanente. Ocorre quando os elementos estão sujeitos a tensões variáveis, originadas por um carregamento dinâmico. (SOUSA, 2011).

a) Corrigir o diâmetro do eixo para o fator geométrico.

As possíveis falhas que o eixo de transmissão de potência pode ter, de acordo com Collins (2006) são: por fadiga; falha por deformação elástica induzida por força (resistência); e falha por desgaste (geométrico).

b) Corrigir o diâmetro anterior caso exista descontinuidade no eixo.

De acordo com Norton (2013), em alguns casos o projeto de um eixo pode ser realizado sem quaisquer variações em sua seção, porém é mais usual que se necessite de ressaltos ou degraus. Isso porque, em diversos dimensionamentos, o eixo precisa ser adaptado para elementos fixados, como por exemplo os mancais que serão abordados aqui no programa desenvolvido.

Dessa forma, caso o eixo a ser projetado necessite possuir mais de um diâmetro, o programa realizará a devida correção com o eixo apresentando dois valores de dimensionamento.

c) Obter o diâmetro corrigido com a criação de um rasgo devido ao uso de uma chaveta paralela no eixo, caso houver, com seus fatores de segurança aceitáveis: de cisalhamento e esmagamento.

Segundo Juvinall e Marshek (2008) a chaveta é uma das conexões mais comuns entre um eixo e um cubo de transmissão.

Juvinall e Marshek (2008) ainda afirmam que, quando um diâmetro de um eixo é projetado com base na resistência, o rasgo da chaveta deve estar incluído nos cálculos, uma vez que, com esse rasgo, existe também uma concentração de tensão gerada.

Norton (2013) diz, sobre o tipo de chaveta que será utilizada para o dimensionamento, que as chavetas paralelas têm seus tamanhos particulares das seções transversais e a profundidade dos assentos, ou rasgos, padronizados pela ANSI e ISO.

d) Obter o diâmetro corrigido para ser acoplado a um mancal de elemento rolante: esférico ou cilíndrico.

De acordo com Norton (2013), os mancais de elementos rolantes podem ser utilizados para permitir um baixo atrito. Eles são tipicamente escolhidos em catálogos de fabricantes a fim de acomodar as cargas pertencentes a um determinado projeto. Além disso, tais mancais podem resistir a cargas radiais, axiais ou até mesmo a combinação de ambas, dependendo do projeto.

O foco do software desenvolvido será em relação à projetos de eixos, e com isso não terá aprofundamento em projetos de mancais que serão usados apenas como fatores de correção para os diâmetros dos eixos.

e) Fornecer os valores reais do(s) diâmetro(s) do eixo e suas especificações quando solicitadas.

2. MATERIAL E MÉTODO

O principal material utilizado será a obra do Norton, Projeto de Máquinas: Uma abordagem integrada, 4° ed., 2013. Essa obra foi escolhida uma vez que propõem uma sequência lógica de fácil compreensão para os cálculos que serão realizados. Com tal material e roteiros elaborados durante o curso nas aulas de Elemento de Máquinas, o método empregado para os cálculos será através do software MathCad Prime 5.0 da PTC Enterprise. Tal software possui uma lógica de programação equivalente à linguagem C.

O software em questão terá auxílio do Excel para a formação de gráficos, com os dados obtidos na obra do Norton, para realizar as adequações necessárias para agregar dados mais eficientes ao projeto. Para a comparação de valores, será utilizado o website Wolfram Alpha (site destinado a apresentar soluções matemáticas, desde simples polinômios a integrações complexas), uma vez que este apresentou as mesmas respostas encontradas na obra citada no parágrafo anterior.

O programa desenvolvido para o dimensionamento de eixos possuirá um formato de programação if, else e for. Isso garante resultados mais precisos, rápidos e de forma que ocorra a automatização dos cálculos a cada vez que algum fator precisar ser alterado.

A instrução if-else é uma das instruções de controle de fluxo da linguagem C. Permite indicar quais as circunstâncias em que se deve executar determinada instrução ou conjunto de instruções. (DAMAS, 2007).

Damas (2007) ainda explica que tal instrução funciona como um “verdadeiro ou falso”. Caso a condição (if) estabelecida seja verdadeira, executa a primeira instrução e, caso falsa, executa a segunda (else).

A instrução for (ou laço for, como é vulgarmente conhecida), adapta-se particularmente a situações em que o número de iterações é conhecido a priori. (DAMAS, 2007).

Então, como Damas (2007) explica, a instrução for é um método iterativo utilizado quando se é conhecido quantas vezes ou até quando um determinado valor deve ser iterado para se chegar em um admissível.

Assim, o programa permitirá a automatização dos cálculos para o dimensionamento de eixos, mesmo com condições específicas para determinadas equações.

3. RESULTADOS

Os resultados serão apresentados da seguinte maneira: primeiramente, os exercícios do livro Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013), evidenciando os dados de entrada. Posteriormente a cada problema, os resultados obtidos pelo software do projeto. As explicações necessárias se encontram junto com o desenvolvimento dos resultados.

3.1 PROBLEMA DE PROJETO 1

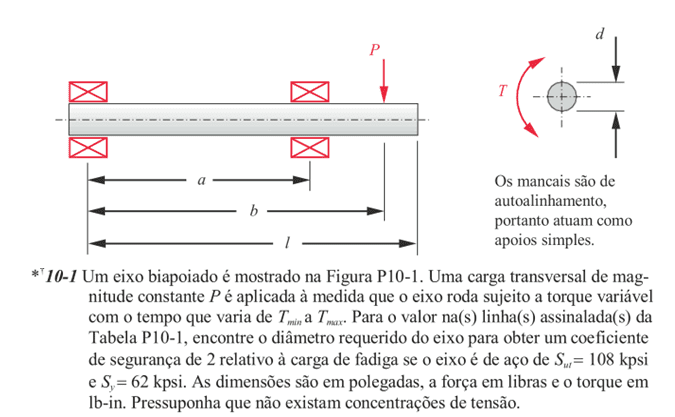

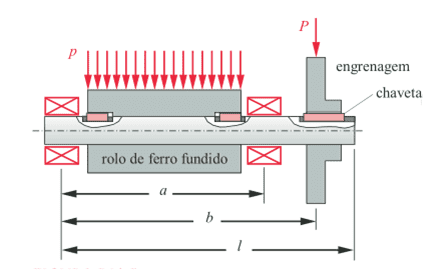

O exercício a seguir evidencia um projeto de eixo uniforme, biapoiado, com torque variado e com uma carga aplicada após seu último apoio de referência.

Figura 1 – Problema 1

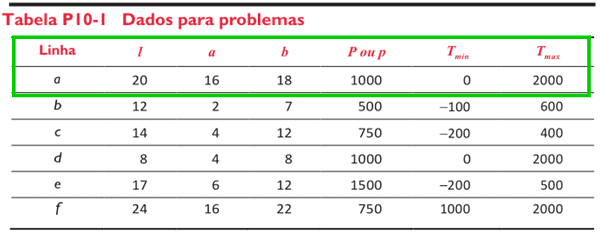

Tabela 1 – Valores para exercício

A Tabela 1 possui os dados para a resolução do exercício. A linha em verde apresenta os que serão utilizados para comparar as respostas do livro com a obtida pelo projeto em questão.

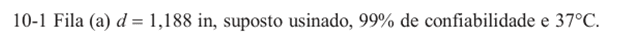

Figura 2 – Resposta do primeiro exercício

Acima, na Figura 2, observa-se que o resultado do diâmetro do eixo é igual a 1.188 polegadas.

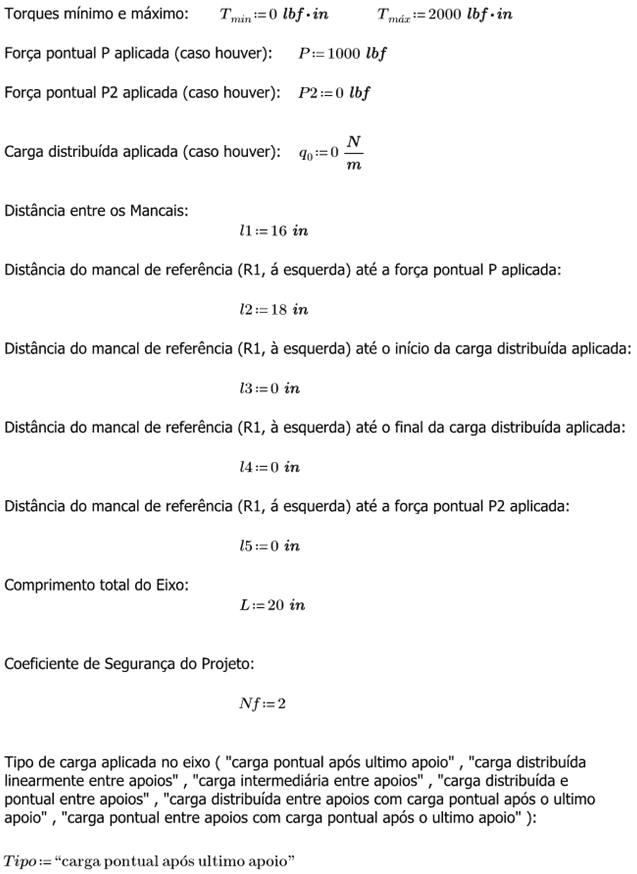

Abaixo, tem-se uma imagem da página inicial do projeto, na qual o usuário necessita informar os valores dos dados apresentados pela Tabela 1. É possível notar que, para facilitar a compreensão, existem explicações no software para seu uso correto.

Figura 3 – Dados da tabela para o projeto

Os dados nulos não interferem nos cálculos, porque, uma vez que o programa está automatizado, o software entende que são valores não necessários para resolução desse problema (carga pontual após último apoio). Além desses dados, outros se fazem importantes para a resolução do exercício: referente à fadiga. Na Figura 4 são apresentados esses valores (em amarelo), que por sua vez também podem ser editados pelo usuário.

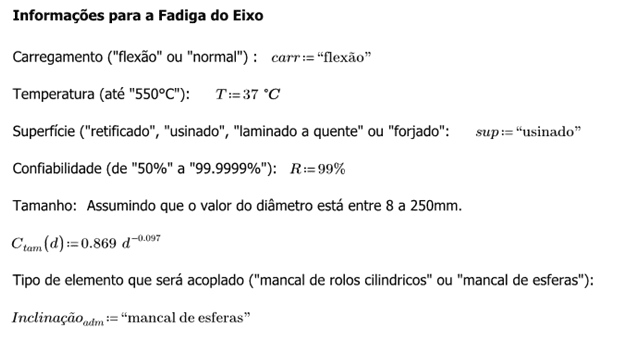

Figura 4 – Dados para a fadiga

A última informação “mancal de esferas” não será útil nesse exemplo, já que o exercício pediu apenas o diâmetro em relação a carga de fadiga e não para corrigir com a deflexão admissível (correção em relação à geometria). Uma observação especial quanto a informação “Tamanho”, além de não editável, é que o programa foi projetado para dimensionar eixos com diâmetro de até 250 mm.

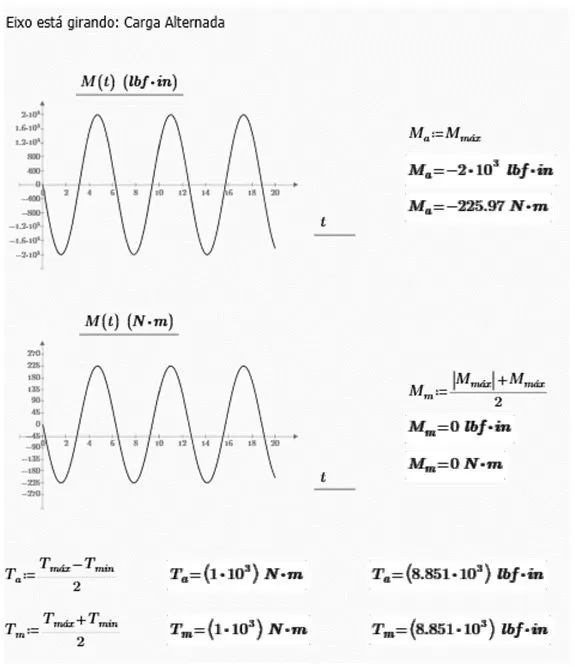

Além disso, outras duas informações são cruciais para que haja os cálculos de forma automatizada: o Material e sua Especificação. Quanto ao último, existe uma lista de especificações no software totalmente retirados do Apêndice A do livro de Norton (2013) aqui trabalhado. Tanto um quanto o outro são utilizados para se ter, com maior precisão, os valores de Resistência Máxima em Tração (Sut) e Resistência de Escoamento em Tração (Sy). A partir desses valores, o eixo será dimensionado conforme o método ASME.

Figura 5 – Material e Especificação

Assim, o projeto de eixo está completo para seu dimensionamento. O resultado obtido foi:

Figura 6 – Resultado obtido do Exemplo 1

Pode-se notar que o resultado obtido (Figura 6) foi o mesmo da resposta do Norton, apresentado na Figura 2. Dessa forma, a automatização no processo do dimensionamento do eixo se fez um sucesso para este caso.

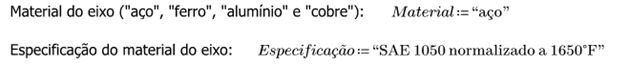

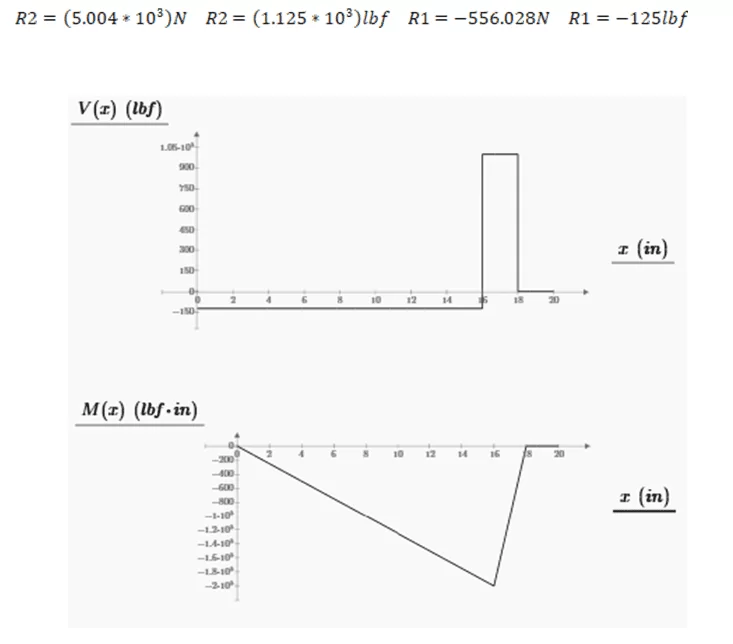

Conforme foi dito no item 1, o projeto aqui apresentado também tem o intuito de auxiliar no âmbito acadêmico. Fazendo jus a essa parte, o mesmo apresenta as reações de apoio, os diagramas de força cortante (cisalhamento) e de momento fletor interno, o comportamento do eixo em carga alternada, as componentes alternada e média do momento fletor interno, juntamente com os valores das componentes alternada e média do torque. A Figura 7 apresenta os resultados de reações nos apoios e diagramas de esforços internos do exercício comparativo I.

Figura 7 – Reações e diagramas

Figura 8 – Momentos e torques alternados e médios

O projeto, ademais, apresenta também os mancais ideais para tal eixo, seja autocompensador de rolos ou rígido de esferas. Porém, nesse exemplo comparativo, não é pedido mais do que o dimensionamento do eixo em relação à fadiga. O próximo exemplo irá abordar o projeto do apoio para o mancal.

Nesse exemplo, o software se mostrou realmente automatizado em seus cálculos, gerando uma resposta idêntica ao encontrado na obra Projeto de Máquina: Uma abordagem integrada de Norton (2013).

3.2 PROBLEMA DE PROJETO 2

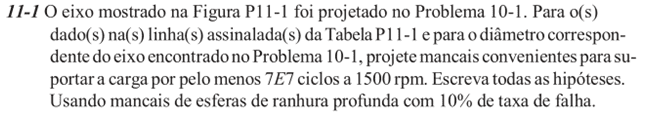

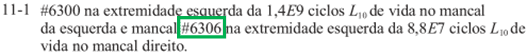

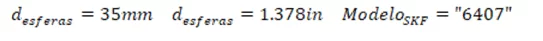

Esse problema é a continuação do anterior, onde agora é solicitada a seleção do mancal rígido de esferas. O enunciado do exercício encontra-se abaixo:

Figura 9 – Problema 2

A resposta do Norton (2013) para o problema de projeto em questão apresenta dois diferentes mancais. Porém, por conformidade, o software do projeto escolherá apenas um, que será o mancal que suporta a maior carga. No problema, o mancal que sofre o maior esforço é o que está sob o apoio da reação 2 (R2), como pode ser visto na Figura 7 devido ao maior valor da reação. Na Figura 10 encontra-se a resposta para o Problema 2 (em verde).

Figura 10 – Resposta do segundo exercício

Para a automatização do projeto, é necessário incluir mais as seguintes informações, apresentadas na Figura 1:

Figura 11 – Dados do problema para mancal

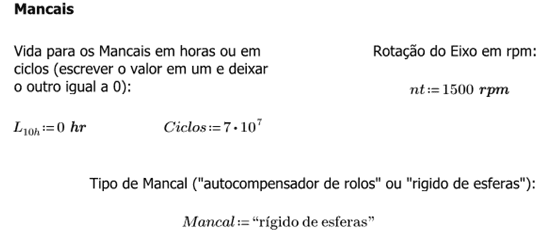

O software admite a entrada em horas e em número de ciclos para a vida do mancal, dessa forma pode ser feito projetos que possuem um dado ou o outro. A resposta obtida foi:

Figura 10 – Resultado do mancal de esferas obtido do Exemplo 2

Nota-se que a resposta não foi a mesma e que o valor do diâmetro do eixo está diferente. Os motivos para essas diferenças são por adequação e segurança. Os mancais presentes no catálogo da fabricante SKF possuem diâmetros específicos para cada carga, seja dinâmica ou estática. Dessa forma, foi necessário realizar um arredondamento automatizado dentro do programa para se adequar aos tipos de mancais presentes. E, por segurança, o arredondamento foi realizado da seguinte forma: aproximar de 5 em 5 mm. Usando como exemplo este exercício, o valor do diâmetro era de 30.2 mm, então seu valor arredondado é de 35 mm.

Dessa forma, o resultado obtido foi diferente, uma vez que o resultado do Norton (2013) não possui esse tipo de arredondamento. Porém, a resposta pode ser considerada confiável, já que foi apresentado um mancal equivalente ao novo diâmetro que é maior e mais resistente que o mínimo necessário para a fadiga.

Para fins de projeto, o software também apresenta a opção equivalente de um mancal autocompensador de rolos. Alterando de “rígido de esferas” para “autocompensador de rolos” como mostrado na Figura 9, o programa apresenta o mancal do respectivo catálogo da SKF.

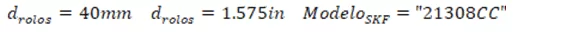

Figura 12 – Resultado do mancal de rolos obtido do Exemplo 2

Essa opção não se encontra nas respostas do Norton (2013) para que se possa realizar uma comparação. Porém, foram usadas as especificações de ambos os catálogos para os cálculos, de forma automatizada. A resposta variou a dimensão do eixo também nessa configuração, uma vez que os tipos de mancais possuem categorias e formulações diferentes para se adotar um para um projeto.

3.3 PROBLEMA DE PROJETO 3

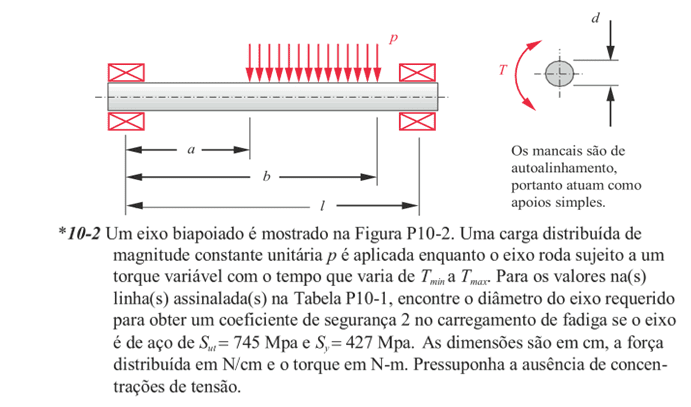

O exercício a seguir é um problema de projeto cujo um eixo biapoiado sofre uma carga distribuída linearmente entre seus apoios.

Figura 13 – Problema 3

A tabela citada no enunciado é a mesma Tabela 1 usada no primeiro exemplo. A resposta encontrada na apostila é:

Figura 14 – Resposta do terceiro exercício

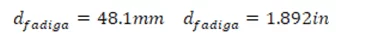

Após a alteração dos dados iniciais, mostrados na Figura 3, e também da unidade do Sistema inglês para o Sistema internacional, o resultado obtido foi:

Figura 15 – Resultado obtido do Exemplo 3

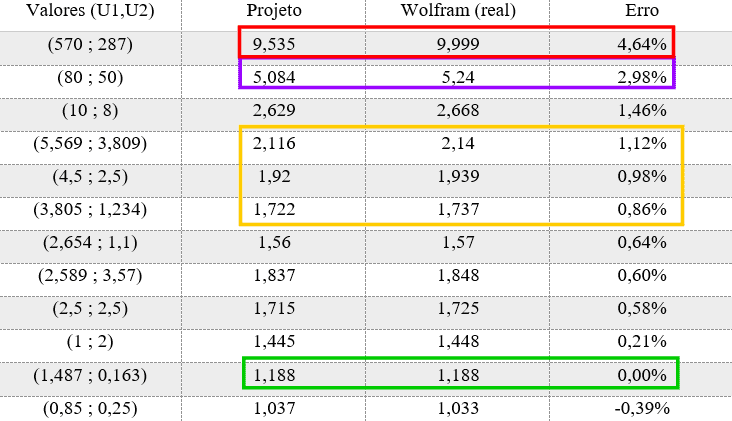

Pode-se notar que o resultado foi diferente da resposta do Norton (2013). O programa desenvolvido para que ocorra a automatização do dimensionamento de eixos possui uma leve variação em relação ao real. A Tabela 2 apresenta, de forma quantitativa, os erros calculados comparando os valores obtidos pelo projeto com os do website Wolfram Alpha, uma vez que seus resultados são os mesmos encontrados no livro Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013), utilizado aqui como base.

Tabela 2 – Erros previstos no projeto

Os valores denominados U1 e U2 são os valores das unidades nomeadas no programa para o cálculo do diâmetro do eixo. Nota-se que, quanto maior os valores dessas unidades, maior é o erro previsto. Como o projeto em questão calcula eixo de até 10 polegadas, ou 250 mm, o maior erro encontrado está no topo do quadro (4,64%). Em verde encontra-se o porquê de o Exemplo 1 ter o resultado idêntico ao do real, possuindo esses exatos valores de U1 e U2, cujo erro é igual a 0%. Já em amarelo, se localiza o intervalo de erro do Exemplo 3 aqui apresentado. No projeto, o valor de U1 foi de 3.235 e U2 igual a 1.447, ambos em polegadas cúbicas.

Dessa maneira, o erro da resposta do Exemplo 3 foi de aproximadamente 1%, equivalente à 0.5 mm nesse exercício. Esse erro não se mostra nada catastrófico, isso pois, como foi mostrado no Exemplo 2, o diâmetro do eixo será arredondado para a próxima unidade múltipla de 5 para fins de adequação e segurança. Ou seja, tanto para a resposta do Norton (48.6 mm), a qual o valor é exato e não possui quaisquer adequações, quanto para o resulto do programa (48.1 mm), o valor será de 50 mm.

Porém, para erros maiores que 3%, o programa será adaptado para acrescentar mais 5 mm. Isso porque, observando o valor marcado em roxo na Tabela 2, o erro acaba sendo por volta de 4 mm, e não mais de 0.5 mm como visto no exemplo do parágrafo anterior. E, para erros superiores a 4%, na faixa vermelha, será acrescido 12 mm, uma vez que os erros podem variar até esse valor. De forma exemplificativa, o eixo considerado como real na faixa vermelha possui aproximadamente 10 polegadas (250 mm) com um erro de 4.65%. Assim, o programa automatizado resultaria em um valor de 0.464 polegadas (11.8 mm) menor. Acrescentando o valor de 12 mm, esse valor passaria a ser mais próximo do real e, para outras dimensões pouco menores, mas com um erro ainda superior a 4%, o dimensionamento estaria maior, aumentando assim a segurança do projeto.

Vale lembrar que, após o acréscimo, o valor obtido será arredondado para a próxima unidade múltipla de 5. Então, ainda usando a faixa vermelha como exemplo, o eixo do Projeto foi de 9.535 polegadas, ou 242.2 mm. Adicionando mais 12 mm, seu resultado é de 254.2 mm, e arredondando, sua resposta final é de 260 mm. Esse último valor é o valor de máximo diâmetro que o programa possui para se adotar um mancal de elementos rolantes. Caso a carga estática ou dinâmica exija um diâmetro maior para se adequar a um mancal, o programa responderá com uma mensagem de “Adote outro material”, já que o valor máximo é de 260 mm

Assim, o dimensionamento do eixo está operando de forma a se adequar ao âmbito acadêmico e profissional, que operem no método ASME para os cálculos.

3.4 OUTROS TIPOS DE PROBLEMAS DE PROJETO

Além dos problemas apresentados anteriormente, o projeto também foi programado para resolver os seguintes casos:

Carga distribuída entre apoios com carga pontual após o último apoio;

Figura 16 – Rolo movido por engrenagem

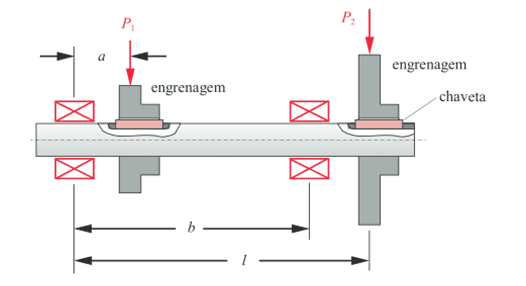

Carga pontual entre apoios com carga pontual após o último apoio;

Figura 17 – Engrenagens em um eixo comum

Carga intermediária entre apoios, que seria semelhante à Figura 17 sem a segunda engrenagem com a carga denominada como P2;

Carga distribuída e pontual entre apoios, que por sua vez, de maneira análoga, seria como se a engrenagem da Figura 16 estivesse localizada no mesmo espaço que o rolo.

Dessa forma, o programa desenvolvido é capaz de resolver seis tipos de problemas de projeto. Vale lembrar que para todos são apresentados os diagramas de esforços solicitantes, visando a compreensão na obtenção das respostas no meio acadêmico.

4. CONCLUSÃO

O projeto aqui desenvolvido e apresentado tem como objetivos otimizar o processo de dimensionamento de eixos, fazendo com que um software realize os cálculos de maneira automatizada.

Ele se mostrou efetivo para obter o diâmetro de um eixo em relação à fadiga e segurança nos itens 3.1. e 3.2. Já no item 3.3. foram apresentados os erros juntamente com suas correções dentro do programa.

Existem no programa os cálculos que representam a correção desse primeiro diâmetro em relação a um fator geométrico. Esse, por sua vez, não foi pedido nos exemplos trabalhados no item 3, possuindo exemplos na obra Projeto de engenharia mecânica (SHIGLEY; MISCHKE; BUDYNAS, 2005). Não foram usados exemplos de tal livro uma vez que, como os cálculos e valores tabelados, como tensões de ruptura, têm base no Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013) os resultados não seriam os mesmos.

Além disso, o programa possui as devidas correções quanto à existência de um rasgo de chaveta e em relação à um mancal de elementos rolantes, como foi mostrado no exemplo do item 3.2. Ressaltando aqui que o limite máximo de um projeto de eixo aqui é de 250 mm.

O uso do software Mathcad Prime 5.0 permitiu a automatização de todos os processos citados nos parágrafos acima. Ademais, apresentou os diagramas e seus resultados para que sirva tanto para uma indústria de fabricação de eixos quanto para o entendimento dos alunos dos cursos de engenharia mecânica.

Por fim, o programa desenvolvido se mostrou um sucesso para diversos projetos mecânicos que dependem de uma peça-chave. Como afirma Norton (2013), todas as máquinas que operem com movimentos rotativos possuem esse componente para seu funcionamento. Tal peça se faz essencial para a manutenção e evolução de inúmeros equipamentos e maquinários em todo o mundo: o eixo.

REFERÊNCIAS

COLLINS, J. A. Projeto mecânico de elementos de máquinas: Uma perspectiva de prevenção da falha. Rio de Janeiro: LTC, 2006. 740 p.

DAMAS, L. Linguagem C. 10.ed. Rio de Janeiro: LTC, 2007. 410p.

FERREIRA, S.E.; CAMPOS, F.O.; DIAS, A.O. Softwares em ambientes educacionais. 2017. 8f. Artigo do Depto. De Computação da Universidade do Estado de Mato Grosso (UNEMAT) – Campus de Alto Araguaia, Mato Grosso, 2017.

HIBBELER, R.C. Resistência dos materiais. 7. ed. São Paulo: Pearson, 2010. 641 p.

JUVINALL, R. C.; MARSHEK, K. M. Fundamentos do projeto de componentes de máquinas. 4. ed. Rio de Janeiro: LTC, 2008. 500 p.

SOUZA, E. D. D. Análise do efeito da tensão média sobre a resistência à fadiga do aço ASTM A743 CA6NM. 2011. 32f. Trabalho de conclusão de curso – Universidade de Brasília, Brasília, 2011.

NIEMANN, G. Elementos de máquinas. São Paulo: Edgar Blücher, 1971. 184 p.

NORTON, R. L. Projeto de Máquinas: Uma abordagem integrada. 4. ed. Porto Alegre: Bookman, 2013. 1056 p.

PINHEIRO, V.; NOGUEIRA, L. M.; COSTA, A. L. M. Algoritmo para análise gráfica e dimensionamento de eixos de transmissão de potência. 2014. 8f. Trabalho para XIV Congresso Nacional de Engenharia Mecânica e Industrial – FENEMI, Salvador, 2014.

SHIGLEY, J. E.; MISCHKE, C. R.; BUDYNAS, R. G. Projeto de engenharia mecânica. 7. ed. Porto Alegre: Bookman, 2005. 960 p.

WOLFRAMALPHA. Computational intelligence. Disponível em: < https://www.wolframalpha.com/> Acesso em: 10 set. 2020.

[1] Graduação em Engenharia Mecânica.

[2] Orientadora.

Enviado: Janeiro, 2021.

Aprovado: Maio, 2022.