ÜBERPRÜFUNG ARTIKEL

MENEGHIN, Pedro Henrique [1], LOPES, Cintia Abdelnur [2]

MENEGHIN, Pedro Henrique. LOPES, Cintia Abdelnur. Mechanische Projekte: Dimensionierung von Wellen mit Korrektur für Passfeder und Gehäuseeinheiten. Revista Científica Multidisciplinar Núcleo do Conhecimento. Jahr. 07, Hrsg. 05, Bd. 06, S. 56-76. Mai 2022. ISSN: 2448-0959, Zugangslink: https://www.nucleodoconhecimento.com.br/engineering-maschinenbau/mechanische-projekte, DOI: 10.32749/nucleodoconhecimento.com.br/engineering-maschinenbau/mechanische-projekte

ZUSAMMENFASSUNG

Dieser Artikel durchläuft mehrere Schritte, um nach der ASME-Methode ein zuverlässiges Ergebnis einer Wellendimensionierung zu liefern, mit dem Ziel, den Kalkulationsprozess für Achsprojekte zu automatisieren. Die Entwurfsschritte sind: Spannungsdiagramme, Ermüdungs- und Geometrieanalyse (falls erforderlich); Korrektur aufgrund von Diskontinuität (falls vorhanden); Korrektur des Wellendurchmessers aufgrund der Passfeder (falls vorhanden); und Korrektur aufgrund des vom Hersteller ausgewählten Gehäuseeinheiten (Übernahme von SKF-Modellen). Auf diese Weise zielt der Artikel darauf ab, um der Literatur und den Normen zu entsprechen, Getriebewellen zu dimensionieren. Als Referenz dienen die Ergebnisse der im Buch Projeto de Máquinas: Uma abordagem integrada gelösten Aufgaben. Das entwickelte Programm zielt darauf ab, sowohl professionellen als auch akademischen Anforderungen gerecht zu werden, indem es die Berechnungen optimiert, um den Durchmesser einer Welle zu erhalten. Darüber hinaus ist das Projekt dadurch gerechtfertigt, dass es mehrere Änderungen zum besseren Verständnis zulässt, entweder für einen Designer oder für einen Studenten. Die zur Automatisierung der Prozesse und zum Abrufen der Ergebnisse verwendete Software wird Mathcad Prime 5.0 von PTC Enterprise sein. Am Ende des Artikels finden Sie neben den Ergebnissen und der Schlussfolgerung Beispiele für Design Probleme, die vom Programm gelöst wurden, zusammen mit ihren Erläuterungen und Vergleichen mit den im Norton-Buch erzielten Ergebnissen.

Schlüsselwörter: Automatisierung, Wellenauslegung, Maschinenkonstruktion.

1. EINLEITUNG

Norton (2013) stellt fest, dass Übertragungswellen in praktisch allen Teilen rotierender Maschinen äußerst wichtige Komponenten sind, da sie Rotation und Drehmoment von einem Ort zum anderen (von einem Teil zum anderen) übertragen. Auf diese Weise ist ein Konstrukteur von Maschinenausrüstungen immer in Kontakt mit der schwierigen Aufgabe der Dimensionierung von Wellen.

Niemann (1971) definiert noch, dass die Achsen nur der Lagerung von Maschinenteilen dienen, ob feststehend, beweglich oder schwingend, und stellt fest, dass die Achsen auf Torsion bzw. Torsion und Biegung gefordert werden.

Die grundlegenden kinematischen Konstrukte unseres mechanischen Universums sind Rad und Achse. Ein wesentliches Teil dieses Drehgelenks ist die Welle, da sie ein gutes Beispiel für einen quasistatisch und dynamisch belasteten Körper darstellt. (SHIGLEY; MISCHKE; BUDYNAS, 2005).

Mit diesen Annahmen besteht der Artikel darin, ein Programm zu erstellen, das in der Lage ist, den Wert einer Achse durch vorab festgelegte Informationen bereitzustellen, die aufgrund des Drehmoments unterschiedliche Biegung und Torsion aufweist.

Wie Hibbeler (2010) über die Leistung von Achsen und ihre Anforderungen feststellt:

O resultado é que muitas vezes estarão sujeitos à tensão cíclica ou de fadiga, causadas pelas cargas combinadas de flexão e torção que devem transmitir, ou às quais devem resistir. Além dessas cargas, podem existir concentrações de tensão em um eixo devido a chavetas, acoplamentos e transições repentinas em sua área de seção transversal. Portanto, para projetar um eixo de forma adequada, é necessário levar em conta todos esses efeitos.

Nach Analyse des obigen Absatzes besteht Korrekturbedarf bei der Dimensionierung der Welle. Für eine solche Berechnung dienen die im ersten Moment gefundenen Werte, bei denen es sich um die alternierenden und durchschnittlichen Komponenten des Biegemoments und des Drehmoments handelt, dazu, die erforderlichen Korrekturen vorzunehmen. Die Achse durchläuft dann zwei Korrekturphasen: Widerstand (Ermüdung) und Geometrie.

In dieser Phase werden Analysen über Excel durchgeführt, um Fehler bei den gefundenen Durchmessern zu minimieren. Danach wird der korrigierte Wert gemäß Hersteller Konformität gerundet.

Damit korrigiert das Programm den gefundenen Durchmesser so, dass er mit Passfeder und Gehäuseeinheiten verwendet werden kann. Der im Programm festgelegte Passfeder ist parallel zur Welle. Darüber hinaus wird eine Unstetigkeit in der Welle aufgrund von Spannungskonzentrationen neu berechnet, die durch die Schaffung des gefrästen Sitzes im Wellenkörper erzeugt werden.

Berechnen Sie dann den Durchmesser neu, wenn die Welle mit einem oder mehreren Gehäuseeinheiten gekoppelt ist, die beide Wälzlager sind.

Alle berechneten Achsen werden mit einem vom Benutzer festzulegenden Sicherheitsfaktor überprüft.

Laut den Autoren Ferreira; Campos und Dias (2017) zum Einsatz von Software im studentischen Umfeld:

Existe a possibilidade da aprendizagem individualizada ser favorecida com o uso desse recurso tecnológico, já que ele só executa o que lhe é mandado, limitando-se ao potencial do usuário. O que permite ao professor ter uma visão clara de qual a limitação do seu aluno, e assim poder ajudá-lo de uma forma mais precisa. Sem contar que o educando ganha autonomia na hora de realizar seus trabalhos. Além da aprendizagem individualizada as salas informatizadas também facilitam a aprendizagem em grupo, pois os ambientes se tornam mais dinâmicos, as atividades são desenvolvidas com menos imposição, os alunos perdem o medo de errar, eles se auto-ajudam na realização das tarefas, e isso tudo favorece a uma nova socialização.

Aus diesen Beobachtungen ergibt sich die Relevanz des Artikels, um im Unterricht helfen zu können, wie in den Fächern Festkörpermechanik, Maschinenelemente und Maschinenkonstruktion, da der Unterricht selbst visueller wird. Da es sich also um Disziplinen handelt, die viele Berechnungen erfordern und am Ende anstrengend werden, hilft die Software bei der Dynamik des Unterrichts, wie im obigen Absatz erwähnt.

Es kann auch als Werkzeug zum Entwurf realer Achsen verwendet werden, da die verwendete Berechnungsmethodik nicht nur theoretisch ist und die ASME-Methode verwendet.

Pinheiro et al. (2014) stellen fest, dass es aufgrund der Vielzahl von Gleichungen und der Verflechtung von Faktoren zwischen den Berechnungen von grundlegender Bedeutung ist, eine Berechnungssoftware zur Optimierung der Entwurfszeit einzusetzen. Und mit dieser Software bieten sie auch einen schnelleren Vergleich, wenn es notwendig ist, einige Parameter für eine gewünschte Achse zu ändern. Kurz gesagt zielt das Programm darauf ab, die Konstruktionszeit von Wellen in ihren verschiedenen Anwendungen zu erleichtern und zu optimieren.

Derzeit kann viele Software verwendet werden, um bei den Dimensionierung Schritten zu helfen. Beispielsweise ist es möglich, die Biegemoment Diagramme aus der FTOOL-Software zu beziehen, während die Berechnungsroutinen mit Software wie MATLAB, MATHCAD oder EES erstellt werden können. (PINHEIRO; NOGUEIRA; COSTA, 2014).

Daher hat der Artikel das allgemeine Ziel: ein Programm zu erstellen, das als Berechnungsroutine in Mathcad fungiert, um Achsen zu entwerfen.

Die spezifischen Ziele sind: Erhalt des Wellendurchmessers mit Ermüdungs Sicherheitsfaktoren.

Ermüdung ist eine Veränderung in der Struktur eines mechanischen Elements, die lokal, fortschreitend und dauerhaft auftritt. Tritt auf, wenn Elemente wechselnden Belastungen ausgesetzt sind, die durch dynamische Belastung verursacht werden. (SOUSA, 2011).

a) Korrigieren Sie den Wellendurchmesser um den geometrischen Faktor.

Die möglichen Ausfälle, die die Kraftübertragungswelle haben kann, sind laut Collins (2006): aufgrund von Ermüdung; Versagen durch kraft induzierte elastische Verformung (Widerstand); und Verschleiß Bruch (geometrisch).

b) Korrigieren Sie den vorherigen Durchmesser, wenn es eine Unstetigkeit in der Welle gibt.

Laut Norton (2013) kann in einigen Fällen die Konstruktion einer Achse ohne Variationen in ihrem Querschnitt durchgeführt werden, aber es ist üblicher, Schultern oder Stufen zu benötigen. Denn in unterschiedlichen Dimensionen muss die Welle für feststehende Elemente wie die hier besprochenen Gehäuseeinheiten im entwickelten Programm angepasst werden.

Wenn die zu konstruierende Welle mehr als einen Durchmesser haben muss, nimmt das Programm auf diese Weise die notwendige Korrektur vor, wobei die Welle zwei Dimensionierung Werte aufweist.

c) Ermitteln Sie den korrigierten Durchmesser, indem Sie einen Schlitz aufgrund der Verwendung einer Passfeder auf der Welle, falls vorhanden, mit ihren akzeptablen Sicherheitsfaktoren herstellen: Scheren und Quetschen.

Laut Juvinall und Marshek (2008) ist die Keilnut eine der häufigsten Verbindungen zwischen einer Welle und einer Getriebenabe.

Juvinall und Marshek (2008) geben außerdem an, dass bei der Auslegung eines Wellendurchmessers auf Widerstand die Passfedernut in die Berechnungen einbezogen werden muss, da bei dieser Passfedernut auch eine Spannungskonzentration erzeugt wird.

Norton (2013) sagt über die Art der Passfeder, die für die Dimensionierung verwendet wird, dass die Passfedern ihre besonderen Größen der Querschnitte und die Tiefe der Sitze oder Nuten haben, die von ANSI und ISO standardisiert sind.

d) Ermitteln Sie den korrigierten Durchmesser, der an ein Gehäuseeinheiten gekoppelt werden soll: sphärisch oder zylindrisch.

Laut Norton (2013) können Gehäuseeinheiten verwendet werden, um eine geringe Reibung zu ermöglichen. Sie werden in der Regel aus den Katalogen der Hersteller ausgewählt, um die Lasten eines bestimmten Projekts aufzunehmen. Darüber hinaus können solche Gehäuseeinheiten je nach Ausführung radialen, axialen Belastungen oder sogar einer Kombination aus beidem standhalten.

Der Schwerpunkt der entwickelten Software wird in Bezug auf Wellen Designs liegen und daher keine Tiefe in Gehäuseeinheiten Designs haben, die nur als Korrekturfaktoren für Wellendurchmesser verwendet werden.

e) Geben Sie auf Anfrage die tatsächlichen Werte des/der Wellendurchmesser(s) und deren Spezifikationen an.

2. MATERIAL UND METHODE

Als Haupt Material wird Nortons Arbeit Projeto de Máquinas: Uma abordagem integrada, 4. Aufl., 2013 verwendet. Diese Arbeit wurde ausgewählt, da sie eine leicht verständliche logische Abfolge für die durchzuführenden Berechnungen vorschlägt. Mit solchen Materialien und Skripten, die während des Kurses in den Maschinenelement-Klassen erstellt wurden, wird die für die Berechnungen verwendete Methode durch die MathCad Prime 5.0-Software von PTC Enterprise verwendet. Eine solche Software hat eine Programmierlogik, die der C-Sprache entspricht.

Die betreffende Software wird die Hilfe von Excel für die Erstellung von Diagrammen mit den in Nortons Arbeit erhaltenen Daten haben, um die notwendigen Anpassungen vorzunehmen, um dem Projekt effizientere Daten hinzuzufügen. Um Werte zu vergleichen, wird die Wolfram Alpha-Website verwendet (eine Website, die mathematische Lösungen präsentieren soll, von einfachen Polynomen bis hin zu komplexen Integrationen), da sie die gleichen Antworten präsentiert, die in der im vorherigen Absatz zitierten Arbeit gefunden wurden.

Das für die Dimensionierung von Wellen entwickelte Programm wird ein if-, else und for Programmier Format haben. Dies garantiert genauere, schnellere Ergebnisse und automatisierte Berechnungen jedes Mal, wenn ein Faktor geändert werden muss.

Die if-else Anweisung ist eine der Flusssteuerung Anweisungen der Sprache C. Sie ermöglicht es Ihnen, die Umstände anzugeben, unter denen eine bestimmte Anweisung oder eine Reihe von Anweisungen ausgeführt werden muss. (DAMAS, 2007).

Damas (2007) erklärt auch, dass eine solche Anweisung als „wahr oder falsch“ funktioniert. Wenn die festgelegte Bedingung (if) wahr ist, führt sie die erste Anweisung aus und wenn sie falsch ist, die zweite (else).

Die for Anweisung (oder allgemein als for-Schleife bezeichnet) eignet sich besonders für Situationen, in denen die Anzahl der Iterationen a priori bekannt ist. (DAMAS, 2007).

Wie Damas (2007) erklärt, ist die for Anweisung also eine iterative Methode, die verwendet wird, wenn bekannt ist, wie oft oder sogar wann ein bestimmter Wert iteriert werden muss, um zu einem zulässigen Wert zu gelangen.

Somit ermöglicht das Programm die Automatisierung von Berechnungen zur Dimensionierung von Achsen, sogar mit spezifischen Bedingungen für bestimmte Gleichungen.

3. ERGEBNISSE

Die Ergebnisse werden wie folgt präsentiert: Zuerst die Übungen aus dem Buch Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013), die die Eingabedaten hervorheben. Nach jedem Problem werden die von der Projektsoftware erhaltenen Ergebnisse angezeigt. Die notwendigen Erklärungen werden zusammen mit der Entwicklung der Ergebnisse gefunden.

3.1 PROJEKT PROBLEM 1

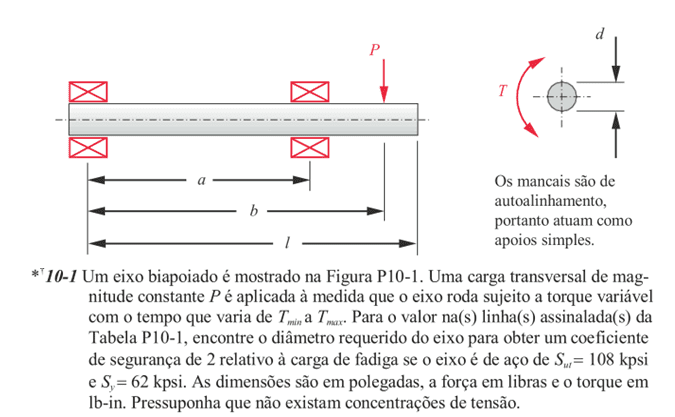

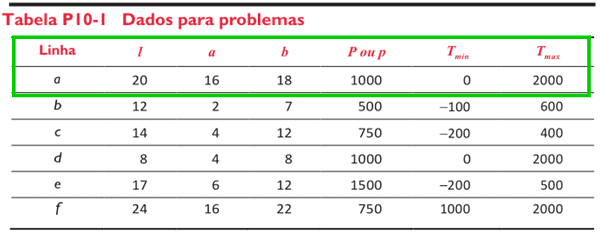

Die folgende Übung demonstriert eine Konstruktion für eine gleichmäßige Welle, vorgespannt, mit variierendem Drehmoment und mit einer Last, die nach ihrer letzten Bezugsstütze aufgebracht wird.

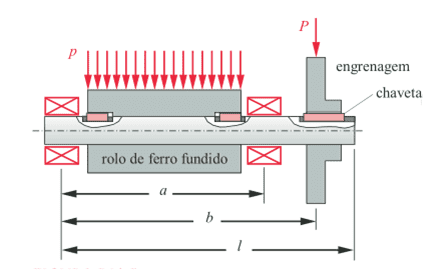

Abbildung 1 – Problem 1

Tabelle 1 – Werte für das Jahr

Tabelle 1 enthält die Daten zur Lösung der Aufgabe. Die grüne Linie stellt diejenigen dar, die verwendet werden, um die Antworten im Buch mit denen des betreffenden Projekts zu vergleichen.

Abbildung 2 – Antwort auf die erste Übung

Oben in Abbildung 2 wird beobachtet, dass das Ergebnis des Wellendurchmessers gleich 1,188 Zoll ist.

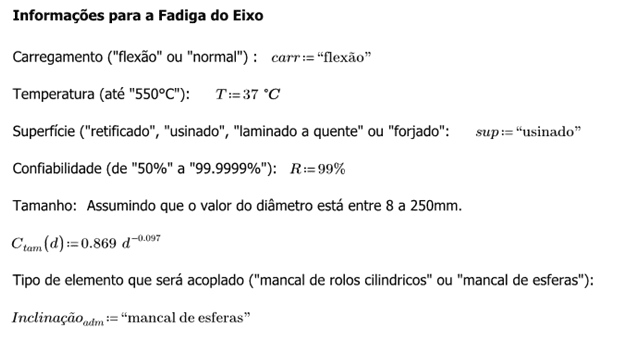

Unten sehen Sie ein Bild der Startseite des Projekts, auf der der Benutzer die in Tabelle 1 dargestellten Datenwerte angeben muss. Es ist zu bemerken, dass es zum besseren Verständnis Erklärungen in der Software für die korrekte Verwendung gibt.

Abbildung 3 – Tabellendaten für das Projekt

Nulldaten stören die Berechnungen nicht, da die Software nach der Automatisierung des Programms versteht, dass es sich um Werte handelt, die zur Lösung dieses Problems nicht erforderlich sind (Punktlast nach der letzten Unterstützung). Neben diesen Daten sind weitere für die Auflösung der Übung wichtig: Hinweise auf Ermüdung. Abbildung 4 zeigt diese Werte (in Gelb), die wiederum auch vom Benutzer editiert werden können.

Abbildung 4 – Daten für Ermüdung

Die letzte Angabe „Kugel Gehäuseeinheiten“ wird in diesem Beispiel nicht sinnvoll sein, da in der Übung nur nach dem Durchmesser in Bezug auf die Ermüdungsbelastung gefragt wurde und nicht nach einer Korrektur mit der zulässigen Durchbiegung (Korrektur in Bezug auf die Geometrie). Ein besonderer Hinweis bezüglich der nicht editierbaren Angabe „Größe“ ist, dass das Programm für die Dimensionierung von Wellen mit einem Durchmesser von bis zu 250 mm ausgelegt ist.

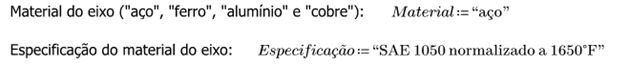

Darüber hinaus sind zwei weitere Informationen für automatisierte Berechnungen entscheidend: das Material und seine Spezifikation. Für letzteres gibt es eine Liste von Spezifikationen in der Software, die vollständig dem Anhang A des hier bearbeiteten Buches von Norton (2013) entnommen ist. Beide werden verwendet, um mit größerer Genauigkeit die Werte der maximalen Zugfestigkeit (Sut) und der Streckgrenze im Zug (Sy) zu erhalten. Aus diesen Werten wird die Achse nach der ASME-Methode dimensioniert.

Abbildung 5 – Material und Spezifikation

Damit ist die Schachtkonstruktion für ihre Dimensionierung abgeschlossen. Das erhaltene Ergebnis war:

Abbildung 6 – Ergebnis aus Beispiel 1

Es kann festgestellt werden, dass das erhaltene Ergebnis (Abbildung 6) mit der Antwort von Norton, die in Abbildung 2 gezeigt wird, identisch war. Somit war die Automatisierung des Wellendimensionierung Prozesses in diesem Fall ein Erfolg.

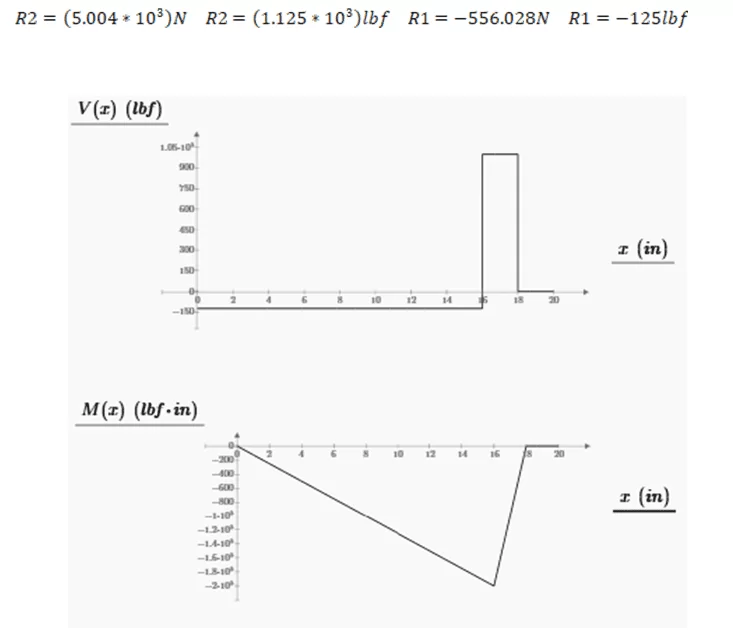

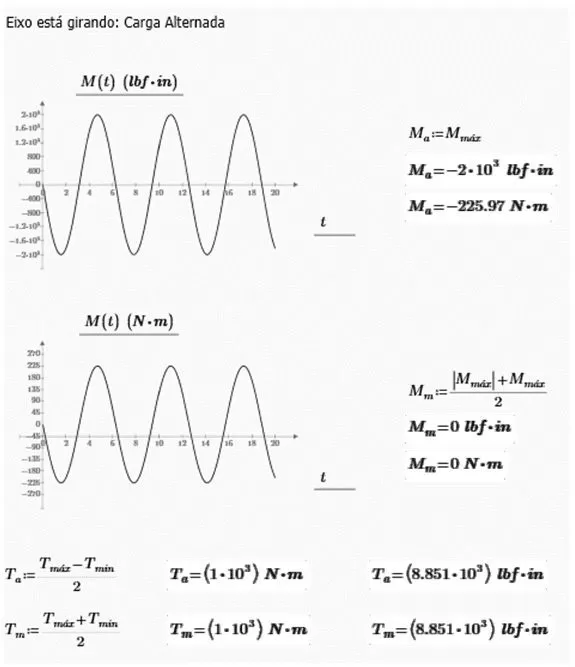

Wie unter Punkt 1 erwähnt, soll das hier vorgestellte Projekt auch im akademischen Bereich helfen. Diesem Teil entsprechend werden die Auflagerreaktionen, Querkraft- und Biegeeigen Moment Diagramme, das Verhalten der Welle bei Wechsellast, die Wechsel- und Mittel Anteile des inneren Biegemoments sowie die Werte der dargestellt alternierende und durchschnittliche Drehmoment Komponenten. Abbildung 7 zeigt die Ergebnisse der Reaktionen an Stützen und Diagramme der internen Anstrengungen der Vergleichsübung I.

Abbildung 7 – Reaktionen und Diagramme

Abbildung 8 – Wechselnde und durchschnittliche Momente und Drehmomente

Das Projekt präsentiert darüber hinaus auch die idealen Gehäuseeinheiten für solche Wellen, ob Pendelrollen oder starre Kugellager. Allerdings wird bei diesem Vergleichsbeispiel nichts weiter abgefragt als die Dimensionierung der Welle in Bezug auf Ermüdung. Das nächste Beispiel befasst sich mit der Konstruktion der Gehäuseeinheiten.

In diesem Beispiel wurde die Software in ihren Berechnungen tatsächlich automatisiert und erzeugte eine Antwort, die mit der in Nortons (2013) Arbeit Machine Project: An Integrated Approach gefundenen identisch war.

3.2 PROJEKT PROBLEM 2

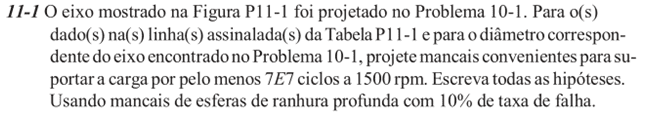

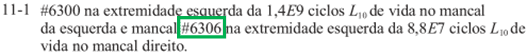

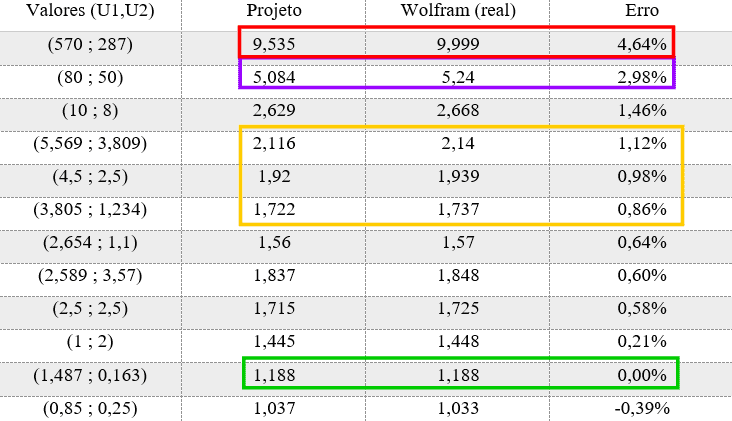

Dieses Problem ist eine Fortsetzung des vorherigen, wo nun die Auswahl des Rillenkugel Gehäuseeinheiten gefragt ist. Die Übungsanweisung ist unten:

Abbildung 9 – Problem 2

Nortons (2013) Antwort auf das fragliche Konstruktionsproblem präsentiert zwei verschiedene Gehäuseeinheiten. Aus Konformitäts Gründen wählt die Konstruktionssoftware jedoch nur eines aus, nämlich das Gehäuseeinheiten, das die größte Belastung trägt. Bei dem Problem ist das Gehäuseeinheiten, das die größte Anstrengung erfährt, dasjenige unter der Unterstützung von Reaktion 2 (R2), wie in Abbildung 7 aufgrund des größeren Reaktionswerts zu sehen ist. In Abbildung 10 ist die Antwort auf Problem 2 (in grün).

Abbildung 10 – Antwort auf die zweite Übung

Um das Projekt zu automatisieren, müssen die folgenden Informationen eingefügt werden, wie in Abbildung 1 dargestellt:

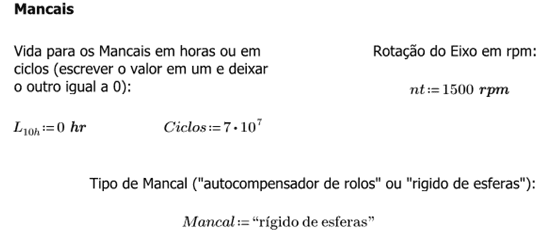

Abbildung 11 – Problem Daten für das Gehäuseeinheiten

Die Software lässt Eingaben in Stunden und Anzahl der Zyklen für die Lebensdauer des Gehäuseeinheiten zu, auf diese Weise können Projekte erstellt werden, die die einen oder anderen Daten enthalten. Die erhaltene Antwort lautete:

Abbildung 10 – Ergebnis des aus Beispiel 2 erhaltenen Kugel Gehäuseeinheiten

Beachten Sie, dass die Antwort nicht dieselbe war und dass der Wellendurchmesser Wert unterschiedlich ist. Die Gründe für diese Unterschiede sind Eignung und Sicherheit. Die im Katalog des SKF Herstellers enthaltenen Gehäuseeinheiten haben spezifische Durchmesser für jede Belastung, ob dynamisch oder statisch. Daher war es notwendig, eine automatische Verrundung innerhalb des Programms durchzuführen, um sie an die vorhandenen Gehäuseeinheiten typen anzupassen. Und aus Sicherheitsgründen wurde die Rundung wie folgt durchgeführt: alle 5 mm ungefähr. In dieser Übung als Beispiel betrug der Durchmesser Wert 30,2 mm, also ist sein gerundeter Wert 35 mm.

Daher war das erhaltene Ergebnis ein anderes, da das Ergebnis von Norton (2013) diese Art der Rundung nicht aufweist. Die Reaktion kann jedoch als zuverlässig angesehen werden, da ein dem neuen Durchmesser entsprechendes Gehäuseeinheiten vorgestellt wurde, das größer und widerstandsfähiger ist als das für die Ermüdung erforderliche Minimum.

Für Konstruktive Zwecke bietet die Software auch die äquivalente Option eines Pendelrollen Gehäuseeinheiten. Beim Wechsel von „kugelstarr“ zu „Pendelrollen“, wie in Bild 9 gezeigt, zeigt das Programm das Gehäuseeinheiten aus dem jeweiligen SKF-Katalog an.

Abbildung 12 – Ergebnis des aus Beispiel 2 erhaltenen Gehäuseeinheiten

Diese Option findet sich in den Antworten von Norton (2013) nicht, sodass ein Vergleich möglich ist. Für die Berechnungen wurden jedoch automatisiert die Angaben beider Kataloge verwendet. Die Reaktion variierte auch bei dieser Konfiguration die Wellen Abmessung, da die Gehäuseeinheiten typen unterschiedliche Kategorien und Formulierungen haben, um sie für ein Projekt zu verwenden.

3.3 PROJEKT PROBLEM 3

Die folgende Übung ist ein Konstruktionsproblem, bei dem eine einfach gelagerte Welle einer linear verteilten Last zwischen ihren Lagern ausgesetzt ist.

Abbildung 13 – Problem 3

Die in der Aussage zitierte Tabelle ist dieselbe wie die im ersten Beispiel verwendete Tabelle 1. Die Antwort im Handout lautet:

Abbildung 14 – Antwort auf die dritte Übung

Nach dem Ändern der in Abbildung 3 gezeigten Anfangsdaten und dem Ändern der Einheit vom englischen System zum internationalen System war das erhaltene Ergebnis:

Abbildung 15 – Ergebnis aus Beispiel 3

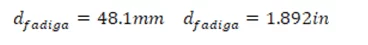

Es kann angemerkt werden, dass sich das Ergebnis von der Antwort von Norton (2013) unterscheidet. Das zur Automatisierung der Achs Dimensionierung entwickelte Programm weicht geringfügig vom realen ab. Tabelle 2 stellt die berechneten Fehler quantitativ dar, indem die durch das Projekt erhaltenen Werte mit denen von der Wolfram-Alpha-Website verglichen werden, da ihre Ergebnisse die gleichen sind, die in dem Buch Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013) verwendet werden hier als Basis.

Tabelle 2 – Erwartete Fehler im Projekt

Die mit U1 und U2 bezeichneten Werte sind die Werte der im Programm genannten Einheiten zur Berechnung des Wellendurchmessers. Beachten Sie, dass der vorhergesagte Fehler umso größer ist, je größer die Werte dieser Einheiten sind. Da das betreffende Projekt eine Welle von bis zu 10 Zoll oder 250 mm berechnet, liegt der größte gefundene Fehler am oberen Rand des Rahmens (4,64 %). In Grün ist der Grund, warum Beispiel 1 das gleiche Ergebnis wie das echte hat, mit genau diesen Werten von U1 und U2, deren Fehler gleich 0% ist. In gelb ist der Fehlerbereich des hier vorgestellten Beispiels 3 eingezeichnet. Im Projekt war der Wert von U1 3.235 und U2 gleich 1.447, beide in Kubikzoll.

Somit betrug der Fehler der Antwort in Beispiel 3 etwa 1 %, was bei dieser Übung 0,5 mm entspricht. Dieser Fehler erweist sich nicht als katastrophal, da, wie in Beispiel 2 gezeigt, der Wellendurchmesser aus Gründen der Angemessenheit und Sicherheit auf das nächste Vielfache von 5 gerundet wird. Das heißt, sowohl für die Norton-Antwort (48,6 mm), bei der der Wert exakt ist und keine Anpassungen aufweist, als auch für das Programm Ergebnis (48,1 mm) beträgt der Wert 50 mm.

Bei Fehlern von mehr als 3 % passt sich das Programm jedoch an, um weitere 5 mm hinzuzufügen. Dies liegt daran, dass der Fehler bei Betrachtung des in Tabelle 2 violett markierten Werts bei etwa 4 mm und nicht mehr als 0,5 mm liegt, wie im Beispiel im vorherigen Absatz zu sehen ist. Und bei Fehlern über 4 % werden im roten Bereich 12 mm hinzugefügt, da Fehler bis zu diesem Wert variieren können. Beispielsweise beträgt die im roten Bereich als real betrachtete Achse etwa 10 Zoll (250 mm) mit einem Fehler von 4,65 %. Somit würde das automatisierte Programm zu einem um 0,464 Zoll (11,8 mm) kleineren Wert führen. Durch Hinzufügen des Werts von 12 mm würde dieser Wert näher am tatsächlichen Wert liegen, und für andere etwas kleinere Abmessungen, aber mit einem Fehler von immer noch mehr als 4 %, würde die Dimensionierung größer sein, wodurch die Sicherheit des Projekts erhöht würde.

Denken Sie daran, dass nach der Addition der erhaltene Wert auf das nächste Vielfache von 5 gerundet wird. Wenn Sie also immer noch das rote Band als Beispiel verwenden, betrug die Achse des Projekts 9,535 Zoll oder 242,2 mm. Wenn Sie weitere 12 mm hinzufügen, ist Ihr Ergebnis 254,2 mm, und runden Sie, Ihre endgültige Antwort ist 260 mm. Dieser letzte Wert ist der maximale Durchmesser Wert, den das Programm haben muss, um ein Gehäuseeinheiten zu übernehmen. Wenn die statische oder dynamische Belastung einen größeren Durchmesser erfordert, um ein Gehäuseeinheiten zu montieren, antwortet das Programm mit einer Meldung „Anderes Material verwenden“, da der maximale Wert 260 mm beträgt

Somit erfolgt die Dimensionierung der Achse so, dass sie dem akademischen und beruflichen Bereich entspricht, der nach der ASME-Methode für Berechnungen arbeitet.

3.4 ANDERE ARTEN VON DESIGN PROBLEMEN

Zusätzlich zu den oben dargestellten Problemen wurde das Projekt auch zur Lösung der folgenden Fälle programmiert:

Lastverteilung zwischen Stützen mit Punktlast nach der letzten Stütze;

Abbildung 16 – Von einem Zahnrad angetriebene Walze

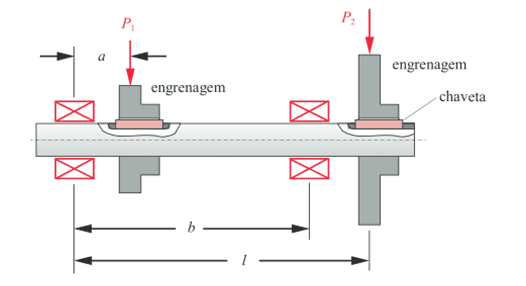

Punktlast zwischen Stützen mit Punktlast nach der letzten Stütze;

Abbildung 17 – Zahnräder auf einer gemeinsamen Welle

Zwischen Last zwischen Stützen, die ähnlich wie in Abbildung 17 ohne den zweiten Gang mit der Last mit der Bezeichnung P2 wäre;

Verteilte und punktuelle Belastung zwischen den Stützen, was wiederum analog wäre, als ob das Zahnrad in Abbildung 16 im gleichen Raum wie die Rolle angeordnet wäre.

Somit ist das entwickelte Programm in der Lage, sechs Arten von Konstruktionen Problemen zu lösen. Es sei daran erinnert, dass die Diagramme der anfordernden Bemühungen für alle präsentiert werden, um das Verständnis beim Erhalten der Antworten im akademischen Umfeld zu fördern.

4. FAZIT

Das hier entwickelte und vorgestellte Projekt zielt darauf ab, den Wellendimensionierung Prozess zu optimieren, indem eine Software die Berechnungen automatisiert durchführt.

Es hat sich bewährt, den Durchmesser einer Welle in Bezug auf Ermüdung und Sicherheit in den Punkten 3.1. und 3.2. Unter Punkt 3.3. Fehler wurden zusammen mit ihren Korrekturen innerhalb des Programms dargestellt.

Es gibt Berechnungen im Programm, die die Korrektur dieses ersten Durchmessers in Bezug auf einen geometrischen Faktor darstellen. Dies wiederum wurde in den in Punkt 3 bearbeiteten Beispielen nicht gefordert, da Beispiele in der Arbeit Mechanical Engineering Project (SHIGLEY; MISCHKE; BUDYNAS, 2005) vorhanden sind. Beispiele aus einem solchen Buch wurden nicht verwendet, da die Berechnungen und tabellierten Werte, wie z. B. Durchbruchspannungen, auf Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013) basieren und die Ergebnisse nicht dieselben wären.

Außerdem verfügt das Programm über die notwendigen Korrekturen bezüglich des Vorhandenseins einer Passfedernut und bezüglich eines Gehäuseeinheiten, wie am Beispiel von Punkt 3.2 gezeigt. Hervorzuheben ist hier, dass die maximale Grenze einer Schachtkonstruktion hier bei 250 mm liegt.

Die Verwendung der Software Mathcad Prime 5.0 ermöglichte die Automatisierung aller in den vorstehenden Abschnitten erwähnten Prozesse. Darüber hinaus stellte es die Diagramme und deren Ergebnisse so dar, dass es sowohl für eine Achse Bauindustrie als auch für das Verständnis von Studierenden der Maschinenbau Studiengänge dient.

Schließlich erwies sich das entwickelte Programm als Erfolg für mehrere mechanische Projekte, die von einem Schlüsselteil abhängen. Wie Norton (2013) feststellt, haben alle Maschinen, die mit rotierenden Bewegungen arbeiten, diese Komponente für ihren Betrieb. Dieses Teil ist für die Wartung und Weiterentwicklung unzähliger Geräte und Maschinen auf der ganzen Welt unerlässlich: die Achse.

VERWEISE

COLLINS, J. A. Projeto mecânico de elementos de máquinas: Uma perspectiva de prevenção da falha. Rio de Janeiro: LTC, 2006. 740 p.

DAMAS, L. Linguagem C. 10.ed. Rio de Janeiro: LTC, 2007. 410p.

FERREIRA, S.E.; CAMPOS, F.O.; DIAS, A.O. Softwares em ambientes educacionais. 2017. 8f. Artigo do Depto. De Computação da Universidade do Estado de Mato Grosso (UNEMAT) – Campus de Alto Araguaia, Mato Grosso, 2017.

HIBBELER, R.C. Resistência dos materiais. 7. ed. São Paulo: Pearson, 2010. 641 p.

JUVINALL, R. C.; MARSHEK, K. M. Fundamentos do projeto de componentes de máquinas. 4. ed. Rio de Janeiro: LTC, 2008. 500 p.

SOUZA, E. D. D. Análise do efeito da tensão média sobre a resistência à fadiga do aço ASTM A743 CA6NM. 2011. 32f. Trabalho de conclusão de curso – Universidade de Brasília, Brasília, 2011.

NIEMANN, G. Elementos de máquinas. São Paulo: Edgar Blücher, 1971. 184 p.

NORTON, R. L. Projeto de Máquinas: Uma abordagem integrada. 4. ed. Porto Alegre: Bookman, 2013. 1056 p.

PINHEIRO, V.; NOGUEIRA, L. M.; COSTA, A. L. M. Algoritmo para análise gráfica e dimensionamento de eixos de transmissão de potência. 2014. 8f. Trabalho para XIV Congresso Nacional de Engenharia Mecânica e Industrial – FENEMI, Salvador, 2014.

SHIGLEY, J. E.; MISCHKE, C. R.; BUDYNAS, R. G. Projeto de engenharia mecânica. 7. ed. Porto Alegre: Bookman, 2005. 960 p.

WOLFRAMALPHA. Computational intelligence. Disponível em: < https://www.wolframalpha.com/> Acesso em: 10 set. 2020.

[1] Abschluss in Maschinenbau.

[2] Berater.

Versand: Januar 2021.

Genehmigt: Mai 2022.