REVOIR L’ARTICLE

MENEGHIN, Pedro Henrique [1], LOPES, Cintia Abdelnur [2]

MENEGHIN, Pedro Henrique. LOPES, Cintia Abdelnur. Projets mécaniques : dimensionnement des arbres avec correction des clavettes et bloc de chapeau. Revista Científica Multidisciplinar Núcleo do Conhecimento. An. 07, éd. 05, Vol. 06, p. 56-76. Mai 2022. ISSN : 2448-0959, lien d’accès: https://www.nucleodoconhecimento.com.br/genie-mecanique/projets-mecaniques, DOI: 10.32749/nucleodoconhecimento.com.br/genie-mecanique/projets-mecaniques

RÉSUMÉ

Cet article passe par plusieurs étapes afin de délivrer un résultat fiable, selon la méthode ASME, d’un dimensionnement de puits, visant à automatiser le processus de calcul mémoriel pour les projets de puits. Les étapes de conception sont : diagrammes de contraintes, analyse de fatigue et de géométrie (si nécessaire) ; correction due à une discontinuité (le cas échéant); correction du diamètre de l’arbre due à la rainure de clavette (le cas échéant) ; et correction due au bloc de chapeau sélectionné par le fabricant (en adoptant les modèles SKF). Ainsi, l’article vise, pour se conformer à la littérature et aux normes, à dimensionner des arbres de transmission. Les résultats des exercices résolus dans le livre Projeto de Máquinas: Uma abordagem integrada seront utilisés comme référence. Le programme développé vise à répondre à la fois aux exigences professionnelles et académiques en optimisant les calculs pour obtenir le diamètre d’un arbre. De plus, le projet se justifie par le fait qu’il permet plusieurs changements pour une meilleure compréhension, soit pour un designer, soit pour un étudiant. Le logiciel utilisé pour automatiser les processus et obtenir les résultats sera Mathcad Prime 5.0 de PTC Enterprise. À la fin de l’article, avec les résultats et la conclusion, il y a des exemples de problèmes de conception résolus par le programme, ainsi que leurs explications et comparaisons avec les résultats obtenus dans le livre de Norton.

Mots-clés : Automatisation, Dimensionnement d’arbres, Conception de machines.

1. INTRODUCTION

Norton (2013) déclare que les arbres de transmission sont des composants extrêmement importants dans pratiquement toutes les pièces des machines tournantes, car ils transmettent la rotation et le couple d’un endroit à un autre (d’une pièce à l’autre). De cette façon, un concepteur d’équipements de machines est toujours en contact avec la tâche ardue du dimensionnement des arbres.

Niemann (1971) définit encore que les axes ne servent qu’à supporter des pièces mécaniques, fixes, mobiles ou oscillantes et précise que les axes sont sollicités en torsion, ou en torsion et flexion.

Les constructions cinématiques fondamentales de notre univers mécanique sont la roue et l’essieu. Une pièce essentielle de cette articulation de révolution est l’arbre, car il constitue un bon exemple de corps chargé quasi-statique et dynamique. (SHIGLEY; MISCHKE; BUDYNAS, 2005).

Avec ces hypothèses, l’article consiste à construire un programme capable de fournir la valeur d’un axe, à travers des informations préétablies, présentant des variations de flexion et de torsion dues au couple.

Comme l’indique Hibbeler (2010) à propos des performances des axes et de leurs requêtes :

O resultado é que muitas vezes estarão sujeitos à tensão cíclica ou de fadiga, causadas pelas cargas combinadas de flexão e torção que devem transmitir, ou às quais devem resistir. Além dessas cargas, podem existir concentrações de tensão em um eixo devido a chavetas, acoplamentos e transições repentinas em sua área de seção transversal. Portanto, para projetar um eixo de forma adequada, é necessário levar em conta todos esses efeitos.

En analysant le paragraphe ci-dessus, il est nécessaire d’apporter des corrections au dimensionnement de l’arbre. Pour un tel calcul, les valeurs trouvées au premier moment, qui sont les composantes alternées et moyennes du moment de flexion et du couple, serviront à apporter les corrections nécessaires. L’axe passera alors par deux étapes de correction : résistance (fatigue) et géométrique.

À ce stade, des analyses seront effectuées via Excel pour aider à minimiser les erreurs dans le diamètre trouvé. Après cela, la valeur corrigée sera arrondie en fonction de la conformité de fabrication.

Avec cela, le programme corrigera le diamètre trouvé afin qu’il puisse être utilisé avec des clavettes et des bloc de chapeau. Le type de clavette établi dans le programme est parallèle à l’arbre. De plus, s’il y a une discontinuité dans l’arbre, elle sera recalculée en raison des concentrations de contraintes générées par la création du siège fraisé dans le corps de l’arbre.

Ensuite, recalculez le diamètre si l’arbre est couplé à un ou plusieurs bloc de chapeau, qui sont tous deux des roulements à éléments roulants.

Tous les axes calculés seront vérifiés avec un facteur de sécurité qui sera établi par l’utilisateur.

Selon les auteurs Ferreira; Campos et Dias (2017) sur l’utilisation des logiciels en milieu étudiant :

Existe a possibilidade da aprendizagem individualizada ser favorecida com o uso desse recurso tecnológico, já que ele só executa o que lhe é mandado, limitando-se ao potencial do usuário. O que permite ao professor ter uma visão clara de qual a limitação do seu aluno, e assim poder ajudá-lo de uma forma mais precisa. Sem contar que o educando ganha autonomia na hora de realizar seus trabalhos. Além da aprendizagem individualizada as salas informatizadas também facilitam a aprendizagem em grupo, pois os ambientes se tornam mais dinâmicos, as atividades são desenvolvidas com menos imposição, os alunos perdem o medo de errar, eles se auto-ajudam na realização das tarefas, e isso tudo favorece a uma nova socialização.

A partir de ces constats, la pertinence de l’article est de pouvoir aider en classe, comme dans les matières de Mécanique des Solides, Éléments de Machines et Conception de Machines, puisque la classe elle-même devient plus visuelle. Ainsi, comme ce sont des disciplines qui demandent beaucoup de calculs et qui finissent par devenir épuisantes, le logiciel va aider à la dynamique de la classe, comme mentionné dans le paragraphe ci-dessus.

Il peut également être utilisé comme outil de conception d’axes réels, car la méthodologie de calcul utilisée n’est pas seulement théorique, faisant appel à la méthode ASME.

Pinheiro et al. (2014) indiquent qu’en raison du grand nombre d’équations et de l’interconnexion des facteurs entre les calculs, il est d’une importance fondamentale d’utiliser un logiciel de calcul pour optimiser le temps de conception. Et, avec ces logiciels, ils fournissent également une comparaison plus rapide s’il est nécessaire de modifier certains paramètres pour un axe souhaité. En bref, le programme vise à faciliter et optimiser le temps de conception des arbres dans ses différentes applications.

Actuellement, de nombreux logiciels peuvent être utilisés pour aider aux étapes de dimensionnement. Par exemple, il est possible d’obtenir les diagrammes des moments de flexion à partir du logiciel FTOOL, tandis que les routines de calcul peuvent être créées à l’aide de logiciels tels que MATLAB, MATHCAD ou EES. (PINHEIRO ; NOGUEIRA ; COSTA, 2014).

Par conséquent, l’article a pour objectif général : créer un programme qui agit comme une routine de calcul dans Mathcad pour concevoir des axes.

Les objectifs spécifiques sont : d’obtenir le diamètre de l’arbre avec des coefficients de sécurité en fatigue.

La fatigue est une modification de la structure d’un élément mécanique qui se produit de manière localisée, progressive et permanente. Se produit lorsque des éléments sont soumis à des contraintes variables, causées par un chargement dynamique. (SOUSA, 2011).

a) Corrigez le diamètre de l’arbre pour le facteur géométrique.

Les défaillances possibles que l’arbre de transmission de puissance peut avoir, selon Collins (2006) sont : dues à la fatigue ; rupture due à une déformation élastique induite par la force (résistance); et rupture d’usure (géométrique).

b) Corrigez le diamètre précédent s’il y a une discontinuité dans l’arbre.

Selon Norton (2013), dans certains cas, la conception d’un axe peut être réalisée sans aucune variation de sa section, mais il est plus courant d’avoir besoin d’épaulements ou de marches. En effet, dans des dimensions différentes, l’arbre doit être adapté pour des éléments fixes, tels que les bloc de chapeau dont il sera question ici dans le programme développé.

De cette façon, si l’arbre à concevoir doit avoir plus d’un diamètre, le programme effectuera la correction nécessaire avec l’arbre affichant deux valeurs de dimensionnement.

c) Obtenir le diamètre corrigé en créant une fente due à l’utilisation d’une clavette sur l’arbre, le cas échéant, avec ses coefficients de sécurité acceptables : cisaillement et écrasement.

Selon Juvinall et Marshek (2008), la rainure de clavette est l’une des connexions les plus courantes entre un arbre et un moyeu de transmission.

Juvinall et Marshek (2008) indiquent également que, lorsqu’un diamètre d’arbre est conçu en fonction de la résistance, la rainure de clavette doit être incluse dans les calculs, car, avec cette déchirure, il y a aussi une concentration de tension générée.

Norton (2013) dit, à propos du type de clavette qui sera utilisé pour le dimensionnement, que les clavettes parallèles ont leurs tailles particulières des sections transversales et la profondeur des sièges, ou fentes, normalisées par ANSI et ISO.

d) Obtenir le diamètre corrigé à coupler à un bloc de chapeau à éléments roulants : sphérique ou cylindrique.

Selon Norton (2013), les bloc de chapeau à éléments roulants peuvent être utilisés pour permettre un faible frottement. Ils sont généralement choisis dans les catalogues des fabricants afin de s’adapter aux charges relatives à un projet donné. De plus, ces bloc de chapeau peuvent supporter des charges radiales, axiales ou même une combinaison des deux, selon la conception.

Le logiciel développé se concentrera sur les conceptions d’arbres et n’aura donc pas de profondeur dans les conceptions de bloc de chapeau qui ne seront utilisées que comme facteurs de correction pour les diamètres d’arbres.

e) Fournir les valeurs réelles du ou des diamètres d’arbre et leurs spécifications sur demande.

2. MATÉRIEL ET MÉTHODE

Le matériau principal utilisé sera l’ouvrage de Norton, Projeto de Máquinas: Uma abordagem integrada, 4e éd., 2013. Cet ouvrage a été choisi car il propose une séquence logique facile à comprendre pour les calculs qui seront effectués. Avec ce matériel et ces scripts préparés pendant le cours dans les classes Machine Element, la méthode utilisée pour les calculs se fera via le logiciel MathCad Prime 5.0 de PTC Enterprise. Un tel logiciel a une logique de programmation équivalente au langage C.

Le logiciel en question aura l’aide d’Excel pour la formation de graphiques, avec les données obtenues dans le travail de Norton, pour faire les ajustements nécessaires pour ajouter des données plus efficaces au projet. Pour comparer les valeurs, on utilisera le site Wolfram Alpha (un site destiné à présenter des solutions mathématiques, des polynômes simples aux intégrations complexes), puisqu’il présentait les mêmes réponses trouvées dans l’ouvrage cité au paragraphe précédent.

Le programme développé pour le dimensionnement des arbres aura un format de programmation if, else et for. Cela garantit des résultats plus précis et plus rapides et permet d’automatiser les calculs à chaque fois qu’un facteur doit être modifié.

L’instruction if-else est l’une des instructions de contrôle de flux du langage C. Elle vous permet d’indiquer les circonstances dans lesquelles une instruction ou un ensemble d’instructions donné doit être exécuté. (DAMAS, 2007).

Damas (2007) explique également qu’une telle consigne fonctionne comme un « vrai ou faux ». Si la condition établie (if) est vraie, il exécute la première instruction et, si elle est fausse, exécute la seconde (else).

L’instruction for (ou boucle for, comme on l’appelle communément), est particulièrement adaptée aux situations où le nombre d’itérations est connu a priori. (DAMAS, 2007).

Ainsi, comme l’explique Damas (2007), l’instruction for est une méthode itérative utilisée lorsqu’on sait combien de fois ou même quand une valeur donnée doit être itérée pour arriver à une valeur admissible.

Ainsi, le programme permettra l’automatisation des calculs pour le dimensionnement des axes, même avec des conditions spécifiques pour certaines équations.

3. RÉSULTATS

Les résultats seront présentés comme suit : dans un premier temps, les exercices du livre Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013), mettant en évidence les données d’entrée. Après chaque problème, les résultats obtenus par le logiciel du projet. Les explications nécessaires sont trouvées en même temps que le développement des résultats.

3.1 PROBLÈME DE PROJET 1

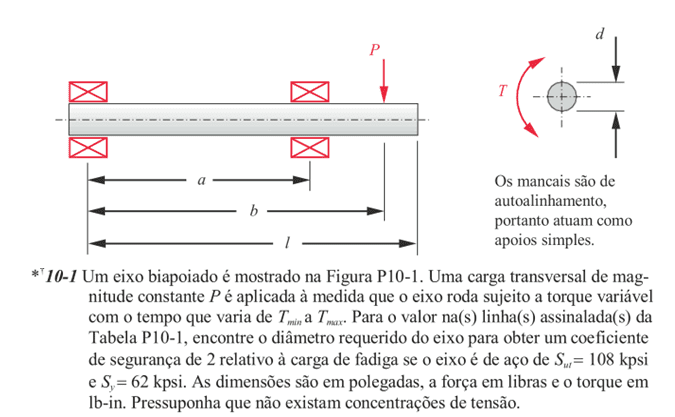

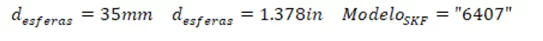

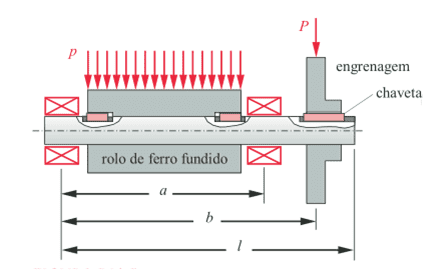

L’exercice suivant montre une conception pour un arbre uniforme, biaisé, avec un couple variable et avec une charge appliquée après son dernier support de référence.

Figure 1 – Problème 1

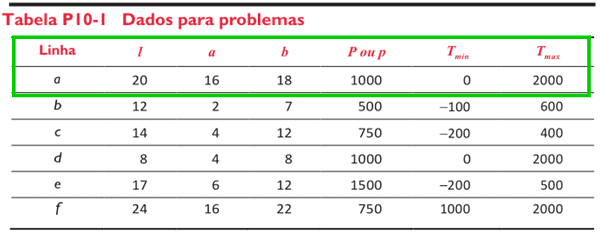

Tableau 1 – Valeurs pour l’année

Le tableau 1 contient les données pour résoudre l’exercice. La ligne en vert présente celles qui serviront à comparer les réponses du livre avec celle obtenue par le projet en question.

Figure 2 – Réponse au premier exercice

Ci-dessus, sur la figure 2, on observe que le résultat du diamètre de l’arbre est égal à 1,188 pouce.

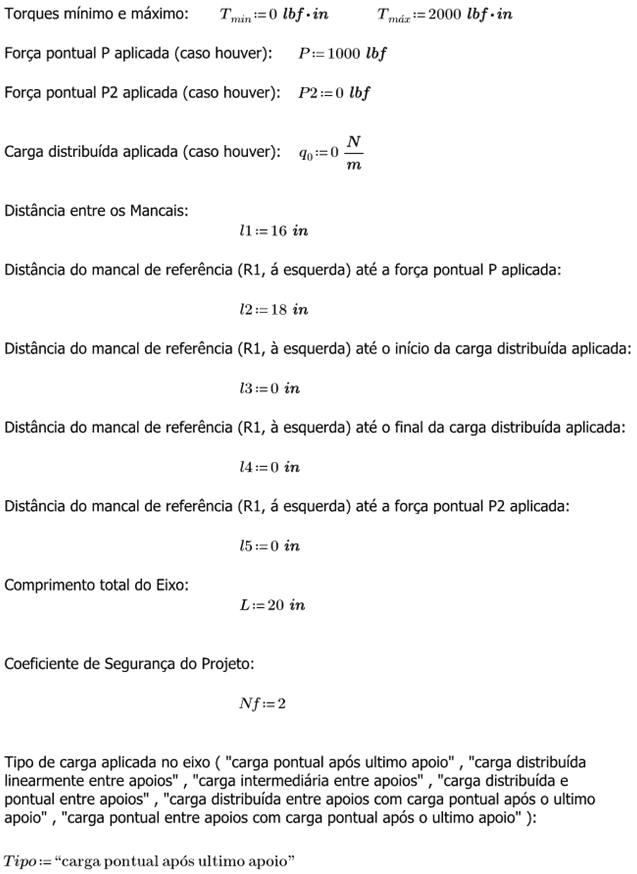

Ci-dessous, il y a une image de la page initiale du projet, dans laquelle l’utilisateur doit renseigner les valeurs de données présentées dans le tableau 1. Il est possible de remarquer que, pour faciliter la compréhension, il y a des explications dans le logiciel pour son utilisation correcte.

Figure 3 – Tableau des données du projet

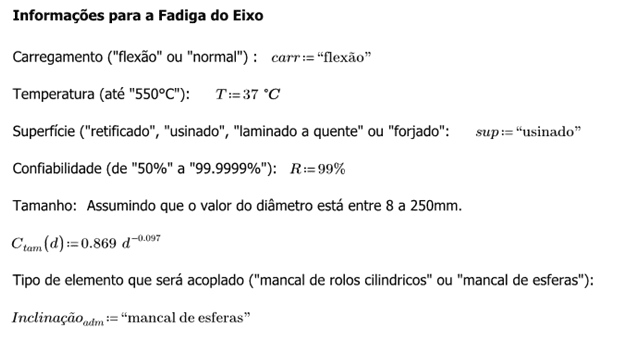

Les données nulles n’interfèrent pas dans les calculs, car, une fois le programme automatisé, le logiciel comprend que ce sont des valeurs qui ne sont pas nécessaires pour résoudre ce problème (charge ponctuelle après le dernier appui). En plus de ces données, d’autres sont importantes pour la résolution de l’exercice : la référence à la fatigue. La figure 4 montre ces valeurs (en jaune), qui à leur tour peuvent également être modifiées par l’utilisateur.

Figure 4 – Données de fatigue

La dernière information « bloc de chapeau à billes » ne sera pas utile dans cet exemple, car l’exercice ne demandait que le diamètre par rapport à la charge de fatigue et non à corriger avec la déflexion admissible (correction par rapport à la géométrie). Une note spéciale concernant l’information “Taille”, en plus d’être non modifiable, est que le programme a été conçu pour dimensionner des arbres d’un diamètre allant jusqu’à 250 mm.

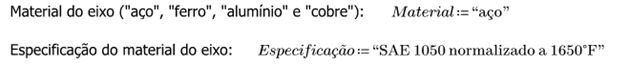

De plus, deux autres informations sont cruciales pour les calculs automatisés : le Matériau et sa Spécification. Quant à ce dernier, il existe une liste de spécifications dans le logiciel entièrement tirée de l’annexe A du livre de Norton (2013) travaillé ici. Les deux sont utilisés pour obtenir, avec une plus grande précision, les valeurs de la résistance maximale à la traction (Sut) et de la résistance élastique en traction (Sy). A partir de ces valeurs, l’axe sera dimensionné selon la méthode ASME.

Figure 5 – Matériel et spécifications

Ainsi, la conception de l’arbre est complète pour son dimensionnement. Le résultat obtenu était :

Figure 6 – Résultat obtenu à partir de l’exemple 1

On peut noter que le résultat obtenu (Figure 6) était le même que la réponse de Norton, illustrée à la Figure 2. Ainsi, l’automatisation du processus de dimensionnement de l’arbre a été un succès dans ce cas.

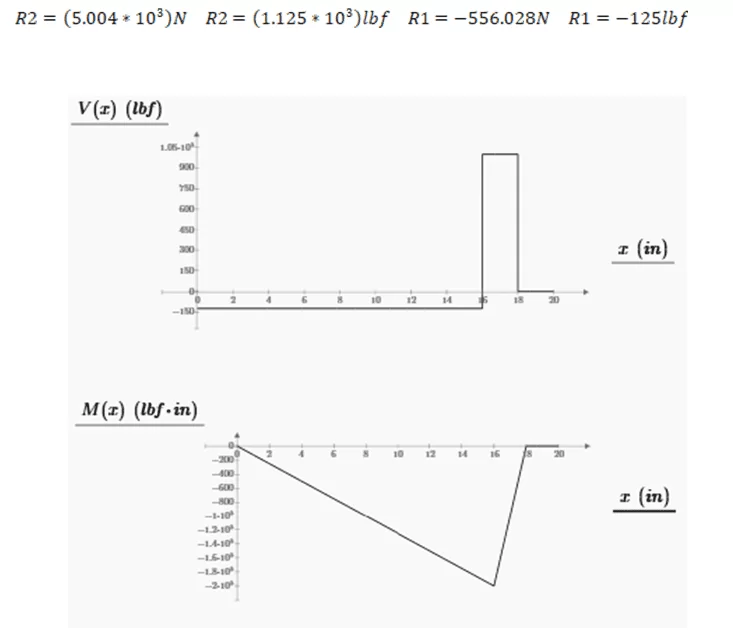

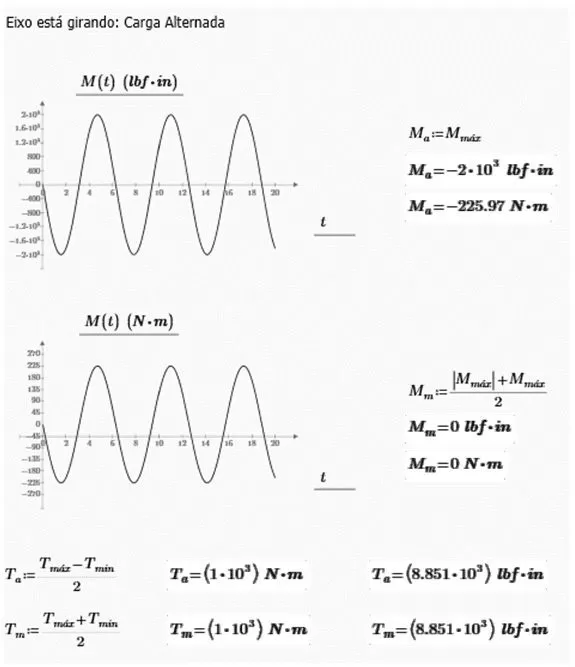

Comme mentionné au point 1, le projet présenté ici est également destiné à aider dans le domaine académique. Rendant justice à cette partie, il présente les réactions d’appui, les diagrammes d’effort tranchant (cisaillement) et de moment de flexion interne, le comportement de l’arbre sous charge alternée, les composantes alternées et moyennes du moment de flexion interne, ainsi que les valeurs des composantes de couple alterné et moyen. La figure 7 présente les résultats des réactions aux appuis et les diagrammes des efforts internes de l’exercice comparatif I.

Figure 7 – Réactions et diagrammes

Figure 8 – Moments et couples alternés et moyens

En outre, le projet présente également les bloc de chapeau idéaux pour un tel arbre, qu’il s’agisse de rouleaux à alignement automatique ou de roulements à billes rigides. Cependant, dans cet exemple comparatif, rien de plus n’est demandé que le dimensionnement de l’arbre par rapport à la fatigue. L’exemple suivant traitera de la conception du support de bloc de chapeau.

Dans cet exemple, le logiciel a en fait été automatisé dans ses calculs, générant une réponse identique à celle trouvée dans l’ouvrage de Norton (2013), Machine Project : An Integrated Approach.

3.2 PROBLÈME DE PROJET 2

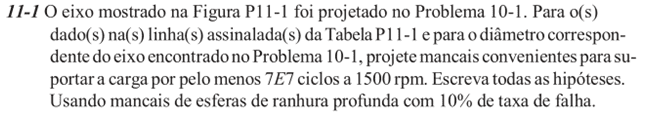

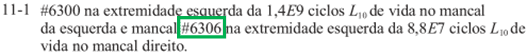

Ce problème est la suite du précédent, où il vous est maintenant demandé de sélectionner le bloc de chapeau balle rigide. L’énoncé de l’exercice est ci-dessous :

Figure 9 – Problème 2

La réponse de Norton (2013) au problème de conception en question présente deux bloc de chapeau différentes. Cependant, pour la conformité, le logiciel de conception n’en choisira qu’un seul, qui sera le bloc de chapeau qui supporte la plus grande charge. Dans le problème, le bloc de chapeau qui subit le plus grand effort est celui sous le support de réaction 2 (R2), comme on peut le voir sur la figure 7 en raison de la plus grande valeur de réaction. Dans la figure 10 se trouve la réponse au problème 2 (en vert).

Figure 10 – Réponse au deuxième exercice

Pour automatiser le projet, il est nécessaire d’inclure les informations suivantes, illustrées à la figure 1 :

Figure 11 – Données de problème pour le bloc de chapeau

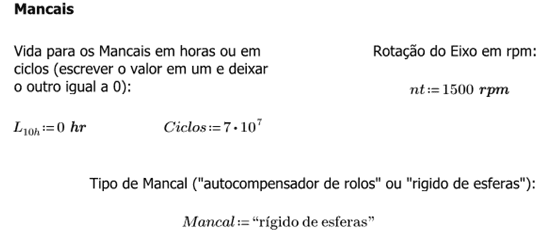

Le logiciel admet une entrée en heures et en nombre de cycles pour la durée de vie du bloc de chapeau, de cette façon des projets peuvent être réalisés qui ont une donnée ou l’autre. La réponse reçue était :

Figure 10 – Résultat du bloc de chapeau à billes obtenu à partir de l’exemple 2

Notez que la réponse n’était pas la même et que la valeur du diamètre de l’arbre est différente. Les raisons de ces différences sont l’adéquation et la sécurité. Les bloc de chapeau présents dans le catalogue du fabricant SKF ont des diamètres spécifiques pour chaque charge, qu’elle soit dynamique ou statique. Ainsi, il a été nécessaire de réaliser un arrondi automatisé au sein du programme pour s’adapter aux types de bloc de chapeau présents. Et, pour des raisons de sécurité, l’arrondi a été effectué comme suit : approximation tous les 5 mm. En utilisant cet exercice comme exemple, la valeur du diamètre était de 30,2 mm, donc sa valeur arrondie est de 35 mm.

Ainsi, le résultat obtenu était différent, puisque le résultat de Norton (2013) ne comporte pas ce type d’arrondi. Cependant, la réponse peut être considérée comme fiable, puisqu’un bloc de chapeau équivalent au nouveau diamètre a été présenté, plus grand et plus résistant que le minimum nécessaire à la fatigue.

À des fins de conception, le logiciel propose également l’option équivalente d’un bloc de chapeau à rouleaux sphériques. En passant de « billes rigides » à « rouleaux à alignement automatique », comme illustré à la Figure 9, le programme affiche le bloc de chapeau du catalogue SKF correspondant.

Figure 12 – Résultat du bloc de chapeau à rouleaux obtenu à partir de l’exemple 2

Cette option ne se retrouve pas dans les réponses de Norton (2013) afin qu’une comparaison puisse être faite. Cependant, les spécifications des deux catalogues ont été utilisées pour les calculs, de manière automatisée. La réponse a varié la dimension de l’arbre également dans cette configuration, car les types de bloc de chapeau ont différentes catégories et formulations à adopter pour un projet.

3.3 PROBLÈME DE PROJET 3

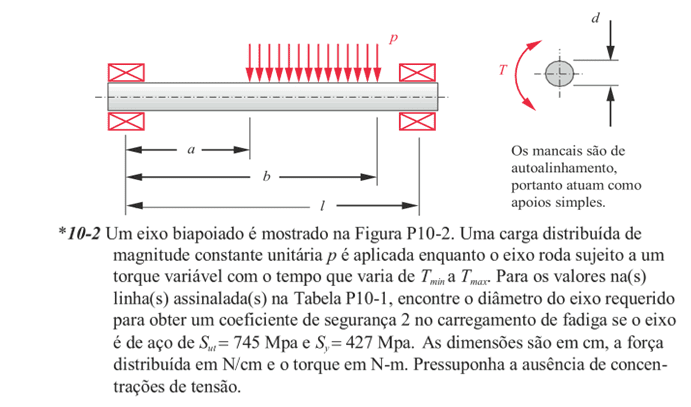

L’exercice suivant est un problème de conception dans lequel un arbre simplement supporté subit une charge répartie linéairement entre ses supports.

Figure 13 – Problème 3

Le tableau cité dans la déclaration est le même que le tableau 1 utilisé dans le premier exemple. La réponse trouvée dans le document est :

Figure 14 – Réponse au troisième exercice

A

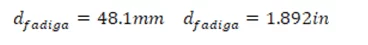

Après avoir modifié les données initiales, illustrées à la figure 3, et également changé l’unité du système anglais au système international, le résultat obtenu était :

Figure 15 – Résultat obtenu à partir de l’exemple 3

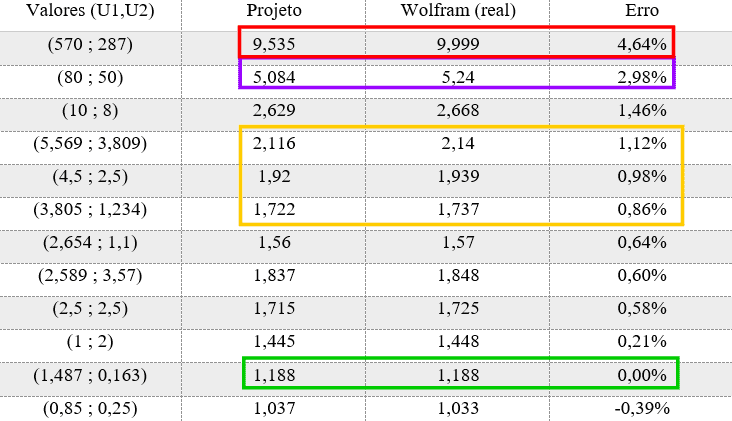

On peut noter que le résultat était différent de la réponse de Norton (2013). Le programme développé pour automatiser le dimensionnement des axes présente une légère variation par rapport au réel. Le tableau 2 présente quantitativement les erreurs calculées en comparant les valeurs obtenues par le projet avec celles du site Wolfram Alpha, puisque leurs résultats sont les mêmes que ceux trouvés dans le livre Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013), utilisé ici comme base.

Tableau 2 – Erreurs attendues dans le projet

Les valeurs nommées U1 et U2 sont les valeurs des unités nommées dans le programme de calcul du diamètre de l’arbre. Notez que plus les valeurs de ces unités sont élevées, plus l’erreur prédite est grande. Comme le projet en question calcule un arbre jusqu’à 10 pouces, ou 250 mm, la plus grande erreur trouvée se situe au sommet du cadre (4,64%). En vert est la raison pour laquelle l’exemple 1 a le même résultat que le vrai, ayant ces valeurs exactes de U1 et U2, dont l’erreur est égale à 0 %. En jaune, la plage d’erreur de l’exemple 3 présenté ici est située. Dans le projet, la valeur de U1 était de 3 235 et celle de U2 de 1 447, toutes deux en pouces cubes.

Ainsi, l’erreur de la réponse dans l’exemple 3 était d’environ 1 %, ce qui équivaut à 0,5 mm dans cet exercice. Cette erreur ne s’avère pas catastrophique car, comme le montre l’exemple 2, le diamètre de l’arbre sera arrondi au multiple de 5 le plus proche pour des raisons d’adéquation et de sécurité. Autrement dit, à la fois pour la réponse Norton (48,6 mm), dont la valeur est exacte et ne comporte aucun ajustement, et pour le résultat du programme (48,1 mm), la valeur sera de 50 mm.

Cependant, pour des erreurs supérieures à 3 %, le programme s’adaptera pour ajouter 5 mm supplémentaires. En effet, en observant la valeur marquée en violet dans le tableau 2, l’erreur finit par être d’environ 4 mm, et pas plus de 0,5 mm comme on le voit dans l’exemple du paragraphe précédent. Et, pour les erreurs supérieures à 4%, dans la plage rouge, 12 mm seront ajoutés, car les erreurs peuvent varier jusqu’à cette valeur. A titre d’exemple, l’axe considéré comme réel dans la plage rouge est d’environ 10 pouces (250 mm) avec une erreur de 4,65%. Ainsi, le programme automatisé donnerait une valeur inférieure de 0,464 pouce (11,8 mm). En ajoutant la valeur de 12 mm, cette valeur serait plus proche de la valeur réelle et, pour d’autres dimensions légèrement inférieures, mais avec une erreur toujours supérieure à 4%, le dimensionnement serait plus important, augmentant ainsi la sécurité du projet.

Il convient de rappeler qu’après l’addition, la valeur obtenue sera arrondie au multiple de 5 suivant. Ainsi, toujours en utilisant la bande rouge comme exemple, l’axe du projet était de 9,535 pouces, soit 242,2 mm. En ajoutant encore 12 mm, votre résultat est de 254,2 mm, et en arrondissant, votre réponse finale est de 260 mm. Cette dernière valeur est la valeur maximale du diamètre que le programme doit adopter pour un bloc de chapeau à éléments roulants. Si la charge statique ou dynamique nécessite un diamètre plus grand pour monter un bloc de chapeau, le programme répondra par un message « Adopter un autre matériau », puisque la valeur maximale est de 260 mm

Ainsi, le dimensionnement de l’axe s’opère en fonction du périmètre académique et professionnel, qui opèrent dans la méthode ASME pour les calculs.

3.4 AUTRES TYPES DE PROBLÈMES DE CONCEPTION

En plus des problèmes présentés ci-dessus, le projet a également été programmé pour résoudre les cas suivants :

Charge répartie entre les appuis avec charge ponctuelle après le dernier appui ;

Figure 16 – Rouleau entraîné par engrenage

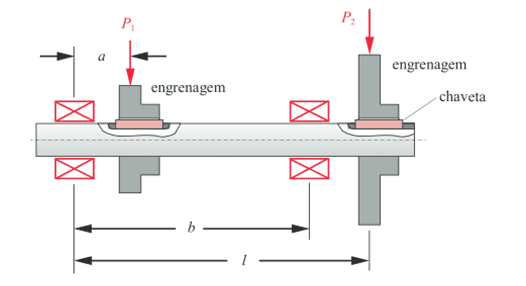

Charge ponctuelle entre appuis avec charge ponctuelle après le dernier appui ;

Figure 17 – Engrenages sur un arbre commun

Charge intermédiaire entre les supports, qui serait similaire à la figure 17 sans le deuxième engrenage avec la charge nommée P2 ;

Charge répartie et ponctuelle entre les supports, qui à son tour, de manière analogue, serait comme si l’engrenage de la figure 16 était situé dans le même espace que le rouleau.

Ainsi, le programme développé est capable de résoudre six types de problèmes de conception. Il est bon de rappeler que les diagrammes d’efforts demandeurs sont présentés pour tous, visant à comprendre dans l’obtention des réponses dans le milieu académique.

4. CONCLUSION

Le projet développé et présenté ici vise à optimiser le processus de dimensionnement des puits, en faisant en sorte qu’un logiciel effectue les calculs de manière automatisée.

Il s’est avéré efficace d’obtenir le diamètre d’un arbre en fonction de la fatigue et de la sécurité aux items 3.1. et 3.2. Au point 3.3. les erreurs ont été présentées avec leurs corrections dans le programme.

Il y a des calculs dans le programme qui représentent la correction de ce premier diamètre par rapport à un facteur géométrique. Ceci, à son tour, n’a pas été demandé dans les exemples travaillés au point 3, ayant des exemples dans le travail Mechanical Engineering Project (SHIGLEY; MISCHKE; BUDYNAS, 2005). Les exemples d’un tel livre n’ont pas été utilisés car, comme les calculs et les valeurs tabulées, telles que les tensions de claquage, sont basés sur Projeto de Máquinas: Uma abordagem integrada (NORTON, 2013), les résultats ne seraient pas les mêmes.

De plus, le programme comporte les corrections nécessaires concernant l’existence d’une rainure de clavette et par rapport à un bloc de chapeau à billes, comme indiqué dans l’exemple du point 3.2. Soulignant ici que la limite maximale d’une conception d’arbre ici est de 250 mm.

L’utilisation du logiciel Mathcad Prime 5.0 a permis l’automatisation de tous les processus mentionnés dans les paragraphes ci-dessus. De plus, il a présenté les schémas et leurs résultats afin qu’il serve à la fois pour une industrie de fabrication d’essieux et pour la compréhension des étudiants des cours de génie mécanique.

Enfin, le programme développé s’est avéré être un succès pour plusieurs projets mécaniques qui dépendent d’une pièce maîtresse. Comme l’indique Norton (2013), toutes les machines qui fonctionnent avec des mouvements rotatifs ont ce composant pour leur fonctionnement. Cette pièce est essentielle pour l’entretien et l’évolution d’innombrables équipements et machines à travers le monde : l’essieu.

RÉFÉRENCES

COLLINS, J. A. Projeto mecânico de elementos de máquinas: Uma perspectiva de prevenção da falha. Rio de Janeiro: LTC, 2006. 740 p.

DAMAS, L. Linguagem C. 10.ed. Rio de Janeiro: LTC, 2007. 410p.

FERREIRA, S.E.; CAMPOS, F.O.; DIAS, A.O. Softwares em ambientes educacionais. 2017. 8f. Artigo do Depto. De Computação da Universidade do Estado de Mato Grosso (UNEMAT) – Campus de Alto Araguaia, Mato Grosso, 2017.

HIBBELER, R.C. Resistência dos materiais. 7. ed. São Paulo: Pearson, 2010. 641 p.

JUVINALL, R. C.; MARSHEK, K. M. Fundamentos do projeto de componentes de máquinas. 4. ed. Rio de Janeiro: LTC, 2008. 500 p.

SOUZA, E. D. D. Análise do efeito da tensão média sobre a resistência à fadiga do aço ASTM A743 CA6NM. 2011. 32f. Trabalho de conclusão de curso – Universidade de Brasília, Brasília, 2011.

NIEMANN, G. Elementos de máquinas. São Paulo: Edgar Blücher, 1971. 184 p.

NORTON, R. L. Projeto de Máquinas: Uma abordagem integrada. 4. ed. Porto Alegre: Bookman, 2013. 1056 p.

PINHEIRO, V.; NOGUEIRA, L. M.; COSTA, A. L. M. Algoritmo para análise gráfica e dimensionamento de eixos de transmissão de potência. 2014. 8f. Trabalho para XIV Congresso Nacional de Engenharia Mecânica e Industrial – FENEMI, Salvador, 2014.

SHIGLEY, J. E.; MISCHKE, C. R.; BUDYNAS, R. G. Projeto de engenharia mecânica. 7. ed. Porto Alegre: Bookman, 2005. 960 p.

WOLFRAMALPHA. Computational intelligence. Disponível em: < https://www.wolframalpha.com/> Acesso em: 10 set. 2020.

[1] Diplômé en Génie Mécanique.

[2] Conseiller.

Expédition : Janvier 2021.

Approuvé : Mai 2022.