ARTIGO ORIGINAL

VIANA, Luiz Carlos Barbosa [1], COSTA, Ernane Jose Xavier da [2]

VIANA, Luiz Carlos Barbosa. COSTA, Ernane Jose Xavier da. Fermentações etanólicas: construção de uma dorna Cleanferm para separação de partículas inorgânicas por meio de decantação em vinho levurado. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 07, Ed. 09, Vol. 07, pp. 05-57. Setembro de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-quimica/fermentacoes-etanolicas, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-quimica/fermentacoes-etanolicas

RESUMO

Para produzir etanol, a indústria sucroenergética realiza um grande esforço devido à complexidade da colheita de cana. Antigamente, usava-se a colheita manual, através de um procedimento inicial de remoção das palhas da cana com uso do fogo, a fim de aumentar a produtividade do corte manual. Com o passar dos anos, substituiu-se o homem braçal pelas máquinas colhedoras de cana, o que causou um aumento excessivo de impurezas na indústria e comprometeu a qualidade dos caldos decantados para o fabrico de cristais de açúcar e de etanol. Esta substituição afetou, também, os reatores de fermentação que, após o término fermentativo, não possuem algo que possa selecionar o particulado para as centrífugas, sendo necessário parar o trabalho após duas horas para efetuar a limpeza devido ao acúmulo deste particulados nos bocais dos tambores, impactando, diretamente, a produção de etanol. Nesse cenário, o presente artigo relata a construção de um separador dinâmico gravitacional de impurezas minerais baseado no processo de decantação por adensamento para substituir a dorna pulmão (dorna de passagem), tendo como questão norteadora: como o Cleanferm desenvolvido pode auxiliar na separação de partículas inorgânicas por meio de decantação? Desta forma, tem-se como objetivo avaliar o efeito da dorna Cleanferm com vinho levurado para separação de partículas inorgânicas por meio de decantação em escala industrial. Como metodologia, relata-se a construção de um equipamento que chamamos de Cleanferm. Este foi construído em chapa de aço carbono de volume 60m³. Avaliou-se o equipamento através de balanço de sólidos no vinho usando picnometria (densidade) com três vazões diferentes. Obteve-se valores de eficiência de: 3,7% na primeira batelada; 4,9% na segunda batelada e 4,3% na última batelada. Por fim, concluiu-se que o equipamento desenvolvido reduz a quantidade de partículas presentes no vinho e que o resultado obtido aumentou o intervalo de campanha da limpeza para cada vinte quatro ou por até 72 horas de trabalho contínuo.

Palavras-chave: Bioetanol, Picnometria, Fermentação, Impurezas inorgânicas.

1. INTRODUÇÃO

Com produção reconhecida desde o ano de 1.532, a cultura da cana-de-açúcar marca a História do Brasil. Nesse contexto, os primeiros usos práticos do etanol como combustível deram-se entre meados dos anos 1920 e início dos anos 1930. Entretanto, no início da década seguinte, com a queda nos preços do petróleo, este empreendimento não teve condições de prosseguir. Todavia, a partir da crise do petróleo na década de 1970, o governo brasileiro, numa atitude isolada internacionalmente, criou o programa Proálcool (CORTEZ, 2016).

Na década de 1990, iniciou-se uma nova estrutura para produção de etanol brasileiro. No início de 1999, os fatos externos provocaram grande repercussão interna, elevando, desta forma, os preços do petróleo e causando forte desvalorização do real, o que, consequentemente, tornou oneroso o consumo de carburante importado no Brasil (RODRIGUES e ROSS, 2020).

Nesse cenário, cumpre relembrar que, no início do século XXI, os Estados Unidos foi o maior produtor e consumidor de etanol. Entretanto, atualmente, o Brasil e os EUA são os maiores produtores de etanol do mundo, seguidos por: China, Índia e França (SCHUTTE; BARROS, 2010).

Ainda, segundo o autor supracitado, o comércio internacional deste representa cerca de 10% da produção, sendo o Brasil responsável por quase dois terços das exportações, com perspectiva de crescimento.

Durante muitos anos, colheu-se cana de maneira manual e, após o início da industrialização do setor, aumentou-se a escala com investimentos maciços para produzir açúcar e etanol a fim de abastecer o comércio interno e externo (LIMA; AQUARONE e BORZANI, 1975).

O etanol pode ser obtido a partir do caldo de cana ou de uma mistura de caldo de cana e melaço (mel resultante da fábrica de açúcar com 50% de açúcar na concentração final).

O caldo de cana é processado, aquecido, decantado e, posteriormente, evaporado, obtendo-se, assim, o caldo concentrado para produzir o mosto (mistura de caldo e melaço diluído em água para a concentração desejada). Após isso, o caldo é fermentado em reatores cilíndricos confeccionados em chapa de aço carbono que, na indústria, chamamos de dorna.

A fermentação inicia-se com as leveduras Saccharomyces cerevisiae, que são introduzidas no mosto. O processo fermentativo necessita de 8 –12 h, para o término do fermentado (vinho), que contém de 7 a 10% de etanol. As leveduras são, então, recicladas através das centrífugas e o vinho é destilado para recuperar o etanol (BARBOSA et al., 2009).

No processo de separação de fermento para o reciclo ocorrem, em várias unidades de produção de etanol, dificuldade de centrifugação devido às oscilações operacionais no processo de decantação, sendo as impurezas carreadas no mosto (caldo mais mel diluído a 20º Brix) para fermentação.

Após o período de fermentação, onde o mosto é convertido em vinho a ser centrifugado a fim de reciclar o fermento para fermentações posteriores, as impurezas presentes podem obstruir os bicos separadores nas centrífugas, impactando as metas de produtividade da indústria de etanol.

Esta problemática é decorrente da ampliação do emprego de técnicas relacionadas a colheita mecanizada, que gera um aumento das impurezas minerais e vegetais colhidos juntamente com a cana-de-açúcar, o que repercute, diretamente, em uma das operações unitárias mais complexas no processo industrial, ou seja, no processo de clarificação de caldo nas usinas (DOHERTY e RACKEMANN, 2008).

Em decorrência disso, os equipamentos chamados de decantadores tiveram suas capacidade reduzidas devido ao excesso de impurezas que são transportadas pelo caldo da cana, o que prejudica a qualidade do clarificado, que é de grande importância no processo de filtração, e causa alterações no cálculo do coeficiente de transferência de calor nos aquecedores, acarretando elevação do consumo de vapor e problemas ao processo produtivo, uma vez que o caldo tende a arrastar impurezas do caldo clarificado para o processo de evaporação (DOHERTY e RACKEMANN, 2008).

Nesse contexto, a sedimentação, faz-se necessária e importante, além de fornecer a solução para os pontos levantados anteriormente, sendo uma alternativa de melhoria para clarificar o vinho que contém as impurezas de naturezas inorgânicas. Sendo assim, busca-se verificar a eficiência de uma dorna pulmão de vinho levurado adaptada para separação (Cleanferm) de partículas inorgânicas por meio de decantação dinâmico gravitacional, e responder: como o Cleanferm desenvolvido pode auxiliar na separação de partículas inorgânicas por meio de decantação?

Desta forma, tem-se como objetivo geral avaliar o efeito da dorna Cleanferm com vinho levurado para separação de partículas inorgânicas por meio de decantação em escala industrial. E como objetivo específicos: construir uma dorna Cleanferm para aplicação na indústria; avaliar a retenção de sólidos de partículas de maior densidade na dorna desenvolvida (eficiência do equipamento); verificar a eficiência de separação das partículas; e avaliar os equipamentos quanto à separação sólida.

2. REVISÃO BIBLIOGRÁFICA

Neste capítulo, serão abordados aspectos gerais sobre a industrialização da cana-de-açúcar, bem como as operações unitárias envolvidas neste processamento e os processos convencionais de clarificação do caldo de cana destinado à produção de etanol já listados em base de dados. Apresenta-se, também, mecanismos de distribuição de partículas e alguns métodos relacionados com o princípio de separação no processo fermentativo.

2.1 PROCESSO PRODUTIVO DO ETANOL

Segundo Lima; Aquarone e Borzani (1975), a produção de etanol pode ocorrer de três maneiras distintas: por via sintética; por via destilatória; e por via fermentativa, sendo, essa última, a mais utilizada.

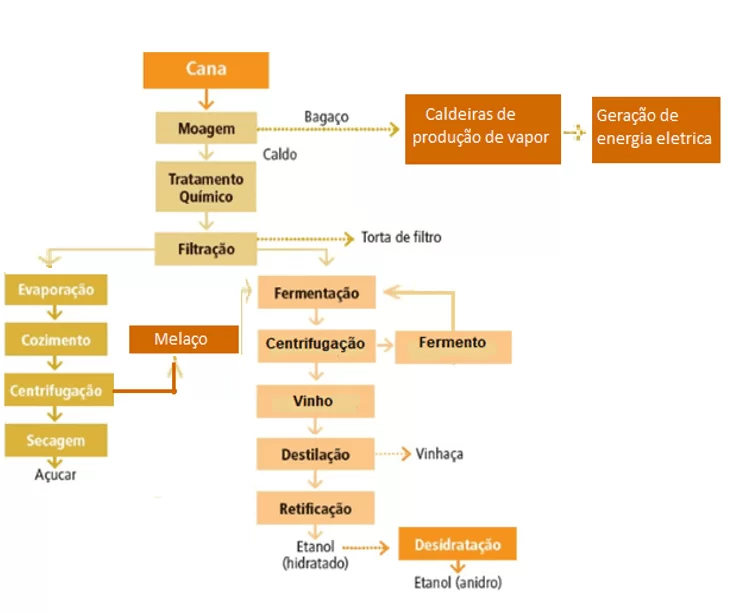

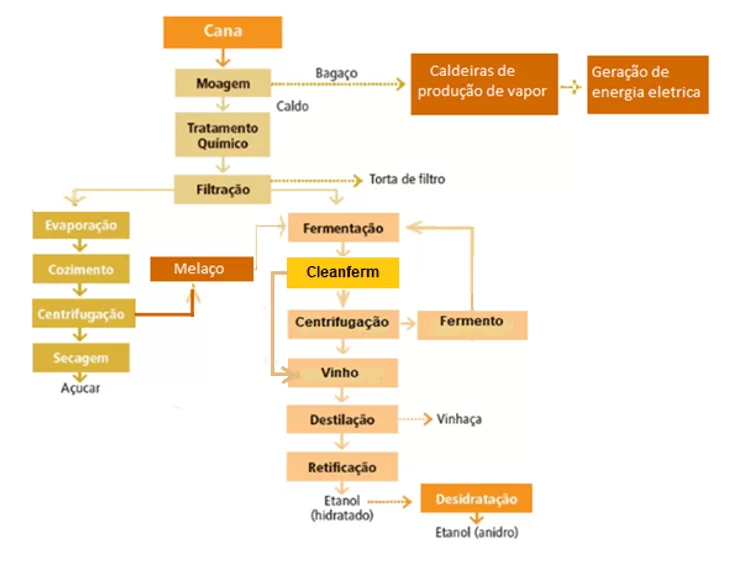

O processo industrial do etanol, conforme representado na figura (1), consiste em várias etapas que envolvem desde a recepção da matéria prima até o armazenamento do produto final.

Figura 1. Fluxograma das etapas da produção de etanol

Referente a este processo, cumpre destacar que o Conselho de Produtores de cana-de açúcar (CONSECANA-SP) é o responsável pelo controle de qualidade da matéria prima, através de análises do teor de sólidos totais e da leitura sacarimétrica e da pureza aparente do caldo, bem como dos açúcares redutores da cana, determinando, desta forma, o açúcar total recuperável (ORPLANA, 2013).

2.1.1 RECEBIMENTO DE MATÉRIA PRIMA

Segundo Alcarde (2022a), a matéria prima (cana), ao chegar na usina passa pelos processos de: pesagem; análise do percentual de açúcar presente na cana; e análise das impurezas, tanto de natureza orgânica (palha), quando de natureza inorgânica (terra que foi coletada junto com a matéria prima). Os valores apurados das medições são informados à produção agrícola e à indústria, através de software para que sejam realizados os balanços de massa (açúcar) na unidade Industrial, a fim de controlar a produção.

2.1.2 EXTRAÇÃO DO CALDO

Toda cana que entra na usina é descarregada na mesa alimentadora e conduzida pelas esteiras para serem desfibradas por picadores que destroem os colmos. Nesse processo, as células da cana são abertas sem perda do caldo, sendo o caldo extraído por um conjunto de moendas que, geralmente, são 5 ternos, fazendo-se passar a cana desfibrada (triturada) em cada terno (ALCARDE, 2021a).

A cana desfibrada, que vai penetrando no terno de moendas, gera o caldo, que é extraído pela ação da pressão entre os rolos, resultando em dois produtos: o bagaço (fibra da cana), que pode ser utilizado para cogeração de energia; e o caldo, que alimenta o processo de clarificação para posterior fabricação de açúcar ou etanol (BARROS, 2021).

Segundo Payne; Zarpelon e Stupiello (2010), o caldo resultante da extração pelas moendas precisa ser limpo (clarificado). Como caldo de cana é ligeiramente ácido, há a necessidade de se aumentar o PH para 7,2 (potencial hidrogeniônico), a fim de que o valor das perdas por inversão da sacarose permaneça num nível mínimo. Esse processo ocorre com uso de leite cal.

Sendo assim, para clarificar o caldo se faz necessário elevar a temperatura e mantê-la constante entre 103 e 105º C. Esse processo em si elimina a contaminação microbiana e completa a floculação das impurezas presentes no caldo (PAYNE; ZARPELON e STUPIELLO, 2010).

Para obter a clarificação, utiliza-se a decantação, que produz um caldo limpo e isento de impurezas. Este produto, através dos coletores que estão inseridos no decantador, são bombeados para a fábrica de etanol e, no underflow, que consiste em um tambor rotativo com câmara de vácuo com vários compartimentos cobertos por uma tela de micro furos em aço inox, onde na parte inferior está inserido o cocho de lodo, que separa, através das telas, o caldo, aspirando as impurezas contidas nele; é extraído o caldo filtrado do lodo nos filtros a vácuo (PAYNE; ZARPELON e STUPIELLO, 2010).

O caldo decantado (caldo limpo), que sai do decantador, vai para a fábrica de açúcar, onde é concentrado e cristalizado. O resíduo obtido deste processo é o melaço, que é utilizado no preparo de mosto e é bombeado para o processo fermentativo.

2.1.3 CLARIFICAÇÃO DO CALDO DE CANA

Clarificar o caldo de cana está cada vez mais difícil. Antigamente, a matéria prima (cana) era mais limpa, com menor teor de componentes inorgânicos e vegetais, pois a colheita não era mecanizada e toda a cana era queimada, o que tornava este processo mais fácil (RODRIGUES e ROSS, 2020).

Entretanto, atualmente, com a mecanização, tornou-se mais difícil colher a cana com menos impureza mineral, tendo em vista que as máquinas colhedoras foram projetadas para operar no terreno sistematizado para a colheita, visando a coleta da menor quantidade de impurezas possível. Outro ponto que deve ser destacado é a densidade do canavial, pois esta exerce grande influência na qualidade, uma vez que quanto maior for a densidade, menor será a velocidade das colhedoras, o que afeta diretamente a manutenção da produtividade e da qualidade (RODRIGUES e ROSS, 2020).

Na indústria, o processo produtivo do caldo de cana se inicia no recebimento de todos os tipos de matéria prima, que são, inicialmente, processados nas moendas. Neste processo, normalmente, as impurezas desgastam os frisos dos rolos da moenda e os locais por onde ela passa. O resultado da extração é a produção de caldo com teores de impurezas que podem chegar a 10%. Por este motivo, conduz-se o produto gerado ao processo de clarificação, onde ocorre a limpeza para a geração dos produtos finais, açúcar e etanol (LIMA, 2012).

O processo de clarificação se inicia com o caldo extraído nas moendas sendo conduzidos para o processo fabril. A primeira etapa de processamento é o preparo para a clarificação, que consiste em precipitar as substâncias em suspensão. Para isso, inicia-se o primeiro contato do caldo pré-aquecido a 60 ˚C com uma pequena alíquota de leite de cal com 9° Baumê (LIMA, 2012).

Após isso, no caldo a 6,5 de PH, as substâncias dissolvidas são coaguladas e conduzida para o processo de sulfitação, onde uma coluna de absorção faz a dissolução de dióxido de enxofre (SO2) e a formação do CaSO3, transformando o caldo tornado no caldo sulfitado, com PH variando de 4,8 a 5,8.

Este processo provoca a precipitação de vários compostos orgânicos e inorgânicos presente no caldo, que é rico em: água, açúcar e impurezas, como: bagacinhos, gomas, lacas, peptinas, coloides, proteínas fenóis e clorofila etc. Nesse contexto, utiliza-se o gás sulfuroso (SO2), que age no como purificador, neutralizador, descorador e preservativo (ARAÚJO, 2017).

O gás sulfuroso é produzido por um queimador rotativo de enxofre que é composto por um cilindro giratório que realiza a combustão enxofre (ARAÚJO, 2017).

Devido a enérgica ação inversa a do H2SO4, é preciso evitar a formação deste composto na sulfitação do caldo. Sendo assim, deve-se verificar quanto AR está se formando neste processo.

Os ácidos são diluídos no caldo sobre a sacarose sofrem um efeito hidrolítico, pelo qual uma molécula de sacarose com outra de água resulta em uma glicose e uma de frutose. Esse fenômeno de inversão é o açúcar, invertido (ARAÚJO, 2017).

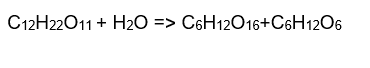

Posterior a isso, o caldo depois de ser sulfitado é conduzido para os tanques de calagem, recebendo leite de cal para elevar o PH para 7,2. Na figura abaixo apresenta-se os reatores da ação do caldo sulfitado com a cal (CaO), onde ocorre a neutralização, a fim de evitar a quebra das moléculas de sacarose.

Posterior a isso, o caldo depois de ser sulfitado é conduzido para os tanques de calagem, recebendo leite de cal para elevar o PH para 7,2. Na figura abaixo apresenta-se os reatores da ação do caldo sulfitado com a cal (CaO), onde ocorre a neutralização, a fim de evitar a quebra das moléculas de sacarose.

Figura 2. Reatores de calagem

O processo de neutralização do caldo de cana é chamado de caleação. Essa operação é de grande importância para a obtenção do produto final, principalmente quando se deseja produzir cristal de açúcar de cor que atendam ao mercado consumidor mais exigente, pois, por exemplo, se for colocado cal demais, há a formação de produtos escuros, que dificultam: a decantação, a filtração e a cristalização, bem como escurecem e depreciam o açúcar fabricado.

Neste processo, deve-se ser colocado aos poucos o produto, sob uma agitação constante, até que se tenha dissolvido todo o produto previamente testado. Vale salientar que a quantidade de água e o produto devem ser medidos, para que o trabalho tenha efeito visível na decantação (ZAPPI, 1942).

Na retirada de lodo, deve ser sempre observada a sua consistência. Esse produto, corresponde a cerca de 45% de sólidos que são enviados para o tanque diluidor, onde se adiciona um pouco de leite de cal, para deixar o PH do filtrado na faixa de 7,2, 20% (volume) de água condensada e bagacílho.

2.1.4 FLOCULAÇÃO/DECANTAÇÃO

A adição de polímeros tem como finalidade acelerar o processo de decantação. Esse processo consiste na inserção de um percentual de uma solução que contenha polímero no leito do caldo quente, a fim de formar flocos maiores e aumentar a velocidade de decantação (ARAÚJO, 2017). A figura 3 mostra o tanque onde é processado essa solução.

Figura 3. Tanque de preparo de polímeros

Nesta operação, o polímero é dissolvido em água potável de forma a que seja aberta a sua cadeia molecular. Quando adicionado ao decantador pelo tanque flash, esse produto promove a aglomeração do material particulado em suspensão, formando flocos maiores e decantado, de maneira que o líquido sobrenadante fique limpo e isento de material particulado. Geralmente, os fornecedores orientam o uso de 1 a 3 ppm em relação a matéria prima, pois qualquer valor acima pode acarretar repulsão (ARAÚJO, 2017).

Após o aquecimento, o caldo atravessa balões de flash, onde recebe o polímero e adentram os decantadores.

Os principais objetivos da decantação, do ponto de vista prático são: a precipitação e coagulação, tão completa quanto possível, dos coloides; o incremento na velocidade de decantação; a utilização do máximo volume de lodos; a produção de caldo mais claro.

No entanto, o caráter físico desse sistema sólido-líquido, é determinado pela: qualidade do caldo a ser clarificado; qualidade e quantidade dos agentes clarificantes; PH; temperatura do caldo para decantação; tempo de retenção nos decantadores (LIMA, 2012).

As principais causas de uma má decantação são: precipitação incompleta dos coloides, que podem ocorrer por: pequeno tamanho das partículas ou ação coloidal; precipitação lenta, que pode ocorrer devido a: alta viscosidade ou excessiva área superficial das partículas ou pequena diferença de densidade entre o precipitado e o líquido; grande volume de lodos, que pode advir da grande quantidade de material precipitado, principalmente fosfatos, que pode ocorrer devido a: forma e tamanho das partículas precipitadas ou hidratação das partículas (ARAÚJO, 2017).

Como o processo de precipitação que forma o líquido é feito por sedimentação, a produção de flósculos bem formados é muito importante, pois a velocidade de sedimentação das partículas depende de seu tamanho, forma e densidade, bem como da densidade e da viscosidade do caldo.

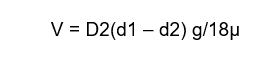

A lei que rege a sedimentação das partículas, através da resistência do meio e sob a gravidade é:

Onde:

V = velocidade de sedimentação

D = diâmetro das partículas

d1 = densidade das partículas

d2 = densidade do meio

g = aceleração da gravidade

µ = viscosidade do líquido.

A partir desta pode-se concluir que quanto maior o floco, mais rápido será o processo de sedimentação, pois a reação das cargas elétricas negativas e positivas nos materiais particulados provoca a formação dos flocos catalisados pela elevação da temperatura do caldo. Além disso, o calor desidrata os coloides e diminui a densidade e a velocidade do meio.

2.1.5 PREPARO DO LEITE DE CAL

O processo de preparo do leite de cal se inicia com a adição de água à cal virgem, em quantidade suficiente para não permitir a secagem da massa. Após isso, deixa-se repousar durante 12 a 24 horas seguidas e, então, dilui-se essa massa com água e mede-se a densidade do leite (ARAÚJO, 2017).

Os leites com densidade de 9˚Be, são muito bem conduzidos pelas bombas e tubulações, por este motivo deve-se usar uma cal virgem com 97 – 98% de óxido de cálcio e 1% de óxido de magnésio, pois teores mais elevados de magnésio causam incrustações nos evaporadores.

O caldo sulfitado e caleado segue para os aquecedores onde a temperatura média é de 105 ˚C. Os principais objetivos do aquecimento do caldo são: eliminar microrganismos por esterilização; completar reações químicas; e provocar floculação.

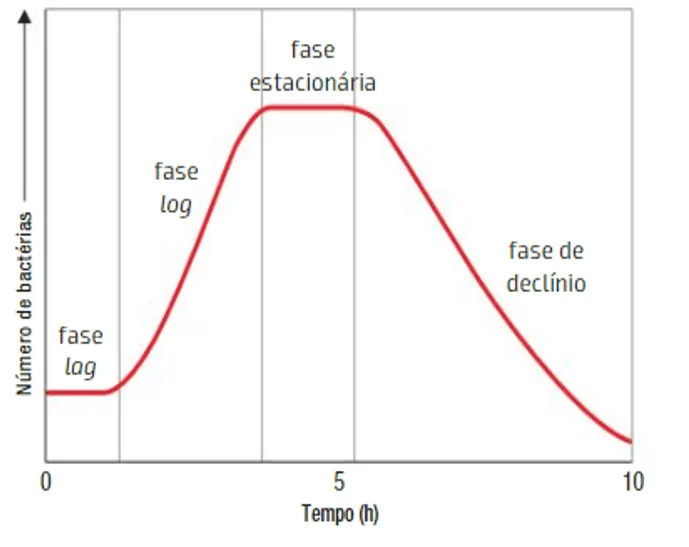

Os aquecedores são equipamentos que possuem um feixe tubular onde o caldo passa por dentro dos tubos e o vapor por fora dos tubos (calandra). Nesse processo, o calor do vapor atravessa a parede dos tubos para o caldo e condensa-se na calandra (ARAÚJO, 2017).

Figura 4. Aquecedores

Esses equipamentos contam de um cilindro fechado nas duas extremidades por chapas perfuradas e preenchidos com tubos que podem ser de aço carbono, aço inox ou cobre e mandrilhados nos espelhos (DEERR, 1905).

Nas extremidades dos cabeçotes localizam-se as tampas com dobradiças, presas por meio de parafusos. Os cabeçotes são divididos internamente por chicanas em vários compartimentos, denominados passes (DEERR, 1905).

Os desenhos dos cabeçotes superior e inferior são diferentes, a fim de propiciar a circulação em vaivém do caldo, caracterizando o sistema de passagens múltiplas (DEERR, 1905).

2.1.6 TEMPERATURA DE TRATAMENTO DO CALDO

O calor específico do caldo, varia em função da concentração da solução, principalmente da sacarose, pois os demais componentes que fazem parte da composição do caldo se apresentam em pequenas concentrações (glicose, frutose, sais etc.) e influem muito pouco em seu calor específico (ALCARDE, 2022b).

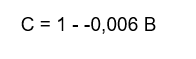

A água possui um calor específico igual a 1 e, o “0” da sacarose que está na solução em maior quantidade, é igual a 0,301. Sendo assim, para o cálculo do calor específico das soluções de sacarose, “Tromp”, estabelece-se a seguinte fórmula:

Onde:

C = Calor específico do caldo, em cal/˚C;

C a = Calor específico da água – 1 cal/˚C;

C s = Calor específico da sacarose – 0,301 cal/˚C;

X = porcentagem de água no caldo.

Pela interpretação desta fórmula, pode-se concluir que quanto maior o brix do caldo, menor será o valor do calor específico. Desta forma, um caldo com 15˚ Brix apresenta calor específico de, aproximadamente, 0,895 kcal/1 ˚C e um xarope de 60˚Brix de, aproximadamente, 0,580Kcal/ 1 ˚C.

Hugot (1986) estabelece, também, uma fórmula prática com resultado bastante aproximado:

C = Calor específico em cal /˚C;

B = brix da solução.

A despeito disso, a experiência tem demonstrado que a melhor prática é aquecer o caldo a temperatura de 103 – 105 ˚C, sendo o aquecimento muito importante para a clarificação. Por este motivo, os aquecedores possuem termômetros na linha de caldo dos aquecedores que devem ser inspecionados periodicamente, evitando-se, assim, valores incorretos de temperatura durante a operação.

2.1.6.1 PRESSÃO E TEMPERATURA DO VAPOR DE ESCAPE

O vapor utilizado nos aquecedores é o vapor sangrado dos pré-evaporadores (vapor vegetal) e a pressão do vapor vegetal é em torno de 0,7Kgf/cm2 com temperatura de 115 ˚C. Utiliza-se esses valores devido ao fato de que pressões baixas incorrem em baixas temperaturas, afetando diretamente a eficiência dos trocadores.

A velocidade adotada para a circulação do caldo é importante, pois aumenta o coeficiente de transmissão de calor por contato indireto. Sendo assim, ela não deve ser inferior a 1,0 m/s, porque quando isso ocorre há maior incrustação e a temperatura do caldo cai rapidamente com o passar do tempo de uso. Velocidade maiores que 2 m/s também são indesejáveis, visto que as perdas de cargas são grandes. Portanto, as velocidades médias mais recomendáveis estão entre os valores de 1,5 – 2,0 m/s, quando a eficiência da transmissão de calor e a economicidade da operação se equacionam (HUGOT, 1986).

Outro ponto importante a ser considerado neste contexto é a realização da neutralização para evitar a decomposição da sacarose por invertase ácida. Esse processo resulta em um caldo chamado de caldo sufo-caleado com PH 7,2, que é conduzido para os aquecedores, onde as reações químicas irão se completar e promover esterilização.

Nesse contexto, é importante relembrar que para uma boa reação na formação dos compostos e esterilização, é necessário que se estabeleça de tempo de aquecimento, sendo o tempo ideal para este processo de 3 minutos entre o preaquecimento e o aquecimento final, que é de 105˚ C. Essa operação garante um caldo de boa qualidade e pronto para formar os flocos nos decantadores.

Figura 5. Decantador de caldo

Os decantadores possuem a função mais importante no processo de separação de sólidos em suspensão. Nesse cenário, para que haja uma boa floculação é necessário que se adicione um bom floculante na dosagem certa. Para isto, realiza-se o teste em jar test, a fim de medir a velocidade de formação de flocos e decantação (MELO, 2020).

A preparação do floculante está representada abaixo na figura 6. Neste processo, é muito importante que seja dissolvida toda a mistura em água condensada de boa qualidade.

Figura 6. Filtros de lodo

O equipamento demonstrado acima tem a finalidade de separar o caldo do lodo, que é oriundo do decantador. Sua operação está pautada em manter um vácuo constante de 18 pol.mmHg/cm2 nas células de filtragem.

Para que haja um bom funcionamento desta, é necessário que se adicione ao lodo os seguintes agentes: leite cal, para manter o PH de 7,4; água condensada a 20% do volume; mistura de 40% bagacinhos do volume do lodo; mistura realizada bacia do filtro com 70 ˚C.

Por fim, deve-se, também, manter os bicos de spray desobstruídos, mantendo a embebição bem distribuída entre colchão das células filtrantes. Recomenda-se realizar sempre assepsia das faces laterais de cada filtro.

2.1.7 OS EVAPORADORES

Esses equipamentos têm como objetivo gerar vapor vegetal para os diversos setores da unidade fabril, bem como concentrar o caldo oriundo das peneiras de caldo clarificados, o transformando em xarope de concentração 58 a 62˚Brix, pois para alimentar os cozedores a vácuo, o brix não pode ser muito baixo. Caso isso ocorra, há o comprometimento da operação, além de vários inconvenientes (MELO, 2020).

Figura 7. Evaporadores de caldo de cana

2.1.8 FERMENTAÇÃO

A fermentação é um processo que se usa leveduras na presença de açúcares na forma de substrato. Esse substrato requer que a qualidade da água e melaço utilizados possuam parâmetros de sólidos compatíveis com as necessidades do processo. Assim, para formar o composto no diluidor usa-se melaço, que dá origem ao mosto (melaço mais água diluído a um teor de açúcar 24° brix) para fermentação.

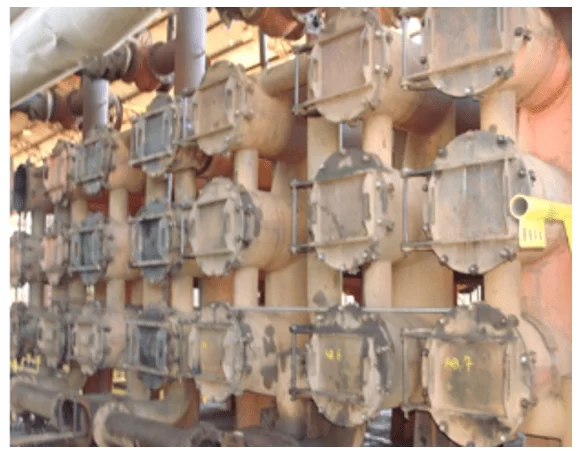

O processo fermentativo é dividido em três fases: fase log, fase exponencial e fase estacionária (LIMA, 1975).

Figura 8. Curva de crescimento microbiano

Depois das leveduras fabricarem etanol nas dornas, elas têm que ser separadas pelas centrífugas para o reciclo. Neste processo, é de fundamental importância o bom desempenho das centrífugas e de seus componentes.

Sedimentos carreados pela água de diluição e as impurezas do melaço, reduzem a vida útil de componentes das centrífugas, tais como: rotores das bombas; bicos de concentração; conjuntos de pratos tambor distribuidor e envelope.

Por este motivo, é importante levar em consideração a qualidade da água, uma vez que esta pode afetar a operação de separação do levedo. Ela deve ser definida por uma ou mais características físicas, químicas e biológicas (LIMA; AQUARONE e BORZANI, 1975).

Água e o melaço contendo sedimentos em suspensão têm sido a causa de sérios problemas ao sistema de separação do levedo, principalmente a obstrução dos bicos de concentração do levedo, ocasionando, como consequência, a perda de eficiência da separação deste.

A perda do levedo pelo vinho delevurado (vinho que não deverá ter levedo) compromete o próximo ciclo do processo fermentativo reduzindo, desta forma, a sua eficiência.

Nesse contexto, segundo Lima; Aquarone e Borzani (1975), a quantidade de sedimentos presentes na água e melaço vai influenciar no tempo de centrifugação do vinho fermentado nas dornas. Se houver muitos sedimentos, haverá a necessidade de mais tempo e mais energia, além da redução da quantidade de ciclos fermentativos do processo diário, além do aumento da necessidade de manutenção das centrífugas, como: substituição de bicos e materiais de acionamento do conjunto separador, com desbalanceamento e quebra de rolamentos, o que aumentará o custo operacional.

A obstrução física de componentes das centrífugas pode ser causada por fatores como: a suspensão de partículas inorgânicas (areia, argila etc.) e material orgânico (bagacilho, levedo floculado etc.), sendo, neste cenário, a manutenção preventiva e constante a melhor solução para reduzir ou eliminar as causas de entupimento.

O bom dimensionamento do sistema de separação desses sedimentos, bem como a escolha do tipo e capacidade deste, é importante para o seu adequado desempenho e é fundamental para que se evite o aumento dos custos de operação e manutenção das centrífugas, devido a necessidade de limpeza e trocas frequentes de seus componentes.

Visando alcançar o objetivo deste artigo, apresenta-se abaixo uma análise da natureza dos problemas de impurezas no vinho através do estudo do comportamento e da distribuição das partículas imersas em um fluido.

2.2 MECANISMOS DE DISTRIBUIÇÃO DE PARTÍCULAS

O estudo do movimento de distribuição de partículas é de grande importância para o processo de fermentação etanólica. Nele deve-se ser considerado a determinação da distribuição do tamanho de partícula e a dimensão da partícula que está sendo medida.

Com relação a sua distribuição, podemos observar o comportamento de uma partícula em um fluido através da averiguação do valor do atrito para um dado valor do número de Reynolds (GERMAN, 1996).

Torobin e Gauvin (1959), ao estudarem o comportamento de uma partícula que está sob ação de uma aceleração ou de uma retardação, verificaram que o fator de atrito está, muitas vezes, relacionado ao número de Reynolds e ao número do diâmetro da partícula que se deslocou desde o início do movimento.

A princípio, os autores sugerem que esta partícula deve se comportar como se a sua massa tivesse sido aumentada para um valor proporcional à massa do fluido deslocado. Por outro lado, pode-se supor que o fator de atrito é modificado pelos efeitos da aceleração.

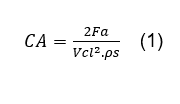

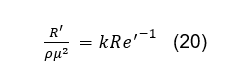

De acordo com Geankoplis (2003), em um escoamento de fluido em regime permanente contendo corpos sólidos, são geradas camadas limites, onde o fluido passa a fornecer resistência sobre o sólido. Esta resistência é a combinação do processo de arraste por uma camada limite e um arraste devido a forma. Esse fenômeno pode ser expresso pelo coeficiente de arraste (CA) descrito na equação abaixo:

Onde:

F = corresponde a força que atua sobre o sólido;

Vc = é a velocidade da constante livre em relação a partícula sólida;

S = é a área da seção reta do sólido na direção normal ao escoamento.

A equação (1) é de grande importância quando necessitamos examinar a transferência de momento em uma fronteira fluido-sólido. Daí a grande importância dessa equação para o projeto de sistemas de tubulações (FOUST et al., 1982).

Matematicamente, esta ocorrência leva a adoção de expressões médias e estatísticas para descrever as propriedades dos sólidos particulados. Nesse contexto, pode-se imaginar que uma partícula em movimento linear num fluido é conduzida por uma força externa, que pode ser uma força da gravidade ou mesmo de um campo centrífugo (GERMAN, 1996).

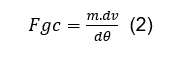

O estudo básico do movimento dos sólidos através dos fluídos estão ligados ao conceito dos movimentos dos corpos livres, que é dado pela equação (2) apresentada a seguir:

Onde:

Fgc = é a força resultante que atua sobre qualquer corpo;

dv/d![]() = é a aceleração do corpo;

= é a aceleração do corpo;

m = é a massa do corpo (FOUST et al., 1982).

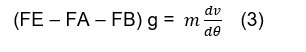

A Figura (9) apresenta uma representação das forças que atuam sobre o corpo em queda devido ao atrito na direção da velocidade relativa entre o fluido e a partícula, sendo elas: a força de arraste (FE), a força de empuxo (FB) força de arraste (FA). Este fenômeno é representado pela fórmula a seguir:

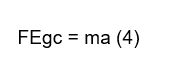

A força externa (FE), também, pode ser expressa pela lei de Newton sob a forma:

Figura 9. Forças que atuam em um corpo.

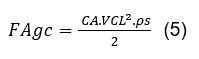

FA é aceleração da partícula resultante da força externa. Já na força de arraste, ρ é a densidade do fluido e VcL é a velocidade relativa entre a partícula e o fluido, conforme demonstrado na seguinte equação:

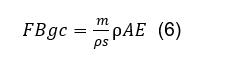

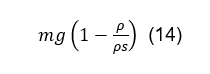

O princípio de Arquimedes, conforme a equação (5), resulta no empuxo. A massa do fluido deslocado é (m/ρs), onde ρs e ρ são densidade do sólido e do fluido, respectivamente (PAPINI, 2003). Sendo assim:

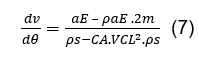

Juntando as equações (3) e (4), obtemos:

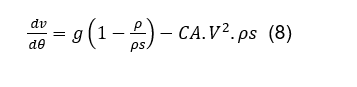

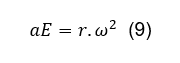

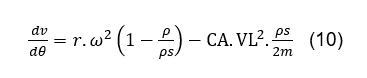

Retornando à equação (5), sabe-se que ela é a equação geral da força total que age sobre um corpo em qualquer campo de forças. A sua resolução exige o conhecimento da natureza da força externa e do coeficiente de arraste. Nesse contexto, se a força externa for a gravidade aE, o resultado será igual a aceleração da gravidade “g”, o que resulta na equação (8).

Se a força externa é proveniente de um campo centrífugo, dado que:

r = é o raio no ponto da trajetória

ω = é a velocidade angular em radianos por segundo.

Fazendo a substituição, obtemos a equação (10):

As equações (7) e (9) são importantes para resolver problemas de separação mecânica mediante fluidos.

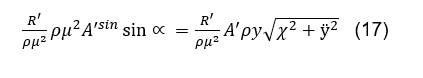

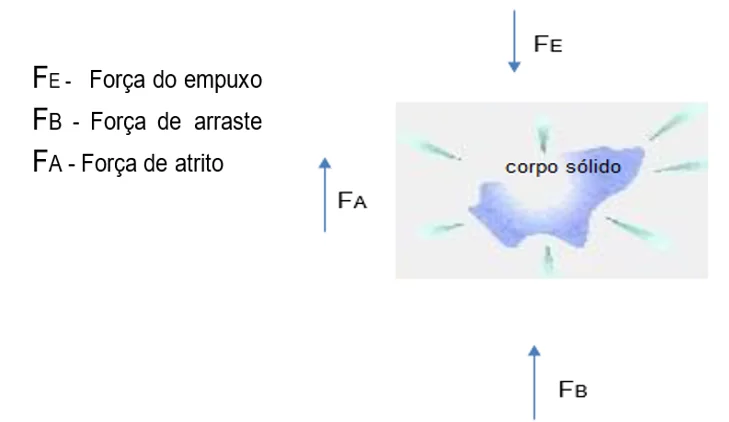

Tratando sobre a distribuição de partículas, expõe-se abaixo um exemplo a fim de demonstrar a movimentação destas. Sendo assim, considerando o movimento de uma partícula de massa m em um campo de ação gravitacional semelhante ao representado na figura 9, observa-se que em um dado momento “t” a partícula se move, segundo uma direção que faz um ângulo “α” com a horizontal, a uma velocidade “µ”, que pode ser decomposta em duas componentes, x e y, nas direções horizontais e verticais. x’ e x” serão usadas para representar a primeira e segunda derivada do deslocamento x na direção x em relação ao tempo e y’ e y’’ as derivadas correspondentes na direção y, conforme representado na figura abaixo.

Figura 10. Movimento bidimensional de partícula.

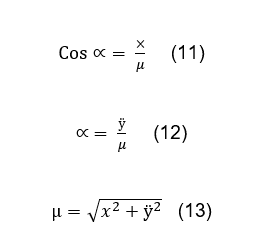

Analisando as decomposições do plano cartesiano acima temos:

Como há duas forças que atuam no corpo:

Como há duas forças que atuam no corpo:

(1) Na direção vertical, o peso aparente da partícula será determinado por:

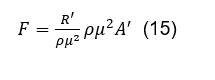

(2) A força de atrito, que é igual a R’A’, atua na direção que se opõe ao movimento da partícula. Desta forma, sabe-se que a direção da partícula varia quando Sendo assim, A’ é a área projetada da partícula sobre um plano perpendicular à direção do movimento e o seu valor varia com a orientação da partícula no fluido. Assim sendo, a força de atrito pode ser representada pela equação:

Esta tem uma componente na direção X de:

E na direção Y:

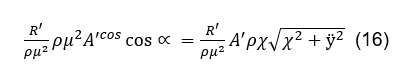

As equações do movimento nas direções X e Y são, por conseguinte:

Supondo que as velocidades x e y são positivas. Se x ou y forem negativos, a força de atrito atua em sentido contrário ao termo correspondente, levando, portanto, o sinal positivo. Em geral, não é possível integrar diretamente a equação do movimento na direção x, pois esta intervirá na velocidade da direção Y e vice-versa. Entretanto, pode-se obter uma solução para os seguintes casos:

(1) Fluxo em condições em que o atrito age de forma desprezível.

(2) Fluxo unidirecional, quando vertical sob a ação da gravidade, de forma desprezível.

(3) Fluxo unidirecional na direção vertical, sob a ação da gravidade.

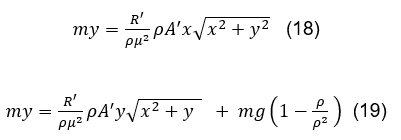

Nestas condições, o movimento de uma partícula (Atrito de forma desprezível), é dado pela relação:

Baseado nestes princípios, foram desenvolvidos vários tipos de separadores como descrito a seguir.

2.3 SEPARAÇÃO POR ADENSAMENTO

Segundo Prosab (1999), o adensamento ocorre no interior das unidades de separação gravitacional em dois tipos de sedimentação de partículas (a sedimentação por zona é caracterizada pelo tempo de retenção e, a sedimentação por compressão, ocorre pela sua densidade maior que do que o líquido).

Nesse contexto, quando as partículas se encontram muito próximas umas das outras, elas se sedimentam na forma de uma massa de partículas, o que resulta em uma interface clara entre a massa e o líquido clarificado. Para uma partícula simples sedimentando em um tanque de grandes dimensões, o deslocamento ascendente do líquido alocado pela partícula é imperceptível, mas, se o aglomerado de partículas for elevado, a velocidade do líquido ascendente torna-se considerável, com relação à velocidade das partículas que estão sedimentando (PROSAB, 1999).

Como a velocidade de sedimentação da partícula é a mesma da água, o movimento ascensional do líquido tende a anular a velocidade da partícula quando se aproxima do fundo da unidade. Esse fenômeno de sedimentação é notório quando a concentração de sólidos é alta. Isso chamamos de adensamento gravitacional (PROSAB, 1999).

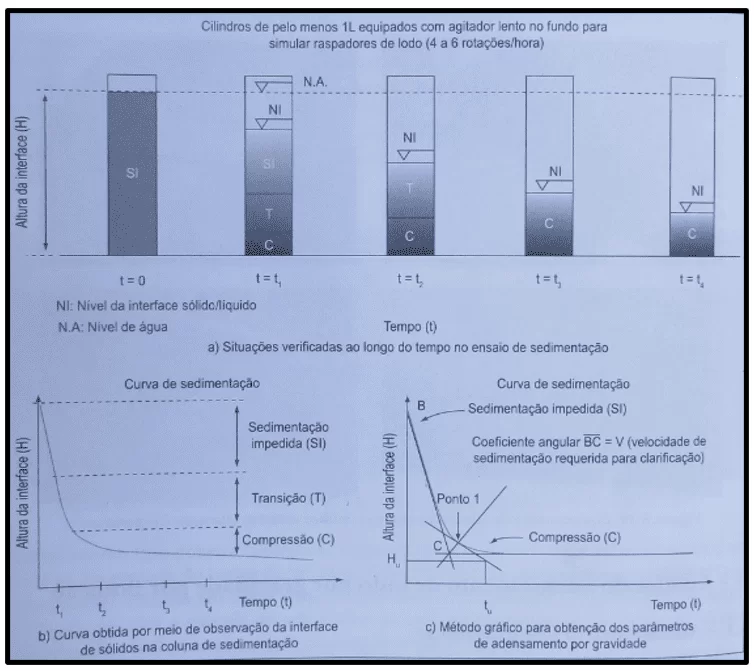

A compressão ou sedimentação ocorre a partir do momento em que os flocos começam a acumular no fundo da unidade de sedimentação, sendo esta uma operação relativamente lenta, como podemos ver na figura 11.

Figura 11. Ensaio de adensamento de lodo por gravidade

Na figura acima encontram-se indicadas as situações normalmente observadas durante a realização de um ensaio de sedimentação de lodo em uma coluna de laboratório. No início do ensaio (t=0), verifica-se a ocorrência de sedimentação impedida (SI). Decorrido o tempo (T1), a massa de lodo sedimentou até o ponto de formação de uma zona de água clarificada acima da camada de lodo (SI). Abaixo da região onde se verifica a sedimentação, observa-se que a concentração de partículas se torna tão grande que muitas acabam mantendo contato físico entre si, configurando a região de transição (T1) entre a zona de sedimentação impedida (SI) e a zona de compressão (C). Abaixo da região de transição aparece a zona de compressão, onde as partículas se encontram em contato umas com as outras, iniciando-se a compactação.

Para melhor entendimento do tema, faz-se necessário alguns conhecimentos sobre densidades dos sólidos, que serão apresentados no próximo tópico.

2.3.1 DENSIDADES

Seguindo o estudo das densidades dos materiais, tem-se o entendimento de que as propriedades que regem as substâncias são classificadas como intensivas e extensivas. As propriedades intensivas não estão relacionadas com o tamanho da amostra, enquanto as propriedades extensivas obedecem ao tamanho da amostra. As propriedades intensivas são importantes, pois as substâncias revelam sempre a mesma propriedade intensiva, independentemente da quantidade examinada (BRADY e HUMISTON, 1986).

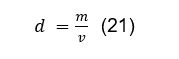

Matematicamente, a densidade (d) é a razão entre a massa de uma substância (m) e o seu volume (V) (ATKINS; JONES e LAVERMAN, 2001), conforme demonstrado na equação abaixo:

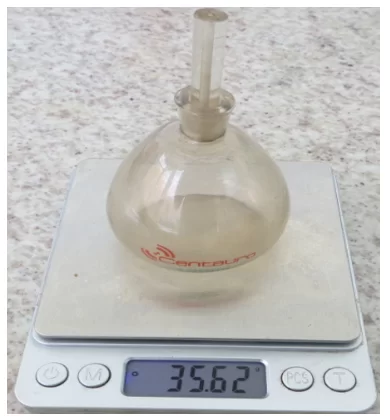

A densidade dos minerais é uma propriedade usada para auxiliar em sua identificação, sendo possível determinar a concentração de minerais por meio dos processos gravíticos. Para realizar este processo e determinar a densidade relativa (ds) de uma rocha, minério ou mineral, Silva (2017), descreve alguns procedimentos: primeiramente, deve-se pesar o picnômetro vazio, previamente limpo e seco, em estufa, a 100 °C e resfriado em dessecador; depois enche-se o picnômetro com água até transbordar, seca-se a água que molha a superfície externa e, em seguida, pesa-se o picnômetro com a água.

3. MATERIAL E MÉTODOS

3.1 PROCEDIMENTOS PARA O CÁLCULO DA VAZÃO DE ALIMENTAÇÃO DE VINHO E DO UNDERFLOW EM CADA DORNA DE PROCESSO

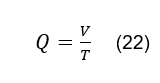

Para calcular a vazão dos pontos de amostragem, é necessário efetuar um balanço de massa. Os dados da alimentação no processo de separação de sólidos no Cleanferm podem ser calculados cronometrando o tempo total do ciclo para o volume útil do separador, usando a seguinte equação:

Onde:

Q = é a vazão do vinho.

V = é a volume do vinho

T = é o tempo.

Desta forma, obtém-se as vazões de alimentação de cada Dorna. Com este valor e utilizando a equação abaixo, que representa um balanço de massa, tem-se uma equação de um resultado e duas incógnitas. Ao atribuirmos um valor menor para o underflow, mas que seja proporcional a vazão da alimentação e realizar a substituição na equação (23), encontraremos a vazão do overflow.

Fixando a vazão do underflow para todas as dornas e multiplicando pelo tempo da alimentação, encontra-se o volume do underflow de cada dorna.

Com os valores encontrados, é possível construir uma tabela de vazões para todos os valores de amostragem em todas as dornas.

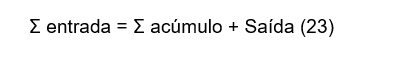

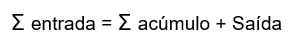

3.1.2 BALANÇO DE SÓLIDOS TOTAIS DA PLANTA INDUSTRIAL

O balanço de massa (sólidos totais) é um dos cálculos largamente utilizados na engenharia química. Ele consiste, basicamente, em uma descrição de fluxos de massa de entrada e saída de um processo, cujo princípio se baseia na lei de conservação de massa, sendo expresso pela equação (23).

No processo contínuo e operando em regime permanente (RP), não há modificações das variáveis em relação ao tempo, sendo zero o acúmulo na equação.

3.2 METODOLOGIA UTILIZADAS NAS ANÁLISES DE VALIDAÇÃO DO PROCESSO DE SEPARAÇÃO DE SÓLIDOS NOS VINHOS FERMENTADOS NA INDÚSTRIA

3.2.1 DESCRIÇÃO DO CLEANFERM

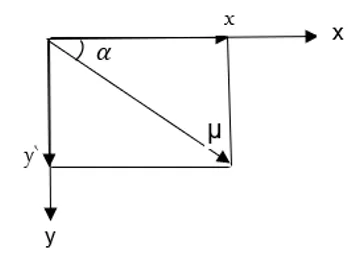

O equipamento usado foi instalado na planta de produção da indústria Delta na cidade de Delta no Estado de Minas Gerais. O equipamento é constituído de um tanque de volume de 90 m³. O fundo é cônico e com ângulo de 45 graus de inclinação, confeccionado em aço carbono 1.020 SAE, com alimentação em tubo de 12 polegadas de diâmetro, onde o overflow é formado por um tubo de 14 polegadas de diâmetro e de 2.500 mm de comprimento, onde se capta o overflow.

A altura faceará com a linha da base do cone e a saída do underflow foi instalada em um ponto inferior próximo ao tubo central do cone, que possui 3 polegadas de diâmetro, conforme ilustra a figura 12.

Figura 12. Equipamento industrial que foi avaliado (Cleanferm)

3.2.2 PROCEDIMENTO DE OPERAÇÃO DO SEPARADOR DE SÓLIDOS NA PLANTA INDUSTRIAL

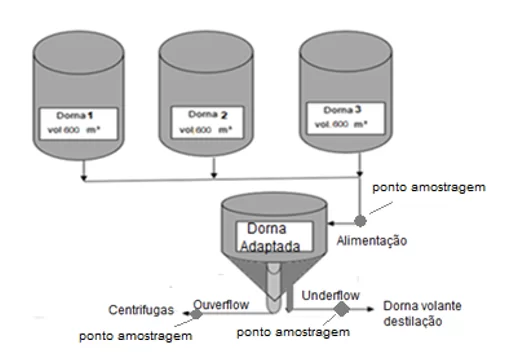

Na indústria, o processamento do vinho ocorreu da seguinte forma: quando cada dorna de 600 m³ finalizava a fermentação do vinho, ele era liberado para a fase de centrifugação.

No projeto desenvolvido pelo autor deste artigo, o vinho só será liberado para a centrífuga após passar pela dorna adaptada. Espera-se que, nesta dorna, ocorra a separação de impurezas do vinho fermentado.

Esta dorna Cleanferm encontra-se instalada e em operação na Usina Delta na cidade Delta – MG.

Dando seguimento ao processo descrito anteriormente, foi acionada a eletrobomba para realizar o transporte do volume total de vinho da dorna normal, que estará conectada ao equipamento separador (dorna Cleanferm neste projeto). Este gerará dois fluxos localizados no interior do equipamento, um fluxo de overflow e outro fluxo underflow.

O fluxo underflow será da descarga do cone acumulador de impurezas, onde, ao término de cada batelada, deve-se realizar o descarte da solução de impurezas. Este processo durará 15 minutos e usará uma bomba com vazão de 1000 litros/minuto.

3.2.3 PROCEDIMENTO DE COLETA DAS AMOSTRAS E ANÁLISE LABORATORIAL

As amostras foram coletadas da seguinte forma: inicialmente se realizou a limpeza da dorna modificada para a separação das impurezas. Escolheu-se aleatoriamente 3 dornas. Foram coletadas três amostras de 500 ml de cada dorna durante o processo de separação de sólidos, sendo a primeira, no início, outra no meio e outra no fim, nos seguintes pontos: alimentação do vinho na entrada; saída (overflow) que alimenta as centrífugas; e no decantado (underflow), conforme exposto na figura 13.

Figura 13. Esquema de fluxo operacional do equipamento avaliado

Após isso, foi homogeneizado cada grupo de amostras de alimentação da mesma dorna onde se extraiu uma amostra representativa de 500 ml em cada ponto da amostragem. Foram coletadas, portanto, 9 amostras de 500 ml e conduzidas ao laboratório para análise.

Os dados de processo foram anotados em uma planilha de processo da indústria, de forma a indicar a vazão da dorna processada, conforme as dimensões do equipamento avaliado.

3.2.4 MATERIAIS E EQUIPAMENTOS UTILIZADOS NA VALIDAÇÃO

As dornas (reatores), ao finalizar o processo de fermentativo, ligam as bombas elétricas para realizar transferência do vinho para a dorna Cleanferm com dispositivo para decantação. Nesta dorna, ocorrerá a separação das impurezas e, após isso, o vinho clarificado será enviado para etapa final, a centrifugação.

As amostras de 500 ml que foram coletadas serão conduzidas para o Laboratório da Microserv Biotecnologia Ltda, onde serão homogeneizadas com auxílio de vários Beckers. Efetuou-se, também, diversos testes físicos, como: de densidade, com uso de um picnômetro de capacidade de 100 ml, balança digital com precisão de duas casas, estufa de secagem e dessecador de amostras conforme figuras abaixo.

Figura 14. Picnômetro/Balança digital

Figura 15. Estufa de secagem

Figura 16. Dessecador

3.2.5 DESCRIÇÃO DO VINHO UTILIZADO

A formação do vinho fermentado na indústria será o resultado da diluição do mel concentrado, 78°brix oriundo do resíduo da fábrica de açúcar com água potável, para uma concentração final a um brix de 20°, que se chamará de “mosto” e, o levedo (levedura Saccharomyces cerevisiae), a 10% do volume do volume a fermentar, cujo mel utilizado conterá material granulado (sólidos).

Após 8 horas de processo fermentativo, o vinho estará pronto.

3.2.6 METODOLOGIA DE ANÁLISES PARA A VALIDAÇÃO DA DORNA CLEANFERM PARA A SEPARAÇÃO DE SÓLIDOS PRESENTE NO VINHO LEVURADO

3.2.7 METODOLOGIA DE ANÁLISE COM USO DO PICNÔMETRO

Com um picnômetro de 100 ml, previamente lavado, seco em estufa a 100 °C e resfriado em dessecador até peso constante, na balança de duas casas de precisão, anotou-se o peso do picnômetro vazio e seco.

A amostra coletada na indústria foi homogeneizada para depositar 100 ml no picnômetro até a face do orifício superior. Depois, inseriu-se o tubo de respiro sem deixar bolhas, secou-se com papel toalha a parte externa do picnômetro e o pesou em uma balança com duas casas de precisão, sendo anotado o peso da amostra + picnômetro na planilha de cálculo. Para cada amostra, repetiu-se três vezes o mesmo procedimento.

3.2.8 PROCEDIMENTO DAS ANÁLISES

Todas as amostras coletadas (total de 9 amostras de 500 ml) na usina, foram conduzidas até o laboratório da Microserv, a fim de que fosse realizado as análises de densidade, dos pontos de alimentação, overflow e underflow de cada conjunto de amostra em cada dorna.

No início, homogeneizou-se cada amostra e separou-se 100 ml da amostra de cada ponto para o picnômetro. Repetiu-se o procedimento três vezes com cada amostra.

Em seguida, foi pesado o Picnômetro vazio, previamente limpo e seco em estufa a 100 °C e resfriado em dessecador.

Preencheu-se o Picnômetro com água até transbordar e secou-se a água que molhou a superfície externa dele. Em seguida, o picnômetro foi pesado com água.

A diferença entre os pesos do picnômetro com água e sem água, será a massa de água utilizada. Conhecendo-se o volume de água colocada no picnômetro foi determinada a densidade da água.

Posterior a isso, o valor da densidade para as dornas foi inserido no Excel e calculado a densidade média o desvio padrão, bem como as médias da densidade.

3.2.9 BALANÇO DE SÓLIDOS TOTAIS DA PLANTA INDUSTRIAL

Na engenharia química, o balanço de massa (sólidos totais) é um dos cálculos de grande valia. Ele descreve os fluxos de massa de entrada e saída de um processo. Este princípio se baseia na lei de conservação de massa, sendo expresso pela seguinte equação:

Há, também, a equação do balanço de massa com acúmulo, onde no processo contínuo e em regime permanente, não há modificações das variáveis no processo em relação ao tempo, sendo o acúmulo zero e a fórmula representada da seguinte forma:

Há, também, a equação do balanço de massa com acúmulo, onde no processo contínuo e em regime permanente, não há modificações das variáveis no processo em relação ao tempo, sendo o acúmulo zero e a fórmula representada da seguinte forma:

![]() Além disso, o BMT (balanço de material total): lei da conservação da massa para cada componente do sistema, pode ser calculado por:

Além disso, o BMT (balanço de material total): lei da conservação da massa para cada componente do sistema, pode ser calculado por:

BMT: (Balanço de massa total). A = D + R (23)

3.2.10 APLICAÇÃO DO CÁLCULO DO BALANÇO DE SÓLIDOS

Os dados das densidades dos pontos de amostragem, entrada (alimentação), overflow e underflow de cada vazão a cada ciclo foram efetuados através do cálculo do balanço de material.

Com os dados do desvio padrão, calculou-se o erro que avalia a precisão na média amostral e com os dados que foram obtidos no balanço de sólidos e o tempo de residência de processo de separação para cada dorna, elaborou-se uma tabela pela qual plotar-se-á o gráfico de tendência de decantação no processo de separação de sólidos na dorna adaptada para este fim.

Figura 17. Fluxograma da planta industrial com a introdução do separador de sólidos Cleanferm

Após a instalação do equipamento e através das coletas e análises das amostras, verificou-se: as densidades na alimentação do equipamento e as partículas de vinho com maior densidade a serem separadas; o overflow, que é o vinho que atravessou o equipamento deixando precipitar as partículas de maior densidade para alimentar as centrífugas; e underflow, que é o vinho com alto teor de sólidos, resultante da precipitação dos sólidos de maior densidade no equipamento através da gravidade ao passar pelo tubo separador de fluxo laminar.

A tabela 1 foi constituída com os dados coletados de processos na indústria, tais como: vazões, dimensões do equipamento e bombas de transferência, que serão utilizados nos balanços de material.

Tabela 1. Dados da coleta do processo e dimensões do equipamento avaliado

| Dornas | Vazão |

| Dorna 01 | 404m³/h |

| Dorna 02 | 325m³/h |

| Dorna 03 | 380m³/h |

| Diâmetro do equipamento avaliado | 5.500mm |

| Altura do equipamento avaliado | 6.300mm |

| Volume total do equipamento avaliado | 90,0m³ |

| Volume útil do equipamento avaliado | 80,0m³ |

| Volume do underflow descartado/dorna | 15,0m³ |

| Vazão da bomba de descarte underflow | 60,0m³ |

Fonte: Autoria própria, 2020.

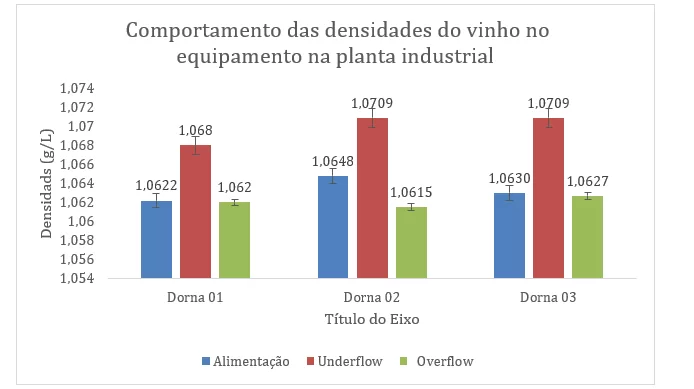

A tabela 2 foi elaborada através das análises das densidades nas amostras obtidas no processo de separação. Os dados foram alimentados em uma planilha do Excel, onde se calculou: a média, o desvio padrão e a densidade, que foram utilizados para calcular o balanço de material e o erro padrão.

Tabela 2. Densidades e desvio padrão do vinho no equipamento avaliado

| Variáveis | Dornas (01) densidades | Desvio padrão | Dornas (02)

densidades |

Desvio padrão | Dorna (03) densidades | Desvio padrão |

| Alimentação | 1,0622 | 0,029 | 1,0648 | 0,1601 | 1,0630 | 0,079 |

| Underflow | 1,068 | 0,046 | 1,0709 | 0,1976 | 1,0709 | 0,390 |

| Overflow | 1.062 | 0,081 | 1,0615 | 0,5101 | 1,0627 | 0,0380 |

Fonte: Autoria própria, 2020.

Para melhor visualizar o comportamento das densidades no interior do equipamento separador, montou-se o gráfico abaixo.

Figura 18. Gráfico do processo de separação de sólidos no equipamento industrial avaliado

4. CÁLCULO DO BALANÇO DE SÓLIDOS TOTAIS

Através dos dados coletados, elaborou-se algumas tabelas a fim de realizar o cálculo do balanço de sólidos totais. Sendo assim, a tabela abaixo traz um comparativo entre os dados obtidos nas três dornas analisadas.

Tabela 3. Vazões do equipamento avaliado na indústria

| Vazão do fluxo do processo | Dorna (01) | Dorna (02) | Dorna (03) |

| Alimentação (L/h.) (A) | 404.000 | 325.000 | 380.000 |

| Underflow (L/h.) (D) | 15.000 | 15.000 | 15.000 |

| Overflow (L/h.) (R) | 389.000 | 310.000 | 365.000 |

| Tempo de retenção (min). | 11,88 | 14,77 | 12,63 |

Fonte: Autoria própria, 2020.

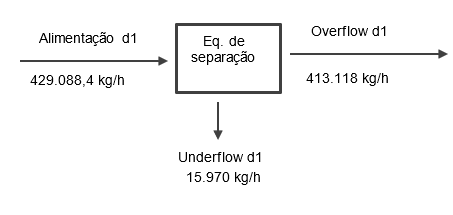

Dados fornecido pelo experimento de coleta na dorna 01: vazão de alimentação de sólidos (A) = 404 m³/h; vazão de saída sólidos underflow (D) = 15.000 L/h; vazão de saída sólidos overflow (R) = 389 m³/h.

Tabela 4. Densidade do vinho coletado no equipamento avaliado – dorna 01

| Dorna 01 | Densidade (g/L) | Desvio Padrão |

| Alimentação | 1,0621 | 0,02 |

| Underflow | 1,0680 | 0,04 |

| Overflow | 1,0620 | 0,08 |

Fonte: Autoria própria, 2020.

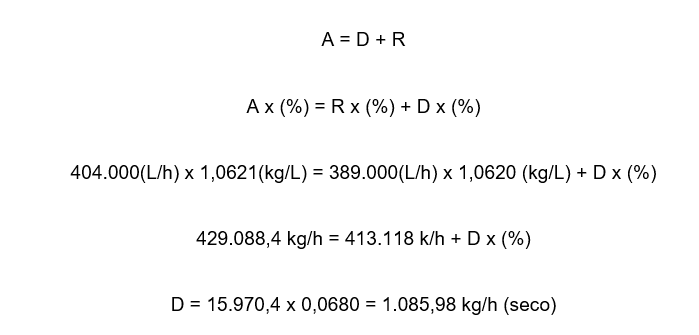

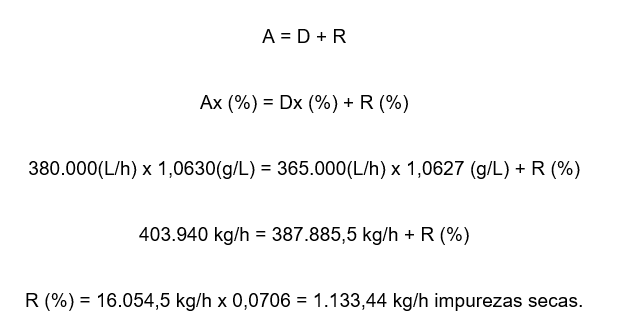

Fazendo o balanço de sólidos, temos:

O resultado obtido representa 3,7% da massa total da dorna, conforme representado na figura abaixo.

Figura 19. Diagrama representativo do balanço de sólidos na dorna 01

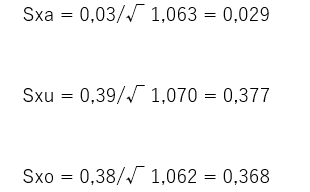

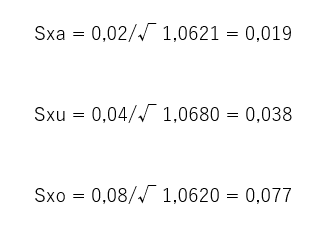

O erro padrão avalia a precisão do cálculo na média amostral, desta forma, substituindo os valores na fórmula, temos:

Portanto, o erro padrão de alimentação é de 0,019; o de underflow é de 0,038; e o de overflow é de 0,077.

Portanto, o erro padrão de alimentação é de 0,019; o de underflow é de 0,038; e o de overflow é de 0,077.

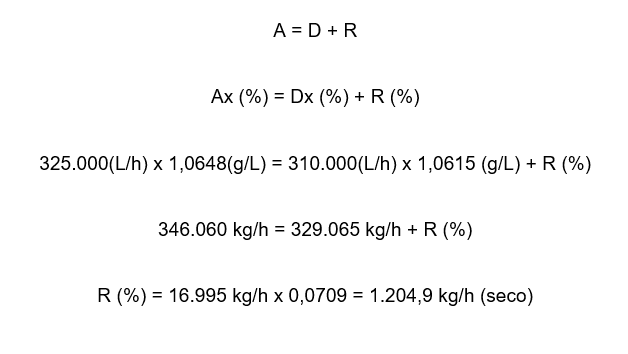

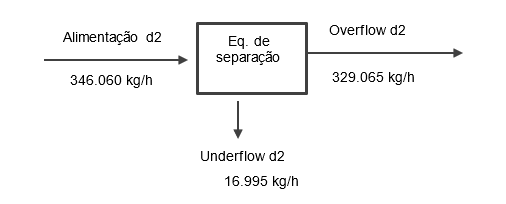

Dados fornecido pelo experimento de coleta na dorna 02: vazão de alimentação de sólidos (A) = 325 m³/h; vazão de saída sólidos underflow (D) = 15.000 L/h; vazão de saída sólidos overflow (R) = 310 m³/h.

Tabela 5. Densidade do vinho coletado no equipamento avaliado – dorna 02

| Dorna 02 | Densidade (g/L) | Desvio Padrão |

| Alimentação | 1,0648 | 0,160 |

| Underflow | 1,0709 | 0,197 |

| Overflow | 1,0615 | 0,510 |

Fonte: Autoria própria, 2020.

Fazendo o balanço de sólidos, temos:

O resultado obtido representa 4,91% da massa total da dorna, conforme demonstrado na figura abaixo.

O resultado obtido representa 4,91% da massa total da dorna, conforme demonstrado na figura abaixo.

Figura 20. Diagrama representativo do balanço de sólidos na dorna 02

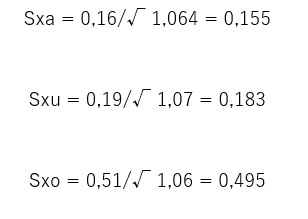

Calculando o erro padrão, obteve-se:

Assim sendo, o erro padrão na alimentação é de 0,155; no underflow é de 0,183; e no overflow é de 0,495.

Assim sendo, o erro padrão na alimentação é de 0,155; no underflow é de 0,183; e no overflow é de 0,495.

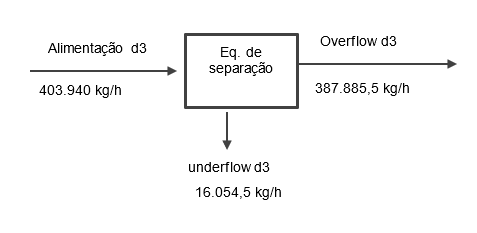

Dados fornecido pelo experimento de coleta na dorna 03: vazão de alimentação de sólidos (A) = 380 m³/h; vazão de saída sólidos underflow (D) = 15.000 L/h; e vazão de saída sólidos overflow (R) = 365.000 m³/h.

Tabela 6. Densidade do vinho coletado no equipamento avaliado – dorna 03

| Dorna 03 | Densidade (g/L) | Desvio Padrão |

| Alimentação | 1,0630 | 0,03 |

| Underflow | 1,0706 | 0,39 |

| Overflow | 1,0627 | 0,38 |

Fonte: Autoria própria, 2020.

Fazendo o balanço de sólidos, temos:

O resultado obtido representa 4,3% da massa total da dorna, como representado na figura abaixo.

Figura 21. Diagrama representativo do balanço de sólidos na dorna 03.

Realizando o cálculo do erro padrão, obteve-se:

Realizando o cálculo do erro padrão, obteve-se:

Como resultados, verifica-se que o erro padrão de alimentação é de 0,029; o de underflow é de 0,377; e o de overflow é de 0,368.

4.1 ANÁLISE DOS RESULTADOS DAS AMOSTRAS COLETADOS DO CLEANFERM

Conforme descrito anteriormente, foram coletadas e analisadas três amostras de cada uma das três dornas selecionadas. Cumpre relembrar que as coletas ocorreram em cada dorna durante o processo de separação de sólidos, sendo elas: no início, outra no meio e outra no fim, o que corresponde a: alimentação do vinho na entrada; saída (overflow) que alimenta as centrífugas; e no decantado (underflow), respectivamente.

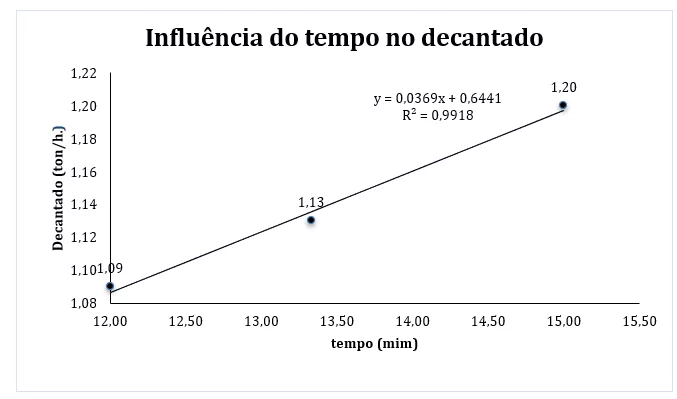

Para a análise da decantação em função do tempo, cada ciclo processado foi cronometrado no seu tempo e a descarga do underflow foi determinada no resultado do balanço de massa. Com estes dados, construiu-se a tabela abaixo.

Tabela 7. Decantação em função do temp

| Variáveis | Tempo (min) residência | underflow (ton.) |

| Dorna 01 | 12,00 | 1,09 |

| Dorna 02 | 15,00 | 1,20 |

| Dorna 03 | 12,63 | 1,13 |

Fonte: Autoria própria, 2020.

Interpretando os dados obtidos e levando em consideração a gravidade, pode-se afirmar que a quantidade das impurezas no vinho decantado aumenta com o tempo de residência, ou seja, quanto maior o tempo de residência do vinho no separador maior a possibilidade de decantar impurezas. Para melhor visualização destes dados, elaborou-se, também, o gráfico abaixo que retrata a influência do tempo em relação ao peso do decantado.

Figura 22. Gráfico do tempo em relação ao peso do decantado

Analisando os resultados obtidos e o processo praticado na indústria sucroalcooleira, realizou-se algumas adaptações da dorna Cleanferm, a fim de que se conseguisse elaborar o separador dinâmico de particulado no vinho fermentado. Após isso, observou-se como resultados as seguintes ocorrências: extraiu-se materiais inorgânicos e orgânicos do vinho levurado; zerou o consumo de bicos das centrífugas na safra; aumentou o tempo de campanha de 8 horas para 24 horas de serviço ininterrupto, ou mais, podendo permanecer por até 72 horas; a presença constante de operador deixou de existir; as centrífugas concentraram o fermento com mais facilidade; reduziu-se o nº de centrífugas necessárias em operação.

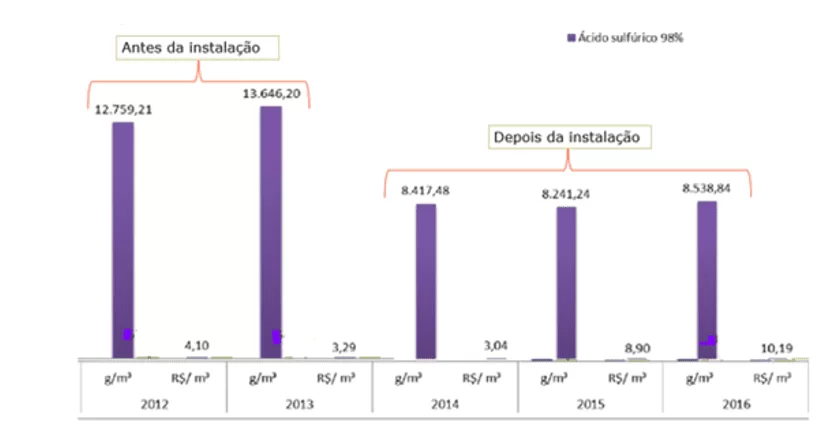

Verificou-se, também, a redução do consumo de ácido sulfúrico após a instalação do separador dinâmico de partículas, que ocorreu devido às impurezas de natureza inorgânicas terem sido extraídas antes das centrífugas na dorna Cleanferm.

A figura abaixo traz um gráfico de consumo de insumos realizando um comparativo entre o antes e o depois da instalação do equipamento desenvolvido.

Figura 23. Gráfico da redução do consumo de ácido sulfúrico

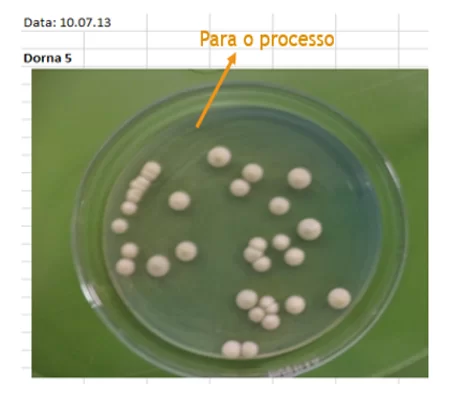

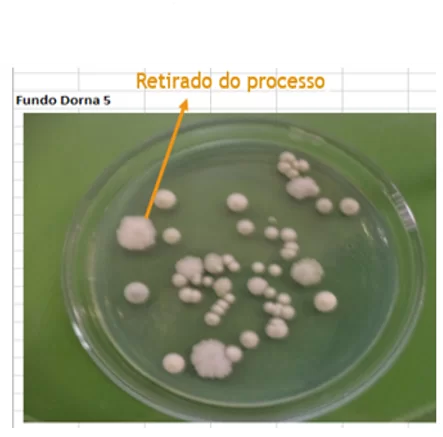

Para conhecermos melhor o que ocorre dentro do Cleanferm, foi realizado um plaqueamento a fim de verificar o perfil das leveduras nas saídas overflow (figura 24) e no underflow (figura 25).

Figura 24. Resultado do plaqueamento do overflow

O plaqueamento em meio WL obtido da amostra do overflow (vinho que alimenta as centrífugas), mostra que o perfil morfológico das leveduras retorna ao processo (lisas, células soltas). Observa-se, também, que a aplicação deste equipamento proporcionou uma seleção natural de leveduras no processo industrial, ou seja, as colônias são muito semelhantes.

Figura 25. Resultado do plaqueamento do Underflow

O plaqueamento em meio WL obtido da amostra do underflow (excreção de impurezas do processo fermentativo), demonstrou que as leveduras de formas irregulares (rugosas) são descartadas, somando a isso as impurezas de natureza inorgânica.

Outro resultado obtido através da implementação do Cleanferm foi a separação constante e dinâmica gravitacional das impurezas contaminantes do processo fermentativo, o que fez com que essa operação não necessitasse mais de pausas para a limpeza, uma vez que este equipamento é autolimpante e opera automatizado.

Anteriormente, as impurezas do mosto ficavam indo para a fermentação devido às oscilações na parte operacional, que é causada por vários fatores, desde a matéria prima a problemas de vapor ou mesmo a dificuldade de decantação.

Isso tudo acarretava menor qualidade na produção de mosto que alimenta as fermentações e impactava as centrífugas (como podemos observar nas figuras 26 e 27), sendo necessário parar o serviço de separação devido às impurezas que concorrem com o levedo para separação. Além disso, também havia o problema de o fermento sair pelo vinho levurado para a dorna volante o que pode provocar perda de o fermento para o processo.

Figura 26. Conjunto de pratos

Figura 27. Tambor porta pratos

Ademais, cumpre ressaltar que se o levedo for de natureza rugosa, ou seja, de fermentações que operam com temperaturas acima de 33 °C, este terá preferência nos bicos (boquilhas) pela ação centrípeta. Como eles têm maior massa, irão ocupar os bicos antes das leveduras lisas, que são as melhores para o processo fermentativo.

Esta dificuldade faz com que se perca o melhor fermento para a dorna volante, que são as células soltas. Enquanto o pior fermento, que é rugoso, vai para as cubas com os particulados inorgânicos, que são as partículas que dão a cor escura ao produto, fazendo aumentar o consumo de ácido sulfúrico e o de espuma na próxima batelada fermentativa.

Em decorrência disso, as fermentações tornam-se mais lentas e ineficientes, o que pode ser verificado pela baixa eficiência fermentativa, levando em consideração que o fermento rugoso pode representar um decréscimo de até 6% do etanol de uma dorna (VIANA, 2019).

A maioria das fermentações estão sendo infestadas por leveduras “flocs”, oriundas da matéria prima com baixa qualidade, devido às intempéries que comprometem a qualidade do mosto de alimentação das fermentações. Este fermento “floc” é bom para o processo de fermentação, entretanto, é quase impossível de centrifugar e, quando se consegue realizar este processo, a centrífuga expulsa as leveduras lisas do caminho da cuba.

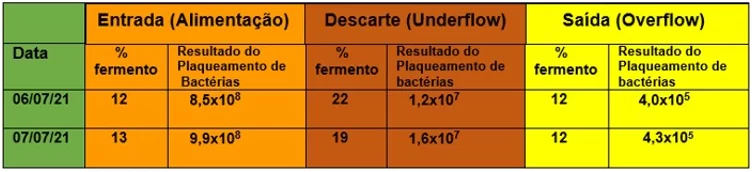

Na tabela abaixo se observa os resultados dos plaqueamentos de bactérias na entrada do Cleanferm, no vinho que chega às centrífugas (overflow) e, também, no descarte das impurezas (underflow).

Tabela 8. Resultado operacional do Cleanferm a nível de bactérias totais

Como o Cleanferm opera ininterrupto, observamos que a entrada está com concentração bacteriana 108 e a saída overflow que chega às centrífugas 105, o que significa que houve uma redução de bactérias apenas pela ação do Cleanferm.

5. CONSIDERAÇÕES FINAIS

Produzir etanol é uma operação complexa quando se deseja elevada eficiência atrelada a um baixo custo de produção, principalmente, nos dias atuais, onde as alterações no processo afetaram os reatores de fermentação, fazendo com que percam horas para a limpeza devido ao acúmulo deste particulados nos bocais dos tambores, impactando, diretamente, a produção de etanol.

Mediante a este problema, construiu-se uma dorna modificada em escala industrial que permitiu avaliar o efeito de separação dinâmica gravitacional de partículas presentes no vinho. A esta dorna, deu-se o nome de Cleanferm.

Sendo assim, o presente artigo, teve como objetivo avaliar o efeito da dorna Cleanferm com vinho levurado para separação de partículas inorgânicas por meio de decantação em escala industrial, visando responder: como o Cleanferm desenvolvido pode auxiliar na separação de partículas inorgânicas por meio de decantação?

Como resultados, verificou-se que a houve a retenção de sólidos de partículas de maior densidade de vinho levurado para separação de partículas inorgânicas por meio de decantação, o que permitiu avaliar a eficiência do equipamento em escala industrial, bem como a sua análise quanto à separação sólida.

Após as análises, concluiu-se que: a eficiência de separação na primeira dorna foi de 3,7%, na segunda dorna foi de 4,9% e na terceira dorna foi 4,3%. Estes dados demonstram que o equipamento reduz a quantidade de partículas presentes no vinho e vem preencher um vazio no processo fermentativo industrial, já que todas as anomalias relativas ao processo fermentativo são alinhadas quando atravessam o Cleanferm, voltando o fermento como se fosse novo.

REFERÊNCIAS

ARAÚJO, F. A. D. de. Intensificação do processo de purificação do caldo da cana-de-açúcar por decantação química e adsorção. Tese (Doutorado) – Universidade Federal de Pernambuco, CTG. Programa de Pós-Graduação em Engenharia Química. Recife, 2017.

ALCARDE, A. R. Processamento da cana-de-açúcar. Empresa Brasileira de Pesquisa Agropecuária – Embrapa, atualizado em 2022a. Disponível em: https://www.embrapa.br/agencia-de-informacao-tecnologica/cultivos/cana/pos-producao/processamento-da-cana-de-acucar. Acesso em: 12 set. 2022.

ALCARDE, A. R. Tratamento do caldo. Empresa Brasileira de Pesquisa Agropecuária – Embrapa, atualizado em 2022b. Disponível em: https://www.embrapa.br/agencia-de-informacao-tecnologica/cultivos/cana/pos-producao/processamento-da-cana-de-acucar/tratamento-do-caldo. Acesso em: 12 set. 2022.

ATKINS, P.; JONES, L.; LAVERMAN; L. Princípios de Química: questionando a vida moderna e o meio ambiente. Porto Alegre: Bookman, 2001.

BRADY, J. E.; HUMISTON, G. E. Química Geral, vol. 1, 2ª ed. Rio de Janeiro: Livros Técnicos e Científicos, 1986.

BARROS, T. D. Etanol. Empresa Brasileira de Pesquisa Agropecuária – Embrapa, atualizado em 2021. Disponível em: https://www.embrapa.br/agencia-de-informacao-tecnologica/tematicas/agroenergia/p-d-e-i/etanol. Acesso em: 12 set. 2022.

BARBOSA, C. et al. Nitrogen addition influences formation of aroma compounds, volatile acidity and ethanol in nitrogen deficient media fermented by Saccharomyces cerevisiae wine strains. Journal of Bioscience and Bioengineering, v. 108, n. 2, p. 99-104, 2009. Disponível em: https://pubmed.ncbi.nlm.nih.gov/19619854/. Acesso em: 12 set. 2022.

CONSUL, J. M.; RICHARDSON, J. F. Tecnologia Química. Vol. 1. Fundação Calouste Gulbenkian, 1965.

CORTEZ, L. A. B. Proálcool 40 Anos: Universidades e Empresas: 40 Anos de Ciência e Tecnologia para o Etanol Brasileiro. 1ª ed. Blucher: 2016.

DEERR, N. Sugar and the Sugar Cane: An Elementary Treatise on the Agriculture of the Sugar Cane and on the Manufacture of Cane Sugar. N. Rodger, 1905.

DOHERTY, W.; RACKEMANN, D. Stability of sugarcane juice – a preliminary assessment of the colorimetric method used for phosphate analysis. Zuckerindustrie, v. 133, n. 1, p. 24-30, 2008.

FOUST, A. S.; WENZEL, L. A.; CLUMP, C. W.; MAUS, L.; ANDERSEN, L. B. Princípios das Operações Unitárias. 2ª Edição. Editora: LTC, 1982.

GEANKOPLIS, C. J. Transport Processes and Separation Process Principles (Includes Unit Operations).4ªed. Upper Saddle River: Prentice-Hall, 2003.

GERMAN, R. M. A Measure of the Number of Particles in Agglomerates. Int. J. Powder MetalL, v. 32, n. 4, p. 365-373, 1996.

HUGOT, E. Handbook of Cana Sugar Engineering. 3ª edição. Elsevier Science, 1986.

LIMA, U. de A.; AQUARONE, E.; BORZANI, W. Biotecnologia: Tecnologia das Fermentações. Editora Edgard Blucher, 1975.

LIMA, L. P. C. Elementos de microbiologia. In: LIMA, U. A.; AQUARONE, E.; BORZANI, W. Biotecnologia: tecnologia das fermentações. São Paulo: Edgard Blücher, 1975.

LIMA, R. B. Processo de clarificação de caldo de cana-de-açúcar aplicando elétrons acelerados. Dissertação (Mestrado em Ciências) – Autarquia associada à Universidade de São Paulo – IPEN. São Paulo, 2012.

MELO, M. B. Avaliação da redução do consumo de vapor em uma usina do setor sucroalcooleiro utilizando a metodologia de análise Pinch. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Química) – Universidade Federal de São Carlos. São Carlos, 2020.

ORGANIZAÇÃO DE PLANTADORES DE CANA DA REGIÃO CENTRO-SUL DO BRASIL – ORPLANA. Procedimentos e normas para o acompanhamento de análise da qualidade da cana-de-açúcar. ORPLANA, 2013.

PAPINI, C. J. Estudo comparativo de métodos de determinação do tamanho de partícula. Dissertacao (Mestrado) – Instituto de Pesquisas Energéticas e Nucleares – IPEN/CNEN-SP. São Paulo, 2003

PAYNE, J. H.; ZARPELON, F.; STUPIELLO, J. P. Operações unitárias na produção de açúcar de cana. São Paulo: Nobel S.A., 2010.

PROGRAMA DE PESQUISAS EM SANEAMENTO BÁSICO – PROSAB. Noções gerais de tratamento e disposição final de lodos de estações de tratamento de água. Rio de Janeiro: ABES, 1999.

RODRIGUES, G. S. de S. C.; ROSS, J. L. S. A trajetória da cana-de-açúcar no Brasil: perspectivas geográfica, histórica e ambiental. Uberlândia: EDUFU, 2020.

RAWLE, A. The importance of particle size to the coating industry Part I: Particle size measurement. Advances in colour science and technology, v. 5, n. 1, p. 1-12, 2002. Disponível em: https://www.researchgate.net/publication/284496851_The_importance_of_particle_sizing_to_the_coatings_industry_Part_1_Particle_size_measurement. Acesso em: 12 set. 2022.

SCHUTTE, G. R.; BARROS, P. S. Geopolítica do Etanol. Boletim de Economia e Política Internacional do IPEA, n. 1. Brasília, 2010.

SEABRA, J. E. A. Avaliação técnico-econômica de opções para o aproveitamento integral da biomassa de cana no Brasil. Tese (Doutorado em Planejamento de Sistemas Energéticos), Escola de Engenharia, Universidade Estadual de Campinas, São Paulo, 2008.

TORTORA, G.; FUNKE, B. R.; CASE, C. L. Microbiologia. 8 ed. Porto Alegre: Artmed, 2005.

TOROBIN, L. B.; GAUVIN, W. H. Fundamental aspects of solids-gas flow: Part III. Accelerated motion of a particle in a fluid. The Canadian Journal of Chemical Engineering, vol. 39, n. 3, p. 113-120, 1959.

VIANA, T. C. V. Estudo de levedura rugosa para produção de etanol. Dissertação (Mestrado em Gestão e Inovação na indústria animal) – Faculdade de Zootecnia e Engenharia de Alimentos, Universidade de São Paulo, Pirassununga, 2019.

ZAPPI, E. V. Tratado de química orgânica. Buenos Aires: Ed. El Ateneo, 1942.

[1] Mestrado em Ciências, Graduação em Engenharia Química. ORCID: 0000-0003-3691-988X.

[2] Orientador. Doutor. ORCID: 0000-0001-8612-1644.

Enviado: Abril, 2022.

Aprovado: Setembro, 2022.