DISSERTAÇÃO

STÜRMER, Lindolfo [1], MEIRA JUNIOR, Agenor Dias de [2]

STÜRMER, Lindolfo. MEIRA JUNIOR, Agenor Dias de. Estudo do processo de estampagem com diferentes modelos tribológicos. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 07, Ed. 06, Vol. 04, pp. 139-171. Junho de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/modelos-tribologicos

RESUMO

Este trabalho apresenta um estudo sobre as condições tribológicas no processo de conformação de chapas e suas influências nas dimensões do produto estampado, através de simulação numérica e testes experimentais; e um estudo de caso, utilizando modelos tribológicos gerados em software específico para as simulações, considerando a rugosidade da ferramenta em 2 níveis, com três níveis de lubrificação, correlacionando-os com o tipo de material da chapa. Os modelos consideram o atrito dependente de pressão de contato, taxa de deformação e quantidade de óleo lubrificante. Ao mesmo tempo, foi realizada simulação com o modelo de atrito constante de Coulomb para comparação de resultados. A pergunta norteadora deste material foi: Quais as combinações entre rugosidades da ferramenta e quantidades de óleo lubrificante são recomendadas para melhor qualidade dimensional de abas e espessuras em um produto estampado? Assim, o objetivo geral é ampliar os conhecimentos no que se refere a tribologia em processos de estampagem. A metodologia adotada foi Exploratória Explicativa, através de um estudo de caso. Os resultados das simulações utilizando os modelos tribológicos calculados, demonstraram que a espessura da peça tem menor alteração dimensional com a combinação entre rugosidade Sa= 0,4 µm e 3 g/m2 de lubrificante, inclusive para melhor fluxo de material sobre a ferramenta, resultando em abas mais uniformes. Os testes experimentais seguiram a mesma tendência na avaliação das abas, desta forma, para melhor estabilidade dimensional externa de um produto estampado, recomenda-se a combinação entre rugosidade Sa= 0,4 µm e 3 g/m2 de lubrificante. Porém, na observação da redução de espessura, estatisticamente, as quantidades de lubrificante testadas não apresentaram influência significativa, e sim, a rugosidade da ferramenta. Neste estudo de caso, também, as simulações baseadas no modelo de atrito constante de Coulomb tiveram resultados mais próximos dos experimentos práticos, justificando seu uso comercial, na comparação com os modelos tribológicos gerados em software específico.

Palavras-chave: Estampagem, Tribologia, Rugosidade, Lubrificação, Simulação.

1. INTRODUÇÃO

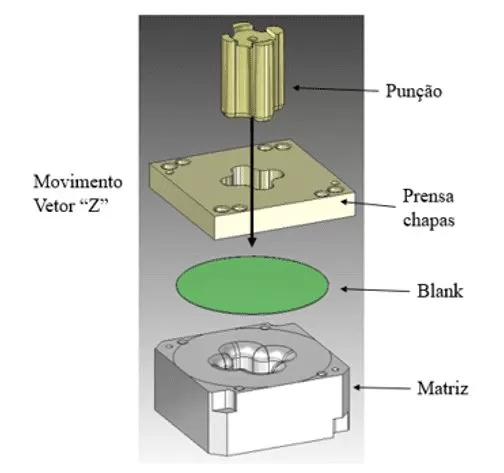

Na busca pelo aperfeiçoamento da técnica de estampagem, o mecanismo de atrito torna-se objeto natural de pesquisas, pois, conforme diversos autores assim como Moro (2006), a conformação de chapas ocorre devido aos esforços transmitidos pelo punção para moldar uma chapa à forma da matriz, ou seja, às custas de grande atrito, logo a qualidade de um produto estampado depende diretamente das condições de atrito e lubrificação atuantes no conjunto ferramenta/chapa, como também afirmou Nielsen (2018). A ciência de interação entre superfícies com movimento relativo entre si e dos fenômenos recorrentes recebe o nome de Tribologia.

O sistema tribológico que compõe a estampagem é dependente de diversas variáveis, algumas controláveis, como a rugosidade, quantidade de lubrificação, folgas entre as geometrias, estratégias e conceitos de fabricação; além de outras variáveis não controláveis, como temperatura, umidade e impurezas gerais de um ambiente fabril. De todas as variáveis, as controláveis são as que exercem maiores influências sobre o resultado do produto estampado e, também, sobre a vida útil da ferramenta.

Dentre os modelos mais comuns de atrito, a adesão é predominante na estampagem por embutimento, devido às altas pressões de contato envolvidas em superfícies relativamente lisas, conforme Lenard (2002), já Schey (1984), escreveu que, na estampagem, o atrito aparece nas interfaces devido aos aspectos como reações químicas, temperatura, velocidades relativas e quaisquer outras condições que interfiram no comportamento do lubrificante. Na mesma linha de pensamento, Tavares (2019) pontua que, o atrito resulta da resposta de um sistema, e que varia de acordo com a velocidade de deslizamento, a compatibilidade química, a área de contato, a lubrificação e outras influências que atuam sobre o processo de conformação.

Economicamente, a tribologia afeta sensivelmente as operações de estamparia, não apenas na forma de desgaste de componentes, mas no aumento da energia da prensa para realizar o ciclo, no uso excessivo de lubrificantes e, principalmente, nas dimensões e acabamento superficial do produto estampado. Valberg (2010), cita que o atrito é fator crucial para que um processo de conformação seja executado com resultados econômicos aceitáveis. De maneira geral, conforme Folle (2012), o atrito é responsável por cerca de 5% do valor final de produção da peça estampada.

Outro fato comum que afeta economicamente os novos desenvolvimentos de estampados relativamente complexos, é a necessidade de ajustes ou reusinagens no ferramental na fase de try-out para atender os requisitos de desenho. Essas reusinagens não previstas costumam atrapalhar o cronograma e afetar consideravelmente o orçamento. Geralmente, estão relacionadas, além de outros fatores, a diferenças de acabamentos nas diferentes regiões das matrizes ou prensa chapas, o que acarreta em diferentes níveis de atrito e, por consequência, diferenças na corrida do blank e dimensional do produto.

Essas diferenças de acabamento nas ferramentas são justificáveis devido aos diferentes processos de usinagem empregados, nos quais nem sempre a aplicação de acabamento alisado, ou mesmo o polimento em todos os aços, torna-se viável em termos de custo para as ferramentarias.

Nesse sentido, os softwares de simulação vêm dando apoio aos projetistas para a diminuição constante dos retrabalhos e, por isso, precisam ser atualizados frequentemente com novos dados coletados a partir de experimentos, principalmente aqueles realizados em ambientes fabris, de modo a chegar o mais próximo possível das condições reais de produção.

O presente artigo apresenta uma pesquisa sobre as condições tribológicas no processo de conformação de chapas e suas relações com o produto estampado, através de simulação numérica e testes experimentais, a fim de responder à pergunta: Quais as combinações entre rugosidades da ferramenta e quantidades de óleo lubrificante são recomendadas para melhor qualidade dimensional de abas e espessuras em um produto estampado? O objetivo geral é ampliar os conhecimentos no que se refere a tribologia em processos de estampagem, através de uma nova abordagem sobre o mecanismo de atrito, fazendo uso de modelos tribológicos calculados utilizando software específico, a fim de comparações com resultados experimentais, obtidos em ambiente fabril.

Nas próximas seções, serão abordados os efeitos dos diferentes modelos tribológicos sobre as dimensões de abas e espessura de um produto estampado. Serão detalhadas a obtenção dos modelos tribológicos e a simulação da estampagem. Ainda, a preparação e execução dos testes experimentais e as comparações também serão apresentadas.

2. METODOLOGIA

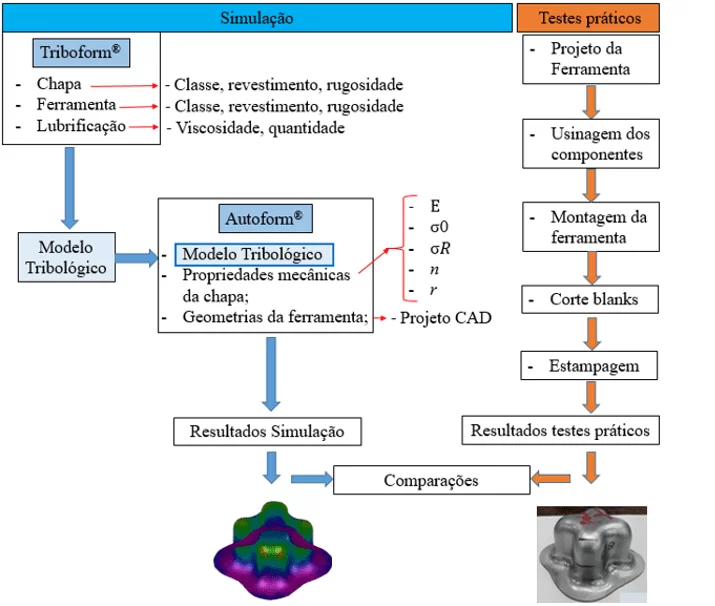

Para auxiliar no estudo do processo da estampagem, foi utilizado o software gerador de modelos tribológicos denominado TriboForm®, em conjunto com o software de elementos finitos AutoForm®. Estes softwares trabalham combinados a partir dos dados característicos imputados, de maneira que o TriboForm® gera o modelo tribológico em função das rugosidades da chapa e ferramenta, além das características da lubrificação. O modelo tribológico, então, associa-se ao software de CAE AutoForm®, que reúne ainda as características mecânicas da chapa e as geometrias da ferramenta para gerar resultados da conformação. Para validação dos resultados simulados, foi utilizado uma ferramenta construída especialmente para testes de estampagem.

Todo o desenvolvimento do estudo de caso ocorreu durante o ano de 2021 na empresa Bruning Tecnometal da cidade de Panambi-RS. A Figura 1 ilustra o fluxograma do planejamento experimental, contemplando as simulações e os testes práticos.

Figura 1 – Fluxograma dos experimentos

O planejamento experimental proposto utiliza as variáveis: Rugosidade da chapa; Rugosidade da ferramenta em 2 níveis; e a Quantidade de lubrificante em 3 níveis, com 3 repetições. Realizou-se, assim, um total de 18 experimentos. Os resultados medidos foram as dimensões da aba pela corrida do blank, além do afinamento máximo da espessura (Figura 2).

Concomitantemente, foi realizada uma simulação com o coeficiente de atrito de Coulomb, convencionalmente usado em simulações de estampagem, para efetuar as comparações.

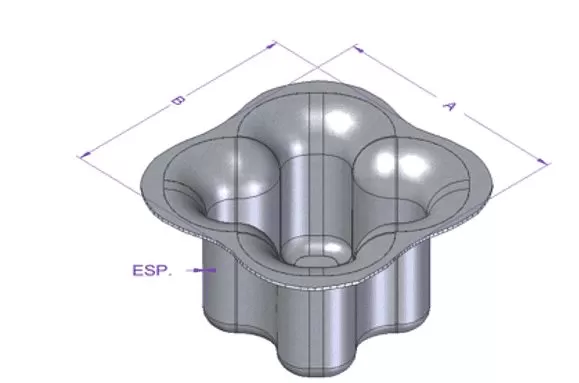

2.1 DEFINIÇÃO DA GEOMETRIA DO ESTUDO DE CASO

A definição da geometria de estudo baseou-se em estudos tribológicos anteriores, como Hol et al. (2012 e 2015) e, também, Härter (2019). Além disso, essa geometria, como pode ser vista na Figura 2, apresenta características que normalmente são encontradas em peças estampadas, como raios de concordância grandes e pequenos, superfícies côncavas e convexas, áreas com grandes deformações e outras com pequenas deformações relativas, estado de tensões de tração e compressão, pressões de contato variáveis, simetria e regiões suscetíveis à variação significativa de espessura e coeficiente de atrito.

Figura 2: Geometria da peça estudo

O blank foi definido em formato circular com diâmetro de 120 mm. Os aspectos avaliados foram as dimensões “A” e “B”, e afinamento da espessura demonstrados na Figura 2.

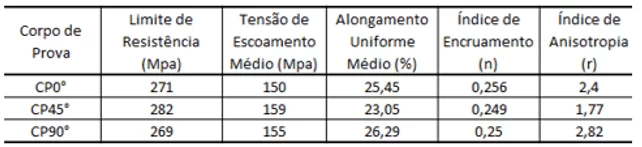

2.2 CARACTERIZAÇÃO DO MATERIAL DA CHAPA POR ENSAIO DE TRAÇÃO

O material utilizado no estudo foi uma chapa laminada a frio da classe CR4 DIN 1654 com 1mm de espessura. As propriedades mecânicas do material foram obtidas através de ensaios de tração. O dimensionamento e o formato adotados para os corpos de prova foram tomados a partir da norma NBR 6673, e foram extraídos formando ângulo de 0º, 45º e 90º em relação ao sentido de laminação, na mesma chapa cujos blanks também foram extraídos para os testes práticos. Foram extraídos 5 corpos de prova para cada direção de laminação, totalizando 15 amostras. Após o corte, o perfil da “gravata” foi usinado em centro de usinagem CNC.

O ensaio de tração foi realizado conforme norma NBR 6892-1 em uma máquina universal de ensaios EMIC modelo DL-20000, com capacidade máxima de 20 KN, pertencente ao LEMM – Laboratório de Ensaios Mecânicos e Metalográficos – da empresa Bruning Tecnometal. As propriedades encontradas podem ser vistas na Tabela 1.

Tabela 1 – Propriedades dos materiais utilizados

2.3 CARACTERIZAÇÃO DAS SUPERFÍCIES E MODELOS TRIBOLÓGICOS

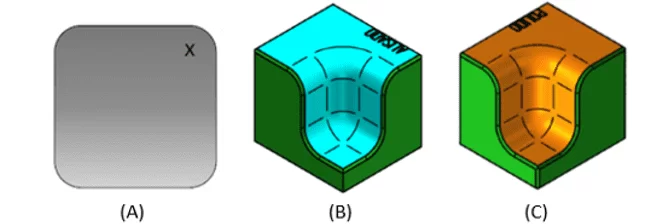

O aparelho usado para a caracterização das superfícies foi da marca Bruker modelo Contour GT. Para tratamentos dos dados, foi utilizado o software Vision64®. Este ensaio foi realizado no Laboratório de Tribologia da Universidade de Caxias do Sul.

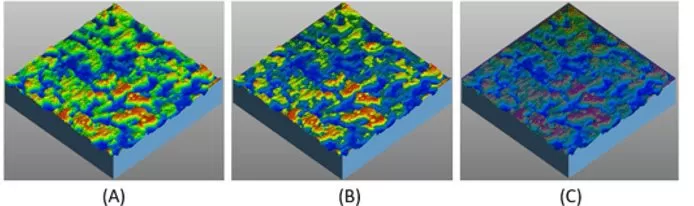

A chapa foi ensaiada através de um corpo de prova de dimensões 40 x 40mm (Figura 3A). Já para a ferramenta, devido ao tamanho impossibilitar a verificação das rugosidades na escala real, foram confeccionados corpos de prova modelos, de modo a representar as superfícies dos componentes – matriz e prensa chapas, cujas interações com a chapa influenciam na conformação. Para tanto, esses modelos foram fabricados e usinados utilizando os mesmos parâmetros de usinagem dos componentes da ferramenta, sendo em um dos lados aplicado acabamento alisado (Figura 3B), e do outro lado acabamento polido (Figura 3C). Esses modelos foram fabricados com o intuito de serem aproveitados como modelos de acabamentos de usinagem na empresa a qual patrocina este trabalho. A Tabela 2 demonstra os valores encontrados do parâmetro Sa, utilizado para geração dos modelos tribológicos. O parâmetro Sa é baseado na média do desvio-padrão entre picos e vales em uma superfície, ou também como a rugosidade média relativa a uma área ou desvio do plano médio da rugosidade da superfície.

Figura 3: Representação dos corpos de prova, onde: (A) representa a chapa; (B) representa o modelo usinado, e (C) o modelo polido.

Tabela 2 –Rugosidades da ferramenta

A exemplo da definição da geometria da peça para estudo, a escolha pela quantidade de lubrificante também foi baseada em estudos anteriores. Hol et al. (2016) utilizaram quantidades de 0,5 g/m² e 1,2 g/m² em um ensaio de atrito do tipo tracionamento de tiras, onde buscou modelar numericamente o comportamento do atrito. Novamente Hol et al. (2017), analisaram a influência da quantidade de lubrificante na qualidade final do produto estampado automotivo, e utilizaram quantidades de 0,6 g/m² e 2 g/m² em cada lado da chapa para avaliar a qualidade e estabilidade de dimensões deste produto. Em 2018, Sigvant et al., utilizaram 2 g/m² em um estudo de caso envolvendo componentes automotivos estampados. Já Härter (2019) utilizou as quantidades de 0,5 g/m², 1,2 g/m² e 2 g/m² de lubrificante para conformação nos estudos de caso, avaliando coeficientes de atrito e força de estampagem na simulação de uma peça similar.

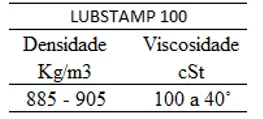

Para este estudo, optou-se em usar o óleo comercial de estampagem Lubstamp 100, variando as quantidades entre 0,5 g/m², 1 g/m² e 3 g/m². A tabela 3 demonstra as principais características do lubrificante utilizado.

Tabela 3 – Principais características do lubrificante comercial Lubstamp 100.

Os modelos tribológicos foram gerados pelo software Triboform® a partir das medições das rugosidades, tanto da chapa quanto da ferramenta, juntamente com a adição do óleo lubrificante. A Figura 4 ilustra a topografia da chapa combinada com o óleo lubrificante, adicionado em três níveis: 0,5g/m2; 1g/m2 e 3g/m2.

Figura 4: Topografia da chapa lubrificada: (A) representa 0,5g/m2 de lubrificante; (B) representa 1,0g/m2 de lubrificante e (C) representa 3,0g/m2 de lubrificante.

O aspecto visual da lubrificação sobre a chapa apresentado na Figura 4(A) demonstra que os picos mais altos da superfície ainda estão proeminentes e não foram totalmente cobertos, o que indica um modelo de lubrificação chamado de “contorno” ou “limítrofe”, o qual permite contato entre as faces. Da mesma maneira, porém com os sulcos mais preenchidos, o modelo apresentado na Figura 4(B) tende ao modelo de lubrificação mista. Contudo, o modelo apresentado na Figura 4(C), com a quantidade de 3,0g/m2, cobriu todos os vales e picos da superfície, indicando um modelo de lubrificação hidrodinâmica, sendo que a adição maior de lubrificante, nesse caso, seria configurado como desperdício. Porém, devido à grande pressão de contato durante a operação de estampagem, ainda haverá contato físico entre as partes.

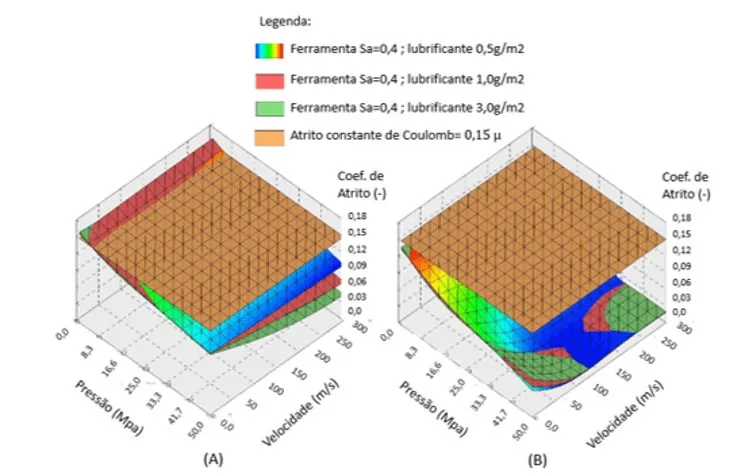

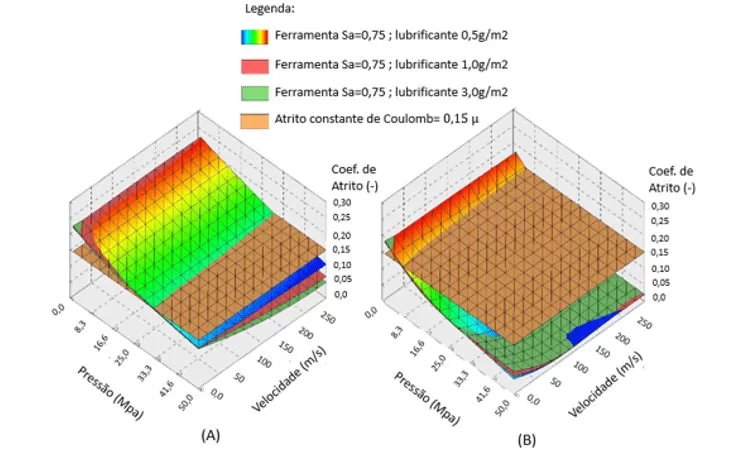

A interação entre a chapa e os componentes da ferramenta durante processo de estampagem, gera modelos tribológicos únicos, os quais sofrem alterações de acordo com os níveis de deformações, sendo o coeficiente de atrito um parâmetro importante desse modelo. O software Triboform® permite a plotagem da modelagem do coeficiente de atrito, por exemplo, em função da pressão de contato e da velocidade de conformação. A Figura 5 ilustra o modelo de atrito para a condição de lubrificação variando entre 0,5; 1,0 e 3,0 g/m2 sobre a rugosidade da ferramenta Sa: 0,4µ, e chapa Sa: 1,088µ. Para efeito de comparação, foi adicionado o modelo de atrito constante de Coulomb 0,15µ. A velocidade referência do estudo é 200m/s. A Figura 6 demonstra os modelos de atrito sob as mesmas condições de lubrificação, porém sobre a rugosidade da ferramenta Sa: 0,75µ.

Figura 5: Modelos tribológicos com rugosidade da ferramenta Sa: 0,4µ, onde: (A): Sem deformação plástica e (B): Com deformação plástica da chapa

Figura 6: Modelos tribológicos com rugosidade da ferramenta Sa: 0,75µ, onde: (A): Sem deformação plástica e (B): Com deformação plástica da chapa

O modelo tribológico, cuja ferramenta apresenta Sa= 0,4µ, demonstra que, para tais condições superficiais da chapa/ferramenta, haverá uma variação no coeficiente de atrito em função da quantidade de lubrificante utilizada. Para a condição de atrito deslizante sem deformação plástica, a magnitude da variação entre os coeficientes está entre 0,03 a 0,16, considerando 3,0 g/m2 de lubrificante; 0,06 a 0,16, considerando 1,0 g/m2 de lubrificante; e 0,09 a 0,16, considerando 0,5 g/m2 de lubrificante. Todavia, ao considerar o sistema com deformação plástica, os modelos tendem a se comportarem de maneira parecida, de modo que a quantidade de lubrificante não provoca alterações significativas, mas, sim, a pressão de contato.

Nos modelos de atrito sob a rugosidade da ferramenta Sa: 0,75µ, a magnitude da variação está entre 0,05 a 0,25, considerando 3,0 g/m2 de lubrificante; 0,07 a 0,25, considerando 1,0 g/m2 de lubrificante; e 0,1 a 0,25, considerando 0,5 g/m2 de lubrificante sem deformação plástica. Com deformação plástica, os modelos tendem a se aproximar, porém, nesse caso, a quantidade de lubrificante atua com maior efetividade em relação à ferramenta Sa= 0,4µ.

Um fator interessante demonstrado nos gráficos, é que o coeficiente de atrito tende a diminuir com o aumento da pressão de contato. Isso pode ser explicado pelo provável achatamento das asperezas da chapa, em contato com o aço mais duro da matriz. Outra justificativa é que o lubrificante fica aprisionado nos bolsões da interface de contato, consequentemente reduzindo o coeficiente de atrito, como relataram Azushima e Kudo (1995). Sigvant et al. (2019), Hol et al. (2017) e Härter (2019) também relataram que a pressão de contato maior resulta em um coeficiente de atrito menor.

Da mesma forma, a quantidade de lubrificante não altera de maneira significativa o coeficiente de atrito na condição de deformação plástica. Isso também pode ser explicado pela atuação da pressão de contato, a qual acaba expulsando a parte excedente do lubrificante, de modo que na estampagem convencional, dificilmente, ocorre a chamada lubrificação hidrodinâmica.

Para efeito de comparação com os modelos gerados em software, foi apresentado o modelo de atrito de Coulomb, o qual é geralmente usado em simulações na indústria. Esse modelo, segundo Sigvant et al. (2018), representa a interação entre a chapa e a ferramenta, acrescida de um pequeno filme de lubrificante, e considera o coeficiente de atrito constante igual a 0,15 do início ao fim da operação de estampagem. Entretanto, na realidade, os modelos tribológicos são bastante dependentes da pressão de contato, do tipo e quantidade de lubrificante usado no processo, sendo, teoricamente, descrito com mais precisão no modelo calculado pelo software.

2.4 SIMULAÇÃO NUMÉRICA

As análises numéricas empregadas neste estudo de caso foram realizadas utilizando o software Triboform® em combinação com o Autoform®.

O software Triboform® faz o arranjo das informações pré-definidas como:

- rugosidade da chapa e da ferramenta, obtidos por Perfilometria Óptica de Varredura;

- quantidade de lubrificante.

O Triboform® funciona como plug-in do Autoform®, no qual se imputa o modelo tribológico, além de novos dados para efetuar a simulação. Estes dados são:

- propriedades mecânicas da matéria prima, como módulo de elasticidade (E), limite de escoamento (σ0), limite de resistência (Rm), tensão de ruptura (σ?), coeficiente de encruamento (n) e coeficiente de anisotropia (r);

- geometria das ferramentas, que são arquivos de CAD, as quais podem ser exportadas diretamente do projeto da ferramenta e se referem às partes que interagem com a chapa como matriz, punção e prensa chapas.

A geometria possui tamanho máximo de elemento de 12 mm e para a chapa foi utilizado o elemento de casca elasto-plástico com 11 pontos de integração ao longo da espessura. As principais características das simulações estão descritas abaixo:

- raio de penetração: 0,22 mm;

- ângulo máximo do elemento: 22,5°;

- nível máximo de refinamento: 4;

- tamanho inicial máximo do elemento: 12 mm;

- tamanho mínimo do elemento com todos os níveis de refinamento: 0,75 mm;

- número máximo de interações: 40.

Com relação às geometrias para a simulação de conformação no Autoform®, foram desenhadas no software de CAD Solid Edge® ST8, sendo as malhas extraídas diretamente do projeto da ferramenta, e exportadas em formato de extensão IGES para posterior montagem da simulação.

Quanto aos movimentos, o “prensa chapas” possui movimento de corpo rígido com translação no vetor –Z com curso de 45 mm, sendo suportada por uma carga de cilindros com força inicial de 24,5 kN e rigidez de 0,104 kN/mm, resultando em uma força final de 29,2 kN. A “matriz” possui uma geometria rígida e com todos os graus de liberdade fixados. O “punção” é composto por uma geometria rígida possuindo movimento apenas no vetor –Z. O movimento está delimitado ao curso de 40 mm. A velocidade da operação foi considerada de 200 mm/s.

A Figura 7 demonstra as geometrias da ferramenta utilizadas nas simulações.

Figura 7 – Geometrias das ferramentas de simulação

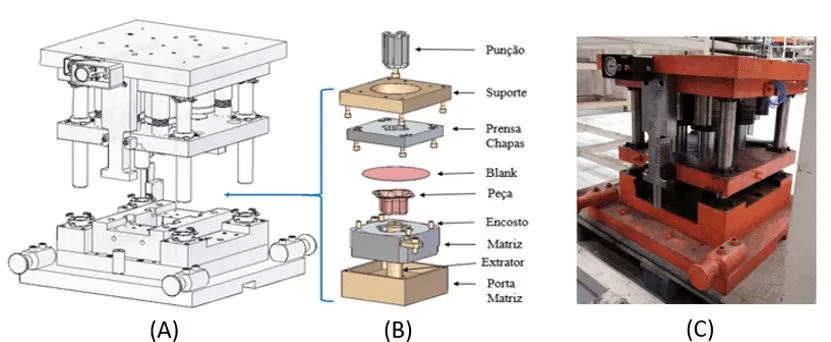

2.5 PROJETO E CONSTRUÇÃO DA FERRAMENTA DE TESTES

O projeto do módulo de testes foi desenvolvido no software Solid Edge ST8 e pode ser visualizado na Figura 8 (B). Esse módulo foi projetado para ser montado na estrutura de uma ferramenta de testes instrumentada, visualizada na Figura 8 (A). A construção da ferramenta ocorreu no departamento de Ferramentaria da empresa patrocinadora, seguindo as definições de projeto expostas neste relatório, podendo ser configurada para as diferentes combinações propostas. A ferramenta construída pode ser visualizada na Figura 8 (C).

As principais partes da ferramenta são:

- Punção: Exerce a força para embutir o blank dentro da matriz. Fabricado em aço NBR D6, sendo temperado e revenido a 60 HRC. O punção é fixado na parte superior da estrutura da ferramenta de testes existente;

- Suporte: Funciona como um espaçador e fixador do Prensa chapas e foi construído em aço SAE 1020;

- Prensa chapas: Exerce pressão sobre o blank, de modo a segurá-lo na posição, controlando o fluxo de material que escoa para dentro da matriz. Teve seu acabamento variado entre alisado e polido para efetuar os testes, sendo fabricado em aço NBR D6, temperado e revenido a 60 HRC;

- Encostos: São os posicionadores do blank sobre a matriz, sendo fabricados em aço SAE 1045, temperados por indução a 45 HRC;

- Matriz: Dá forma ao produto estampado. Teve seu acabamento variado entre alisado e polido para efetuar os testes. Foi fabricada em aço NBR D6 temperado e revenido a 60 HRC.

- Porta Matriz: Responsável por fixar e posicionar a matriz na ferramenta. Foi construído em aço SAE 1020 e é fixada na parte inferior da estrutura de testes existente.

Figura 8 – Projeto e construção da ferramenta de testes, no qual: (A) refere-se a estrutura de fixação; (B) refere-se ao módulo projetado para este estudo e (C) é a ferramenta construída

2.6 TESTES PRÁTICOS PARA VALIDAÇÃO DOS EXPERIMENTOS

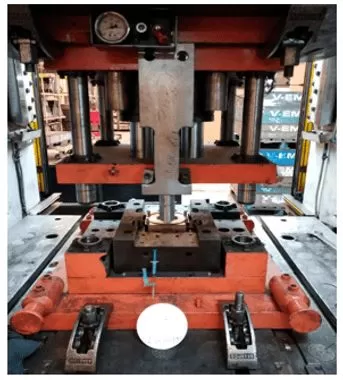

As simulações computacionais por MEF são importantes para dar segurança ao projetista na tomada de decisões. Contudo, por mais avançada que esteja a tecnologia virtual na área da estampagem, necessariamente ela deve ser acompanhada de testes práticos, principalmente quando se trata de estudos que objetivam estabelecer parâmetros de auxílio aos profissionais da estampagem. Sendo assim, o presente trabalho validou experimentalmente as simulações computacionais dentro do ambiente fabril. A Figura 9 mostra a ferramenta aberta na prensa.

Figura 9 – Ferramenta aberta na prensa

A ferramenta foi preparada para reproduzir os parâmetros da simulação. Foram regulados os cursos da prensa chapas e do punção para atingir as dimensões propostas para a peça. Também foi calibrada a pressão nos cilindros de nitrogênio da prensa chapas para reproduzir a força indicada na simulação. Todos os cilindros foram calibrados com 25 bar, de modo a obter força inicial de 24,5 kN e força final de 29,2 kN.

Os blanks foram todos limpos cuidadosamente com Acetona. Da mesma forma, a ferramenta foi cuidadosamente limpa com acetona e, a cada novo teste, efetuou-se a limpeza novamente, para não haver acúmulo de lubrificante ou sujeira do teste anterior.

3. RESULTADOS

Nos capítulos seguintes, serão apresentados os resultados das simulações computacionais e dos ensaios práticos com a ferramenta de testes em prensa hidráulica.

3.1 RESULTADO DAS SIMULAÇÕES

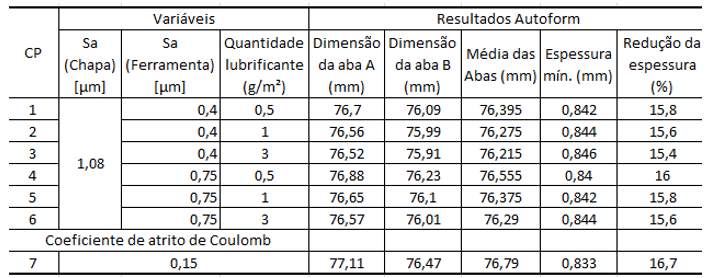

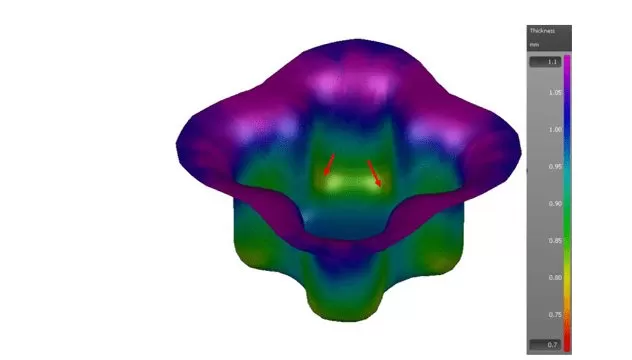

Todos os resultados foram compilados na Tabela 4, onde os maiores afinamentos da espessura, conforme observa-se na Figura 10, foram encontrados nas regiões das paredes laterais inferiores, tanto nas simulações com modelos tribológicos, quanto com o uso do atrito constante de Coulomb. Esta região da peça tem características de embutimento profundo, e sofre tensões desde o início, e principalmente no início da conformação. Isso acontece porque, ao contrário das regiões próximas das bordas onde o material pode escoar com maior facilidade, as regiões conformadas mais ao centro da geometria são mais solicitadas pela atuação da força do punção, de modo que o fluxo do material para dentro da matriz acaba exigindo mais da espessura.

Tabela 4 – Resultados das simulações

Figura 10 – Representação da redução da espessura

3.1.1 RESULTADOS DA REDUÇÃO DA ESPESSURA DO PRODUTO

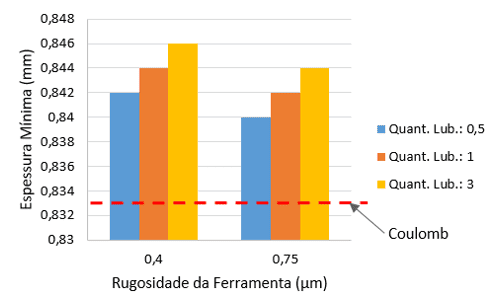

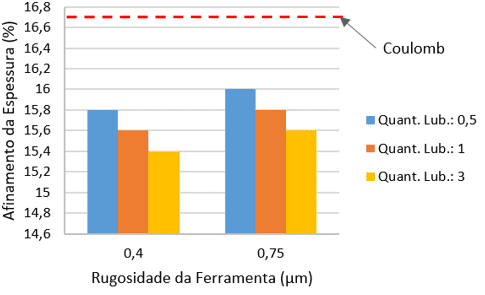

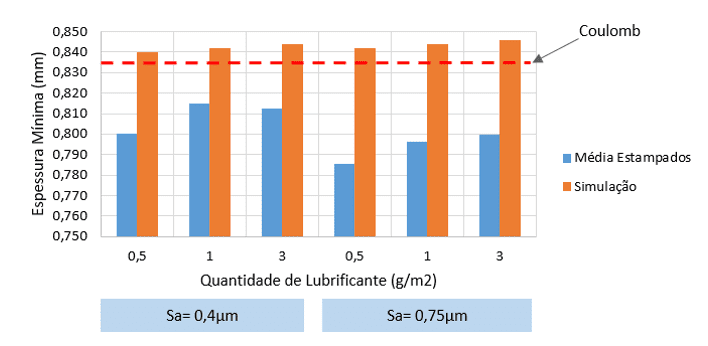

Os resultados das medições das espessuras mínimas estão ilustrados nos gráficos das Figuras 11 e 12.

Figura 11 – Resultados da espessura mínima

Figura 12 – Percentagem da redução de espessura

Para a condição da ferramenta polida, com rugosidade Sa= 0,4 µm, a espessura variou entre: 0,842 mm com 0,5 g/m2 de lubrificante, o que representa um afinamento de 15,8%; 0,844 mm com 1,0 g/m2 de lubrificante, sendo 15,6% de afinamento e; 0,846 mm com 3,0 g/m2 de lubrificante, ou seja, 15,4 % de afinamento da espessura.

Com relação à ferramenta usinada sem polimento, com a rugosidade Sa = 0,75 µm, a menor espessura encontrada foi de 0,840 mm, ou redução de 16% da espessura com a utilização de 0,5 g/m2 de lubrificante. Com o aumento da quantidade de lubrificante para 1,0 g/m2, houve redução de 15,8%, chegando a 0,842 mm de espessura. Utilizando 3,0 g/m2 de lubrificante, a menor espessura encontrada foi de 0,844 mm, ou 15,6% de afinamento.

Os resultados confirmaram a já esperada tendência à maior redução da espessura nas peças conformadas sobre a superfície mais rugosa da ferramenta, e quantidade menor de óleo lubrificante. Isso acontece devido ao atrito ser maior nesta condição, de modo que o fluxo da chapa fica dificultado e, por consequência, exige mais da espessura da peça para completar a forma.

Do mesmo modo, a superfície mais lisa e mais lubrificada facilita o fluxo de material, proporcionando maior preservação da espessura.

Outrossim, as medições mostraram que as variáveis: rugosidade e quantidade de lubrificante, exerceram influência parecida no quesito redução de espessura, possuindo praticamente a mesma significância.

Para comparação, o modelo de atrito constante de Coulomb resultou na espessura de 0,833 mm, sendo a redução na ordem de 16,7%, ou seja, a espessura ficou 1,7% menor em comparação com a condição de menor atrito simulada; e 0,7% menor em relação à pior condição de atrito simulada.

Esta diferença pode ser explicada pelo modelo tribológico usado no software de simulação. Este modelo considera o atrito dependente da pressão de contato, e varia durante a estampagem de acordo com os modelos apresentados neste trabalho, enquanto que, o modelo de Coulomb é constante. Desta forma, ao considerar o percurso total da conformação, o coeficiente de atrito de Coulomb fica maior em relação aos modelos calculados, resultando em uma maior restrição de fluxo da chapa e, por consequência, maior redução de espessura.

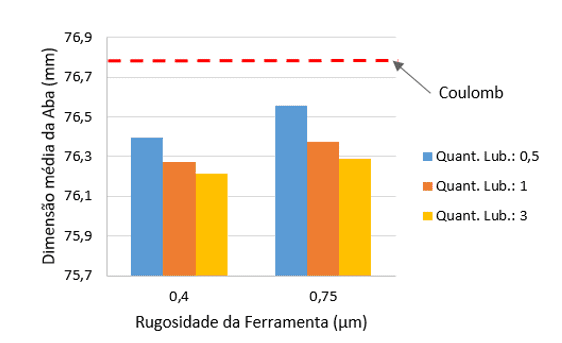

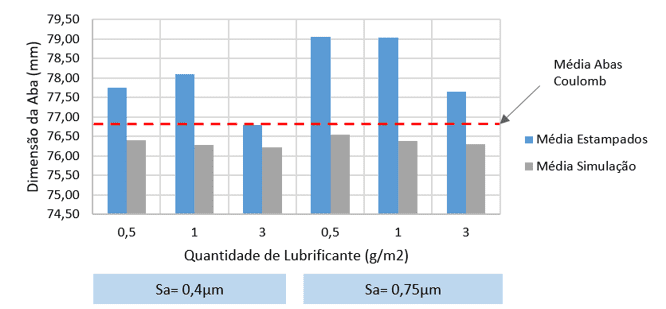

3.1.2 RESULTADOS DAS DIMENSÕES DO PRODUTO

O fluxo da chapa sobre a ferramenta é um parâmetro interessante para verificação das influências das variáveis aqui propostas, isso porque a condição tribológica pode significar maior ou menor restrição de fluxo de material para dentro da matriz durante a conformação, sendo essa característica relevante para garantia das dimensões externas do produto estampado. A avaliação proposta por este trabalho, é verificar as dimensões das abas da peça, comparando com os diferentes modelos tribológicos. Todos os resultados foram plotados no gráfico da Figura 13.

Primeiramente, foi observada uma variação da aba A para a aba B, em torno de 0,6mm, inclusive considerando o atrito constante de Coulomb. Isto acontece em função da característica anisotrópica do material da chapa, que apresenta índices diferentes para cada direção em relação ao sentido de laminação. Os valores ensaiados em 0°, 45° e 90° foram demonstrados na Tabela 1, de modo que as medições das abas podem variar dependendo do sentido de laminação da chapa. Desta forma, foram coletadas as dimensões médias para as comparações.

Figura 13 – Resultados da dimensão das abas.

De modo geral, a quantidade de lubrificante exerceu maior influência nas peças conformadas com a ferramenta de rugosidade Sa= 0,75 µm. Nesta condição de superfície, juntamente com a quantidade de 0,5 g/m2 de lubrificante, foi encontrada a maior média de aba, em torno de 76,55mm, inclusive com variação média maior com relação às outras quantidades de lubrificante. Este fato também ocorreu com a rugosidade Sa= 0,4 µm, sendo observado descolamento das medidas médias sob a menor quantidade de lubrificante.

A menor média de aba foi encontrada com a rugosidade Sa= 0,4 µm e 3 g/m2 de lubrificante, e ficou em torno de 76,21mm.

As abas mais alongadas, foram encontradas com a combinação de face mais rugosa com menor quantidade de lubrificante. Isso já era esperado devido a ser a condição com maior atrito dos experimentos, ou seja, maior restrição ao fluxo de material, dificultando a corrida do blank, forçando o alongamento do material.

Todavia, o modelo de atrito constante de Coulomb apresentou ainda maior restrição de fluxo, pois a medição mostrou medidas maiores das abas (76,79 mm), fato que justifica também a maior redução de espessura, verificada no capítulo anterior. Isso pode ser explicado pelo fato de que o modelo de atrito de Coulomb é constante, enquanto que o modelo de atrito proposto pelo software Triboform® considera a diminuição do coeficiente conforme a pressão de contato aumenta, logo, durante o processo de conformação, o software considera atrito menor em comparação ao modelo de Coulomb.

3.2 RESULTADOS DOS TESTES EXPERIMENTAIS

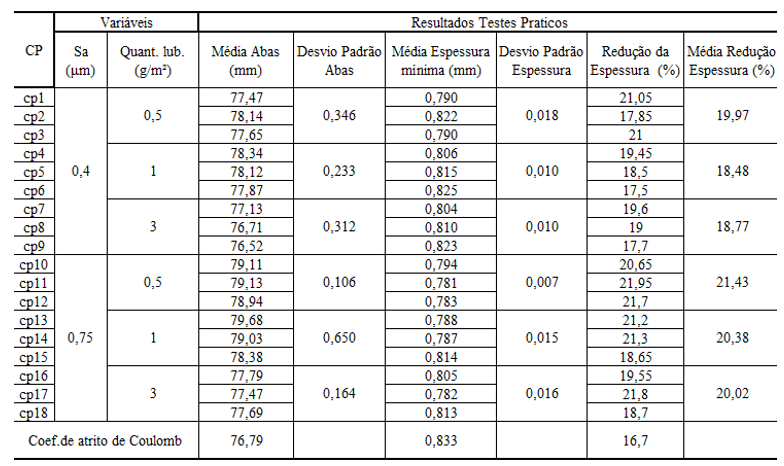

Foram produzidas um total de 18 peças, sendo 6 configurações de experimentos com 3 repetições. As peças conformadas e identificadas, que podem ser visualizadas na Figura 14, foram encaminhadas ao laboratório dimensional da empresa patrocinadora para efetuar as medições. A Tabela 5 contempla as medições médias dos experimentos.

Figura 14 – Resultados de testes práticos onde: (A) todas as 18 peças conformadas e (B) visualização de uma peça.

Tabela 5 – Resultados dos experimentos práticos

3.2.1 RESULTADOS DA REDUÇÃO DA ESPESSURA DO PRODUTO

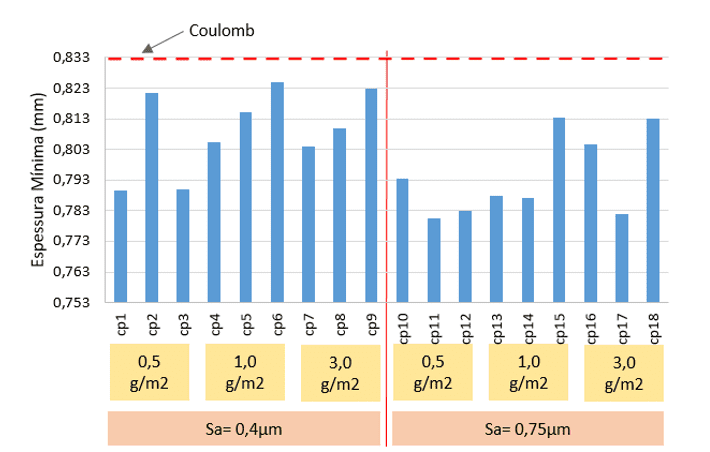

Todas as medições foram compiladas na Tabela 5. A Figura 15 demonstra o gráfico das medições das espessuras e a Figura 16 demonstra a percentagem de afinamento dos testes realizados. Os experimentos foram realizados com três repetições para cada condição:

– C.P.’s 1,2, 3: Rugosidade 0,4 µm + 0,5 g/m2 de lubrificante;

– C.P.’s 4,5, 6: Rugosidade 0,4 µm+ 1,0 g/m2 de lubrificante;

– C.P.’s 7,8, 9: Rugosidade 0,4 µm + 3,0 g/m2 de lubrificante;

– C.P.’s 10,11, 12: Rugosidade 0,75 µm + 0,5g/m2 de lubrificante;

– C.P.’s 13,14, 15: Rugosidade 0,75 µm + 1,0 g/m2 de lubrificante;

– C.P.’s 16,17, 18: Rugosidade 0,75 µm+ 3,0 g/m2 de lubrificante.

Figura 15 – Resultados das espessuras mínimas

A superfície da ferramenta polida cuja rugosidade Sa=0,4µm, proporcionou no geral taxas menores de redução de espessura e, embora apresentasse algumas extrapolações, os desvios padrões calculados ficaram em níveis baixos, sendo o coeficiente de variação CV menor que 5%.

Com esta rugosidade combinada a 0,5g/m2 de lubrificante (C.P.’s 1, 2 e 3), obteve-se a espessura mínima média de 0,8mm, ou 20% de redução.

Já com a quantidade de 1g/m2 (C.P.’s 4, 5 e 6), a espessura média mínima foi de 0,815mm, com 18,48% de redução. Enquanto que com 3g/m2, (C.P.’s 7, 8 e 9), houve redução média de 18,77 %, resultando 0,812mm de espessura média.

Por outro lado, com a ferramenta usinada Sa=0,75µm, a condição de 0,5 g/m2 de lubrificação (C.P.’s 10, 11 e 12), também resultou em um maior afinamento, na média, 0,786mm, ou 21,43%. Com esta rugosidade, a espessura foi mais preservada com o uso de 3 g/m2 de lubrificante, cujo afinamento médio encontrado foi de 20,02% na medição dos C.P.’s 16, 17 e 18. O gráfico da Figura 17 demonstra o comportamento dos experimentos estatisticamente.

Figura 16 – Resultados da percentagem de redução de espessura

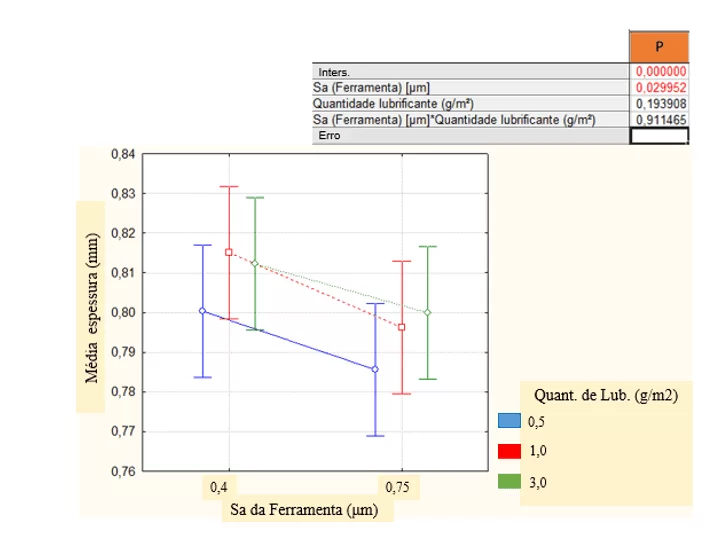

Figura 17 – Resultados estatísticos da média das espessuras com intervalo de confiança de 95%

A análise estatística dos experimentos com intervalo de confiança de 95%, demonstrou que a variável rugosidade exerceu influência significativa dentre todos os resultados, (p= 0,0299). Contudo, as quantidades de lubrificante testadas não exerceram influência significativa (p= 0,1939), podendo considerar-se estatisticamente iguais. Também não houve interação significativa entre as duas variáveis propostas neste quesito de redução de espessura (p= 0,9114).

O fato de o óleo lubrificante não ter exercido influência significativa nos experimentos de redução de espessura, pode ser explicado, novamente, pela atuação da pressão de contato, que acaba expelindo a parte excedente da interface, de modo que a parcela que permanece é apenas a necessária para cobrir os vales da topologia das superfícies, logo, aumentar a quantidade de lubrificante não representa garantia de preservação de espessura.

Desta forma, levando em consideração o custo-benefício, a condição tribológica ideal para preservação de espessura, é a ferramenta polida Sa= 0,4 μm, juntamente com adição de 0,5 g/m2 de lubrificante pois, esta condição de lubrificação é estatisticamente igual às condições mais lubrificadas.

3.2.2 RESULTADOS DAS DIMENSÕES DAS ABAS DO PRODUTO

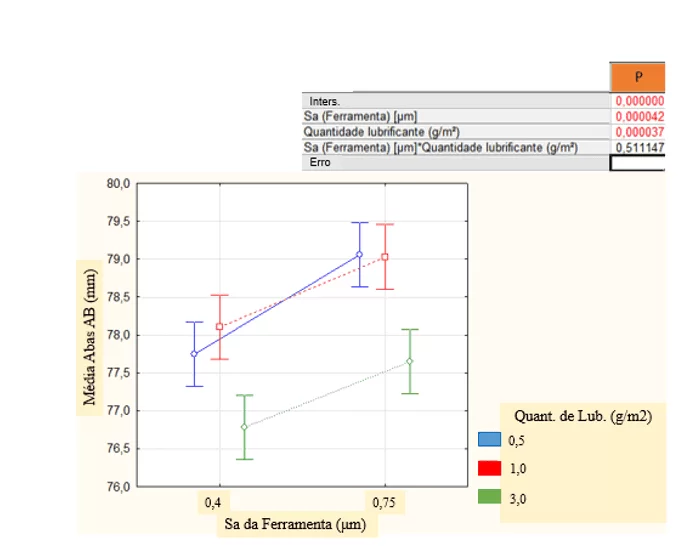

As medidas foram compiladas na Tabela 5, e plotadas no gráfico da Figura 18.

Figura 18 – Resultados das medições das abas

Os resultados das medidas das abas confirmaram a tendência apresentada nas simulações, onde a ferramenta com menor rugosidade possibilitou menor restrição ao fluxo, proporcionando maior corrida do blank e por consequência abas menores. Neste contexto, as menores abas foram encontradas com a ferramenta Sa=0,4 µm e 3 g/m2 de lubrificante (C.P.’s 7, 8 e 9), com média de 76,78 mm. As maiores abas com esta rugosidade foram encontradas com 1 g/m2 de lubrificante, 78,11mm (C.P.’s 4, 5 e 6).

As medições das abas referentes à ferramenta Sa=0,75 µm, seguiram a mesma tendência do modelo anterior, sendo as menores abas encontradas na configuração de 3 g/m2 de lubrificante (C.P.’s 16, 17 e 18), ou seja, média da aba com 77,65mm. Já com as quantidades de 0,5 e 1 g/m2 de lubrificante, (C.P.’s 10 até 15), os resultados foram muito semelhantes entre si, apresentando maiores restrições e por consequência, abas maiores.

A análise estatística com intervalo de confiança de 95%, demonstra que tanto a variável rugosidade da ferramenta Sa (p= 0,00004), quanto a variável quantidade de lubrificante (p= 0,00003) exerceram influência significativa nos resultados dimensionais das abas.

Como pode ser visualizado no gráfico da Figura 19, a quantidade de 3g/m2 de lubrificante resultou em abas bem menores em comparação com as demais condições de lubrificação, principalmente sobre a rugosidade 0,4µm. Além disso, as quantidades de 0,5 e 1g/m2 podem ser consideradas estatisticamente iguais sobre qualquer nível de rugosidade e, com a mesma influência nas medidas das abas.

Não foi observado interação significativa entre as variáveis testadas.

Desta maneira, a condição tribológica recomendada para o melhor fluxo da chapa é a rugosidade 0,4µm combinado com 3g/m2 de lubrificante.

Figura 19 – Resultados estatísticos da média das Abas com intervalo de confiança de 95%

Existe uma relação entre o afinamento da espessura com a medida final da peça conformada, representada pela corrida da chapa sobre a ferramenta. Esta afirmação se justifica pela conservação de volume de material, ou seja, mantendo a altura da peça padrão para todos os experimentos, as diferenças encontradas nas dimensões das abas externas indicam as diferenças nas restrições de fluxo do material. Como consequência da conservação de volume, peças com abas maiores sofreram maiores alongamentos, com redução da espessura média.

3.3 COMPARAÇÃO DAS SIMULAÇÕES VERSUS ESTAMPADOS.

Os resultados das simulações e as médias dos experimentos práticos foram plotados nos gráficos a seguir para efeitos de comparação. Os gráficos das Figuras 20 e 21 ilustram as medições das espessuras e percentagens de afinamento respectivamente, enquanto a Figura 22 ilustra a medição das abas.

Figura 20 – Medições médias das espessuras mínimas das simulações e dos testes práticos.

Figura 21 – Percentagem média de redução das espessuras nas simulações e nos testes práticos

A diferença média entre as espessuras encontradas nas simulações, considerando os modelos tribológicos calculados, versus peças estampadas, ficou em torno de 4%, sendo que, invariavelmente, as peças estampadas apresentaram afinamentos maiores e mais díspares entre si do que as simulações. Já a diferença encontrada considerando o modelo de atrito de Coulomb ficou em torno de 3%.

As maiores diferenças encontradas foram sobre a ferramenta Sa= 0,75 µm, sendo a maior diferença na combinação com 0,5g/m2 de lubrificação. Neste caso a simulação apontou para 16% de redução de espessura, porém, na prática foi encontrada 21,4% de redução, ou seja, diferença de 5,4%. Todavia, apesar das diferenças de espessura nas comparações entre estampados e simulações, percebe-se que houve certo alinhamento de tendência entre os resultados, ao considerar os diferentes modelos tribológicos.

Figura 22 – Medições médias das abas das simulações e dos testes práticos.

As dimensões das abas também apresentaram diferenças entre as simulações e os testes experimentais. Na média geral, as abas dos estampados ficaram em torno de 78 mm enquanto que as simulações utilizando os modelos tribológicos ficaram em torno de 76,4 mm, ou seja, uma diferença em torno de 2%. Para comparação, a simulação com o modelo de atrito constante de Coulomb foi de 76,8 mm na média das abas.

A diferença encontrada e relatada entre simulações e experimentos no quesito redução de espessura, se for verificada apenas em termos percentuais que foi em torno de 4%, poderia ser considerada muito elevada. Porém, em valores absolutos, esta variação representa 0,04mm, e que pode carregar erros de medição. Desta forma, os modelos simulados não podem ser invalidados apenas nesta avaliação de espessura, e sim, agregando a medição da corrida do Blank, representada pela medição das abas externas;

As abas externas, por sua vez, tiveram variação média em torno de 2% na comparação com as simulações. Porém, foi verificado uma extrapolação desta diferença para em torno de 4%, na estampagem sobre a superfície mais rugosa e com menos lubrificante. Esta condição se justifica, pois, o fluxo de material fica muito instável e comprometido nestas condições de elevado atrito.

Quanto ao modelo de atrito de Coulomb, apesar de ser um coeficiente constante, apresentou resultados nas simulações que se aproximaram dos resultados experimentais. Este resultado está alinhado com Härter (2019), quando lembra que este é o modelo de atrito mais utilizado nas simulações de processos de estampagem, mas em desencontro de Valberg (2010), que afirma que o modelo de atrito de Coulomb somente é adequado para descrever o atrito entre dois corpos a baixas pressões, portanto, não na estampagem.

Com base em todos os resultados, observa-se que a variação da espessura depende mais das rugosidades da ferramenta, e não tanto da quantidade de lubrificação.

Já as dimensões das abas, respondem de maneira mais sensível às diferentes condições tribológicas, de modo que em peças com requisitos dimensionais críticos, há a necessidade de se identificar as regiões de maior fluxo de material na ferramenta e, nestas regiões, aplicar acabamento polido e garantir boa lubrificação.

4. CONCLUSÕES

O presente trabalho realizou estudo sobre as condições tribológicas no processo de conformação de chapas e suas relações com o produto estampado, através de simulação numérica e testes experimentais. Verificou-se que:

- Com relação às simulações, a espessura mais preservada (0,846 mm), foi obtida com a rugosidade Sa= 0,4 µm e com 3,0 g/m2 de lubrificante. Já com a rugosidade Sa= 0,75 µm combinada a 0,5 g/m2 de lubrificante, foi encontrada a menor espessura (0,840 mm). Contudo, a simulação com o modelo de atrito de Coulomb ficou em 0,833 mm, ou seja, adotando o modelo de coulomb, obteve-se a espessura mais fina.

- Ainda nas simulações, a menor média de aba foi encontrada com a rugosidade Sa= 0,4 µm e 3 g/m2 de lubrificante, e ficou em torno de 76,21 mm. Já a maior média (76,55 mm), foi encontrada sob a rugosidade Sa= 0,75 µm e 0,5 g/m2 de lubrificante. A simulação com o modelo de Coulomb apontou para média de 76,79 mm, ou seja, abas maiores devido à maior restrição de fluxo do material;

- Quanto aos experimentos práticos, no quesito redução de espessura, a análise estatística demonstrou que as quantidades de lubrificante testadas não exerceram influência significativa no intervalo de confiança de 95%.

- Já no quesito dimensão das abas, a análise estatística demonstra que tanto a variável rugosidade da ferramenta Sa, quanto a variável quantidade de lubrificante, exerceram influência significativa nos resultados dimensionais. A quantidade de 3g/m2 de lubrificante resultou em abas bem menores em comparação com as demais condições de lubrificação, principalmente sobre a rugosidade 0,4 µm (C.P.’s 7, 8 e 9), com média de 76,78 mm. Além disso, as quantidades de 0,5 e 1g/m2 podem ser consideradas estatisticamente iguais sobre qualquer nível de rugosidade e, com a mesma influência nas medidas das abas. Não foi observado interação significativa entre as variáveis testadas;

- Quanto às comparações entre simulação e experimentos práticos no quesito redução de espessura, verificou-se que as peças estampadas apresentaram redução de espessura em torno de 4% maiores em relação às simulações com os modelos tribológicos calculados e, em torno de 3% maiores em relação ao modelo de atrito convencional de Coulomb;

- Já as comparações com as medições das abas, por sua vez, tiveram variação média em torno de 2% na comparação com as simulações;

- Em relação ao modelo de atrito convencional de Coulomb, se justifica na relação custo benefício se comparado aos modelos tribológicos gerados em software pois, estes requerem medições de rugosidades a nível 3D por exemplo, o que pode onerar muito a análise.

- Desta forma, respondendo a questão norteadora, a combinação entre a quantidade de 3g/m2 de lubrificante sobre a rugosidade 0,4 µm é a recomendada para melhor estabilidade dimensional de um produto estampado, porém, se o requisito for somente a redução de espessura, a quantidade de lubrificante pode ser otimizada para 0,5 g/m2 sobre a rugosidade Sa= 0,4 µm, melhorando a relação custo benefício;

AGRADECIMENTOS

Os autores agradecem a empresa Bruning Tecnometal que patrocinou este trabalho.

REFERÊNCIAS

AZUSHIMA, A.; KUDO, H. Direct Observation of Contact Behaviour to Interpret the Pressure Dependence of the Coefficient of Friction in Sheet Metal Forming. CIRP Annals, v. 44, n. 1, 1995. ISSN 0007-8506. Disponível em: http://www.sciencedirect.com/science/article/pii/S0007850607623099.

BOWDEN F.P. e Tabor D. Friction and Lubrication of Solids, Oxford Clarendon Press, Oxford, 1964.

FOLLE, L.F. Estudo do coeficiente de atrito para processos de estampagem. Tese de doutorado, Universidade Federal do Rio Grande do Sul. 2012.

HOL J., CID ALFARO M.V., DE ROOIJ M.B., MEINDERS V. T., Advanced friction modeling for sheet metal forming. Wear, 2012.

HOL J., MEINDERS V. T., DE ROOIJ M.B., VAN DEN BOOGAARD A. H., Multi-scale Friction Modeling for Sheet Metal Forming: The Boundary Lubrification Regime. Tribology International, 2015.

HOL J.H., WIEBENGA J. H., HÖRNING M., DIETRICH F., DANE C. Advanced friction simulation of standardized friction tests: a numerical and experimental demonstrator. Numisheet, 734, 032092, 2016.

HOL J., WIEBENGA J. H., CARLEER B., Friction and lubrication modelling in sheet metal forming: Influence of lubrification amount. Tool roughness and sheet coating on product quality. Journal of Physics, Conf. Series 896, 2017.

HÄRTER, I. I., Simulação numérica do processo de estampagem considerando diferentes modelos tribológicos. Dissertação de mestrado, Universidade Federal de Rio Grande, 2019.

HAMROCK, B. J.; SCHMID, S. R.; JACOBSON, B. O. Fundamentals of Fluid Film Lubrication. CRC Press, 2004.

JOST, R., Lubrication (Tribology) Education and Research, Department of Education and Science, HMSO, London, 1966. P.4.

LENARD J. G., Metal Forming Science and Practice, A State-of-the-Art Volume in Honour of Professor J.A. Schey’s 89 th Birthday, Department of Mechanical Engineering University of Waterloo, Ontario, Canada, Ed. Elsevier, 2002.

MORO, Norberto. Conformação Mecânica II – Extrusão, Trefilação e Conformação de Chapas. 2006. Disponível em: http://norbertocefetsc.pro.br/elm/wp-content/uploads/2014/09/pfb_conformacaoii.pdf – Acesso em Junho de 2020.

NIELSEN, C.V., BAY, N., Review of friction modeling in metal forming processes. Journal of materials processing, 255, pp. 234-241, 2018.

SCHEY, J. A. Tribology in Metalworking: Friction, Lubrication, and Wear. Journal of Applied Metalworking, v. 3, n. 2, p. 173-173, January 01 1984. ISSN 0162-9700. Disponível em: https://doi.org/10.1007/BF02833697.

SIGVANT M., PILTHAMMAR J., HOL J., WIEBENGA J.H., CHEZAN T., CARLEER B., VAN DEN BOOGAARD A. H., Friction and lubrication modeling in sheet metal forming simulations of a Volvo XC90 inner door, IOP Conference Series: Material Science and Engineering 159 (1), 2016.

SIGVANT M., PILTHAMMAR J., HOL J., WIEBENGA J.H., CHEZAN T., CARLEER B., VAN DEN BOOGAARD A. H. Friction in sheet metal forming: Forming Simulations of Dies in Try-Out. Numisheet, 1063, 012134, 2018.

SOLIMAN A. A. A., S, M, S., Numerical Simulation of Metal Sheet Plastic Deformation Processes through Finite Element Method. PhD Thesis, Doctorate Programmes in Chemical, Materials and Productions Engineering, University Of Naples Federico II, 2006. Disponível em: http://www.fedoa.unina.it/2933/1/Al_Azraq_Ingegneria_Chimica_dei_Materiali_e_della_Produzione.pdf.

TAVARES, A. F., Atrito e mecanismos de desgaste em ferramentas revestidas para conformação a frio, Dissertação de mestrado, Universidade Federal de Rio Grande, 2019.

VALBERG H. S., Applied Metal Forming: Including FEM Analysis, Cambridge University Press, UK, 2010.

[1] Mestrado Profissional em Projeto e Processos de Fabricação, Engenharia Mecânica. ORCID: 0000-0003-0948-9263.

[2] Orientador. ORCID: 0000-0003-2722-5333.

Enviado: Abril, 2022.

Aprovado: Junho, 2022.