ARTIGO ORIGINAL

RIBEIRO, Ítalo Luiz de Medeiros [1], PESSOA, Fernando Luiz Pellegrini [2]

RIBEIRO, Ítalo Luiz de Medeiros. PESSOA, Fernando Luiz Pellegrini. Avaliação do risco de fratura frágil em estojos instalados em vasos de pressão. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 07, Ed. 11, Vol. 10, pp. 94-115. Novembro de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/estojos-instalados, DOI : 10.32749/nucleodoconhecimento.com.br/engenharia-mecanica/estojos-instalados

RESUMO

Há um esforço nas unidades de processamento de gás em identificar cenários que expõem os equipamentos ao risco de fratura frágil, principalmente quando submetidos a condições transientes de processo. Este tipo de fratura é uma falha indesejável e catastrófica, visto que há, na maioria dos casos, ruptura completa do equipamento sem aviso prévio, podendo custar vidas humanas. Este trabalho tem como objetivo avaliar o risco de fratura frágil em estojos ASTM A 193 Gr B7 instalados em uniões flangeadas de bocais de vasos de pressão, sujeitas ao fenômeno de autorrefrigeração. O processo de despressurização foi simulado de modo que pudéssemos obter a curva de temperatura crítica de exposição. Para fins de determinação da temperatura mínima de metal dos estojos, esta informação serviu de condição de contorno para a modelagem e simulação da transferência de calor. O gráfico pressão x temperatura foi construído para o fluido etileno com o propósito de identificar os pontos em que a temperatura mínima de metal dos estojos encontra-se abaixo da temperatura mínima de projeto. O resultado indica que os estojos, quando submetidos ao fenômeno de autorrefrigeração, estão suscetíveis à fratura frágil, uma condição na qual a transferência de calor predomina por convecção natural para o ambiente.

Palavras-chave: Fratura frágil, Autorrefrigeração, Bocais, Vasos de pressão, Estojos.

1. INTRODUÇÃO

Nas unidades operacionais que processam gás, como refinarias e petroquímicas, há um esforço em avaliar cenários que propiciam a ocorrência de fratura frágil em seus equipamentos. Tal ação diz respeito a um tipo de falha que ocorre de maneira repentina e indesejável, que pode ter como principal consequência a ruptura completa do equipamento ou componente, causando perdas irreparáveis (KING, 2007).

Nos equipamentos fabricados de aço carbono, o comportamento frágil pode ser induzido de diversas maneiras, e uma delas ocorre quando o equipamento é submetido a um processo que resulta em baixas temperaturas. A autorrefrigeração (efeito Joule-Thomson) é um fenômeno presente na indústria que promove a redução de temperatura em regimes transientes e não previstos em projeto. Este processo consiste em uma expansão não resistida de um fluído, que tem como consequência a redução da temperatura dos equipamentos de processo e seus componentes.

A ocorrência de fratura frágil em equipamentos de aço carbono e aços baixa liga não está limitada a grandes vasos de pressão, tanques atmosféricos e tubulações. Este tipo de fratura pode ocorrer em eixos, estojos e outros componentes não pressurizados (BENAC; CHEROLIS; WOOD, 2016). Isto posto, deve-se atentar para tais componentes, principalmente estojos, pois eles são responsáveis pela estanqueidade das juntas flangeadas em bocais de vasos de pressão. Isto se torna ainda mais crítico quando o fluido de processo é inflamável e/ou tóxico.

O objetivo deste trabalho é avaliar o risco de fratura frágil em estojos instalados em bocais de vasos de pressão sujeitos ao fenômeno de autorrefrigeração através da modelagem e simulação do processo de despressurização de um fluido, bem como a transferência de calor através da união flangeada.

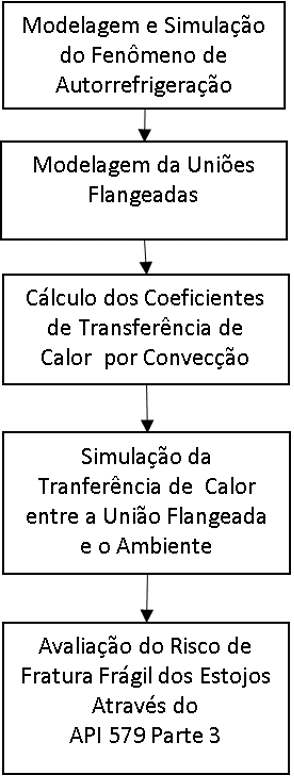

Para o desenvolvimento desta pesquisa, utilizou-se a curva de despressurização do etileno, obtida através do software Aveva Pro/II Simulation (2021), com o objetivo de obter a temperatura da parede interna da tubulação e do flange. Determinou-se, então, a temperatura do metal dos estojos por meio da modelagem e simulação de flanges, submetidos ao fenômeno no software Ansys Workbench R1 (2022). Por fim, utilizou-se da metodologia do API 579 parte 3 para avaliar o risco de fratura frágil.

Este artigo está organizado da seguinte forma: a seção “Plantas de processo e autorrefrigeração” discorre sobre o processo de autorrefrigeração presente nas indústrias de processo e apresenta alguns cenários que podem propiciar tal fenômeno. Já a seção “Fratura frágil e API 579” explora os conceitos e motivações do comportamento frágil em equipamentos fabricados em aço carbono e aços ligas, tal como as condicionantes para tal avaliação. A terceira seção apresenta a metodologia adotada para obter as temperaturas dos estojos, como também uma avaliação do risco de fratura frágil. A seção “Resultados e discussão” apresenta os resultados obtidos e analisa a influência da temperatura externa na união e coeficiente de filme na temperatura dos estojos. Na última seção, conclui-se o estudo e algumas recomendações são orientadas.

2. PLANTAS DE PROCESSO E AUTORREFRIGERAÇÃO

Autorrefrigeração consiste em uma expansão não resistida de um fluído, incorrendo em redução de temperatura tanto do fluído quanto do equipamento. Este processo também é conhecido como “efeito Joule-Thomson”. Tal procedimento pode reduzir drasticamente a temperatura, aproximando-se de temperaturas criogênicas, tanto a montante como a jusante dos equipamentos de processo, tubulações e válvulas. Este efeito pode comprometer a integridade física de alguns equipamentos, fabricados com materiais suscetíveis à fratura frágil, em baixas temperaturas (DUNJÓ; GILLIAM; NGUYEN, 2014).

O fenômeno Joule-Thomson pode estar presente em várias plantas de processamento (TALEMI et al., 2016), como: GNL (DUNJÓ; GILLIAM; NGUYEN, 2014); amônia (BENAC; CHEROLIS; WOOD, 2016); etileno de alta densidade (BANICK; WEI, 2016); metano e propileno (KING, 2007). Portanto, há um interesse destas indústrias em identificar, através de ferramentas de análise de risco de processo, como o Hazop, cenários de despressurização que levem à redução da temperatura abaixo da especificada em projeto, principalmente em condições transientes (partidas e paradas de planta/unidade, perturbações no processo, emergências e comissionamentos, que, muitas vezes, não foram previstas na fase de projeto).

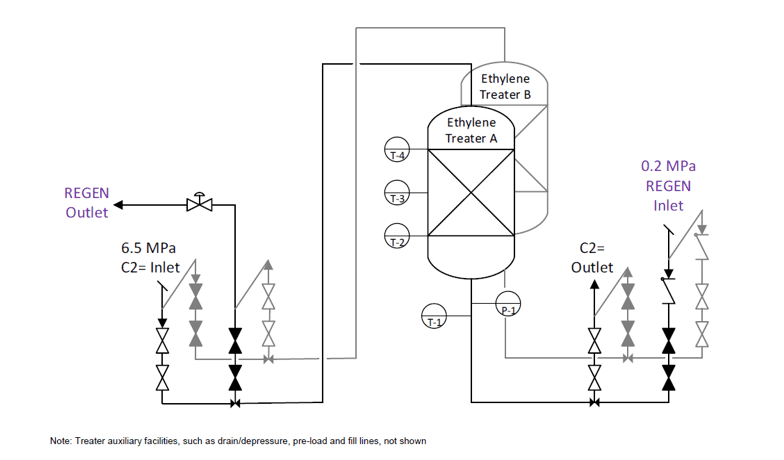

Um exemplo de equipamentos sujeito ao fenômeno de autorrefrigeração é o tratador de etileno que trabalha com altas pressões (figura 1). Ao longo do processo de purificação/secagem, o etileno entra no bocal superior do equipamento, de modo que o produto escoa para a parte de baixo. Após a conclusão do processo, os tratadores são permutados e, logo em seguida, o equipamento que foi utilizado é drenado e despressurizado. O nitrogênio aquecido flui no contrafluxo em um processo de purga e depois é resfriado; assim, fica disponível para ser posto em operação normal. As válvulas são itens críticos para o isolamento do equipamento, tanto em operação como em processo de regeneração. Durante a revisão dos riscos de processo (Hazard and Operability Study – HAZOP), foi identificado um cenário que pode promover o processo de autorrefrigeração. A abertura inadvertida das válvulas de bloqueio de saída ou entrada do sistema de regeneração (0,2 Mpa), quando o equipamento estiver operando (6,5 Mpa), corresponde a um cenário crítico, uma vez que irá ocorrer a despressurização (autorrefrigeração) do etileno e, consequentemente, a redução de temperatura tanto dos tratadores como em seus acessórios.

Figura 1 – Tratadores de etileno

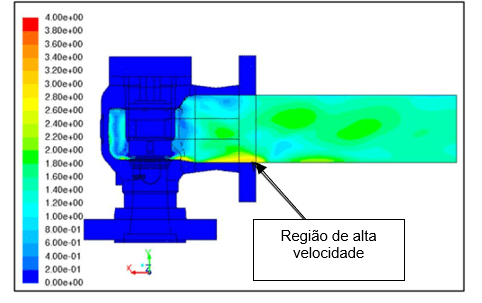

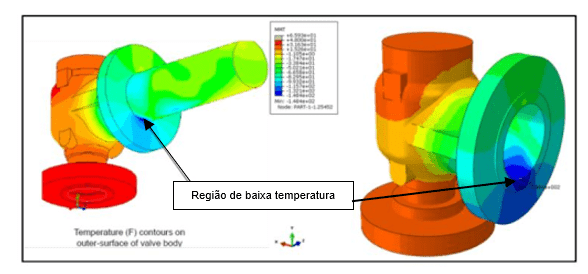

Outro exemplo deste efeito é o acionamento automático de uma válvula de segurança de equipamentos pressurizados, que processam hidrocarbonetos leves em determinadas condições de operação. As figuras 2 e 3 mostram o perfil de velocidade do escoamento e distribuição de temperatura da válvula de segurança respectivamente. Observa-se que, na geratriz inferior do bocal de saída da válvula, há uma região de temperaturas mais baixas, quando comparada com outras regiões do equipamento. Se a temperatura deste ponto estiver abaixo da temperatura mínima de metal de projeto da válvula, este ponto deve ser avaliado quanto ao risco de fratura frágil.

Figura 2 – Campo de velocidade de um fluido no interior de uma válvula de segurança

Figura 3 – Distribuição de temperatura em uma válvula de segurança

Fica evidente que o fenômeno de autorrefrigeração está presente em vários cenários de risco nas plantas de processamento de gás e hidrocarbonetos leves, bem como nas plantas que processam amônia e CO2. Investigá-lo é de extrema importância para a avaliação do risco de fratura frágil em equipamentos fabricados com materiais suscetíveis a este tipo de fratura, como o aço carbono e os aços de baixa liga.

3. FRATURA FRÁGIL E API 579

Fratura frágil é um modo de falha indesejável que pode ocorrer de maneira repentina e catastrófica, levando, muitas vezes, à ruptura total do equipamento. Este tipo de falha é incomum de ocorrer na indústria, entretanto, quando ocorre, pode ter, como consequência, grande liberação de energia, bem como a perda de contenção (vazamentos) de produtos químicos tóxicos e/ou inflamáveis.

Ao longo da história, houve alguns acidentes proporcionados pelo comportamento frágil, como a fratura de 160 navios “Liberty Sheeps” durante a Segunda Guerra Mundial (1939-1945), mais precisamente no inverno dos anos de 1943 e 1944; a falha catastrófica em um tanque de melaço, em 1919, quando o tanque se abriu, inundando a cidade de Boston, nos EUA, e, por último, uma fratura em um vaso de pressão, que processava amônia próximo à temperatura ambiente (BENAC; CHEROLIS; WOOD, 2016). Isto demonstra o caráter trágico do comportamento frágil dos equipamentos fabricados com materiais suscetíveis.

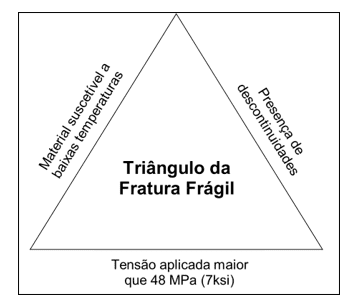

Para que um equipamento fabricado em aço carbono esteja sujeito ao risco de fratura frágil, três condições devem ser atendidas simultaneamente. Basta que uma delas não esteja presente para que o risco seja eliminado. Estas condições podem ser representadas através dos lados de um triângulo (KING, 2007), como pode ser visto na figura 4. Um dos lados é a aplicação de uma tensão acima de um valor mínimo, o qual, para a maioria dos vasos de pressão, sob condições normais de operação, é quase sempre acima de 48 MPa (7ksi). O outro lado é a presença de descontinuidades no material, que sempre estará presente ao longo da vida útil dos equipamentos, uma vez que nenhum equipamento é totalmente isento de defeitos e/ou descontinuidades. O último lado a ser apresentado, e o que pode ser efetivamente evitado, é a diminuição da tenacidade do material através da redução da temperatura.

Figura 4 – Triângulo da fratura frágil

Os estojos das uniões flangeadas estão suscetíveis a este tipo fratura, uma vez que as seguintes condições podem estar presentes simultaneamente:

- Tensões trativas – para manter a estanqueidade da junta flangeada, requer uma aplicação de uma pré-carga, que varia entre 40% e 70% da tensão de escoamento (THE AMERICAN SOCIETY OF MECHANICAL ENGINEERS, 2010);

- Trincas – todos os equipamentos pressurizados e seus componentes estão sujeitos a este tipo de descontinuidade;

- Redução da tenacidade – estojos fabricados em aço carbono ou aço baixa liga experimentam este fenômeno quando submetido a baixas temperaturas.

A API 579 parte 3 é uma norma da American Petroleum Institute (API), que tem como objetivo fornecer subsídio para a avaliação do risco de fratura frágil em vasos de pressão, tubulações e tanques atmosféricos. Seguem abaixo as condições, que, quando presentes, tornam a avaliação deste risco necessária (AMERICAN PETROLEUM INSTITUTE, 2016; AMERICAN SOCIETY OF MECHANICAL ENGINEERS, 2016):

- Mudança nas condições operacionais, paradas e partidas, bem como quaisquer perturbações que reduzam a temperatura de operação do equipamento;

- Revisão de risco de processo que, durante a operação transiente, induza uma redução da temperatura nos sistemas ou equipamento;

- Equipamento construídos antes de 1987;

- Reclassificação de equipamentos;

- Avaliação da temperatura da água no teste hidrostático;

- Equipamento exposto a uma tensão primária de tração maior que 55 MPa, próximo à temperatura ambiente quando os itens abaixo forem considerados verdadeiros:

- Possuir espessura igual ou maior que 50 mm;

- For submetido a condições que podem causar fragilização.

- Possuir espessura igual ou maior que 50 mm;

- For submetido a condições que podem causar fragilização;

- Possuir espessura igual ou maior que 50 mm;

- For submetido a condições que podem causar fragilização.

O risco quanto à fratura frágil deve ser considerado nas etapas de projeto, fabricação e operação. Em cada fase, há fatores que, quando negligenciados, podem propiciar tal risco. Na fase de projeto, deve-se atentar para as condições de operação a que o equipamento será submetido, principalmente em transientes (partidas, paradas e perturbações no processo). Já na etapa de construção e montagem, faz-se necessário aplicar rigorosamente os controles de qualidade previstos em códigos e normas de projeto e construção. Já durante a fase de operação, necessita-se realizar reclassificações de equipamentos, sempre acompanhadas de gestões de mudanças, bem como reparos e inspeções após as manutenções, em consonância com os códigos e normas de pós-construção.

4. MÉTODO DE ANÁLISE

4.1 MODELO GEOMÉTRICO

Desenvolveu-se modelos geométricos dos flanges e estojos baseados na norma ASME B16.5 (THE AMERICAN SOCIETY OF MECHANICAL ENGINEERS, 2017) e ASME B1.1 (THE AMERICAN SOCIETY OF MECHANICAL ENGINEERS, 2003). Os flanges modelados são dos seguintes tamanhos: 1”, 2”, 3”, 4”, 6”, 8” e 10”. Todos classe de pressão 300.

Com o objetivo de simplificar os modelos e reduzir o custo computacional, a junta da união flangeada e os filetes dos estojos não foram modelados, também foram consideradas as porcas e os estojos como um único elemento. A junta não interfere na transferência de calor, visto que se dará na direção radial, e a supressão dos filetes não influenciam de maneira significativa a área de troca térmica.

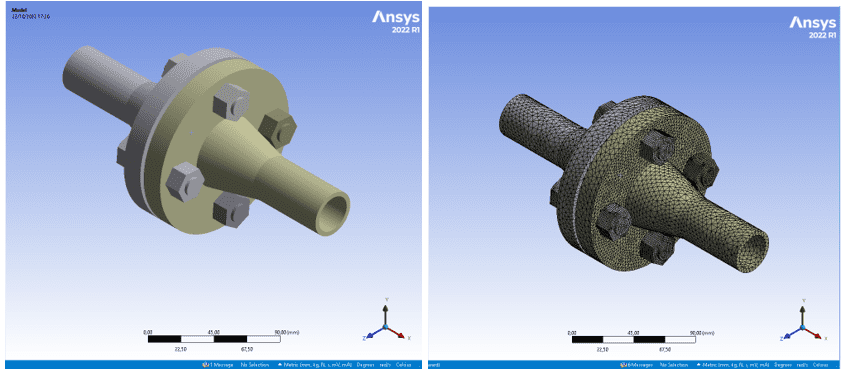

A figura 5 apresenta a imagem do modelo geométrico discretizado de uma união flangeada de 1”. O modelo geométrico passou por processo de discretização, utilizando-se elementos tetraédricos e hexaédricos, e os contatos entre os estojos e as porcas foram modelados como “bonded”, ou seja, não há movimento relativo entre os componentes.

Figura 5 – Modelo geométrico (união flangeada 1″ classe 300)

A tabela 1 exibe o valor da condutividade térmica dos flanges e estojos, que foram inseridos no software Ansys Workbench R1/2022. Estas informações foram extraídas das normas ASME BPVC Seç. II D (THE AMERICAN SOCIETY OF MECHANICAL ENGINEERS, 2015).

Tabela 1 – Condutividade térmica dos flanges e estojos

| Componente | Condutividade Térmica (W/m. K) |

| ASTM 193 Gr B7 (Estojo e Porcas) | 41,0 |

| ASTM A 105 (Flange) | 60,4 |

Fonte: The American Society of Mechanical Engineers (2015).

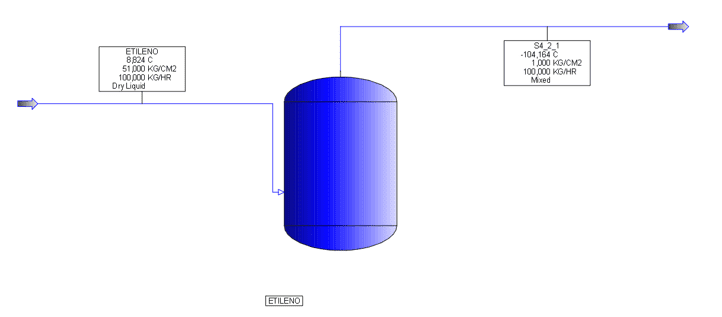

4.2 ANÁLISE NUMÉRICA

O processo de autorrefrigeração foi modelado e simulado no software Aveva Pro/II Simulation 2021.1, foi utilizado com o objetivo de obter a curva de despressurização (pressão x temperatura) do fluido etileno (figura 6). O software contém as equações de estados termodinâmicos do fluido a serem utilizadas na simulação. Considerou-se um vaso com etileno na condição de líquido saturado a uma pressão de 5,0 MPa (51,0 kgf/cm²), enquanto a pressão de descarga adotada foi 0,09 MPa (1,0 kgf/cm²).

Figura 6 – Modelagem do fenômeno de autorrefrigeração

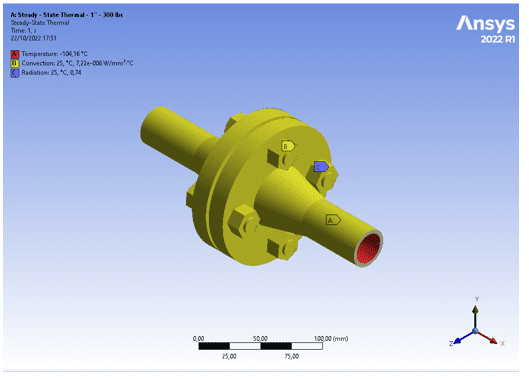

A transferência de calor através da união flangeada foi modelada e simulada no software Ansys Workbench R1/2022. Os valores de pressão e temperatura gerados na simulação do Aveva Pro/II Simulation 2021 serviram de dados de entrada para a análise numérica em questão. A temperatura da parede interna da união flangeada, para fins de simplificação, foi adotada como a temperatura crítica de exposição (Critical Exposure Temperature – CET) e a transferência de calor entre a parede interna e o ambiente externo, que se deu em regime permanente.

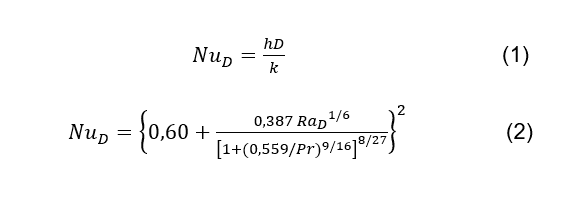

O coeficiente de transferência de calor por convecção da parede externa do flange e dos estojos para ambiente foi calculado conforme as equações (1) e (2) (INCROPERA et al., 2017). Adotou-se a premissa de que a transferência de calor para o ambiente se deu através do mecanismo de convecção natural no ar ambiente. Este pressuposto é conservador, dado que desconsidera quaisquer movimentos relativos entre o ar em volta da união flangeada, motivados por agentes externos (ventos).

A tabela 2 apresenta os coeficientes de transferência de calor, que, por convecção, devem ser calculados com as equações (1) e (2), para todos os diâmetros modelados.

Tabela 2 – Coeficiente de transferência de calor por convecção

| Diâmetros | 1″ | 2″ | 3″ | 4″ | 6″ | 8″ | 10″ |

| h (W/m² K) | 7,22 | 6,44 | 6,06 | 5,86 | 5,59 | 5,44 | 5,33 |

Fonte: elaborado pelo autor (2022).

Como os flanges são de aço carbono, bem como os estojos, considerou-se que as superfícies dos mesmos estão na condição de oxidadas. Portanto, adotou-se a emissividade 0,74, conforme Bramson (1968).

A Figura 8 mostra os carregamentos térmicos adotados na análise numérica para um flange de 1”.

Figura 7 – Carregamentos térmicos (flange de 1” classe 300)

Com o objetivo de avaliar o risco de fratura frágil dos estojos, foi plotado um gráfico pressão x temperatura do fluido etileno (CET), assim como a temperatura mínima de metal (Minimun Metal Temperature – MMT) dos estojos e a temperatura mínima admissível (Minimun Allowable Temperature – MAT), com o objetivo de identificar em quais condições os estojos estão sujeitos à fratura frágil. A metodologia de avaliação do risco de fratura frágil adotada foi da norma API 579 Parte 3, nível 2. Quando a temperatura dos estojos (MMT) estiver abaixo da temperatura mínima admissível (MAT), os mesmos estarão sujeitos à fratura frágil. Realizou-se um estudo de sensibilidade da temperatura dos estojos quanto à variação do coeficiente de filme do meio externo e temperatura externa ambiente.

A figura 8 mostra o fluxograma das etapas desenvolvidas durante o presente trabalho.

Figura 8 – Fluxograma das etapas desenvolvidas

5. RESULTADOS E DISCUSSÃO

No presente trabalho, buscou-se verificar os pontos das curvas em que as temperaturas dos estojos estão abaixo da temperatura mínima de metal de projeto e o impacto da variação do coeficiente de transferência de calor, por convecção, para o meio externo, como também a influência da temperatura externa.

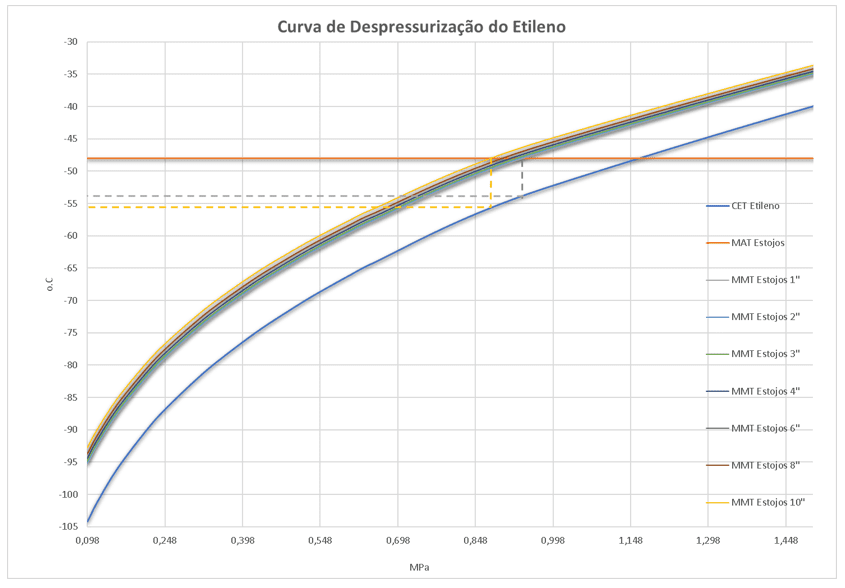

Gráfico 1 – Temperatura dos estojos em função da temperatura do etileno (T amb = 25ºC)

Fonte: elaborado pelo autor (2022).O gráfico 1 apresenta a curva de despressurização do etileno (CET), bem como a temperatura dos estojos. À medida que ocorre o fenômeno de autorrefrigeração, a temperatura do etileno reduz (curva em azul), acompanhada da temperatura dos estojos (MMT) instalados nos bocais de 1”, 2”, 3”, 4”, 6”, 8” e 10” (ver as cores na legenda da figura). A temperatura mínima admissível dos estojos (MAT) é fixa em -48°C (AMERICAN SOCIETY OF MECHANICAL ENGINEERS, 2015) e não varia com a pressão do fluído, uma vez que a pré-carga não é influenciada pela pressão interna, e está representada pela linha horizontal em vermelho.

Durante o processo de despressurização, quando a temperatura do etileno se aproxima de -53,7°C, a temperatura dos estojos do flange de 1” cruza a temperatura mínima admissível (MAT). Isto é, abaixo desta temperatura mínima, os estojos do flange de 1” estão suscetíveis à fratura frágil. O flange de 10” encontra-se suscetível à fratura frágil quando a temperatura do etileno está abaixo de -55,6°C. A tabela 3 apresenta os valores de temperatura do etileno nos quais os estojos dos flanges estudados estão sujeitos à fratura frágil.

Tabela 3 – Temperatura do etileno em função da temperatura dos estojos

| Diâmetros dos Flanges | 1″ | 2″ | 3″ | 4″ | 6″ | 8″ | 10″ |

| Temperatura dos Estojos | -48,0 | -48,0 | -48,0 | -48,0 | -48,0 | -48,0 | -48,0 |

| Temperatura do Etileno | -53,7 | -53,9 | -54,1 | -54,4 | -54,9 | -55,0 | -55,6 |

Fonte: elaborado pelo autor (2022).

Observa-se, no gráfico 2, que a temperatura dos estojos (MMT) variou discretamente em função do diâmetro. A discrepância entre as temperaturas dos estojos (MMT) do bocal de 1”, para a temperatura dos estojos do bocal de 10”, foi de 1,9 ºC. Isto demonstra que tanto a variação do diâmetro como a quantidade de estojos não afetaram significativamente a taxa de transferência de calor das uniões flangeadas para o ambiente. Assim, demonstrou-se que os riscos de fratura frágil não são influenciados significativamente pelo diâmetro dos bocais apresentados.

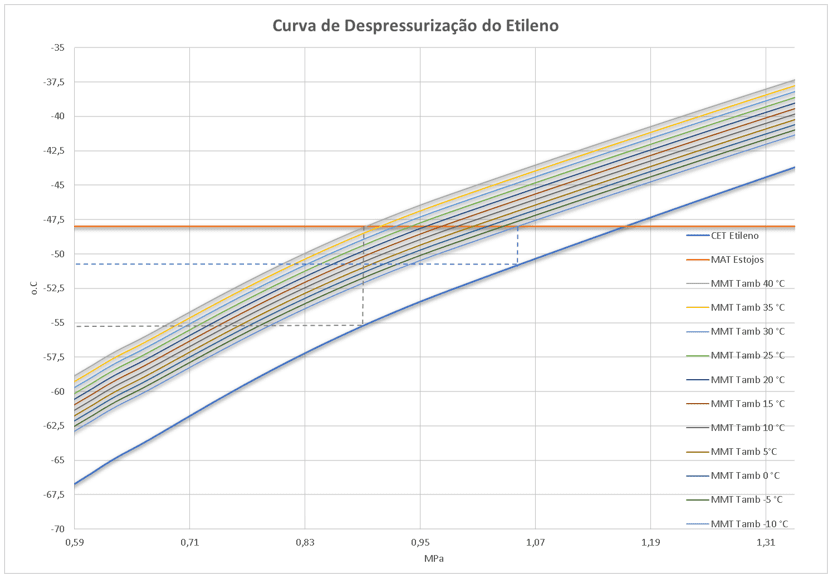

Gráfico 2 – Temperatura dos estojos da união flangeada de 1” em função da temperatura ambiente

O gráfico 2 mostra a influência da temperatura ambiente quanto ao risco de fratura frágil dos estojos instalados no bocal de 1”. Observa-se que, ao passo que se aumenta a temperatura ambiente, a curva dos estojos (MMT) se afasta da curva de despressurização do etileno (CET). A variação da temperatura dos estojos não foi tão significativa, dado que a temperatura externa variou em 50°C (-10 °C a 40 °C), e a temperatura dos estojos divergiu no máximo em 4,9 °C.

A tabela 5 mostra a temperatura do etileno em função da temperatura ambiente para uma condição de fratura frágil dos estojos. Percebe-se que, quanto maior a temperatura ambiente, menor será a temperatura do etileno para que o estojo esteja sujeito à fratura frágil, isto é, em temperaturas abaixo de – 48°C.

Tabela 5 – Temperatura do etileno em função da temperatura ambiente externa

| T amb (°C) | T estojos 1” (°C) | T etileno (°C) |

| 40,0 | -48,0 | -55,1 |

| 35,0 | -48,0 | -54,6 |

| 30,0 | -48,0 | -54,2 |

| 25,0 | -48,0 | -53,7 |

| 20,0 | -48,0 | -53,3 |

| 15,0 | -48,0 | -52,8 |

| 10,0 | -48,0 | -52,6 |

| 5,0 | -48,0 | -52,0 |

| 0,0 | -48,0 | -51,6 |

| -5,0 | -48,0 | -51,2 |

| -10,0 | -48,0 | -50,8 |

Fonte: elaborado pelo autor (2022).

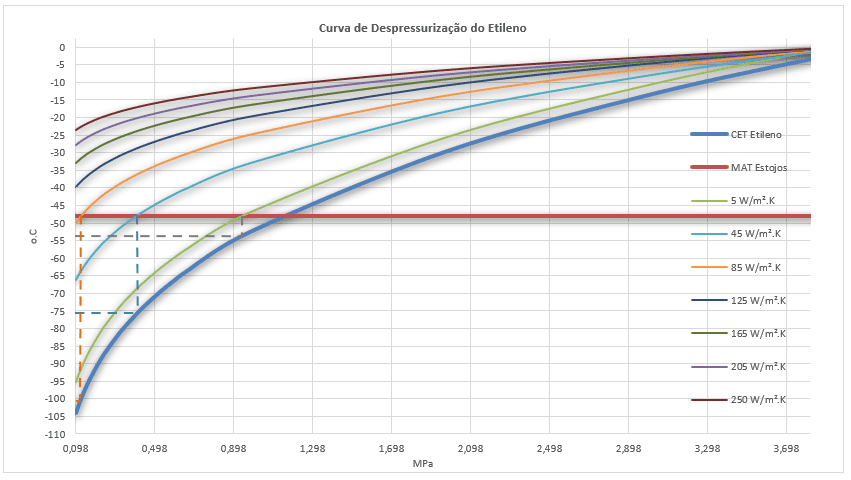

O fator que mais influencia a transferência de calor e, por conseguinte, a temperatura dos estojos (MMT), é o coeficiente de transferência por calor por convecção, conforme pode ser observado no gráfico 3. À medida que se eleva este coeficiente, maior é o distanciamento da curva de despressurização do etileno (CET). Variou-se o coeficiente de transferência de calor de 5 W/m² K até 250 W/m² K, fazendo com que fosse verificada a influência deste parâmetro. Nesta faixa, encontram-se os valores típicos para a transferência de calor, por convecção, em gases (INCROPERA et al., 2017). Isto demonstra a influência das condições do meio externo, como a velocidade e as propriedades térmicas do fluido externo na temperatura dos estojos.

Gráfico 3 – Temperatura dos estojos do flange de 10” em função do coeficiente de filme (T amb = 25°C)

Quando o valor do coeficiente de filme está acima de 85 W/m². K, a temperatura do etileno tem que estar abaixo de -99,8°C para que os estojos estejam sujeitos à fratura frágil, conforme apresentado na tabela 6. Nesta condição de coeficiente de filme, espera-se que haja convecção apenas forçada ou uma associação desta com a convecção natural.

Tabela 6 – Temperatura do etileno em função do coeficiente de transferência de calor por convecção (T amb = 25°C)

| h (W/m². K) | T estojos (°C) | T etileno (°C) |

| 5 | -48,0 | -55,6 |

| 45 | -48,0 | -75,9 |

| 85 | -48,0 | -99,8 |

Fonte: elaborado pelo autor (2022).

Diante do exposto, pode-se concluir que o pior cenário para o risco de ocorrência de fratura frágil nos estojos, quanto à autorrefrigeração, se dá quando a junta flangeada encontra-se isolada termicamente. Outra possibilidade pode vir a ocorrer caso, durante a despressurização, seja formada uma camada de gelo junto à união, visto que a curva de temperatura dos estojos (MMT) irá se deslocar para a direita, diminuindo-se a taxa de transferência de calor, aproximando-se da curva de despressurização do etileno (CET), e, assim, a temperatura do estojo será muito próxima à temperatura do fluído.

6. CONCLUSÃO

O estudo mostrou como a temperatura dos estojos varia em função da temperatura interna da união flangeada de um bocal de vasos de pressão, como consequência de um processo de autorrefrigeração, e apresentou em que condições os estojos podem estar sujeitos ao risco de fratura frágil. O pior cenário evidenciado no presente trabalho é quando a transferência de calor se dá por convecção natural ou quando a junta está isolada termicamente, visto que a temperatura do estojo se aproxima da temperatura do fluido que está sendo despressurizado. Realizou-se um estudo de sensibilidade das temperaturas dos estojos quanto à variação do diâmetro dos flanges, temperatura externa e coeficiente de transferência de calor por convecção.

Durante a pesquisa, evidenciou-se a necessidade de se considerar os estojos na avaliação do risco de fratura frágil nos equipamentos suscetíveis. A consequência da fratura destes estojos é a perda de aperto da junta e, por consequência, vazamentos, que, dependendo do fluido (inflamável ou tóxico), podem ter dimensões catastróficas. Recomenda-se que, caso os estojos ASTM A 193 Gr B7 estejam suscetíveis à fratura frágil, motivada por algum cenário que envolva autorrefrigeração, estes sejam substituídos por estojos fabricados em materiais austeníticos.

REFERÊNCIAS

AMERICAN PETROLEUM INSTITUTE – API. API 579 / ASME FFS-1: fitness for service. New York: API, 2016.

BANICK, W. R.; WEI, C. Application of human factors evaluation in engineering design and safe operation of dense phase ethylene treaters. Jornal of Loss Prevention in the Process Industries, v. 44, p. 671-680, 2016.

BENAC, D. J.; CHEROLIS, N. ; WOOD, D. Managing Cold Temperature and Brittle Fracture Hazards. Journal of Failure Analysis and Prevention, v. 16, n.1, p. 55-66, 2016.

BRAMSON, M. A. Infrared Radiation: A handbook for applications. Moscow: [S.n.], 1968.

DUNJÓ, J.; GILLIAM, H.; NGUYEN, D. Mechanical integrity considerations in LNG depressurization a sensitivity analysis. New Hampshire: ioMosaic Corporation, 2014.

INCROPERA, F. P. et al. Principles of Heat and Mass Transfer. 6ª ed. Singapura: John Wiley & Sons, Limited, 2017.

KING, R. E. Auto-refrigeration/brittle fracture analysis of existing olefins plants: translation of lessons learned to other processes. Journal of hazardous materials, v. 142, n. 3, p. 608-617, 2007.

SUBRAMANIAN, K. et al. Brittle fracture assessments of offshore PSVS. In: Pressure Vessels and Piping Conference. The American Society Of Mechanical Engineers, 2014.

TALEMI, R. H. et al. Assessment of brittle fractures in CO2 transportation pipelines: A hybrid fluid-structure interaction model. Procedia Structural Integrity, v. 2, p. 2439-2446, 2016.

THE AMERICAN SOCIETY OF MECHANICAL ENGINEERS – ASME. ASME B1.1: unified inch screw threads. New York: ASME, 2003.

THE AMERICAN SOCIETY OF MECHANICAL ENGINEERS – ASME. ASME PCC-1: guidelines for pressure boundary bolted flanged joint assembly. New York: ASME, 2010.

THE AMERICAN SOCIETY OF MECHANICAL ENGINEERS – ASME. ASME II: ASME boiler & pressure vessel code, section II, part D. New York: ASME, 2015.

THE AMERICAN SOCIETY OF MECHANICAL ENGINEERS – ASME. ASME 16.5: pipe flanges and flanged fittings. New York: ASME, 2017.

[1] Mestrando em Modelagem Computacional de Tecnologia Industrial. Bacharelado em Engenharia Mecânica pela UFC. ORCID: 0000-0003-2773-7697.

[2] Orientador. Doutorado em Engenharia Química pela UFRJ. Mestrado em Engenharia Química pela UFRJ. Bacharelado pela Engenharia Química pela UFBA. ORCID: 0000-0003-3667-3875.

Enviado: Outubro, 2022.

Aprovado: Novembro, 2022.

Uma resposta

Excelente, estou fazendo cadeira que está abordando esse tema. Vai me ajudar bastante!