REVISÃO INTEGRATIVA

LIGEIRO, Henrique Santos [1], MOTTIN, Artur Caron [2]

LIGEIRO, Henrique Santos, MOTTIN, Artur Caron. Mecanismos de dano em reparos de materiais poliméricos e compósitos em tubulações offshore: uma revisão integrativa. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 08, Ed. 04, Vol. 05, pp. 118-130. Abril de 2023. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/materiais-polimericos, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-mecanica/materiais-polimericos

RESUMO

A continuidade da demanda por petróleo no cenário mundial a médio prazo implica na perseverança da indústria petrolífera no Brasil, bem como estimula a criação de novas tecnologias para a manutenção das plantas de processamento offshore. Com intuito de diminuir a presença de fontes de ignição em plantas de hidrocarboneto, o segmento industrial vem desenvolvendo alternativas aos reparos soldados com bandagens compostas de material compósito e polimérico. A utilização desses materiais em reparos durante a manutenção corretiva de uma plataforma de petróleo, é algo que pode atenuar os problemas de logística típicos do ambiente offshore. O trabalho tem por objetivo investigar os mecanismos de deterioração e fatores críticos para integridade e reparos de material polimérico e compósito em unidades de processamento primário offshore. Os resultados indicam que, quando aplicado dentro dos parâmetros operacionais e ambientais adequados, esse tipo de reparo pode ser uma alternativa confiável e consistente nos processos de manutenção.

Palavras-chave: Polímeros, mecanismos de dano, reparo, tubulações offshore.

1. INTRODUÇÃO

A iniciativa global pelo aprimoramento das tecnologias de energias renováveis e as projeções de longo prazo da International Energy Agency apontam a redução dos combustíveis fósseis na matriz energética mundial. Apesar disso, a maioria das previsões apontam que a demanda mundial por petróleo e gás natural não deve sofrer redução significativa em um intervalo de 20 anos (NEWELL et al., 2021).

Com a continuidade da indústria se faz necessária a manutenção e integridade das unidades flutuantes de produção de petróleo. Segundo a Agência Nacional de Petróleo, Gás Natural e Biocombustíveis (ANP), 93,67% da produção de hidrocarbonetos no território brasileiro se dá no ambiente offshore. Neste ambiente, as tubulações de plantas de processamento de petróleo estão suscetíveis a corrosão, fadiga, abrasão e diversos outros mecanismos de dano, sendo necessário realizar reparos para sanar vazamentos de fluidos com grande potencial de risco, a fim de continuar a operação de forma segura (ANP, 2021; AZRAAI et al., 2020).

Por mais que as técnicas de reparo por soldagem sejam amplamente aceitas, uma situação que se deve levar em consideração é que as soldas realizadas em operação, além de promoverem uma fonte de calor em uma planta de processamento de hidrocarbonetos, sofrem resfriamento acelerado devido ao escoamento do fluido e podem conter regiões de elevada dureza suscetíveis a trincas induzidas por hidrogênio. Essa problemática, alinhada com os atuais requisitos de segurança e preservação do meio ambiente, propicia o aparecimento de reparos em dutos com materiais compósitos e poliméricos (ALVES e AROUCHE, 2020; PEREIRA et al., 2012).

Tendo em vista os benefícios de reparos com materiais poliméricos e compósitos e que existiram acidentes fatais de alto impacto envolvendo tubulações de hidrocarbonetos na indústria do petróleo, como ocorrido em 1998 em Lagos que deixou 1078 vítimas (BIEZMA et al., 2020), esse trabalho foi realizado com o intuito de investigar os mecanismos de deterioração e fatores críticos para a integridade e reparos de material polimérico e compósito em unidades de processamento primário offshore por meio de uma revisão bibliográfica integrativa.

2. METODOLOGIA

Para a realização deste trabalho, foi feita uma busca sistemática por produção científica qualificada usando a base de dados eletrônicos: Compendex (Engineers Village), CAPES periódicos e Google acadêmico. Durante a pesquisa, foram encontrados artigos científicos, teses de doutorado, além de normas técnicas nacionais e internacionais que agregam a discussão do tema.

Para a construção da investigação, são apresentados os conceitos de reparos de materiais compósitos e poliméricos em tubulações offshore, em um primeiro momento. Em um segundo momento, serão apresentados os conceitos de degradação de polímeros e dado ênfase em todos os mecanismos de degradação susceptíveis aos reparos empregados nas plantas de processamento primário. Em sequência, as informações serão discutidas de forma integrativa com intuito de investigar os fatores críticos para a integridade dos componentes.

3. REVISÃO DA LITERATURA

Nesta etapa do trabalho será apresentado o resultado do processo de pesquisa, na qual os tópicos serão apresentados em uma estrutura que visa, em um primeiro momento, apresentar o aspecto geral de cada objeto de estudo e, em seguida, desenvolver os conceitos e integrar os temas estudados.

3.1 REPAROS DE MATERIAIS COMPÓSITO EM TUBULAÇÕES INDUSTRIAIS

O estudo das técnicas de aplicação de reparo em tubos rígidos de transporte de hidrocarbonetos vem ganhando relevância nas últimas décadas, visto que a parada de uma tubulação para substituição gera um impacto na lucratividade e logística de alta complexidade. Associado a isso existem diversos mecanismos de dano presentes no ambiente industrial, deixando tubulações contendo fluidos de alto risco suscetíveis à falha (MOSQUEN et al., 2015).

Rocha (2021), ao evidenciar a necessidade de reparos em dutos de transferência de petróleo, destaca que as operadoras de campos de petróleo no Brasil classificam os reparos em três tipos:

- Reparo Contingencial: reparo através de instalação de peças em caráter emergencial, precedido de ações operacionais, com intuito de minimizar os impactos ao meio ambiente e pessoas. Sua principal função é conter vazamentos e viabilizar a execução de reparos temporários ou permanentes.

- Reparo Temporário: reparo que restabelece a integridade da tubulação de forma temporária, garantindo momentaneamente a segurança e a continuidade operacional da tubulação. Esses reparos são ditos temporários, pois têm a vida útil inferior a vida útil de projeto.

- Reparo Permanente: reparo que restabelece a integridade da tubulação e garante momentaneamente a segurança e a continuidade operacional do duto. Esses reparos são ditos permanentes, pois tem a vida útil igual ou superior à vida útil de projeto.

Dentro desta ótica, a indústria vem investindo em alternativas ao uso de soldagem com desenvolvimento de reparos contingências e temporários com bandagens de material compósito que, geralmente, são compostos por uma fase dispersa de fibra de vidro ou fibra de carbono, distribuído em uma matriz de um polímero termofixo: epóxi, poliéster e estervinílica. Porém, quando o reparo não será submetido a grandes esforços mecânicos, as bandagens podem substituídas por revestimentos compostos de blendas de epóxi ou poliuretano enriquecidas com materiais cerâmicos (ALMEIDA JÚNIOR, 2016; DRUMOND et al., 2020).

Contudo, existem normas técnicas com alto grau de aceitação na comunidade industrial como a ISO/TS 24817 e o ASME PCC-2 que viabilizam reparos com material compósitos para defeitos, como: corrosão interna ou externa, perda de espessura localizada, moças e ranhuras. Essas normas agregam projeto, instalação, qualificação, testes e inspeção em reparos de tubulações, tanques e vasos de pressão.

3.2 MECANISMOS DE DEGRADAÇÃO EM POLÍMEROS

Na literatura, uma das formas de classificar e dividir a degradação polimérica é em categorias de acordo com os fatores externos de iniciação das reações de degradação. Dentre os mais comuns estão: fotodegradação (iniciada por incidência de radiação luminosa), degradação mecânica (iniciada pela indução de tensões), degradação térmica (iniciada por calor em atmosfera inerte) e degradação química (iniciada por um agente químico agressivo) (MENA et al., 2020).

Os processos de degradação dos polímeros têm sido amplamente estudados pela comunidade científica e podem ocorrer por meio de diferentes tipos de reações químicas. As reações de maior susceptibilidade em situações da indústria são: cisão das ligações na cadeia polimérica, modificação nas cadeias laterais, reticulação, despolimerização, reações intramoleculares ou auto-oxidação (CAIXETA; MORAIS, 2022).

Visto que dificilmente esses processos acontecem isoladamente, é possível que diferentes processos ocorram de forma simultânea e venham a gerar uma forma distinta de iniciar a reação de degradação. Um exemplo desse tipo de fenômeno é o “Environmental stress-cracking”, que ocorre na presença de agentes químicos específicos alinhada a tensões mecânicas (LAVOIE et al., 2020).

Em síntese, os polímeros estão susceptíveis a outros diversos mecanismos de dano como: desintegração, oxidação, hidrólise, radiação, degradação térmica e desidratação. O modo de falha relacionado a esses mecanismos de dano se apresenta na forma de amolecimento, carbonização, fissuração, delaminação, descoloração, dissolução ou inchaço (SCHWEITZER, 2010).

3.2.1 FOTODEGRADAÇÃO

Dentre os mecanismos de degradação de polímeros presentes no ambiente offshore, a fotodegradação pode gerar um impacto significativo visto o alto grau de exposição dos materiais. Causado pelos efeitos da absorção dos fótons pela matriz polimérica da matéria, este mecanismo está ligado à energia mínima (comprimento de onda mínimo consequentemente) a qual consegue quebrar as ligações moleculares das cadeias das moléculas, fazendo o material perder suas propriedades físicas e químicas (FIDUNIV, 2019).

Dado que a exposição à radiação UV e à névoa salina não conseguem ser evitadas em determinadas situações, a necessidade de compreensão dos mecanismos de danos a partir da exposição de componentes industriais poliméricos a essas intempéries vem chamando atenção de pesquisadores. Nesta ótica, Kouketsu et al. (2022), avaliou as propriedades tribológicas de quatro poliolefinas empregadas nos tubos dos rolos de correias transportadoras submetidos à radiação UV e à névoa salina, chegando à conclusão de que a exposição às intempéries, de alguma forma, influenciou no comportamento tribológico dos materiais.

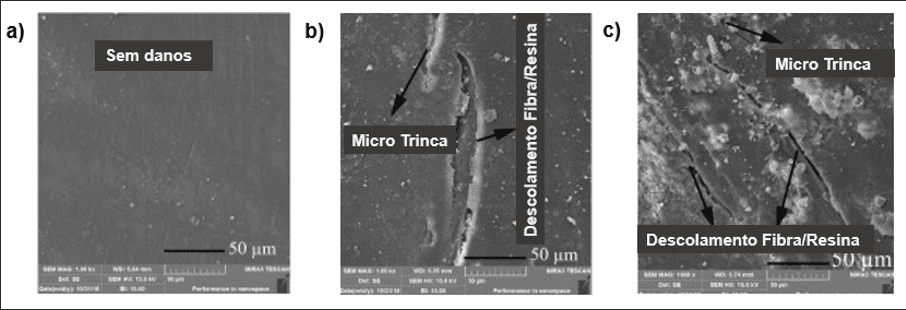

Contudo, a exposição de componentes manufaturados em material de base polimérica a esses mecanismos de degradação pode gerar reduções significativas nas propriedades mecânicas e tolher as possibilidades de aplicação. A redução das propriedades mecânicas, em estruturas pultrudadas de compósitos de polímeros reforçados com fibra, é corroborada com o aparecimento de microtrincas na matriz polimérica, conforme observado na Figura 1 (BAZLI et al., 2020).

Figura 1. Microscopia eletrônica de varredura da amostra após exposição a UV e ciclos de condensação de água: a) Referência, b) 1000 h e c) 3000h

3.2.2 DEGRADAÇÃO QUÍMICA

Outro mecanismo de dano que gera impacto negativo nas propriedades físicas e químicas dos polímeros é a degradação química. Teoricamente, esse fenômeno ocorre apenas em situações particulares, nas quais o polímero é exposto a um agente químico agressivo específico. Apesar disso, este problema ocorre em plantas de processamento, visto que todo polímero produzido em escala industrial apresenta algum grau de resíduo contaminante que pode iniciar a degradação por ataque químico (VIANA; VASCONCELOS; VASCONCELOS, 2021).

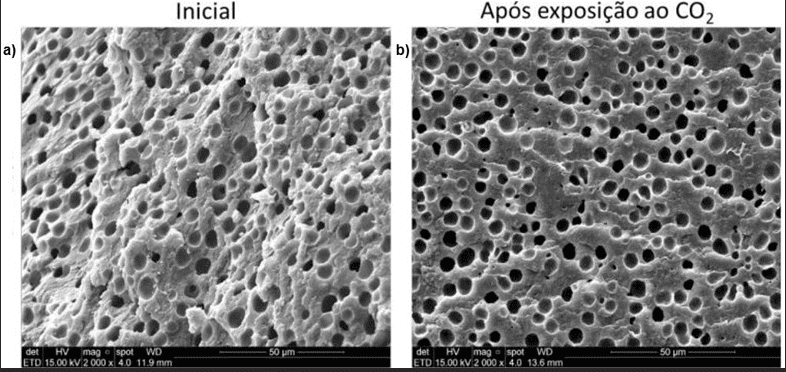

Além disso, a difusão da utilização de materiais poliméricos, alinhado à diversidade de fluidos agressivos na indústria do petróleo, vem impulsionando estudos de degradação química de polímeros neste segmento. Neste contexto, Stepanha (2021), avaliou as alterações microestruturais de diferentes blendas de resinas epóxi frente às condições encontradas em poços de petróleo/reservatórios de armazenamento geológico de dióxido de carbono (CO₂).

Como podemos observar na Figura 2, Stepanha (2021), concluiu que não há indicações de que ocorrem interações químicas entre as resinas epóxi e o CO₂. Apesar da redução de propriedades mecânicas avaliadas em ensaios macroestruturais, as resinas apresentaram um bom desempenho para a aplicação em operações de reparo e abandono de poços.

Figura 2. Micrografia de Resina Epóxi: a) Referência e b) Após de ataque químico

3.2.3 DEGRADAÇÃO TÉRMICA

Dado que as cadeias poliméricas são formadas por ligações covalentes, nas quais a energia de dissociação está usualmente entre 350 e 850 kJ, esses materiais apresentam estabilidade térmica a uma temperatura inferior aos aços e silicatos. Apesar disso, a estabilidade térmica de um polímero depende de fatores, como: condutividade térmica do material, tempo de exposição a temperatura e taxa de aquecimento (FERREIRA et al., 2022).

Dentro desta ótica, a degradação térmica da matriz polimérica torna a confecção de reparos de material compósito ou polimérico inviáveis para tubulações com a temperatura de operação elevada. Além disso, outra preocupação relevante é que esses reparos estão suscetíveis a ter alterações drásticas nas propriedades mecânicas, caso ocorra incidência de chama em uma possível ocorrência de incêndio na unidade offshore (CRUZ; LIMEIRA, 2019).

Devido a essa problemática, os pesquisadores vêm desenvolvendo elementos resistentes ao fogo que podem ser encorpados nas matrizes poliméricas dos compósitos ou aplicados como um revestimento externo do reparo. Alguns desses revestimentos, como o desenvolvido por Barthwal et al. (2020), além de promover a proteção térmica podem aumentar a resistência mecânica dos compósitos.

3.2.4 DEGRADAÇÃO MECÂNICA

A degradação dos polímeros por aplicação de uma tensão mecânica é um evento complexo que pode compreender fenômenos de fratura ou até de modificações químicas na matriz polimérica. Dessa forma, a resposta de um polímero a um esforço mecânico depende de fatores, como: estrutura química, tempo de aplicação da tensão, temperatura, interações intermoleculares e até do histórico de processamento do produto (SANT’ANNA, 2020).

Dentro dessa ótica, o mecanismo de dano associado à degradação mecânica dos materiais poliméricos, recorrente em plantas de processamento, é a fadiga. Este mecanismo é, geralmente, causado por ciclos de tensões térmicas ou vibração próxima a equipamentos rotativos. As tubulações das unidades offshore também sofrem fadiga devido aos deslocamentos e acelerações impostas pelas ondas do mar ao navio (ZHANG; NI; SUN, 2022).

Apesar de se saber que fadiga é um processo com um dano acumulativo associado a carregamentos dinâmicos, nem sempre é possível dimensionar o momento no qual o objeto está prestes a falhar por fadiga por meio de inspeções convencionais. Devido a isso, o desenvolvimento de modelos matemáticos para previsão dos danos e estimativa de vida remanescente do reparo é essencial (ZHAO et al., 2019).

As dificuldades encontradas na logística, alinhadas ao desafio da gestão de suprimentos offshore fazem que a utilização de materiais poliméricos e compósitos em reparos de tubulações possa apresentar vantagens significativas em relação aos reparos soldados, sobretudo em situações de perda de contingência. Porém, a gestão de integridade desses reparos, assim como as estratégias de inspeção e manutenção destes estão intimamente ligadas aos mecanismos de dano associados (ARAUJO et al., 2020; DEL DUCA, 2020).

Um fator que deve ser levado em consideração sobre a aplicação de reparos de materiais compósitos e poliméricos em tubulações é o grau de degradação química do fluido de trabalho da tubulação com o material da superfície do reparo. Isso se dá, devido ao fato de as plantas de processamento primário trabalharem com variados fluidos que podem degradar a matriz polimérica do reparo superfície de contato com o fluido (MACHADO, 2015; STEPANHA, 2021).

Outro fator importante para o sucesso desse tipo de reparo é a temperatura de operação da tubulação. Os polímeros em geral não têm comportamento mecânico adequado em têmperas de trabalho elevadas, como em tubulações de vapor. Apesar de não serem adequados para regimes contínuos de alta temperatura, os avanços na tecnologia mostram que alguns polímeros já podem ser usados em áreas classificadas com risco de incêndio, devido a adição de revestimentos poliméricos resistentes ao fogo (FRANCESCHI; ENZWEILER, 2021; CRUZ; LIMEIRA, 2019).

Contudo, existem outros que fatores também devem ser levados em consideração para a gestão de integridade de reparos de tubulações em material polimérico. Fatores ambientais, como: a exposição severa aos raios ultravioleta, associados degradação, fotodegradação da matriz polimérica ou a montagem do reparo próximo a equipamentos rotativos, que pode gerar degradação mecânica pelo mecanismo de fadiga, pode diminuir significativamente a vida útil do reparo a longo prazo (RUBINO et al., 2020; YELESWARAPU et al., 2021; ZHANG et al., 2022).

4. CONCLUSÃO

Este trabalho apresentou os principais mecanismos de deterioração de polímeros: fotodegradação, degradação química, degradação térmica e degradação mecânica. Além disso, foi apresentado um intercâmbio de cada mecanismo de deterioração dos polímeros com os possíveis mecanismos de dano que os reparos de material polimérico e compósito estão suscetíveis.

De fato, a possibilidade de utilização de reparos que não provocam fontes de ignição em plantas de processamento de hidrocarbonetos, agrega a segurança do processo e das pessoas. Apesar disso, é importante reconhecer que esses reparos estarão suscetíveis a diversos mecanismos de dano e que a aplicação dessas soluções possui limitações de temperatura, de compatibilidade de fluidos, de fatores ambientais e de montagem.

Apesar disso, existem diversas situações em que a aplicação desses reparos é amplamente empregada de forma confiável e consistente, sobretudo quando se trata de reparos contingenciais e temporários. Com isso, existe a tendência da continuidade e evolução dos estudos de sobre mecanismos de dano em reparos em tubulações com materiais poliméricos e compósitos, visto que a indústria offshore historicamente sempre apostou em soluções que agregam valor e tentam otimizar recursos.

REFERÊNCIAS

AGÊNCIA NACIONAL DE PETRÓLEO, GÁS NATURAL E BIOCOMBUSTÍVEIS – ANP. Painéis Dinâmicos sobre Exploração e Produção de Petróleo e Gás. Agência Nacional do Petróleo, Gás Natural e Biocombustíveis. Gov.br, 2021. Disponível em https://www.gov.br/anp/pt-br/centrais-de-conteudo/paineis-dinamicos-da-anp/paineis-dinamicos-sobre-exploracao-e-producao-de-petroleo-e-gas. Acesso em: 01 jul. 2021.

ALMEIDA JÚNIOR, J. H. S. Dano e falha em compósitos estruturais de carbono/epóxi processados por filament winding. Tese (Doutorado em engenharia) – Universidade Federal do Rio Grande do Sul – UFRGS. Porto Alegre, 2016.

ALVES, R. da S.; AROUCHE, M. M. Uso de compósitos em reparos na indústria naval e offshore. Revista Científica Multidisciplinar Núcleo do Conhecimento, ano 05, ed. 05, vol. 07, pp. 62-81. maio de 2020. Disponível em: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/industria-naval, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-mecanica/industria-naval. Acesso em: 22 abr. 2023.

ARAUJO, S. S. P. et al. Using Composite as a Long-Term Repair on Pressure Boundary Components in the Offshore Industry. Offshore Technology Conference. OnePetro, 2020.

AZRAAI, S. N. A. et al. Effect of Silica Sand Filler on Mechanical Properties of Epoxy Grout for Composite Repair of Steel Pipelines. Materials Performance and Characterization, v. 9, n. 1, p. 1-8, 2020.

BARTHWAL, S. et al. Multifunctional and fluorine-free superhydrophobic composite coating based on PDMS modified MWCNTs/ZnO with self-cleaning, oil-water separation, and flame-retardant properties. Colloids and Surfaces A: Physicochemical and Engineering Aspects, v. 597, p. 124776, 2020.

BAZLI, M. et al. Mechanical properties of pultruded GFRP profiles under seawater sea sand concrete environment coupled with UV radiation and moisture. Construction and Building Materials, v. 258, p. 120369, 2020.

BIEZMA, M. V. et al. Most fatal oil & gas pipeline accidents through history: A lessons learned approach. Engineering failure analysis, v. 110, p. 104446, 2020.

CAIXETA, D.; MORAIS, E. Panorama mundial de produção de plástico e estratégias de degradação. Enciclopédia Biosfera, v. 19, n. 39, 2022.

CRUZ, J. de B. M.; LIMEIRA, V. Análise dos testes de chama e hidrostático em tubulações reforçadas com compósitos para aplicação na indústria do offshore. Caderno de Graduação-Ciências Exatas e Tecnológicas-UNIT-ALAGOAS, v. 5, n. 2, p. 121-121, 2019.

DEL DUCA, V. A. Análise da implementação da metodologia de inspeção baseada em risco em equipamentos estáticos em uma planta química. Revista IPT: Tecnologia e Inovação, v. 4, n. 15, 2020.

DRUMOND, G. et al. Study of the Efficiency and Reliability of Pressure Vessel Composite Repair. International Conference on Offshore Mechanics and Arctic Engineering. American Society of Mechanical Engineers, 2020.

FERREIRA, L. E. M. et al. Uma breve revisão sobre a catálise por átomos isolados: conceitos e aplicações. Química Nova, v. 45, p. 194-206, 2022.

FIDUNIV, D. Análise da corrosão em polímeros, termofixos e elastômeros. Revista Innovatio, v. 3, 2019.

FRANCESCHI, S.; ENZWEILER, H. Simulação de rede de integração energética nas etapas de pré-aquecimento e dessalinização do petróleo. Simulation of energy integration network in the oil preheating and desalination stages. Brazilian Journal of Development, v. 7, n. 9, p. 88016-88036, 2021.

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO/TS 24817:2006: Petroleum, petrochemical and natural gas industries – composite repairs for pipework – qualification and design, installation, testing and inspection. Geneva, Switzerland; 2015.

KOUKETSU, F. et al. Abrasive wear resistance of idler roll polymeric materials. Surface Topography: Metrology and Properties, v. 10, n. 3, p. 034002, 2022.

LAVOIE, F. L. et al. Durability of HDPE geomembranes: An overview. Química Nova, v. 43, p. 656-667, 2020.

MACHADO, L. C. Processamento Primário de Fluidos na Produção de Petróleo. Caderno de Graduação-Ciências Exatas e Tecnológicas, UNIT-SERGIPE, v. 2, n. 3, p. 11-20, 2015.

MENA, R. et al. Fotodegradação de polímeros acompanhada por infravermelho: um tutorial. Revista Virtual de Química, v. 12, n. 4, p. 959-968, 2020.

MOSQUEN, A. et al. Estudo Teórico da Influência da Força de Aperto em Reparos por Dupla Calha com Interferência (Tipo A). 13ª Conferência sobre Tecnologia de Equipamentos, Cabo de Santo Agostinho, Pernambuco, 2015.

NEWELL, Richard. et al. Global Energy Outlook 2021: Pathways from Paris. Resources For The Futureprivacy Policy, 2021. Disponível em: https://www.rff.org/publications/reports/global-energy-outlook-2021-pathways-from-paris/. Acesso em: 22 abr. 2023.

PEREIRA, A. S. et al. Soldagem em operação de dutos de alta resistência e baixa espessura com ênfase nas trincas a frio. Soldagem & Inspeção, v. 17, n. 2, p. 88-95, 2012.

ROCHA, M. L. da. Efeito do envelhecimento acelerado em compósitos utilizados para recuperação de dutos na indústria petrolífera. Tese (Doutorado em Ciência e Engenharia de Materiais) – Centro de Ciências Exatas e da Terra, Universidade Federal do Rio Grande do Norte. Natal, 2021. 118f.

RUBINO, F. et al. Marine application of fiber reinforced composites: A review. Journal of Marine Science and Engineering, v. 8, n. 1, p. 26, 2020.

SANT’ANNA, T. de. Estudo da degradação do polioximetileno (POM e POMGF) em óleo a diferentes temperaturas. Tese (Doutorado em Engenharia Mecânica) – Universidade Federal Fluminense. Niterói, 2020. 95 f.

SCHWEITZER, P. A. Fundamentals of Corrosion: Mechanisms, Causes, and Preventative Methods. Nova York: Taylor & Francis Group, 2010.

STEPANHA, A. S. de G. Avaliação da resistência química e mecânica de blendas de resina epóxi para aplicação em operações de reparo e abandono de poços de petróleo e de armazenamento geológico de CO2. Dissertação (Mestrado em Engenharia e Tecnologia de Materiais) – Pontifícia Universidade Católica do Rio Grande do Sul. Rio Grande do Sul, 2021.

VIANA, E. de P.; VASCONCELOS, M. G.; VASCONCELOS, R. G. Análise do comportamento da resina composta frente aos diferentes mecanismos de desgaste: uma revisão de literatura. Salusvita, v. 40, n. 1, p. 158-178, 2021.

YELESWARAPU, S. et al. Performance Assessment of Polymeric Composite Wrap to Repair Damaged Pipelines Exposed under Accelerated Environment Conditions. Journal of Pipeline Systems Engineering and Practice, v. 12, n. 3, p. 04021018, 2021.

ZHANG, X.; NI, W.; SUN, L. Fatigue Analysis of the Oil Offloading Lines in FPSO System under Wave and Current Loads. Journal of Marine Science and Engineering, v. 10, n. 2, p. 225, 2022.

ZHAO, Y. et al. A fatigue damage model for FRP composite laminate systems based on stiffness reduction. Structural Durability and Health Monitoring, v. 13, n. 1, p. 85-103, 2019.

[1] Mestrando em Engenharia Mecânicas, Pós-graduado em engenharia de Inspeção e Manutenção e Engenheiro Mecânico. ORCID: 0009-0002-0208-5530. Currículo Lattes: http://lattes.cnpq.br/0503781832074415.

[2] Orientador. ORCID: 0000-0001-6793-9926.

Enviado: 17 de março, 2023.

Aprovado: 04 de abril, 2023.